Изобретение относится к компрессоростроению, а именно к мультипликаторным центробежным компрессорам с охлаждением газа после рабочих ступеней.

Известен центробежный компрессорный агрегат, содержащий установленный на раме центробежный компрессор с рабочими ступенями и мультипликатором, ведущая шестерня которого взаимодействует с ведомыми шестернями, установленными на валах роторов рабочих ступеней, охладители газа, размещенные за рабочими ступенями по ходу потока, систему смазки компрессора с охладителем и фильтром масла (Патент США №3476485, F 04 D 17/12, 1969 г.).

Недостатком такого агрегата является сложность его изготовления, обусловленная сложной формой рамы и трудоемкостью ее изготовления, а также установкой охладителей газа внутри рамы. Кроме того, занимаемая агрегатом площадь увеличена из-за необходимости установки маслобака для системы смазки компрессора за пределами рамы.

Известен также центробежный компрессорный агрегат, содержащий установленный на раме-маслобаке центробежный компрессор с рабочими ступенями и мультипликатором, ведущая шестерня которого взаимодействует с ведомыми шестернями, установленными на валах роторов рабочих ступеней, охладители газа, размещенные за рабочими ступенями по ходу потока, систему смазки компрессора с охладителем и фильтром масла (Патент России №2062362, F 04 D 17/12, 1996 г.).

Однако известный агрегат недостаточно надежен из-за нагрузок, которые испытывает корпус мультипликатора от веса установленных на нем охладителей газа. Эти нагрузки вызывают деформацию корпуса мультипликатора, что нарушает параллельность осей ведущей и ведомых шестерен. Выполнение же корпуса с повышенной жесткостью увеличивает трудоемкость изготовления, массу и габариты агрегата. При этом сохраняются ограничения на весовые и габаритные характеристики охладителей газа, а следовательно, и на их охлаждающую способность. Недостатком является также сложность коммуникаций подвода и отвода охлаждающей среды к охладителям газа.

Технической задачей изобретения является повышение надежности работы и упрощение изготовления агрегата.

Технический результат изобретения заключается в снижении внешних нагрузок, действующих на корпус мультипликатора, и уменьшении вызванных ими деформаций, влияющих на параллельность осей ведущей и ведомых шестерен, а также в упрощении изготовления коммуникаций с охлаждающей средой для охладителей газа и масла.

Технический результат достигается тем, что центробежный компрессорный агрегат, содержащий установленный на раме-маслобаке центробежный компрессор с рабочими ступенями и мультипликатором, ведущая шестерня которого взаимодействует с ведомыми шестернями, установленными на валах роторов рабочих ступеней, охладители газа, размещенные за рабочими ступенями по ходу потока, систему смазки компрессора с охладителем и фильтром масла, снабжен дополнительной рамой, включающей стойки и объединяющие их между собой, по меньшей мере в верхней части, ригели - продольные и поперечные относительно оси компрессора, стойки закреплены на раме-маслобаке по обе стороны от оси компрессора и имеют длину, обеспечивающую возможность установки поперечных ригелей выше мультипликатора и рабочих ступеней, а указанные охладители и фильтр установлены на дополнительной раме, причем по крайней мере часть стоек и ригелей выполнены полыми и образуют коллекторы подвода и отвода охлаждающей среды, подключенные к соответствующим фланцам охладителей газа и масла, и/или коллектор подвода масла, подключенный к выходному фланцу фильтра и к соответствующим фланцам компрессора. Охладители газа могут быть установлены над рабочими ступенями и мультипликатором на поперечных ригелях, а охладитель и фильтр масла - на продольных ригелях и/или стойках. Стойки и ригели могут быть выполнены в виде труб квадратного и/или прямоугольного сечения.

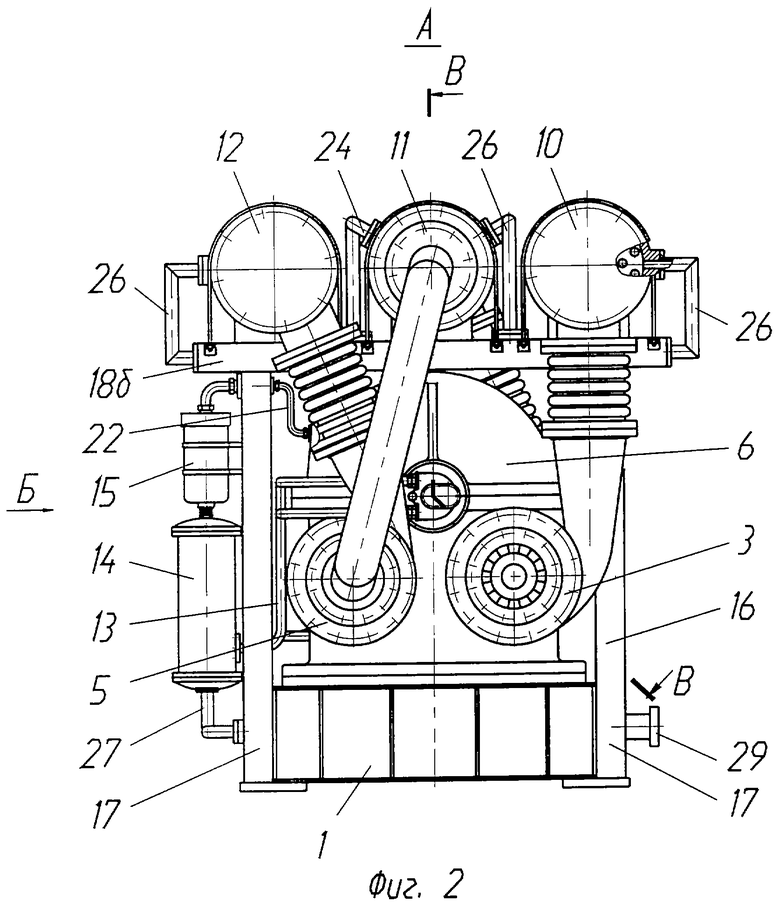

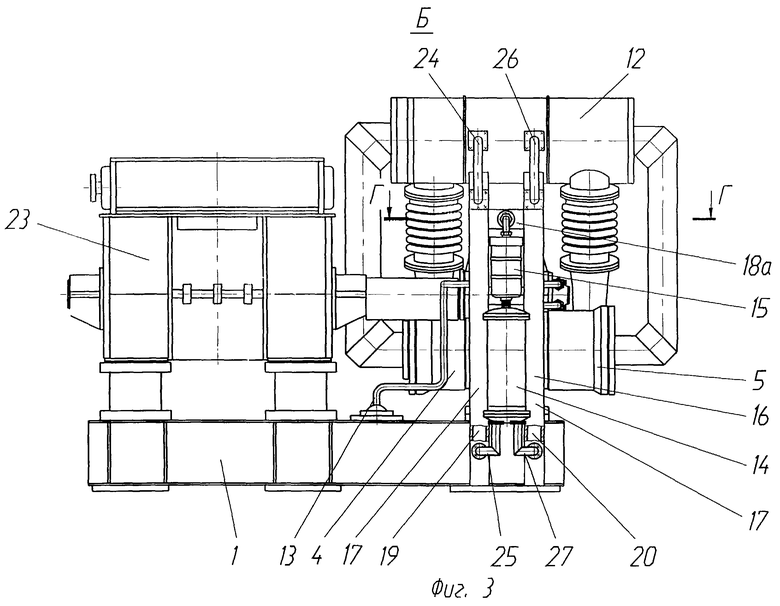

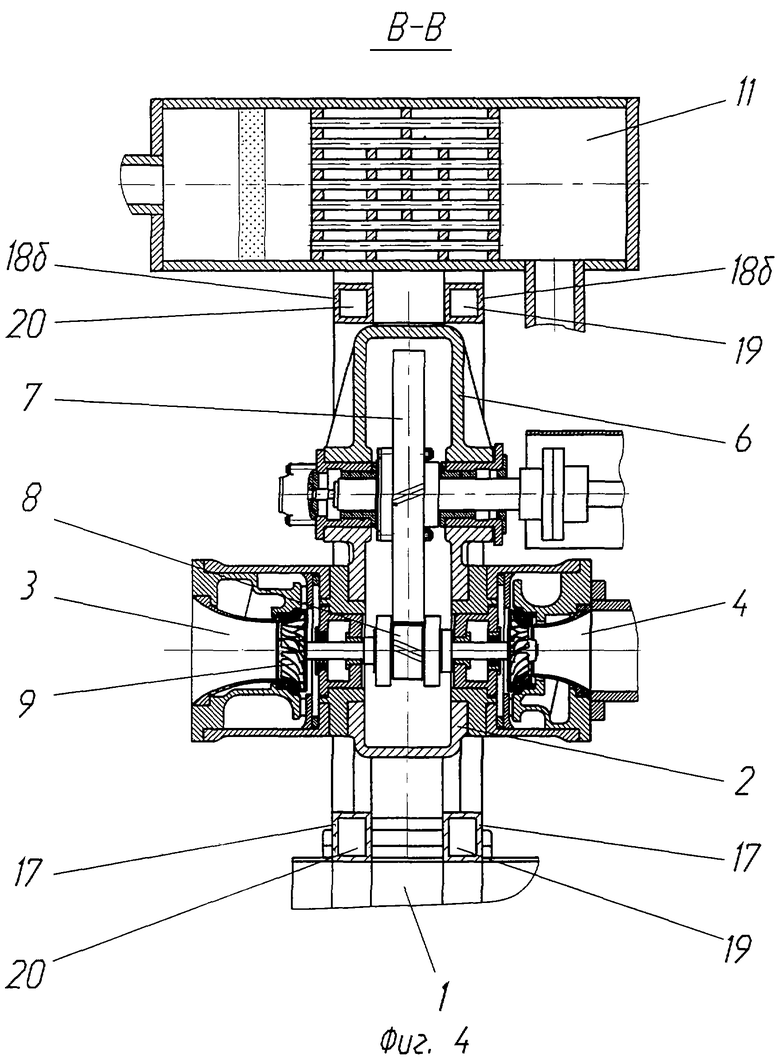

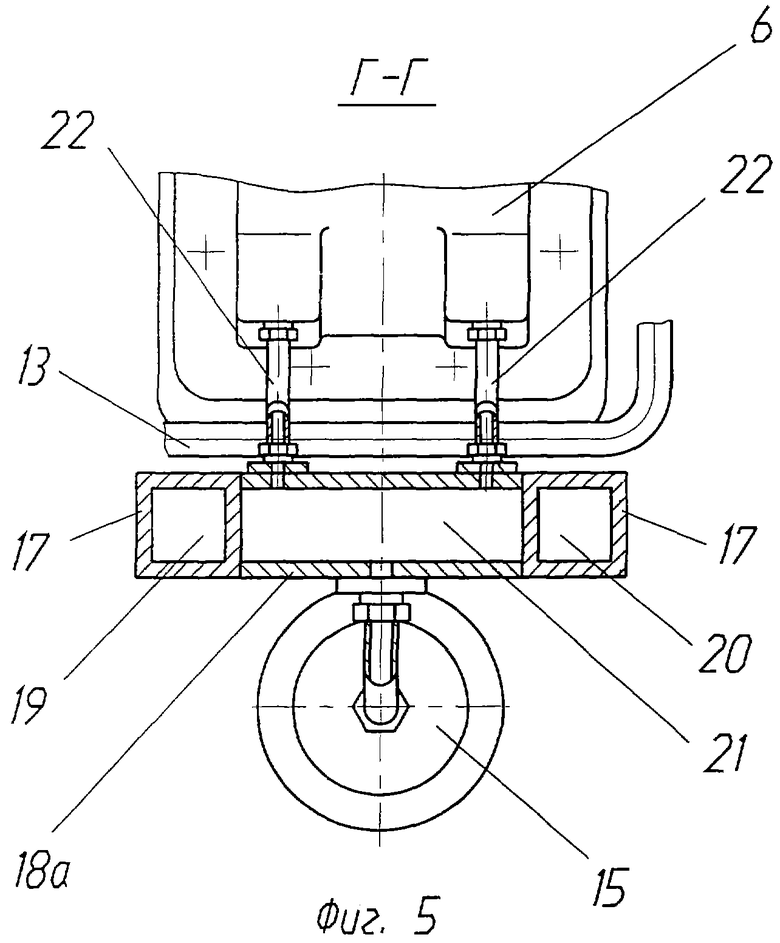

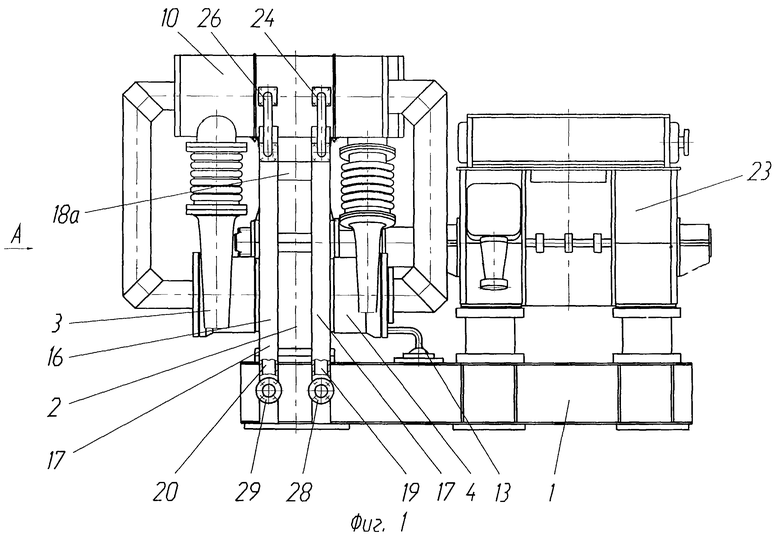

На фиг.1 представлен центробежный компрессорный агрегат, общий вид; на фиг.2 - вид А на фиг.1; на фиг.3 - вид Б на фиг.2; на фиг.4 - сечение В-В на фиг.2; на фиг.5 - сечение Г-Г на фиг.3.

Центробежный компрессорный агрегат содержит установленный на раме-маслобаке 1 центробежный компрессор 2 с рабочими ступенями 3-5 и мультипликатором 6, ведущая шестерня 7 которого взаимодействует с ведомыми шестернями 8, установленными на валах роторов 9 рабочих ступеней 3-5, охладители газа 10-12, размещенные за рабочими ступенями 3-5 по ходу потока, систему смазки 13 компрессора 2 с охладителем 14 и фильтром 15 масла.

Центробежный компрессорный агрегат снабжен дополнительной рамой 16, включающей стойки 17 и объединяющие их между собой, по меньшей мере в верхней части, ригели 18 - продольные 18а и поперечные 18б относительно оси компрессора 2. Стойки 17 закреплены на раме-маслобаке 1 по обе стороны от оси компрессора 2 и имеют длину, обеспечивающую возможность установки поперечных ригелей 18б выше мультипликатора 6 и рабочих ступеней 3-5. Охладители газа 10-12, охладитель 14 и фильтр 15 масла установлены на дополнительной раме 16, причем охладители газа 10-12 установлены над рабочими ступенями 3-5 и мультипликатором 6 на поперечных ригелях 18б, а охладитель 14 и фильтр 15 масла - на продольных ригелях 18а и/или стойках 17. По крайней мере часть стоек 17 и ригелей 18 выполнены полыми и образуют коллекторы подвода 19 и отвода 20 охлаждающей среды, подключенные к соответствующим фланцам охладителей 10-12 газа и охладителя 14 масла, и/или коллектор подвода 21 масла, подключенный к выходному фланцу фильтра 15 и к соответствующим фланцам компрессора 2. Стойки 17 и ригели 18 выполнены в виде труб квадратного и/или прямоугольного сечения.

Перед пуском агрегата и во время его работы масло подается насосом по системе смазки 13 из рамы-маслобака 1 через охладитель 14 и фильтр 15 в коллектор 21, из которого по трубкам 22 поступает в мультипликатор 6 на смазку подшипников и зубчатого зацепления. Из мультипликатора 6 масло снова поступает в раму-маслобак 1. При работе агрегата вращение от привода 23 передается через ведущую шестерню 7 и ведомые шестерни 8 мультипликатора 6 на валы роторов 9 рабочих ступеней 3-5. При этом газ поступает в ступень 3, сжимается в ней и через охладитель газа 10 поступает в следующую рабочую ступень 4. После сжатия в ступени 4 и охлаждения в газоохладителе 11 газ поступает в ступень 5 и охладитель газа 12 и далее направляется к потребителю.

К охладителям газа 10-12 и масла 14 охлаждающая среда - вода - поступает из коллектора подвода 19 через подключенные к нему соответственно трубки 24 и 25. Нагретая в охладителях 10-12 и 14 вода отводится по трубкам 26 и 27 в коллектор отвода 20. Каждый из коллекторов образован соответствующими стойками 17 и ригелями 18, внутренние полости которых соединены между собой. Коллектор подвода 19 имеет фланец 28 для соединения его с внешним источником охлаждающей среды, а коллектор отвода 20 - фланец 29 для слива нагретой охлаждающей среды.

Благодаря установке охладителей газа 10-12 на дополнительной раме 16, нагрузка от их веса не передается на корпус мультипликатора 6 и поэтому не вызывает деформаций последнего, влияющих на параллельность осей ведущей 7 и ведомых 8 шестерен. Это позволяет упростить конструкцию корпуса мультипликатора и расширить возможности для создания компрессорных агрегатов относительно большой мощности, т.к. в этом случае практически не имеется ограничений по весу и габаритным размерам охладителей газа. Крепление дополнительной рамы 16 к раме-маслобаку 1 обеспечивает целостность агрегата и его блочную поставку.

Выполнение стоек 17 и ригелей 18 из труб квадратного или прямоугольного сечения обеспечивает необходимую жесткость дополнительной рамы 16 и одновременно снижает трудоемкость ее изготовления.

Использование стоек и ригелей дополнительной рамы в качестве коллекторов для подвода и отвода охлаждающей среды охладителей газа и масла, равно как и для подвода масла к смазываемым узлам компрессора, упрощает изготовление и монтаж водяных и масляных коммуникаций, уменьшает их длину и соответственно потери в них, улучшает внешний вид агрегата.

Таким образом, такое выполнение агрегата повышает надежность его работы за счет уменьшения нагрузок на корпус мультипликатора и сохранения параллельности осей ведущей и ведомых шестерен и упрощает его изготовление за счет упрощения изготовления корпуса мультипликатора, водяных и масляных коммуникаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2004 |

|

RU2303713C2 |

| Турбокомпрессор холодильной установки | 2019 |

|

RU2698988C1 |

| ВИНТОВОЙ МАСЛОЗАПОЛНЕННЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2010 |

|

RU2445513C1 |

| ТУРБОКОМПРЕССОР ХОЛОДИЛЬНОЙ УСТАНОВКИ | 2012 |

|

RU2505758C1 |

| ВИНТОВАЯ МАСЛОЗАПОЛНЕННАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) И СИСТЕМА СМАЗКИ ПОДШИПНИКОВ ВИНТОВОЙ МАСЛОЗАПОЛНЕННОЙ КОМПРЕССОРНОЙ УСТАНОВКИ | 2013 |

|

RU2559411C2 |

| Центробежный многоступенчатый компрессорный агрегат | 2017 |

|

RU2653643C1 |

| МУЛЬТИПЛИКАТОРНЫЙ ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2001 |

|

RU2209348C2 |

| Винтовая компрессорная установка | 2023 |

|

RU2835723C1 |

| ВИНТОВАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2018 |

|

RU2694559C1 |

| СИЛОВОЙ АГРЕГАТ ДЛЯ ПРИВОДА НАСОСА ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2315190C1 |

Изобретение относится к компрессоростроению, а именно к мультипликаторным центробежным компрессорам с охлаждением газа после рабочих ступеней. Технической задачей изобретения является повышение надежности работы и упрощение изготовления агрегата. Технический результат изобретения заключается в снижении внешних нагрузок, действующих на корпус мультипликатора, и уменьшении вызванных ими деформаций, влияющих на параллельность осей ведущей и ведомых шестерен, а также в упрощении изготовления коммуникаций с охлаждающей средой для охладителя газа и масла. Этот результат достигается тем, что агрегат снабжен дополнительной рамой, включающей стойки и объединяющие их между собой, по меньшей мере в верхней части, ригели - продольные и поперечные относительно оси компрессора, стойки закреплены на раме-маслобаке по обе стороны от оси компрессора и имеют длину, обеспечивающую возможность установки поперечных ригелей выше мультипликатора и рабочих ступеней, а указанные охладители и фильтр установлены на дополнительной раме, причем по крайней мере часть стоек и ригелей выполнены полыми и образуют коллекторы подвода и отвода охлаждающей среды, подключенные к соответствующим фланцам охладителей газа и масла, и/или коллектор подвода масла, подключенный к выходному фланцу фильтра и к соответствующим фланцам компрессора. 2 з.п. ф-лы, 5 ил.

| RU 2062362 С1, 20.06.1996.SU 391290 А, 03.12.1973.FR 2709534 A1, 10.03.1995.GB 1117171, 19.06.1968.FR 2624924 А, 23.06.1989. |

Авторы

Даты

2004-11-27—Публикация

2003-02-25—Подача