Изобретение относится к компрессоростроению и может найти применение в установке дожимного компрессора, повышающего давление, например, от низкого давления городской газовой сети до давления, необходимого для работы газотурбинного двигателя в составе газотурбинной электростанции.

Известен многоступенчатый компрессорный агрегат, содержащий многоступенчатые компрессоры с рабочими колесами, подключенными последовательно в направлении потока с параллельными осями компрессоров, охладители газа между ступенями агрегата, мультипликатор с ведущей шестерней, установленной на валу привода и ведомыми шестернями, соединенными с валами компрессоров, установленных на подшипниках, размещенных в корпусах, лабиринтные и торцевые уплотнения, масляную систему (см. например патент РФ №2111384, F04D 17/12, 14.10.93 г.).

Недостатком известного агрегата является низкая надежность работы и малый ресурс работы. В агрегате масляная система не обеспечивает надежной смазки подшипниковых узлов и нет надежной смазки зубчатых зацеплений. Отсутствуют предохранительные устройства в системе смазки мультипликатора и одновременно во всей системе смазки.

Поставленная задача - повышение ресурса и надежности работы.

Поставленная цель достигается за счет того, что центробежный многоступенчатый агрегат включает многоступенчатые компрессоры с рабочими колесами и с параллельными осями компрессоров, охладители газа между ступенями агрегата, мультипликатор с ведущей шестерней, установленной на валу привода и ведомыми шестернями на валах, установленных в подшипниках в корпусе мультипликатора, валы компрессоров установлены в подшипниках, закрепленных в корпусах, лабиринтные и торцевые уплотнения, масляную систему с магистралями доставки и отвода масла, при этом каждый компрессор состоит из двух секций, содержащих несколько рабочих колес в корпусах секций, состоящих из входной и выходной улиток и обратных направляющих аппаратов между ними и рабочими колесами, секции корпусов соединены между собой выходными улитками, а концы валов снабжены профильными замкнутыми полостями, выполняющими роль масляных полостей, соединенных с одной стороны с масляной системой агрегата с помощью штуцеров-форсунок, а радиальными каналами в теле валов с кольцевыми канавками на наружных поверхностях валов под внутренними обоймами подшипников качения, при этом канавки соединены каналами во внутренних, разъемных обоймах подшипников с беговыми дорожками подшипников и их телами качения, при этом поверхности масляных полостей валов снабжены шлицами, с помощью которых и шлицевых рессор соединены между собой валы секций и с валами мультипликатора. На торцах корпусов последних секций установлены заглушки с закрепленными на них штуцерами-форсунками, один конец которых размещен в масляной полости вала, а вторые концы соединены с масляными магистралями агрегата, масляные полости всех подшипниковых опор соединены с масляной полостью мультипликатора. Внутренняя полость мультипликатора через суфлер, установленный внутри мультипликатора, соединена через маслоуловитель с атмосферой, при этом на трубопроводе, соединяющем маслоуловитель с атмосферой, установлен подпорный клапан, а полость мультипликатора одновременно соединена с полостью бака сливной трубой и магистралью откачивающего насоса. Полость мультипликатора дополнительно соединена с атмосферой трубой, на которой установлен предохранительный клапан, и трубой с разрывной мембраной, настроенные на более высокий перепад давления, чем подпорный клапан. Масляная система агрегата дополнительно содержит горизонтально расположенный масляный коллектор, вход в который через фельтр и напорный насос соединен с масляным баком, а выход из коллектора соединен магистралями подачи масла к зубчатым колесам, подшипникам мультипликатора и подшипникам компрессоров, при этом масляный бак, фильтр и коллектор расположены ниже нижней точки уплотнений компрессоров.

Центробежный многоступенчатый компрессорный агрегат представлен на чертежах, где:

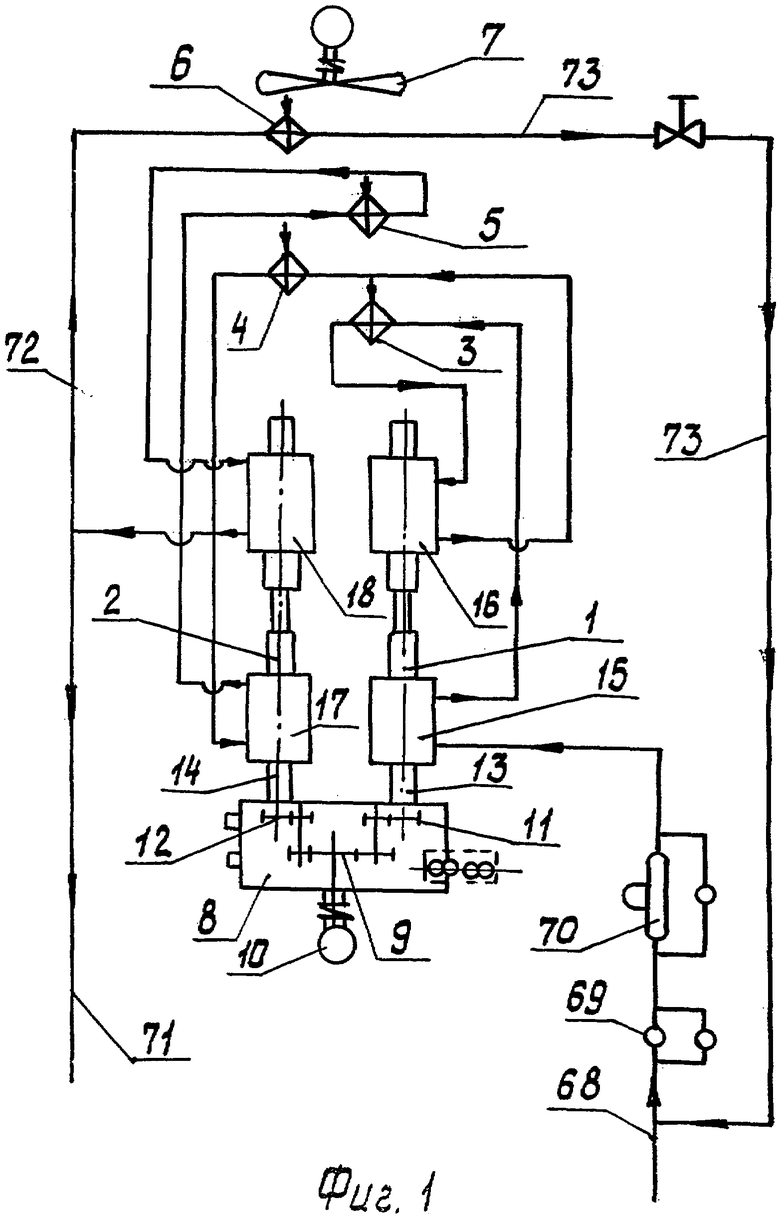

на фиг.1 - схема газовая агрегата;

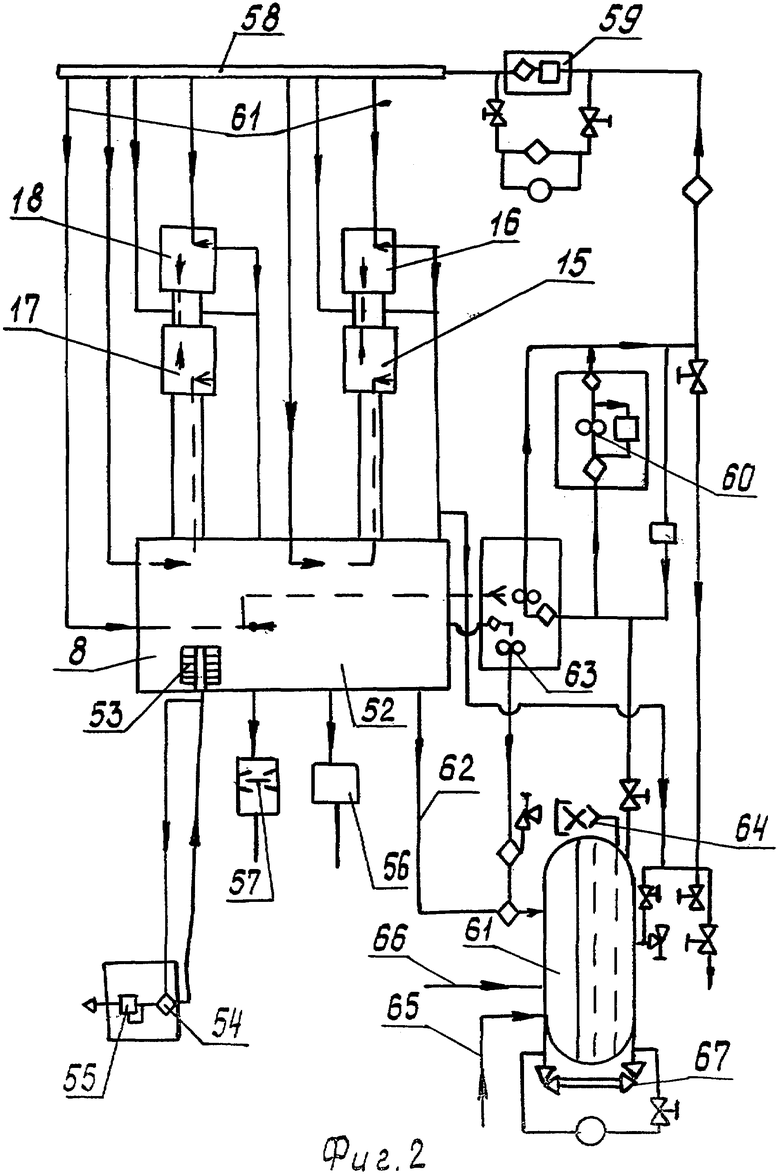

на фиг.2 - схема масляной системы агрегата;

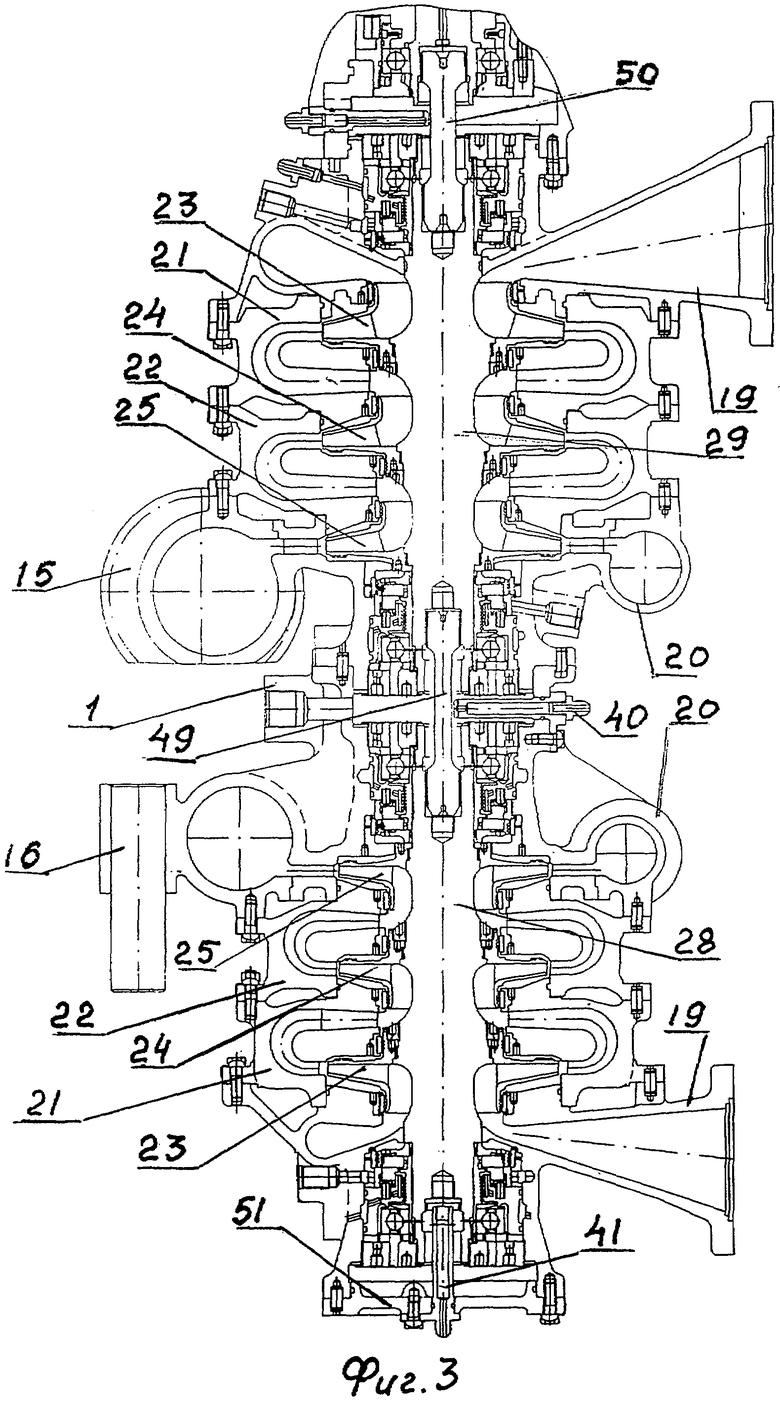

на фиг.3 - первый каскад центробежных насосов;

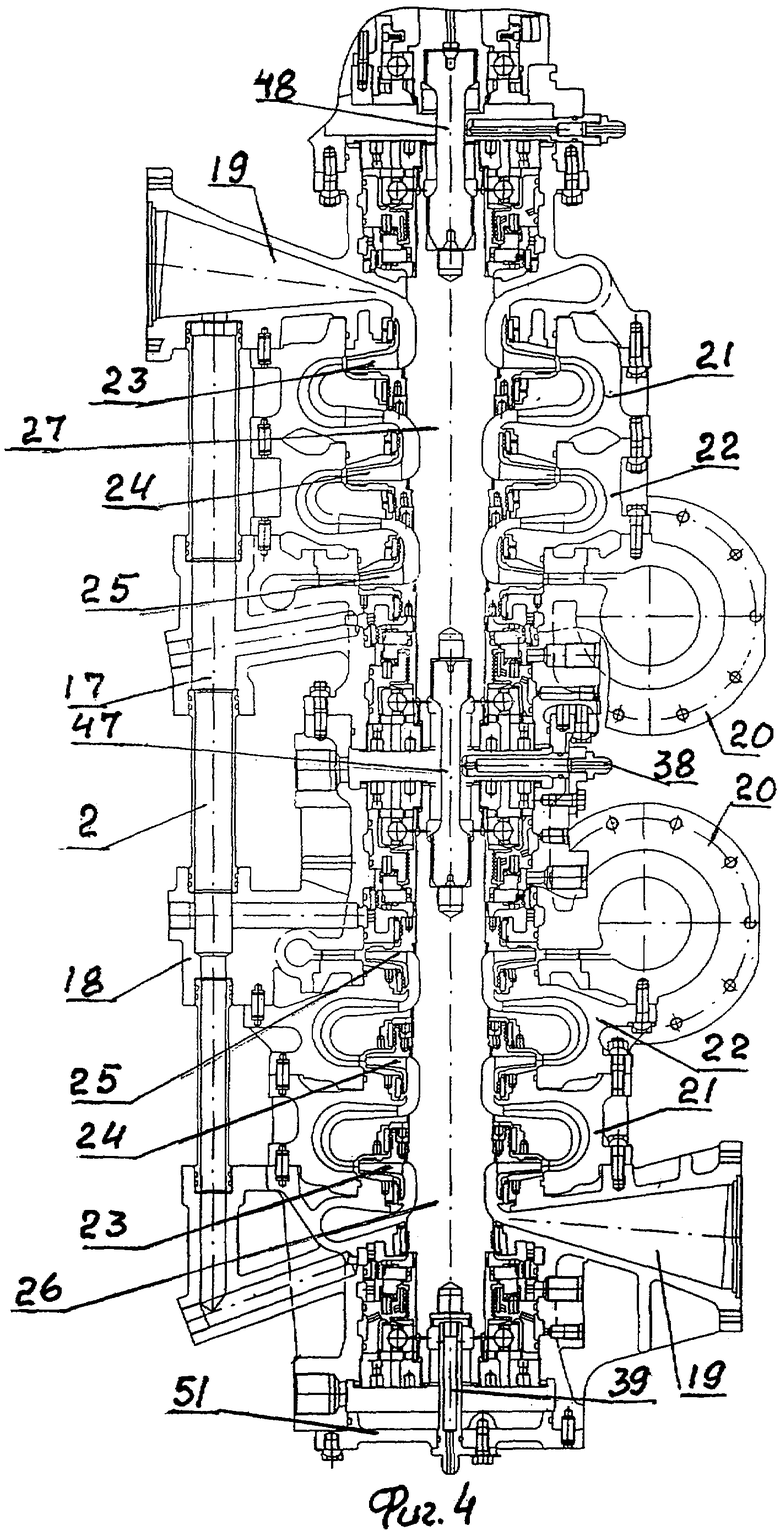

на фиг.4 - второй каскад центробежных насосов;

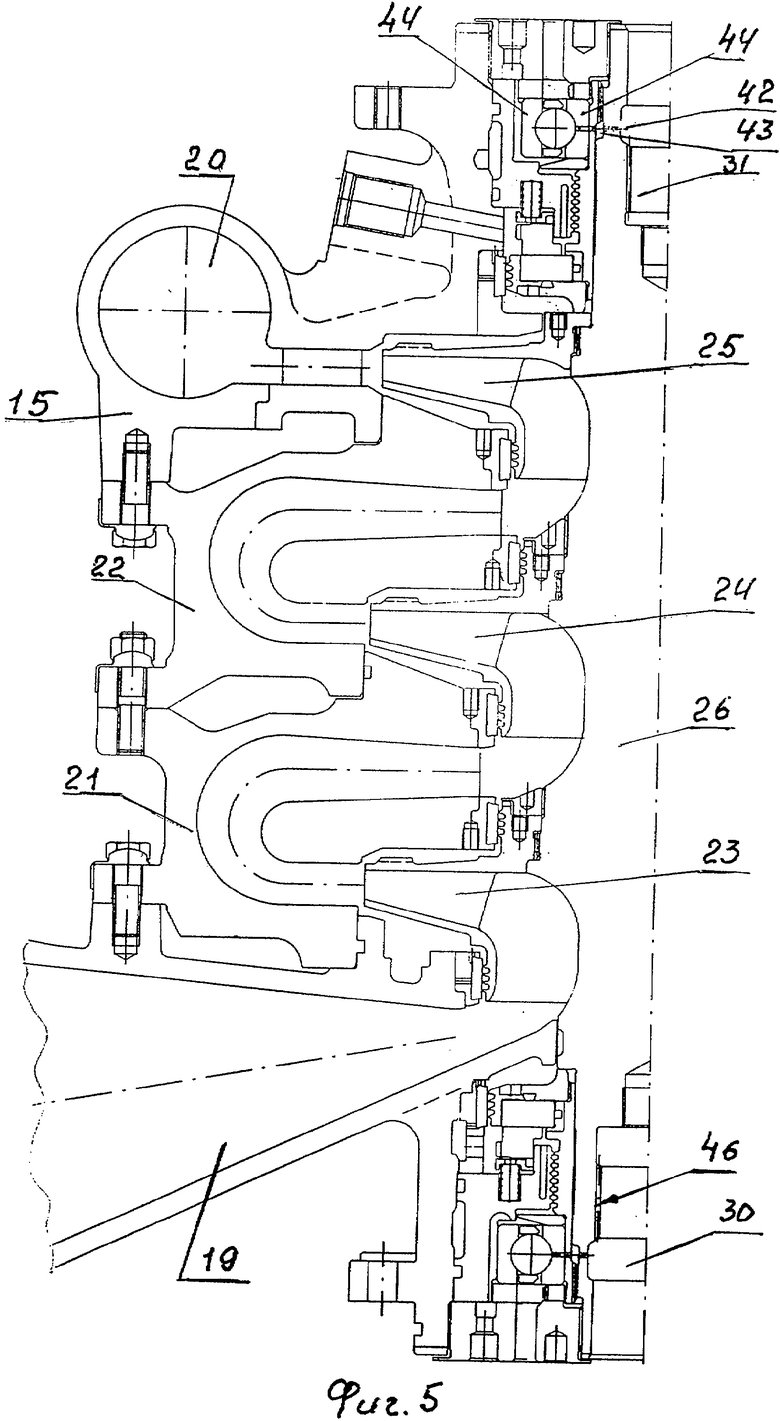

на фиг.5 - первая секция (первого каскада);

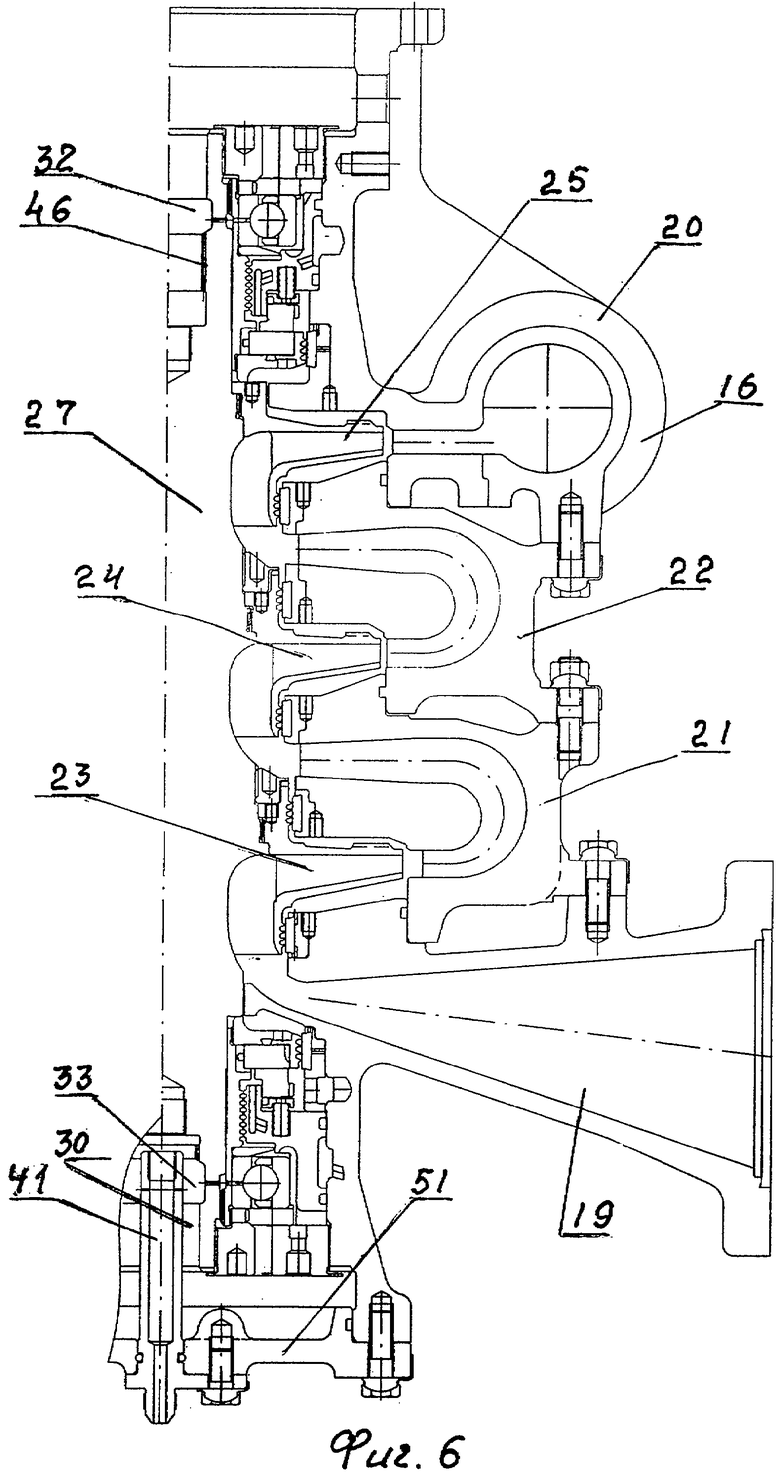

на фиг.6 - вторая секция (первого каскада);

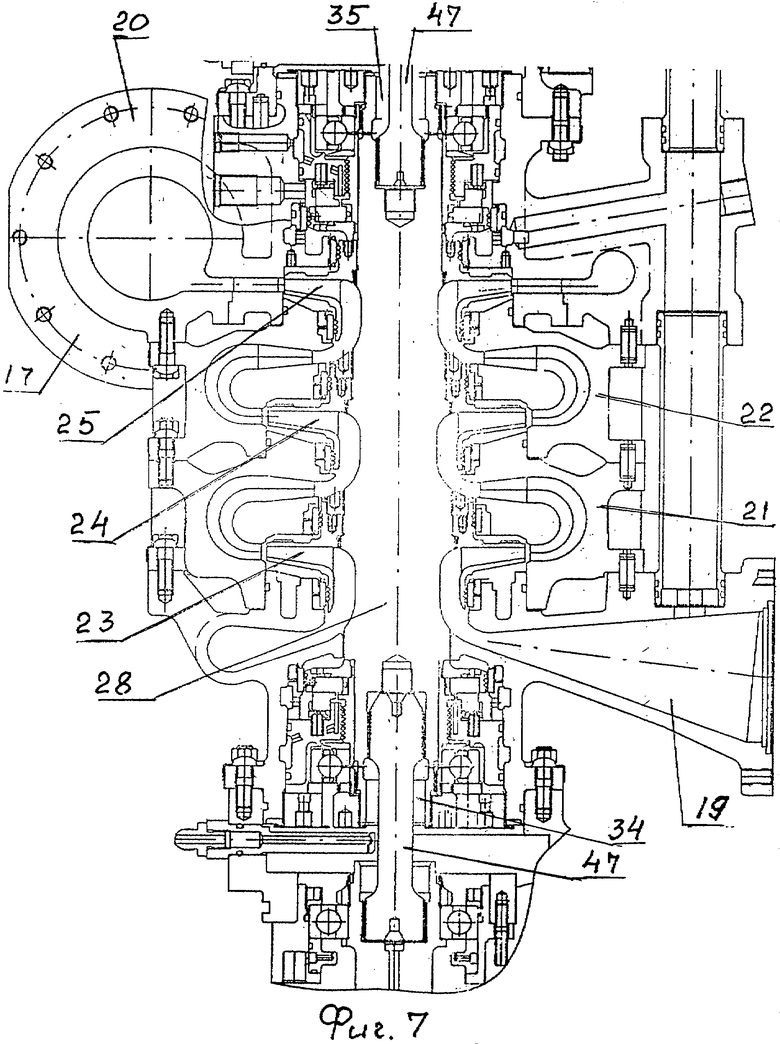

на фиг.7 - третья секция (второго каскада);

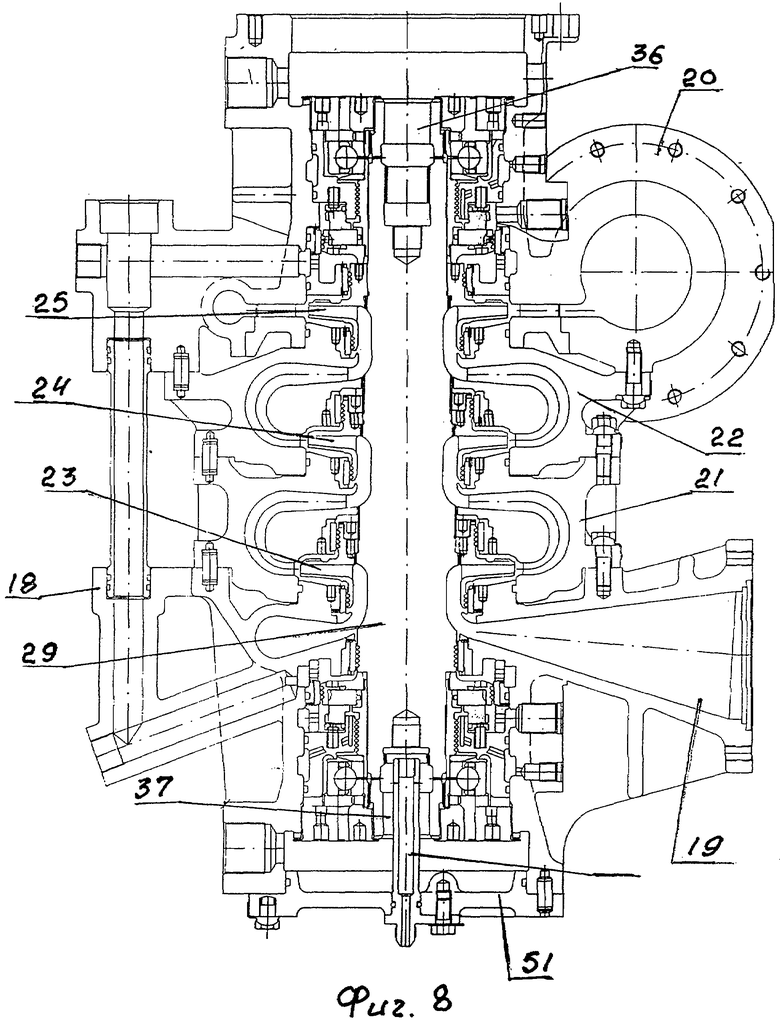

на фиг.8 - четвертая секция (второго каскада);

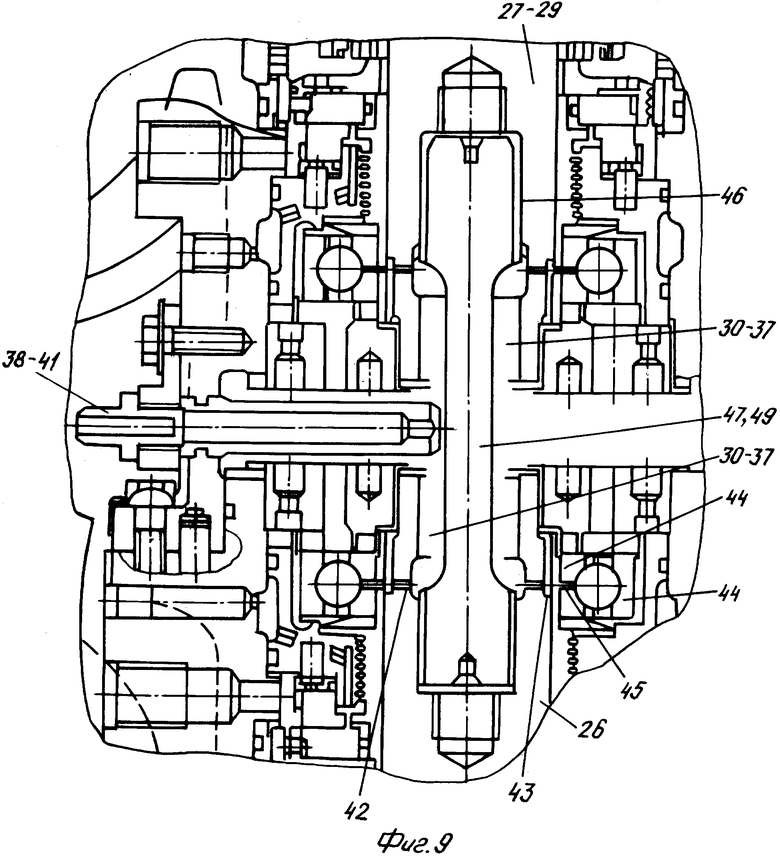

на фиг.9 - опора валов с устройством смазки;

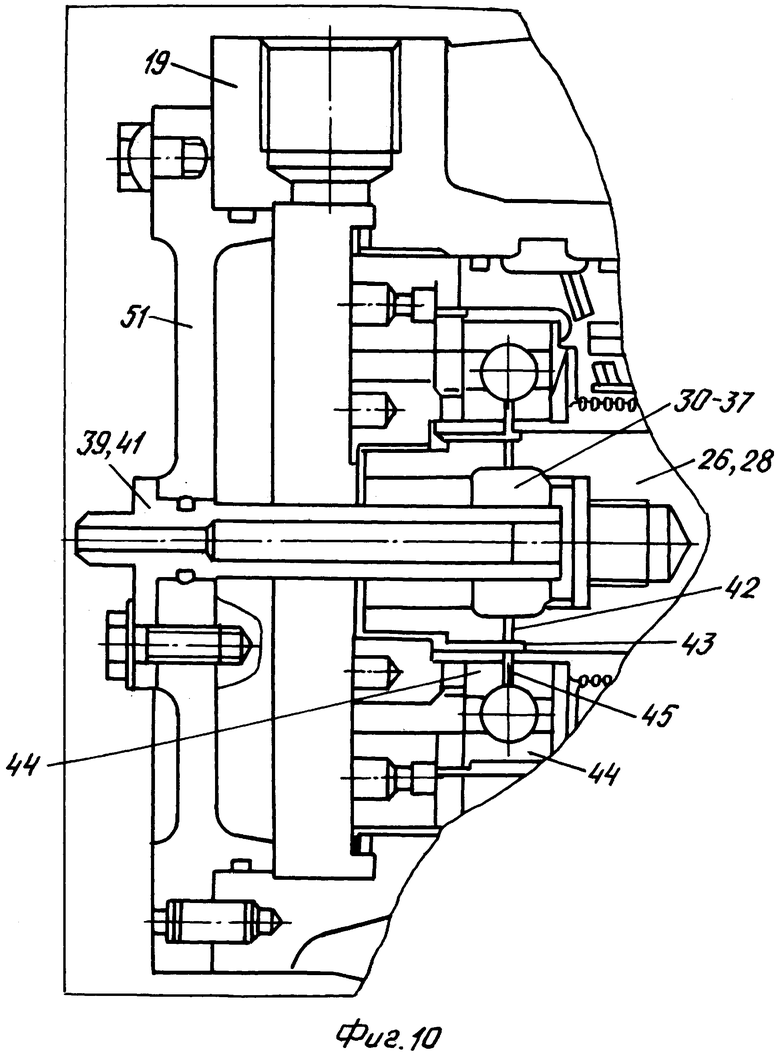

на фиг.10 - концевая опора вала.

Центробежный многоступенчатый компрессорный агрегат включает многоступенчатые компрессоры 1 и 2 с параллельными осями компрессоров, охладители газа 3, 4, 5, 6 между ступенями агрегата с вентилятором 7, мультипликатор 8 с ведущей шестерней 9, установленной на валу привода 10 и ведомыми шестернями 11 и 12 на валах 13 и 14 мультипликатора, соединенных с валами компрессоров 1 и 2. Компрессор 1 состоит из секций 15 и 16, а компрессор 2 - из секций 17 и 18. Каждая секция состоит из входной 19 и выходной 20 улиток и обратных направляющих аппаратов 21 и 22 между ними и рабочих колес 23, 24, 25. Секции соединены между собой выходными улитками 20. Концы валов 26, 27, 28, 29 снабжены профильными, замкнутыми полостями 30, 31, 32, 33, 34, 35, 36, 37, выполняющими роль масляных полостей, соединенных с масляной системой агрегата с помощью штуцеров-форсунок 38, 39, 40, 41, а радиальными каналами 42 в теле валов с кольцевыми канавками 43 на наружных поверхностях валов, под внутренними обоймами подшипников качения 44, при этом канавки 43 соединены каналами 45 во внутренних, разъемных обоймах подшипников с беговыми дорожками подшипников и их телами качения. Масляные полости валов снабжены шлицами 46, с помощью которых и шлицевых рессор 47, 48, 49, 50 соединены между собой валы секций и с валами мультипликатора. Масляные полости всех подшипниковых опор соединены трубопроводами с масляной полостью мультипликатора 8. На торцах корпусов последних секций 16, 18 установлены заглушки 51 с закрепленными на них штуцерами-форсунками 39, 41. Внутренняя полость 52 мультипликатора 8 через суфлер 53, установленный внутри мультипликатора, соединена через маслоуловитель 54 с атмосферой, а на трубопроводе, соединяющем маслоуловитель с атмосферой, установлен подпорный клапан 55. Полость мультипликатора 8 дополнительно соединена с атмосферой трубой, на которой установлен предохранительный клапан 56, и трубой с прорывной мембраной 57, настроенные на более высокий перепад давления, чем подпорный клапан 55.

Масляная система агрегата дополнительно содержит горизонтально расположенный масляный коллектор 58, вход в который через фильтр 59 и напорный насос 60 соединен с масляным баком 62, а выход из коллектора соединен магистралями 63 подачи масла к зубчатым колесам, подшипникам мультипликатора, подшипникам компрессоров. Масляный бак 62, фильтр 59 и коллектор 58 расположены ниже нижней точки уплотнений. Мультипликатор 8 соединен с баком 62 сливной трубой и магистралью с откачивающим насосом. Бак 62 снабжен заливным устройством 64, магистралью 65 подвода свежего масла, магистралью 66 подвода газа для замещения воздуха, устройством 67 для замера уровня масла в баке.

Схема газовая агрегата (фиг.1) включает также магистраль 68 подачи сжимаемого газа в агрегат с расходомерным участком 69 и фильтр-сепаратор 70 в ней. Агрегат содержит магистраль 71 подачи сжатого газа потребителю от последней ступени компрессора 18 и магистраль 72 переброса газа через охладитель 6 по магистрали 73 во входную магистраль 68, т.е. на вход в агрегат.

Во время работы центробежного многоступенчатого компрессорного агрегата в качестве, например, дожимного компрессора в составе городской газотурбинной электростанции, где необходимо природный топливный газ из городской сети с давлением 4...12 кгс/см2 сжать до давления 40...50 кгс/см2 для подачи его в качестве топлива в газотурбинный двигатель, используемый в качестве привода электрогенератора, природный газ подается на вход в агрегат. Газ по магистрали 68 (фиг.1) поступает в расходомерный участок 69, затем в фильтр-сепаратор 70 и на вход улитки 19 секции 15 компрессора 1. Электропривод 10 вращает ведущую шестерню 9 и ведомые шестерни 11, 12, которые передают крутящие моменты на валы 13, 14 компрессоров 1, 2 и, следовательно, на валы секций 15, 16, 17, 18. Сжатый в рабочих колесах 23, 24, 25 и нагретый (в процессе сжатия) газ поступает в выходную улитку 20, а из нее по магистрали поступает для охлаждения в охладитель 3. После охлаждения газ направляют в секцию 16, где газ сжимают до более высокого давления и нагретый газ подают в охладитель 4, откуда сего направляют в секцию 17, охладитель 5, в секцию 18. В секции 18 газ сжимается до заданного давления и по магистрали 71 направляется к потребителю, например, в газотурбинный двигатель. Вследствие необходимости регулирования режимов газотурбинного двигателя и наличия значительного разброса давлений газа в городских магистралях и его температуры, в магистраль 71 может поступить избыточный расход газа. В этом случае часть газа по магистрали 72 направляют в охладитель 6, а затем по магистрали 73 сбрасывают в магистраль 68 на вход в агрегат.

Во время работы агрегата его масляная система (фиг.2) работает следующим образом. До запуска агрегата через заливное устройство 64 бак 62 заполняют маслом до заданного уровня с контролем уровня по устройству 67. Во время работы уровень пополняют по магистрали 65. В противопожарных целях воздух в баке замещают газом с избыточным давлением через магистраль 66. Напорным насосом 60 через фильтр 59 масло подается в коллектор 58, из которого по магистралям 63 масло раздается во все смазываемые места агрегата. При этом в компрессорах масло подается через штуцера-форсунки 38...41 в масляные полости 30...37, из которых по каналам 42, канавкам 43, каналам 45 масло поступает на беговые дорожки и к телам качения подшипников 44. Из опор компрессоров 1 и 2 магистралями, а также через валы 13, 14 масло стекает в мультипликатор 8, в который масло из коллектора 58 подается отдельными магистралями 63. Из мультипликатора 8 масло откачивается в бак 62 насосом, либо сливается по магистрали. Давление в мультипликаторе 8 поддерживается на заданном уровне с помощью клапана предельного давления 55, установленного в системе суфлирования (суфлер 53).

В случае отказа в работе клапана 55 (заедания и пр.) или выхода из строя концевых уплотнений компрессоров 1, 2 должен открыться предохранительный клапан 56, и подается команда на останов агрегата. В случае отказа в работе клапана 56 должна быть порвана прорывная мембрана 57. Тройная система контроля за состоянием давления в маслосистеме повышает надежность работы ее и предупреждает запрещенный выброс газа в масляную систему.

Размещение масляной системы (бак, коллектор, откачка, подача) ниже нижнего уровня уплотнений предохраняет агрегат от попадания масла в газовый тракт, и концевые уплотнения компрессоров 1, 2 при останове и сбросе давления в агрегате обеспечивает повышение ресурса и надежность работы.

Промышленная применимость агрегата подтверждена изготовлением опытного образца и его испытаниями. Запланировано серийное изготовление агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный многоступенчатый компрессорный агрегат | 2017 |

|

RU2653643C1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2458234C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2003 |

|

RU2241142C1 |

| ГАЗОТУРБИННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2005 |

|

RU2293219C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458233C1 |

| Модульный центробежный компрессор с осевым входом и встроенным электроприводом | 2018 |

|

RU2675296C1 |

| МАСЛЯНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117794C1 |

| Газопоршневой двигатель электроагрегата | 2023 |

|

RU2802562C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2416033C1 |

Изобретение относится к компрессоростроению, может найти применение в качестве дожимного компрессора, повышающего давление газа из городской сети до давления, необходимого для работы газотурбинного двигателя в составе газотурбинной электростанции, и позволяет повысить ресурс и надежность работы. Этот технический результат достигается выполнением компрессоров из двух секций с рабочими колесами в корпусах, состоящих из входной и выходной улиток, обратных направляющих аппаратов с соединением секций выходными улитками. Концы валов снабжены продольными замкнутыми и профильными масляными полостями, соединенными с маслосистемой агрегата штуцерами-форсунками, а радиальными каналами в валах - с беговыми дорожками подшипников через каналы в них. Масляные полости валов снабжены шлицами и шлицевыми рессорами, соединяющими все валы агрегата. На торцах корпусов последних секций установлены заглушки со штуцерами-форсунками для подвода масла в крайние опоры. Внутренняя полость мультипликатора через суфлер, маслоуловитель и подпорный клапан соединена с атмосферой, а сливной трубой и системой откачки масла с масляным баком. 3 з.п.ф. 10 ил.

| МНОГОСТУПЕНЧАТЫЙ РЕДУКТОРНЫЙ МНОГОРОТОРНЫЙ ТУРБОКОМПРЕССОР СО СТУПЕНЯМИ ОБРАТНОГО ХОДА И РАДИАЛЬНЫМ РАСШИРИТЕЛЕМ | 1993 |

|

RU2111384C1 |

| Нагревостойкий эмалированный провод и способ его изготовления | 1978 |

|

SU974418A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "КОТЛЕТЫ ДОМАШНИЕ С КАПУСТОЙ И СОУСОМ СМЕТАННЫМ С ЛУКОМ" | 2013 |

|

RU2518628C1 |

| RU 2062362 С1, 20.06.1996 | |||

| Способ лечения хронических дерматозов | 2018 |

|

RU2709534C1 |

| Способ изготовления сварочного флюса | 1983 |

|

SU1117171A1 |

| ДИСКОВАЯ ПИЛА | 2015 |

|

RU2624924C2 |

Авторы

Даты

2007-07-27—Публикация

2004-03-10—Подача