Пневматический телескопический амортизатор “Харгенс” является амортизатором с регулируемой жесткостью или в автоматическом режиме, или по воле оператора (водителя, машиниста, летчика и т.д.). Амортизатор “Харгенс” может быть использован:

а) в наземных транспортных средствах (легковых и грузовых автомобилях, автобусах, прицепах, мотоциклах, сельскохозяйственных машинах и т.д.);

б) в железнодорожных транспортных средствах (локомотивах, пассажирских и грузовых вагонах и т.д.);

в) в воздушных транспортных средствах (самолетах, вертолетах и т.д.) в качестве стоек шасси.

Известны телескопические амортизаторы, в которых в качестве упругого элемента используются сжатые газы, чаще всего воздух, причем эти известные амортизаторы, выполняя функцию упругого элемента, используются совместно с демпферами различной конструкции для гашения колебаний кузова транспортного средства.

Также известны пневматические телескопические амортизаторы, в которых отказываются от демпферов за счет использования более сложной конструкции цилиндра, соединенного сверху и снизу с цилиндрическими наконечниками полого поршня, имеющего с обеих сторон цилиндрические концевые детали, которые имеют меньший диаметр, чем средняя часть полого поршня, и на этих обеих цилиндрических концевых деталях расположены манжетные уплотнения с уплотняющими краями, ориентированные против средней части полого поршня, причем цилиндрические концевые детали полого поршня определенным образом взаимодействуют с предусмотренными отверстиями в наконечниках цилиндра при большом ходе поршня, и как в рабочем пространстве с обеих сторон полого поршня, так и в кольцевом объеме, образованном в средней части поршня, действует одинаковая демпфирующая сила. Известный телескопический амортизатор описан в немецком патенте № 1079971 кл. 63 с, 42 выбран в качестве прототипа.

Известный телескопический амортизатор осуществляет демпфирование, т.е. гашение колебательного процесса кузова транспортного средства, за счет трения манжет о стенки цилиндра и стенки концевых цилиндрических деталей и за счет перетекания сжатого воздуха из верхних областей сжатия в нижние (или наоборот) через полости в поршне и штоке через калиброванное отверстие. Отсутствие хорошей смазки на манжетах уплотнений резко уменьшает срок их службы, а эффект демпфирования малоэффективен, т.к. в известном амортизаторе не устраняются силы, вызывающие колебательный процесс, а энергию колебательного процесса пытаются погасить за счет сил трения манжет о цилиндр и цилиндрические концевые детали.

Сущность изобретения заключена в том, что предлагается конструкция пневматического телескопического амортизатора, в которой реализована идея ступенчатого изменения жесткости амортизатора при перемещении поршня из одной зоны цилиндра в другую. В верхней части цилиндра расположена зона безопасности, в которой при перемещении поршня давления сжатого воздуха сильно изменяется, т.е. обеспечивается большая жесткость амортизатора. Зона безопасности переходит в зону комфорта, которая располагается в средней части цилиндра, причем величина перемещения поршня в зоне комфорта значительно больше величины перемещения поршня в зоне безопасности. При перемещении поршня в зоне комфорта давление сжатого воздуха изменяется слабо, чем обеспечивается малая жесткость амортизатора. Обстоятельство, что зона безопасности значительно меньше зоны комфорта, исключает предпосылки для возникновения колебательного процесса, а следовательно, отпадает необходимость в демпфере.

Использование предлагаемого амортизатора с электро- и пневмосистемой транспортного средства, в которой применен блок управления, пульт управления, датчики положения поршня и датчики давления, создает возможность оптимально решить весь комплекс задач, относящихся к амортизаторам.

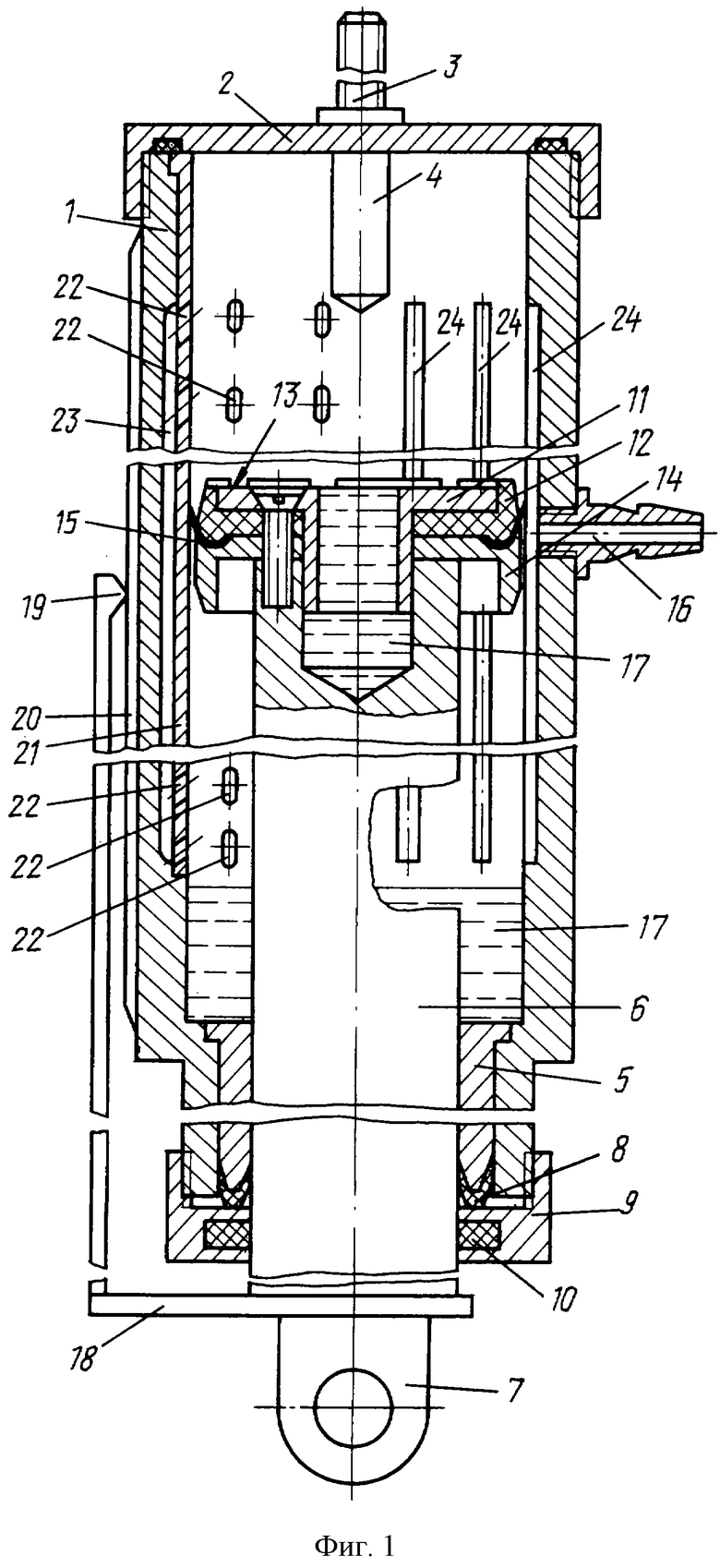

На фиг.1 представлена конструкция двух вариантов пневматического телескопического амортизатора “Харгенс” (далее: амортизатор “Харгенс”).

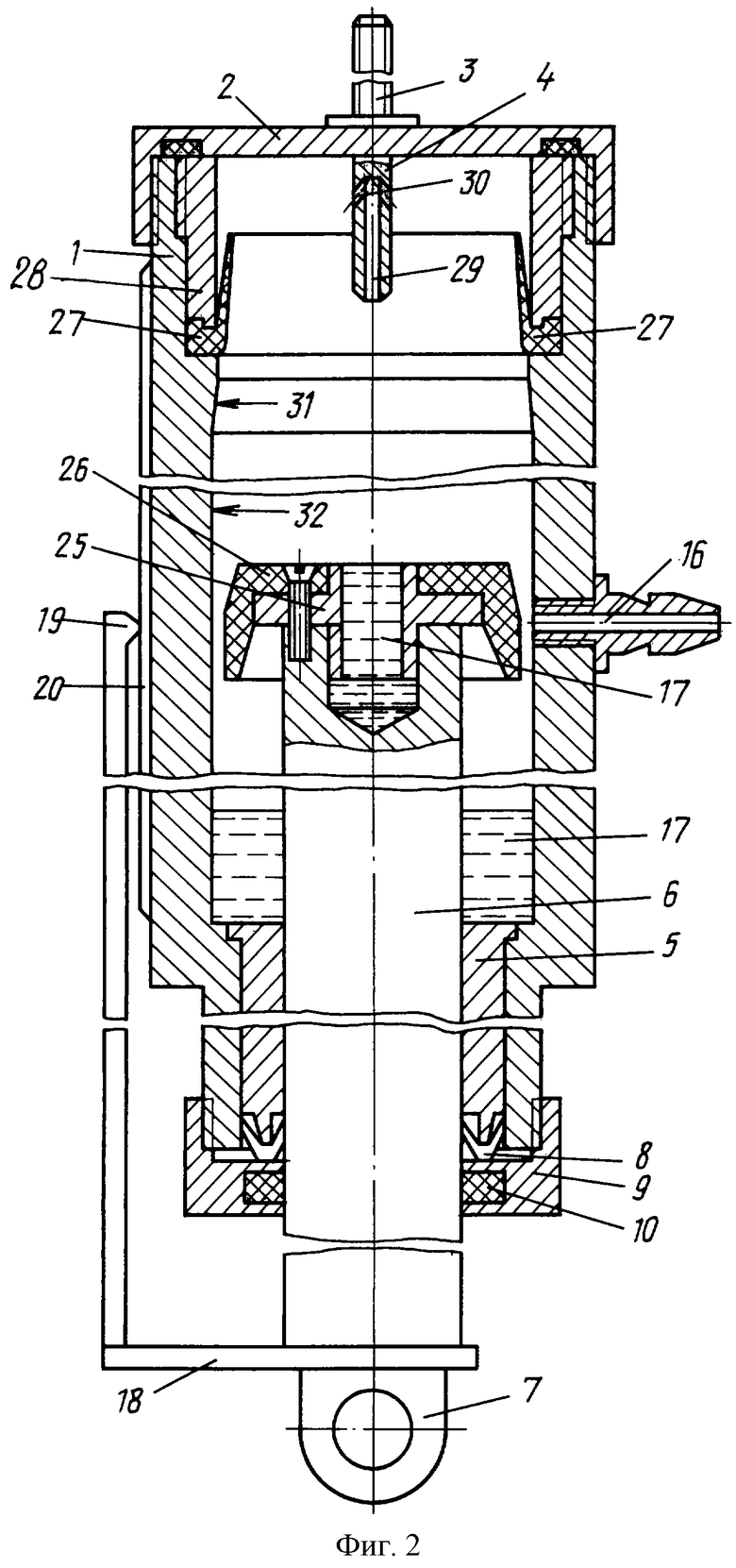

На фиг.2 представлена конструкция третьего варианта амортизатора “Харгенс”.

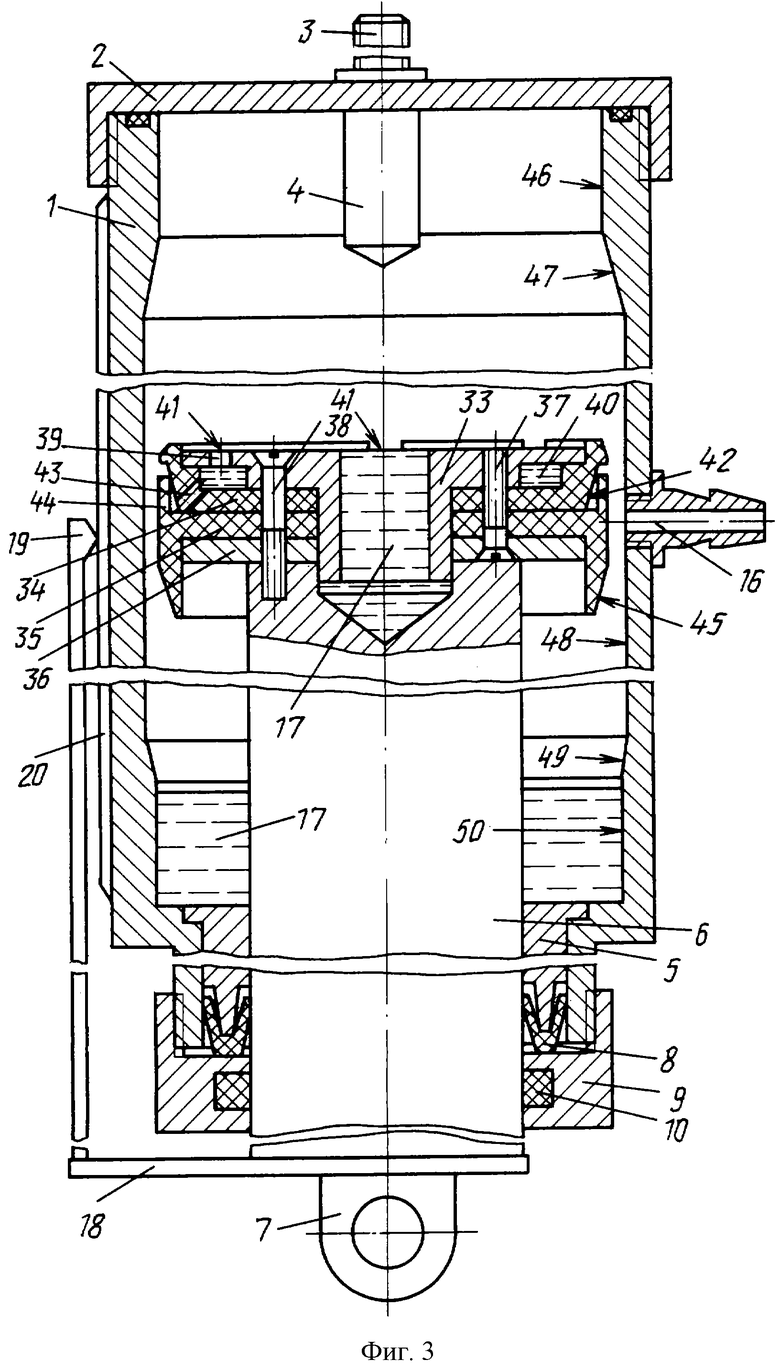

На фиг.3 представлена конструкция четвертого варианта амортизатора “Харгенс”.

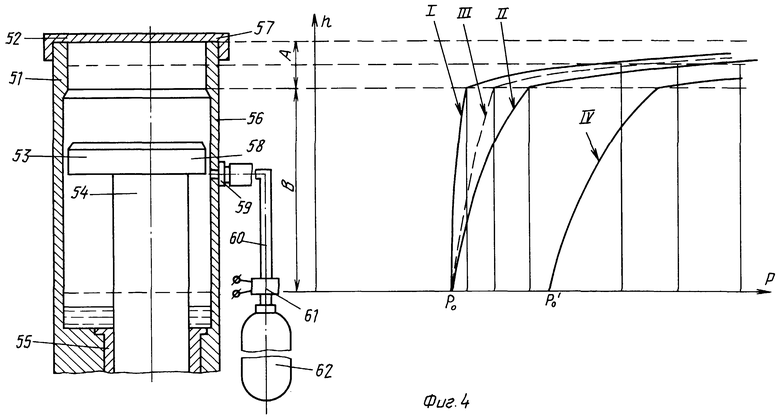

На фиг.4 представлены сравнительные графики изменения давления сжатого воздуха внутри цилиндра амортизатора “Харгенс”.

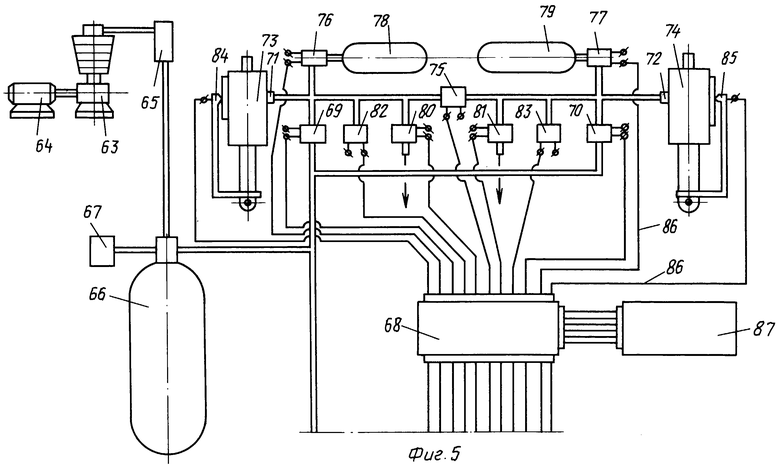

На фиг.5 показана электро- и пневмо схема, которая обеспечит максимальное использование возможностей амортизатора “Харгенс”.

Согласно изобретению, амортизатор “Харгенс” (см. фиг.1) имеет цилиндр 1, который сверху герметично закрыт крышкой 2 с узлом крепления 3 амортизатора к кузову транспортного средства, а на внутренней поверхности крышки 2 по вертикальной оси амортизатора крепится цилиндрический штырь 4. В цилиндр 1 запрессована направляющая 5, по которой перемещается шток 6 с узлом крепления 7 к колесу транспортного средства. Уплотнение штока 6 относительно направляющей 5 осуществляется манжетой 8, которая закрепляется гайкой 9, в проточке которой размещен пыльник 10. На штоке 6 крепится поршень, состоящий из пакета деталей, а именно из корпуса поршня 11 со сквозным отверстием по оси, цилиндрический выступ которого вставляется в глухое отверстие, выполненное в штоке 6 по его оси, верхней чашки 12, на которой выполнены пазы 13, нижней чашки 14 и манжеты 15, которая сжимается между верхней чашкой 12 и нижней чашкой 14, ориентируя уплотняющие элементы вверх. Снаружи на боковую поверхность цилиндра в зоне комфорта известным способом герметично крепится штуцер 16, через который внутренний объем цилиндра 1 соединяется с пневмосистемой транспортного средства. Во внутрь цилиндра 1 наливается некоторое количество масла 17. К штоку б крепится переходная деталь 18, на которой устанавливаются подвижные детали 19 известного датчика положения поршня. Неподвижные детали 20 датчика положения поршня устанавливаются на цилиндре 1.

На фиг.1 показаны два равнозначных варианта конструкции амортизатора “Харгенс”: слева от вертикальной осевой линии амортизатора - 1-й вариант, справа - 2-й вариант.

В 1-ом варианте (см. фиг.1) на внутренней поверхности цилиндра 1 выполнена расточка, причем начало и конец расточки выполнены на некотором расстоянии от верхнего торца и от дна цилиндра соответственно. В цилиндр 1 вставляется цилиндр 21, на котором выполнены отверстия 22 в несколько рядов, причем отверстия 22 верхнего ряда совпадает с началом расточки в цилиндре 1, а отверстия 22 нижнего ряда совпадают с концом этой расточки. Отверстия 22 ориентированы под некоторым углом вверх к оси цилиндра. Таким образом между цилиндром 1 и цилиндром 21 образуется кольцевая полость 23.

Во втором варианте (см. фиг.1 справа от оси) на внутренней поверхности цилиндра 1 выполнены несколько вертикальных пазов 24, причем начало и конец пазов 24 находятся на некотором расстоянии от верхнего торца и от дна цилиндра 1 соответственно.

На фиг.2 показан третий вариант конструкции амортизатора “Харгенс”, который состоит из ряда деталей, которые аналогичны таким же деталям по фиг.1, а именно цилиндр 1, крышка 2, узел крепления 3 к кузову транспортного средства, штырь 4, направляющая 5, шток 6, узел крепления 7 к колесу транспортного средства, манжета 8, гайка 9, пыльник 10, штуцер 16, масло 17, детали 18, 19, 20 известного датчика положения поршня. К штоку 6 крепится поршень, состоящий из корпуса поршня 25, имеющий по оси сквозное отверстие, цилиндрический выступ которого вставляется в глухое отверстие штока 6, и чашки 26, ориентированной дном вверх, причем сверху на чашке 26 выполнен конус, переходящий в цилиндр боковой поверхности. Манжета 27 зажимается цилиндрическим зажимом 28 в цилиндре 1, сверху которого по внутренней поверхности выполнена проточка, при этом уплотнительные элементы манжеты 27 ориентированны вверх. По оси штыря 4 выполнено глухое отверстие 29 и выполнены отверстия 30, ориентированные на поверхность контакта манжеты 27 с поршнем. Ниже манжеты 27 внутренняя поверхность цилиндра 1 выполнена на конус 31 с небольшим углом, переходящим в цилиндрическую поверхность 32 с большим диаметром.

На фиг.3 показан четвертый вариант конструкции амортизатора “Харгенс”, который имеет детали, аналогичные деталям по фиг.1 и 2, а именно цилиндр 1, крышка 2, с деталями 3 и 4, направляющая 5, шток 6 с узлом крепления 7, манжета 8, гайка 9, пыльник 10, штуцер 16, масло 17, детали 18, 19, 20 известного датчика положения поршня. К штоку 6 крепится поршень, состоящий из пакета деталей, а именно корпуса поршня 33 со сквозным отверстием по оси, цилиндрический выступ которого вставляется в глухое отверстие штока 6, верхней чашки 34, нижней чашки 35, металлической пластины 36 и крепежных элементов 37, собирающие детали 33, 34, 35 и 36 в поршень, который крепится к штоку 6 крепежными элементами 38. В корпусе поршня 33 боковая поверхность выполнена ступенчатой и на первой ступеньке выполнены сквозные вертикальные отверстия 39, которые соединяют надпоршневое пространство цилиндра с кольцевым пространством 40, которое заключено между корпусом поршня 33 и верхней чашкой 34. На верхнем торце верхней чашки 34 выполнены пазы 41, а на боковой поверхности верхней чашки 34 выполнен конус 42. Кроме того, в верхней чашке 34 под некоторым углом выполнены несколько сквозных отверстий 43. В нижней чашке 35 сверху выполнен тонкостенный цилиндр 44, а снизу на боковой поверхности нижней чашки 35 выполнен конус 45. Внутренняя поверхность цилиндра 1 состоит их цилиндрической поверхности 46, поверхности с малым углом конуса 47, цилиндрической поверхности 48, большей по диаметру, чем цилиндрическая поверхность 46, поверхность с малым углом конуса 49, ориентированной вниз во внутрь цилиндра, и цилиндрической поверхности 50.

На фиг.4 представлены сравнительные графики изменения давления сжатого воздуха внутри цилиндра амортизатора “Харгенс”, необходимые для анализа сил, действующих на кузов транспортного средства при движении последнего по неровной дороге. Для этого на фиг.4 представлены две упрощенные конструкции амортизатора “Харгенс”, причем слева от оси амортизатора представлена первая конструкция, которая состоит из цилиндра 51, крышки 52, поршня 53, штока 54 и направляющей 55, а справа вторая конструкция, которая состоит из цилиндра 56, крышки 57, поршня 58, штока 54 и направляющей 55. В первой конструкции диаметр цилиндра 51 и поршня 53 больше диаметров цилиндра 56 и поршня 58 второй конструкции. Диаметры штока 54 и направляющей 55 одинаковы, величина перемещения поршня для обеих конструкций одинакова, величина перемещения поршня в зонах безопасности А и комфорта В для обеих конструкций одинакова при одинаковой величине нагрузки со стороны кузова транспортного средства. Для наглядности графики построены для случая, когда поршни находятся в крайнем нижнем положении, и давление сжатого воздуха в цилиндрах 51 и 56 Ро. По вертикальной оси графика обозначено перемещение h, по горизонтальной - давление сжатого воздуха Р внутри цилиндров. На графике кривая I характеризует изменение давления сжатого воздуха внутри цилиндра в первой конструкции, кривая II - во второй конструкции. Если во второй конструкции через штуцер 59, воздуховод 60 и электро- и пневмо клапан 61 соединить внутренний объем цилиндра 56 с баллоном 62, то изменение давления будет отображаться кривой III. Кривая IV показывает изменение давления сжатого воздуха в цилиндре для случая, который будет описан ниже.

Отметим, что подъемная сила Fв, создаваемая амортизатором в зоне В (см. фиг.4) и действующая на кузов транспортного средства, равна произведению давления сжатого воздуха Рв на площадь сечения Sшт штока 54, т.е. Fв=РвSшт. В зоне А подъемная сила Fa вычисляется по формуле Fa=PaSпоршня-Рв(Sпоршня-Sшт). Эти формулы объясняют причины серьезного отличия характера изменения давления сжатого воздуха при движении поршня в зонах А и В, что позволяет зону А назвать зоной безопасности, а зону В - зоной комфорта. При перемещении поршня под действием возмущающих сил из зоны В в зону А, которая значительно меньше зоны В, резко растет подъемная сила, что приводит к ускорению движения кузова вверх, что в какой-то момент времени сравняет скорости перемещения поршня, цилиндра и кузова транспортного средства. После окончания действия возмущающих сил поршень остановится, а т.к. цилиндр амортизатора и кузов под действием давления сжатого воздуха Ра будут продолжать двигаться вверх, то расстояние между крышкой и поршнем начнет увеличиваться, поэтому давление начнет падать, подъемная сила уменьшится, а скорость перемещения цилиндра и кузова вверх начнет уменьшаться в строгом соответствии с уменьшающимся давлением Ра в соответствии с кривой графика в зоне А. После вхождения поршня в зону В, давление сжатого воздуха плавно уменьшится до значения начала действия возмущающих сил и подъемная сила амортизатора плавно сравняется с нагрузкой и цилиндр и кузов остановятся, что исключит возникновение колебательного процесса и тем самым отпадет необходимость в демпфере.

На фиг.5 представлена электро- и пневмо схема транспортного средства, которая состоит из компрессора 63, приводимого двигателем 64, водо-маслоочистительного устройства 65, ресивера 66, с предохранительным клапаном 67 и блока управления 68. Для упрощения изложения на фиг.5 электро- и пневмосхема показана для двух амортизаторов, например для амортизаторов передних колес, при этом для амортизаторов остальных колес транспортного средства электро- и пневмосхема, описанная ниже, будет такой же. Сжатый воздух из ресивера 66 подается по трубопроводам через электро- и пневмоклапаны (далее ЭПК) 69 и 70 и штуцеры 71 и 72 в амортизаторы 73 и 74, которые соединены через трубопровод, через штуцеры 71 и 72 и ЭПК 75 между собой, через ЭПК 76 и 77 с воздушными баллонами 78 и 79, а через ЭПК 80 и 81 осуществляется стравливание сжатого воздуха в атмосферу. Давление сжатого воздуха в амортизаторах 73 и 74 измеряется электрическими датчиками 82 и 83. Амортизаторы 73 и 74 снабжены датчиками положения поршня 84 и 85. Все вышеперечисленные ЭПК и датчики соединены электропроводами 86 с блоком управления 68, который снабжен необходимым количеством программ для автоматического или по воле оператора управления жесткостью амортизаторов 73 и 74. Для реализации управления имеется пульт управления 87, соединенный электропроводами с блоком управления 68, который устанавливается рядом с оператором и имеет элементы управления и табло, на котором отображается требуемая информация.

Рассмотрим особенности конструкции амортизатора “Харгенс”, которые реализуют сущность изобретения. У всех четырех вариантов конструкции, показанных на фиг.1, фиг.2 и 3, в цилиндре 1 реализованы последовательно три зоны: верхняя - зона безопасности, средняя - зона комфорта и нижняя зона, куда заливается масло 17. Зона комфорта в первом варианте конструкции заключена между верхним и нижним рядами отверстий 22, а во втором варианте - равна длине пазов 24. В третьем варианте (см. фиг.2) зона комфорта расположена ниже манжеты 27. В четвертом варианте (см. фиг.3) зона комфорта включает поверхности 47, 48 и 49 цилиндра 1. Во всех четырех вариантах в зоне комфорта сжатый воздух практически без сопротивления перетекает из надпоршневой области цилиндра в подпоршневую при перемещении поршня вверх и из подпоршневой области цилиндра в надпоршневую при перемещении поршня вниз. При этом реализуется одна из кривых I, II или III в зоне В графика на фиг.4. Если амортизатор имеет минимальную жесткость, что отображает кривая I графика (см. фиг.4), изменение давления сжатого воздуха при перемещении поршня в зоне комфорта будет незначительным, а следовательно, перемещение кузова будут малозаметны. Увеличение жесткости амортизатора (см. кривые II и III на графике фиг.4) приведет к большему изменению давления сжатого воздуха, однако перемещение кузова будет плавным и без толчков, а по амплитуде во много раз меньше перемещения поршня благодаря большей инертности кузова, что создает комфортные условия для агрегатов транспортного средства, груза и пассажиров.

Зона безопасности расположена выше зоны комфорта. В этой зоне поршень уплотняется относительно цилиндра манжетой 15 (см. фиг.1) или манжетой 27 (см. фиг.2). Для увеличения срока службы манжеты 15 осуществляется смазка манжеты, стенок цилиндра и поршня маслом, которое выдавливается штырем 4 из верхнего глухого отверстия в штоке 6, создавая масляный затвор, необходимого для надежного запирания сжатого воздуха в зоне безопасности. В третьем варианте конструкции (см. фиг.2) трущиеся поверхности манжеты 27 смазываются маслом, которое выдавливается штырем 4 по отверстию 29 и разбрызгивается через отверстия 30. В четвертом варианте конструкции (см. фиг.3) уплотняющие манжеты отсутствуют и для надежного уплотнения поршня относительно стенок цилиндра применен двойной масляный затвор, который предотвращает утечку сжатого воздуха из зоны безопасности. При перемещении поршня в зону безопасности штырь 4 начинает выдавливать масло 17 из глухого отверстия штока 6, которое заливает щель между цилиндром 1 и верхней чашкой 34 поршня. Давление сжатого воздуха быстро увеличивается и масло, находящееся в кольцевой зоне между конусом 42 верхней чашки 34 и цилиндром 44, куда оно попало через отверстие 39, кольцевую полость 40 и отверстия 43, начинает прижимать стенку цилиндра 44 к стенке цилиндра 1 и подниматься к верхней кромке цилиндра 44, заливая зазор между стенкой цилиндра 44 и цилиндром 1.

В глухое отверстие поршня 6 (см. фиг.1, 2 и 3) масло из нижней зоны цилиндра 1 попадает, когда поршень опускается в нижнюю зону под действием давления сжатого воздуха, например, при увеличении клиренса автомобиля до максимального. При этом масло 17 выдавливается поршнем через зазор между поршнем и цилиндром 1 в надпоршневую область, заливает глухое отверстие штока 6 и кольцевую полость 40 (см. фиг.3). Кроме того, масло 17 (см. фиг.1, 2 и 3) смазывает трущиеся поверхности штока 6 и направляющей 5 и одновременно запирает выход сжатого воздуха из цилиндра 1 с помощью манжеты 8.

Заполнение сжатым воздухом амортизаторов 73 и 74 (см. фиг.5) осуществляется по пневмосистеме через ЭПК 69 и 70 и через штуцеры 71 и 72. Через зазоры между манжетой 15, цилиндром 21 и пазы 13 (см. фиг.1) в первом варианте конструкции, между манжетой 15 и цилиндром 1 и пазы 13 во втором варианте конструкции, между чашкой 26 и манжетой 27 (см. фиг.2) в третьем варианте конструкции, между деталями поршня и цилиндром 1 и пазы 41 (см. фиг.3) в четвертом варианте конструкции сжатый воздух попадает в надпоршневую область и после достижения определенного давления внутри цилиндра кузов автомобиля начнет подниматься вверх, пока поршень не окажется в зоне комфорта. Датчики положения поршня 84 и 85 (см. фиг.5) выдают электрический сигнал об изменении положении поршня в блок управления 68 и при достижении необходимого положения клиренса блок управления 68 закроет ЭПК 69 и 70 и прекратится подача сжатого воздуха в амортизаторы 73 и 74.

Работают амортизаторы “Харгенс” и электро- и пневмо система следующим образом. Пусть в транспортном средстве установлены амортизаторы с поршнем 58 (см. кривая II графика фиг.4), имеющие большую жесткость. Амортизаторы соединены между собой (см. фиг.5) через ЭПК 75, и через ЭПК 76 и 77 соединены с баллонами 78 и 79. При этом реализуется минимальная жесткость амортизаторов, и изменение давления сжатого воздуха в цилиндрах будет незначительным, что отображает кривая I графика по фиг.4. Пусть транспортное средство двигается по хорошей дороге с небольшими возмущающими воздействиями на колеса, при этом поршни амортизаторов находятся в зоне комфорта, обеспечивая небольшой клиренс транспортному средству. При увеличении возмущающих воздействий поршень начнет заходить в зону безопасности, о чем поступит сигнал с датчиков 84 и 85 в блок управления 68, который согласно заложенной программе откроет ЭПК 69 и 70 и в амортизаторах начнет увеличиваться количество воздуха, что приведет к увеличению клиренса до запрограммированного значения, после чего ЭПК 69 и 70 закроются. В случае увеличения возмущающих воздействий автоматика закроет ЭПК 76, 77 и 75 тем самым ступенчато жесткость амортизаторов будет доведена до максимальной, а изменение давления будет отображаться кривой II графика (см. фиг.4). Таким образом реализуется ступенчатое изменение жесткости амортизаторов. При улучшении дороги, т.е. при уменьшении возмущающих воздействий поршень начнет перемещаться в зону комфорта и в соответствии с сигналами датчиков 84 и 85 автоматика начнет уменьшать жесткость амортизаторов, включая поочередно согласно программы ЭПК 75, 76 и 77. Если транспортное средство оказалось в полете, то штоки с поршнями амортизаторов под давлением сжатого воздуха окажутся в крайнем нижем положении и электрические сигналы датчиков 84 и 85 поступят в блок управления 68, который закроет ЭПК 75, 76 и 77 и одновременно откроет ЭПК 69 и 70. Давление в амортизаторах начнет увеличиваться и во время полета достигнет некоторой величины Ро’ (см. кривую IV графика фиг.4). При приземлении инерция транспортного средства начнет гаситься более эффективно, т.к. давление в амортизаторах более высокое, а жесткость амортизаторов максимальна, при этом большая часть инерции падения погасится в зоне комфорта, а в зоне безопасности инерция падения погасится полностью и кузов начнет подниматься, а поршни относительно цилиндров опускаться, о чем датчики 84 и 85 выдадут сигнал в блок управления 68, который закроет ЭПК 69 и 70 и откроет ЭПК 80 и 81 на стравливание воздуха в атмосферу. При достижении поршнями положения, соответствующему заданному клиренсу, ЭПК 80 и 81 закрываются, а блок управления обеспечит необходимую жесткость амортизаторов в зависимости от состояния дороги управлением ЭПК 75, 76 и 77.

Рассмотренная электро- и пневмосхема также обеспечивает:

1. Более безопасное движение транспортного средства по косогору, обеспечив меньший клиренс левых колес, и, больший клиренс правых колес и наоборот.

2. Взвешивание погруженного (разгруженного) груза с помощью датчиков давления 82 и 83 по разнице давления сжатого воздуха перед началом погрузки (разгрузки) и после окончания, причем пульт управления 87 выдает информацию о весе погруженного (разгруженного) груза по требованию оператора, при этом автоматика перекроет ЭПК 75 и доведет давление сжатого воздуха до необходимой величины при заданном клиренсе в конкретном амортизаторе при несимметричном расположении груза.

3. Автоматическое сохранение величины клиренса транспортного средства, заданного оператором, независимо от веса груза.

Таким образом, все поставленные перед изобретением цели реализуются и применение амортизаторов “Харгенс” с описанной электро- и пневмосистемой обеспечивает более длительный срок эксплуатации агрегатов и систем транспортного средства, лучшую сохранность груза, больший комфорт и безопасность пассажиров, при этом уменьшаются нагрузки на колеса транспортного средства и на дорогу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОЙКА, СОДЕРЖАЩАЯ ПНЕВМАТИЧЕСКУЮ ПРУЖИНУ, ПОРШЕНЬ КОТОРОЙ ОПИРАЕТСЯ НА КОНЕЦ КОРПУСА АМОРТИЗАТОРА | 2015 |

|

RU2682682C2 |

| ПНЕВМАТИЧЕСКАЯ РЕССОРА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2266443C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО, ОБОРУДОВАННОЕ АМОРТИЗАТОРОМ | 2015 |

|

RU2700290C2 |

| ПОДВЕСКА ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2217323C2 |

| ГИДРОПНЕВМАТИЧЕСКИЙ АМОРТИЗАТОР ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2361134C2 |

| АМОРТИЗАТОР С ДИФФЕРЕНЦИРОВАННЫМ УСИЛИЕМ СЖАТИЯ | 1996 |

|

RU2093370C1 |

| Амортизатор | 2020 |

|

RU2733906C1 |

| АВТОМОБИЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР | 2020 |

|

RU2802100C2 |

| ГАЗОНАПОЛНЕННЫЙ ДВУХТРУБНЫЙ ГИДРАВЛИЧЕСКИЙ ТЕЛЕСКОПИЧЕСКИЙ АМОРТИЗАТОР | 2002 |

|

RU2244180C2 |

| АМОРТИЗАТОР ГИДРАВЛИЧЕСКИЙ С РЕГУЛИРУЕМОЙ ХАРАКТЕРИСТИКОЙ | 2009 |

|

RU2402703C1 |

Изобретение относится к амортизаторам с регулируемой жесткостью в автоматическом режиме или по воле оператора и может быть использовано в наземных, железнодорожных, воздушных и других транспортных средствах. В конструкции амортизатора реализованы зона безопасности, в которой при движении поршня вверх давление сжатого воздуха быстро увеличивается, что достигается обеспечением герметичности между поршнем и цилиндром, и зона комфорта, в которой давление сжатого воздуха изменяется незначительно, что достигается обеспечением свободного перетекания сжатого воздуха из надпоршневой области цилиндра в подпоршневую и обратно при движении поршня. Конструкция амортизатора “Харгенс” представлена четырьмя вариантами, у которых имеются детали одинакового назначения, а именно: цилиндр, крышка, узел крепления к кузову, штырь, направляющая, запрессованная в цилиндр, шток, у которого по оси сверху выполнен узел крепления к колесу, манжета, уплотняющая шток относительно направляющей, гайка, пыльник, штуцер, детали известного датчика положения поршня, при этом в цилиндр залито масло. Техническим результатом является обеспечение большего срока эксплуатации агрегатов и систем транспортного средства, лучшей сохранности груза, большего комфорта и безопасности пассажиров, уменьшения нагрузки на колеса транспортного средства и на дорогу. 4 н.з. ф-лы, 5 ил.

| Система криостатирования объекта с переменной тепловой нагрузкой | 1982 |

|

SU1079971A1 |

Авторы

Даты

2004-11-27—Публикация

2003-03-20—Подача