Изобретение относится к области квантовой электроники и может быть использовано, например, при изготовлении фотодиссоционных лазеров с накачкой ударной или тепловыми волнами.

Известен способ изготовления фотодиссоционного лазера, включающий изготовление цилиндрической герметичной камеры с выходными окнами, установку в камере взрывных элементов с устройствами их поджига и заполнение камеры рабочей средой [1].

Наиболее близким техническим решением к предлагаемому изобретению (прототипом) является способ изготовления квантового генератора (фотодиссоционного лазера), включающий изготовление полого цилиндра с внутренней газонепроницаемой оболочкой (поверхностью), фланцев с выходными окнами, крепление в полости цилиндра инициаторов электромагнитного импульса, формирование рабочей камеры путем сочленения фланцев с торцевыми областями цилиндра и установкой на фланцах выходных окон, с последующим заполнением рабочей камеры газовой рабочей средой [2].

Наиболее близким техническим решением в способе управления (способе подачи инициирующего сигнала) является способ, включающий формирование управляющего сигнала в виде пучка электромагнитного излучения и его последующую подачу вдоль рабочей камеры генератора на устройства “поджига” инициаторов импульса электромагнитного излучения [2].

Лазерная система с вышеописанным управлением включает квантовый генератор, содержащий протяженную рабочую камеру с выходными окнами на ее концах, расположенные вдоль камеры друг против друга инициаторы импульса электромагнитного излучения с устройствами их поджига, переотражатель, установленный напротив одного из выходных окон рабочей камеры и источник инфракрасного излучения.

Недостатками приведенных технических решений является невозможность изготовления рабочих камер генератора из полимерных материалов (т.к. вследствие “испарения” с поверхности пластмассы инородных включений нарушается химический состав рабочей газовой смеси генератора, что приводит к резкому нарушению оптических характеристик оптического излучения).

Необходимость изготовления известных генераторов из металла (алюминия или нержавеющей стали) резко увеличивает стоимость изделия и повышает его вес.

Технический результат от использования предлагаемых технических решений заключается в снижении стоимости изделия и уменьшении его веса.

В соответствии с предлагаемым изобретением вышеуказанный технический результат достигается тем, что в способе изготовления квантового генератора, включающем изготовление полого цилиндра с внутренней газонепроницаемой оболочкой, фланцев с выходными окнами, крепление в полости цилиндра инициаторов электромагнитного импульса, формирование рабочей камеры путем сочленения фланцев с торцевыми областями цилиндра и установкой на фланцах выходных окон с последующим заполнением рабочей камеры газовой средой, для изготовления цилиндра рабочей камеры используют заготовку в виде трубы из пластического материала, затем дополнительно изготавливают пластину прямоугольной формы из тонколистового металлизированного материала, с длиной, превышающей длину трубы, и шириной, превышающей длину окружности отверстия трубы, осуществляют покрытие припоем краевых зон противоположных поверхностей пластины вдоль ее больших сторон и установку на пластине механизмов крепления инициаторов электромагнитного импульса, скручивают пластину вдоль большей стороны в трубку с наружным диаметром меньше внутреннего диаметра трубы с размещением покрытых припоем зон пластины на обращенных друг к другу поверхностях перекрывающихся областей скрученной пластины, осуществляют фиксацию пластины в скрученном состоянии и вводят ее во внутреннюю полость трубы до момента выступания ее концов за обе торцевые поверхности трубы, освобождают пластину от ее фиксации в скрученном состоянии поджимают освобожденную пластину к внутренней поверхности трубы, осуществляют термическое воздействие на покрытые припоем зоны пластины с температурой выше температуры плавления припоя, далее после снятия термического воздействия, производят удаление концов пластины, выступающих за торцевые поверхности трубы, получая цилиндр с внутренней газонепроницаемой поверхностью, и, после сочленения фланцев с торцевыми областями полученного цилиндра и установки выходных окон, осуществляют заполнение полученной рабочей камеры газовой средой.

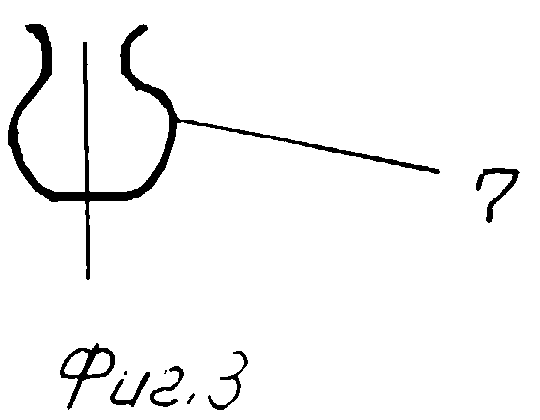

Кроме того, установку механизмов крепления инициаторов электромагнитного импульса осуществляют путем припайки к поверхности пластины захватов в виде двух рядов скоб лирообразной формы.

Кроме того, скобы лирообразной формы размещают на пластине с расстоянием L=П×R - 2S между их рядами, где R - внутренний радиус трубы, a S - толщина пластины.

Кроме того, заполнение камеры рабочей средой осуществляют под давлением не ниже среднестатического значения по условиям хранения и эксплуатации квантового генератора с последующим его доведением до рабочего уровня.

Кроме того, перед введением скрученной пластины во внутреннюю полость трубы последнюю покрывают клеящим веществом.

Кроме того, перед поджатием пластины к внутренней поверхности трубы последнюю помещают в обжимную оправку в виде двух полуцилиндров.

Кроме того, фиксацию пластины в скрученном состоянии осуществляют путем ее спиральной обмотки эластичным жгутом с последующим его удалением.

Кроме того, в качестве материала для эластичного жгута выбирают резину.

Кроме того, при введении скрученной пластины в полость трубы используют подвижной шток с чашкой на конце для размещения вводимого конца скрученной пластины.

Кроме того, поджатие пластины к внутренней поверхности трубы осуществляют с помощью эластичного полого цилиндра с двумя недеформируемыми вогнутыми зонами под механизмы крепления инициаторов электромагнитного импульса, помещаемого вовнутрь скрученной пластины с последующим созданием избыточного давления в полости эластичного цилиндра.

Кроме того, недеформируемые зоны цилиндра образуют с помощью жестких пластин арочного сечения, завулканизированных в эластичный цилиндр.

Кроме того, термическое воздействие на покрытие припоем зоны пластины осуществляется путем прокачки горячего воздуха через полость эластичного цилиндра.

Кроме того, в качестве материала для прямоугольной пластины используют лист из алюминиевого сплава.

Кроме того, для покрытия краевых зон пластины используют припой марки П150А.

Кроме того, в качестве материала для фланцев используют полиамид.

Кроме того, на поверхности фланцев, имеющих выход в рабочую камеру, наносят металлическое покрытие.

Кроме того, перед установкой выходных окон объем между обращенными друг к другу поверхностями фланцев и наружной поверхностью цилиндра заполняют вспенивающейся отвердевающей массой.

Кроме того, в качестве вспенивающейся отвердевающей массы используют пенополиуретан.

Кроме того, при заполнении объема вспенивающейся массой цилиндр с фланцами помещают в оправку в форме трубы с двумя боковыми отверстиями на концах, охватывающую фланцы, и осуществляют подачу вспенивающейся массы во внутреннюю полость оправки через одно из ее боковых отверстий.

Кроме того, при подаче вспенивающейся массы во внутреннюю полость оправки последнюю располагают вертикально, а подачу вспенивающейся массы осуществляют через нижнее отверстие оправки.

Кроме того, после отвердевания вспенивающейся массы осуществляют покрытие ее наружной боковой поверхности.

Кроме того, покрытие наружной поверхности отвердевшей вспенивающейся массы осуществляют полимерным материалом.

Кроме того, покрытие полимерным материалом наружной поверхности отвердевшей вспенивающейся массы осуществляют путем наложения на последнюю бандажа в виде полиэтиленового чулка.

Кроме того, наложение бандажа осуществляют путем крепления отогнутого вовнутрь конца полиэтиленового рукава по периметру одного из фланцев цилиндра, с последующей подачей избыточного давления в отогнутую область рукава и одновременной подачей под напряжением последнего в сторону второго фланца трубы.

Кроме того, перед наложением бандажа на наружную боковую поверхность отвердевшей вспенивающейся массы наносят клеящее вещество.

Кроме того, создание избыточного давления в отогнутой области рукава осуществляют путем подачи сжатого воздуха во внутреннюю полость цилиндра со стороны свободного фланца.

Кроме того, перед креплением на фланце отогнутого конца полиэтиленового рукава последний наматывают на барабан, снабженный тормозным устройством.

Кроме того, в качестве тормозного устройства барабана используют регулируемую фрикционную муфту, ведущая полумуфта которой закреплена на оси барабана, а ведомая - зафиксирована от проворота.

В способе управления квантовым генератором, включающем формирование управляющего сигнала в виде пучка электромагнитного излучения и его последующую подачу вдоль рабочей камеры генератора на устройства “поджига” инициаторов импульса электромагнитного излучения, управляющий сигнал формируют в виде пучка расходящейся формы, а перед подачей пучка в рабочую камеру генератора преобразуют его в пучок кольцевого сечения.

Лазерная система, включающая в себя квантовый генератор, содержащий протяженную рабочую камеру с выходными окнами на ее концах, расположенные вдоль рабочей камеры друг против друга инициаторы электромагнитного импульса с устройствами их поджига, переотражатель, установленный напротив одного из окон рабочей камеры и источник инфракрасного излучения, дополнительно содержит зеркальный элемент с отверстием, охватывающим переотражатель, наклонно установленный к оптической оси системы, при этом устройства “поджига” выполнены в виде приемников дистанционного управления, входы которых оптически сопряжены через зеркальный элемент с источником инфракрасного излучения.

Кроме того, входы приемников развернуты по углу относительно друг друга в сечениях, поперечных оптической оси.

Кроме того, переотражатель и зеркальный элемент закреплены на общем основании.

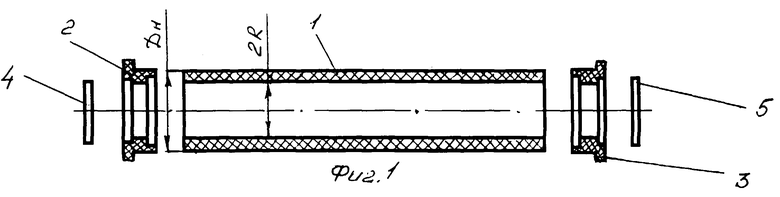

На фиг.1 - 16 показана последовательность технологических операций по изготовлению квантового генератора; на фиг.17, 18 - способ управления генератором, способ подачи инициирующего сигнала и лазерная система для его реализации (осуществления).

Предлагаемый технологический процесс включает в себя первоначальное изготовление (см. фиг.1) полой трубы 1 из пластического материала (например, плотного (мелкоячеистого) пенопласта), фланцев 2 и 3 с газонепроницаемой внутренней поверхностью (фланцы могут быть изготовлены из металла или любого, обеспечивающего герметичность стенок фланцев материала, (например, полиамида с нанесением металлического покрытия на внутренние поверхности фланцев) и выходных окон 4 и 5 из оптического стекла.

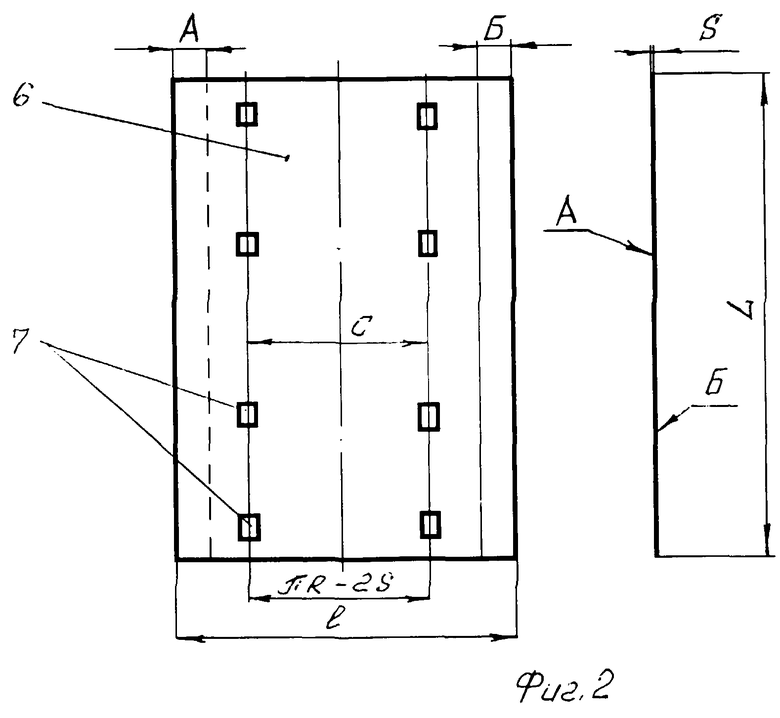

Затем (см. фиг.2) изготавливают (вырезают) тонколистовую пластину 6 прямоугольной формы из металлической фольги или металлизированной пленки (например, на базе лавсана) с длиной “L”, превышающей длину трубы 1, и шириной “l”, превышающей длину периметра отверстия трубы 1. Краевые зоны А и Б противоположных поверхностей пластины 6, расположенные вдоль ее больших сторон, покрывают припоем (например, для пластины из алюминиевой фольги используют припой марки П150А). Затем по разные стороны большей оси симметрии к пластине прикрепляют (припаивают) механизмы крепления (захваты) инициаторов электромагнитного импульса (инициаторы электромагнитного импульса изготавливаются из взрывчатого вещества в форма цилиндрических стержней) в виде скоб 7 лирообразной формы (см. фиг.3). Расстояние “С” между скобами 7 выбирают из условия С=FIR-S, где R-внутренний диаметр трубы 1, a S-толщина пластины 6 (выполнение вышеуказанного условия необходимо для обеспечения расположения инициаторов импульса друг против друга в диаметральной плоскости трубы после монтажа генератора).

Далее пластину 6 скручивают вдоль ее больших сторон в трубку 8 (см. фиг.4) с наружным диаметром “d” меньшим внутреннего диаметра трубы 1 и с размещением покрытых припоем зон А и Б пластины 6 на обращенных друг к другу поверхностях перекрывающихся областей трубки (см. фиг.5, где показано место 1 на фиг.4 в увеличенном масштабе).

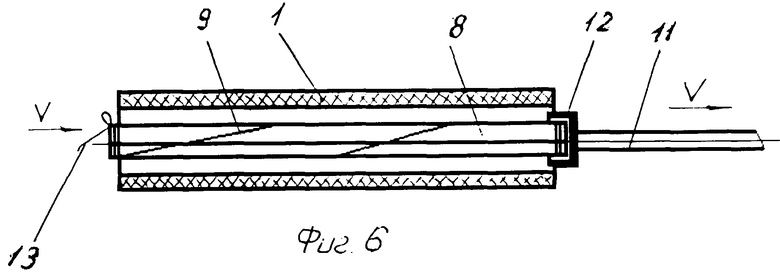

Пластину 6 фиксируют в скрученном состоянии (трубка 8) путем ее спиральной обмотки эластичным жгутом 9 (например, из резины) с образованием распускаемой петли 10.

Скрученную пластину (трубку 8) вводят во внутреннюю полость трубы 1 до момента симметричного выступания ее концов за торцы трубы 1 (см. фиг.6) (для обеспечения более надежного сцепления поверхности пластины с внутренней поверхностью трубы, на последнюю может быть нанесено клеящее вещество перед введением скрученной пластины). Введение трубки 8 осуществляют с помощью подвижного штока 11 с чашкой 12 на конце, в которой располагают вводимый конец трубки 8. После установки трубки 8 в полости трубы 1 петлю 10 распускают, прилагая усилие к концу 13 жгута 9, и удаляют последний через конец трубы 1, противоположный расположению распущенной петли 10.

Под действием упругих сил скрученная пластина 8, стремясь принять первоначальное положение, ляжет на боковую поверхность трубы 1 с образованием проходного отверстия неправильной формы, в которое вводят эластичный полый цилиндр 14 (см. фиг.7). Затем в цилиндр 14 подают избыточное давление “АР” через вентиль 15 при закрытом вентиле 16, чем обеспечивают плотное поджатие пластины 8 к внутренней поверхности “В” трубы 1. После схватывания клеящего вещества, нанесенного на поверхность “В” трубы 1, вентиль 16 частично открывают и осуществляют прокачку горячего воздуха через полость цилиндра 14 с температурой, превышающей температуру плавления припоя, нанесенного на пластину 6 (см. фиг.2).

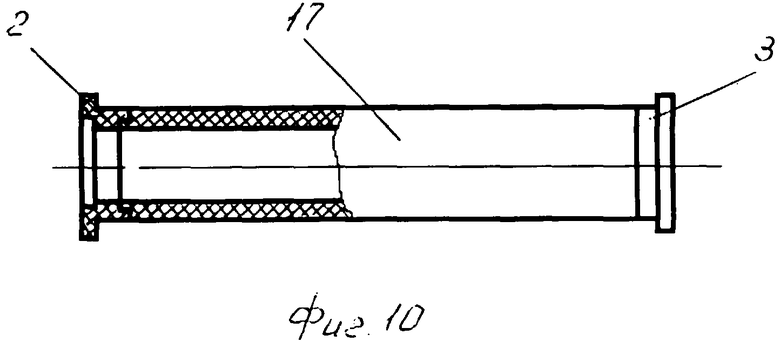

После снятия термического воздействия происходит надежное спаивание скрученной пластины 8 с образованием шва по всей ее длине, чем достигается получение цилиндра 17 с внутренней газонепроницаемой оболочкой на внутренней поверхности трубы 1.

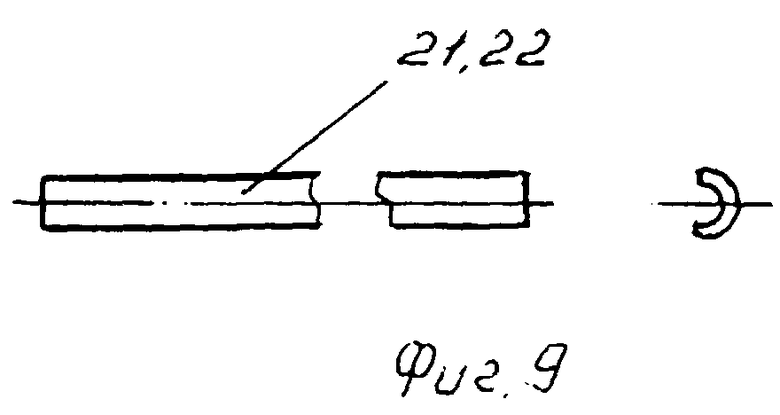

Для исключения деформации трубы 1 или ее разрыва последнюю, перед подачей избыточного давления “АР” в полость эластичного цилиндра 14, помещают в жесткую оправку в виде двух полуцилиндров 19, 20, а для избежания деформации механизмов крепления 7 инициаторов электромагнитного импульса (см. фиг.2) на эластичном цилиндре 14 предусматривают две недеформируемые вогнутые зоны, образованные двумя жесткими пластинами 21, 22, завулканизированными в цилиндр 14 вдоль его образующих (см. фиг.8 и 9).

После сброса давления “АР” эластичный цилиндр удаляется, а выступающие концы 23, 24 пластины 8 обрезают вровень с торцами трубы 1. Затем (см. фиг.10) полученный цилиндр 17 с внутренней газонепроницаемой оболочкой сочленяют (например, посредством склеивания) с фланцами 2 и 3, имеющими выходные каналы 18, ступенчатым швом (см. фиг.11). Для минимизации попадания продуктов испарения пластмассы в полость рабочей камеры генератора на поверхности “Г” фланцев 2, 3, имеющие выходы в рабочую камеру, может быть нанесено металлическое покрытие.

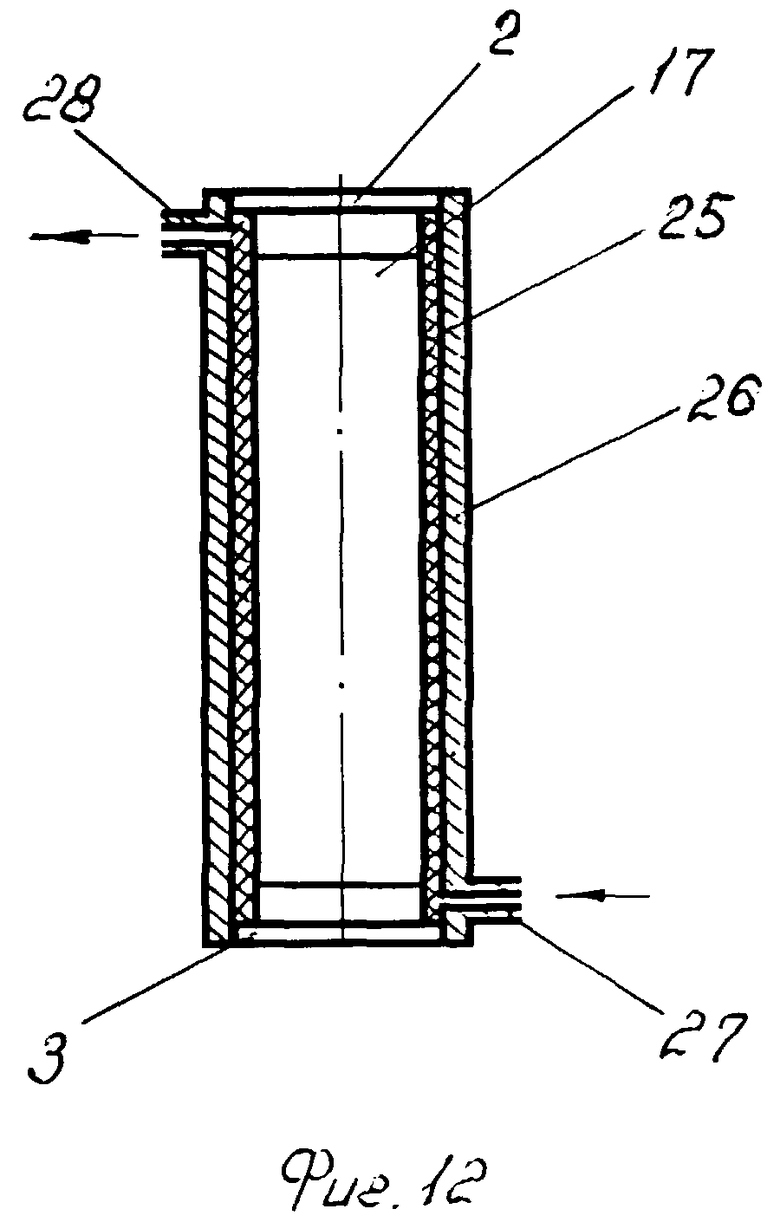

Далее (для обеспечения удобной транспортировки, хранения и исключения прямых ударных нагрузок на цилиндр рабочей камеры) осуществляют заполнение объема между обращенными друг к другу поверхностями фланцев 2, 3 и наружной поверхностью цилиндра 17 вспенивающейся отвердевающей массой 25 (например, пенополиуретаном) (см. фиг.12). При заполнении объема вспенивающейся отвердевающей массой 25 цилиндр 17 с фланцами 2,3 размещают в оправку 26 в форме трубы, охватывающую фланцы 2, 3 и боковыми отверстиями 27, 28 на своих концах, причем подачу вспенивающейся массы во внутреннюю полость оправки 26 осуществляют при ее вертикальном расположении и через ее нижнее отверстие 27 (для исключения образования пустот). Для исключения осыпания отвердевшей вспенивающейся массы, а также уменьшения гидроскопичности осуществляют покрытие ее боковой поверхности полимерным материалом путем наложения бандажа в виде полиэтиленового чулка.

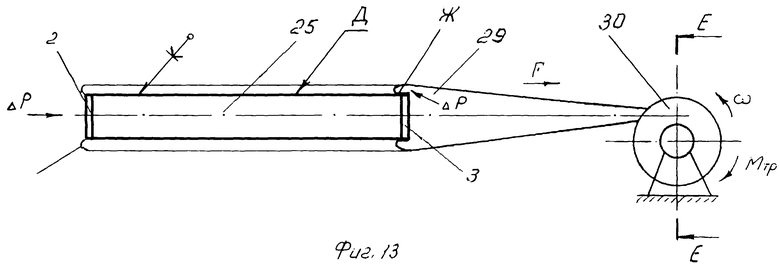

Наложение бандажа (см. фиг.13, 14) производят следующим образом: на боковую поверхность “Д” отвердевшей вспенивающейся массы 25 и на боковые поверхности фланцев 2, 3 наносят клеящее вещество. Затем отгибают вовнутрь конец полиэтиленового рукава 29 и натягивают последний на фланец 3, чем осуществляют его крепление по периметру боковой поверхности “Ж” фланца 3. Далее осуществляют подачу избыточного давления “ΔР” в отогнутую полость рукава 29 путем подачи сжатого воздуха через отверстие свободного фланца 2 с одновременной подачей рукава 29 под напряжением (натяжением) в сторону фланца 2. Рукав 29 под действием давления будет выворачиваться и перемещаться по поверхности “Д”. После выхода рукава 29 за фланец 2 (положение “К”) подачу давления “АР” прекращают, рукав обрезают по торцевой поверхности фланца 2 и стягивают с наложенного бандажа.

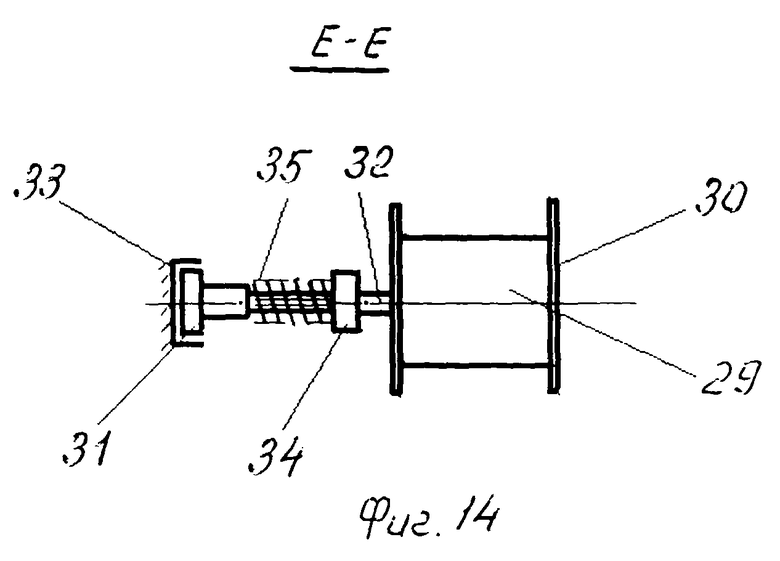

Для удобства подачи рукава 29 под напряжением последний, перед креплением на фланце, наматывают на барабан 30, снабженный тормозным устройством, выполненным в виде регулируемой фрикционной муфты (см. фиг.14), ведомая муфта 31 которой установлена на оси 32 барабана 30 со свободой осевого перемещения, а ведомая полумуфта 33 зафиксирована от проворота. Регулировку тормозного момента муфты осуществляют путем перемещения гайки 34, воздействующей на полумуфту 31 через пружину 35.

После наложения бандажа (из части рукава 29) (см. фиг.14, 15, 16) на боковую поверхность отвердевшей вспенивающейся массы 25 производят установку выходных окон 4, 5 на фланцы 2, 3 (например, на анаэробный герметик) с последующим их креплением кольцами 36, 37. Перед установкой окон в рабочей камере генератора закрепляют инициаторы электромагнитного импульса в виде расположенных друг против друга стержней 38, 39 из взрывчатого вещества с детонаторами дистанционного управления (в графических материалах условно не показано). Электромонтаж осуществляют через каналы 18 фланцев 2, 3 и герметичные разъемы 40.

После установки окон 4, 5 производят заполнение камеры генератора через клапаны 41 рабочей средой, например 10% йодитом (С3F7I) в среде аргона под давлением не ниже среднестатического значения атмосферного давления по условиям хранения эксплуатации генератора (для исключения попадания инородных включений в рабочую камеру из атмосферы по капиллярам и возможным микротрещинам).

Перед непосредственным использованием генератора давление в камере генератора доводят до рабочего 0,1 атм, например, с помощью вакуумного насоса.

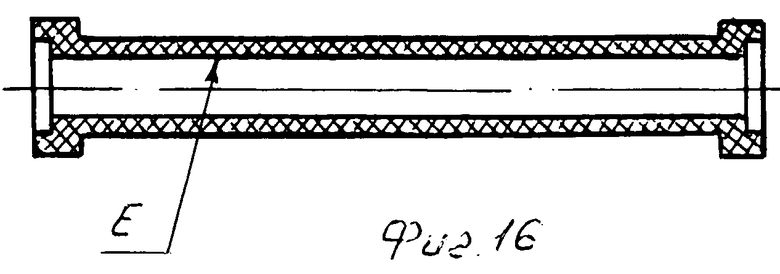

При хранении и транспортировке генератора устанавливают заглушки 42, 43 и защитные кожухи 44, 45. Следуют отметить (см. фиг.16), что цилиндр рабочей камеры и фланцы могут быть изготовлены за одно целое (при некотором увеличении веса конструкции за счет повышенной плотности используемого материала) с нанесением газонепроницаемой оболочки по всей длине поверхности “Е”.

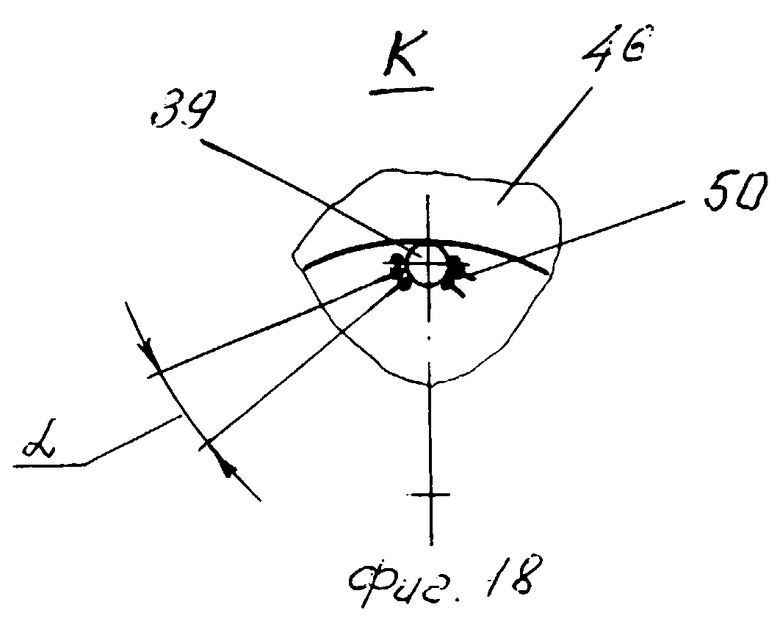

Способ управления (способ подачи инициирующего сигнала) и лазерная система изображены на фиг.17 и 18.

Система содержит квантовый генератор 46, протяженную рабочую камеру 47 (с газовой средой на основе йодита) с выходными окнами 48, 49 на ее концах, расположенные вдоль рабочей камеры 47 друг против друга инициаторы импульса электромагнитного излучения в виде стержней 39 из взрывчатого вещества с устройствами их “поджига” в виде приемников дистанционного управления (детонаторов) 50, переотражатель 51, установленный наклонно напротив окна 48, зеркальный элемент 52 с отверстием, охватывающим переотражатель 51, установленный на общем основании 53 с переотражателем 51 и источник инфракрасного излучения 54, формирующий расходящийся пучок 1. Для исключения виньетирования принимаемого излучения приемники дистанционного управления 50 развернуты на угол “α” (см. фиг.18) относительно друг друга в сечениях поперечных оптической оси генератора 46.

Работа предлагаемой системы осуществляется следующим образом.

С помощью источника 54 формируют импульс в виде расходящегося пучка-I инфракрасного излучения, с помощью зеркального элемента 52 из пучка-I формируют (вырезают) пучок-II кольцевого сечения, который подают через окно 48 на приемнике дистанционного управления (детонаторы) 50, в результате срабатывания которых происходит подрыв стержней 39. Сформированные в результате взрыва стержней 39 две ударные волны сходятся в области оптической оси генератора, формируя импульс лазерного излучения, выходящей через окна 48, 49 (световые потоки J1, J2). Световой поток J2 переотражается от элемента 51 (J2’) и суммируется (J1+J2’) на выходе генератора 46.

Из вышеприведенного следует, что предложенные технические решения имеют преимущества по сравнению с известными, а именно за счет использования дешевых материалов с малой плотностью, в несколько раз снижается стоимость и вес изделия.

По материалам заявки на предприятии был изготовлен экспериментальный образец, который подтвердил достижение вышеуказанного технического результата.

Источники информации

1. В.С.Зуев. Фотодиссоционный лазер с накачкой ударной и тепловой волнами, Академия наук СССР, Физический институт им. П.Н.Лебедева (ФИ-АН), ПРЕПРИНТ 161, 1990 г., стр. 61, рис.9.

2. Источник тот же, стр. 58, рис.2 (прототип).

Изобретение относится к области лазерной техники и может быть использовано при изготовлении фотодиссоционного генератора для формирования импульса электромагнитного излучения. Для изготовления квантового генератора изготавливают полый цилиндр с внутренней газонепроницаемой поверхностью, фланцы с выходными окнами, закрепляют в полости цилиндра инициаторы электромагнитного импульса, сочленяют фланцы с цилиндром и устанавливают выходные окона, заполняют рабочую камеру газовой средой. Для изготовления цилиндра рабочей камеры используют заготовку в виде трубы из пластического материала, затем дополнительно изготавливают пластину прямоугольной формы из тонколистового металлизированного материала с длиной, превышающей длину трубы, и шириной, превышающей длину окружности отверстия трубы, осуществляют покрытие припоем краевых зон противоположных поверхностей пластины вдоль ее больших сторон и установку на пластине механизмов крепления инициаторов электромагнитного импульса, скручивают пластину вдоль большей стороны в трубку с наружным диаметром меньше внутреннего диаметра трубы с размещением покрытых припоем зон пластины на обращенных друг к другу поверхностях перекрывающихся областей трубки, осуществляют фиксацию пластины в скрученном состоянии и вводят ее во внутреннюю полость трубы до момента выступания ее концов за обе торцевые поверхности трубы, освобождают пластину от ее фиксации в скрученном состоянии, поджимают освобожденную пластину к внутренней поверхности трубы, осуществляют термическое воздействие на покрытые припоем зоны пластины с температурой выше температуры плавления припоя, далее после снятия термического воздействия производят удаление концов пластины, выступающих за торцевые поверхности трубы, получая цилиндр с внутренней газонепроницаемой поверхностью. Способ управления квантовым генератором включает формирование управляющего сигнала в виде пучка электромагнитного излучения расходящейся формы, преобразование его в пучок кольцевого сечения и его последующую подачу вдоль рабочей камеры генератора на устройства “поджига” инициаторов импульса электромагнитного излучения. Лазерная система включает в себя квантовый генератор, содержащий протяженную рабочую камеру с выходными окнами на ее концах, расположенные вдоль рабочей камеры друг против друга инициаторы электромагнитного импульса с устройствами их поджига, переотражатель, установленный напротив одного из окон рабочей камеры, источник инфракрасного излучения и зеркальный элемент с отверстием, охватывающим переотражатель, наклонно установленный к оптической оси системы. Устройства поджига выполнены в виде приемников дистанционного управления, входы которых оптически сопряжены через зеркальный элемент с источником инфракрасного излучения. Обеспечено значительное снижение веса и стоимости квантового генератора. 3 н. и 29 з.п. ф-лы. 18 ил.

| ЗУЕВ В.С | |||

| Фотодиссоционный лазер с накачкой ударной и тепловой волнами | |||

| АН СССР, ФИАН, ПРЕПРИНТ 161, 1990, с.61 | |||

| US 5745518 A, 28.04.1998 | |||

| СПОСОБ УЛУЧШЕНИЯ КРОВООБРАЩЕНИЯ В ГОЛОВКЕ БЕДРЕННОЙ КОСТИ | 2021 |

|

RU2775134C1 |

| US 4599731 A, 08.07.1988. | |||

Авторы

Даты

2004-11-27—Публикация

2003-04-09—Подача