Изобретение относится к нефтедобывающей отрасли промышленности и может быть использовано в скважинных штанговых насосных установках (СШНУ).

Всасывающий клапан в классическом исполнении, состоящий из корпуса, в котором предусмотрена сообщенная с подплунжерной полостью клапанная полость под шарик клапана с его седлом и держателем седла клапана (ОАО “Ижнефтемаш”, Глубинные штанговые насосы, Каталог, ред. 2 - 2001, стр.35), присоединен к цилиндру насоса посредством муфт и удлинительного ниппеля с одной стороны, а с другой - к приемному фильтру. Все детали этого звена (цилиндр насоса, всасывающий клапан, приемный фильтр) представляют из себя тела вращения и соединены друг с другом соосно. Внутри цилиндра расположен плунжер с нагнетательным клапаном, штоком плунжера и т.д.

Очевидно, что известные штанговые насосы, снабженные нагнетательным и всасывающим клапанами в классическом исполнении, предназначены в основном для работы в вертикальных скважинах.

В наклонно направленных скважинах работа клапанов насоса ухудшается по причине запоздалого закрытия, образования овальности в седле клапана, из-за которой происходят утечки через клапанную пару, что в итоге приводит к снижению коэффициента полезного действия (КПД) насоса. А при добычи нефти с повышенным содержанием парафина или вязкой нефти клапанные узлы насоса вовсе могут отказать. В подобных случаях приходится реанимировать скважины путем промывки глубинно-насосного оборудования. А при отрицательном исходе такой промывки скважина подвергается подземному ремонту.

Кроме того известно, в процессе работы штангового насоса нижний конец колонны насосно-компрессорных труб НКТ вместе с цилиндром насоса, всасывающим клапаном и приемным фильтром подвергается возвратно-поступательному движению по причине возникновения при этом суммарных упругих сил растяжения и сжатия трубной подвески в целом, вызванных работой СШНУ. В результате такого циклического перемещения нижней части трубной подвески, спущенной в наклонно направленную скважину, происходит механический износ эксплуатационной колонны, что сокращает ее срок службы.

Задача предложенного технического решения состоит в повышении надежности работы всасывающего клапана глубинного штангового насоса и поддержании срока службы эксплуатационной колонны на участке контактирования ее с глубинным штанговым насосом на оптимальном уровне.

Решение поставленной технической задачи достигается тем, что корпус клапана выполнен в диаметре больше, чем насос и установлен эксцентрично относительно насоса и с возможностью поворота друг относительно друга, ось клапанной полости расположена под углом к оси насоса и находится в одной плоскости вместе с эксцентриситетом, образованным между корпусом клапана и насосом, насос вместе с корпусом клапана расположен на контактирующей с обсадной колонной опоре скольжения с возможностью возвратно-поступательного движения, всасывающий клапан снабжен механизмом управления, выполненным в виде груза, расположенного на клапанной клетке и соединенного с центральным стержнем, установленным в верхнем ограничителе шарика всасывающего клапана с возможностью взаимодействия с последним, а другая часть механизма управления представляет из себя установленный на шарнире толкатель, один конец которого расположен с возможностью взаимодействия с шариком всасывающего клапана через его седло, а другой соединен шарнирно со штоком гидравлического амортизатора двустороннего действия, связанного с опорой скольжения, причем поршень гидравлического амортизатора двустороннего действия снабжен рабочими дроссельными отверстиями прямого и обратного ходов, оснащенными соответствующими подпружиненными к торцам поршня шайбами прикрытия.

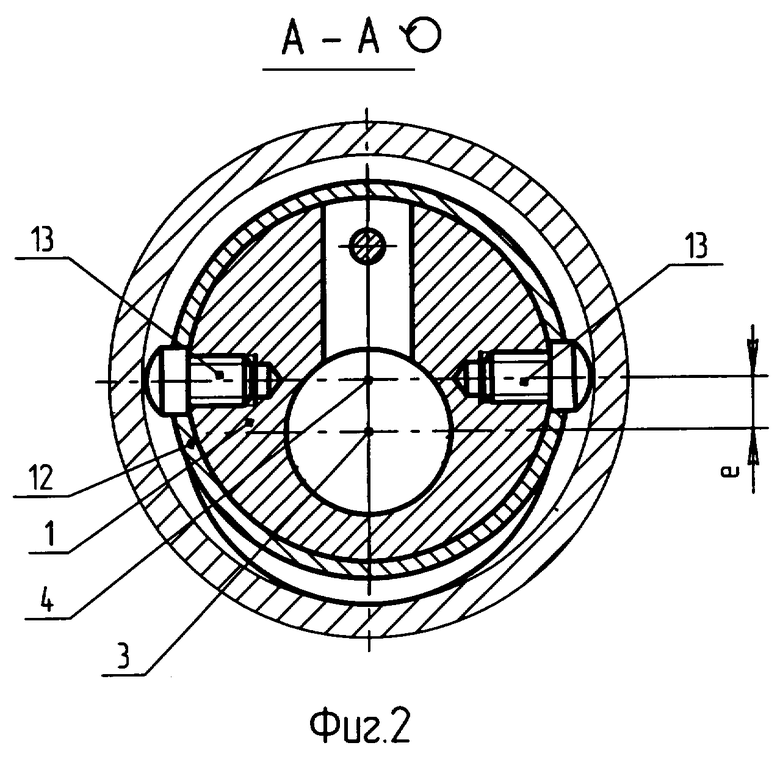

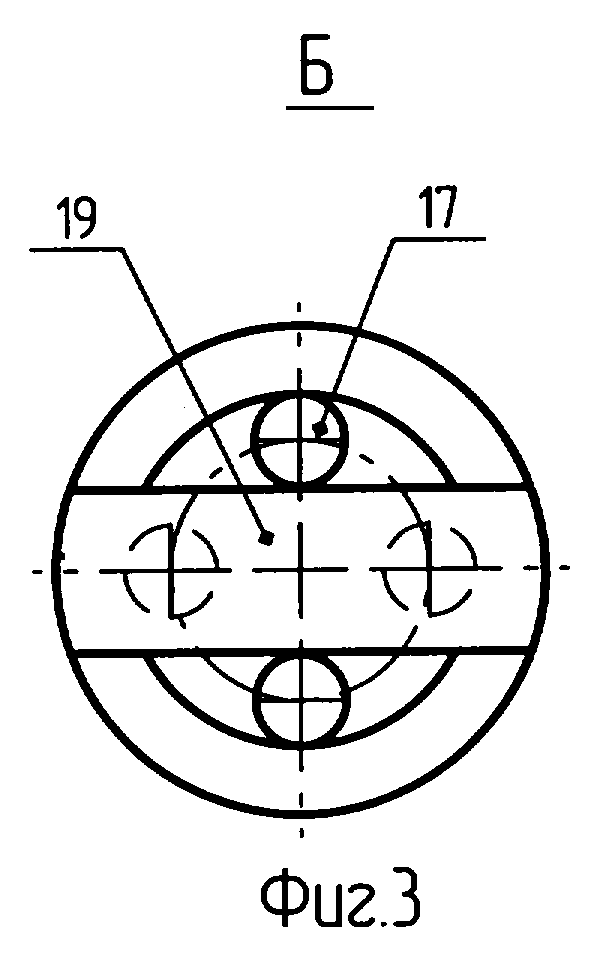

На фиг.1 изображен продольный разрез самоустанавливающегося всасывающего клапана глубинного штангового насоса (в дальнейшем, всасывающего клапана), спущенного в наклонно направленную скважину; на фиг.2 - разрез по линии А-А на фиг.1; на фиг.3 - вид по стрелке Б на фиг.1 на клапанную клетку с грузом; на фиг.4 - продольный разрез гидравлического амортизатора двустороннего действия в момент открытия шарика всасывающего клапана; на фиг.5 - продольный разрез гидравлического амортизатора двустороннего действия в момент закрытия шарика всасывающего клапана.

Корпус клапана 1 (фиг.1) соединен с удлинительным ниппелем 2 эксцентрично с эксцентриситетом е (фиг.1, 2), образованным между осью 3 насоса (не показан) и осью 4 корпуса клапана 1, посредством накидной гайки 5, расположенной на кольцевом выступе 6 удлинительного ниппеля 2. Корпус клапана 1 и удлинительный ниппель 2 имеют общую цилиндрическую поверхность разъема, снабженного уплотнениями 7, благодаря чему образуется герметичная поворотная пара. С другой стороны к корпусу клапана 1 присоединен приемный фильтр 8, расположенный соосно с насосом.

Нижнее окончание насоса вместе с корпусом клапана 1 и верхним трубчатым окончанием приемного фильтра 8 расположено на опоре скольжения 9 с возможностью возвратно-поступательного движения. Опора скольжения 9 контактирует с обсадной колонной 10 и находится в прижатом к последней положении под весом нижнего окончания насоса благодаря эксцентритету е, а клапанная клетка 11 при этом занимает вертикальное положение (фиг.1). Угол α между осью клапанной клетки 11 и осью 3 насоса задается заранее в соответствии с наклоном скважины на данном участке. Основная тяжесть нижнего окончания насоса приходится к центру тяжести, совпадающему с осью 3 насоса (фиг.2), смещенной от оси 4 корпуса клапана 1 на величину эксцентриситета е. Корпус клапана 1 оснащен кожухом 12, прикрепленным с помощью соединительных элементов в виде боковых ограничителей 13. Боковые ограничители 13 расположены на корпусе клапана 1 большего диаметра, чем диаметр насоса, причем эксцентрично, благодаря чему происходит самоустановление поворотного корпуса клапана 1 в рабочее положение (фиг.1).

В клапанной клетке 11 (фиг.1) расположены шарик всасывающего клапана 14, седло клапана 15 с держателем седла 16. В верхнем ограничителе шарика всасывающего клапана 14 выполнены отверстия 17 (фиг.1, 3) для прохождения добываемой жидкости и центральное отверстие под соответствующий центральный стержень 18 груза 19, расположенного на клапанной клетке 11 и входящего в механизм управления всасывающим клапаном. Груз 19 своим центральным стержнем 18 сидит на шарике всасывающего клапана 14 и в процессе работы находится во взаимодействии с последним.

Другая часть механизма управления всасывающего клапана представляет из себя установленный на шарнире 20 толкатель 21, один конец которого расположен с возможностью взаимодействия с шариком всасывающего клапана 14 через его седло 15, а другой соединен посредством шарнира 22 со штоком 23 гидравлического амортизатора 24 двустороннего действия, установленного на качающейся опоре 25 опоры скольжения 9.

Поршень 26 (фиг.4, 5) гидравлического амортизатора 24 (фиг.1) двустороннего действия снабжен с двух сторон штоками 23 одинакового диаметра, что обуславливает переток через поршень 26 одинакового объема рабочей жидкости (масла) из одной полости цилиндра 27 в другую по отношению к поршню 26. Каждый из штоков 23 установлен в центральном отверстии, предусмотренном в торцах 28 цилиндра 27 и оснащенном уплотнительным элементом 29. Поршень 26 снабжен рабочими дроссельными отверстиями прямого 30 и обратного 31 хода, расположенными на соответствующих диаметрах поршня 26 и прикрываемыми индивидуальными шайбами соответственно прямого 32 и обратного 33 хода. При этом каждая из шайб 32, 33 поджата своими пружинами прямого 34 и обратного 35 хода, рассчитанными на соответствующее усилие для открытия и закрытия шарика всасывающего клапана 14 (фиг.1).

Всасывающий клапан работает следующим образом. Перед спуском в скважину всасывающий клапан подвергается техническому осмотру с целью выявления работоспособности поворотной пары, что означает корпус клапана 1 должен без заеданий поворачиваться относительно цилиндра. Кроме того, производится гидравлическое испытание поворотной пары и всасывающего клапана в его закрытом положении.

Всасывающий клапан спускается в скважину на колонне насосно-компрессорных труб (НКТ) в сборе с цилиндром насоса (не показаны), удлинительным ниппелем 2, приемным фильтром 8. После спуска всасывающий клапан принимает свое рабочее положение (фиг.1), при котором корпус клапана 1 вместе с клапанной клеткой 11 за счет эксцентриситета е самоустанавливается.

При движении плунжера (не показан) вверх расположенный в нем нагнетательный клапан закрывается, шарик всасывающего клапана 14 (фиг.1) открывается за счет известного механизма образования разности давлений в подплунжерной полости и на приеме насоса. Однако при добыче вязкой нефти и нефти с повышенным содержанием парафина и т.п. необходимо предпринять дополнительные меры для открытия шарика всасывающего клапана 14, т.е. использовать механизм управления последним. При движении плунжера вверх корпус клапана 1 вместе с нижним окончанием насоса также перемещается вверх на некоторую величину, и связанный со штоком 23 гидравлического амортизатора 24 двустороннего действия толкатель 21 поворачивается на шарнире 20 на некоторый угол и переходит из положения 36 в положение 37, переводя шарик всасывающего клапана 14 в положение 38 “Открыто”, что соответствует его принудительному открытию. При этом шайба 32 (фиг.4) прямого хода отводится от поршня 26 и поршень 26 начинает двигаться на открытие шарика всасывающего клапана 14 вместе с грузом 19, пропуская рабочую жидкость через рабочие дроссельные отверстия прямого 30 хода и отверстия 39 в шайбе прикрытия 32 прямого хода в направлении 40. Одновременно нижнее окончание насоса, расположенное на опоре скольжения 9 через трубчатое окончание приемного фильтра 8, перемещается вверх.

При движении плунжера вниз нагнетательный клапан (не показан) открывается, чему должно предшествовать обязательное закрытие шарика всасывающего клапана 14. Нижнее окончание насоса вместе с корпусом клапана 1 (фиг.1) перемещается вниз на некоторую величину, и связанный со штоком 23 гидравлического амортизатора 24 двустороннего действия толкатель 21 поворачивается на шарнире 20 на некоторый угол и переходит из положения 37 в положение 36 - “Закрыто”, отойдя тем самым от шарика всасывающего клапана 14 вниз, позволив последнему сесть в седло под действием дополнительного груза 19, масса которого превосходит массу шарика всасывающего клапана 14, что обеспечивает его принудительное закрытие. При этом шайба прикрытия 33 (фиг.5) обратного хода отводится от поршня 26 и поршень 26 начинает двигаться на закрытие шарика всасывающего клапана 14 вместе с грузом 19, пропуская рабочую жидкость через рабочие дроссельные отверстия обратного 31 хода и отверстия 39 в шайбе прикрытия 32 прямого хода в направлении 41. Одновременно нижнее окончание насоса, расположенное на опоре скольжения 9 через верхнее трубчатое окончание приемного фильтра 8, перемещается вниз.

Самоустанавливающийся управляемый всасывающий клапан глубинного штангового насоса обеспечивает надежную работу этого клапана в условиях добычи высоковязкой, с повышенным содержанием парафина нефти из наклонно направленных скважин, предотвращает преждевременное истирание эксплуатационной колонны на участке контактирования ее с насосом.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОУСТАНАВЛИВАЮЩИЙСЯ КЛАПАН ГЛУБИННОГО НАСОСА | 2009 |

|

RU2382904C1 |

| САМОУСТАНАВЛИВАЮЩИЙСЯ ВСАСЫВАЮЩИЙ КЛАПАН ГЛУБИННОГО ШТАНГОВОГО НАСОСА | 2003 |

|

RU2238430C1 |

| ГЛУБИННЫЙ ШТАНГОВЫЙ НАСОС | 1999 |

|

RU2157450C1 |

| САМОУСТАНАВЛИВАЮЩИЙСЯ КЛАПАН ШТАНГОВОГО ГЛУБИННОГО НАСОСА | 2016 |

|

RU2616145C1 |

| ГЛУБИННЫЙ ШТАНГОВЫЙ НАСОС | 2011 |

|

RU2462616C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ ВСТАВНОЙ НАСОС | 2001 |

|

RU2208704C2 |

| Дифференциальная штанговая насосная установка | 2021 |

|

RU2763235C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2005 |

|

RU2290537C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ РАБОТЫ ВСАСЫВАЮЩЕГО КЛАПАНА ГЛУБИННОГО ШТАНГОВОГО НАСОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2258836C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ РАБОТЫ ВСАСЫВАЮЩЕГО КЛАПАНА ГЛУБИННОГО ШТАНГОВОГО НАСОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2258837C2 |

Устройство предназначено для использования в области нефтедобывающей промышленности в скважинных штанговых насосных установках. Корпус клапана выполнен в диаметре больше, чем насос и установлен эксцентрично относительно насоса и с возможностью поворота друг относительно друга. Ось клапанной полости расположена под углом к оси насоса и находится в одной плоскости вместе с эксцентриситетом, образованным между корпусом клапана и насосом. Насос вместе с корпусом клапана расположен на контактирующей с обсадной колонной опоре скольжения с возможностью возвратно-поступательного движения. Всасывающий клапан снабжен механизмом управления, выполненным в виде груза, расположенного на клапанной клетке и соединенного с центральным стержнем, установленным в верхнем ограничителе шарика всасывающего клапана с возможностью взаимодействия с последним. Другая часть механизма управления представляет из себя установленный на шарнире толкатель, один конец которого расположен с возможностью взаимодействия с шариком всасывающего клапана через седло, а другой соединен шарнирно со штоком гидравлического амортизатора двустороннего действия, связанного с опорой скольжения. Поршень гидравлического амортизатора двустороннего действия снабжен рабочими дроссельными отверстиями прямого и обратного хода, оснащенными соответствующими подпружиненными к торцам поршня шайбами прикрытия. Обеспечивает надежную работу клапана в условиях добычи высоковязкой, с повышенным содержанием парафина нефти из наклонно направленных скважин, предотвращает преждевременное истирание эксплуатационной колонны на участке контактирования ее с насосом. 5 ил.

Самоустанавливающийся управляемый всасывающий клапан глубинного штангового насоса, предназначенный для работы в наклонно-направленных скважинах, включающий корпус клапана, соединенный с цилиндром насоса посредством муфт и удлинительного ниппеля с одной стороны, а с другой - с приемным фильтром, установленным соосно с цилиндром, выполненную в корпусе клапана и сообщенную с подплунжерной полостью клапанную полость клапанной клетки с верхним ограничителем шарика всасывающего клапана, седлом и держателем седла клапана, отличающийся тем, что корпус клапана выполнен в диаметре больше, чем диаметр насоса и установлен эксцентрично относительно насоса и с возможностью поворота друг относительно друга, ось клапанной полости расположена под углом к оси насоса и находится в одной плоскости вместе с эксцентриситетом, образованным между корпусом клапана и насосом, насос вместе с корпусом клапана расположены на контактирующей с обсадной колонной опоре скольжения с возможностью возвратно-поступательного движения, всасывающий клапан снабжен механизмом управления, выполненным в виде груза, расположенного на клапанной клетке и соединенного с центральным стержнем, установленным в верхнем ограничителе шарика всасывающего клапана с возможностью взаимодействия с последним, а другая часть механизма управления представляет из себя установленный на шарнире толкатель, один конец которого расположен с возможностью взаимодействия с шариком всасывающего клапана через седло, а другой соединен шарнирно со штоком гидравлического амортизатора двустороннего действия, связанного с опорой скольжения, причем поршень гидравлического амортизатора двустороннего действия снабжен рабочими дроссельными отверстиями прямого и обратного хода, оснащенными соответствующими подпружиненными к торцам поршня шайбами прикрытия.

| ОАО “Ижнефтемаш”, Глубинные штанговые насосы, Каталог, 2001, №2, с.35 | |||

| Скважинный штанговый насос для добычи нефти из наклонных скважин | 1990 |

|

SU1779777A1 |

| Доменная газотурбинная установка | 1979 |

|

SU840420A1 |

| US 4332533 A, 01.06.1982 | |||

| Система ситуационного управления | 1988 |

|

SU1614000A1 |

Авторы

Даты

2004-12-10—Публикация

2003-06-30—Подача