Изобретение относится к теплообменным аппаратам и может быть использовано в теплоэнергетической промышленности.

Известен теплообменник с патрубками подвода и отвода теплоносителей, содержащий систему коаксиальных обечаек, введенных одна в другую с образованием кольцевых каналов для рабочих сред, уплотненных со стороны торцевых участков обечаек (1).

Обечайки жестко скреплены между собой попарно и каналы по одному из теплоносителей объединены с образованием зигзагообразного контура.

По второму теплоносителю зигзагообразный контур не организован и объединение каналов не представляется возможным, что приводит к увеличению габаритов теплообменника в целом.

Недостатком указанного технического решения являются значительные габариты теплообменника и усложненность его изготовления.

Ближайшим техническим решением является теплообменник с патрубками подвода и отвода теплоносителей, содержащий систему коаксиальных обечаек, смещенных друг относительно друга по оси и введенных одна в другую с образованием кольцевых каналов для рабочих сред, уплотненных со стороны торцевых участков обечаек (2).

В указанном техническом решении обечайки смещены по оси друг относительно друга в одном направлении и зигзагообразные контуры организованы для обоих теплоносителей. В результате смещения обечаек в одну сторону, поверхности торцевых участков обечаек выводятся из теплообмена, что приводит к увеличению габаритов теплообменника.

Недостатком указанного технического решения являются значительные габариты теплообменника.

Целью изобретения является снижение габаритов теплообменника.

Указанная цель достигается тем, что в известном теплообменнике с патрубками подвода и отвода теплоносителей, содержащем систему коаксиальных обечаек, смещенных друг относительно друга по оси и введенных одна в другую с образованием кольцевых каналов для рабочих сред, уплотненных со стороны торцевых участков обечаек, каждая из внутренних обечаек выполнена с длиной, превышающей длину смежной наружной обечайки, ориентирована одним из своих торцевых участков в плоскости соответствующего торца наружной обечайки и выведена другим торцевым участком за пределы наружной обечайки, причем торцевые участки смежных обечаек выведены в противоположные стороны.

Известен способ сборки теплообменника, включающий установку обечаек одна в другую с образованием кольцевых зазоров и уплотнение зазоров на торцевых участках обечаек (2).

В указанном техническом решении внутренние обечайки поочередно вводят во внешние с одной стороны с последующим осевым поджатием образованной системы обечаек. Осевое поджатие создает дополнительную нагрузку на крепление кольцевых уплотнителей и накладывает ограничения на состав и исходные параметры рабочих сред, что снижает надежность работы теплообменника и технологичность его изготовления.

Целью изобретения является повышение надежности работы теплообменника и технологичности его изготовления.

Указанная цель достигается тем, что в известном способе сборки теплообменника, включающем установку обечаек одна в другую с образованием кольцевых зазоров и уплотнение зазоров на торцевых участках обечаек, предварительно, перед установкой каждой из обечаек, на один из ее торцевых участков закрепляют кольцевой уплотнитель, перекрывающий смежные кольцевые зазоры по обе стороны упомянутой обечайки, а сам процесс установки обечаек ведут последовательным вводом внутренних обечаек свободными от уплотнителя торцевыми участками вплоть до совпадения торцевого участка с уплотнителем с плоскостью торца смежной наружной обечайки, причем каждую последующую обечайку вводят с противоположной стороны относительно направления ввода предыдущей обечайки.

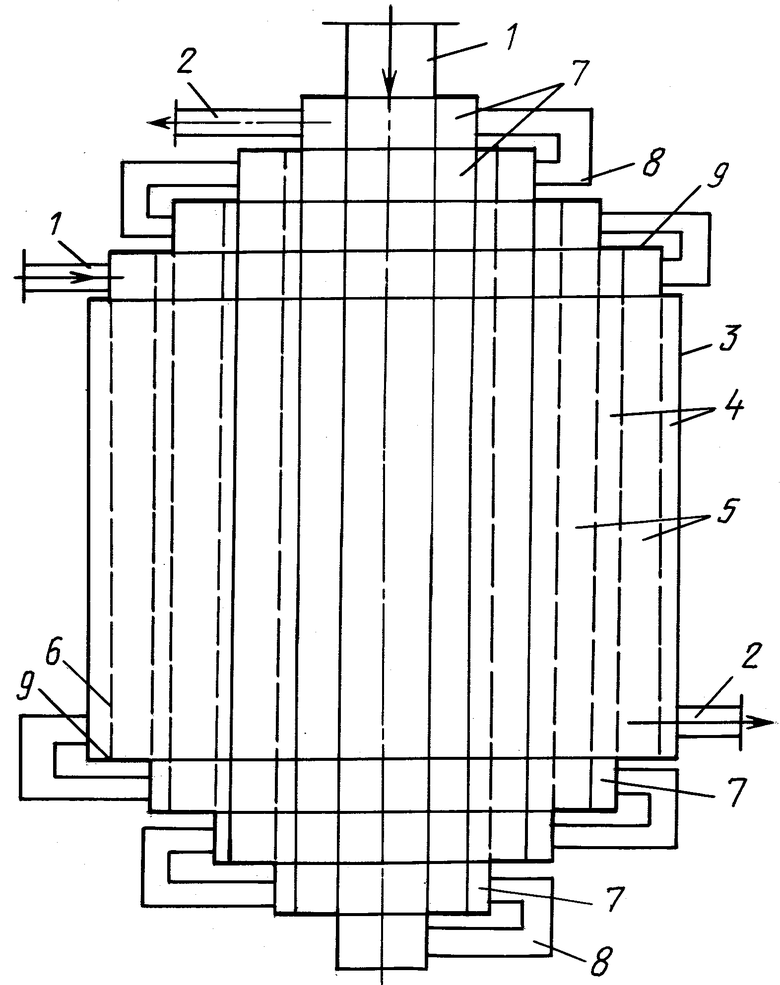

На чертеже схематично изображен описанный теплообменник.

Теплообменник с патрубками подвода 1 и отвода 2 теплоносителей содержит систему коаксиальных обечаек 3 (на приведенном чертеже 9 обечаек), смещенных друг относительно друга по оси и введенных одна в другую с образованием кольцевых каналов 4 и 5 для рабочих сред.

Кольцевые каналы 4 и 5 в общем случае могут быть снабжены вставками любой известной формы (спиральные, прямоугольные и т.д.), с помощью которых в каждом из кольцевых каналов 4 и 5 образуется многоходовое движение теплоносителя.

Кольцевые каналы 4 и 5 уплотнены со стороны торцевых участков 6 и 7 обечаек 3 с помощью кольцевых уплотнителей. Каждая из внутренних обечаек 3 выполнена с длиной, превышающей длину смежной наружной обечайки, ориентирована одним из своих торцевых участков 6 в плоскости соответствующего торца наружной обечайки и выведена другим торцевым участком 7 за пределы наружной обечайки, причем торцевые участки смежных обечаек выведены в противоположные стороны. Торцевые участки 7 внутренних обечаек 3 снабжены перепускными патрубками 8, сообщающими соответствующие кольцевые каналы с образованием зигзагообразных теплообменных контуров для обоих теплоносителей.

Сборка описанного теплообменника осуществляется следующим образом.

Предварительно, перед установкой обечаек, на торцевой участок 6 внешней обечайки устанавливают кольцевой уплотнитель 9, перекрывающий внутренний зазор 4, а на торцевые участки 6 каждой внутренней обечайки 3 устанавливают кольцевой уплотнитель 9, перекрывающий смежные кольцевые зазоры 4 и 5 по обе стороны упомянутой обечайки. В общем случае кольцевые зазоры 4 и 5 могут иметь разную ширину, соответственную ширину должен иметь и кольцевой уплотнитель 9. Затем во внешнюю обечайку со стороны ее торцевого участка без кольцевого уплотнителя вводят внутреннюю обечайку торцевым участком 7 до совпадения ее торцевого участка 6 с кольцевым уплотнителем 9 с плоскостью торцевого участка внешней обечайки. Далее процесс установки обечаек ведут аналогичным образом последовательным вводом внутренних обечаек свободными от уплотнителя торцевыми участками 7 вплоть до совпадения торцевого участка 6 с уплотнителем 9 с плоскостью торца смежной наружной обечайки, причем каждую последующую внутреннюю обечайку вводят с противоположной стороны относительно направления ввода предыдущей обечайки. Затем на торцевых участках 7 всех обечаек закрепляют перепускные патрубки 8 и соответствующим образом соединяют их с образованием зигзагообразного контура по обоим теплоносителям.

При включении теплообменника в работу, рабочие среды проходят каждая по своему зигзагообразному контуру, теплообмениваются друг с другом и выводятся по технологическому назначению.

Таким образом, предложенное техническое решение снижает габариты теплообменника, повышает технологичность изготовления и надежность его работы.

Источники информации, принятые во внимание

1. Патент России №2094725, МПК F 28 D 7/10, 1995 г.

2. Патент России №2036407, МПК F 28 D 7/10, 1992 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 2018 |

|

RU2704550C1 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2719244C1 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2719260C1 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2719251C1 |

| РАДИАЛЬНО-ПЛАСТИНЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2015 |

|

RU2619432C2 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2718864C1 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2704553C1 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2703779C1 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2699769C1 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2699770C1 |

Изобретение предназначено для применения в теплообменных аппаратах, а также может быть использовано в теплоэнергетической промышленности. Теплообменник содержит патрубки подвода и отвода теплоносителей, систему коаксиальных обечаек, смещенных друг относительно друга по оси и введенных одна в другую с образованием кольцевых каналов для рабочих сред, уплотненных со стороны торцевых участков обечаек, причем каждая из внутренних обечаек выполнена с длиной, превышающей длину смежной наружной обечайки и ориентирована одним из своих торцевых участков в плоскости соответствующего торца наружной обечайки, а другим торцевым участком выведена за пределы наружной обечайки, кроме того, торцевые участки смежных обечаек выведены в противоположные стороны. Способ сборки теплообменника включает установку обечаек одна в другую с образованием кольцевых зазоров и уплотнение зазоров на торцевых участках обечаек, причем предварительно, перед установкой каждой из обечаек, на один из ее торцевых участков закрепляют кольцевой уплотнитель, перекрывающий смежные кольцевые зазоры по обе стороны упомянутой обечайки, а сам процесс установки обечаек ведут последовательным вводом внутренних обечаек свободными от уплотнителя торцевыми участками вплоть до совпадения торцевого участка с уплотнителем с плоскостью торца смежной наружной обечайки, причем каждую последующую обечайку вводят с противоположной стороны относительно направления ввода предыдущей обечайки. Изобретение позволяет снизить габариты теплообменника. 2 с.п. ф-лы, 1 ил.

| ТЕПЛООБМЕННИК | 0 |

|

SU186906A1 |

| ТЕПЛООБМЕННИК | 1992 |

|

RU2036407C1 |

| Теплообменный элемент | 1980 |

|

SU901797A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2094725C1 |

| ТЕПЛООБМЕННИК ТИПА ТРУБА В ТРУБЕ | 1995 |

|

RU2088873C1 |

| Теплообменный элемент | 1984 |

|

SU1151810A2 |

| SU 1590910 A1, 07.09.1990. | |||

Авторы

Даты

2004-12-10—Публикация

2003-03-06—Подача