Изобретение относится к устройствам для автоматической балансировки роторов в процессе их вращения.

Известны устройства для автоматической балансировки роторов в процессе их вращения, содержащие распределительную емкость, периферийные балансировочные резервуары, соединенные с ней, и клапаны, установленные на выходе из распределительной емкости /см. патент США №2549756, кл. G 01 М 1/38, 1951 [1];Вибрации в технике. Справочник под ред. чл.-кор. АН СССР К.В.Фролова, том. 6, М., “Машиностроение”, 1981, стр. 74-75, рис. 27 [2]/.

Однако данные устройства характеризуются низкой точностью балансировки вследствие отсутствия позиционных сил упругости, оказывающих противодействие центробежным силам инерции, действующим на жидкость, низкой производительностью, связанной с трудностью возврата устройства в первоначальное уравновешенное состояние, а также невозможностью закрепощения /фиксации/ сбалансированного состояния ротора и, соответственно, поддержания этого состояния после остановки процесса вращения ротора.

Известны также устройства для автоматической балансировки роторов, в которых позиционные силы упругости, противодействующие силам инерции, действующим на жидкость, создаются либо специальными упругими консольными элементами с балансировочными массами на концах / см. а.с. СССР №968640, кл. G 01 М 1/12, 1978 [3]/, либо упругими диафрагмами, герметично закрывающими выходы в балансировочные резервуары / см. а.с. СССР №836541, кл. G 01 М 1/38, 1976 [4]/, либо упругими стенками кольцевой камеры, заполненной балансировочной жидкостью /см. а.с. СССР №1030687, кл. G 01 М 1/38, 1981 [5]/, при этом в устройстве [5] балансировочная жидкость имеет свойство увеличения вязкости от состояния текучести до полного отвердевания в процессе балансировки.

Недостатками известных устройств, даже при использовании в качестве балансировочной жидкости отвердевающей жидкости по устройству [5], являются сравнительно низкие точность и стабильность процесса балансировки. Это объясняется невозможностью обеспечения абсолютного постоянства угловой скорости вращения ротора в процессе балансировки, резким скачкообразным изменением положения упругого элемента при малейшем изменении угловой скорости ротора, то есть предельно сильной зависимостью положения жидкости под действием центробежных сил и сил упругости от угловой скорости вращения ротора и, как следствие, значительной вероятностью резкого смещения жидкости и серьезным нарушением уже полностью сбалансированного состояния ротора при малейшем изменении его угловой скорости до момента окончательного отвердевания жидкости. На практике это проявляется в том, что при приближении к завершению процесса балансировки перед своим отвердеванием жидкость занимает неустановившееся стационарное положение, а за счет некоторых вариаций угловой скорости совершает скачки относительно этого положения. При этом момент потери жидкостью состояния текучести достаточно случаен, что приводит к низким точности и стабильности балансировочного процесса.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является шаровое устройство для автоматической балансировки роторов, содержащее заполненную маслом обойму с несколькими шарами, центральная ось которой совпадает с осью вращения ротора, нижняя и верхняя части обоймы выполнены цилиндрическими, а средняя часть, плавно соединяющая верхнюю и нижнюю части, - конической, причем шары, будучи установлены в один слой с контактом друг с другом в окружном направлении, полностью занимают объем нижней части обоймы /см. справочник [2], стр. 75-76, рис. 28 а/, и принятое за прототип.

Недостатками устройства-прототипа являются предельно ограниченные функциональные возможности, низкие точность и стабильность процесса балансировки. Это объясняется возможностью осуществления балансировки только при вертикальной ориентации оси ротора, невозможностью закрепощения и фиксации сбалансированного состояния ротора, отсутствием позиционных сил упругости, действующих на шары при их перемещении за счет центробежных сил инерции, мгновенным “уходом” шаров вниз со скачкообразным нарушением сбалансированного состояния ротора при малейших вариациях угловой скорости относительно установившегося значения.

Сущность изобретения заключается в создании устройства для автоматической балансировки роторов, позволяющего реализовать в процессе вращения ротора эффект автоматической самобалансировки за счет вязко-упругого перераспределения относительно оси вращения положений дополнительных масс с разными плотностями, а также фиксировать данное сбалансированное состояние после прекращения вращения ротора.

Технический результат - расширение функциональных возможностей устройства, повышение точности и стабильности процесса балансировки.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве для автоматической балансировки роторов, содержащем соосную с ротором кольцевую камеру с размещенными в ней шарами одного диаметра и отвердевающей жидкостью, особенность заключается в том, что шары занимают весь объем камеры, а жидкость размещена в свободном пространстве между шарами, при этом одна часть шаров выполнена значительно более легкой и упругой по сравнению с другой частью шаров, а именно из материалов, плотности и модули объемной упругости которых соответственно отличаются примерно на порядок и четыре порядка. В частности, в качестве материалов для шаров использованы мягкая вулканизированная резина и сталь.

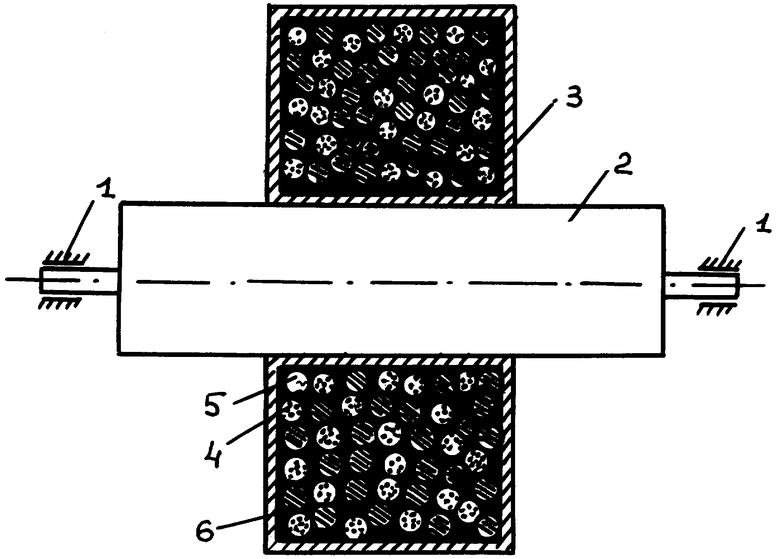

Сущность изобретения поясняется чертежом, где схематично изображено предлагаемое устройство для автоматической балансировки роторов, общий вид с продольным разрезом.

Устройство для автоматической балансировки роторов содержит соосную с установленным в опорах вращения 1 ротором 2 кольцевую камеру 3 с установленными в ней шарами 4, 5 и отвердевающей жидкостью 6, при этом шары 4, 5 занимают весь объем камеры 3, а жидость 6 размещена в свободном пространстве между шарам 4, 5, при этом одна часть шаров 4 выполнена значительно более легкой и упругой /на рис. они показаны точками/ по сравнению с другой частью шаров 5/ на рис. они показаны штриховкой/, а именно из материалов, плотности и модули объемной упругости которых соответственно отличаются примерно на порядок и четыре порядка. В качестве материала для более легких и упругих шаров 4 использована мягкая вулканизированная резина, а для шаров 5 - легированная сталь. Для шаров 4 плотность  модуль объемной упругости Е=0,5·107 Па, для шаров 5 соответственно ρ=7·10 3 кг/м3; Е=2·1011 Па. В качестве отвердевающей жидкости в устройстве использован клей ВК-32-200 на основе синтетических полиуретановых смол, время полного отвердевания которых не превышает 20-30 мин.

модуль объемной упругости Е=0,5·107 Па, для шаров 5 соответственно ρ=7·10 3 кг/м3; Е=2·1011 Па. В качестве отвердевающей жидкости в устройстве использован клей ВК-32-200 на основе синтетических полиуретановых смол, время полного отвердевания которых не превышает 20-30 мин.

Работа предлагаемого устройства осуществляется следующим образом.

Полностью заполняют камеру 3 с резьбовой крышкой /на рис крышка не показана/ шарами 4, 5 одного диаметра из резины 4 и стали 5 в пропорции примерно 50 на 50. Как показывают эксперименты, оптимальное соотношение между точностью балансировки и временем балансировочного процесса достигается при диаметрах шаров, близких к 2 мм. Уменьшение диаметра шаров обеспечивает более высокую точность балансировки, однако несколько удлиняет процесс балансировки. Все свободное пространство между шарами 4, 5 заполняют отвердевающей жидкостью 6 /клеем/, заворачивают резьбовую крышку камеры 3 и сообщают ротору 2 угловую скорость выше критической. Под действием центробежных сил инерции шары 4, 5 будут стремиться к периферии кольцевой камеры 3, причем более тяжелые шары 5 будут вытеснять /выжимать/ более легкие шары 4 ближе к оси вращения ротора 2, при этом за счет упругих деформаций шаров 4 такие взаимные перемещения будут сопровождаться возникновением позиционных сил упругости и вязкоупругих сил со стороны вязкой жидкости 6, расположенной в зазорах между шарами 4, 5. На основании действия эффекта динамической самобалансировки /автоматического центрирования/ вращающегося ротора 2 /данный эффект слишком хорошо изучен, поэтому описывать его динамику по мнению автора нецелесообразно/ взаимное относительное смещение и перераспределение шаров 4, 5 происходит до достижения полной балансировки ротора 2 относительно его оси вращения с заданной степенью точности. Как показали эксперименты, в худшем случае непосредственно балансировочный процесс продолжается 2-3 мин. после чего при поддержании стабильной угловой скорости шары 4, 5 занимают установившееся положение и при продолжении данного режима вращения еще 5-10 мин шары 4, 5 фиксируются в данном состоянии отвердевающей жидкостью 6. Дальнейшее выключение режима вращения и выдержка в течение 10-20 мин позволят жидкости 6 с шарами 4, 5 окончательно принять состояние единого абсолютно твердого тела.

Широкие функциональные возможности данного устройства очевидны. В отличие от устройства-прототипа балансировочный процесс здесь не зависит от ориентации ротора в пространстве /там должна быть только вертикальная ориентация/. В предлагаемом устройстве эффект самобалансировки действует не только во время поддержания вращения, а фиксируется и становится неотъемлемым свойством данной динамической системы при ее эксплуатации в широком диапазоне частот внешних воздействий и угловых скоростей. Особо следует остановиться на повышении точности и стабильности процесса балансировки. В устройстве-прототипе при малейшем нарушении стабильности угловой скорости в процессе балансировки шары из своих верхних положений мгновенно “сваливаются” вниз на меньшие диаметры, в результате чего достигнутый эффект самобаланасировки скачкообразно нарушается. В предложенном устройстве процесс вытеснения тяжелыми шарами 5 более легких 4, то есть принятие системой своего нового динамического состояния, происходит постепенно с плавным преодолением упругих и вязкоупругих сил, нарастанием упругих деформаций /в устройстве-прототипе это новое состояние занимается практически скачком/. Поэтому при кратковременных отклонениях угловой скорости от своих стационарных значений /естественно, до отвердения жидкости/ в предлагаемой динамической системе практически не нарушается новое установившееся динамическое состояние. Этим и объясняется возможность балансировки в предлагаемом устройстве с наперед заданной степенью точности при наличии высокой стабильности балансировочного процесса, то есть практически невозможностью случайных сбоев, отклонений и т.д. при проведении балансировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2003 |

|

RU2241968C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2005 |

|

RU2296308C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2005 |

|

RU2289800C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2005 |

|

RU2296309C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2001 |

|

RU2189021C1 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРОВ | 2004 |

|

RU2256892C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2003 |

|

RU2259545C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2003 |

|

RU2241214C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2002 |

|

RU2231766C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ И МНОГОКРАТНОЙ БАЛАНСИРОВКИ РОТОРОВ | 2004 |

|

RU2255316C1 |

Изобретение относится к испытательной технике. Устройство для автоматической балансировки роторов состоит из соосной с ротором кольцевой камеры с размещенными в ней шарами одного диаметра. В зазорах между шарами размещена отвердевающая жидкость. Одна часть шаров выполнена значительно более легкой и упругой по сравнению с другой частью шаров так, что величины плотности и модуля объемной упругости материала более легких и упругих шаров отличаются от соответствующих величин остальных шаров на порядок и четыре порядка. В качестве материалов шаров использованы мягкая вулканизированная резина СКБ и сплав ВНЖ. Технический результат: повышение достоверности испытаний. 1 з.п. ф-лы, 1 ил.

| Автоматическое балансировочное устройство | 1982 |

|

SU1048342A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2000 |

|

RU2171457C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УРАВНОВЕШИВАНИЯ РОТАТИВНЫХ СИСТЕМ | 1999 |

|

RU2158907C1 |

| GB 1478803 А, 06.07.1977. | |||

Авторы

Даты

2004-12-10—Публикация

2003-08-05—Подача