Предшествующий уровень техники

Настоящее изобретение относится к использованию впитывающих частиц во впитывающих структурах и к одноразовым впитывающим изделиям. В частности, настоящее изобретение относится к впитывающим частицам, позволяющим эффективно обрабатывать комплексные жидкости.

Известно использование впитывающих частиц в одноразовых впитывающих изделиях. Использование таких впитывающих частиц обычно ограничено поглощением запахов в одноразовых впитывающих изделиях персонального ухода, в таких как гигиенические продукты для женщин и т.п. При этом, однако, более широкое использование таких впитывающих частиц во впитывающих структурах и одноразовых впитывающих изделиях было до настоящего времени в некоторой степени ограничено из-за ограниченной эффективности впитывающих частиц при обработке комплексных жидкостей. Таким образом, было бы желательно улучшить эффективность впитывающих частиц при обработке комплексных жидкостей, что потенциально могло бы привести к расширению использования таких впитывающих частиц во впитывающих структурах и в одноразовых впитывающих изделиях.

Краткое описание изобретения

Настоящее изобретение направлено на решение трудностей и проблем, связанных с изделиями известного уровня техники, в связи с чем были проведены интенсивные исследования, направленные на разработку впитывающих частиц, которые проявляют эффективность при обработке комплексных жидкостей. При проведении таких исследований изобретатели обнаружили, что некоторые впитывающие материалы проявляют эффективность при обработке комплексных жидкостей. Эффективность этих впитывающих материалов может быть улучшена при соответствующем выборе подходящего распределения размеров пор. В результате улучшенной эффективности впитывающие материалы, в соответствии с настоящим изобретением, позволяют расширить сферу использования впитывающих частиц во впитывающих структурах и одноразовых впитывающих изделиях.

В одном из вариантов осуществления настоящего изобретения впитывающие изделия включают средство удержания и частицы, по меньшей мере, одного впитывающего материала. В средстве удержания от приблизительно 20 до приблизительно 50 процентов впитывающих частиц имеют объем пор, составленный порами, размер которых превышает приблизительно 100 микрон, для поглощения комплексных жидкостей и распределения комплексных жидкостей. Приблизительно от 80 до приблизительно 50 процентов объема пор впитывающих частиц приходится поры с размером меньше приблизительно 100 микрон, которые предназначены для удержания комплексных жидкостей. Средство удержания содержит от приблизительно 10 до приблизительно 100 процентов впитывающих частиц от общей массы средства удержания и впитывающих частиц.

В другом варианте осуществления настоящего изобретения впитывающее изделие включает средство удержания и частицы, по меньшей мере, одного впитывающего материала. В средстве удержания, от приблизительно 10 до приблизительно 100 процентов впитывающих частиц имеют проницаемость, по меньшей мере, приблизительно 1000 К. Впитывающие частицы присутствуют в средстве удержания в количестве от приблизительно 10 до приблизительно 100 процентов от общей массы средства удержания и впитывающих частиц.

В еще одном варианте осуществления настоящего изобретения впитывающее изделие включает средство удержания и частицы, по меньшей мере, из одного впитывающего материала. Впитывающие частицы в средстве удержания имеют способность удержания комплексной жидкости, составляющую, по меньшей мере, 2 г/г. Впитывающие частицы присутствуют в средстве удержания в количестве от приблизительно 10 до приблизительно 100 процентов от общей массы средства удержания и впитывающих частиц.

В еще одном варианте осуществления настоящего изобретения, впитывающее изделие включает средство удержания и частицы, по меньшей мере, из одного впитывающего материала. Впитывающие частицы в средстве удержания имеют минимальный средний размер частиц, составляющий, по меньшей мере, приблизительно 200 микрон со стандартным отклонением, по меньшей мере, приблизительно 25 процентов от среднего размера частиц. Впитывающие частицы присутствуют в средстве удержания в количестве от приблизительно 10 до приблизительно 100 процентов от общей массы средства удержания и впитывающих частиц.

В еще одном варианте осуществления настоящего изобретения впитывающее изделие включает средства удержания и частицы, по меньшей мере, из одного впитывающего материала. Впитывающие частицы средства удержания имеют многомодальное распределение размера частиц и присутствуют в средстве удержания в количестве от приблизительно 10 до приблизительно 100 процентов от общей массы средств удержания и впитывающих частиц.

Краткое описание чертежей

Эти и другие свойства, аспекты и преимущества настоящего изобретения станут в лучшей степени понятными при рассмотрении следующего описания прилагаемой формулы изобретения сопровождающих чертежей, на которых:

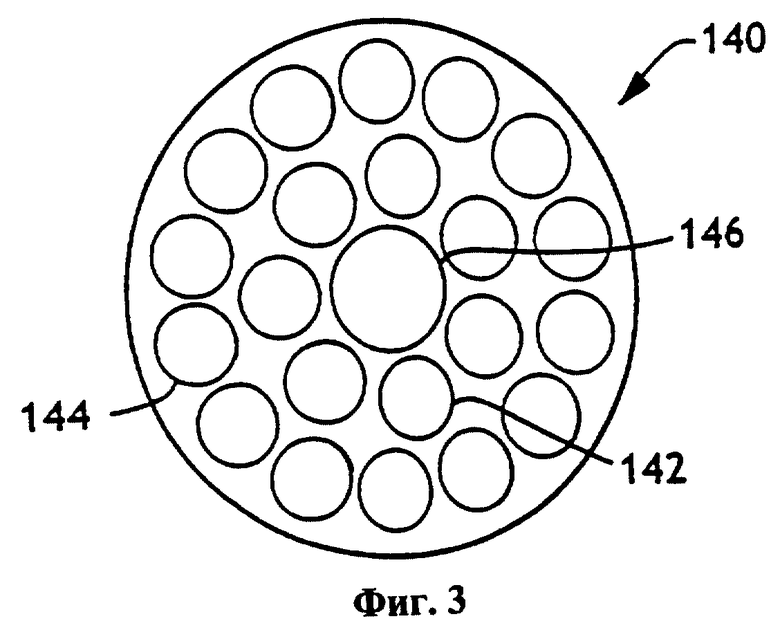

Фиг.1 изображает устройство, используемое для измерения распределения размеров пор впитывающего материала с использованием способа капиллярного давления;

Фиг.2 изображает устройство, используемое для определения величины проницаемости гелевого слоя (ПГС) впитывающего материала;

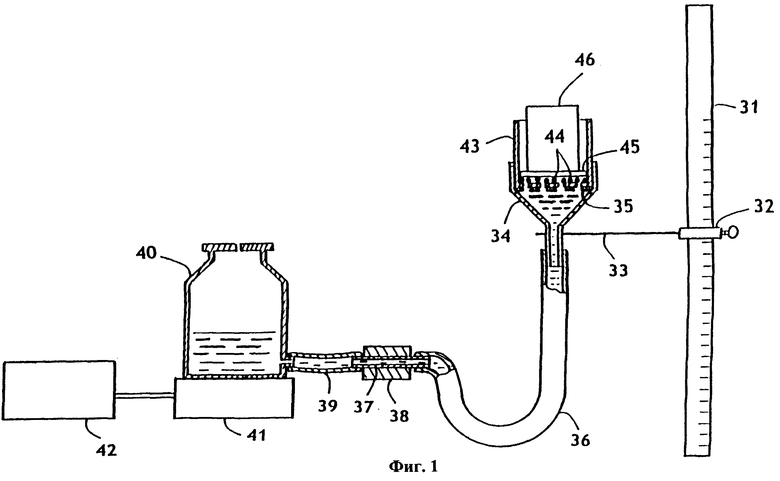

Фиг.3 изображает вид сверху головки поршня устройства, изображенного на Фиг.2.

Описание изобретения

Впитывающие материалы в соответствии с настоящим изобретением включают впитывающие частицы и впитывающие частицы, которые обработаны поверхностно-модифицирующим веществом. Термины "частица", "частицы", "макрочастица", "макрочастицы" и т.п. означают, что впитывающий материал, в общем, выполнен в форме отдельных частей. Частицы могут представлять собой гранулы, пыль, порошки или сферы. При этом частицы могут иметь любую требуемую форму, такую как, например, кубическую, стержнеобразную, многоугольную, сферическую или полусферическую, закругленную или полузакругленную, заостренную, неправильную и другие формы, имеющие большую величину отношения максимальный размер/минимальный размер, такие как иглы, хлопья и волокна, которые также рассматриваются для использовании в настоящем изобретении. Использование термина "частица" или "макрочастица" также может описывать агломераты, содержащие более одной частицы, макрочастицы или тому подобное, которые могут также содержать более одного типа абсорбента.

Используемый здесь термин "нетканый" относится к материалу, который имеет структуру, состоящую из отдельных волокон или нитей, которые являются взаимно переплетенными, но без определенного повторения.

Используемые здесь термины "эжектирование высокоскоростным потоком воздуха" или "волокна, полученные эжектированием высокоскоростным потоком воздуха" относятся к волокнам которые сформированы путем выдавливания расплавленного термопластичного материала в виде нитей из множества тонких, обычно круглых капилляров или фильер с последующим резким уменьшением диаметра выдавленных нитей.

Термин "совместно формованный", используемый здесь, предназначен для описания смеси волокон, полученных аэродинамическим способом из расплава и целлюлозных волокон, которая формируется с помощью воздуха, формирующего полимерный материал, получаемый аэродинамическим способом из расплава, при одновременном продувании суспендированных в воздухе целлюлозных волокон в поток волокон, получаемый аэродинамическим способом из расплава. Волокна, получаемые аэродинамическим способом из расплава, содержащие древесные волокна, собирают на формовочной ленте, на поверхности которой может быть расположен проницаемый материал, такой как материал из ткани, полученной эжектированием высокоскоростным потоком воздуха.

Используемая здесь фраза "волокна, полученные аэродинамическим способом из расплава" относится к волокнам, формируемым путем выдавливания расплавленного термопластического материала через множество тонких, обычно крутых капиллярных фильер в виде расплавленных нитей или волокон в поток высокоскоростного, обычно подогретого газа (например, воздуха), который вытягивает волокна из расплавленного термопластического материала так, что уменьшается их диаметр. После этого волокна, полученные аэродинамическим способом из расплава, переносятся высокоскоростным потоком газа и осаждаются на собирающей поверхности так что формируется тонколистовой материал из случайным образом распределенных волокон, полученных аэродинамическим способом из расплава.

Используемое здесь выражение "комплексная жидкость" описывает жидкость, обычно характеризующуюся как вязкоупругая жидкость, содержащая множество компонентов, имеющих неравномерные физические и/или химические свойства. Эти неравномерные свойства множества компонентов представляют собой проблему для повышения эффективности впитывающего материала при обработке комплексных жидкостей. В отличие от комплексных жидкостей, жидкости простого состава, такие как, например, моча, физиологический солевой раствор, вода и т.п., обычно характеризуются как жидкости с относительно низкой вязкостью, и обычно содержат один или большее количество компонентов, имеющих равномерные физические и/или химические свойства. В результате равномерных свойств один или большее количество компонентов жидкостей простого состава имеют, по существу, аналогичное поведение при впитывании или поверхностном поглощении.

Хотя комплексная жидкость, в общем, характеризуется здесь как включающая определенные компоненты, имеющие неоднородные свойства, каждый определенный компонент комплексной жидкости, в общем, имеет равномерные свойства. Рассмотрим для примера гипотетическую комплексную жидкость, имеющую три определенных компонента: красные кровяные тельца, молекулы белка крови и молекулы воды. При исследовании специалист в данной области техники сможет достаточно просто отличать каждый из этих трех определенных компонентов по их, в общем, однородным свойствам. Кроме того, при исследовании конкретного компонента, такого как компонент красных кровяных телец, специалист в данной области техники может легко определить, в общем, однородные свойства красных кровяных телец.

Термин "поверхность", используемый также во множественном числе, обычно относится здесь к внешней или самой верхней границе объекта, материала, структуры, частицы или тому подобному.

Используемая здесь фраза "впитывающее изделие" относится к устройствам, которые впитывают и содержат жидкие выделения тела, и, в частности, относится к устройствам, которые располагают непосредственно рядом с кожей для того, чтобы они впитывали и содержали различные жидкости, выделяемые из тела. Термин "одноразовый" используется здесь для описания впитывающих изделий, которые не предназначены для стирки или другого восстановления или повторного использования впихивающего изделия после однократного использования. Примеры таких одноразовых впитывающих изделий включают, но не ограничиваются ими: изделия, относящиеся к уходу за больными, включая хирургические простыни, халаты, стерильные перевязочные материалы; впитывающие изделия персонального ухода, такие как женские гигиенические изделия (например, гигиенические салфетки, прокладки и т.п.), подгузники, тренировочные трусы, изделия для больных, страдающих недержанием и т.п.; а также носовые платки.

Одноразовые впитывающие изделия, такие как, например, многие виды впитывающих изделий персонального ухода, обычно содержат проницаемый для жидкости верхний лист, не проницаемый для жидкости изнаночный лист, прикрепленный к верхнему листу, и впитывающую внутреннюю часть, расположенную между верхним листом и изнаночным листом. Одноразовые впитывающие изделия и их компоненты, включающие верхний лист, изнаночный лист, впитывающую внутреннюю часть и какие-либо отдельные из этих компонентов, содержат поверхность, обращенную к телу, и поверхность, обращенную к одежде. Используемый здесь термин "поверхность, обращенная к телу" означает поверхность изделия или компонента, которая предназначена для того, чтобы при носке она была расположена в непосредственной близости от тела пользователя, в то время, как "поверхность, обращенная к одежде" представляет собой противоположную сторону и предназначена для того, чтобы при носке она была повернута или расположена в непосредственной близости от нижнего белья пользователя, когда одноразовое впитывающее изделие надето на тело.

Хотя известно широкое разнообразие впитывающих материалов, настоящее изобретение относится в одном аспекте к правильному выбору впитывающих материалов, пригодных для использования при обработке комплексных жидкостей, таких как, например, кровь, менструальные выделения, выделения виде кала и мочи, назальные выделения и т.п. Впитывающие материалы, пригодные для использования в обращении с комплексными жидкостями, предпочтительно являются, по существу, смачиваемыми или гидрофильными в отношении комплексных жидкостей, позволяя, таким образом, комплексным жидкостям распределяться по поверхности частиц впитывающего материала. Кроме того, желательно, чтобы впитывающий материал, в соответствии с настоящим изобретением, был выложен в форме частиц, и был бы, по существу, нерастворимым в комплексных жидкостях. Дополнительно желательно, чтобы впитывающие материалы в соответствии с настоящим изобретением были бы, по существу, инертными и при впитывании, по существу, не размягчались бы или, по существу, не набухали бы. Такие подходящие впитывающие материалы предпочтительно имеют большую площадь поверхности по отношению к их массе, которая определяется с помощью такого способа, как поглощение газа, поглощение ацетилтриметиламмонийбромида или ртутная порометрия.

Впитывающие материалы, пригодные для использования в соответствии с настоящим изобретением, включают, но не ограничиваются этим, органические материалы, неорганические материалы и их смеси. Подходящие неорганические материалы включают, например, активированный уголь, силикаты, окислы металлов, цеолиты, карбонаты, фосфаты, бораты, аэрогели и их смеси. Подходящие органические материалы включают, например, целлюлозные материалы, крахмалы, хитины, альгинаты, синтетические полимеры и их смеси.

Впитывающий материал дополнительно может обрабатываться поверхностно-активным веществом или другим веществом, модифицирующим поверхность, перед помещением его в какое-либо средство удержания. Для этой цели используется большое количество материалов, например, соединения сульфированного алкила и арила, этоксилированные спирты и амины, полиамиды и их производные, полисахариды и их производные, полиэтиленгликоли и их производные, бетаины и другие цвиттер-ионные соединения, и силиловые соединения. Соответствующие способы применения хорошо известны специалистам в данной области техники.

При использовании в изделиях женской гигиены впитывающие материалы в соответствии с настоящим изобретением должны иметь определенное предпочтительное распределение размеров пор. В слое впитывающих частиц поры представляют собой пространство между частицами (промежутки), а также структуру внутренних пор самих частиц. Промежутки соединены так, что они формируют то, что можно рассматривать как сеть промежутков. Когда жидкость протекает в слой частиц или через него, эта жидкость обычно проходит через эти промежутки. Эти промежутки, через которые проходит жидкость, также можно рассматривать как промежуточные поры.

Так как стенки промежуточных пор представляют собой поверхности самих частиц, форма и размер промежуточных пор обычно определяются самими частицами. При изменении размера частиц так, что изменяются их средние размеры или распределение их размеров, изменяется форма и размер промежуточных пор. Промежуточные поры играют существенную роль в скорости поглощения и удержании комплексных жидкостей впитывающими частицами.

Пригодные для использования впитывающие материалы, предпочтительно, имеют приемлемую скорость поглощения комплексных жидкостей. Эта приемлемая скорость поглощения может быть получена с помощью неоднородного распределения размеров пор. Как было описано выше, комбинация размеров частицы позволяет получить соответствующее неравномерное распределение размеров пор. Распределение размеров пор может быть измерено с помощью способов капиллярного давления, ртутной порометрии и, опосредованно, с помощью теста на проницаемость, все эти способы описаны в данном описании. Изобретатели обнаружили, что размер пор располагается в диапазоне от приблизительно 1000 до приблизительно 0,2 микрона, причем размеры пор от приблизительно 1000 до приблизительно 100 микрон в основном являются предпочтительными для быстрого впитывания и распределения комплексной жидкости, и размеры пор от приблизительно 100 до приблизительно 0,2 микрона предпочтительно используются для разделения и удержания компонентов комплексной жидкости.

Впитывающие частицы позволяют удерживать жидкость в промежуточных порах или промежутках между частицами, а также во внутренних порах отдельных частиц. Желательно, чтобы поры отдельных частиц были доступны с поверхности частицы так, чтобы они могли впитывать жидкость. Жидкость может проходить в объем внутренних пор отдельных частиц благодаря капиллярным силам. Добавка внутренних пор позволяет удерживать жидкость или часть комплексной жидкости капиллярными силами внутри внутренних пор. Это создает ощущение сухости по отношению к телу и уменьшает количество свободной жидкости в слое впитывающих частиц и, следовательно, повторного увлажнения. Подходящие впитывающие частицы имеют диапазон размеров внутренних пор от приблизительно 100 до приблизительно 0,2 микрона так, чтобы они могли впитывать компоненты с различными размерами комплексной жидкости и, таким образом, минимизировать повторное увлажнение жидкостью, которое измеряется способами испытаний повторного увлажнения и удержания на центрифуге, которые описаны в данном описании.

Если частицы имеют слишком большое количество малых пор, то жидкий компонент комплексной жидкости будет удаляться слишком быстро, в то время как остаток комплексной жидкости, главным образом, клетки в случае менструальных выделений, не будет распределяться. Изобретатели определили, что желательно, чтобы объем пор с размером менее 1 микрона должен составлять менее 2 процентов от общего объема пор.

На основании вышеуказанного впитывающие материалы, пригодные для использования в настоящем изобретении, обязательно должны иметь, по меньшей мере, следующие параметры: они должны быть смачиваемыми, стабильными по отношению к воздействию жидкости, должны иметь подходящее распределение размера промежуточных пор для получения приемлемой скорости поглощения и приемлемое распределение размеров внутренних пор для требуемой степени удержания.

В различных вариантах осуществления настоящего изобретения предпочтительными могут быть другие конкретные параметры впитывающих материалов. Например, когда комплексная жидкость представляет собой менструальные выделения, и впитывающий материал используется в женских гигиенических изделиях, желательно, чтобы впитывающие материалы в соответствии с настоящим изобретением имели бы размеры частиц от приблизительно 1000 до приблизительно 100; и более предпочтительно, от приблизительно 850 до приблизительно 150 микрон. Изобретатели определили, что частицы впитывающего материала с размером, превышающим приблизительно 1000 микрон, обычно ощущаются пользователем средства удержания, содержащего впитывающие материалы в соответствии с настоящим изобретением, в то время как частицы впитывающего материала с размерами меньше 100 микрон, как выяснилось, с трудом удерживаются в объеме средства удержания, что может привести тому, что комплексные жидкости будут проходить через впитывающие материалы. Понятно, что частицы впитывающего материала, попадающие в диапазон, указанный здесь, могут содержать пористые частицы или могут представлять собой агломерированные частицы, содержащие большое количество частиц меньшего размера из одного или большего числа впитывающих материалов.

Другой предпочтительный специфический параметр представляет собой способность, которая измеряется как масса в граммах комплексной жидкости, удерживаемой массой в граммах абсорбента в способах испытания на способность удержания комплексной жидкости. Например, когда комплексная жидкость представляет собой менструальные выделения, и впитывающий материал помещен в изделие женской гигиены, желательно, чтобы способность удержания комплексной жидкости для абсорбента составляла от приблизительно 1 до приблизительно 15; в качестве альтернативы, от приблизительно 2 до приблизительно 8; и, наконец, качестве альтернативы, от приблизительно 2 до приблизительно 6 г/г. Считается, что впитывающие материалы, имеющие меньшую способность удержания, чем 2 г/г, потребуют использования таких больших количеств впитывающего материала, что пользователи могут посчитать, что продукт женской гигиены является чрезмерно тяжелым. Оценка способности удержания комплексной жидкости может быть сделана путем суммирования объема пор с размером от приблизительно 100 до приблизительно 0,2 микрона в диаметре, который определяется, например, с помощью способов капиллярного давления или ртутной порометрии. Способность удержания комплексной жидкости ограничена прочностью материала стенок пор.

Как было указано выше, смесь частиц с различными размерами является предпочтительной для улучшения поглощения жидкости и удержания ее. Достаточные промежуточные поры между частицами являются необходимыми, чтобы менструальные выделения могли быстро входить в слой впитывающих частиц и распределяться между часами. Это свойство может контролироваться с помощью распределения размера частиц впитывающего материала. В общем, предпочтительно, чтобы было широкое распределение размера частиц. Термин широкое распределение размера частиц используется здесь для описания распределения, имеющего стандартное отклонение больше 25 процентов от средней величины.

Если желательно, чтобы жидкость относительно быстро проходила в слой частиц и через него, предпочтительно минимизировать вариации размера промежуточных пор и форму вдоль длины промежуточной поры. Следовательно, относительно широкое распределение размеров частиц могло бы сформировать промежуточные поры, которые позволяли бы жидкости проходить внутрь и через слой частиц относительно быстро. Если вариации размера и упаковки частиц станут слишком большими, так, что некоторые из частиц в действительности будут перемещаться в самих промежуточных порах, перемещение жидкости внутри и через слой не будет относительно быстрым и, наоборот, оно может оказаться относительно медленным.

Изобретатели также обнаружили, что комбинация размеров пор является эффективной при впитывании комплексной жидкости. Бимодальное или мультимодальное распределение размера частиц является особенно предпочтительным для получения комбинации размеров пор, которая является предпочтительной для улучшения впитывания и удержания комплексной жидкости. Один из способов получения этого предпочтительного распределения размера пор состоит в комбинировании впитывающих частиц с различными размерами.

Так как свойства, представляющие интерес для впитывания жидкости, представляют собой размер и распределение пор, другой способ получения распределения размеров пор, пригодного для быстрого впитывания комплексной жидкости, состоит в использования относительно больших сферических частиц. Например, относительно большие сферические частицы обычно упаковываются относительно свободно. Эта относительно свободная упаковка относительно больших сферических частиц может привести к образованию относительно больших промежуточных пор, которые позволяют комплексной жидкости быстро проходить через слой относительно больших сферических частиц. Способ испытаний на проницаемость гелевого слоя, описанный здесь, позволяет измерить плотность упаковки частиц в слое. Изобретатели считают, что величины проницаемости выше, по меньшей мере, 1000 К для слоя относительно больших сферических частиц указывают на относительно плохую упаковку и, следовательно, позволяют предсказать относительно быстрое поглощение комплексной жидкости.

Следует отметить, что настоящее изобретение не ограничивается использованием только одного впитывающего материала, описанного здесь, но также может включать смеси двух или большего количества впитывающих материалов. Как указано выше, впитывающий материал используется в форме частиц, следовательно, использование фразы "впитывающий материал" в данном описании и прилагаемой формуле изобретения включает отдельную частицу впитывающего материала или агломерат из большего количества, чем одна частица впитывающего материала.

Впитывающие материалы, в соответствии с настоящим изобретением, могут соответственно содержаться в подходящем средстве удержания. Любое средство, способное удерживать описанный впитывающий материал так, что это средство дополнительно позволяет помещать его в одноразовом впитывающем изделии, является пригодным для использования в настоящем изобретении. Специалистам в данной области техники известно большое количество таких средств удержания. Например, средство удержания может содержать волоконный материал, такой как уложенный воздухом или уложенный во влажном состоянии материал из целлюлозных волокон, материал для синтетических полимерных волокон, полученных аэродинамическим способом из расплава, материал из синтетических полимерных волокон, полученных эжектированием высокоскоростным потоком воздуха, совместно формованная основа, содержащая целлюлозные волокна и волокна, сформированные из синтетического полимерного материала, сформованный аэродинамическим способом с использованием расплавления теплом материал из синтетических полимерных материалов, вспененные материалы с открытыми ячейками и т.п.

В качестве альтернативы, средство удержания может содержать два слоя материала, которые соединены вместе для формирования, по меньшей мере одного кармана или отделения, содержащего впитывающий материал. В таком случае, по меньшей мере, один из слоев этого материала должен быть проницаемым для жидкости. Второй слой материала может быть проницаемым для жидкости или непроницаемым для жидкости. Слои материала могут представлять собой тканые материалы или нетканые материалы типа ткани, вспененные материалы с закрытыми или открытыми ячейками, перфорированные пленки, эластичные материалы или могут представлять собой волоконные полотна материала. Когда средство удержания содержит слои материала, этот материал должен иметь достаточно мелкую или достаточно извилистую структуру пор, чтобы он мог додержать большее количество впитывающего материала. Средство удержания может также содержать слоистый материал из двух слоев материала, между которыми помещается и удерживается впитывающий материал.

Кроме того, средство удержания может содержать поддерживающую структуру, такую как волоконная или полимерная пленка, к которой приклеен впитывающий материал. Впитывающий материал может быть приклеен с одной или с обеих сторон удерживающей структуры, которая может быть проницаемой для жидкости или непроницаемой для жидкости.

Впитывающий материал помещен в средство удержания в количестве от приблизительно 10 до приблизительно 100; в качестве альтернативы, от приблизительно 20 до приблизительно 100; в качестве альтернативы, приблизительно от приблизительно 30 до приблизительно 100; в качестве альтернативы, от приблизительно 40 до приблизительно 100; в качестве альтернативы, от приблизительно 50 до приблизительно 100; в качестве альтернативы, от приблизительно 60 до приблизительно 100; в качестве альтернативы, от приблизительно 70 до приблизительно 100; в качестве альтернативы, от приблизительно до приблизительно 100; и, наконец, в качестве альтернативы, от приблизительно 90 до приблизительно 100 массовых процентов от общей массы средства удержания и впитывающего материала.

В одном конкретном варианте осуществления настоящего изобретения средство удержания содержит два слоя материала, которые соединены для формирования кармана, приспособленного для содержания впитывающего материала. Эти два слоя сформированы соответствующим образом из любого материала, который может содержать впитывающий материал, включая тканые и нетканые материалы, такие как волокна, уложенные воздухом, или уложенные во влажном состоянии, волокна, полученные аэродинамическим способом из расплава, волокна, полученные эжектированием высокоскоростным потоком воздуха, совместно формованные волокна, связующие волокна (такие, как двухкомпонентные волокна) и т.п., и соединены для формирования кармана с помощью расплава теплом, ультразвукового соединения, клея (такого, как водорастворимые или чувствительные к воде клеи, клеи на основе латекса, клеи, расплавляемые при нагреве, или клеи на основе растворителя) и т.п. Очевидно, что широкое разнообразие материалов может использоваться для формирования этих двух слоев и для соединения этих двух слоев вместе для формирования кармана. Впитывающий материал присутствует в указанном кармане в количестве от приблизительно 10 до приблизительно 100; в качестве альтернативы, приблизительно 20 до приблизительно 100; в качестве альтернативы, от приблизительно 30 до приблизительно 100; в качестве альтернативы, от приблизительно 40 до приблизительно 100; в качестве альтернативы, от приблизительно 50 до приблизительно 100; в качестве альтернативы, от приблизительно 60 до приблизительно 100; в качестве альтернативы, от приблизительно 70 до приблизительно 100 весовых процентов; в качестве альтернативы, от приблизительно 80 до приблизительно 100 массовых процентов; и, наконец, в качестве альтернативы, от приблизительно 90 до приблизительно 100 массовых процентов от общей массы впитывающего материала, содержащегося в кармане, и массы этих двух слоев, формирующих карман. Кроме впитывающего материала карман может содержать волоконный материал или другой волоконный материал, который не оказывает неприемлемого воздействия на впитывающие свойства впитывающего материала.

В другом варианте осуществления средство удержания содержит основу из волокон. Впитывающий материал смешивают с волокнами основы. Впитывающий материал присутствует в смеси волокон и впитывающего материала в количестве от приблизительно 20 до приблизительно 95; в качестве альтернативы, от приблизительно 30 до приблизительно 85 массовых процентов; и, наконец, в качестве альтернативы от приблизительно 50 до приблизительно 75 массовых процентов от общей массы смеси.

Любые волокна, которые способны содержать впитывающий материал и формировать композитный материал в комбинации с впитывающим материалом, считаются пригодными для использования в соответствии с настоящим изобретением. Часто предпочтительно, чтобы эти волокна были гидрофильными. В настоящем описании волокна рассматриваются как "гидрофильные", когда они имеют краевой угол смачивания воды в воздухе менее 90 градусов. Для целей настоящего описания измерение краевого угла смачивания определяется так, как это описано в Good and Stromberg, "Surface and Colloid Science" Vol.11 (Plenum Press, 1979).

Волокна, пригодные для использования в соответствии с настоящим изобретением, включают целлюлозные волокна, такие как пух из древесной пульпы, хлопок, хлопковый пух, вискозу, искусственный шелк, ацетат целлюлозу и т.п., а также синтетические полимерные волокна. Синтетические полимерные волокна могут быть сформированы из полимерных материалов, которым присущи гидрофильные свойства, или могут быть сформированы из полимерных материалов, которым присущи гидрофобные свойства (краевой угол воды в воздухе больше, чем 90 градусов) так, что эти волокна затем обрабатывают для придания им, по меньшей мере, на внешней поверхности, гидрофильных свойств.

Например, гидрофильные волокна могут быть сформированы из полимеров, которым присущи гидрофильные свойства, таких как блоксополимер нейлона, например нейлон-6, и диамин полиэтиленоксида. Такие блоксополимеры поставляются коммерчески компанией Эллайед-Сигнал Инк. (Allied-Signal Inc.) под торговым обозначением HYDROFIL. В качестве альтернативы, волокна могут быть сформированы из полимеров, которым присущи свойства гидрофобности, такие как полиолефины или полиэфиры, поверхность которых была модифицирована для получения, в общем, стойкой гидрофильной поверхности. Такой поверхностно-модифицированный полиэтилен коммерчески доступен от компании Доу Кэмикал Компани (Dow Chemical Company) под торговым обозначением смачиваемый полиэтилен ASPUN.

Когда гидрофильные волокна формируют путем гидрофильной поверхностной обработки, как правило, гидрофобного полимера, считается предпочтительным обычно использовать стойкую поверхностную обработку с целью получения требуемых свойств.

Синтетические полимерные волокна, пригодные для использования в соответствии с настоящим изобретением, могут быть сформированы с помощью процесса выдавливания расплава, в котором волокна полимерного материала выдавливают и утончают для получения волокон, имеющих требуемый диаметр. В качестве альтернативы, волокна могут быть сформированы с помощью процесса прядения. Любой способ производства волокон, известный специалистам в данной области техники, считается пригодным для использования в настоящем изобретении.

Волокна, пригодные для использования в настоящем изобретении, в общем, имеют длину, составляющую, по меньшей мере, приблизительно 1 миллиметр. Эти волокна могут иметь максимальную длину, приближающуюся к бесконечности. То есть волокна могут быть, по существу, непрерывными, такими как волокна, формируемые в процессе формирования волокон аэродинамическим способом из расплава при определенных условиях, известных специалистам в данной области техники.

Ссылки на смеси волокон и впитывающего материала предназначены для обозначения ситуации, в которой впитывающий материал находится в непосредственном контакте с волокнами, или, по существу, отсутствуют препятствия для миграции его таким образом, что он входит в контакт с волокнами. Таким образом, например, в многослойной впитывающей внутренней части, в которой первый слой содержит уложенную воздухом смесь из пуха древесной пульпы и впитывающего материала, и второй слой содержит только уложенный воздухом пух, только первый слой рассматривается как смесь волокон и впитывающего материала, при условии, однако, что, по существу, сухая миграция впитывающего материала между этими двумя слоями будет предотвращаться. Способы предотвращения такой миграции являются известными и включают разделение слоев с помощью листа оберточной ткани, слоя волокон с высокой плотностью или использование аналогичных средств предотвращения существенной сухой миграции впитывающего материала между этими двумя слоями. Смесь впитывающего материала и волокон может быть относительно однородной или относительно не однородной. В случае не однородной смеси впитывающий материал может быть расположен с некоторым градиентом или может быть помещен слоями с волокнами.

Когда средство удержания содержит смесь волокон и впитывающего материала, смесь волокон и впитывающего материала может быть сформирована различными способами. Например, эта смесь может быть сформирована путем укладки воздухом или укладки во влажном состоянии волокон и впитывающего материала, в соответствии с процессами, известными в данной области техники, для формирования слоев смеси. Укладка воздухом смеси волокон и впитывающего материала предназначена для охвата как ситуации, когда заранее приготовленные волокна укладывают воздухом с впитывающим материалом, а также в ситуациях, при которых впитывающий материал смешивают с волокнами во время формирования волокон, например, с помощью аэродинамического способа из расплава.

Впитывающие материалы, в соответствии с настоящим изобретением, особенно пригодны для использования в одноразовых впитывающих изделиях. Как правило, впитывающие материалы могут использоваться таким же образом, как и обычные поглощающие запах впитывающие материалы, которые использовались, например, в слоистых структурах, во впитывающей внутренней части с относительно высокой плотностью (то есть в плотно уложенной впитывающей внутренней части, каландрованной впитывающей внутренней части, уплотненной впитывающей внутренней части и т.д.), или во впитывающей внутренней части с относительно низкой плотностью (то есть в не компактной впитывающей внутренней части, например, во впитывающей внутренней части, сформированной укладкой воздухом). Однако впитывающие материалы, в соответствии с настоящим изобретением, имеют некоторые преимущества по сравнению с обычными впитывающими материалами, применяемыми при поглощении запахов. В общем, по сравнению с обычными впитывающими материалами, впитывающие материалы, в соответствии с настоящим изобретением, демонстрируют улучшенную эффективность при обработке жидкостей комплексного состава. В частности, впитывающие материалы в соответствии с настоящим изобретением демонстрируют улучшенную эффективность при обработке менструальных выделений. В результате этой улучшенной эффективности впитывающие материалы, в соответствии с настоящим изобретением, обеспечивают гибкость для разработчиков изделий, которые могут либо дополнять впитывающие материалы, обычно содержащиеся в одноразовых впитывающих изделиях, добавлением достаточного количества впитывающего материала в соответствии с настоящим изобретением, или заменять некоторые впитывающие материалы, обычно содержащиеся в одноразовых впитывающих изделиях, достаточными количествами впитывающего материала в соответствии с настоящим изобретением.

Испытательные методики

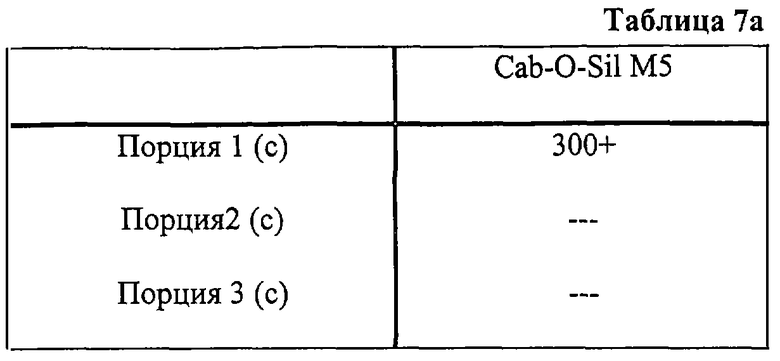

Методика испытаний скорости поглощения и повторного смачивания

Используемая здесь методика испытаний скорости поглощения и повторного смачивания позволяет измерять, по меньшей мере, две следующие характеристики материалов:

1. Скорость поглощения - величина времени в секундах, которая необходима для того, чтобы известное количество материала поглотило многократные порции известного количества жидкости; и

2. Повторное смачивание - количество жидкости в граммах, которое освобождается из материала, когда лист промокательной бумаги помещают поверх материала и известное давление прикладывают в течение заранее определенного периода времени.

Испытания в соответствии с этим способом состоят в использовании секундомера для определения времени в секундах, требуемого для того, чтобы 20 мл материала поглотили многократные порции (1 или 2 мл) жидкости. Впрыскивающий насос Харварда (Harvard Syringe Pump) программируют на выдачу 2 мл жидкости на 20 мл впитывающего материала при одновременном включении секундомера. Секундомер останавливают, когда 2 мл жидкости впитывается в материал. Затем производят вторую подачу 2 мл жидкости и засекают время. После второй порции следует третья порция, на сей раз составляющая 1 мл, время поглощения которой также засекают. В результате всего вводят 5 мл жидкости за три порции. После поглощения третьей порции ожидают приблизительно 60 секунд, а затем помещают заранее взвешенный лист промокательной бумаги на 20 мл материала и прикладывают давление 0,5 фунтов на квадратный дюйм (0,035 кг/см2) в течение 60 секунд. Через 60 секунд промокательную бумагу повторно взвешивают, и масса жидкости в граммах, которая была впитана промокательной бумагой, рассматривается как величина повторного смачивания. Испытание обычно проводят в условиях стандарта TAPPI (Техническая ассоциация бумагоделательной промышленности США).

Оборудование и материалы

- Программируемый впрыскивающий насос Харварда, модель номер 44, коммерчески поставляемый компанией Harvard Apparatus, South Natick, MA 01760 USA.

- Жидкость в данном случае, только в качестве примера, а не для ограничения, представляет собой искусственные менструальные выделения (имитирующая жидкость), которые описаны в патенте США №5883231, который был выдан 16 марта 1999 года авторам Ачтер и др. (Achter et al.), описание которого приводится здесь путем ссылки таким образом, что это описание согласуется (то есть не противоречит) с настоящим описанием. Имитирующая жидкость, описанная и заявленная в патенте США №5883231, коммерчески поставляется компанией Cocalico Biologicals Inc. 449 Stevens Rd., P.O. Box 265, Reamstown, PA 17567 USA.

- Одноразовые пластмассовые взвешивающие кюветы, коммерчески поставляемые компанией NCL of Wisconsin, Inc., Bimamwood, WI 54414 USA, изделие номер W-D 80055.

- Одноразовый шприц емкостью 60 см3, коммерчески поставляемый компанией Becton Dickinson, Franklin Lakes, NJ 07417 USA; трубки Тайгона (Tygon tubing), размер 16 с внутренним диаметром 0,12" (3,05 мм), изделие номер 6409-16, коммерчески поставляемые компанией Cole-Farmer Instrument Company, Chicago, Il 60648 USA; и шланг с внешним диаметром 1/8" (3,2 мм), изделие номер R-3603, которое также коммерчески поставляется компанией Cole-Farmer Instrument Company.

- 5,5 см промокательной бумаги, которая коммерчески поставляется компанией VWR Scientific Products, 1145 Conwell Ave., Willard, ОН 44890 USA, номер по каталогу 28310-015.

- Лабораторный стакан Пирекс (Pyrex) объемом 100 мл, который заполняют любым подходящим веществом до массы 717,5 г для получения нагрузки 0,5 фунтов на квадратный дюйм (0,035 кг/см2).

- Весы с ценой деления 0,001 г (примечание: должны соответствовать стандарту NIST (Национальный Институт Стандартов и Технологий) и должны быть повторно сертифицированы адекватно часто для обеспечения точности).

- Секундомер с ценой деления 0,1 с (примечание: секундомер должен соответствовать стандарту NIST).

- Градуированный цилиндр с отметкой уровня 20 мл.

- Прозрачная акриловая пластина (размера, достаточного, чтобы ее можно было установить поверх одноразовой пластмассовой взвешиваемой кюветы) с отверстием, просверленным приблизительно по ее центру для ввода трубки Тайгона.

Приготовление образца

Имитирующую жидкость вынимают из холодильника, устанавливают на ротатор и затем осторожно вращают приблизительно в течение 30 минут для тщательного перемешивания содержимого и доводят имитирующую жидкость до комнатной температуры.

Градуированный цилиндр помещают на весы для весовой тарировки. 20 мл материала вводят в градуированный цилиндр. Градуированный цилиндр снимают с весов. Дном градуированного цилиндра осторожно ударяют по поверхности лабораторного стола или аналогичной твердой поверхности приблизительно 10 раз, чтобы вызвать осаждение. Делают визуальную проверку, чтобы убедиться, что в градуированном цилиндре находится 20 мл материала. 20 мл материала выливают во взвешивающую кювету, и материал осторожно уравновешивают.

Впрыскивающий насос Харварда устанавливают в режим программирования. Скорость подачи устанавливают на 12 мл/мин и целевой объем устанавливают на 2 мл. Диаметр устанавливают на правильный размер шприца. Впрыскивающий насос Харварда заполняют приблизительно 60 мл имитирующей жидкости.

Испытательная методика содержит следующие этапы:

1. Один конец трубки Тайгона вводят через отверстие в акриловой пластине.

2. Акриловую пластину помещают поверх взвешивающей кюветы, содержащей 20 мл впитывающего материала. Трубка Тайгона должна быть помещена приблизительно над центром материала.

3. Одновременно включают секундомер и начинают подачу первых 2 мл имитирующей жидкости.

4. Секундомер останавливают, когда имитирующая жидкость поглощается материалом. Показания секундомера записывают в секундах как "Порция 1". В случае, когда имитирующая жидкость не впитывается испытуемым материалом (то есть имитирующая жидкость остается на поверхности материала) в течение пяти минут, испытание останавливают и записывают 300+ секунд.

5. Одновременно включают секундомер и начинают подачу 2 мл порции имитирующей жидкости.

6. Останавливают секундомер, когда имитирующая жидкость поглощается материалом. Показания секундомера записывают в секундах как "Порция 2". В случае, если имитирующая жидкость не впитывается испытуемым материалом (то есть имитирующая жидкость остается на поверхности материала) в течение пяти минут, испытание останавливают и записывают 300+ секунд.

7. Одновременно включают секундомер и подают имитирующую жидкость. В этом случае, однако, впрыскивающий насос Харварда останавливают после подачи 1 мл имитирующей жидкости.

8. Останавливают секундомер, когда 1 мл имитирующей жидкости поглощается материалом. Показания секундомера записывают в секундах как "Порция 3". Еще раз, если имитирующая жидкость не будет поглощена испытуемым материалом (то есть имитирующая жидкость остается поверх материала) в течение пяти минут, испытание останавливают и записывают 300+ секунд.

9. Ожидают 60 секунд после поглощения третьей порции материала.

10. Взвешивают два кусочка промокательной бумаги, и записывают эту массу как "сухая ПБ" (ВР).

11. По окончании 60 секунд, отмеченных на этапе 9, осторожно помещают промокательную бумагу на материал и затем осторожно помещают груз, создающий давление 0,5 фунта на квадратный дюйм (0,035 кг/см2), на промокательную бумагу и включают секундомер.

12. Через 60 секунд груз удаляют и повторно взвешивают промокательную бумагу. Эту массу промокательной бумаги записывают как "влажная ПБ".

Этапы 3-12, описанные выше, повторяют до тех пор, пока имитирующая жидкость больше не будет впитываться материалом (то есть, когда имитирующая жидкость останется поверх материала и не будет впитываться в течение пяти минут).

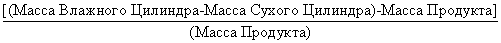

Результаты части испытательной методики, относящейся к повторному увлажнению, записывают в граммах и вычисляют по следующей формуле:

(Влажная ПБ)-(Сухая ПБ) = Повторное увлажнение

Способ определения способности удержания

Используемый здесь способ для определения способности удержания позволяет измерить количество испытуемой жидкости, которую образец материала удерживает при воздействии центробежной силы. Количество удерживаемой жидкости вычисляют в граммах на грамм удержания. Эти испытания обычно проводятся в условиях стандарта TAPPI. Когда испытуемая жидкость представляет собой жидкость комплексного состава, такую как, например, кровь, менструальные выделения, искусственные менструальные выделения (имитирующая жидкость), выделения в виде кала, носовые выделения и т.п., способность удержания материала иногда обозначают как способность удержания комплексной жидкости (СУКЖ).

Как правило, испытания в соответствии с этим способом выполняют путем помещения образца материала весом 0,5 г в модифицированный цилиндр, подвергая образец материала воздействию требуемой жидкости в течение 60 минут, и затем помещают цилиндры в центрифугу для удаления излишней жидкости. Вычисляют результаты для получения количества грамм удерживаемой жидкости на грамм материала образца.

Оборудование и материалы

- Искусственные жидкие менструальные выделения (имитирующая жидкость), описанные в патенте США №5883231, выданном 16 марта 1999 г. авторам Ачтер и др. Имитирующая жидкость, описанная и заявленная в патенте США №5883231, коммерчески поставляет с компанией Cocalico Biologicals Inc. 449 Stevens Rd., P.O. Box 265, Reamstown, PA 17567 USA.

- Центрифуга марки Sorvall RT 6000D, коммерчески поставляемая компанией Global Medical Instrumentation, Inc., 3874 Bridgewater Dr., St. Paul, MN 55123 USA.

- Четыре стакана для центрифуги емкостью 200 мл с завинчивающимися крышками, коммерчески поставляемые компанией International Equipment Co., 300 Second Ave., Needham Heights, MA 02494 USA.

- Весы с ценой деления 0,001 г (примечание: должны соответствовать стандарту NIST и должны быть сертифицированы достаточно часто для обеспечения точности).

- Четыре лабораторных стакана Пирекс емкостью 50 мл.

- Лабораторный таймер с максимальным временем 60 минут, ценой деления одна секунда, коммерчески поставляемый компанией VWR Scientific Products, 1145 Conwell Ave., Willard, OH 44890 USA.

- Четыре модифицированных цилиндра марки Lexan, высотой 9 см, внутренним диаметром 3,1 см, внешним диаметром 4,8 см, на дне которых установлено сито, содержащее 300 отверстий на квадратный дюйм (46,5 отверстий на квадратный сантиметр).

- Сита номер 30 и 50 по американскому стандарту (размер отверстия 0,59 мм и 0,297 мм), диаметром 8 дюймов (20,3 см), высотой 2 дюйма (5,1 см), которые коммерчески поставляются компанией VWR Scientific Products, 1145 Conwell Ave., Willard, OH 44890 USA, номера по каталогу 57334-456 и 57334-464, соответственно.

- Сито из нержавеющей стали, 4 отверстия на дюйм (1,57 отверстия на сантиметр), которое имеет достаточно открытого пространства, чтобы имитирующая жидкость могла стекать.

Приготовление образца

Подготовить образец материала, используя сита номер 30 и 50 по стандарту США для фракционирования образца по размерам от 300 до 600 микрон. Фракционированный образец материала хранят в герметически закрытом, по существу, непроницаемом для воздуха контейнере для использования после приготовления образца или образцов материала. Модифицированный цилиндр помещают на весы и производят тарировку веса. Помещают 0,5±0,005 г фракционированного образца в один из модифицированных цилиндров. Записывают эту массу как Массу Образца. Модифицированный цилиндр, содержащий образец материала, взвешивают, и эту массу записывают как Массу Сухого Цилиндра. Дополнительные образцы материала помещают в три остальных модифицированных цилиндра в соответствии с вышеприведенными этапами.

Имитирующую жидкость вынимают из холодильника, помещают на ротатор и затем осторожно вращают приблизительно 30 минут для тщательного перемешивания содержания и приводят температуру имитирующей жидкости к комнатной температуре.

Испытательная методика содержит следующие этапы:

1. Приблизительно 10 мл имитирующей жидкости помещают в лабораторный стакан Пирекс емкостью 50 мл.

2. Модифицированный цилиндр, содержащий образец материала, помещают в лабораторный стакан Пирекс емкостью 50 мл.

3. Приблизительно 15 мл имитирующей жидкости выливают в модифицированный цилиндр. Это обеспечивает то, что образец материала будет иметь доступ к имитирующей жидкости как сверху, так и снизу.

4. Повторяют этапы 1-3, по мере необходимости, для всех дополнительных образцов материала.

5. После того как этап 4 будет завершен, таймер устанавливают на 60 минут и включают его.

6. Через 60 минут модифицированные цилиндры вынимают из лабораторных стаканов Пирекс и помещают их на сито из нержавеющей стали на 60 секунд.

7. Через 60 секунд модифицированные цилиндры снимают с сита из нержавеющей стали и помещают их в стаканы для центрифуги емкостью 200 мл.

8. Стаканы для центрифуги помещают в центрифугу на 3 минуты при скорости вращения 1200 оборотов в минуту.

9. Через 3 минуты модифицированные цилиндры вынимают из стаканов для центрифуги, и модифицированные цилиндры, содержащие образцы материала, взвешивают. Эту массу записывают как Массу Влажных Цилиндров.

Способность удержания комплексной жидкости ("СУКЖ") каждого образца впитывающего материала затем вычисляют в соответствии со следующей формулой:

Во всех следующих примерах величины способности удержания представляют собой среднее значение двух образцов (то есть n=2).

Методика испытания на капиллярное давление

Испытания на капиллярное давление (ИКД) (СТТ) представляют собой испытания, в которых измеряют способность впитывающего материала впитывать жидкость (0,9 мас. процентов раствора хлористого натрия в дистиллированной воде) под воздействием нагрузки или удерживающей силы при отрицательном градиенте давления.

Устройство и способ определения величин ИКД будут описаны со ссылкой на Фиг.1. На чертеже представлен вид в перспективе устройства в положении во время испытания.

На чертеже показан лабораторный стенд (31), который проградуирован в сантиметрах и который имеет регулируемое кольцо (32), предназначенное для подъема и опускания кольца (33) держателя. Кольцо (33) держателя удерживает воронку (34), которая имеет диаметр 6 сантиметров. В воронке (34) помещена пористая стеклянная пластина (35), которая имеет номинальный максимальный диаметр пор приблизительно от 40 до приблизительно 60 микрометров. Дно воронки (34) соединено с первой гибкой пластмассовой трубкой (36), которая соединена другим концом с жесткой пластмассовой трубкой (37), которая удерживается на месте с помощью зажима (38). Другой конец жесткой пластмассовой трубки (37) присоединен ко второй гибкой пластмассовой трубке (39), которая соединена с другим концом с резервуаром (40) для жидкости, сообщающимся с атмосферой, который установлен на весах (41), которые связаны с записывающим устройством (42), используемым для записи потери массы жидкости из резервуара (40) для жидкости, сообщающегося с атмосферой, по мере того, как жидкость будет впитываться образцом, оценку которого производят.

Пластмассовая чаша (43) для образца, которая содержит образец (44) испытуемого материала, имеет днище, проницаемое для жидкости, и устанавливается поверх пористой стеклянной пластины (35) внутри воронки (34). Груз (46) устанавливают поверх разделительного диска (45), который установлен поверх образца материала.

Чашка (43) для образца состоит из пластмассового цилиндра, имеющего внутренний диаметр 1 дюйм (2,54 см) и внешний диаметр 1,25 дюймов (3,18 см). Дно чашки (43) для образца сформировано путем приклеивания металлической сетки размером 10 меш, которая имеет отверстия размером 150 микрон, к концу цилиндра путем нагрева сетки до температуры выше температуры плавления пластмассы и прижатия пластмассового цилиндра к горячей сетке так, чтобы пластмасса расплавилась и сетка приклеилась бы к пластмассовому цилиндру.

Для выполнения этого испытания материал (44) образца объемом 10, 12 кубических сантиметров помещают в чашку (43) для образца. Груз (46) массой в 100 грамм затем помещают поверх разделительного диска, прикладывая, таким образом, нагрузку приблизительно 0,3 фунта на квадратный дюйм (0,021 кг/см2). Чашку образца помешают на пластину (35) из пористого стекла.

Отрицательный градиент давления устанавливают путем опускания воронки (34) до тех пор, пока жидкость из резервуара (40) для жидкости, сообщающегося с атмосферой, не потечет через трубки (37, 38 и 39) в воронку (34) так, что она войдет в контакт с пористой стеклянной пластиной (35). Воронку (34) затем поднимают до определенного уровня вдоль градуированного лабораторного стенда (31) до тех пор, пока не будет установлен требуемый отрицательный градиент давления (который измеряют как разность высоты в сантиметрах, между верхним уровнем жидкости в резервуаре (40) для жидкости, сообщающимся с атмосферой, и уровнем пластины (35) из пористого стекла). С помощью записывающего устройства затем измеряют количество жидкости, которое было удалено из резервуара (40) для жидкости, сообщающегося с атмосферой, и впитано впитывающим материалом, в граммах впитанной жидкости на грамм материала основы, как функция отрицательного градиента давления. Отрицательный градиент давления обратно пропорционален эквиваленту радиуса промежуточных пор в соответствии со следующим уравнением:

R=(2γcosθ)/(δgh)

где R - эквивалентный радиус промежуточных пор, γ - поверхностное натяжение жидкости, θ - отступающий угол смачивания, δ - плотность жидкости, g - ускорение свободного падения и h - отрицательный градиент давления.

По этой испытательной методике может быть составлена таблица совокупного объема пор, как функция эквивалентного радиуса промежуточных пор.

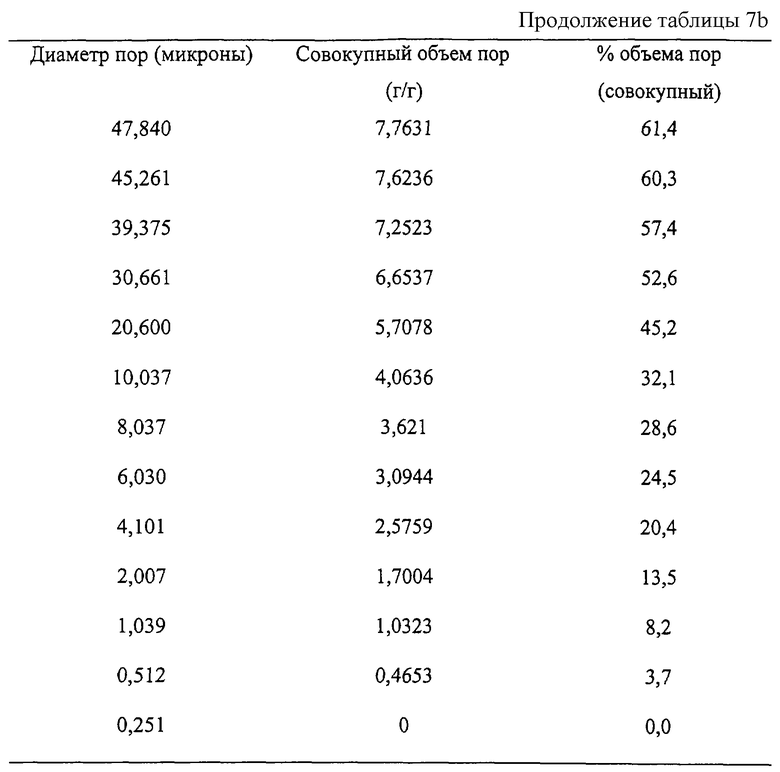

Методика испытания на проницаемость гелевого слоя

Устройство в виде поршня/цилиндра, подходящее для выполнения испытаний на проницаемость гелевого слоя (ПГС), представлено на Фиг.2 и 3. Как видно на Фиг.2, устройство (120) состоит из цилиндра (122) и поршня (в общем, обозначенных номером 124). Как показано на Фиг.2, поршень (124) состоит из цилиндрического вала (126) LEXAN, который имеет концентрический цилиндрический канал (128), высверленный вдоль продольной оси вала. Оба конца вала (126) обработаны таким образом, что сформированы первый и второй торцы (130, 132). Груз (134) установлен на первом торце (130) и имеет цилиндрическое отверстие (136), просверленное через его центр. Со второго торца (132) вставлена круглая головка (140) поршня. Головка (140) поршня имеет такие размеры, что она может вертикально передвигаться внутри цилиндра (122). Как показано на Фиг.3, головка (140) поршня имеет внутренние и внешние концентрические кольца, содержащие семь и четырнадцать цилиндрических отверстий размером приблизительно 0,375 дюймов (0,95 см) соответственно (обозначены, в общем, стрелками 142 и 144). Эти отверстия в каждом из концентрических колец высверлены сверху донизу в головке (140) поршня. Головка (140) поршня также имеет цилиндрическое отверстие (146), высверленное в ее центре для установки в него второго торца (132) вала (126).

К нижнему торцу цилиндра (122) прикреплена сетка (148) в виде ткани из нержавеющей стали номер 400 меш, которая растянута в направлении обеих осей так, чтобы образовалось натяжение перед тем, как она была прикреплена. К нижнему торцу головки (140) цилиндра прикреплена сетка (150) из нержавеющей стали в виде ткани номер 400 меш, которая была растянута в направлении обеих осей для образования натяжения перед прикреплением. Образец (152) впитывающего материала установлен на сетке (148).

Цилиндр (122) сформирован способом сверления из стержня из прозрачного материала LEXAN или эквивалентного материала и имеет внутренний диаметр 6,00 см (площадь = 28,27 см2), толщину стенки приблизительно 0,5 см и высоту приблизительно 5,0 см. Головка (140) поршня изготовлена из стержня из материала LEXAN. Она имеет высоту приблизительно 0,625 дюймов (1,59 см) и такой диаметр, что она входит внутрь цилиндра (122) с минимальным зазором между стенками, но может свободно перемещаться. Отверстие (146) в центре головки (140) поршня имеет отверстие с резьбой 0,625 дюймов (1,59 см) (18 витков/дюйм) (7 витков на сантиметр) для второго торца (132) оси (126). Вал (126) изготовлен из стержня из материала LEXAN и имеет внешний диаметр 0,875 дюймов (2,22 см) и внутренний диаметр 0,250 дюймов (0,64 см). Второй конец (132) равен приблизительно 0,5 дюймов (1,27 см) в длину, и на нем нарезана резьба, которая соответствует резьбе в отверстии (146) в головке (140) поршня. Первый конец (130) имеет длину приблизительно 1 дюйм (2,54 см) и диаметр 0,623 дюйма (1,58 см) так, что формируется кольцевой упор для установки груза (134) из нержавеющей стали. Кольцевой груз (134) из нержавеющей стали имеет внутренний диаметр 0,625 дюймов (1,59 см) так, что его надевают на первый конец (130) вала и устанавливают на кольцевой упор (126), сформированный на нем. Суммарный вес поршня (124) и груза (134) равен приблизительно 596 г, что соответствует давлению 0,30 фунтов на квадратный дюйм (20,685 дин/см2), для площади 28,27 см2.

Когда жидкость протекает через устройство из поршня/цилиндра, цилиндр (122), в общем, упирается в жесткую поддерживающую сетку 16 меш из нержавеющей стали (не показана) или ее эквивалент. Поршень и груз помещают в пустой цилиндр для получения измерений расстояния от нижней части груза до вершины цилиндра. Это измерение производят, используя штангенциркуль с ценой деления 0,01 мм. Это измерение в последующем будет использоваться для вычисления высоты слоя образца впитывающего материала (152). Важно производить измерения каждого цилиндра в пустом состоянии и отслеживать, какой поршень и груз были использованы. Один и тот же поршень и груз должны использоваться для измерений при набухании образца впитывающего материала.

Впитывающий слой, используемый для измерений ПГС, формируется путем набухания приблизительно 0,9 г образца впитывающего материала, в устройстве цилиндра ПГС (сухой впитывающий материал должен быть равномерно распределен по сетке цилиндра перед набуханием) с жидкостью, которая обычно представляет собой 0,9 (мас./об.)% раствора NaCl в воде в течение приблизительно 15 минут. Образец впитывающего материала берут из множества впитывающих материалов, которые заранее были пропущены через сито 30 меш по американскому стандарту и задержаны в сите 50 меш по американскому стандарту. Впитывающий материал, поэтому, имеет размер частиц от 300 до 600 микрон. Частицы могут быть заранее просеяны вручную или автоматически, например, с помощью механического просеивающего шейкера Ro-Tap модель В, который коммерчески поставляется компанией W.S. Tiler, Inc., Mentor, ОН USA.

Через 15 минут цилиндр вынимают из жидкости, и сборку поршня с грузом помещают на образец впитывающего материала. Толщину набухшего образца впитывающего материала определяют путем измерения расстояния от нижней части груза до верхней части цилиндра с помощью микрометра. Величину, полученную при измерениях на пустом цилиндре, вычитают из величины, полученной после набухания образца впитывающего материала. Полученное в результате значение представляет собой высоту слоя набухшего образца впитывающего материала Н.

Измерение ПГС начинают при добавлении жидкости в цилиндр (122) до тех пор, пока жидкость не достигнет высоты 4,0 см над дном образца впитывающего материала (152). Эту высоту жидкости поддерживают в течение всего испытания. Количество жидкости, прошедшей через образец впитывающего материала (152) в зависимости от времени, измеряют гравиметрическим способом. Данные снимают через каждую секунду в течение первых двух минут испытания и каждые две секунды в течение остального времени. Когда данные нанесены на график как количество жидкости, прошедшей через слой образца впитывающего материала в зависимости от времени, для специалистов в данной области техники станет понятным, когда будет получена постоянная скорость потока. Только данные, собранные, когда скорость потока станет постоянной, используются при расчетах скорости потока. Скорость потока Q, через образец впитывающего материала (152), определяют в единицах г/с с помощью подгонки методом линейных наименьших квадратов жидкости, проходящей через образец впитывающего материала (в граммах) в зависимости от времени (в секундах).

Проницаемость в см2 получают из следующего уравнения:

К=[Q·(H·Mu)]/[A·Rho·P]

где К - проницаемость гелевого слоя (см2); Q - скорость потока (г/с); Н - высота слоя образца впитывающего материала (см); Мu - вязкость жидкости (пуаз); А - площадь поперечного сечения для потока жидкости (см2); Rho - плотность жидкости (г/см3); и Р - гидростатическое давление (дин/см2) (обычно приблизительно 3,923 дин/см2).

Примеры

В следующих примерах описаны различные варианты осуществления настоящего изобретения. Другие варианты осуществления, приведенные в объеме формулы изобретения, будут очевидны для специалистов в данной области техники при рассмотрении описания или на практике использования настоящего изобретения, описанного здесь. Предполагается, что описание, вместе с примерами, которые рассматриваются только в иллюстративных целях, соответствуют объему и сущности настоящего изобретения, определяемым формулой изобретения, которая следует после раздела Примеры.

Пример 1

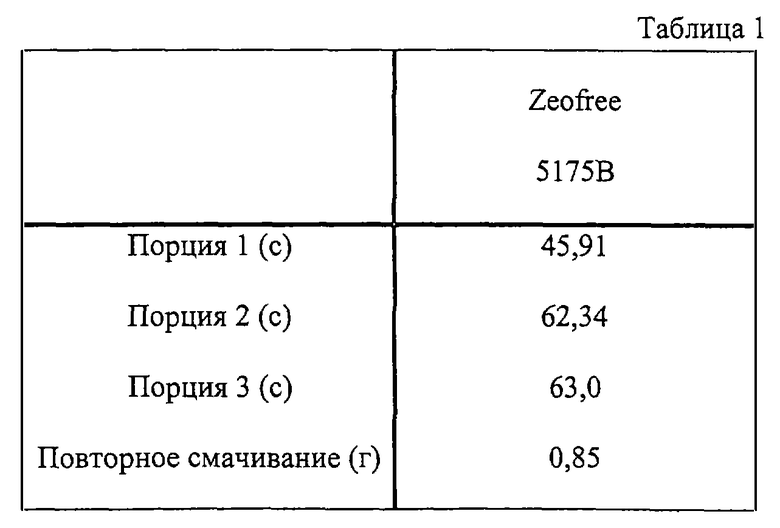

В этом примере демонстрируется, насколько впитывающий материал из кремнезема хорошо подходит для обработки комплексных жидкостей, таких как менструальные выделения. Используемый в данном примере впитывающий материал представлял собой материал Zeofree 5175B, который представляет собой гранулированный впитывающий материал, коммерчески поставляемый компанией J.M. Huber Corp., Havre de Grace, MD USA. Материал был гранулирован физически и не содержал каких-либо других ингредиентов, кроме осажденных частиц кремнезема. Материал Zeofree 5175B в том виде, как он был получен, использовался для оценки скорости поглощения и повторного смачивания. Результаты этой оценки приведены в Таблице 1.

Способность удержания комплексной жидкости (с использованием имитирующей жидкости) для вышеприведенного образца составила, по меньшей мере, приблизительно 2,05 г/г.

Пример 2

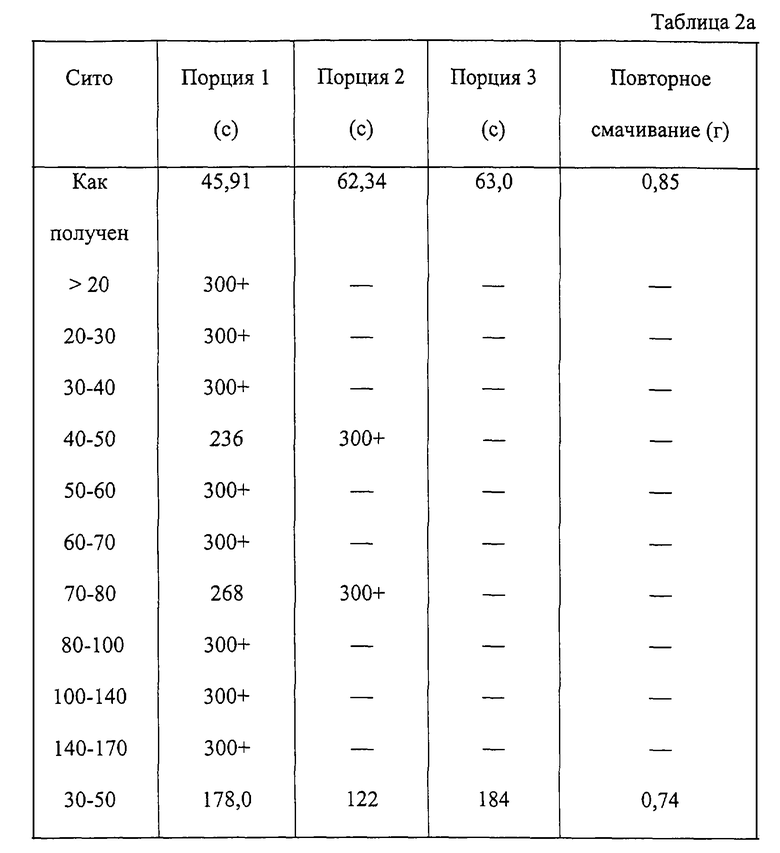

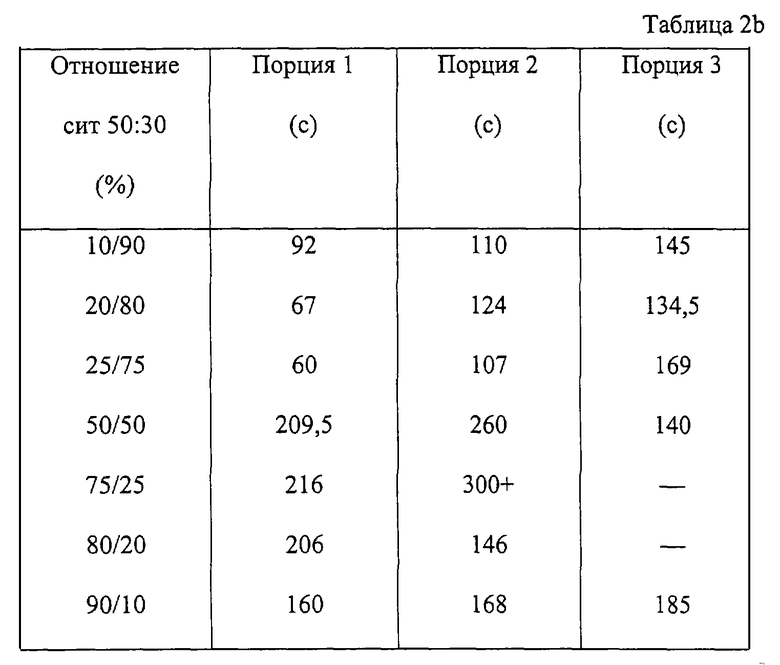

Этот пример иллюстрирует влияние размера и распределения частиц на поглощение материалом Zeofree 5175B, который представляет слой впитывающего материала из осажденного кремнезема, коммерчески поставляемый компанией J.M.Huber Corp., Havre de Grace, MD USA. В этом примере материал Zeofree 5175B просеивали так, что получали точно проградуированную последовательность распределения размера частиц. Производилась оценка влияния этих распределений на скорость поглощения и повторное смачивание в том виде, как он был получен, а также в комбинациях, для иллюстрации того, что на скорость поглощения может быть оказано влияние благодаря соответствующей комбинации частиц, имеющих различные размеры. Результаты этих оценок приведены в Таблице 2а и показывают, что узкое распределение размера частиц не эффективно для относительно быстрого впитывания жидкости.

В Таблице 2b, приведенной ниже, показано, что, когда узкое распределение размера частиц повторно комбинируют в бимодальные распределения размера частиц, некоторые комбинации могут поглощать жидкости с временем поглощения меньше 150 секунд, что рассматривается как предпочтительное. Подходящие комбинации содержат значительное процентное содержание грубых материалов. Адекватные отношения материалов тонкого и грубого помола включают предпочтительно 10/90; более предпочтительно 20/80; и наиболее предпочтительно 25/75 меш. Эти рекомбинированные соотношения могут быть охарактеризованы как имеющие стандартные отклонения больше 25 процентов от средней величины.

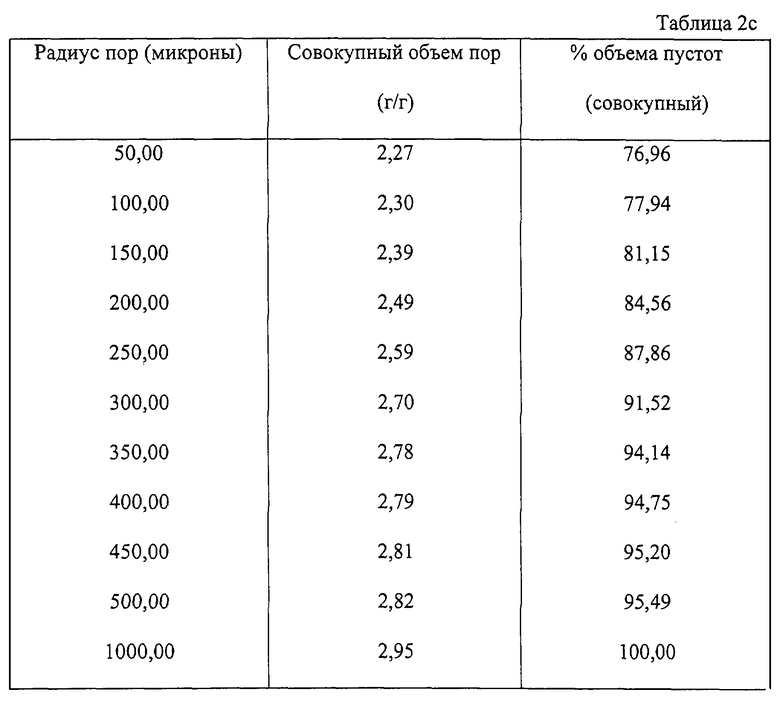

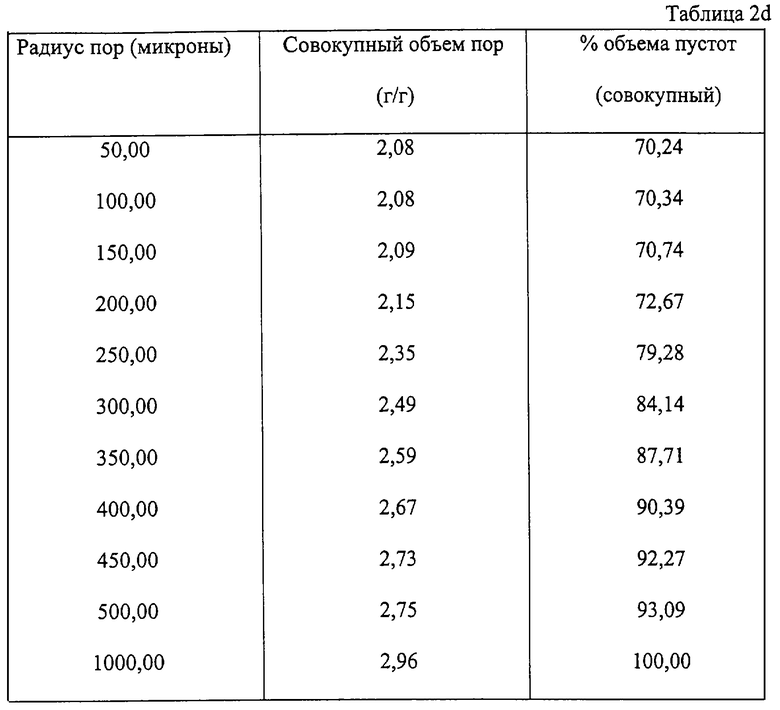

В Таблице 2с представлено распределение размера промежуточных пор для просеянного материала Zeofree 5175B, просеянного через сито от приблизительно 30 до приблизительно 50 меш в соответствии с определением по методике испытания на капиллярное давление. В Таблице 2d представлено распределение размеров промежуточных пор для материала Zeofree 5175B с отношением 75% материала от приблизительно 20 до приблизительно 30 меш и 25% материала от приблизительно 40 до приблизительно 50 меш по определению Испытательной методики на капиллярное давление. Распределение размера пор, полученное комбинированием двух наборов размеров частиц, представленное в Таблице 2d, содержит меньшее процентное отношение малых пор, чем в образце, представленном в Таблице 2с. Относительно большее процентное отношение пор с размером больше, чем приблизительно 100 микрон, для комбинированной смеси частиц коррелирует с улучшением поглощения, в соответствии с данными, приведенными в Таблицах 2а и 2b.

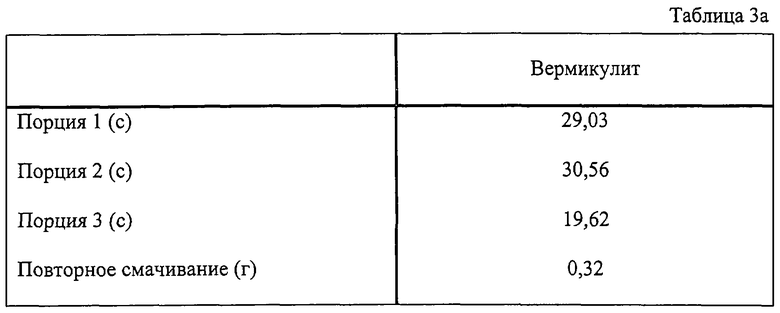

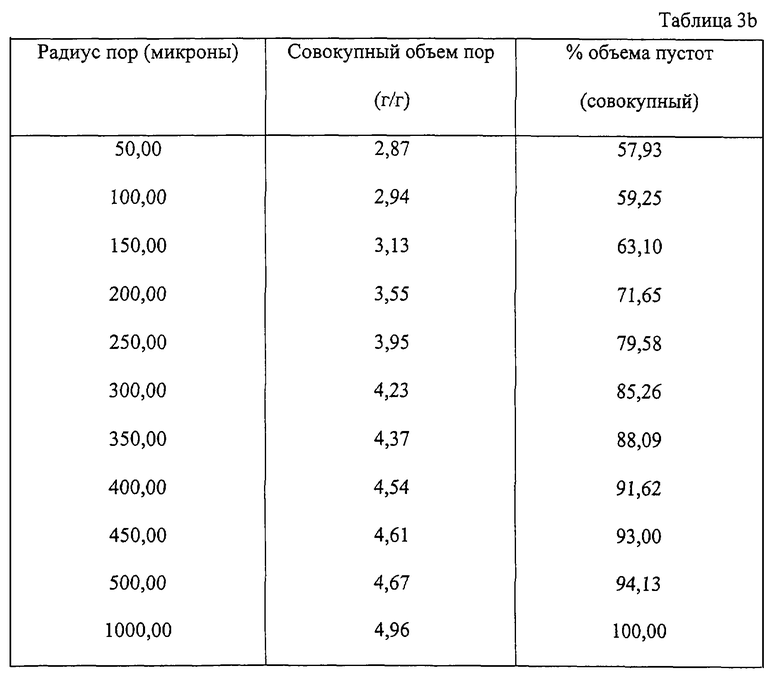

Пример 3

Этот пример иллюстрирует, что вермикулит, гидратированный слоистый магний-алюминий-железистый-силикат (коммерчески поставляется компанией Strong-Lite Products, P.O. Box 8029, Pine Bluff, AR 71611 USA), проявляет требуемую скорость поглощения, повторное смачивание и способности удержания комплексной жидкости. В Таблице 3a показано, что вермикулит проявляет подходящее распределение размера пор для обеспечения требуемой скорости поглощения и повторного смачивания. Распределение размера пор, представленное в Таблице 3b, было определено по методике испытания капиллярного давления. Считается, что слоистая внутренняя структура пор вермикулита приводит к тому, что этот впитывающий материал проявляет требуемые свойства скорости поглощения, повторного смачивания и способности удержания комплексной жидкости.

Вермикулит показывает способность удержания комплексной жидкости, составляющую, по меньшей мере, приблизительно 2,17 г/г.

Пример 4

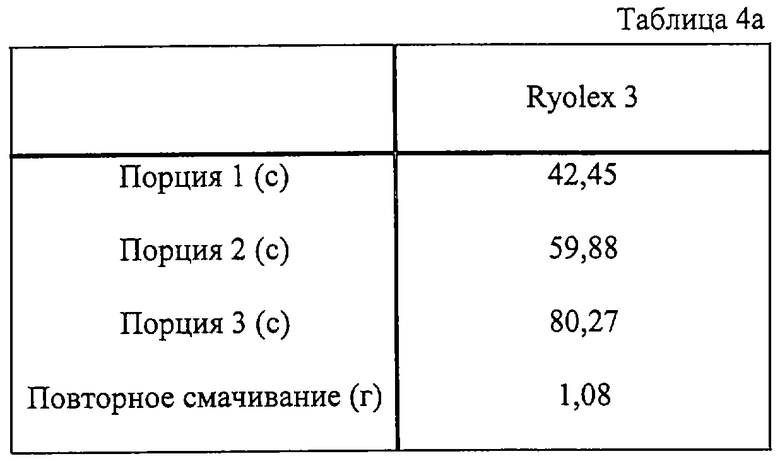

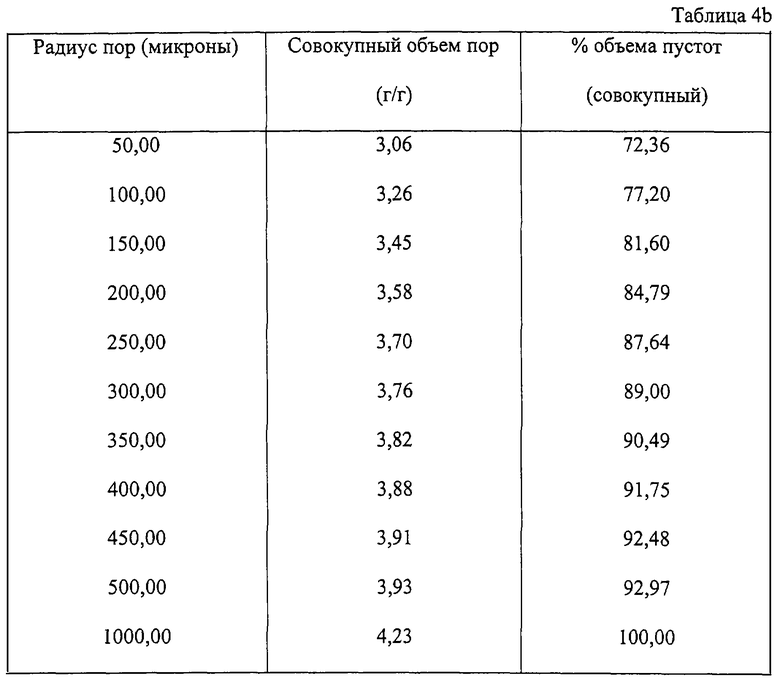

Этот пример показывает, что Ryolex 3 в исходном состоянии, впитывающий материал, представляющий собой силикат алюминия (коммерчески поставляется компанией Silbrico Corp., River Rd., Hodgkins, IL 60525-4257 USA), который известен как перлит, проявляет требуемое время поглощения, как показано в Таблице 4а. В Таблице 4b показано, что Ryolex 3 имеет подходящее распределение размера пор для обеспечения требуемой скорости поглощения. Распределение размера пор из Таблицы 4b определяют с помощью способа испытаний капиллярного давления. Материал Ryolex 3 обнаруживает способность удержания комплексной жидкости, составляющую, по меньшей мере, приблизительно 4,4 г/г.

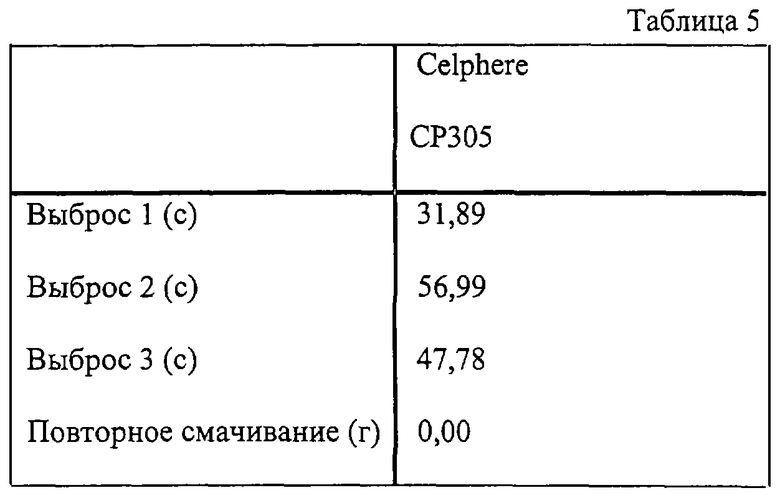

Пример 5

Этот пример иллюстрирует, что материал Celphere CP305, микрокристаллическая целлюлоза в виде мелких шариков (коммерчески поставляется компанией FMC Corp., 1735 Market St., Philadelphia, PA 19103 USA), проявляет требуемые свойства скорости поглощения и повторного смачивания, как показано в Таблице 5.

Материал Celphere СР305 представляет пример впитывающего материала с относительно сферическими частицами, который имеет равномерное распределение размера частиц (то есть средний диаметр размера частиц составляет приблизительно 400 микрон). Так как частицы выполнены с довольно большими размерами и являются относительно сферическими, проницаемость этого материала является высокой (то есть, выше приблизительно 1000 К). Такая высокая проницаемость объясняет получение требуемого значения поглощения. Однако, поскольку материал Celphere СР305 не имеет внутренней структуры, способность удержания комплексной жидкости составляет приблизительно 0,63 г/г и указывает на необходимость пор с размерами меньше, чем приблизительно 100 микрон для удержания комплексной жидкости.

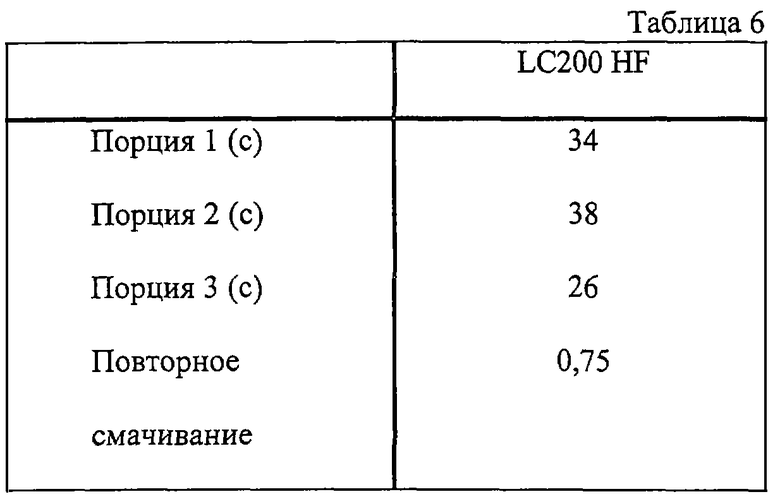

Пример 6

Этот пример иллюстрирует, что материал LC200 HF, изготовленный из гранулированных целлюлозных волокон (коммерчески поставляется компанией J. Rettenmaier & Sohne GmbH & Co., D-73496, Rosenberg, Germany), проявляет требуемые свойства скорости поглощения и повторного смачивания, как показано в Таблице 6.

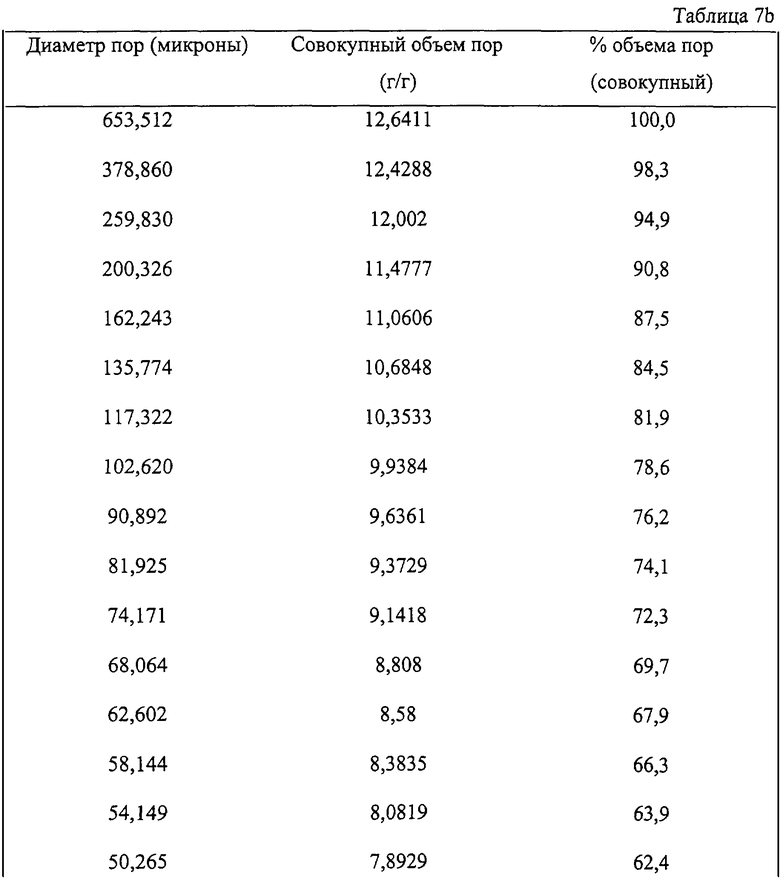

Пример 7

Материал Cab-O-Sil M5, который представляет собой необработанный возогнанный кремнезем (коммерчески поставляется компанией Cabot Corp., Boston, MA 02109 USA), проявляет воздействие на скорость поглощения комплексной жидкости (имитирующая жидкость в данном случае), вызванное обезвоживанием жидкостей, из-за присутствия слишком высокого процентного отношения (> 2 процентов малых пор (<1 микрона).

В Таблице 7а показано влияние избыточного объема размера пор, меньших приблизительно 1 микрона на скорость поглощения комплексной жидкости.

Данные Таблицы 7b иллюстрируют, что распределение размера пор для материала Cab-O-Sil, определенное с помощью ртутной порометрии, содержит приблизительно 8 процентов объема пор в порах с размером меньше приблизительно 1 микрона в диаметре. Данные ртутной порометрии были получены от компании Micromeritics Instrument Corp., One Micromeritics Dr., Norcross GA 30093 USA. Требуемые испытания представляли собой макро- и мезораспределение объема/размера с помощью ртутной порометрии, Номер Испытания 005-65000-31. Образец был испытан с помощью ртутного порозиметра Micromeritics Instrument Corp.'s AutoPore Mercury Porosimeter, Unit 750, начиная в 17:00 28 июля 1999 г. и заканчивая в 10:00 29 июля 1999 г.

Вышеприведенные примеры не предназначены для ограничения каким-либо образом объема настоящего изобретения. Различные модификации и другие варианты осуществления и использования описанных композитных материалов, содержащих супервпитывающий материал, которые очевидны для специалистов в данной области техники, также рассматриваются, как находящиеся в рамках объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИГИЕНИЧЕСКОЕ ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ ДЛЯ ЖЕНЩИН, СОДЕРЖАЩЕЕ НАНОПОРИСТЫЕ СВЕРХВПИТЫВАЮЩИЕ ЧАСТИЦЫ | 2018 |

|

RU2721501C1 |

| ВПИТЫВАЮЩИЙ ЭЛЕМЕНТ С ВЫСОКОЙ СПОСОБНОСТЬЮ К НАБУХАНИЮ, ПРЕОБРАЗУЮЩИЙ ТОНКУЮ ОДЕЖДУ ТИПА НИЖНЕГО БЕЛЬЯ В ТОЛСТУЮ ОДЕЖДУ ТИПА ПОДГУЗНИКА | 2002 |

|

RU2302845C2 |

| ПОКРЫВАЮЩИЙ МАТЕРИАЛ ДЛЯ ПОГЛОЩАЮЩЕГО ИЗДЕЛИЯ, ВКЛЮЧАЮЩИЙ В СЕБЯ СОСТАВ ДЛЯ УХОДА ЗА КОЖЕЙ, И ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ПОКРЫВАЮЩИЙ МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ В СЕБЯ СОСТАВ ДЛЯ УХОДА ЗА КОЖЕЙ | 2007 |

|

RU2434647C2 |

| ПРОНИЦАЕМЫЙ ДЛЯ ВОЗДУХА СЛОИСТЫЙ МАТЕРИАЛ, ПОСТОЯННО ПРИНИМАЮЩИЙ ФОРМУ, СОГЛАСУЮЩУЮСЯ С КОНТУРАМИ ТЕЛА ПОЛЬЗОВАТЕЛЯ | 2000 |

|

RU2266138C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫВАЮЩЕГО МАТЕРИАЛА, ВКЛЮЧАЮЩЕГО В СЕБЯ СОСТАВ ДЛЯ УХОДА ЗА КОЖЕЙ | 2007 |

|

RU2432932C2 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ НАНОПОРИСТЫЕ СВЕРХВПИТЫВАЮЩИЕ ЧАСТИЦЫ | 2018 |

|

RU2770210C2 |

| ПРИНИМАЮЩАЯ КРАСКУ ПОВЕРХНОСТЬ НЕТКАНОГО МИКРОВОЛОКОННОГО МАТЕРИАЛА | 2019 |

|

RU2755681C1 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ НАНОПОРИСТЫЕ СВЕРХВПИТЫВАЮЩИЕ ЧАСТИЦЫ | 2018 |

|

RU2757384C1 |

| МЕХАНИЧЕСКАЯ СИСТЕМА КРЕПЛЕНИЯ ДЛЯ ИЗДЕЛИЯ | 2003 |

|

RU2328257C2 |

| АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ СТИМУЛИРУЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2574965C2 |

Изобретение относится к использованию впитывающих частиц во впитывающих структурах и в одноразовых впитывающих изделиях. Технический результат: впитывающие частицы позволяют эффективно обрабатывать комплексные жидкости. Улучшенная эффективность частиц впитывающего материала позволяет расширить сферу их использования во впитывающих структурах и одноразовых впитывающих изделиях. 3 с. и 28 з.п. ф-лы, 3 ил., 13 табл.

| US 5539019 А, 23.07.1996 | |||

| WO 9707761 А, 06.03.1997 | |||

| WO 9727884, 07.08.1997 | |||

| US 5419956 А, 30.05.1995 | |||

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ ИЛИ МАТЕРИАЛ ДЛЯ ПРИЕМА, РАСПРЕДЕЛЕНИЯ И УДЕРЖАНИЯ ВЫДЕЛЯЕМЫХ ИЗ ОРГАНИЗМА ЖИДКОСТЕЙ | 1991 |

|

RU2090170C1 |

Авторы

Даты

2004-12-20—Публикация

2000-04-17—Подача