Настоящее изобретение относится к способу изготовления защитных знаков для защиты изделий, а также к самим таким защитным знакам.

Уровень техники

Развитие и постоянное совершенствование множительных технологий делает все более легким копирование документов или их подделку, а именно бумажных денег, банковских билетов, гербовых бумаг и иных аналогичных документов и ценных бумаг.

Проверка подлинности изделия заключается в проверке идентификационных элементов, нанесенных на изделие. Эти идентификационные элементы обычно представляют собой включенные в изделие знаки или защитные признаки, которые могут быть считаны только детектором. Проверка заключается в сравнении природы, формы и расположения идентификационных элементов с идентифицирующими элементами, введенными в память устройства, осуществляющего проверку, без доступа к ним и/или возможности их нарушения. Это положение справедливо и в отношении таких изделий, как банковские билеты. Подобные изделия имеют в своем составе включенные в сами билеты защитные и контрольные элементы, считываемые обычно с помощью светового излучения с определенной длиной волны, предпочтительно в невидимой области спектра.

Однако усовершенствование средств анализа, имеющихся в распоряжении на рынке, делает все более затруднительным реализацию эффективных контрмер, т.е. способов, не позволяющих детектировать и анализировать защитные и идентификационные элементы не уполномоченными на то лицами и, следовательно, использовать эти знания для подделки изделий путем включения идентификационных элементов, которые при считывании детектором будут интерпретироваться им как подлинные идентификационные элементы.

В области идентификационной защиты возможно разработать средства, затрудняющие подделку объекта или изделия или по крайней мере делающие подобную фальсификацию достаточно трудной для того, чтобы она представляла экономический интерес.

Однако иначе выглядит ситуация с изделиями, выпускаемыми или используемыми в очень большом количестве, как, например, с банковскими билетами или гербовыми бумагами, стоимость изготовления которых и, в частности, стоимость средств их защиты должна быть ограничена. Иными словами, для таких изделий средства защиты или защиты от фальсификации должны быть включены в промышленный процесс и должны быть совместимы с условиями их промышленного изготовления. Стоимость их производства должна быть приемлемой.

Так, в настоящее время при печатании банковских билетов, бумажных денег, гербовых бумаг и иных аналогичных бумаг используют классические технологии печатания, при которых ограничены пределы точности печатания и расположение идентификационных элементов.

Введение идентификационных элементов в виде голограмм дает пятна в тех же пределах физических ошибок и поэтому не создает необходимой защиты.

Задача изобретения

В основу настоящего изобретения была положена задача разработать способ, который позволял бы существенно повысить степень защиты изделий от их возможной подделки.

Описание изобретения и его основные преимущества

Согласно изобретению эта задача решается с помощью способа изготовления защитных знаков на носителе, имеющем первую поверхность и вторую поверхность, противоположную указанной первой поверхности, заключающегося в том, что

- первую поверхность носителя запечатывают с высокой степенью разрешения лаком,

- носитель подвергают обработке с помощью электролиза,

- носитель промывают и сушат.

Благодаря печатанию с высоким разрешением достигается высокая точность выполнения и расположения защитных знаков. Подлинное изделие, т.е. изделие, имеющее идентификационный знак, может быть распознано при увеличении защитных знаков на несколько порядков величин.

Защитный знак используется в таком состоянии или может быть перенесен на поверхность и/или внутрь материала для удобства и проверки подлинности.

Точность выполнения знака позволяет также увеличить сложность формы, т.е. контура, включений или резистов (защитных слоев) или еще более сложного размещения идентификационных элементов, и, кроме того, такое выполнение знака позволяет вводить идентификационные элементы, которые могут быть обнаружены или ощутимы только при соблюдении условий, соответствующих точности изготовления знака.

Перед печатанием на носитель предпочтительно нанести покрытие на его первую поверхность. Такое покрытие предпочтительно представляет собой металл или металлы, оксид или оксиды, соль или соли металлов или металлоидов либо их смесь.

Между покрытием и лаком могут быть расположены промежуточный разделительный слой и/или рельефный промежуточный слой. Этот последний слой облегчает создание микрорельефов при печатании. Промежуточные слои состоят из защищающих слоев для защитного знака и придают ему, например, сопротивление истиранию.

Промежуточный слой может поддерживать в условиях хорошей адгезии другой промежуточный слой в условиях прозрачности, которые не ухудшают окончательного внешнего вида знака.

Промежуточный слой преимущественно содержит оптические фрагменты с различной дифракцией и/или голограммы.

Печатание с высоким разрешением осуществляют предпочтительно с помощью электроизолирующего лака.

Лак преимущественно представляет собой полимер, предпочтительно целлюлозного типа, и/или металлического типа и/или пластикового типа и/или пластикового типа с покрытием, нанесенным вакуумной металлизацией.

Полимер, например, представляет собой смесь нитроцеллюлозных смол, предпочтительно нитроспиртов, дополненных смолами, улучшающими устойчивость к последующей обработке лака, например, гуммиарабиком и канифолью. Полимеры также могут представлять собой смесь смол, дополненную одним или несколькими промоторами адгезии, предпочтительно бутилацетаттартаниатом.

В другом варианте лак является нерастворимым и представляет собой нитроцеллюлозный полимер, содержащий наполнитель, природа которого меняется в зависимости от последующих функций знака, в частности использование пигментов или электропроводящих или изолирующих наполнителей, таких как оксиды металлов, предпочтительно оксиды титана, железа, бора, никеля, хрома, сажа, оксид кремния, в чистом виде или в смеси. Нанесение лака целесообразно осуществлять с помощью любого средства для печатания, способного выполнять нанесение лака с большой точностью и с высоким разрешением.

В соответствии с предпочтительным вариантом осуществления изобретения нанесение лака осуществляют способом печатания глубокой печатью.

Глубокая печать позволяет осуществлять печатание с высоким разрешением без зубчатого края. Таким образом, точность печатания неожиданно позволяет повысить точность детектирования в противоположность тому, что до настоящего времени при уменьшении размеров идентификационных элементов эта точность была очень сильно ограничена из-за опасности ошибок, связанных с печатанием при производстве. Такая точность позволяет легче замаскировать множество идентификационных элементов, не различимых в условиях традиционного анализа. Наконец, такая большая точность позволяет увеличить количество элементов знака и в результате повысить охрану в отношении фальсификации.

Лак, нанесенный на основу, целесообразно обработать таким образом, чтобы модифицировать рисунок, или добавлением материала или абляцией. Добавление материала может быть осуществлено с помощью любого печатающего средства, предпочтительно с помощью струи краски под давлением. Абляция может быть осуществлена с помощью любого разрушающего средства, предпочтительно представляющего собой гравирующий лазер, пучок лучей которого проходит через экран, имеющий окна, или кисть, направляемую, чтобы представить буквенное или графическое изображение, которое можно варьировать без контакта с металлической пленкой. Таким образом можно вводить в лак постоянные и/или меняющиеся фрагменты, такие как нумерации, индексации, персональные обозначения и т.д.

В соответствии с другим предпочтительным вариантом осуществления изобретения нанесение лака выполняют способом цифрового печатания. Таким способом можно выполнять печатание с нанесением краски или покрытия, например, печатание струей краски под давлением, путем жидкого, твердого или сухого тонирования, элкографией при контакте со слоем основы или без него. Применение цифрового печатания позволяет изготавливать малые серии и выполнять частично различающиеся рисунки, такие как нумерация. Кроме того, цифровое печатание устраняет некоторые недостатки печатания методом глубокой печати, например изготовление дорогостоящей печатной формы, требующее иногда слишком длительных сроков. Следовательно, цифровое печатание является более простым, более быстрым и менее дорогостоящим способом, чем печатание способом глубокой печати, при сохранении при этом высокого разрешения.

В соответствии с вариантом осуществления изобретения лак предпочтительно содержит наполнитель. Этот наполнитель может, например, иметь маркер в виде микрошариков, которые имеют предпочтительно размер менее 1 мкм. Будучи настолько малыми, микрошарики неразличимы невооруженным глазом, однако они могут быть обнаружены микроскопом в узкой полосе проходящего света, так как флуоресцируют при освещении УФ-светом.

Целесообразно включать в микрошарики стабильные олигоэлементы, такие как цепь ДНК. Такие молекулы предпочтительно имеют покрытие в виде защитного полимера.

При использовании таких цепей ДНК получают невидимый невооруженным глазом маркер с более чем 1018 возможными единичными кодами.

Маркер защитного знака сравнивают для идентификации с маркером из банка данных ДНК, находящегося у заслуживающих доверия третьих лиц.

Предпочтительно наружную поверхность микрошариков покрыть частицами флуоресцирующих и/или фосфоресцирующих пигментов. Эти пигментные частицы делают видимыми микрошарики при исследовании их под микроскопом в луче света, полоса пропускания которого соответствует флуоресценции и/или фосфоресценции указанных пигментов.

Травление покрытия предпочтительно осуществлять путем электролиза между покрытием и анодом. Анодом является, например, нерастворимый титановый анод, представляющий собой изогнутый складками лист, погруженный в водный электролит. Водный электролит преимущественно содержит минеральную кислоту и ее соль или минеральное основание и его соль, предпочтительно NaOH+NaCl, с концентрацией 10% мас.

При использовании растворимого электрода электролиз позволяет также осуществить осаждение на лак. Например, чтобы осадить слой меди на лак, анод может быть медным анодом, а водный электролит может состоять из CuSO4 и H2SO4.

В соответствии с предпочтительным вариантом осуществления изобретения защитный знак приклеивают по его поверхности, несущей лак, на конечный субстрат после выполнения травления покрытия. Затем носитель, промежуточные слои и покрытие могут быть удалены таким образом, что на конечном субстрате останется только лак. В случае, когда предусмотрена отделяющаяся пленка, ее достаточно отделить от конечного субстрата для проявления лака. В случае приклеиваемого знака достаточно отделить пленку от носителя с удалением покрытия для обнаружения лака. В случае липкого пластыря или ленты, помещенных переносом при нагревании, соскабливают защитный слой и открывают покрытие.

Изобретение также относится к установке для изготовления защитных знаков, которая имеет узел питания, подающий носитель, снабженный покрытием, узел печатания для нанесения лака на носитель, находящийся на выходе из него узел электролиза для нанесения узора на носитель, установку для промывки для очистки поверхности носителя, узел сушки, узел контроля и узел наматывания.

В соответствии с предпочтительным вариантом осуществления изобретения узел печатания представляет собой узел печатания способом глубокой печати с помощью окна. Узел печатания способом глубокой печати позволяет осуществить печатание рисунка на полосе с очень большой точностью.

В соответствии с другим предпочтительным вариантом осуществления изобретения узел печатания представляет собой узел печатания цифровым способом. Этот способ также позволяет осуществить печатание рисунка с очень большой точностью, однако выполнение окна является излишним, что позволяет осуществить более быстрое и менее дорогостоящее печатание.

Установка включает узел электролиза, в котором расположены нерастворимые электроды, погруженные в электролит под током, позволяющим осуществить быструю коррозию зон, на которых отсутствует напечатанный рисунок, на металлической или металлизированной пленке, предварительно напечатанной, которая соприкасается при ее прохождении с поверхностью электролита.

Водный раствор предпочтительно содержит соль с ассоциированным с ней основанием или кислотой, такими как NaOH и NaCl, с концентрацией 5-150 г/л, предпочтительно 100 г/л.

Целесообразно, чтобы температура электролита была 5-80°С, предпочтительно 40°С.

Электрическое напряжение на клеммах электродов является постоянным в пределах 2В-21В, предпочтительно 6В.

В узле электролиза электрод представляет собой стержень треугольной формы, у которого одна из вершин треугольника направлена к пленке. Такая геометрия благоприятна для концентрирования потока тока к металлической пленке, подвергающейся коррозии (разрушению).

Материал электрода представляет собой материал, не растворимый в водном растворе даже под действием электрического тока, например титан.

В соответствии с другой отличительной особенностью установка состоит из совокупности машин и аппаратов, имеющих зону обработки растворимых электродов, погруженных в электролит, под током для быстрого осаждения на пленку с предварительно напечатанными окнами.

В этой установке проявляющий раствор является электролитом, состоящим из соли с ассоциированными с ней ее основанием или кислотой, такими как CuCl2 и НСl с концентрацией 5-150 г/л, предпочтительно 100 г/л.

Также целесообразно, чтобы ток на клеммах электродов был постоянным током, подаваемым под напряжением 5-30 В, предпочтительно 6 В.

В соответствии с отличительным признаком изобретения сечение стержня электрода имеет геометрию, благоприятную для растворения металла электрода за счет максимальной поверхности контакта с электролитом, например круглое сечение.

В этом случае материал электрода является материалом, растворимым в электролите, например медь для нанесения медной пленки.

Целесообразно, чтобы аноды и катоды были погружены параллельно друг другу, разделены изолирующими перегородками, перпендикулярно направлению разматывания пленки, в раствор для проявки на расстоянии нескольких мм от пленки, предпочтительно не более 1 мм, который обтекает поверхность электролиза без ее погружения в него.

В соответствии с осуществлением изобретения сечение стержня электрода имеет геометрию, благоприятную для концентрирования потока тока к подвергаемой коррозии пленке и благоприятную для его растворения в электролите, предпочтительно форму капли, кончик которой направлен к пленке.

В соответствии с предпочтительным вариантом осуществления изобретения узел электролиза состоит из электролизной ванны, имеющей перегородки. Такая конструкция позволяет использовать в электролизной ванне последовательность растворимых и нерастворимых анодов с соответствующими электролитами. Таким образом, носитель может быть протравлен с последующим нанесением покрытия на лак. Таким образом получают многослойные знаки на отпечатанном лаке, подвергнутом печатанию.

Установка может содержать совокупность машин и аппаратов, составляющих зону промывки с отводом жидкости между стальными цилиндрами и полимерными цилиндрами для ограничения захвата и облегчения сушки выпариванием промывной жидкости с тем, чтобы растворился растворимый лак и чтобы высохла обработанная пленка и не было следов электролита, не совместимых с последующим применением.

Целесообразно, чтобы установка состояла из совокупности машин и аппаратов, расположенных в линию и составляющих одну машину из нескольких отдельных узлов для печатания отдельно от других таких же операций, которые в свою очередь для выполнения операций сгруппированы во второй машине.

Предпочтительно, чтобы установка состояла из совокупности машин и аппаратов, включающей две зоны контроля между операциями печатания и обработки и третью зону после сушки, снабженную датчиками для непрерывного определения проводимости различных зон и видеокамерами для оценки разрешающей способности на различных стадиях операции.

Изобретение также относится к защитному знаку, который состоит из носителя, материал которого является прозрачным при видимом свете, покрытия, нанесенного на одну поверхность носителя, и лака, покрывающего по крайней мере часть поверхности покрытия на носителе, при этом лак наносится на носитель в виде рисунка, невидимого невооруженным глазом.

Предпочтительно, чтобы носителем была полимерная пленка, например полиэфирная. Целесообразно, чтобы полимерная пленка обладала особыми характеристиками, соответствующими применению готового продукта, такими как прочность на разрыв и термостойкость, позволяющими печатать в условиях теплопереноса. Предпочтительно использовать биориентированную полиэфирную пленку толщиной порядка 16-100 мкм, предпочтительно 16-23 мкм.

Пленка полимерного носителя предпочтительно обладает характеристиками, обеспечивающими применение конечного продукта, такими как соответствующая прочность на разрыв при разрезании на нити и плотность, позволяющая обрабатывать пленки, частично или полностью погруженные в бумагу.

Пленка полимерного носителя в случае ее применения должна обладать характеристиками, которые делают возможным использование конечного продукта, например способностью к расслоению, следовательно, смачиваемостью или поверхностным натяжением в пределе 37-55 ДИН, предпочтительно 42 ДИН, для достижения отделения пленки.

Предпочтительно покрытие состоит из одного или нескольких металлов, одного или нескольких оксидов металлов, одного или нескольких металлоидов и/или их смесей, полученных сублимацией в вакууме.

Между покрытием и лаком целесообразно расположить один или несколько промежуточных слоев. Такой промежуточный слой может быть, например, отделяющимся промежуточным слоем, состоящим предпочтительно из полимерного воска, функцией которого является возможность отсоединяться при разделении последующих слоев и носителя. Промежуточный слой также может быть рельефным промежуточным слоем, состоящим из лака, представляющего собой полимер, предпочтительно полиуретан, функцией которого является защита последнего слоя и/или возможность горячей штамповки и давления. С помощью штамповки можно создать микрорельефные составляющие рисунков, оптически меняющиеся при дифракции, и/или голографические рисунки.

Покрытие может состоять из нескольких следующих слоев: первого слоя, являющегося отделяющимся, второго слоя для защиты следующего слоя и третьего слоя, состоящего из одного или нескольких металлов, одного или нескольких оксидов металлов, одного или нескольких металлоидов или из их смеси, нанесенных вакуумным осаждением, обработаннных, пропечатанных с лаком, содержащим по крайней мере один маркер, протравленных лазером и/или модифицированных способом цифровой печати, обработанных электролизом, покрытых связующим слоем, вторым слоем, состоящим из лака с катализатором, и третьим слоем, состоящим из одного или нескольких термоплавких полимеров, для получения материала, пригодного после резки и намотки к печатанию с помощью теплопереноса фидуциарных документов и других документов, таких как паспорт, удостоверение личности, водительские права, номерной знак автомашины, банковские билеты, чеки и любые упаковки, для их защиты.

Целесообразно, чтобы лак был наполнен маркером в виде микрошариков, содержащих цепи ДНК. Микрошарики могут быть связаны с флуорофорами, наличие которых определяется с помощью микроскопа, имеющего источник света с длиной волны 3000-4000 Å, снабженный фильтром.

Полимерное покрытие, содержащее микрошарики, образует единое целое, устойчивое не только к условиям печатания, но также к условиям, в которых маркированный продукт должен быть использован.

Молекулы ДНК получены предпочтительно синтетическим путем, чтобы представлять собой единый код, распознаваемый после амплификации цепи, для сравнения с кодом, который был депонирован в банке данных, созданным доверенным третьим лицом.

Описание чертежей

Другие особенности и отличительные признаки изобретения будут видны из детального описания некоторых вариантов его осуществления, приведенных ниже в качестве иллюстрации со ссылками на приложенные чертежи. На которых представлены:

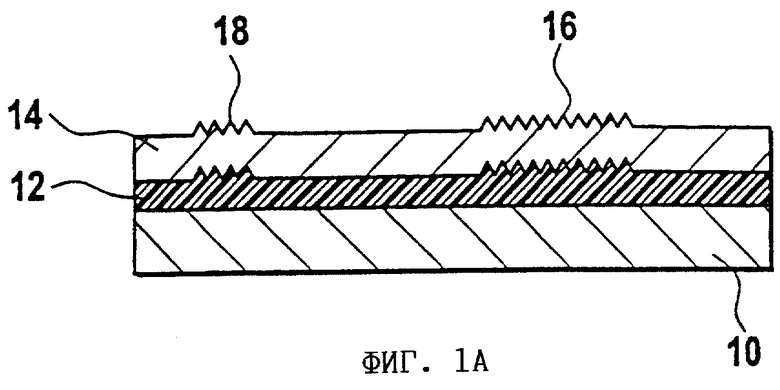

на фиг.1 - вид в разрезе пленки на разных стадиях (А, Б и В) производства (покрытие носителя, лак, электролитическое травление);

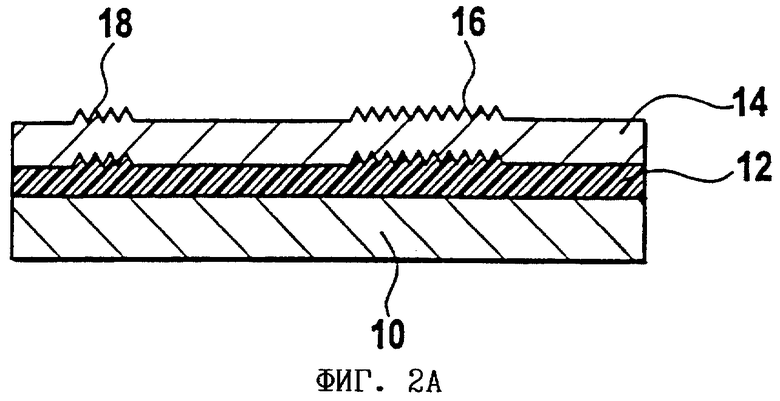

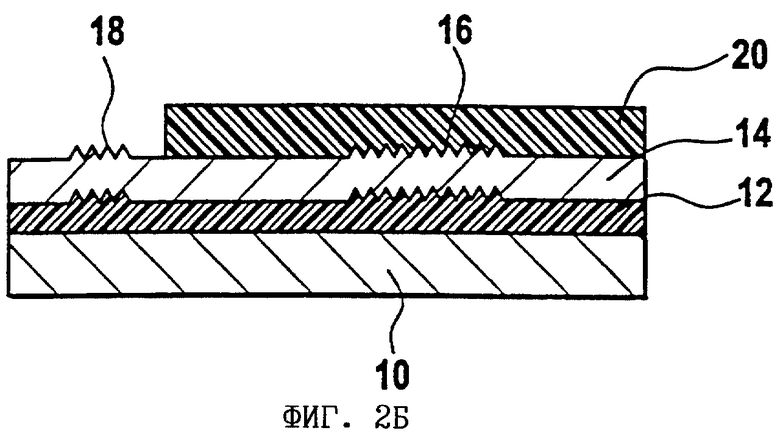

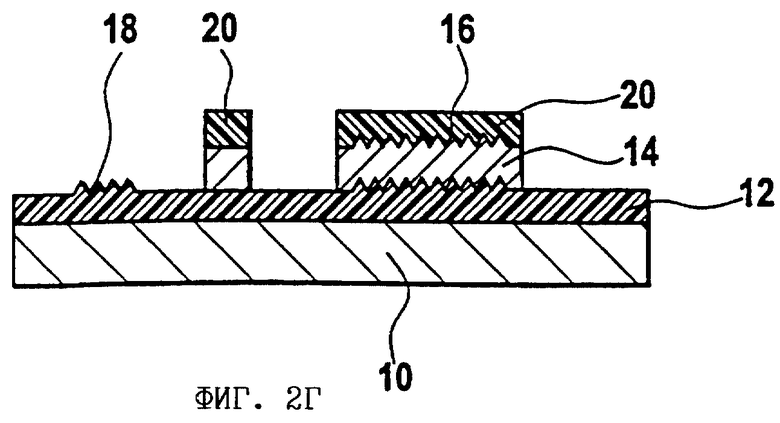

на фиг.2 - вид в разрезе пленки на разных стадиях (А, Б, В и Г) производства (покрытие носителя, лак, нанесение рисунка лазером, электролитическое травление);

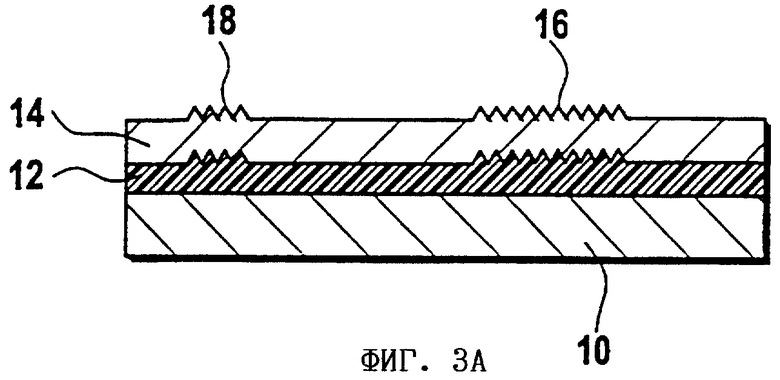

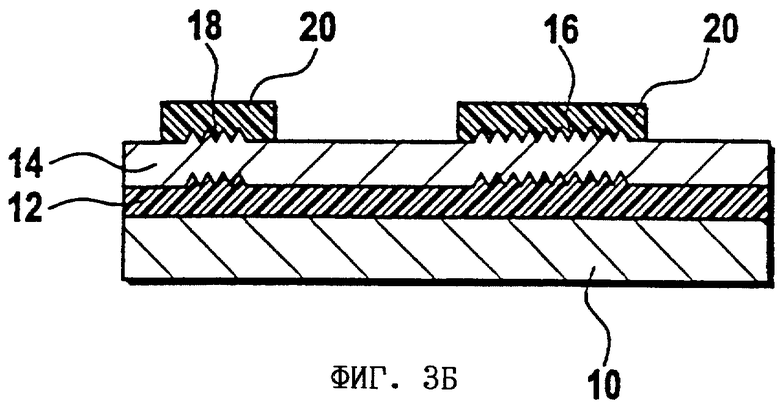

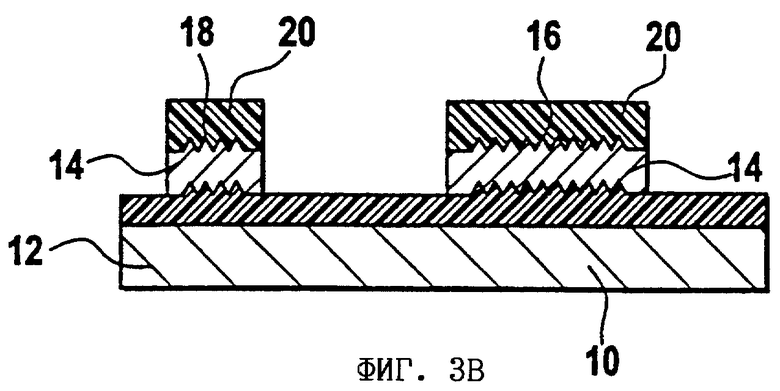

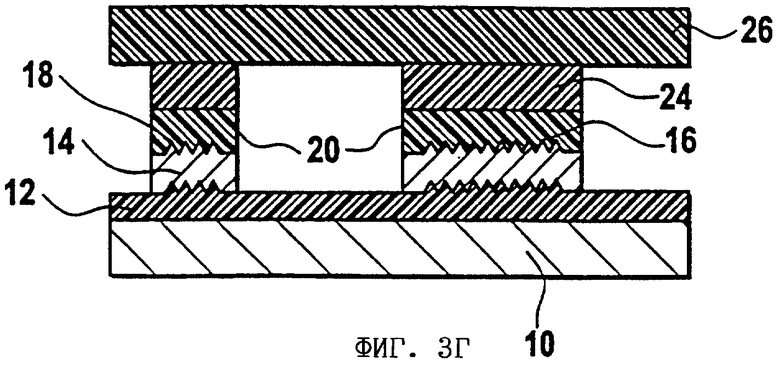

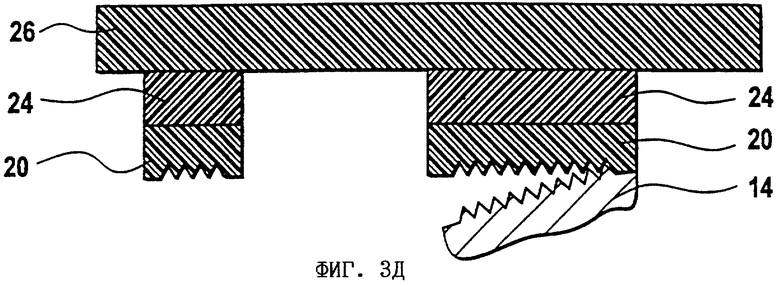

на фиг.3 - вид в разрезе пленки на разных стадиях (А, Б, В, Г и Д) производства (покрытие носителя, лак, электролитическое травление, склеивание, удаление слоев);

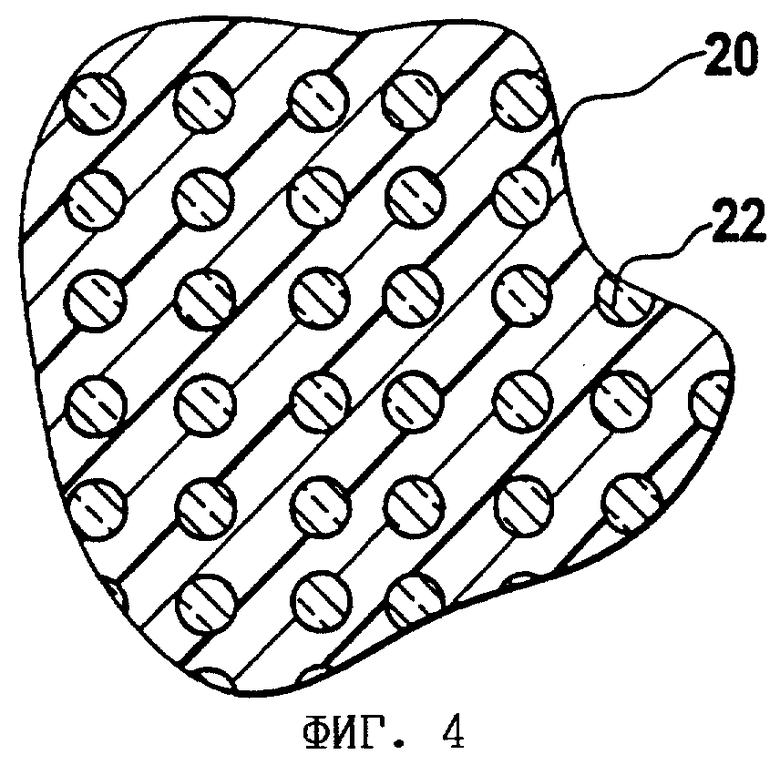

на фиг.4 - микрошарики;

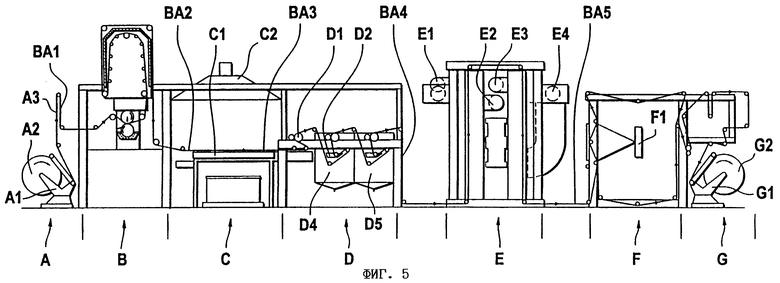

на фиг.5 - вид совокупности устройств для осуществления способа;

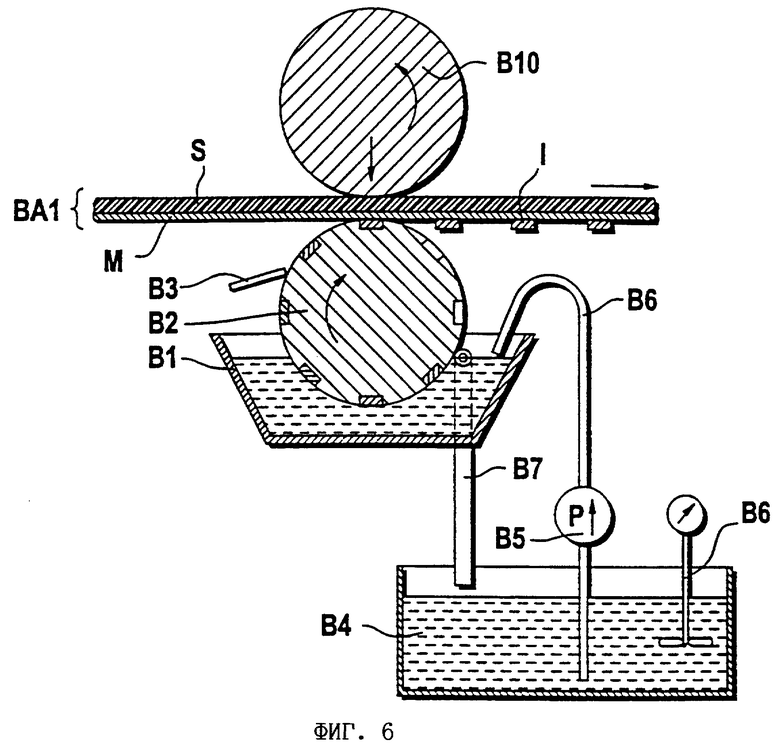

на фиг.6 - схематический вид узла глубокой печати;

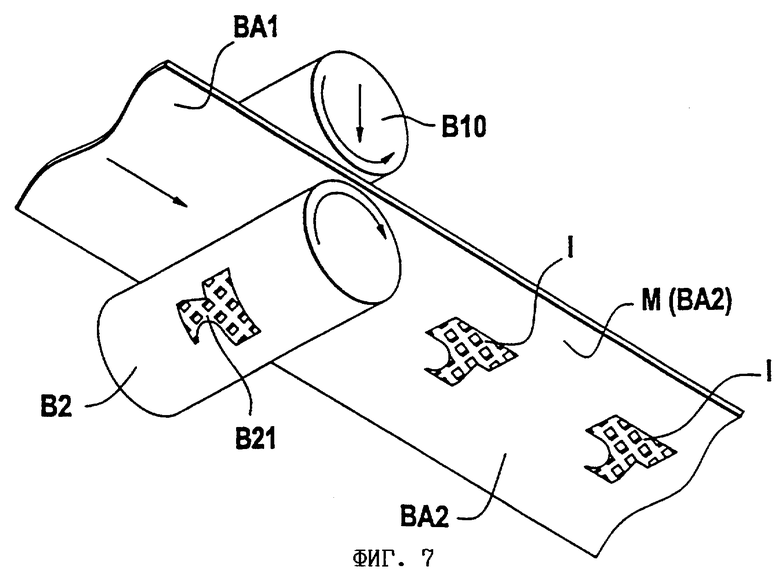

на фиг.7 - вид сверху узла глубокой печати;

на фиг.8 - желательная форма отпечатка;

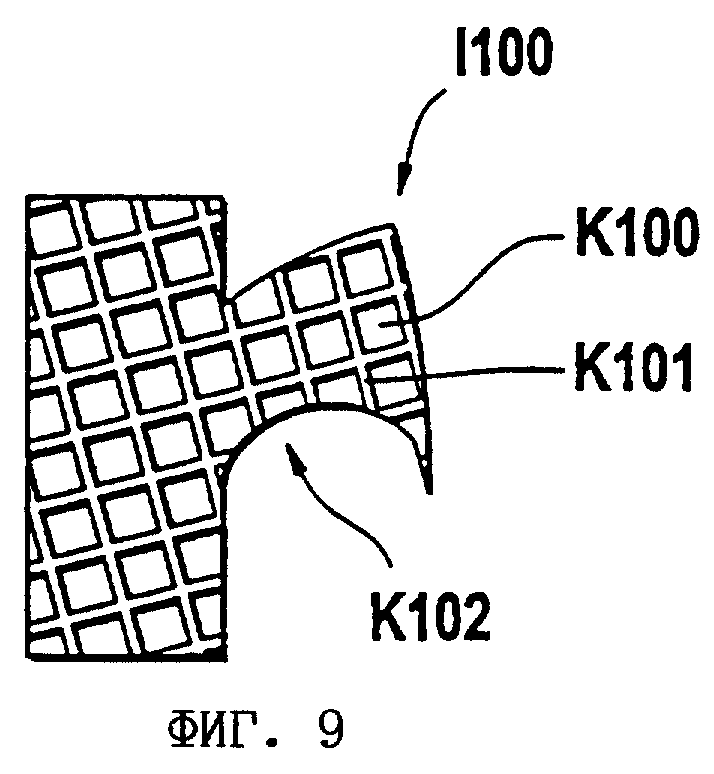

на фиг.9 - окно глубокой печати (зона оттиска с непрерывной линией без контакта с отпечатанными ячейками);

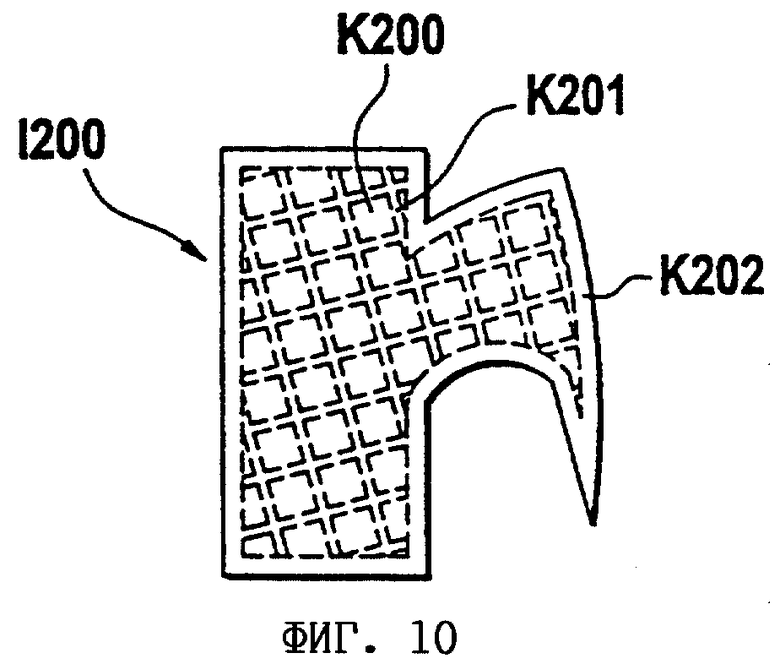

на фиг.10 - окно глубокой печати (зона оттиска с непрерывной линией без контакта с отпечатанными ячейками);

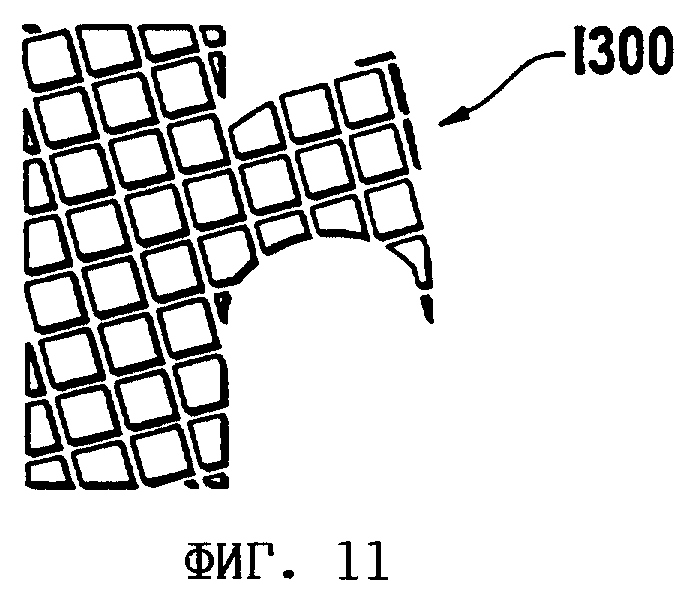

на фиг.11 - полученный отпечаток;

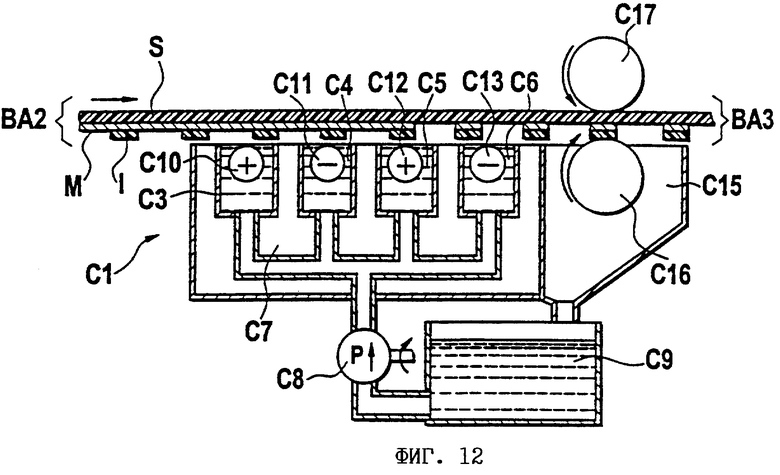

на фиг.12 - схематический вид узла физико-химической обработки пленки;

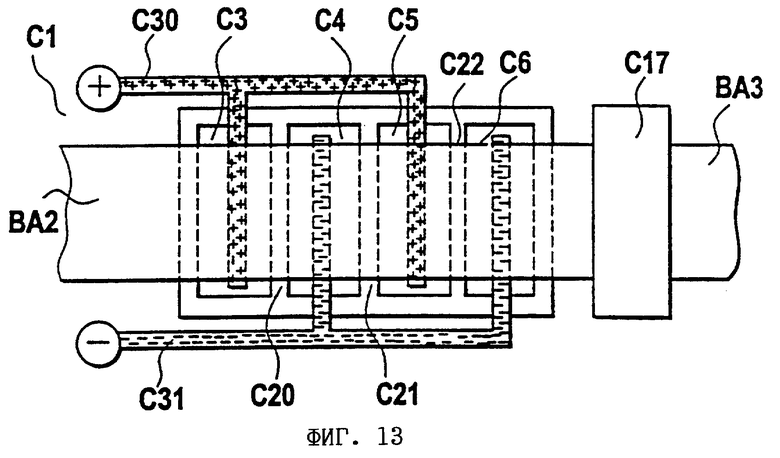

на фиг.13 - вид сверху узла физико-химической обработки пленки;

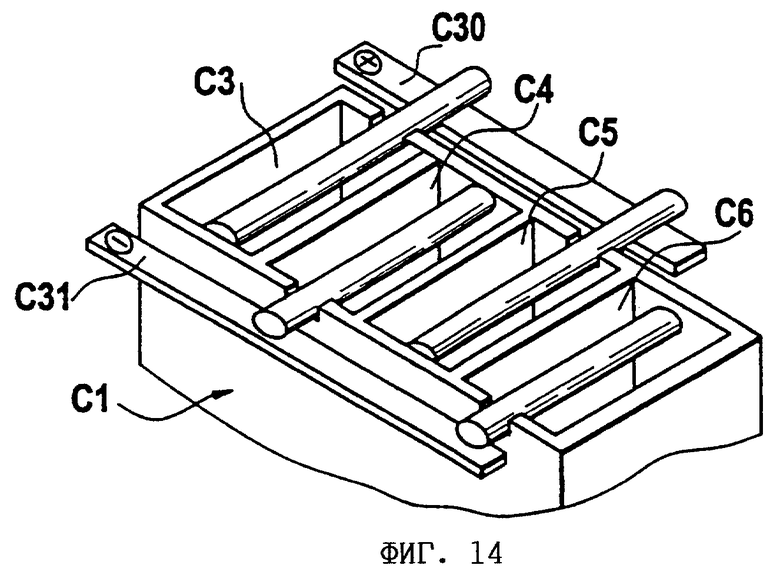

на фиг.14 - вид в перспективе узла физико-химической обработки пленки;

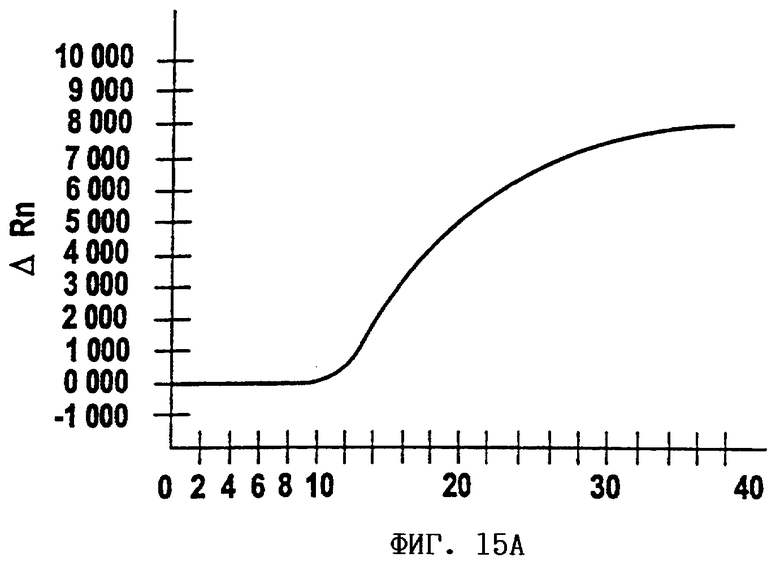

на фиг.15 - гибридизация образца ДНК с его парой, происходящей из банка данных.

На чертежах одинаковые цифры означают идентичные или подобные элементы.

На фиг.1А показан поперечный разрез пленки носителя 10, покрытого промежуточным слоем 12 и металлическим слоем 14. Голограммы 16, 18 введены в промежуточный слой 12. На металлическом слое напечатан (фиг.1Б) прерывистый слой лака 20. На фиг.1В металлический слой был удален электролизом до лицевой стороны покрытия, где лак не был нанесен.

На фиг.2А показан поперечный разрез пленки носителя 10, покрытого промежуточным слоем 12, содержащим голограммы 16, 18, и металлическим слоем 14, на котором (фиг.2Б) нанесен слой лака 20. Одна из голограмм 18 создает пятно, которое может быть использовано для контроля при разматывании пленки. Лак напечатан по всей пленке за исключением пятен 18. Затем проводят гравирование лазером (фиг.2В), чтобы частично разрушить лак и таким образом модифицировать рисунок печати. На фиг.2Г металлический слой снимают электролизом там, где лак не был нанесен, соответственно там, где лак был снят при гравировании лазером.

На фиг.3А показан поперечный разрез пленки носителя 10 с промежуточным слоем 12 и металлическим слоем 14, на который (фиг.3Б) нанесен прерывистый слой лака 20. Лак содержит микрошарики 22 (фиг.4) размером менее микрона, к которым предварительно были присоединены стабильные олигоэлементы таким образом, чтобы образовать цепь кодовой ДНК. Затем пленку протравливают (фиг.3В) для удаления металлического слоя 14 в местах, не защищенных лаком 20. Перед удалением (фиг.3Д) наружных слоев клеем 24 конечный субстрат 26 приклеивают к лаку 20 (фиг.3Г, чтобы обнажить покрытие.

На фиг.5 показана установка для осуществления способа, описанного выше. Эта установка состоит из узла питания А, который снабжается с основного склада ВА1 пленкой, намотанной на бобину. На узле питания бобину разматывают для питания узла печатания В; затем на выходе из этого узла печатания полосу ВА2 направляют в узел С электролиза, в котором осуществляется физико-химическая обработка в окнах пленки ВАЗ. За узлом С электролиза находится узел промывки Д, в котором удаляют водорастворимый лак, получая пленку ВА4, и промывают полосу. Затем полосу ВА4 направляют в узел сушки Е и, наконец, из узла контроля F в намоточный узел G.

Узел питания А состоит из лентопротяжного устройства А1 с бобиной А2. Лентопротяжное устройство приводится в движение мотором, связанным обратной связью с группой тяг A3, которая регулирует контролируемое натяжение в полосе ВА1. Затем полосу направляют в узел печатания В, который в этом примере представляет собой узел печатания способом глубокой печати, состоящий из блока глубокой печати (фиг.6 и 7) с красочным аппаратом В1, цилиндром глубокой печати В2, погруженным в красочный аппарат В1, чтобы полностью покрыть поверхность, охватывающую ячейки глубокой печати и контур окна. Этот цилиндр работает вместе с ракелем В3, который снимает с поверхности краску, которая остается только внутри сот или рисунка. Краску В1 подают из резервуара В4, содержащего материал покрытия, с помощью насоса В5 и патрубка В6. Резервуар В4 снабжен приспособлением для определения вязкости В6, таким как вискозиметр для регулировки вязкости жидкого покрытия.

Блок глубокой печати может быть снабжен системой считывания пятна или детектируемого маркера с помощью фотоэлектрической ячейки, расположенной на металлизированной полосе, что позволяет управлять полосой таким образом, чтобы расположение окна печатания совмещалось с рисунками на металлизированной полосе, в некоторых случаях содержащей предварительно напечатанные знаки.

Уровень жидкости в красочном аппарате В1 регулируется с помощью переливной трубы В7 с возвратом в резервуар В4 таким образом, чтобы формный цилиндр глубокой печати В2 был всегда погружен на одну и ту же глубину в красочный аппарат В1.

Цилиндр В2 работает вместе с прижимным цилиндром В10, размещенным над полосой ВА1; цилиндр В2 находится под полосой.

Полоса ВА1, как это схематически представлено на фиг.1, состоит из носителя 10 из пластикового материала и основного покрытия 14, например из металла.

При вращении по направлению стрелок цилиндр глубокой печати В2, взаимодействуя с прижимным цилиндром В10, прижимается к полосе ВА1 и наносит лак в соответствии с окнами в виде печатных зон или покрытий 1.

На фиг.7 представлен вид сверху печатного узла, показанного на фиг.6. На фиг.7 в виде сверху показан формный цилиндр глубокой печати В2, прижимной цилиндр В10 со стрелкой, указывающей направление давления, и полоса ВА. Цилиндр В2, имеющий гравированную поверхность в соответствии с окном глубокой печати или зону печатания В21 относительно сложной формы, наносит отпечаток 1 лака на покрытие основы 14 полосы ВА1 (которая затем становится полосой ВА2).

На фиг.8-11 показано более подробно выполнение путем травления поверхности окна глубокой печати.

На фиг.8 показан желательный контур окна глубокой печати, т.е. контур будущего знака (I100).

Исходя из этой формы I100, гравируют поверхность окна глубокой печати в цилиндре. Это окно представляет собой гравированную поверхность, состоящую из разделенных стенками К101 углублений, или ячеек К100, окруженных ободком К102, который окаймляет углубления и промежутки между ними.

На этом чертеже ячейки представлены черными квадратами со скругленными углами, в некоторых случаях усеченными, разделенными белыми стенками (перегородками, также называемыми мостиками) К101.

Совокупность ячеек или углублений окружена ободком, т.е. очень узкой канавкой, которая заполняется краской, но не дает ей растекаться за пределы ячеек, за счет чего получается печатное изображение, имеющее непрерывный контур, точно и четко ограничивающий заранее определенную границу окна.

На фиг.9 ободок К102 проходит через углубления или рядом с ними.

На фиг.10 окно I200 также имеет ячейки К200, разделенные перегородками К201, которые также окружены ободком К202, который больше удален от края ячеек К200 (усеченных или неусеченных), чем в варианте по фиг.9.

Четкость линейной составляющей ободка зависит от разрешения рисунка, который изображен в окне или в окнах; так, выбор между формами гравировки на фиг.9 и 10 зависит от вязкости жидкости, использованной для этого печатания. Как указано, эта жидкость в сухом состоянии является продуктом пассивации, т.е. инертна по отношению к осуществляемому физико-химическому воздействию.

Наконец, на фиг.11 показан отпечаток изображения I300 с очень четким контуром без зубцов.

Возвращаясь к фиг.5, узел электролиза С имеет электролитическую ванну С1, которая соприкасается с полосой ВА2, на которую в узле В уже был нанесен отпечаток. Этот узел электролиза также имеет вытяжной колпак С2 для отвода газов электролиза. Детали узла С2 представлены на фиг.12, 13, 14.

На фиг.12 схематически представлен узел электролиза С с чередующимися электролитическими ваннами С3, С4, С5, С6, соединенными трубопроводами С 7 и питающим насосом С8 с емкостью для электролита С9. Полоса ВА2, имеющая покрытие I, касается поверхности жидкости, содержащейся в электролитических ваннах С3-С6. В каждой из этих ванн находятся электроды С10, С11, С12, С13 с противоположной полярностью, и электролиз осуществляют от одной ванны к другой.

На выходе имеется бункер коллектора С 15, в котором собирается жидкость, капающая с полосы ВА3, которая подвергается сжатию при прохождении между двумя цилиндрами С16, С17. Отжатую жидкость собирают в бункере С15, откуда ее возвращают в емкость С9.

На фиг.13 показан вид сверху узла электролиза С1, в частности, с перегородкам С20, С21, С22, разделяющими ванны. На этом чертеже также показано соединение положительных и отрицательных электродов с общим шинным коллектором С30, С31.

На фиг.14 представлен в перспективе вариант выполнения узла электролиза С1 с использованием тех же самых обозначений, которые были приведены выше, поэтому их описание не приводится.

Условия, в которых проводят электролиз, зависят от природы металла, подвергаемого электролизу. Электроды являются нерасходуемыми электродами, которые просто удаляют покрытие с пленки в местах, не защищенных пассивирующим слоем, т.е. находящихся вне контура окон.

Другой вариант, когда целью электролиза является нанесение или удаление и нанесение металлизированного слоя, как это уже было упомянуто ранее.

Наконец, операции печатания и электролиза могут быть повторены с различными формами окон, выполненных один на другом, например, для образования интегральной схемы; и в этом случае будет чередоваться последовательность узлов В, С и в некоторых случаях D.

Далее пленку ВА3 направляют в узел промывки D. В этом узле промывки полосу ВА3 промывают для удаления остатков электролита и растворения слоя покрытия, в частности пассивирующего слоя. Этот узел промывки D содержит различные цилиндры D1, D2, подающие полосу ВА3 в первую ванну D4, а затем во вторую ванну D5. Эти ванны содержат жидкость для промывки электролита и/или растворитель и покрытие. Детальное устройство этих промывочных ванн не приводится. Речь идет о совокупности цилиндров, определяющих направление циркуляции полосы в промывочной ванне.

Промывка осуществляется с высушиванием между стальными цилиндрами и полимерными цилиндрами для ограничения уноса и облегчения сушки при выпаривании промывочной жидкости, с тем чтобы пленка была сухой и без следов электролита, не совместимого с дальнейшим ее использованием.

После узла D промывки полосу ВА4 направляют в узел сушки Е, оборудованный средствами вентиляции и удаления воздуха Е1, Е2, Е3, Е4 и, наконец, сухую полосу ВА5 подают в узел контроля F, оборудованный видеокамерой F1, которая просматривает наличие зоны пленки ВА5 для контроля качества производства. Этот контроль дополняется измерением оптической плотности и удельного сопротивления (не показаны). Контроль осуществляют непрерывно. На выходе из узла контроля F пленку наматывают в узле намотки G. Узел намотки G имеет структуру, аналогичную структуре узла размотки А, но функционирующую в обратном направлении. Он включает держатель G1, снабженный мотором, и несущий цилиндр G2.

После узла контроля полосы полосу вставляют в машину и наматывают с контролируемым натяжением, чтобы она не была деформирована в зонах утолщения.

Регулирование прохождения полосы через установку по фиг.5 осуществляется синхронизированно с помощью реперов и считывающих устройств, а также цепей управления. Эти устройства не показаны.

Установка обладает преимуществом в отношении скорости обработки, позволяя превысить скорость обработки 250 м/мин. Обработка не чувствительна к наличию оксидов металлов, которые защищают металлизированную поверхность пленки, что является существенным преимуществом по сравнению с известным химическим способом. Возможность нанесения металлического слоя другой природы, чем та, которая была подвергнута коррозии, позволяет получать многослойные металлизированные изделия.

Разрешение полученной металлизированной штриховки такое же, как и разрешение печатания, поскольку толщина коррозионного маскирующего слоя может быть 2 микрона или меньше.

Наконец, следует отметить, что печатание протравленного резиста может быть осуществлено на отдельной машине, не зависимой от машины для обработки.

Для определения природы кода ДНК, содержащейся в микрошариках, проводят сравнение кодов, зарегистрированных в банке данных, отыскивая сходный, который уточнит происхождение продукта.

С помощью глазка для подсчета нитей или линзы, которая дает 12-кратное увеличение, микрошарики становятся видимыми при соответствующем освещении.

Отбор пробы из нескольких фрагментов лака, примерно 10 микрошариков, является достаточным для лабораторного анализа, чтобы сравнить после очистки и концентрирования на колонке и мембране код ДНК образца с кодами ссылочной ДНК в банке данных, чтобы определить код образца и установить пользователя кода, соответствующего коду образца, при использовании усилителя ДНК.

После 40 термических циклов (30-90°С) исследуют гибридизацию пробы ДНК с ее двойником из банка данных. Две соседние кривые показывают пример гибридизации (фиг.15А) и отсутствие гибридизации (фиг.15Б) соответственно между ДНК пробы и ДНК из банка данных.

В анализе (А) ДНК отобранной пробы нашла своего двойника и код ДНК отобранной пробы соответствует коду ДНК из банка данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ИДЕНТИФИКАЦИОННЫХ МЕТОК НА ЗАЩИТНЫХ ДОКУМЕНТАХ | 2005 |

|

RU2367579C2 |

| ЛИСТ, СОДЕРЖАЩИЙ ПО МЕНЬШЕЙ МЕРЕ ОДИН ВОДЯНОЙ ЗНАК ИЛИ ПСЕВДОВОДЯНОЙ ЗНАК, ВИДИМЫЙ ТОЛЬКО С ОДНОЙ СТОРОНЫ ЛИСТА | 2008 |

|

RU2485238C2 |

| ОТРАЖАТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ДОРОЖНОГО ИЛИ НОМЕРНОГО ЗНАКА | 1991 |

|

RU2036111C1 |

| ИДЕНТИФИКАЦИОННЫЙ ЗАЩИТНЫЙ ЗНАК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2160932C1 |

| ЗАЩИЩЕННЫЙ ОТ ПОДДЕЛОК ЗАЩИТНЫЙ ПРИЗНАК С ЭФФЕКТОМ ПЕРЕМЕННОГО ОКРАШИВАНИЯ | 2005 |

|

RU2377134C2 |

| ЗАЩИТНАЯ СИСТЕМА | 2009 |

|

RU2547700C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ ДЛЯ БАНКНОТ ИЛИ ЦЕННЫХ ДОКУМЕНТОВ | 2006 |

|

RU2396601C2 |

| ЗАЩИТНАЯ ЭТИКЕТКА ИЛИ КЛЕЙКАЯ ЛЕНТА С ИНДИКАЦИЕЙ МАНИПУЛИРОВАНИЯ | 2011 |

|

RU2575423C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО ЭЛЕМЕНТА И ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ ЗАЩИТНЫЙ ЭЛЕМЕНТ | 2010 |

|

RU2546459C2 |

| ЗАЩИТНЫЕ ИЗДЕЛИЯ И УСТРОЙСТВА, СОДЕРЖАЩИЕ КОДИРОВАННЫЕ ГОЛОГРАФИЧЕСКИЕ МИКРОПЛАСТИНЫ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2432264C2 |

Настоящее изобретение относится к способу изготовления защитных знаков для защиты изделий, а также к самим таким защитным знакам. Способ изготовления защитных знаков на носителе, который имеет первую поверхность и вторую поверхность, противоположную первой поверхности, при этом первую поверхность носителя запечатывают лаком с высокой разрешающей способностью, носитель подвергают обработке электролизом и носитель промывают и сушат. Таким образом достигается повышение степени защиты изделий от их возможной подделки. 3 н. и 40 з.п. ф-лы, 25 ил.

| WO 9527925 А, 19.10.1995 | |||

| US 5665475 A, 09.09.1997 | |||

| СПОСОБ УМНОЖЕНИЯ ДВУХ ЦИФРОВЫХ СИГНАЛОВ | 1993 |

|

RU2065201C1 |

Авторы

Даты

2005-01-10—Публикация

2000-07-28—Подача