Изобретение относится к области сбора газов, выделяющихся в технологических и других процессах и содержащих ценные и вредные химические продукты, и может быть использовано для сбора горячих газов на фумарольных полях вулканов, содержащих пары воды, коррозионно-активные газы (НСl, HF, SO2 и др.), соединения рассеянных, редких, благородных и цветных металлов, в том числе токсичных веществ (например, ртути, селена, теллура, мышьяка и др.).

Известно устройство для сбора и переработки вулканического газа [1], представляющее собой слой фильтрующего материала, через который пропускают вулканический газ, содержащий соединения рения, германия, индия и других ценных элементов. В качестве материала, образующего слой, используют природный цеолит, минеральную вату, активированный уголь или углеткань, оксид алюминия. Совмещение в одном узле сборника газов и устройства для выделения (кристаллизации) из них ценных компонентов приводит только к частичному улавливанию сульфида рения и, в малой степени, некоторых других сопутствующих ценных металлов. Забивание слоя фильтрующего материала улавливаемым продуктом ведет к необходимости его частой замены, что еще более снижает эффективность процесса улавливания. К тому же замену фильтрующего материала на свежий сложно механизировать из-за высокой коррозионной активности вулканического газа.

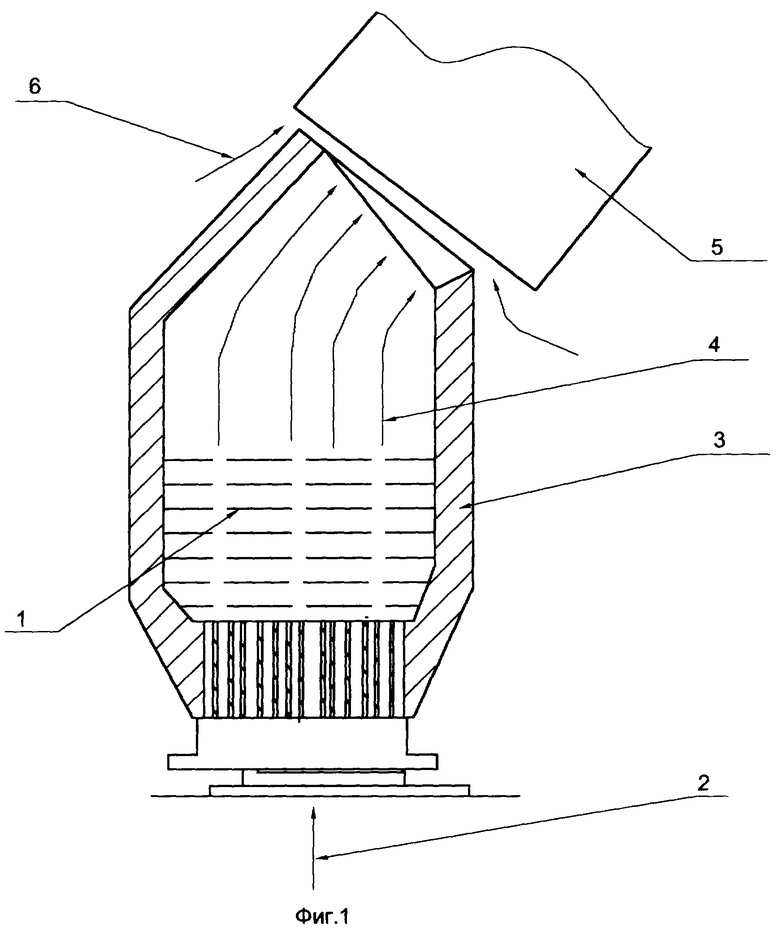

Наиболее близко по существу к предлагаемому изобретению устройство, используемое для сбора горячих газов при проведении процесса конвертирования расплавов металлов, например, при получении стали [2]. Сущность процесса конвертирования (фиг.1) заключается в получении жидкой стали путем продувки расплавленного чугуна (1) кислородом (воздухом) (2) без дополнительной затраты топлива в аппарате, называемом конвертор (3).

Состав и количество конверторных отходящих газов (4) при кислородно-конвертерном процессе изменяется по ходу продувки конвертора. Основная их составляющая - оксид (II) углерода. Кроме того, в газах содержится 10-40% СО2, до 3% N2 и до 5% О2. Газы содержат 20-120 г/м3 пыли, а их температура на выходе из конвертора колеблется в пределах 1400-1800°С.

Отвод и очистку газов выполняют в следующей последовательности: отсос конверторных газов через камин (5), под который перед началом процесса устанавливают конвертор, охлаждение, очистка от пыли, эвакуация в атмосферу или газгольдер.

Недостатки этого устройства связаны с разубоживанием отходящих газов подсасываемым при их сборе воздухом (6) и, как следствие, снижением концентрации ценных компонентов, что приводит к ухудшению улавливания в системе газоочистки и увеличению размеров газоочистительной аппаратуры. Указанное устройство не может быть использовано для сбора газов с одновременным высоким содержанием влаги и коррозионно-активных газов.

Техническая эффективность предлагаемого решения заключается в создании герметичного теплоизолированного устройства для сбора выделяющихся из фумарол вулканических газов с высоким содержанием влаги и коррозионно-активных соединений (НСl, HF, SO2 и др.)

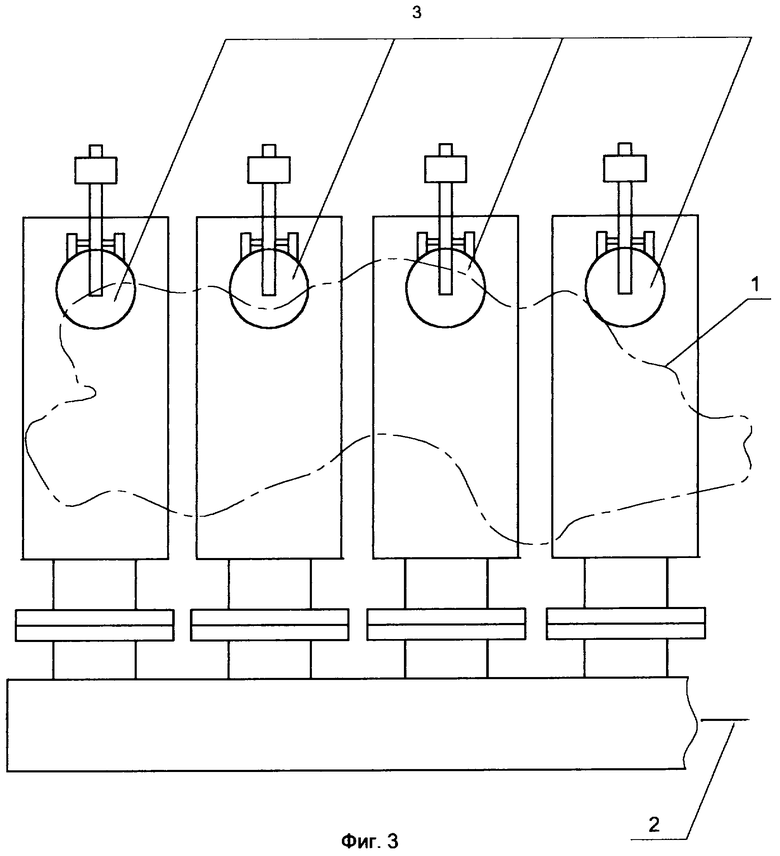

Технический эффект достигается в результате монтажа сборника газа в виде герметичного туннеля, снабженного двумя узлами для выхода (вывода) собранного газа. Туннель представляет собой самонесущий арочный свод из керамических теплоизолирующих кислотоупорных материалов, смонтированный с использованием кислотостойкой металлической опалубки и защищенный сверху герметичным кислотоупорным кожухом. Один узел вывода газа предназначен для отбора газа, направляемого в систему газоочистки. Другой - для сброса избытка газа и регулирования давления внутри устройства.

Устройство представлено на фиг.2. Туннель (1) снабжена двумя узлами вывода газа. Один - в систему газоочистки (2), другой (3), снабженный крышкой (4), - для сброса избытка газа. Туннель (1) представляет собой герметичный арочный свод(5), смонтированный с использованием металлической опалубки (6). Опалубка собрана с помощью направляющих опорных рамы (7). Туннель защищена кислотоупорным герметичным кожухом (8). Арочный свод выполнен из кислотостойкого теплоизоляционного материала. Опалубку изготовляют секциями и собирают методом “скользящей” опалубки с использованием опорной рамы. Поперечное сечение опалубки может быть выполнено в виде полусферы или треугольным. Использование опалубки позволяет изготовить самонесущий арочный свод, выполненный из кислотостойкого и одновременно теплоизоляционного керамического материала. Арочный свод собирают после окончания монтажа опалубки таким образом, чтобы он был способен выполнять свои функции даже после разрушения опалубки в результате коррозии металла. Узел вывода газа в систему газоочистки расположен на кратчайшем расстоянии от места монтажа последней. Для дополнительной страховки от подсоса воздуха при случайном или вследствии длительной эксплуатации нарушении герметичности корпуса устройства предусмотрена его работа при небольшом избыточном давлении, которое регулируют с помощью двух узлов вывода газа.

Устройство работает следующим образом.

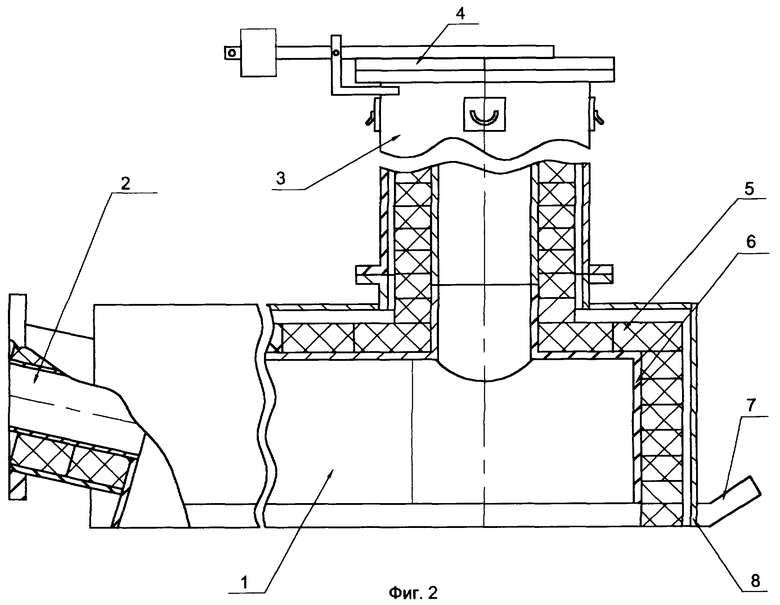

Туннель(1) монтируется непосредственно над местами выделения вулканического газа. Длина туннеля определяется длиной фумарольного поля, на котором имеются выходы вулканического газа (фиг.3). Внутреннюю ширину туннеля выбирают произвольно, исходя из соображений экономичности, удобства монтажа и ремонта, прочности конструкции. При необходимости сбора вулканического газа с фумарольного поля, имеющего ширину более ширины туннеля, целесообразно монтировать ряд туннелей, объединенных общим коллектором. Выделяющийся из фумарол вулканический газ собирают и усредняют в туннеле и далее возможны два режима работы:

- холостой, при котором подача газа в систему газоочистки перекрыта, а газ из устройства сбрасывают в атмосферу через вертикальную трубу (3);

- рабочий, при котором собранный в устройстве вулканический газ через выход (2) направляют в систему газоочистки, а выход (3) частично или полностью перекрывают крышкой (4) для поддержания в устройстве заданного избыточного давления.

Пример

Имеем 4 точки выделения вулканического газа на площади, закрытой устройством. Параметры приведены в таблице.

В сумме выделяется 2120 нм3/час фумарольных газов со средней температурой 493°.

В рабочем режиме отбираем на переработку 2000-2100 нм3/час газов, на сброс идет 20-120 нм3/час.

При остановке процесса переработки вулканического газа (например, для ремонта установки) газы на сброс идут полностью.

Давление регулируют в заданном интервале крышкой, установленной на узле сброса газа.

Технический результат предлагаемого устройства для сбора вулканического газа заключается в том, что при его использовании обеспечено максимальное удобство монтажа и эксплуатации (обслуживания) оборудования при работе с горячим агрессивным вулканическими газом, содержащим значительное количество токсичных веществ I-II класса химической опасности (Hg, Se, Те, V и др.). Кроме того, предлагаемая конструкция устройства позволяет рационально использовать его для сбора газа с больших фумарольных полей и отдельных фумарол путем монтажа устройств относительно небольших размеров и, как следствие, недорогих, с последующим объединением с помощью коллекторов и направлением на переработку газа из разных источников. При этом нет необходимости закрывать участки, не имеющие (или имеющие незначительные) газовые выделения.

Источники информации

1. Шадерман Ф.И., Кременецкий А.А., Штейнберг Г.С. Способ извлечения рения и других металлов. Патент РФ N2159296, МПК С 22 В 61/00, В 01 Д 7/02. Бюл. N32.

2. Явойский В.И., Левин С.Л. и др. Металлургия стали. М.: Металлургия, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРА ГОРЯЧЕГО ГАЗА | 2013 |

|

RU2548540C1 |

| Способ переработки вулканического газа с извлечением соединений рения | 2019 |

|

RU2701009C1 |

| Способ переработки природных вулканических газов, включающий выделение рения и сопутствующих ценных элементов. | 2016 |

|

RU2644717C1 |

| Установка, перерабатывающая вулканический фумарольный газ, выделяющая редкометалльные концентраты | 2019 |

|

RU2740192C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ВУЛКАНИЧЕСКИХ ГАЗОВ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2585145C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕНИЯ И ДРУГИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2222626C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| Геотермально-углекислотный энергокомплекс | 2020 |

|

RU2740625C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2017 |

|

RU2649481C1 |

| Скруббер | 1981 |

|

SU944619A1 |

Изобретение относится к сбору газов, выделяющихся в технологических процессах, и может быть использовано для сбора горячих газов на фумарольных полях вулканов, содержащих пары воды и коррозионно-активные газы. Устройство содержит сборник, выполненный в виде герметичного туннеля, снабженного двумя узлами вывода газа. Туннель представляет собой самонесущий арочный свод из керамических теплоизолирующих кислотоупорных материалов, смонтированный с использованием кислотостойкой металлической опалубки, и защищенный сверху герметичным кислотоупорным кожухом. Технический результат - простота монтажа и эксплуатации герметичного теплоизолированного устройства для сбора газов с высоким содержанием паров воды и коррозионно-активных соединений. 2 з.п. ф-лы, 3 ил., 1 табл.

| Газоотводящий тракт кислородного конвертера | 1987 |

|

SU1470775A1 |

| Устройство для дегазации электроплавильных печей | 1950 |

|

SU88736A1 |

| ДЫМООТВОДЯЩИЙ ТРАКТ ПЕЧИ ДЛЯ НАГРЕВА МЕТАЛЛА | 1997 |

|

RU2109240C1 |

| Гидравлическая система пресса | 1983 |

|

SU1155466A1 |

| US 3785630 А, 15.01.1974. | |||

Авторы

Даты

2005-01-10—Публикация

2003-07-11—Подача