Ссылка на одновременно рассматриваемую заявку

Эта заявка объявляет приоритет предварительной заявки на патент США №60/362009, зарегистрированной 6 марта 2002 г.

Область техники, к которой относится изобретение

Изобретение относится в целом к области управления процессом бурения на углеводороды. Более конкретно, изобретение относится к оптимизированному выполнению различных операций бурения, основанному на скважинных измерениях.

Известный уровень техники

Управление бурением нефтяных скважин осуществляется принятием решений и непосредственными действиями бурового мастера, управляющего механическими и электрическими системами буровой установки. Буровой мастер, в типичном случае, будет непосредственно управлять с наземного поста управления, например, скоростью проходки бурильной трубы и ее положением, прилагаемой к колонне бурильных труб вертикальной нагрузкой, скоростью вращения колонны бурильных труб и расходом потока бурового раствора. Этими параметрами, среди прочих, можно управлять в определенных пределах, таких как физические ограничения оборудования буровой установки или, в некоторых случаях, предварительно заданные пределы входного или выходного параметра, например, может быть ограничена моментная нагрузка, прилагаемая к колонне бурильных труб. Выбор буровым мастером параметров является результатом его общего понимания сигналов обратной связи, которые он получает от наземного оборудования, и общих наблюдений. Это неполная информация, поскольку она, в типичном случае, не включает непосредственную информацию о поведении колонны бурильных труб в скважине, пробуриваемых пластах или пластах, которые предстоит бурить, и их соотношении с входными параметрами на поверхности и возможных последствиях и эффективности работы.

В настоящее время в буровой технике используется большое количество способов управления бурением и устройств для их реализации, которые позволяют увеличить эффективность управления буровым агрегатом.

Из публикации SU 1086143, Е 21 В 44/00, опубл. 15.04.1984, принятой заявителем в качестве прототипа, известен способ управления работой в скважине, включающий построение адаптивной модели технологического процесса бурения, представляющий взаимодействие условий в забое скважины с работой колонны бурильных труб, получение множества результатов скважинных измерений условий бурения в ходе работы в скважине, обновление модели процесса бурения на основе результатов скважинных измерений условий бурения, осуществляют определение множества оптимальных параметров бурения на основе обновленной модели процесса бурения, передачу в систему управления наземным оборудованием данных об оптимальных параметрах бурения и многократное повторение операций получения, обновления, определения и передачи в ходе работы в скважине.

При построении модели осуществляют заполнение модели процесса бурения параметрами, представляющими геологию формации, окружающей ствол скважины.

При операции передачи данных осуществляют определение режима бурения и исполняют сценарий последовательности управления на основе режима бурения.

Из уровня техники (см. публикацию SU 1086134, Е 21 B 44/00, опубл. 15.04.1984) известна система бурения скважин для определения оптимальных рабочих уровней для работы наземного бурового оборудования, содержащая колонну бурильных труб для бурения ствола скважины, множество измерительных приборов, расположенных на колонне бурильных труб для получения результатов скважинных измерений при работе в скважине, скважинную обрабатывающую систему, содержащую запрограммированные команды, хранящиеся в памяти, причем система при их исполнении выполнена с возможностью построения модели процесса бурения, представляющей взаимодействие условий в забое скважины с работой колонны бурильных труб, обновления модели процесса бурения на основе результатов скважинных измерений условий бурения, определения множества оптимальных параметров бурения на основе обновленной модели процесса бурения, передачи в систему управления наземным оборудованием данных об оптимальных параметрах бурения и многократного повторения операций получения, обновления, определения и передачи в ходе работы в скважине. Измерения условий бурения содержат измерение по оценке параметров пласта.

Широко используется автоматическое оптимальное регулирование процесса углубления скважин, которое может быть использовано для прогнозирования оптимальных значений показателей работы долота при неоднородных по буримости пластов.

Из публикации SU 1231946, E 21 B 44/00, опубл. 27.11.1995 известна система бурения скважин, содержащая интерфейс системы управления наземным оборудованием для сообщения с системой управления наземным оборудованием, для приема и передачи данных между системой управления наземным оборудованием и скважинной системой обработки, в которой используется процессор для автоматического управления наземным оборудованием на основе оптимальных параметров бурения.

Краткое описание изобретения

Описана система управления операциями в стволе скважины с использованием вычислительной модели процесса бурения, представляющей комбинированный результат условий в стволе скважины и работы колонны бурильных труб. Модель процесса бурения непрерывно обновляется благодаря скважинным измерениям, осуществляемым в процессе бурения. На основе обновляемой модели процесса бурения определяется набор оптимальных параметров бурения и передается в систему управления наземным оборудованием.

Кроме того описана система, которая позволяет системе управления наземным оборудованием автоматически регулировать текущие установки управления наземным оборудованием на основе обновляемых оптимальных параметров бурения. Вырабатываются и выполняются различные сценарии управления для информирования системы управления наземным оборудованием на основе текущего режима бурения.

Кроме того, описана система, которая включает модель процесса бурения, представляющую рабочие параметры для процесса управления бурением, свойства пласта, влияющие на процесс бурения, и свойства бурового раствора, влияющие на процесс бурения.

Кроме того, описана система, которая принимает данные от системы управления наземным оборудованием в дополнение к данным, поступающим по результатам скважинных измерений, для обновления модели процесса бурения.

Краткое описание чертежей

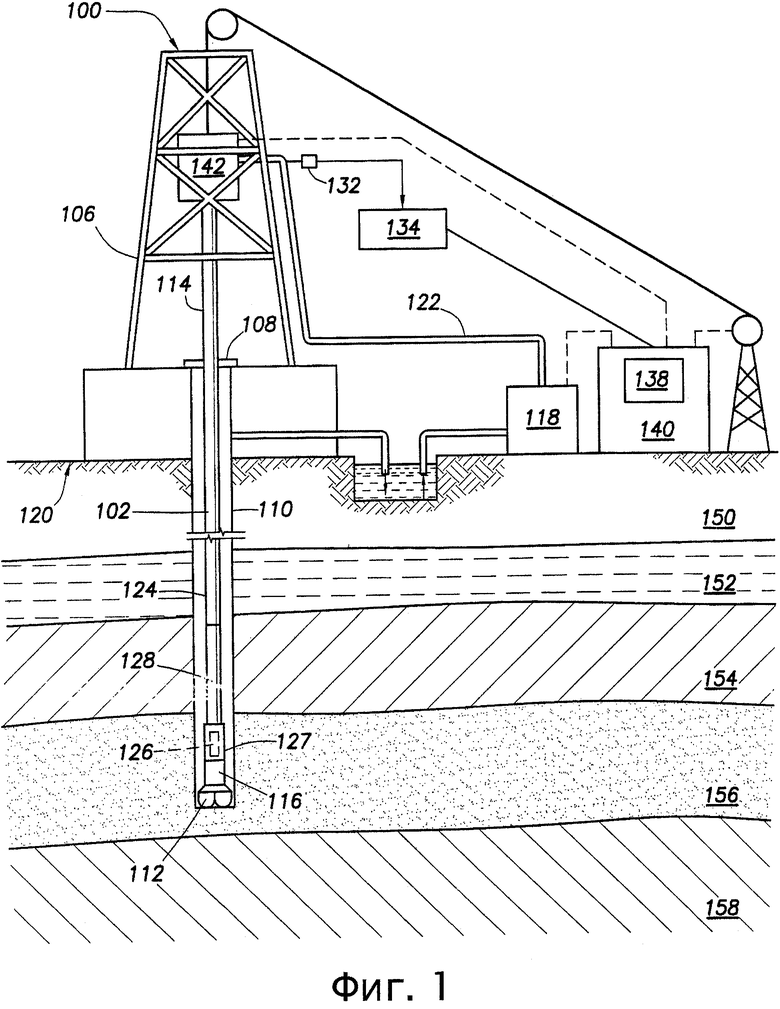

Фиг.1 изображает типичную конфигурацию буровой установки.

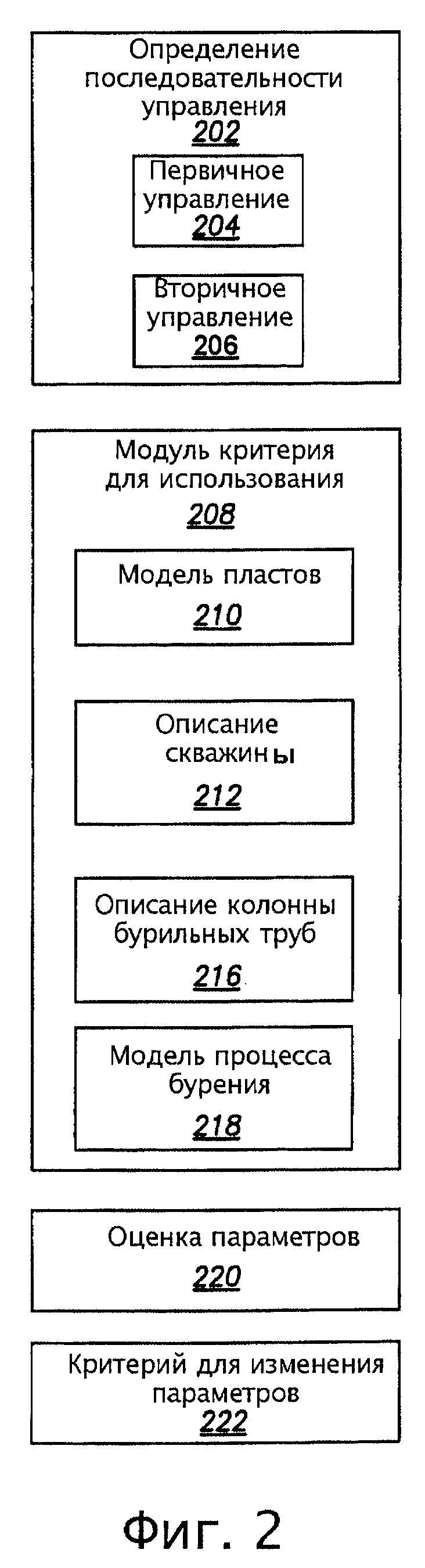

Фиг.2 изображает схему, показывающую компоненты программного обеспечения описанного предмета изобретения.

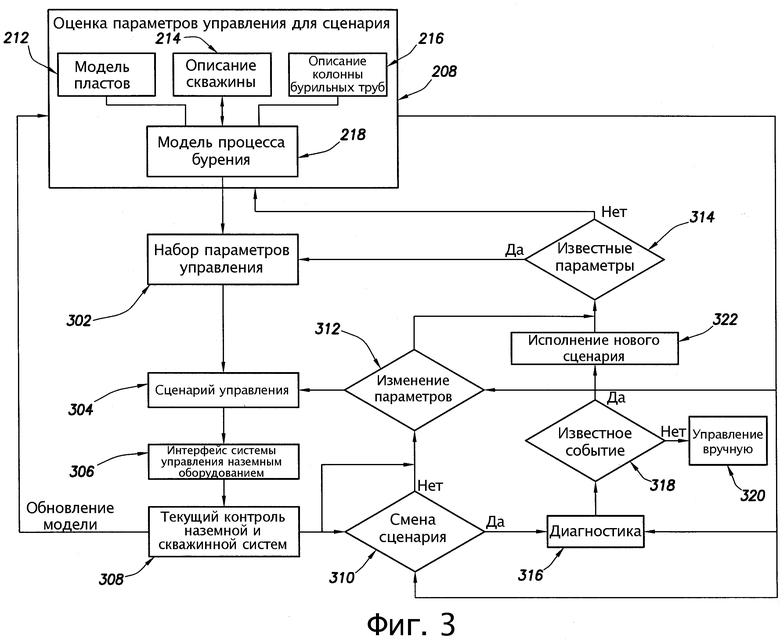

Фиг.3 изображает блок-схему последовательности операций управления компонентами программного обеспечения, показанными на фиг.2.

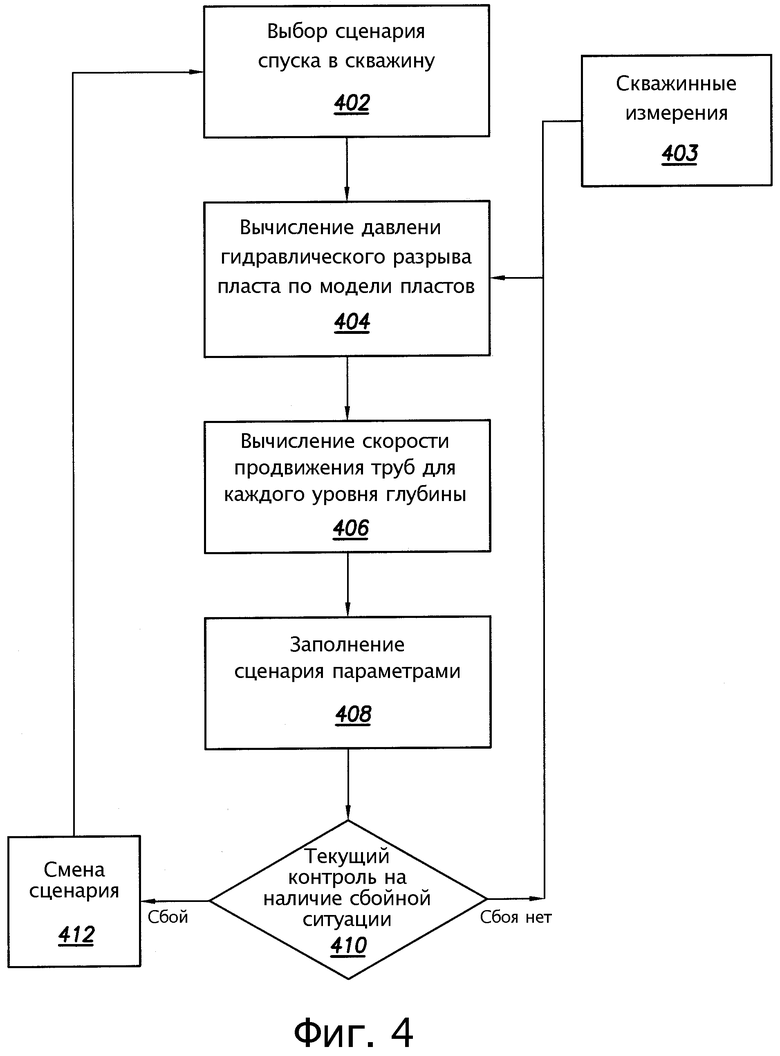

Фиг.4 изображает блок-схему последовательности операций при спуске колонны бурильных труб с использованием вариантов осуществления изобретения, показанных на фиг.2 и 3.

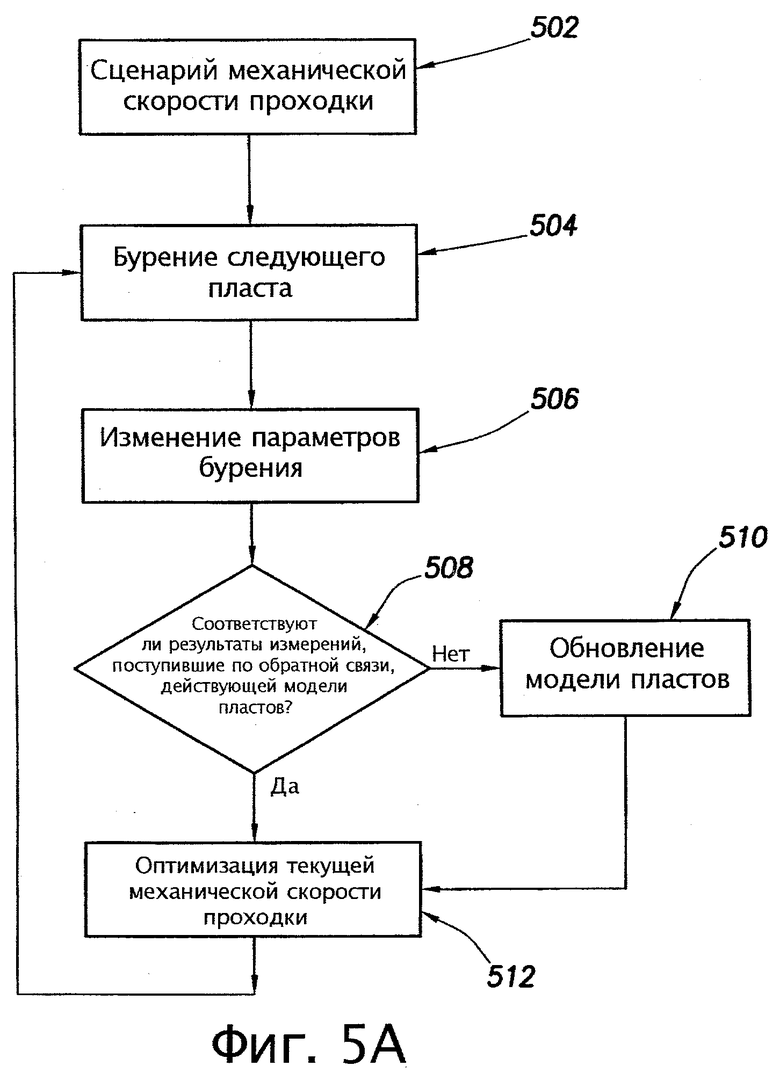

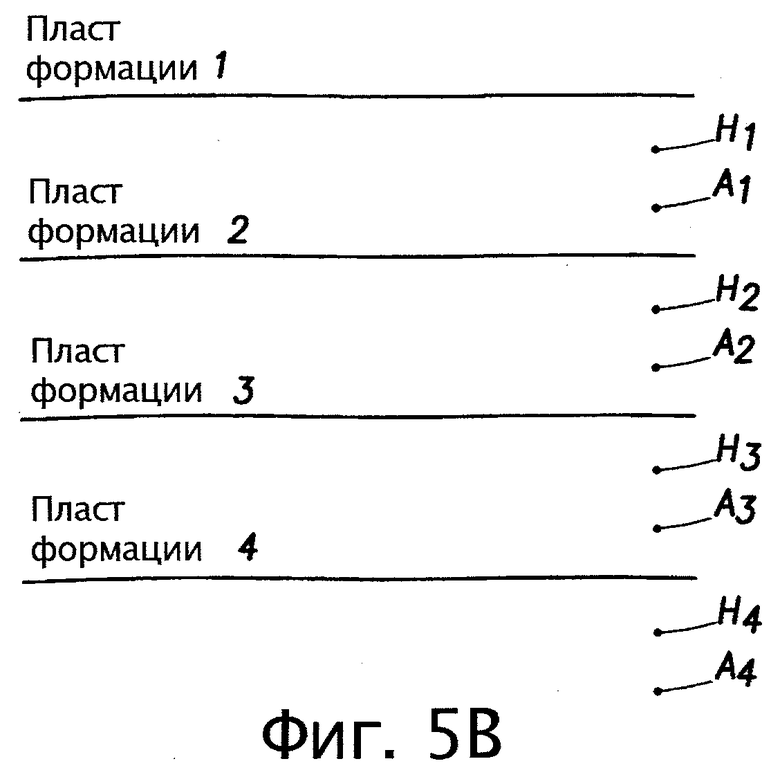

Фиг.5 изображает блок-схему выполнения операции определения механической скорости проходки с использованием вариантов осуществления изобретения, показанных на фиг.2 и 3.

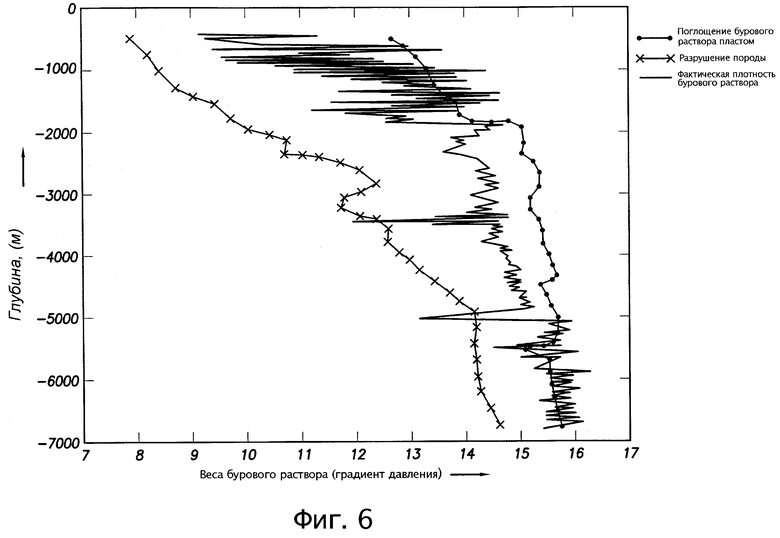

Фиг.6 изображает график выполнения операции определения давления гидравлического разрыва пласта с использованием вариантов осуществления изобретения, показанных на фиг.2 и 3.

Подробное описание изобретения

Взаимодействие между процессом бурения и породой является ключом для понимания и управления процессом бурения. Согласно одному варианту осуществления изобретения, скважинные измерения осуществляют в ходе процесса бурения для динамической передачи в модель пластов данных, представляющих текущие скважинные условия при бурении. Обновленная модель пластов наряду с текущим состоянием и эксплуатационными ограничениями для наземного оборудования используется для оценки текущих режимов бурения и передачи в систему управления наземным оборудованием данных об обновленных рабочих параметрах, таких как эксплуатационные ограничения и рекомендованная оптимальная конфигурация и установки.

На фиг.1 показана буровая система 100, снабженная средствами связи между системой управления наземным оборудованием и системами скважинных измерений. Как показано на фиг.1, буровая система 100 включает колонну 102 бурильных труб, висящую на буровой вышке 106. Колонна 102 бурильных труб проходит через буровой ротор 108 в скважину 110. К концу колонны 102 бурильных труб прикреплено буровое долото 112, и бурение осуществляют посредством вращения при помощи верхнего привода 142, при этом лебедочный привод 144, удерживающий колонну 102 бурильных труб, допускает нажим весом колонны 102 бурильных труб на буровое долото 112. Буровое долото 112 может вращаться посредством вращения всей колонны 102 бурильных труб, сообщаемого с поверхности с использованием верхнего привода 142 или бурового ротора 108 и ведущей бурильной трубы 114. В альтернативном варианте буровое долото 112 может вращаться независимо от колонны 102 бурильных труб посредством работы скважинного гидравлического забойного двигателя 116, расположенного над буровым долотом 112.

В ходе бурения буровой раствор закачивают буровыми насосами 118, расположенными на поверхности 120, через стояк 122 и вниз по колонне 102 бурильных труб. Буровой раствор, проходящий в колонне 102 бурильных труб, вытесняется через промывочные насадки (не показаны) в торце бурового долота 112 и возвращается на поверхность по кольцевому пространству 124 скважины, то есть пространству между стенкой 110 скважины и колонной 102 бурильных труб. Для измерения необходимых условий в скважине, в одном или более измерительных модулей 127 в забойном узле колонны 102 бурильных труб расположен один или более датчиков или преобразователей 126. Например, преобразователем 126 может быть датчик деформации, который измеряет нагрузку на буровое долото, или термопара, которая измеряет температуру в забое скважины 110. При необходимости могут применяться дополнительные датчики для измерения других параметров бурения и породы, описанных выше.

Результаты измерений, выполненных датчиками 126, передаются на поверхность через буровой раствор в колонне 102 бурильных труб. Сначала датчики 126 посылают сигналы, представляющие измеренное состояние в скважине, в скважинный электронный блок 128. Сигналы от датчиков 126 могут быть преобразованы в цифровую форму аналого-цифровым преобразователем. Скважинный электронный блок 128 накапливает двоичные знаки или биты, соответствующие результатам измерений датчиками 126, и формирует из них кадры данных. В кадры данных могут быть добавлены дополнительные биты для синхронизации и обнаружения ошибок и их исправления. Сигнал передается в соответствии с известной техникой, например, на несущей через буровой раствор в колонне 102 бурильных труб. Различные электронные средства, связанные с телеметрией по гидроимпульсному каналу связи, известны и для упрощения изложения не будут дополнительно здесь описываться. Датчик 132 давления на стояке 122 обнаруживает изменения давления бурового раствора и генерирует сигналы, отображающие эти изменения. Выходной сигнал датчика 132 давления преобразуется в цифровую форму аналого-цифровым преобразователем и обрабатывается процессором 134 сигналов, который выделяет знаки с принятой несущей и посылает данные в компьютер 138. Могут использоваться другие способы обеспечения связи со скважинными приборами, например, передача данных по бурильной трубе с проводными средствами связи.

Результаты скважинных измерений, включающие данные о колонне бурильных труб, данные о пласте и другие данные, отображающие условия в скважине, принимает, например, компьютер 138, и их анализирует вручную, например, сторонний поставщик услуг, обслуживающий нефтяное месторождение. На основе полученных данных вырабатываются доклады, направляемые заинтересованным сторонам, например, буровому мастеру. Эта часть приема и анализа данных об условиях в скважине обычно осуществляется отдельно от автоматизированной системы управления наземным оборудованием. В пределах использования докладов о данных об условиях в скважине для регулирования параметров бурения это осуществляется вручную после того, как доклады выработаны и проанализированы буровыми мастерами.

Вторая система, названная системой 140 управления наземным оборудованием, конфигурирована таким образом, что она связана с различным оборудованием в районе расположения скважины и управляет его работой. Например, система 140 управления наземным оборудованием передает сигналы управления и принимает сигналы обратной связи от верхнего привода 142 для регулирования и поддержания скорости вращения колонны бурильных труб, от бурового насоса 118 для регулирования расхода бурового раствора, проходящего через систему, и от лебедочного привода 144 для регулирования и поддержания вертикальной нагрузки на буровое долото. Система управления наземным оборудованием может быть конфигурирована таким образом, чтобы она была связана со многими другими наземными механизмами, которые участвуют в выполнении скважинных операций, и управляла ими.

Фиг.1 также иллюстрирует типичную операцию бурения множества пластов земли, каждый из которых может демонстрировать очень разные характеристики. Вследствие этих отличий, оптимальный процесс бурения может отличаться для каждого пласта земли. Кроме того, хотя это не показано, разные сегменты бурения, например, направленное бурение, могут требовать назначения разных оптимальных и пороговых установок для бурения. Скважинные измерительные системы 126 и 127 используются для обнаружения изменений свойств пласта и инициирования или предложения выполнения модификации управления наземным оборудованием. Результаты скважинных измерений также отражают текущие условия в скважине, существенные для процесса бурения, такие как нагрузка на буровое долото, скорость проходки, положение бурового долота и другие.

Фиг.2 показывает концептуальное представление одного подхода к осуществлению описанного предмета изобретения. Процесс управления, например, состоит из сценария выполнения последовательности операций управления и значений параметров для каждой операции управления. Для построения процесса управления в соответствии с описанным вариантом осуществления изобретения применены следующие операции:

1) Определение 202 последовательности операций управления.

2) Определение 208 критерия для использования.

3) Оценка 220 параметров.

4) Определение 222 критерия для изменения параметра.

Определение последовательности операций управления включает первичное управление 204 для нормальной работы, например, бурения, спуска колонны бурильных труб и т.д., и вторичное управление 206 для работы, отличной от нормальной, например, в сбойных ситуациях, таких как потеря циркуляции бурового раствора, прихват колонны труб, избыточная вибрация. Эти операции управления будут определяться группами квалифицированных специалистов или отдельными специалистами перед тем, как это потребуется, и они будут построены с учетом модели пластов в районе, предназначенном для бурения. Операции управления сохраняют в базе данных, которая является справочной для одной модели пластов.

Для каждой из последовательностей управления будет существовать критерий для использования 208. Они могут вводиться вручную, то есть специалист будет давать команду системе на выполнение сценария, или в результате автоматизированного анализа, например, когда выявлена избыточная вибрация, что приведет к запуску антивибрационного сценария. Каждый сценарий вводится в модуль 208 критериев для использования, который состоит из:

a) Модели 210 пластов - независимые от траектории свойства в геологическом контексте.

b) Описания 212 скважины - размеры, расположение, содержимое (например, буровой раствор), ориентация.

c) Описания 216 колонны бурильных труб - геометрия и характеристики и т.д.

d) Модели 218 процесса бурения - моделирует взаимодействие указанных выше пунктов (а)-(с), задавая конкретный сценарий. Она может состоять из нескольких компонентов.

Модель процесса бурения инвертирована для задания параметров для сценария управления.

Каждый сценарий управления может иметь ряд наборов параметров, которые будут храниться в базе данных, связанной с моделью пластов. Когда они должны изменяться, может быть определено вручную или автоматически. Например, могут быть внесены изменения в параметры (например, вертикальную нагрузку на буровое долото) в сценарии бурения на основе литологических свойств пробуриваемого пласта.

Оценка 220 параметров включает прием в реальном масштабе времени или близком к реальному масштабу времени и анализ результатов измерений от скважинных и наземных приборов. Оценка 220 параметров включает стандартную обработку, связанную с конкретными приборами, включенными в колонну бурильных труб, например, конфигурированную согласно описанию 216 колонны бурильных труб. Процесс оценки 220 параметров может также выполнять подтверждающую обработку для подтверждения того, что определенные характеристики "имеют смысл" на основе модели 210 пластов и модели 218 процесса бурения, например, для конкретного сегмента бурения или пласта.

Критерий для изменения 222 параметра создает механизм осуществления динамических модификаций модели 210 пластов, описания 212 скважины и модели 218 процесса бурения. Например, хотя конкретную модель пластов первоначально конфигурируют на основе ожидаемых пластов земли, если текущие скважинные измерения показывают новый пласт или другую глубину данного пласта, то модель пластов обновляют для того, чтобы она отражала эти новые литологические свойства. Критерий 222 для изменения параметра определяет пределы параметра, которые, при сравнении с результатами от модуля 220 оценки параметра, обеспечивают обновление и получение надлежащей модели, учитывающей изменяющиеся условия.

Следует отметить, что по комбинации модели 210 пластов и модели 218 процесса бурения можно прогнозировать будущее поведение системы. Также можно будет управлять текущим бурением на основе ожидаемой в будущем реакции системы. Это может быть полезно, например, для увеличения срока службы бурового долота.

На фиг.3 показана типичная схема последовательности операций варианта выполнения схемы связи описанной системы управления наземным оборудованием. Начиная в модуле 208 критерия для использования, входные сигналы от модели 212 пластов, описания 214 скважины и описания 216 колонны бурильных труб поступают в модель 218 процесса бурения для определения в реальном масштабе времени или в близком к реальному масштабе времени прогноза условий текущего бурения. От модели 218 процесса бурения выдается набор параметров 302 текущего управления, направляемый в действующий в данный момент сценарий 304 управления. На основе входных параметров сценарий 304 управления обновляет интерфейс 306 системы управления наземным оборудованием, например, новыми оптимизированными рабочими установками и новыми пороговыми значениями. Процесс продолжается в пункте 308 текущим контролем наземной и скважинной систем.

Система приспособлена к динамическому самообновлению на основе текущих рабочих условий, включая отклики как от наземного, так и скважинного оборудования. Например, на основе текущего контроля в ходе операции 308 инициируется ряд откликов, чтобы обновлять модели модуля 208 критерия для использования. Кроме того, текущее слежение за условиями в ходе операции 308 может приводить в ходе операции 310 к смене сценария и исполнению другого сценария. Например, если в ходе операции спуска колонны текущий набор параметров управления отражает возобновление нормального бурения, текущий сценарий спуска колонны будет закрыт, и в ходе операции 310 будет осуществлен переход к сценарию бурения, такому как сценарий направленного бурения. В пункте 316 выполняется операция диагностики отчасти для определения надлежащего сценария для продолжения бурения или выполнения другой операции. В этом примере в ходе операции 318 возобновление бурения будет распознано как событие известного процесса бурения и вызовет автоматическое выполнение в ходе операции 322 нового сценария, например, направленного бурения. Если новые условия не были распознаны в ходе операции 318, система в ходе операции 320 может передать управление буровому мастеру, например, с предложением непрерывной работы.

В случае, когда набор текущих параметров не обозначает необходимости в изменении текущего сценария в ходе операции 310, система определяет, необходимо ли изменение одного или более параметров текущего сценария. Такая ситуация возникает, например, когда в текущем режиме бурения значения выходных данных в процессе бурения приближаются к аварийному порогу, такому как внезапное увеличение моментной нагрузки в ходе нормального бурения. В этом примере может быть преждевременным осуществление перехода к сценарию аварийного извлечения, но может быть целесообразным увеличение расхода потока бурового раствора к буровому долоту для исключения прихватывания бурового долота. Если в ходе операции 312 предписано изменение параметра или в ходе операции 322 активизируется новый сценарий, в ходе операции 302 набор параметров обновляется в объеме соответствующих параметров, существующих в системе. Если необходимые параметры недоступны в рамках текущего сценария, в ходе операции 314 управление возвращается модулю критерия для использования для дальнейшего обновления моделей для включения новых параметров бурения, например, передачи текущих установок управления от одного сценария другому, а также инициирования нового сценария с наиболее свежими определенными рабочими условиями.

Осуществление описанного предмета обсуждения может быть проиллюстрировано на примере, показанном на фиг.4, для управления скоростью спуска трубы в ствол скважины для исключения потери циркуляции бурового раствора. Сначала, в ходе операции 402 выбирается для выполнения сценарий "спуск в скважину". В случае, когда сценарий не существует, оператор может выбрать опцию, которая позволяет построить сценарий по заказу. Продолжая в ходе операции 404, вычисляется давление гидравлического разрыва пласта на основе модели пластов и описания скважины для каждого уровня глубины скважины или любых других ограничений максимального давления. Эти вычисления основаны на результатах измерений 403 в реальном масштабе времени или близком к реальному, поступающих от скважинных приборов на колонне бурильных труб. Для задания максимального рабочего давления вводится коэффициент безопасности. Далее, в ходе операции 406 вычисляется скорость продвижения трубы (на основе описаний скважины и колонны бурильных труб и свойств бурового раствора), которая дает максимальное рабочее давление для каждого уровня скважины. Набор параметров сценария заполняется в ходе операции 408 вычисленными параметрами управления, в этом случае - максимальной скоростью продвижения трубы на заданной глубине. Сценарий исполняется с одновременным текущим контролем в ходе операции 410 ствола скважины на предмет состояния сбоя. Если состояние сбоя обнаружено, в ходе операции 412 сценарий заменяется, например, если происходит потеря бурового раствора, исполняется сценарий "потери циркуляции бурового раствора" или осуществляется переход на ручное управление.

На фиг.5А показана блок-схема последовательности операций для варианта осуществления изобретения в отношении управления механической скоростью проходки (ROP). Как правило, в ходе операции бурения с продвижением сквозь многопластовую формацию (показана на фиг.5В), где пласты имеют различные физические свойства, механическая скорость проходки определяется для пробуриваемого в данный момент пласта. Как показано более подробно на фиг.5А, в ходе операции 502 с наземного пункта управления запрашивается сценарий управления механической скоростью проходки. При операции бурения, например, можно вручную инициировать процесс. Сценарий содержит информацию о модели процесса бурения и связывается с моделью пластов. Согласно одному варианту осуществления изобретения, модели сохраняются независимо от любого из многих различных сценариев процесса бурения. В таком случае, сценарий, например, исполняет запрос, требующий необходимую информацию от моделей.

Бурение в первый пласт формации начинается в ходе операции 504. Затем сценарий в ходе операции 506 инициирует последовательность, которая перестраивает различные параметры бурения, вызывая изменение операции бурения. Примеры параметров бурения включают вертикальную нагрузку на буровое долото, скорость вращения двигателя колонны бурильных труб, положение бурового долота и т.д. Параметры бурения немного изменяются в комбинации друг с другом в соответствии с заданными алгоритмами. Контур обратной связи обеспечивает получение в реальном масштабе времени реакции на комбинацию перестроек параметров. Контур обратной связи, например, может включать хорошо известные наземные и скважинные приборы.

На основе реакции обратной связи система использует переменные модели процесса бурения и модели пластов для определения в ходе операции 512 оптимальной механической скорости проходки для пробуриваемого в данный момент пласта. В ходе операции 508 результаты измерений как реакции обратной связи одновременно используются для подтверждения достоверности действующей в данный момент модели пластов. Если обнаружены отклонения, модель пластов обновляется в ходе операции 510 так, чтобы она отражала новые результаты измерений. Этот процесс происходит непрерывно в течение всего процесса бурения первого пласта. Сценарий постоянно или по запросу связывается с интерфейсом системы управления наземным оборудованием для снабжения ее новыми оптимизированными рабочими данными, выдаваемыми сценарием.

Согласно другому варианту осуществления изобретения, механическая скорость проходки оптимизируется по всей глубине залегания формации. В этом случае, механическая скорость проходки для пробуриваемого в данный момент пласта непрерывно сравнивается с работающей в данный момент моделью пластов, включающей информацию для известных и прогнозируемых глубин, для максимизации общей механической скорости проходки всей формации.

Этот способ обеспечивает автоматическое описание характеристик бурения для данной формации посредством автоматического контроля параметров бурения. Алгоритмы комплексной оптимизации (например, алгоритм метода Монте-Карло и т.д.) могут непрерывно применяться в реальном масштабе времени. Кроме того, сценарий способен осуществлять изменения в процессе бурения, используя динамическое представление модели пластов в сочетании с моделью процесса бурения.

Таким образом, буровому мастеру предоставляется непрерывно обновляемый рабочий диапазон для управления механической скоростью проходки. Согласно одному варианту осуществления изобретения, система выдает выходной сигнал в форме минимального уровня, максимального уровня, оптимального уровня и подобных относительных заданных значений. Однако согласно одному варианту осуществления изобретения, минимальный или максимальный уровни не представляются как абсолютные значения, то есть как определенное количество оборотов в минуту. Это освобождает бурового мастера от необходимости полагать, что возможно требуется постоянное изменение значений скорости вращения. Наоборот, непрерывная точная настройка на оптимальную рабочую конфигурацию незаметна для бурового мастера. Легко достигается полная автоматизация процесса бурения с устранением вмешательства бурового мастера вообще (за исключением аварийных ситуаций), посредством чего сценарий автоматически отслеживает текущую оптимальную конфигурацию.

Другой вариант осуществления изобретения может применяться для автоматического управления операцией спуска и подъема скребка. В таком случае, либо вручную, либо автоматически запрашивается сценарий спуска и подъема скребка. Процесс спуска и подъема скребка конкретно связан с работой в диапазоне давлений в скважине. Если скребок движется слишком быстро, сопутствующее падение давления под буровым долотом может прилагать разрушительные силы к стволу скважины, иногда неожиданно вызывая просачивание газа в ствол скважины.

Типичный сценарий процесса вычисляет максимальный темп движения на основе совокупности переменных величин, включенных в модель процесса бурения и модель пластов. В частности, переменная модели процесса бурения может включать гидравлические характеристики, соотносящие свойства жидкости и движение трубы с забойным давлением. В альтернативном варианте, гидравлическая модель может быть включена в систему как модуль, отдельный от модели пластов и модели процесса бурения. Гидравлическая модель, например, конфигурирована для точного отражения динамически активного представления свойств жидкости в забойной части скважины, а также конфигурирована для учета изменений свойств бурового раствора вследствие изменений температуры и давления и других факторов, включая накопление бурового шлама.

Результаты измерений фактического давления могут посылать скважинные приборы для обеспечения взаимодействия в реальном масштабе времени с моделью процесса бурения. Модель пластов в сочетании с гидравлической моделью используется для непрерывного сравнения результатов измерений в реальном масштабе времени с текущей переменной пласта, например, поровым давлением, давлением разрушения породы, давлением гидравлического разрыва пласта и т.д. Таким образом, сигналы обратной связи, поступающие в сценарий работы скребка, дают буровому мастеру или полностью автоматизированному контроллеру скорости движения скребка, выведенные на основе текущих условий бурения. Это дает повышение эффективности и безопасности по сравнению с известными техническими приемами, которые зависят от заданных ограничений, основанных на прогнозируемых условиях бурения.

Дополнительный вариант показан на фиг.6. На фиг.6 представлено типичное сечение разлома пробуриваемого пласта. График, в одном варианте осуществления изобретения, используется для выбора плотности бурового раствора и оценки рабочего порога плотности при заданном расходе потока бурового раствора. В частности, ось х представляет вес бурового раствора в стволе скважины по глубине скважины. В альтернативном варианте, по оси х могут использоваться чистые значения давления вместо веса бурового раствора или градиент давления.

На фиг.6 показан интервал плотностей бурового раствора (то есть допустимые плотности бурового раствора), оцененные перед бурением скважины. Бурение с буровым раствором (то есть жидкостью), плотность которого выходит левее линии разрушения, приводит к разрушениям. И наоборот, бурение с буровым раствором, плотность которого выходит правее линии ухода бурового раствора, будет вызывать поглощение бурового раствора пластом. Целью является осуществление процесса бурения с поддержанием давления в скважине, исключающего эти две крайности. Таким образом, согласно этому варианту осуществления изобретения, сценарий расхода бурового раствора запрашивается из другого сценария процесса для поддержания надлежащего расхода потока бурового раствора в ствол скважины и из ствола скважины. Когда процесс бурения продолжается, результаты скважинных измерений в реальном масштабе времени непрерывно сравниваются с моделью пластов, включающей давление гидравлического разрыва пласта, и обрабатываются при помощи компьютеризированных алгоритмов оптимизации для определения надлежащего баланса между расходом бурового раствора и другими параметрами, связанными с конкретным осуществляемым процессом бурения.

Выше были описаны типичные варианты автоматизированного управления процессом бурения с использованием динамической модели пластов на основе обратной связи. Приведенные процессы подобраны в качестве части тех процессов, которые обычно осуществляются под управлением бурового мастера. Однако многие другие процессы (не описаны), такие как направленное бурение и бурение участка (от точки Х до точки Y) и изменение многих других переменных параметров бурения, таких как непрерывные значения D&I, могут быть автоматизированы без отхода от описанного предмета изобретения.

Описанный вариант осуществления изобретения дает преимущества перед известными техническими решениями. На самом базовом уровне повышена общая эффективность бурения, поскольку процесс привязан к свойствам конкретного пласта модели пластов. Кроме того, поскольку информация об этих свойствах проверяется и обновляется в ходе процесса бурения, модель пластов динамически проверяет свою достоверность для лучшего представления существующих и ожидаемых условий бурения. Автоматизированный характер процесса бурения позволяет непрерывно его оптимизировать в соответствии с установившимися, иногда сложными алгоритмами, включая многошаговые вложенные циклы. По этим направлениям автоматизация расширяет процесс оптимизации, принимая во внимание обширные базы данных за длительный период времени измерений в процессах бурения, а также результаты текущих измерений, которые не использовались согласно известному уровню техники.

Непрерывное поступление в автоматизированную систему данных о параметрах бурения в процессе бурения по обратной связи в реальном масштабе времени обеспечивает улучшенную согласованность и точность изменений параметров бурения, например, таких как снижение скорости спуска в скважину или увеличение механической скорости проходки. Кроме того, ограничения могут быть охарактеризованы как плавающие максимальное и минимальное задаваемые значения, такие как 90% от автоматически вычисленного максимального количества оборотов в минуту, которые динамически обновляются, таким образом исключая интерпретацию буровым мастером физического предела значения абсолютного параметра, такого как определенное количество оборотов в минуту.

Хотя изобретение было описано в отношении ограниченного количества вариантов его осуществления, специалистам в данной области техники при ознакомлении с этим описанием будет понятно, что могут быть разработаны другие варианты осуществления изобретения без отхода от рамок описанного здесь изобретения.

Соответственно, рамки изобретения следует ограничивать только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПТИМАЛЬНОГО АДАПТИВНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ СКВАЖИН | 2015 |

|

RU2595027C1 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ СКВАЖИН | 2012 |

|

RU2495240C1 |

| Способ оптимального адаптивного управления процессом бурения нефтегазовых скважин по трем режимным параметрам | 2017 |

|

RU2642590C1 |

| Способ оперативного оптимального управления процессом бурения нефтегазовых скважин | 2022 |

|

RU2798233C1 |

| Способ оптимального адаптивного управления бурением и промывкой нефтегазовых скважин | 2019 |

|

RU2709851C1 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ СКВАЖИН | 2023 |

|

RU2808359C1 |

| СПОСОБ ПРОВЕРКИ ДОСТОВЕРНОСТИ ЗНАЧЕНИЙ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРОЦЕССОВ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2023 |

|

RU2815013C1 |

| Способ управления бурением скважин с автоматизированной системой оперативного управления бурением скважин | 2018 |

|

RU2701271C1 |

| ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ДЛЯ ЗАБОЙНОЙ ОПЕРАЦИИ | 2012 |

|

RU2588526C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2569659C1 |

Изобретение относится к области управления процессом бурения на углеводороды, в частности к оптимизированному выполнению различных операций бурения, основанному на скважинных измерениях. Техническим результатом является оптимизация операций бурения. Система для осуществления операций бурения скважины с использованием вычислительной модели процесса бурения, представляющей комбинированное влияние условий на забое скважины и работы колонны бурильных труб. Модель процесса бурения непрерывно обновляется результатами скважинных измерений, производимых в ходе операции бурения. На основе обновленной модели процесса бурения определяется набор оптимальных параметров бурения и передается в систему управления наземным оборудованием. Кроме того, система позволяет системе управления наземным оборудованием автоматически регулировать текущие установки управления наземным оборудованием на основе обновленных оптимальных параметров бурения. Вырабатываются и исполняются различные сценарии управления для передачи данных в систему управления наземным оборудованием на основе текущего режима бурения. 2 с. и 19 з.п.ф-лы, 6 ил.

| Устройство управления буровым агрегатом | 1981 |

|

SU1086134A1 |

Авторы

Даты

2005-01-10—Публикация

2003-03-05—Подача