Изобретение относится к области научного приборостроения, а именно к способам определения реологических характеристик неньютоновских жидкостей, в частности вязкости и предела текучести вязко-пластических жидкостей (например, смазочных материалов). Оно может применяться при исследовании или автоматическом контроле и регулировании свойств таких жидкостей.

Известен способ определения предела текучести вязкопластических материалов [1], заключающийся в двухступенчатом деформировании сжатием образца между двумя параллельными дисками путем нагружения усилием, величина которого на второй ступени превышает величину его нагружения на первой ступени, и измерении толщины образца на первой ступени нагружения в момент начала нагружения второй ступенью, а на второй ступени нагружения - в момент прекращения вязкопластического течения.

Недостатком этого способа являются низкая точность измерений предела текучести вязкопластических материалов и невозможность измерения их вязкости.

Известен также способ измерения вязкости неньютоновских жидкостей [2], заключающийся в прокачке жидкости через капилляр и определении напряжения и скорости сдвига на стенке канала.

Его недостатком является то, что этим способом нельзя найти предел текучести вязкопластических жидкостей.

Наиболее близким, принятым за прототип, является способ определения реологических характеристик вязкопластических сред [3], включающий прокачивание исследуемой среды через три различные последовательно соединенные системы капилляров (каждая из которых содержит две параллельные одинаковые пары последовательно соединенных капилляров разной длины и одинакового внутреннего диаметра; радиус капилляров первой системы больше радиуса капилляров второй на величину одной четвертой степени отношения разностей длин длинного и короткого капилляров этих систем, а радиус капилляров третьей системы больше радиуса капилляров второй системы на величину первой степени отношения разности длин длинного и котороткого капилляров третьей и второй систем) и измерения перепадов давления в межкапиллярных камерах, при этом вязкость и предел текучести определяются по показаниям вторичных приборов, регистрирующих разности перепадов давления и проградуированных в единицах соответственно вязкости и предела текучести.

Недостатками известного способа являются его сложность и низкая точность определения искомых реологических свойств. Сложность способа заключается в громоздкости конструкции (большое количество капилляров, камер, дифференциальных манометров), а также в сложности изготовления капилляров строго определенных диаметров (радиус капилляров первой системы больше радиуса капилляра второй системы на величину одной четвертой степени отношения разности длин длинного и короткого капилляров этих систем, а радиус капилляров третьей системы больше радиуса капилляров второй системы на величину первой степени отношения разности длин длинного и короткого капилляров этих систем). Низкая точность определения реологических свойств связана с потерей давления на трение (которая является существенной при значительной суммарной длине капилляров и межкапиллярных камер), с большим количеством измерительных приборов (каждый из которых вносит погрешность в окончательное определение искомых свойств жидкостей), а также с погрешностью изготовления капилляров строго определенного диаметра.

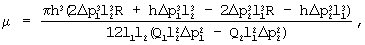

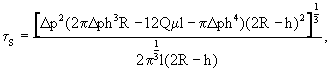

Предложен способ определения реологических характеристик вязкопластических жидкостей, включающий прокачку жидкости через капилляры, определение ее объемного расхода, перепада давлений на концах капилляров, вязкости и предела текучести, отличающийся тем, что жидкость пропускают через два одинаковых капилляра, выполненных в виде кольцевых каналов разной длины, а вязкость μ и предел текучести τS определяют из выражений

где h=R-R1, R,R1 и l - соответственно внешний, внутренний радиусы и длина капилляра; Δp - перепад давлений на концах капилляра; Q - объемный расход жидкости; индексы 1 и 2 соответствуют первому и второму капиллярам, при этом вязкость и предел текучести определяют при помощи цифрового вычислителя со встроенным аналого-цифровым преобразователем (АЦП).

Предлагаемый способ позволяет повысить точность измерений и упростить определение вязкости и предела текучести вязкопластических жидкостей. К отличительным признакам предложенного способа следует отнести то, что оба капилляра выполнены в виде кольцевых каналов различной длины, а также применение цифрового вычислителя со встроенным АЦП для определения вязкости и предела текучести исследуемых жидкостей по предложенным формулам. Более высокая точность определения реологических характеристик связана с меньшей потерей давления на трение (которая является существенной в прототипе при значительной суммарной длине его капилляров и межкапиллярных камер), с меньшим количеством дифференциальных манометров (два в предложенном способе и пять - в прототипе, при этом каждый из манометров вносит погрешность в окончательное определение искомых свойств жидкости), с применением вместо аналоговых вторичных приборов (проградуированных в единицах соответственно предельного напряжения сдвига и структурной вязкости исследуемой среды) - цифрового вычислителя со встроенным АЦП для определения вязкости и предела текучести, а также с меньшей требуемой погрешностью изготовления капилляров (в прототипе необходимо изготавливать капилляры строго определенного диаметра).

Предложенный способ более прост по сравнению с прототипом, так как для его осуществления необходимо меньшее количество капилляров и межкапиллярных камер (при этом изготовление капилляров в предложенном способе более простое, чем в прототипе, так как не требуются капилляры различных, строго определенных диаметров), а предложенная цифровая регистрация реологических характеристик более удобна и проста в эксплуатации, чем аналоговая регистрация этих характеристик в прототипе.

На фиг.1 приведена схема устройства, реализующего предложенный способ определения реологических характеристик вязкопластических жидкостей; на фиг.2 - осевое сечение капилляра, иллюстрирующее течение этих жидкостей в кольцевом канале.

Предложенный способ осуществляется следующим образом. Исследуемую жидкость прокачивают через одинаковые капилляры 1, 2 кольцевого сечения и различной длины l1, l2, при этом дифференциальные манометры 3, 4 (с электрическими выходами) измеряют перепады давления на концах капилляров 1, 2, подсоединенных соответственно к выходным камерам 5, 6 и входным камерам 7, 8 с измерителями расхода жидкости, подключенными к баку 9 с исследуемой жидкостью. На основании этих измерений цифровой вычислитель 10 со встроенным АЦП (например, микропроцессор) по предложенным формулам вычисляет величины вязкости и предела текучести исследуемых жидкостей.

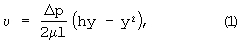

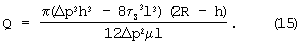

Течение вязкопластической жидкости в кольцевом канале иллюстрируется фиг.2, где R и R1 - соответственно, внешний и внутренний радиус капилляра; r - текущий радиус капилляра; h=R-R1. Скорость и напряжение сдвига определяются по формулам:

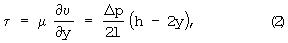

где τ - напряжение сдвига;  градиент скорости в перпендикулярном ей направлении; μ - вязкость жидкости; Δp - перепад давлений на концах капилляра; у=r-R1; l - длина капилляра. Напряжение сдвига достигает предельно значения τS, в координате у=h1:

градиент скорости в перпендикулярном ей направлении; μ - вязкость жидкости; Δp - перепад давлений на концах капилляра; у=r-R1; l - длина капилляра. Напряжение сдвига достигает предельно значения τS, в координате у=h1:

откуда

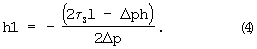

Объемный расход жидкости определяется выражением:

Обозначим координату h1, для двух различных капилляров через h

Из уравнения (6) выразим μ:

Подставим полученное выражение в уравнение (7):

Согласно (4) можно записать:

Подставим выражения (10)и(11)в уравнение (9):

Решая это уравнение относительно τS (предела текучести), получаем три корня, два из которых комплексные. Единственный действительный корень имеет следующий вид:

Подставив (10), (11), (13) в (8), получим выражение для вязкости μ:

Запишем выражение для объемного расхода жидкости Q, подставив (4) в (5):

Аналогично, решая (15) относительно г,, выбираем действительный корень:

где в качестве Δр, l и Q можно использовать данные, полученные для любого из используемых капилляров.

Таким образом, предложенный способ обеспечивает одновременное точное определение по формулам (14) и (16) вязкости и предела текучести вязкопластических жидкостей при более простой по сравнению с прототипом конструкции установки для его реализации. Повышенная точность измерений μ и τS, определяется более высокой точностью нахождения параметров уравнений (14) и (16) за счет более высокой точности изготовления меньшего числа более простых конструктивных элементов, в частности капилляров в виде кольцевого канала. Кроме того, градуировка вторичных приборов измерения вязкости и предела текучести жидкостей в прототипе, заменена предложенными более точными вычислениями на основе формул (14) и (16) с помощью цифрового вычислителя с встроенным АЦП.

Работоспособность предложенного способа проверена экспериментально на макете реализующего его устройства. Макет содержит цилиндрическое основание, в который вставлен стержень и плунжер с уплотнениями. Капилляр выполнен в виде кольцевого зазора между цилиндрическим корпусом и расположенным внутри него стержнем. Макет снабжен системой циркуляции жидкости, состоящей из обратного клапана, сливной и нагнетающей трубок, бака с исследуемой жидкостью.

Для проверки предложенного способа с одновременным использованием двух капилляров разной длины проводились последовательно на описанном макете два опыта, в каждом из которых использовался стержень одного диаметра и разной длины. На плунжер передавалось усилие, при котором он начинал сжимать исследуемую жидкость и прокачивать ее через капилляр. При проведении эксперимента, на концах капилляра измерялся перепад давлений, при котором происходила прокачка жидкости. Вязкость μ и предел текучести τS исследуемых жидкостей вычислялись согласно выражений (14) и (16) с помощью калькулятора. Результаты испытаний показали высокую точность предложенного способа определения (погрешность их нахождения составила ~5%).

Применение предлагаемого способа обеспечивает возможность создания простых и одновременно прецизионных вискозиметров. Более высокая точность определения вязкости и предела текучести вязкопластических жидкостей, в частности смазок, дает возможность более точно назначать технологические режимы прессования, зависящие от μ и τS повысить качество изготовления изделий, снизить износ пресс-форм и расход пресс-материалов.

Источники информации

1. А.с. 1141308, G 01 N 11/00. Способ определения предела текучести вязкопластичных материалов. В.П.Ставров, В.П.Сергиенко.

2. А.с. 1716388, G 01 N 11/04. Способ измерения вязкости неньютоновских жидкостей. Ю.В.Капырин, А.М.Полищук, В.В.Балакин и др.

3. А.с. 520537, G 01 N 11/08. Способ определения реологических характеристик вязкопластичных сред. Е.П.Пистун, В.А.Коновал (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК НЕНЬЮТОНОВСКИХ ЖИДКОСТЕЙ | 2010 |

|

RU2434221C1 |

| Устройство для измерения реологических параметров вязкопластичных жидкостей | 1984 |

|

SU1183870A1 |

| Устройство для определения реологических характеристик вязкопластичных жидкостей | 1984 |

|

SU1276956A1 |

| Устройство для определения реологических характеристик вязко-пластичных сред | 1983 |

|

SU1092379A1 |

| Устройство для исследования реологических характеристик буровых растворов | 1981 |

|

SU987469A1 |

| СПОСОБ ТОЧНОГО ОПРЕДЕЛЕНИЯ УСТАНОВИВШИХСЯ РЕОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК РАЗЛИЧНЫХ ТЕКУЧИХ СРЕД | 1996 |

|

RU2129264C1 |

| Устройство для определения пластической вязкости вязко-пластичных сред | 1983 |

|

SU1140006A1 |

| Способ непрерывного определения реологических свойств пластичных дисперсных систем | 1980 |

|

SU873035A1 |

| Устройство для измерения реологических характеристик вязкопластичных жидкостей | 1985 |

|

SU1323918A1 |

| Способ определения реологических характеристик пластичных смазок | 1983 |

|

SU1155914A1 |

Использование: для исследования или автоматического контроля и регулирования свойств вязкопластических жидкостей. Сущность: способ включает прокачку жидкости через два одинаковых капилляра, выполненных в виде кольцевых каналов разной длины, определение ее объемного расхода, перепада давлений на концах капилляров, а затем вязкости и предела текучести.

Технический результат - повышение точности измерений и упрощение определения вязкости и текучести. 2 ил.

Способ определения реологических характеристик вязкопластических жидкостей, включающий прокачку жидкости через капилляры, определение ее объемного расхода, перепада давлений на концах капилляров, вязкости и предела текучести, отличающийся тем, что жидкость пропускают через два одинаковых капилляра, выполненных в виде кольцевых каналов разной длины, а вязкость μ и предел текучести τS определяют из выражений

где h=R-R1;

R, R1 и l - соответственно внешний, внутренний радиусы и длина капилляра;

Δp - перепад давлений на концах капилляра;

Q - объемный расход жидкости;

индексы 1 и 2 соответствуют первому и второму капиллярам,

при этом вязкость и предел текучести определяют при помощи цифрового вычислителя со встроенным аналого-цифровым преобразователем.

| Способ определения реологических характеристик вязко-пластичных сред | 1975 |

|

SU520537A1 |

| Устройство для исследования реологических характеристик буровых растворов | 1981 |

|

SU987469A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЯЗКОСТИ | 0 |

|

SU371478A1 |

| Способ измерения гидродинамических потерь от входовых эффектов трубок | 1987 |

|

SU1497500A1 |

Авторы

Даты

2005-01-10—Публикация

2003-11-06—Подача