Изобретение относится к области электротехники и касается конструктивного исполнения магнитных систем роторов бесколлекторных магнитоэлектрических машин. Заявляемое устройство может быть использовано как в двигателях, так и генераторах, и позволяет улучшить технические характеристики электрических машин этих классов.

В магнитоэлектрических машинах при преобразовании электрической энергии в механическую и обратном - механической в электрическую необходим магнитный поток возбуждения. Устройство, создающее этот поток, называется индуктором. В качестве индуктора используется ротор различного конструктивного исполнения с размещенными на нем постоянными магнитами.

Известны роторы, в которых магнитный поток возбуждения создается постоянными магнитами, имеющими как радиальную намагниченность /1, с.19, рис.2.1/, так и тангенциальную /1, с.19, рис.2.2/. Магниты, имеющие призматическую форму, размещены в теле сборного ротора. Для обеспечения механической прочности конструкции на собранные магниты и втулку надевается сварной бандаж сложной конструкции. Такая конструкция магнитной системы ротора нетехнологична из-за большого количества деталей и сложности сборки магнитов. Наличие переходной втулки обязательно. Втулка предназначена при радиальной намагниченности магнитов для сопряжения плоскостей магнитов с цилиндром вала ротора, а при тангенциальной намагниченности для предотвращения замыкания магнитных потоков рассеяния через вал ротора. Как в том, так и другом случае с увеличением толщины втулки снижаются требования к магнитным свойствам материала вала электрической машины и при достаточной ее величине вал может быть выполнен без учета магнитных свойств стали. В условиях ограничения наружного диаметра машины это приводит к уменьшению диаметра вала, что в свою очередь ведет к снижению величины передаваемого вращающего момента. Если увеличивать наружный диаметр вала, а вместе с ним и ротора, то растет диаметральный размер машины, что ухудшает ее массогабаритные характеристики. Также не полностью используется объем редкоземельных магнитов, а наличие полюсных башмаков из магнитной стали уменьшает рабочий зазор в машине, но увеличивает ее индуктивность, что снижает жесткость внешней характеристики и усложняет совмещение двигательного и генераторного режимов.

Для бесконтактных машин с постоянными магнитами /1, с.22-25/, в которых магнитная система ротора создается за счет цилиндрических монолитных постоянных магнитов (N-S), размещенных на роторе двигателя, характерны как низкая механическая прочность ротора, так и высокий расход магнитных материалов и нерациональное их использование. Недостатками такой конструкции магнитной системы ротора являются нерациональное использование массы постоянных магнитов, значительные потери энергии при жидкостном охлаждении и разрушение магнитов при длительном соприкосновении с охлаждающей жидкостью. При этом также необходимо, чтобы вал, на который устанавливаются постоянные магниты, был либо полностью изготовлен из магнитомягкой стали, либо между ним и магнитами имелась втулка значительной толщины, изготовленная из магнитомягкого материала. Такая конструкция магнитной системы ведет не только к росту радиальных размеров ротора и машины в целом, но и значительному росту момента инерции ротора, что неблагоприятно сказывается на характеристиках машины.

Известна конструкция сборного ротора типа “звездочка” /2, с.376/, в котором магнитный поток возбуждения формируется постоянными магнитами, создающими радиально направленный магнитный поток. К недостаткам конструкций магнитных систем такого рода также относятся значительный и нерациональный расход магнитных материалов, а также зубчатая форма ротора, которая затрудняет применение жидкостного охлаждения и работу этих машин в агрессивных средах. Кроме того, в силу низкой механической прочности магнитов при больших скоростях вращения возможно их разрушение из-за действия центробежных сил. Вал таких машин выполняется только из немагнитного материала.

Известна конструкция ротора, в которой постоянные магниты размещаются внутри пакета, изготовленного из листов электротехнической стали /3. с.1-4/. Применение шихтованного магнитопровода позволяет улучшить технические характеристики машин за счет уменьшения потерь в стали. Однако крепление магнитов с помощью буртиков в пластинах ведет к нарушениям цилиндричности формы ротора, что требует дополнительной балансировки ротора, а при использовании жидкостного охлаждения ведет к росту потерь энергии внутри машины. Вал такой машины выполняется из магнитопроводящего материала, а для снижения магнитного потока внутрироторного рассеяния между валом и пакетом применяются немагнитные наполнители, что ведет к росту радиальных размеров ротора.

Известна также конструкция ротора /4, с.1-8/, в которой для формирования магнитной системы ротора используются пакеты с постоянными магнитами. Сложность формы пластин электротехнической стали, составляющих пакет, а также множественные немагнитные вставки сверху и снизу магнитов ухудшают технологичность конструкции. При этом между валом и магнитами обязательна втулка из немагнитного материала для предотвращения замыкания магнитных потоков от постоянных магнитов через вал. Ширина магнитов определяет наружный диаметр втулки, который с ее увеличением растет. При определенной толщине втулки вал может быть изготовлен и из магнитопроводящего материала. С увеличением наружного диаметра втулки растет диаметр ротора и, как следствие, момент инерции ротора и габариты машины.

Принципиальные различия, описанных магнитных систем роторов магнитоэлектрических машин, позволяют сделать вывод, что предлагаемая конструкция магнитной системы ротора магнитоэлектрической машины является новой. Заявляемое устройство улучшает технологичность конструкции ротора за счет того, что снижает требования к магнитным свойствам вала и улучшает массогабаритные характеристики электрических машин. При такой конструкции магнитной системы уменьшается диаметр ротора, так как не требуется дополнительных втулок между валом и пакетом для уменьшения внутрироторного магнитного потока рассеяния, что ведет к уменьшению диаметральных размеров машины в целом. Имеется возможность применить жидкостное охлаждение из-за уменьшения гидравлических потерь, обусловленных формой пакета пластин и упростить технологию сборки ротора. Также упрощается балансировка ротора, а для тихоходных электрических машин не требуется вовсе.

Наиболее близким по своей сути является пакет для формирования магнитной системы ротора магнитоэлектрических бесколлекторных машин, описанный выше /3, с.1-4/ и взятый за прототип.

Целью изобретения является улучшение технических характеристик бесколлекторных магнитоэлектрических машин и повышение технологичности конструкции роторов, что позволит расширить сферу применения электрических машин данного класса.

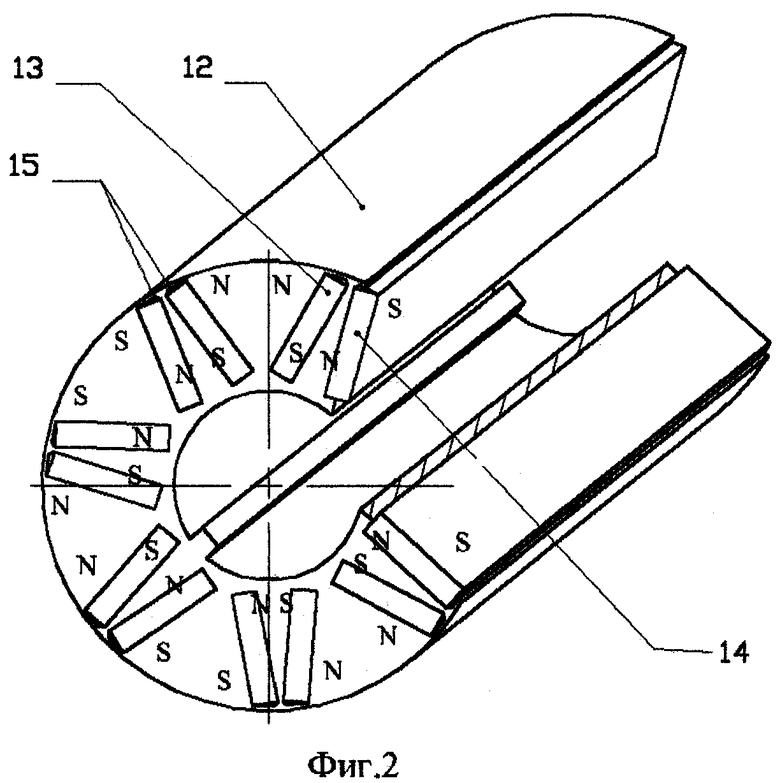

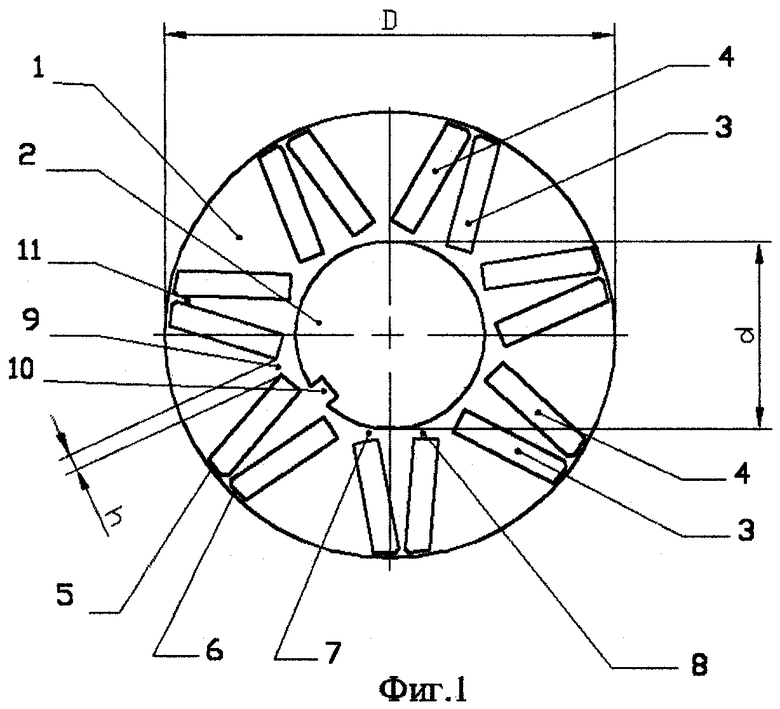

Цель достигается за счет создания готовой магнитной системы ротора без переходных втулок между пакетом и валом. При сборке из пластин 1 (фиг.1) магнитопроводящей электротехнической стали пакета 12 (фиг.2) с размещенными в нем постоянными прямоугольными призматическими магнитами 13, 14 с тангенциальной намагниченностью N-S получается готовая магнитная система ротора. Пластины изготовлены таким образом (фиг.1), что в центре круглой пластины 1, не имеющей разрывов по внешнему D и внутреннему d диаметрам, имеется отверстие 2 для вала диаметром d. Для соединения пакета с валом ротора и передачи вращающего момента на внутреннем диаметре d имеется не менее одного выступа 10. При сборке пакета из пластин полюсные выступы образуются за счет размещения в отверстиях 3 и 4 (фиг.1) постоянных магнитов призматической формы 13 и 14 (фиг.2), имеющих тангенциальную намагниченность N-S. Число магнитов зависит от требуемого числа полюсов, но всегда четное количество. При этом отверстия 3 и 4 выполнены с наклоном к радиальной оси, так что расстояние по наружной дуге между наружными плоскостями магнитов разноименных полюсов двух соседних магнитов меньше чем расстояние по внутренней дуге между теми же плоскостями.

Для крепления магнитов в радиальном направлении служат перемычки 5, 6 и 7, 8, которые образованы за счет того, что наружный и внутренний диаметры не имеют разрывов. Крепление постоянных магнитов в осевом направлении внутри пакета осуществляется склеиванием. Также при установке на вал пакет в осевом направлении может поджиматься за счет резьбового соединения. Для повышения герметичности магнитов пластины пакета могут дополнительно склеиваться между собой. После сборки пакет пластин 12 (фиг.2) устанавливается на вал ротора и представляет собой готовую магнитную систему ротора.

Сущность изобретения заключается в следующем. Полюсы ротора формируются постоянными магнитами 13 и 14 (фиг.2) с тангенциальной намагниченностью N-S, установленными в отверстия 3 и 4 (фиг.1) с наклоном к радиальной оси так, что расстояние по наружной дуге между наружными плоскостями магнитов двух соседних магнитов разноименных полюсов меньше, чем расстояние по внутренней дуге между теми же плоскостями. При этом между магнитами, обращенными друг к другу разноименными полюсами, сохраняется перемычка 11 и между магнитами и наружным диаметром пластины перемычки 5 и 6. Причем отверстия 3 и 4 имеют форму прямоугольных трапеций, обращенных острыми углами навстречу друг другу. Это позволяет уменьшить толщину перемычек 5, 6 в центре и при установке прямоугольных призматических магнитов образовавшиеся полости 15 заполнить клеящим составом для дополнительной фиксации магнитов в осевом направлении. По внутреннему диаметру между одноименными полюсами магнитов сохраняется перемычка 9 и между отверстием диаметром d и магнитами перемычки 7 и 8. Незначительная толщина перемычек 5, 6, 7, 8, 9, 11 обеспечивает ограничение потока рассеяния и повышение коэффициента преобразования энергии магнитов, а наклонное расположение магнитов позволяет уменьшить диаметральный размер магнитной системы более чем при радиальном расположении магнитов, что ведет к уменьшению радиальных размеров ротора и машины в целом при сохранении энергетических показателей. Поскольку магниты размещены внутри металлического пакета, то повышается их устойчивость как к механическим, так и химическим воздействиям.

Такое техническое решение позволяет получить готовую магнитную систему ротора с четным числом явновыраженных полюсов и однородной по наружному диаметру поверхностью, без разрывов и без различных немагнитных вставок, с минимальным диаметром ротора при полном отсутствии требований к магнитным свойствам материала вала ротора. В конструкциях, описанных выше, между магнитами и валом либо оставляют полости, которые заполняют компаундом или пластмассой, либо делают дополнительно немагнитные вставки. В предлагаемой конструкции магнитной системы ротора замыкание потока рассеяния между магнитами, обращенными друг к другу одинаковыми полюсами, происходит по внутренней перемычке 9 шириной h и перемычкам 5, 6 и 11. Для уменьшения потерь рабочего магнитного потока эти перемычки выполняют как можно тоньше, но чтобы обеспечивалась механическая прочность собранного пакета. Таким образом, оказывается, что требования к магнитным свойствам материала полностью отсутствуют и вал может быть выполнен из любого материала, а переходной втулки не требуется, что ведет к уменьшению радиальных размеров магнитной системы, и как следствие, ротора и машины в целом.

При наличии перемычек 5, 6 по наружному диаметру и 7, 8 по внутреннему улучшается технологичность конструкции, что выражается в упрощении процесса изготовления и сборки магнитной системы ротора. Кроме того, ротор, изготовленный с использованием заявляемой магнитной системой, будет иметь однородную цилиндрическую наружную поверхность, что позволяет повысить частоту вращения вала за счет увеличения механической прочности магнитной системы и применить жидкостное охлаждение под высоким давлением.

Поскольку перемычки 5, 6, 7, 8 являются элементами пластины, их толщины будут меньше, чем толщины дополнительных проставок из немагнитного материала при условии одинаковой механической прочности и стоимости изготовления. Уменьшение зазора между магнитами ротора и статором улучшает технические характеристики магнитоэлектрических машин.

Таким образом, заявляемое устройство - магнитная система ротора соответствует критерию изобретения "новизна" и позволяет улучшить технические характеристики магнитоэлектрических машин, использующих заявляемое устройство.

Необходимость применения магнитной системы ротора возникает при использовании бесколлекторных магнитоэлектрических машин в приводах центробежных и винтовых насосов для добычи нефти, электробурах, а также в других устройствах, работающих в агрессивной среде, где требуются большие мощности и ограничение диаметральных габаритов, жидкостное охлаждение и (или) хорошие регулировочные свойства.

Заявляемое устройство - магнитная система ротора позволяет улучшить технические характеристики бесколлекторных магнитоэлектрических машин, упростить технологию изготовления ротора этих машин и таким образом расширить сферу их применения.

Литература

1. Дедовский А.Н. Электрические машины с высококоэрцитивными постоянными магнитами. М.: Энергоатомиздат, 1985, 168 с.

2. Балагуров В.А, Галтеев Ф.Ф., Ларионов А.Н. Электрические машины с постоянными магнитами. М.: Энергия, 1964 г.,480 с.

3. Описание изобретения к авторскому свидетельству SU 1098070.

4. Описание изобретения к патенту Российской Федерации RU 2175162.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНАЯ СИСТЕМА РОТОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2264022C2 |

| МАГНИТНАЯ СИСТЕМА РОТОРА | 2005 |

|

RU2316103C2 |

| ПАКЕТ ДЛЯ ФОРМИРОВАНИЯ МАГНИТНОЙ СИСТЕМЫ РОТОРА | 2003 |

|

RU2241296C1 |

| ПАКЕТ ДЛЯ ФОРМИРОВАНИЯ МАГНИТНОЙ СИСТЕМЫ РОТОРА | 2003 |

|

RU2236739C1 |

| РОТОР ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2012 |

|

RU2537966C2 |

| ЭЛЕКТРОДВИГАТЕЛЬ С ПОСТОЯННЫМИ МАГНИТАМИ | 2008 |

|

RU2362259C1 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ ОБРАЩЕННЫЙ ВЕТРОГЕНЕРАТОР | 2006 |

|

RU2331792C2 |

| ОДНОФАЗНЫЙ БЕСКОНТАКТНЫЙ МАГНИТОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2009 |

|

RU2393615C1 |

| Магнитная система ротора | 2020 |

|

RU2747885C1 |

| МАГНИТОЭЛЕКТРИЧЕСКАЯ БЕСКОНТАКТНАЯ МАШИНА С АКСИАЛЬНЫМ ВОЗБУЖДЕНИЕМ | 2010 |

|

RU2437202C1 |

Изобретение относится к области электротехники, а именно конструктивному исполнению роторов бесколлекторных магнитоэлектрических машин. Технический результат изобретения, заключающийся в повышении технологичности конструкции роторов, достигается путем того, что в в магнитной системе ротора, состоящей более чем из двух пластин магнитопроводящей стали, с полюсными выступами, образованными постоянными магнитами призматической формы с тангенциальной намагниченностью N-S, находящимися внутри пакета пластин, внутренний и наружный диаметр пластин выполнены без разрывов, магниты прямоугольной призматической формы внутри них установлены таким образом, что расстояние по наружной дуге между наружными плоскостями двух соседних магнитов разноименных полюсов меньше, чем расстояние по внутренней дуге между теми же плоскостями, магниты между собой не соприкасаются, а на внутреннем диаметре имеется хотя бы один выступ для соединения с валом ротора. 2 з.п. ф-лы, 2 ил.

| Ротор электрической машины | 1983 |

|

SU1098070A1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2175162C1 |

| US 4354126 А, 12.10.1982 | |||

| JP 11098745 A, 09.04.1999 | |||

| DE 19954693 А, 31.05.2001. | |||

Авторы

Даты

2005-01-10—Публикация

2003-07-17—Подача