Изобретение относится к области электротехники и касается конструктивного исполнения магнитных систем роторов бесколлекторных электрических машин с постоянными магнитами. Заявляемые способ и устройство могут быть использованы как в электродвигателях, так и генераторах, и позволяют улучшить технические характеристики электрических машин этих классов.

При преобразовании электрической энергии в механическую и обратном - механической в электрическую, магнитный поток, связанный с постоянными магнитами, называется магнитным потоком возбуждения. Устройство, создающее магнитный поток возбуждения, называется индуктором. В качестве индуктора используется ротор с размещенными на нем постоянными магнитами определенной формы и толщины.

Вследствие зубчатого строения статора проводимость для магнитного потока под полюсными наконечниками оказывается переменной, что ведет к колебаниям магнитного потока и вызывает либо появление добавочных эдс высших порядков в проводниках статора для генератора, либо пульсации вращающего момента, для электродвигателей, что влияет на технические характеристики этих машин. Для устранения этих явлений в машинах с электромагнитным возбуждением фазные обмотки, размещенные на статоре, укладывают с наклоном к продольной оси машины. Для подавления ближайших добавочных гармоник также подбирают величину скосов пазов статора. Однако это ведет к удорожанию изготовления обмотки и худшему использованию машины, так как уменьшается коэффициент использования паза [1, с.76].

Добиться уменьшения добавочных гармоник можно и за счет скоса полюсных наконечников ротора и сдвига самих полюсов [1, с.76]. Известны формы полюсных наконечников как со скошенными краями на всю длину ротора, так и со ступенчатыми краями. Однако в этом случае магнитный поток возбуждения формируется за счет пропускания тока через обмотку, размещенную в пазах ротора. Технология изготовления роторов с электромагнитным возбуждением отличается сложностью, а для длинных машин, в которых отношение длины статора к его диаметру более двух, еще и трудно реализуема из-за снижения жесткости вала, на котором размещена магнитная система.

Известен ротор скважинного генератора [2, с.1-8], в котором индуктор имеет значительную длину и выполнен из постоянных магнитов кольцеобразной формы с отверстием в центре. Кольцеобразные магниты соединяются между собой за счет выступов и впадин, выполненных по диаметру магнитов. Такая конструкция позволяет выполнить ротор достаточно длинным, но открытая поверхность ротора не позволяет применять его для работы в агрессивных жидкостях ввиду разрушения магнитов. В них также отсутствует смещение, приводящее к подавлению добавочных гармоник создаваемой электродвижущей силы.

Известен магнитопровод электрической машины [3, с.1-2], в котором для улучшения виброакустических характеристик делают скос зубцов. Магнитопровод ротора собирается из пластин, имеющих кривизну, сопрягаемую с поверхностью ярма, и, кроме того, каждый зубец изогнут по винтовой линии. Это позволяет получить скошенные пазы на роторе. В эти скошенные пазы может укладываться либо обмотка возбуждения, как, например, для синхронных машин, либо использоваться беличья клетка как для асинхронных. Однако в машинах этих классов постоянные магниты не применяются.

Известен ротор электрической машины [4, с.1-4], который выполнен из двух одинаковых аксиальных магнитопроводов, разделенных между собой немагнитной вставкой. Намагниченность N-S постоянных магнитов в этих блоках имеет противоположное направление, а сами магниты крепятся за счет прилегания по боковым граням. При этом магниты остаются открытыми, что не позволяет их использовать при работе в агрессивных средах или под большим давлением, а также ограничивает повышение частоты вращения за счет воздействия на магниты центробежных сил, вырывающих их из ротора.

Известен погружной электродвигатель с постоянными магнитами [5, с.1-2], в котором постоянные магниты размещены на роторе цельными кусками на всю длину ротора. При такой конструкции электродвигателя уменьшение пульсаций момента за счет конструкции ротора может быть осуществлено только за счет увеличения количества магнитов, размещенных на роторе. Это возможно при неизменном размере магнитов, установленных на роторе только за счет увеличения диаметра, что для погружных электродвигателей неприемлемо, либо за счет уменьшения шага между магнитами при уменьшении их размера, что изменяет их технические характеристики и ведет к ухудшению технологичности машины.

Также известен ротор электрической машины [6, с.1-6], который изготовлен шихтованным с уложенными в пазы постоянными магнитами с тангенциальной намагниченностью N-S. При такой конструкции ротора не обеспечивается уменьшение пульсаций вращающего момента в режиме электродвигателя или подавление добавочных гармоник электродвижущей силы в режиме генератора. Кроме того, поскольку сверху имеются разрывы, и магниты имеют поверхность, выходящую наружу ротора, то применение таких машин для работы в агрессивных средах невозможно.

Принципиальные отличия конструкций роторов электрических машин и их магнитных систем позволяют сделать вывод, что предлагаемая конструкция магнитной системы ротора магнитоэлектрической машины погружного исполнения и способ ее изготовления являются новыми. Применение заявляемой конструкции улучшает технические характеристики электрических машин, как за счет подавления добавочных гармоник эдс в генераторах, так и за счет уменьшения пульсаций вращающего момента в электродвигателях, а заявляемый способ изготовления магнитной системы улучшает технологичность конструкции ротора за счет уменьшения количества различных деталей и упрощения технологии производства пластин. При такой конструкции магнитной системы также возможно уменьшение диаметра ротора при сохранении на том же уровне технических характеристик машины, либо при неизменном диаметре уменьшение длины машины. Ввиду размещения постоянных магнитов в теле ротора снимаются ограничения на работу машины в агрессивных средах и с применением жидкостного охлаждения.

Наиболее близким по своей сути является ротор электрической машины с магнитной системой, описанный в [1, с.73-77] и взятый за прототип.

Целью изобретения является повышение технических характеристик бесколлекторных магнитоэлектрических машин и улучшение технологичности конструкции их роторов, что позволит расширить сферу применения электрических машин данного класса.

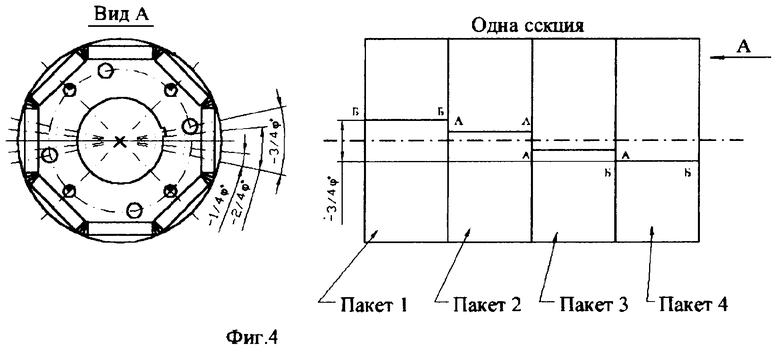

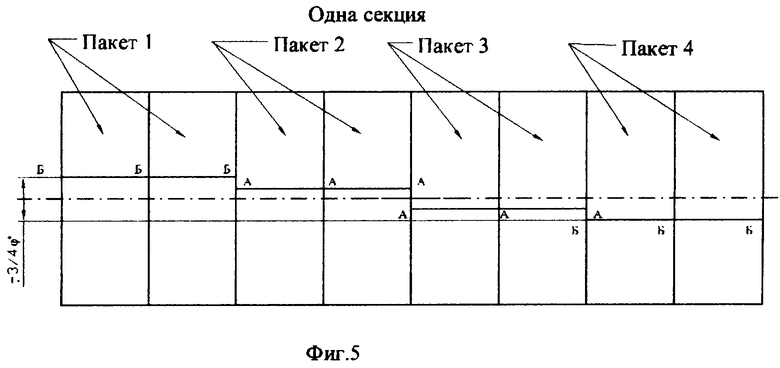

Цель достигается за счет применения новой конструкции магнитной системы ротора и способа его изготовления. Конструкция магнитной системы представляет собой одну или несколько секций, состоящих из пакетов в сборе, число которых кратно четырем. В пределах длины одной полной секции одноименные магниты, расположенные внутри пакетов пластин, смещены по длине секции друг относительно друга в одну сторону на одну четвертую углового шага статорных пазов ϕ, таким образом, что общая величина смещения равна три четвертых углового шага статорных пазов. Такое расположение магнитов на роторе позволяет в сочетании с их количеством (четыре и шесть) оптимально по соотношению стоимость-качество устранить влияние добавочных гармоник эдс для генераторов, либо пульсации вращающего момента для электродвигателей и существенно упростить технологию изготовления магнитной системы ротора. При этом изготовление пластин для пакетов магнитной системы ротора осуществляется специальным способом, так что для получения смещения магнитов на три четверти углового шага пазов статора используется либо четыре пакета, изготовленных с применением пластин только двух видов, либо шесть пакетов, изготовленных с применением только трех видов пластин.

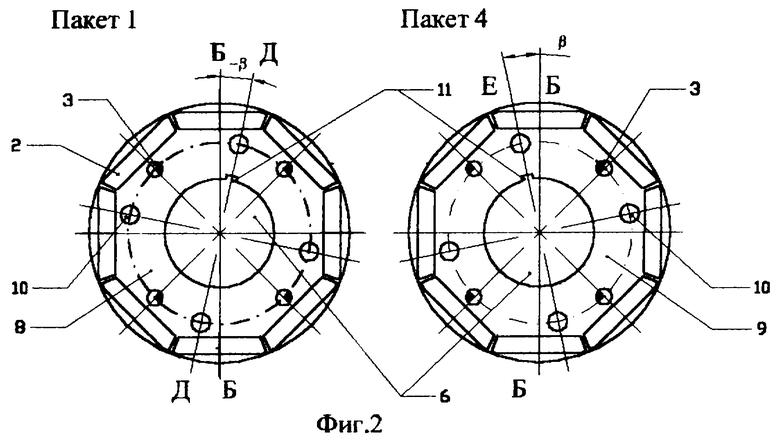

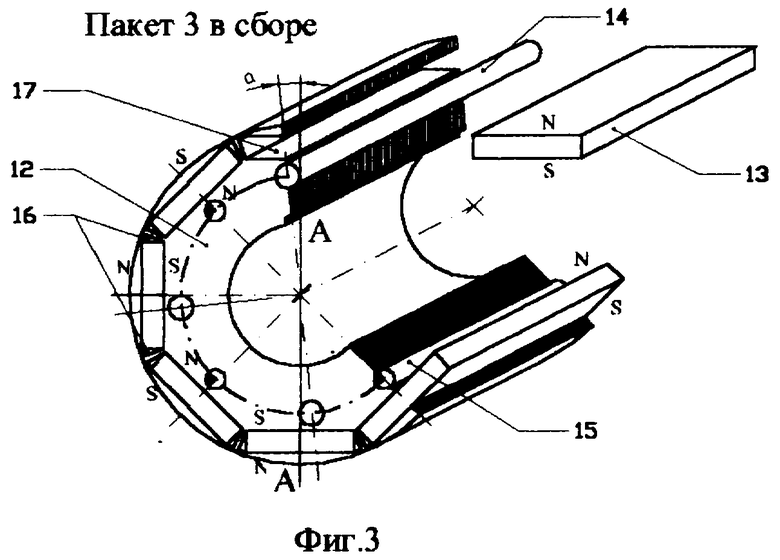

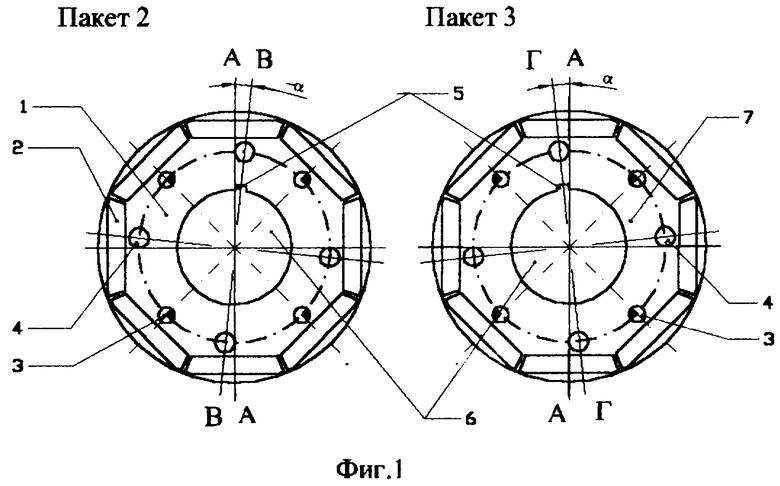

Сущность изобретения заключается в следующем. В магнитоэлектрической машине полюсы ротора формируются за счет постоянных магнитов 13 (фиг.3) с радиальной намагниченностью N-S. Для установки магнитов применяются пакеты в сборе 12, состоящие из пластин электротехнической стали 1, 7 (фиг.1) и 8, 9 (фиг.2). Магниты с радиальной намагниченностью 13 (фиг.3) устанавливаются в отверстия 17, полученные после сборки пакетов за счет отверстий 2 (фиг.1, 2) в пластинах. Отверстия 2 выполняют таким образом, чтобы между боковыми сторонами магнитов и телом пакета оставался воздушный зазор 16, уменьшающий поток рассеяния магнитов. При сборке пакета этот воздушный зазор может заполняться клеящим составом для дополнительной фиксации магнитов 13 в осевом направлении и увеличения жесткости конструкции. Число магнитов связано с числом пар полюсов зависимостью

N=2p,

где N - число магнитов на роторе;

р - число пар полюсов.

Пластины между собой соединяются клеящим составом. Для дополнительного соединения применяются стержни 15. Пакеты собираются в секции и скрепляются между собой с помощью стержней 14.

Таким образом, в пластинах обязательно должны быть отверстия 2 (фиг.1, 2) для установки магнитов, отверстия 4 (фиг.1) и 10 (фиг.2) для соединения пакетов в секцию и один паз 5 (фиг.1) и 11 (фиг.2) или несколько, сопряженных с отверстием для вала 6, для соединения секции в целом с валом ротора. Листы в пакетах соединяются за счет клеящего состава. Но также в пластинах могут быть и отверстия 3 (фиг.1, 2) для соединения их в пакет за счет дополнительных стержней. Для устранения влияния соединительных стержней на характеристики машины эти отверстия должны обладать плоскостью симметрии. Число отверстий 4 и 10 выбирается из условия обеспечения жесткости секции и их количество должно быть не менее трех, причем эти отверстия должны иметь не менее одной плоскости симметрии.

Таким образом, в пластинах может быть от двух до трех групп отверстий: первая группа - отверстия 2 (фиг.1, 2) для магнитов, вторая группа - отверстия для соединения пакетов в секцию 4 (фиг.1) и 10 (фиг.2) и шпоночные пазы 5 (фиг.1) и 11 (фиг.2) и третья группа - отверстия для соединения пластин в пакеты 3 (фиг.1, 2). Из каждого вида пластин собираются пакеты (фиг.3). При определенном размещении перечисленных групп отверстий относительно друг друга для изготовления четырех видов пластин и, соответственно, сборки четырех видов пакетов потребуется только два штампа. Если они изготавливаются не штамповкой, то при таком взаимном расположении всех отверстий для изготовления магнитной системы ротора потребуется только два вида пластин, что также упрощает технологию изготовления магнитной системы ротора магнитоэлектрической машины и всей машины в целом.

Магниты изготавливаются методами порошковой металлургии и поэтому для обеспечения их качества должны быть простой формы. Наиболее распространены магниты, имеющие форму прямоугольного параллелепипеда. Однако, если в прототипе полюсы ротора и, соответственно, поток возбуждения формируются за счет обмотки возбуждения, расположенной на роторе, которая имеет наклон к продольной оси за счет смещения полюсных наконечников, то принципиальное отличие конструкции ротора магнитоэлектрической машины, с одной стороны, и прямоугольная форма самих магнитов, с другой, не позволяют таким же образом получить непрерывное смещение полюсов ротора по его длине. Задача решается за счет последовательного дискретного смещения магнитов прямоугольной формы на общую величину, равную три четвертых углового шага пазов статора ϕ (фиг.4). Для этого из пластин 1 (фиг.1) и 8 (фиг.2), имеющих смещение первой группы отверстий относительно второй, т.е. угол между осями А-А и В-В, равный - α в первом случае, и между осями Б-Б и Д-Д, равный - β во втором, собирают пакеты 1 и 2. Пакеты 3 и 4, в которых значения углов равны +α и +β, соответственно, получают путем поворота пакетов 1 и 2 вокруг осей Б-Б и А-А на угол 180 градусов. При этом после сборки пакетов в единую секцию, соединенную стержнями 14, обеспечивается смещение магнитов относительно друг друга в последовательно расположенных пакетах на одну четвертую углового шага статорных пазов ϕ. Общая величина смещения по углу в пределах одной секции равна три четвертых углового шага пазов статора ϕ, что обеспечивает подавление добавочных гармоник эдс для генераторов и пульсаций вращающего момента для двигателей. Пластины между собой соединяются за счет клеящего состава или стержней из магнитопроводящего материала 15.

Для получения смещения три четвертых углового шага пазов статора необходимо четыре пакета. Для изготовления четырех пакетов необходимо в общем случае четыре вида пластин. В том случае если пластины изготавливаются штамповкой необходимо четыре различных штампа. С применением заявляемого способа изготовления пластин для создания магнитной системы достаточно только двух видов пластин, и, соответственно, при изготовлении пластин штамповкой, что выгодно при производстве большого количества изделий, достаточно двух штампов.

Сущность заявляемого способа изготовления магнитной системы ротора магнитоэлектрической машины заключается в следующем. Если изготовить одну пластину так, что в ней группа отверстий и шпоночного паза 4, 5 (фиг.1) окажется повернутой относительно группы отверстий под магниты 2 (фиг.1), которая жестко связана с группой отверстий для соединения пакета 3 (фиг.1) на угол α, абсолютная величина которого равна  градусов, а другую пластину так, что в ней группа отверстий и шпоночного паза 10, 11 (фиг.2) окажется повернутой относительно группы отверстий под магниты 2 (фиг.2), которая жестко связана с группой отверстий для соединения пакета 3 (фиг.3) на угол β, абсолютная величина которого равна

градусов, а другую пластину так, что в ней группа отверстий и шпоночного паза 10, 11 (фиг.2) окажется повернутой относительно группы отверстий под магниты 2 (фиг.2), которая жестко связана с группой отверстий для соединения пакета 3 (фиг.3) на угол β, абсолютная величина которого равна  градусов, то при повороте этих пластин вокруг своих осей А-А (фиг.1) и Б-Б (фиг.2) получаются еще два вида пластин, так, что при сборке секции из пакетов получается, что одноименные магниты равномерно по углу (фиг.4) смещены по длине секции на три четвертых углового шага пазов статора с шагом одна четвертая углового шага пазов статора. Количество пазов статора Z определяется выражением

градусов, то при повороте этих пластин вокруг своих осей А-А (фиг.1) и Б-Б (фиг.2) получаются еще два вида пластин, так, что при сборке секции из пакетов получается, что одноименные магниты равномерно по углу (фиг.4) смещены по длине секции на три четвертых углового шага пазов статора с шагом одна четвертая углового шага пазов статора. Количество пазов статора Z определяется выражением

Z=2·m·p·q,

где m - число фаз машины;

р - число пар полюсов машины;

q - число пазов на полюс ротора и фазу статора.

Поскольку величина Z для машин данного класса этого исполнения находится в пределах 12-36, число фаз имеет стандартное значение, равное трем, а величина q для погружного исполнения машины должна иметь целое значение и число пар полюсов р должно быть четным, то пределы изменения величин р, q и Z весьма ограничены и имеют оптимальные значения для каждого конструктивного исполнения электрической машины, и особенно в том случае, когда она используется в качестве электродвигателя погружных насосов для добычи нефти. Значение q обязательно должно быть целым числом, так как погружные машины, работающие на большой глубине, выполняют высоковольтными для уменьшения потерь в кабеле, и проводники в пазу статора для повышения надежности машины должны быть только одной фазы. Этого можно достичь в том случае, когда обмотки статора выполняют однослойными диаметральными, для которых значение q целое число.

В случае необходимости возможно получение магнитной системы, в которой секция будет состоять из шести пакетов. В этом случае потребуется три вида пластин, в которых группа отверстий под магниты с отверстиями для соединения в пакеты повернута относительно группы отверстий для соединения пакетов в секцию и шпоночного паза на углы, абсолютные величины которых равны  ,

,  ,

,  соответственно, где Z представляет собой удвоенное произведение количества фаз на число пар полюсов и число пазов на полюс ротора и фазу статора. Однако в этом случае незначительное улучшение характеристик магнитной системы ведет к существенному удорожанию конструкции.

соответственно, где Z представляет собой удвоенное произведение количества фаз на число пар полюсов и число пазов на полюс ротора и фазу статора. Однако в этом случае незначительное улучшение характеристик магнитной системы ведет к существенному удорожанию конструкции.

Поскольку сама по себе заявляемая конструкция является новой, то, соответственно, и способ ее получения является новым и аналогов не имеет. О применении подобных технологий изготовления пластин пакетов авторам ничего неизвестно.

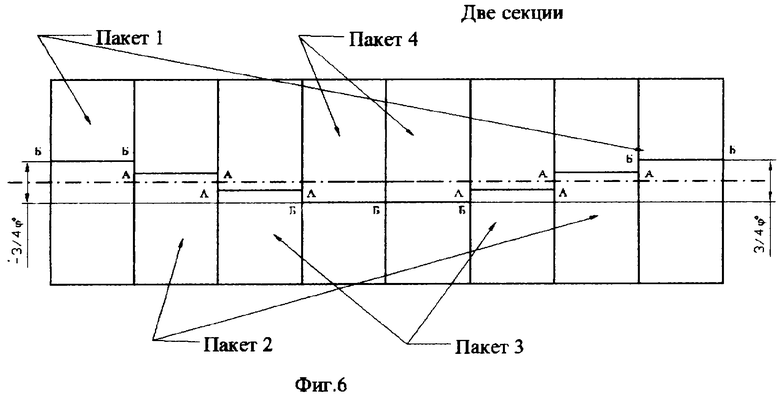

Магнитная система ротора в зависимости от требуемых характеристик может быть сформирована как с использованием одной секции (фиг.4, 5), так и нескольких секций (фиг.6). При этом секции могут быть различной длины. В случае если необходима минимальная длина секции, то используется только четыре пакета (фиг.4). Если необходимо увеличить длину магнитной системы ротора, то применяется число пакетов, кратное четырем, причем одноименные пакеты располагаются следом друг за другом (фиг.5). При этом все эти пакеты представляют собой одну секцию. При наличии трех видов пластин число пакетов в секции будет кратно шести. При этом все принципы построения магнитной системы остаются прежними.

В случае если необходимо разгрузить подшипники машины от воздействия внешней силы, постоянно действующей в осевом направлении, то применяется ротор, в котором магнитная система формируется одной секцией, состоящей из четырех пакетов, как представлено на фиг.4, либо секцией, образованной кратным увеличением числа однотипных пакетов в секции (фиг.5). При этом смещение магнитов по часовой стрелке или против относительно магнита в первом пакете выбирается в зависимости от направления действия внешней силы. Роторы с такой магнитной системой особенно удобны при использовании их в электродвигателях насосов для подъема жидкостей на большие высоты.

В случае отсутствия внешней силы, постоянно действующей в осевом направлении для разгрузки подшипников машины, либо для исключения влияния осевой силы самой машины для обеспечения качественного регулирования применяется магнитная система, состоящая из четного количества секций, в которой одна половина секций имеет смещение магнитов по отношению к другой половине секций в обратную сторону. Магнитная система, состоящая, например, из двух секций, представлена на фиг.6. При этом секции могут располагаться в произвольном порядке.

К особым достоинствам такой конструкции магнитной системы ротора магнитоэлектрической машины относится то, что можно изменять длину магнитной системы за счет уменьшения толщин пакетов с сохранением шага смещения магнитов. Это позволяет для статоров с одним шагом пазов, но различной длиной использовать одни и те же комплектующие пластины.

Таким образом, заявляемое устройство, магнитная система ротора и способ ее изготовления соответствуют критерию изобретения "новизна" и позволяют улучшить технические характеристики бесколлекторных магнитоэлектрических машин, использующих заявляемое устройство, и упростить технологию их изготовления и расширить сферу применения электрических машин этого класса.

Необходимость применения заявляемой магнитной системы ротора возникает при использовании бесколлекторных магнитоэлектрических машин в погружных насосах для добычи нефти, работающих в агрессивной среде, где требуются большие мощности, ограничение радиальных габаритов, жидкостное охлаждение или хорошие регулировочные свойства.

Литература

1. Иванов В.И. Синхронные машины. Ленинград, ВЭТА-КУБУЧ, 1934, 339 с.

2. Патент РФ RU №2183043. Ротор скважинного генератора.

3. Авторское свидетельство СССР SU №1105981. Магнитопровод электрической машины.

4. Патент РФ RU №2178615. Ротор электрической машины.

5. Заявка №98103834/09, 03.03.1998. Погружной электродвигатель с постоянными магнитами.

6. Описание изобретения к авторскому свидетельству SU 1098070.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНАЯ СИСТЕМА РОТОРА | 2003 |

|

RU2244370C1 |

| МАГНИТНАЯ СИСТЕМА РОТОРА | 2005 |

|

RU2316103C2 |

| ПАКЕТ ДЛЯ ФОРМИРОВАНИЯ МАГНИТНОЙ СИСТЕМЫ РОТОРА | 2003 |

|

RU2241296C1 |

| ПАКЕТ ДЛЯ ФОРМИРОВАНИЯ МАГНИТНОЙ СИСТЕМЫ РОТОРА | 2003 |

|

RU2236739C1 |

| ПОГРУЖНОЙ ЭЛЕКТРОДВИГАТЕЛЬ С ПОСТОЯННЫМИ МАГНИТАМИ | 2002 |

|

RU2247463C2 |

| БЕСКОНТАКТНАЯ ИНДУКТОРНАЯ ВЕНТИЛЬНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С ЭЛЕКТРОМАГНИТНЫМ ВОЗБУЖДЕНИЕМ | 2004 |

|

RU2277284C2 |

| СПОСОБ УПРАВЛЕНИЯ ВЕНТИЛЬНЫМ ЭЛЕКТРОДВИГАТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279757C2 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ ОБРАЩЕННЫЙ ВЕТРОГЕНЕРАТОР | 2006 |

|

RU2331792C2 |

| БЕСПАЗОВЫЙ СТАТОР МАГНИТОЭЛЕКТРИЧЕСКОЙ ОБРАЩЕННОЙ МАШИНЫ И СПОСОБ УКЛАДКИ НА НЕГО ОДНОСЛОЙНОЙ ТРЕХФАЗНОЙ ОБМОТКИ | 2006 |

|

RU2328801C1 |

| ЭЛЕКТРОДВИГАТЕЛЬ ПОГРУЖНОГО НАСОСА | 1998 |

|

RU2145142C1 |

Изобретение относится к области электротехники и касается конструктивного исполнения магнитных систем роторов бесколлекторных электрических машин с постоянными магнитами. Магнитная система ротора состоит из пластин электротехнической стали и магнитов в форме прямоугольных параллелепипедов, имеющих радиальную намагниченность N-S, размещенных равномерно по окружности внутри пакетов, собранных из пластин. Секция магнитной системы ротора формируется четырьмя пакетами, соединенными стержнями длиной не менее длины секции, со смещением одноименных магнитов, последовательно расположенных друг за другом, в осевом направлении на одну четвертую углового шага пазов статора. Способ изготовления магнитной системы ротора заключается в том, что изготавливают два типа пластин, в которых шпоночный паз и отверстия для соединения пакетов в секцию смещены относительно отверстий для магнитов на углы, равные  и

и  углового шага пазов статора соответственно, где Z представляет собой удвоенное произведение количества фаз на число пар полюсов и число пазов на полюс ротора и фазу статора. Собирают число пакетов, кратное четырем, путем установки в них магнитов и соединяют пакеты в секции так, что обеспечивают смещение магнитов относительно друг друга в последовательно расположенных пакетах на одну четвертую углового шага пазов статора. Другой способ изготовления магнитной системы ротора заключается в том, что изготавливают три типа пластин, в которых шпоночный паз и отверстия для соединения пакетов в секцию смещены относительно отверстий для магнитов на углы, равные

углового шага пазов статора соответственно, где Z представляет собой удвоенное произведение количества фаз на число пар полюсов и число пазов на полюс ротора и фазу статора. Собирают число пакетов, кратное четырем, путем установки в них магнитов и соединяют пакеты в секции так, что обеспечивают смещение магнитов относительно друг друга в последовательно расположенных пакетах на одну четвертую углового шага пазов статора. Другой способ изготовления магнитной системы ротора заключается в том, что изготавливают три типа пластин, в которых шпоночный паз и отверстия для соединения пакетов в секцию смещены относительно отверстий для магнитов на углы, равные  ,

,  и

и  углового шага пазов статора соответственно. Далее собирают число пакетов, кратное шести, путем установки в них магнитов и соединяют пакеты в секции так, что обеспечивают смещение магнитов относительно друг друга в последовательно расположенных пакетах на одну шестую углового шага пазов статора. В результате повышаются технические характеристики бесколлекторных магнитоэлектрических машин, улучшается технологичность конструкции их роторов, расширяется сфера применения электрических машин данного класса. 3 н. и 7 з.п. ф-лы, 6 ил.

углового шага пазов статора соответственно. Далее собирают число пакетов, кратное шести, путем установки в них магнитов и соединяют пакеты в секции так, что обеспечивают смещение магнитов относительно друг друга в последовательно расположенных пакетах на одну шестую углового шага пазов статора. В результате повышаются технические характеристики бесколлекторных магнитоэлектрических машин, улучшается технологичность конструкции их роторов, расширяется сфера применения электрических машин данного класса. 3 н. и 7 з.п. ф-лы, 6 ил.

и

и  углового шага пазов статора соответственно, где Z представляет собой удвоенное произведение количества фаз на число пар полюсов и число пазов на полюс ротора и фазу статора, собирают число пакетов, кратное четырем, путем установки в них магнитов и соединяют пакеты в секции так, что обеспечивают смещение магнитов относительно друг друга в последовательно расположенных пакетах на одну четвертую углового шага пазов статора.

углового шага пазов статора соответственно, где Z представляет собой удвоенное произведение количества фаз на число пар полюсов и число пазов на полюс ротора и фазу статора, собирают число пакетов, кратное четырем, путем установки в них магнитов и соединяют пакеты в секции так, что обеспечивают смещение магнитов относительно друг друга в последовательно расположенных пакетах на одну четвертую углового шага пазов статора. ,

,  и

и  углового шага пазов статора соответственно, где Z представляет собой удвоенное произведение количества фаз на число пар полюсов и число пазов на полюс ротора и фазу статора, собирают число пакетов, кратное шести, путем установки в них магнитов и соединяют пакеты в секции так, что обеспечивают смещение магнитов относительно друг друга в последовательно расположенных пакетах на одну шестую углового шага пазов статора.

углового шага пазов статора соответственно, где Z представляет собой удвоенное произведение количества фаз на число пар полюсов и число пазов на полюс ротора и фазу статора, собирают число пакетов, кратное шести, путем установки в них магнитов и соединяют пакеты в секции так, что обеспечивают смещение магнитов относительно друг друга в последовательно расположенных пакетах на одну шестую углового шага пазов статора.

| РОТОР СКВАЖИННОГО ГЕНЕРАТОРА | 2001 |

|

RU2183043C1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2178615C1 |

| Ротор синхронного двигателя с постоянными магнитами | 1990 |

|

SU1830591A1 |

| US 3909647 А, 30.09.1975. | |||

Авторы

Даты

2005-11-10—Публикация

2003-09-26—Подача