Изобретение относится к области рельсовых транспортных средств и может быть использовано в конструкции магистральных тепловозов и электровозов.

Известны локомотивы, конструкция которых показана и описана на рис.2 и 3, стр.7 - 10 в книге “Конструкция и динамика тепловозов”. Изд.2-е, доп. под ред. Иванова В.Н. М., Транспорт, 1974 г. Так, например, тепловоз 2ТЭ116 (рис.3) состоит из тележек с тяговыми электродвигателями, на которых размещена рама с кузовом. В передней части рамы жестко закреплен путеочиститель. В кузове установлены дизель-генератор и другое оборудование. Существенным недостатком такого тепловоза является низкая надежность гребней колес колесных пар тележек, особенно в тех случаях, когда тепловоз эксплуатируется на перегонах изобилующих кривыми. Поэтому в практике локомотивные депо несут значительные трудовые и материальные затраты, связанные с восстановлением гребней колес или замены бандажей в целом.

Известен также локомотив (тепловоз) с электрической передачей, показанный на рис.1 стр.430 книги “Железнодорожный транспорт." Энциклопедия/гл. ред. Н.С.Конарев - М., Большая Российская энциклопедия, 1994 г, конструкция которого в целом аналогична вышеописанной, следовательно, недостатки их подобны.

Поэтому целью предлагаемого изобретения является повышение надежности локомотива за счет смазывания его гребней колес колесных пар при прохождении им кривых участком железнодорожного пути.

Поставленная цель достигается тем, что путеочиститель выполнен пустотелым, заполнен смазкой и с одной стороны соединен с управляемым источником сжатого воздуха локомотива, а с другой при помощи гибких трубопроводов - с радиальными отверстиями втулок, подвижно расположенных на полых прямоугольной формы стержнях, имеющих отверстия в своих стенках, шарнирно закрепленных на путеочистителе и соединенных гибкой связью, перекинутой через направляющие блоки, с тележкой, причем упомянутые втулки подпружинены пружинами сжатия различной жесткости с полыми прямоугольной формы стержнями и сухарями с закругленными торцевыми поверхностями, обращенными в сторону головок рельс и имеющими сквозные осевые полости различного по своей длине размера сечения.

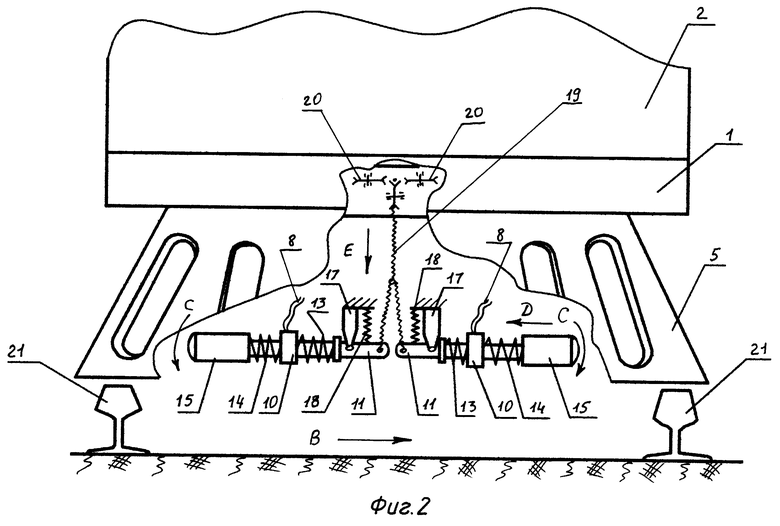

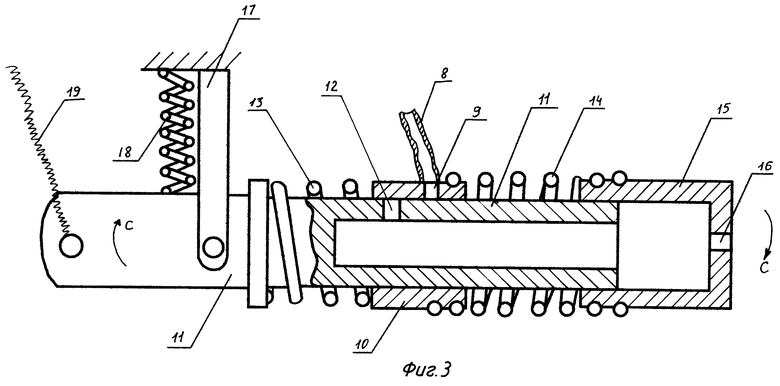

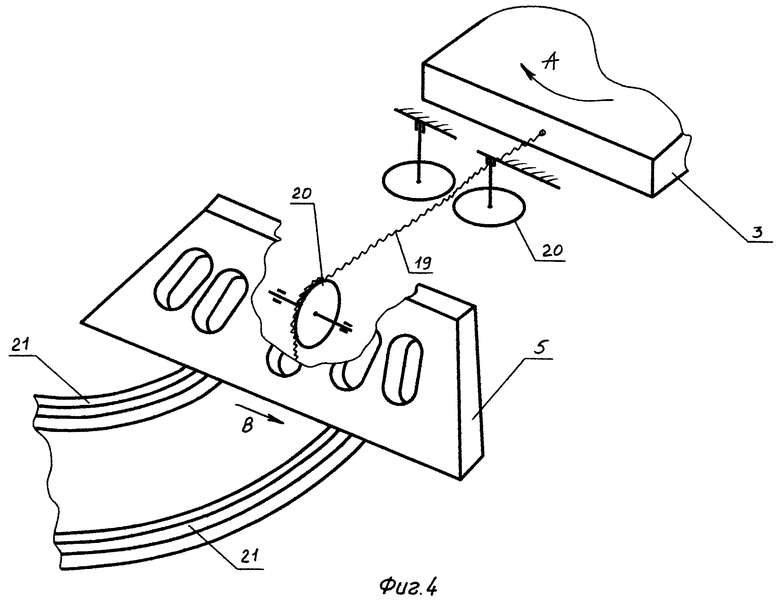

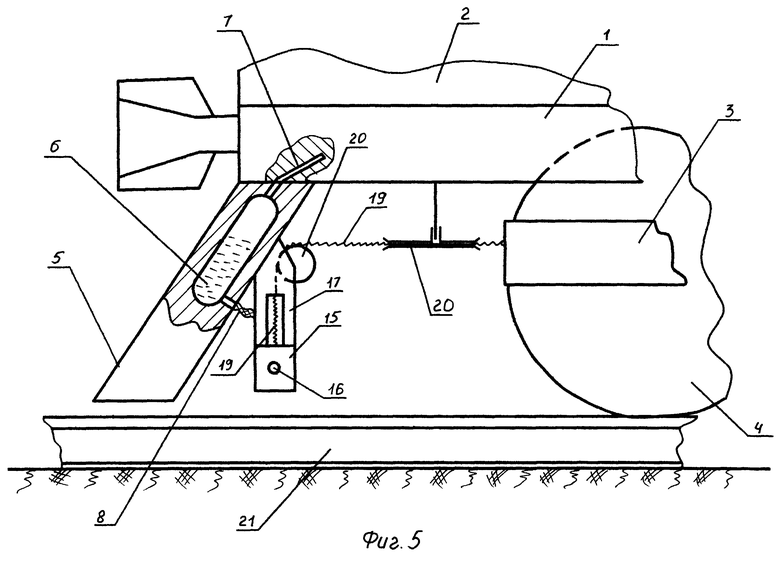

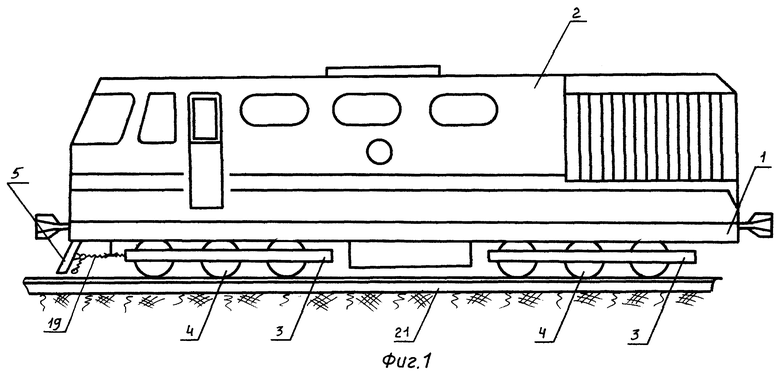

На фиг.1 показан общий вид локомотива сбоку, на фиг.2 - элементы подачи смазки к головкам рельс, размещенных за путеочистителем, на фиг.3 - один из элементов подачи смазки в разрезе, на фиг.4 - кинематическая схема управления элементами подачи смазки и на фиг.5 - передняя часть локомотива с разрезом путеочистителя.

Локомотив состоит из рамы 1, на которой установлен кузов 2, опирающийся совместно с рамой 1 на тележке 3 с колесными парами 4. В передней части рамы 1 жестко закреплен полый путеочиститель 5, внутренняя полость которого заполнена пластичной смазкой 6. Внутренняя полость путеочистителя 5 трубопроводом 7 соединена с управляемым источником сжатого воздуха локомотива и гибкими трубопроводами 8 с отверстиями 9 втулок 10, подвижно размещенных на полых прямоугольных формах стержня 11. Стержни 11 снабжены отверстиями 12. Втулки 10 подпружинены пружинами сжатия 13 относительно стержней 11 и пружинами сжатия 14 относительно сухарей 15. расположенных подвижно на стержнях 11 и снабженных отврстиями 16. Стержни 11 шарнирно закреплены на кронштейнах 17, жестко установленных на путеочистителе 5 и подпружинены относительно него пружинами сжатия 18. Стержни 1 также связаны с тележкой 3 гибкой связью 19, перекинутой через направляющие блоки 20. Колесные пары 4 перекатываются по рельсам 21.

Работает локомотив следующим образом. При входе локомотива в кривую пути его тележки 3 совершают угловой поворот и, например, одна из них поворачивается по стрелке А (см. фиг.4), что связано с тем, что колесные пары 4 копируют кривизну рельс 21 (это действие хорошо известно при движении рельсовых экипажей). Такой поворот тележки 3 способствует “выносу” передней части локомотива в противоположную сторону, то есть путеочиститель 5 относительно рельс 21 как бы смещается в сторону внешнего рельса 21, например по стрелке В (см. фиг 4). А так как тележка 3 с помощью гибкой связи 19 связана со стержнями 11, то последние получают угловой поворот по стрелкам С на своих кронштейнах 17, сжимая пружины сжатия 18. Такой угловой поворот стержня 11, например правого (см. фиг 2), и движение путеочистителя 5 в направлении стрелки В в определенный момент времени обеспечат контакт торцевой поверхности сухаря 15 с правым рельсом 21, вернее с боковой поверхностью его головки. Как только это произойдет, пружина 18 будет полностью сжата и угловой поворот стержня 11 по стрелкам С прекратится. Однако будет продолжаться поступательное перемещение путеочистителя 5 по стрелке В. Упершись в головку рельса 21, правый сухарь 15 начнет перемещаться по стрелке Д, сжимая пружину сжатия 14, а так как она связана со втулкой 10, то и последняя получит движение по этой же стрелке Д, сжимая пружину сжатия 13. Такое движение правой втулки 10 будет происходить до тех пор, пока отверстие 9 не совпадет с отверстием 12 (см. фиг.3) и пружина сжатия 13 будет полностью сдеформирована, а так как пластичная смазка 6 находится в путеочистителе 5 под действием избыточного давления подаваемого туда сжатого воздуха по трубопроводу 7, то и последняя поступит сначала также под давлением в трубопровод 8 и через отверстия 9 и 12 в полую часть стержня 11, и через отверстие 16 в сухаре 15 в зону трения торцевой части сухаря 15 и внешнего (правого) рельса 21. Левый же сухарь 15 (см. фиг.2) будет находиться в отдалении от левого рельса 21, не вступив в контакт с его головкой, и, следовательно, отверстия 9 во втулке 10 и отверстия 12 стержня 11 его будут перекрыты и смазка через отверстие 16 выдавливаться не будет. Если локомотив прекратит движение в кривой, то поступление сжатого воздуха в трубопровод 7 прекращают, используя ручное управление, применяемое машинистом, или же другие средства перекрытия его широко известными способами. После выхода локомотива из кривой тележка 3 получает угловой поворот в направлении, обратном стрелке В, и, следовательно, путеочиститель 5 занимает исходное положение такое, как это показано на фиг.2, при этом гибкая связь 19 перемещается в направлении стрелки Е и стержни 11 под действием сжатых пружин 18 поворачиваются в своих кронштейнах 17 в направлении, противоположном стрелкам С. Так как правый сухарь 15 отходит от правой головки рельса 21 также по направлению, обратном стрелке В, то пружины сжатия 13 и 14 возвращают втулку 10 и сухарь 15 в исходное положение, показанное на фиг.3, и отверстия 9 и 12 перекрываются. Следовательно, выдавливание пластичной смазки через отверстие 16 прекращается. При входе локомотивов в кривую пути противоположной направленности описанный процесс смазки головки левого рельса 21 аналогичен вышеописанному. В дальнейшем движении локомотива происходит постоянное смазывание рельс в кривых участках пути, причем наличие смазки 6 на боковых поверхностях головок рельс 21 способствует также смазыванию гребней колес вагонов, следующих в составе поезда.

Технико-экономическое преимущество предложенного технического решения в сравнении с известными очевидно, так как оно направлено на повышение долговечности гребней колес колесных пар подвижного состава при движении его в кривых участках пути. В то же время за счет подачи смазки в зону трения гребня колеса с рельсом снижается сопротивление движению поезда, что позволит получить экономию средств, затраченных не только на восстановительный ремонт, но и рационально использовать топливно-энергетические ресурсы, затрачиваемые подвижным составов железных дорог.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОКОМОТИВ | 2003 |

|

RU2254255C1 |

| БЕСЧЕЛЮСТНАЯ ТЕЛЕЖКА ЛОКОМОТИВА | 2017 |

|

RU2655974C1 |

| ТЕЛЕЖКА ЛОКОМОТИВА | 2012 |

|

RU2536006C2 |

| ЛОКОМОТИВ | 2012 |

|

RU2535816C2 |

| СЕКЦИЯ ТЕПЛОВОЗА | 2008 |

|

RU2373090C1 |

| ЭКИПАЖ ЛОКОМОТИВА | 2003 |

|

RU2255016C1 |

| ТЕЛЕЖКА ТЕПЛОВОЗА | 2003 |

|

RU2250169C1 |

| СЕКЦИЯ ГРУЗОВОГО ЛОКОМОТИВА | 2007 |

|

RU2339528C1 |

| ТРЁХОСНАЯ ТЕЛЕЖКА ЛОКОМОТИВА | 2015 |

|

RU2606411C1 |

| ЛОКОМОТИВНАЯ ТРЁХОСНАЯ ТЕЛЕЖКА | 2013 |

|

RU2542862C2 |

Изобретение относится к области рельсовых транспортных средств, в частности к устройствам для смазки рельсов, устанавливаемым на подвижном составе. Локомотив состоит из рамы 1, кузова 2, тележек с колесными парами и их приводом, а также заполненного смазкой путеочистителя 5. Пластическая смазка поступает в полые стержни 11 с сухарями 15 и наносится на боковую поверхность головок рельс 21 при прохождении локомотивом кривых участков пути. Технический результат заключается в повышении долговечности гребней колес колесных пар подвижного состава. 5 ил.

Локомотив, состоящий из тележек, колесных пар с приводом, кузова с рамой, в передней части которой жестко закреплен путеочиститель, отличающийся тем, что путеочиститель выполнен пустотелым, заполнен смазкой и с одной стороны соединен с управляемым источником сжатого воздуха локомотива, а с другой при помощи гибких трубопроводов - с радиальными отверстиями втулок, подвижно расположенных на полых прямоугольной формы стержнях, имеющих отверстия в своих стенках, шарнирно закрепленных на путеочистителе и соединенных гибкой связью, перекинутой через направляющие блоки, с тележкой, причем упомянутые втулки подпружинены пружинами сжатия различной жесткости с полыми прямоугольной формы стержнями и сухарями с закругленными торцевыми поверхностями, обращенными в сторону головок рельс и имеющими сквозные осевые полости различного по своей длине размера сечения.

| Железнодорожный транспорт | |||

| Энциклопедия | |||

| Под ред | |||

| КОНАРЕВА Н.С | |||

| - М.: Научное издательство "Большая Российская энциклопедия", 1995, с | |||

| Разборная вагранка | 1925 |

|

SU430A1 |

| Приспособление для автоматической смазки рельсов при проходе трамвая, паровоза и т.п. по кривой | 1929 |

|

SU24447A1 |

| US 4736818, 12.04.1988. | |||

Авторы

Даты

2005-01-20—Публикация

2003-07-21—Подача