ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к квантовой электронике, а именно к способу получения лазерного излучения и устройству для его реализации. Особенно предпочтительно использовать заявляемый способ и устройство в электроразрядных импульсно-периодических лазерах с накачкой объемным самостоятельным разрядом (ОСР) с активными средами на основе XeCl, KrF, CO2, HF и др. Устройство также может быть использовано для решения плазменно-химических задач, задач по очистке газовых сред от пыли, аэрозолей и т.п.

УРОВЕНЬ ТЕХНИКИ

Известен способ получения лазерного излучения, включающий формирование между двумя противоположно расположенными электродами одного узкого в направление потока газовой рабочей смеси плазменного образования ОСР, образующего вблизи поверхности обоих электродов однородную плазменную структуру, и формирование пучка лазерного излучения. При этом вблизи поверхности любого из электродов размер сформированного плазменного образования в любой плоскости сечения, перпендикулярной оптической оси лазера, совпадает с минимальным размером плазменного образования вблизи этой поверхности и равен размеру пучка лазерного излучения в этой же плоскости сечения (Квантовая электроника, т.30, №9, 783-786, 2000 [1]).

К недостаткам данного способа следует отнести большие дифракционные потери лазерного излучения, особенно в инфракрасных лазерах, сложность формирования поперечного сечения лазерного пучка с плоской вершиной распределения энергии в нем, отсутствие возможности стабилизации ОСР, особенно при работе с высокой частотой следования импульсов излучения.

Устройство, реализующее этот способ [1], включает, по крайней мере, два противоположно расположенных электрода с однородной рабочей поверхностью каждый, соединенных с общими шинами источника накачки, оптический резонатор. При этом оба электрода расположены в плоскостях, параллельных оптической оси лазера. Оба электрода выполнены цельнометаллическими, вытянутыми вдоль оптической оси лазера и имеют узкий (острый) профиль поперечного сечения, так называемые узкие (острые) электроды. Между такими электродами формируется ОСР в виде вытянутого в направлении электродов и узкого в направлении потока газовой рабочей смеси плазменного образования. Данное устройство позволяет увеличить частоту следования импульсов при заданной скорости потока активной лазерной среды.

Данному устройству присущи все недостатки способа [1], а также и сложности выполнения необходимой поверхности электродов для предотвращения развития неустойчивости ОСР.

Известен способ получения лазерного излучения (описание изобретения по патенту RU №2105400 от 12.10.96 г., кл. Н 01 S 3/097, БИ №5, 481, 1998 г. [2]), в котором в отличие от аналога [1] осуществляют формирование между двумя противоположно расположенными электродами нескольких плазменных образований ОСР, образующих вблизи поверхности обоих электродов периодически повторяющуюся плазменную структуру. При этом формирование плазменных образований и пучка лазерного излучения осуществляют таким образом, что в любой плоскости, перпендикулярной оптической оси лазера, вблизи рабочей поверхности любого из электродов размер плазменного образования совпадает с максимальным размером плазменного образования на одном периоде повторения плазменной структуры и совпадает с размером сформированного пучка лазерного излучения в той же плоскости вблизи рабочей поверхности любого из электродов.

К недостаткам данного способа следует отнести сложность формирования регулируемого распределения энергии в лазерном пучке, в том числе, либо с плоской вершиной, либо узкого в направлении потока газовой рабочей смеси, а также необходимость значительного увеличения скорости прокачки для повышения частоты следования импульсов.

В устройстве, реализующем этот способ [2], в отличие от устройства [1] оба электрода выполнены из отдельных параллельно расположенных повторяющихся частей в виде пластин, каждая со своей рабочей поверхностью. Пластины обоих электродов расположены перпендикулярно оптической оси лазера. Каждая из пластин соединена со своим отдельным стабилизирующим элементом, вторые концы которых соединены с общими шинами источника накачки. Источник накачки выполнен из отдельных электрически не связанных секций со своими общими шинами.

Данному устройству присущи все недостатки способа [2], а также возможность искрообразования при увеличении разрядного тока.

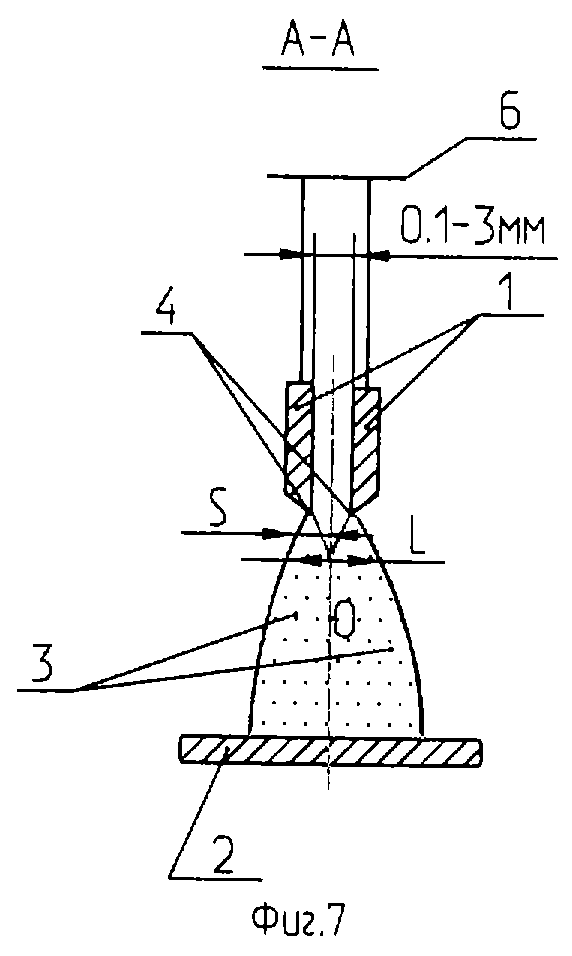

Известен способ получения лазерного излучения, выбранный в качестве прототипа (патент US №4601039, кл. H 01 S 3/097, 1983 г. [3]) (см. фиг.1, 2, 3, где приведено устройство для реализации способа), в котором в отличие от аналога [2] осуществляют формирование между двумя противоположно расположенными электродами (1, 2) нескольких плазменных образований ОСР (3), образующих вблизи рабочей поверхности (4) лишь одного из электродов (1) периодически повторяющуюся плазменную структуру (3). При этом формирование плазменных образований и пучка лазерного излучения осуществляют таким образом, что в любой плоскости (А-А), перпендикулярной оптической оси (О) лазера, вблизи рабочей поверхности (4) указанного электрода (1) размер (s) плазменного образования совпадает с максимальным размером (S) плазменного образования на одном периоде повторения (Т) плазменной структуры (3) и совпадает с размером (L) сформированного пучка лазерного излучения в этой же плоскости (А-А) вблизи рабочей поверхности (4) указанного электрода (1).

Недостатки данного способа совпадают с недостатками способа [2].

В устройстве, реализующем этот способ [3], в отличие от устройства [2] секционированный первый электрод (1) выполнен из отдельных электропроводящих сегментов (1), каждый из которых имеет рабочую поверхность (4). Электропроводящие сегменты (1) образуют повторяющиеся части (1) электрода (1). Каждый из сегментов (1) соединен с одним концом стабилизирующего элемента (5), выполненного в виде индуктивного элемента, другой конец которого соединен с общей шиной (6). Отдельные электропроводящие сегменты (1) - повторяющиеся части (1) электрода (1) расположены в плоскостях, перпендикулярных оптической оси лазера (О). Вблизи концов электрода установлены зеркала оптического резонатора (7). Данному устройству присущи все недостатки устройства [2]. Последнее из рассмотренных решений [3], как наиболее близкое по технической и физической сущности к заявляемому изобретению, выбрано в качестве прототипа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено заявляемые способ получения лазерного излучения и устройство для его реализации, является формирование регулируемого распределения энергии в лазерном пучке, в том числе либо с плоской вершиной, либо узкого в направлении потока газовой рабочей смеси, а также формирование лазерных пучков с шириной, сравнимой с величиной межэлектродного расстояния.

Технический результат, достигаемый изобретением заключается в формировании необходимого для различных технологических применений распределения энергии в лазерном пучке, в том числе для получения минимальной расходимости лазерного излучения, для повышения частоты следования лазерных импульсов в лазерах различного диапазона спектра излучения при одновременном снижении энергетических затрат на прокачку рабочей смеси.

Технический результат в первом варианте реализации заявляемого способа получения лазерного излучения достигается тем, что в способе, включающем формирование вблизи рабочей поверхности хотя бы одного из электродов нескольких плазменных образований ОСР, образующих периодически повторяющуюся плазменную структуру, и формирование пучка лазерного излучения, новым является то, что плазменные образования в любой плоскости, перпендикулярной оптической оси лазера, вблизи рабочей поверхности хотя бы одного из электродов формируют с размером, меньшим, чем максимальный размер плазменного образования на одном периоде повторения плазменной структуры, и меньшим или равным размеру сформированного пучка лазерного излучения в той же плоскости вблизи рабочей поверхности указанного электрода.

Во втором варианте реализации способа новым является то, что в плоскостях, перпендикулярных оптической оси лазера, на части длины электрода формируют лишь одно плазменное образование ОСР, на остальной части электрода формируют не более двух плазменных образований, причем плоскости, относительно которых плазменные образования сформированы симметричными, параллельны.

В третьем варианте реализации способа новым является то, что плазменные образования ОСР формируют так, что плоскости, относительно которых плазменные образования сформированы симметричными, параллельны оптической оси лазера, а размер плазменного образования в этих плоскостях максимален.

В четвертом варианте реализации способа новым является то, что в плоскостях, перпендикулярных оптической оси лазера, на части длины электрода формируют лишь одно плазменное образование ОСР, на остальной части электрода формируют не более двух плазменных образований, причем плазменные образования формируют с областями, образующими в проекции на рабочую поверхность того же электрода периодически повторяющиеся отрезки в виде ломаной или кривой линий.

В пятом варианте реализации способа новым является то, что в любой плоскости, перпендикулярной оптической оси лазера, на большей части длины электрода формируют два или более плазменных образований ОСР.

В шестом варианте реализации способа новым является то, что в отдельных плоскостях, перпендикулярных оптической оси лазера, на части длины электрода формируют две или более части одного и того же плазменного образования ОСР.

В седьмом варианте реализации способа новым является то, что каждое плазменное образование формируют из двух или более вытянутых плазменных областей с совпадающими большими размерами.

В восьмом варианте реализации способа новым является то, что плазменные образования ОСР вблизи поверхности второго электрода формируют с периодически повторяющейся плазменной структурой, совпадающей с плазменной структурой, сформированной вблизи первого электрода.

Не обнаружены технические решения, совокупность признаков которых совпадает с совокупностью признаков заявляемого способа получения лазерного излучения по пунктам 1-8, в том числе с отличительными признаками, что позволяет сделать вывод о соответствии заявляемого способа критерию “изобретательский уровень”.

Покажем, каким образом достигается указанный выше технический результат по пунктам 1-8 заявляемого способа получения лазерного излучения.

Распределение энергии по поперечному сечению лазерного пучка определяется интегральным энерговкладом в плазменные образования. Этот интегральный энерговклад можно вычислить, интегрируя локальные энерговклады в плазменных образованиях вдоль направления оптической оси в каждой точке поперечного сечения лазера. Для формирования регулируемого распределения энергии в лазерном пучке в прототипе необходимо очень сложным экспериментальным, либо не менее сложным расчетным путем подбирать форму рабочей поверхности сегментов для получения необходимого распределения энерговклада в плазменные образования и как следствие необходимого распределения энергии лазерного излучения. Для большинства распределений это сделать практически невозможно, тем более, не изменяя ширину электродов.

В изобретении плазменные образования формируют в плоскостях, либо в других более сложных поверхностях, не лежащих полностью в плоскостях, перпендикулярных оптической оси лазера, а составляющих с ней различные по величине острые углы. В результате их размеры в плоскостях, перпендикулярных оптической оси лазера, меньше, чем их максимальные размеры на одном периоде повторения плазменной структуры, и можно в широких пределах изменять распределение интегрального энерговклада по поперечному сечению лазера. Это и позволяет получить необходимое распределение энергии по поперечному сечению лазерного пучка.

Так, например, за счет значительного увеличения максимального размера плазменного образования по отношению к межэлектродному расстоянию на большей части его длины можно получить практически однородное (с плоской вершиной) распределение локальных энерговкладов в плазменном образовании. Изменяя величину острого угла, можно сформировать распределение локальных энерговкладов с шириной проекции, сравнимой с межэлектродным расстоянием, и получить близкое к квадратному однородное (с плоской вершиной) распределение интегрального энерговклада. При таком распределении можно сформировать малую расходимость лазерного излучения. При значительном уменьшении величины острого угла можно уменьшить общую ширину электрода и таким образом существенно сузить ширину распределения интегрального энерговклада, оставляя распределение однородным (с плоской вершиной), и сформировать узкий пучок лазерного излучения. В результате можно увеличить частоту следования импульсов без увеличения скорости прокачки активной среды, а следовательно, и снизить затраты на ее прокачку. Далее более детально рассматриваются необходимые действия для получения конкретных дополнительных технических результатов.

При реализации заявляемого способа по пункту 2 при формировании плазменных образований с плоскостями, относительно которых они сформированы симметричными, расположенными под небольшими острыми углами к оптической оси лазера и практически в один ряд, можно получить достаточно узкое распределение интегрального энерговклада. Распределение пучка лазерного излучения в этом случае будет также узким и будет иметь плоскую вершину. Использование же нескольких плазменных образований позволяет осуществить стабилизацию ОСР. Узость распределения энерговклада в сочетании со стабилизацией ОСР позволяют максимально повысить частоту следования лазерных импульсов при одновременном снижении энергетических затрат на прокачку рабочей смеси.

При реализации заявляемого способа по пункту 3 при формировании плазменных образований с плоскостями, относительно которых они сформированы симметричными, расположенными параллельно оптической оси лазера, можно получить предельно узкое распределение интегрального энерговклада и энергии лазерного излучения в пучке. Это позволит в сочетании со стабилизацией ОСР максимально повысить частоту следования лазерных импульсов.

При реализации заявляемого способа по пункту 4 при формировании плазменных образований с достаточно узкими областями энерговклада, образующими в проекции на рабочую поверхность электрода периодически повторяющиеся отрезки в виде ломаной или кривой линий, можно, при необходимости, в очень широких пределах изменять распределение интегрального энерговклада по поперечному сечению лазера, а именно близкое к квадратному с плоской вершиной, по размеру сравнимой с межэлектродным расстоянием или другой заданной формы. В результате можно сформировать малую расходимость излучения в лазерах различного диапазона спектра излучения. В этом случае размер плазменного образования в направлении прокачки газа достаточно мал и соответственно не потребуется большой скорости прокачки. Использование же нескольких плазменных образований позволяет осуществить стабилизацию ОСР. Кроме этого, в лазерах различного диапазона спектра излучения можно максимально повысить частоту следования импульсов.

При реализации заявляемого способа по пункту 5, когда в любой плоскости, перпендикулярной к оптической оси лазера, на большей части длины электрода формируют два или более плазменных образований ОСР, можно получить необходимые распределения по поперечному сечению интегрального энерговклада и энергии лазерного пучка. В этом случае реализуется дополнительный технический результат - можно значительно повысить энергию лазерного излучения за счет увеличения количества плазменных образований на единицу длины электрода. Можно поднять частоту следования импульсов, если размер области, занятой плазменными образованиями, в направлении прокачки газовой смеси сравним с поперечным размером электрода в плоскостях, перпендикулярных оптической оси лазера.

При реализации заявляемого способа по пункту 6, когда в отдельных плоскостях, перпендикулярных оптической оси лазера, на части длины электрода формируют две или более части одного и того же плазменного образования ОСР, можно еще более расширить возможности по получению необходимых распределений по поперечному сечению интегрального энерговклада и энергии лазерного пучка.

При реализации заявляемого способа по пункту 7 при формировании каждого плазменного образования из двух или более вытянутых плазменных областей с совпадающими большими размерами реализуется дополнительный технический результат - снижение плотности энерговыделения в плазменном образовании вблизи электрода. Это приводит к уменьшению вероятности стримеризации ОСР и как следствие к повышению частоты следования лазерных импульсов.

При реализации заявляемого способа по пункту 8 при формировании плазменных образований ОСР вблизи поверхности второго электрода с периодически повторяющейся плазменной структурой, совпадающей с плазменной структурой, сформированной вблизи первого электрода, можно получить более симметричные по поперечному сечению распределения интегрального энерговклада и энергии лазерного пучка. Кроме этого улучшается стабилизация ОСР.

Технический результат в заявляемом устройстве для получения лазерного излучения по первому варианту достигается тем, что по отношению к известному устройству, включающему, по крайней мере, два противоположно расположенных электрода, соединенных с общими шинами источника накачки, оптический резонатор, при этом хотя бы один из электродов выполнен из повторяющихся частей, имеющих каждая свою рабочую поверхность, новым является то, что повторяющиеся части электрода установлены либо в плоскостях, параллельных оптической оси лазера, либо в плоскостях, составляющих с ней острые углы, либо в цилиндрических поверхностях с образующими, перпендикулярными оптической оси лазера, и направляющими этих поверхностей в виде кривых или ломаных линий.

Во втором варианте выполнения устройства новым является то, что повторяющиеся части электрода непосредственно электрически связаны между собой.

В третьем варианте выполнения устройства новым является то, что повторяющиеся части непосредственно электрически не связаны между собой и каждая соединена с общей шиной источника накачки.

В четвертом варианте выполнения устройства новым является то, что источник накачки выполнен из отдельных емкостных накопителей, каждый из которых соединен через свою общую шину со своей повторяющейся частью электрода.

В пятом варианте выполнения устройства новым является то, что на части длины рядом установленных повторяющихся частей электрода расстояние между их рабочими поверхностями составляет от 0,1 до 3 мм.

В шестом варианте выполнения устройства новым является то, что рабочая поверхность повторяющихся частей электрода выполнена из двух или нескольких параллельно расположенных рабочих областей.

В седьмом варианте выполнения устройства новым является то, что рабочие области рядом расположенных повторяющихся частей электрода установлены с возможностью перекрытия и образования взаимно чередующейся структуры.

В восьмом варианте выполнения устройства новым является то, что рабочая поверхность повторяющихся частей электрода выполнена в виде острой кромки.

В девятом варианте выполнения устройства новым является то, что рабочая поверхность повторяющихся частей электрода выполнена в виде кромки ребра из металлической фольги.

В десятом варианте выполнения устройства новым является то, что ребра выполнены из тугоплавкой металлической фольги, например вольфрамовой.

В одиннадцатом варианте выполнения устройства новым является то, что ребра выполнены из фольги, обладающей каталитическими свойствами.

Не обнаружены технические решения, совокупность признаков которых совпадает с совокупностью признаков заявляемого устройства для получения лазерного излучения по пунктам 9-19, в том числе с отличительными признаками, что позволяет сделать вывод о соответствии заявляемого устройства критерию “изобретательский уровень”

Покажем, каким образом достигается указанный выше технический результат по пунктам 9-19 заявляемого устройства для получения лазерного излучения.

При реализации заявляемого устройства по пункту 9 указанный технический результат достигается установлением повторяющихся частей хотя бы одного из электродов либо в плоскостях, параллельных оптической оси лазера, либо в плоскостях, составляющих с ней острые углы, либо в цилиндрических поверхностях с образующими, перпендикулярными оптической оси лазера, и направляющими этих поверхностей в виде кривых или ломаных линий. Благодаря этому вблизи этой конфигурации повторяющихся частей электрода формируется периодически повторяющаяся плазменная структура, плазменные образования в которой в любой плоскости, перпендикулярной оптической оси лазера, вблизи поверхности этого электрода формируются с размером, меньшим, чем максимальный размер плазменного образования на одном периоде повторения плазменной структуры (повторяющейся части электрода), и меньшим или равным размеру сформированного пучка лазерного излучения в той же плоскости вблизи рабочей поверхности этого электрода. Изменяя конфигурацию структуры повторяющихся частей электрода, можно сформировать необходимые распределения по поперечному сечению интегрального энерговклада и энергии лазерного пучка. Далее более детально рассматриваются конкретные конфигурации повторяющихся частей рабочей поверхности электрода для получения конкретных дополнительных технических результатов.

При реализации заявляемого устройства по пункту 10, в котором повторяющиеся части электрода непосредственно электрически связаны между собой, можно получить дополнительный технический результат - сформировать необходимое распределение интегрального энерговклада по поперечному сечению лазера в простых конструкциях цельного электрода.

При реализации заявляемого устройства по пункту 11, в котором повторяющиеся части электрода непосредственно электрически не связаны между собой и каждая соединена с общей шиной источника накачки, можно получить дополнительный технический результат - максимально расширить области применения устройства, значительно упростить технологию выполнения повторяющихся частей рабочей поверхности электрода с одновременной реализацией возможности осуществления стабилизации ОСР, что очень важно при работе лазера с высокой частотой следования импульсов.

При реализации заявляемого устройства по пункту 12, в котором источник накачки выполнен из отдельных емкостных накопителей, каждый из которых соединен через свою общую шину со своей повторяющейся частью электрода, можно получить дополнительный технический результат - сформировать максимально стабилизированный ОСР, что очень важно при работе лазера с высокой частотой следования импульсов.

При реализации заявляемого устройства по пункту 13, в котором повторяющиеся части электрода установлены так, что на части длины рядом расположенных повторяющихся частей электрода расстояние между их рабочими поверхностями составляет от 0,1 до 3 мм, можно получить дополнительный технический результат - уменьшить искрообразование на концах повторяющихся частей рабочей поверхности электрода за счет их взаимной экранировки. При расстоянии между повторяющимися частями рабочей поверхности менее 0,1 мм практически полностью исчезает возможность стабилизации ОСР, а при расстоянии более 3 мм отсутствует практически полностью взаимная экранировка части длины рабочей поверхности повторяющихся частей электрода.

При реализации заявляемого устройства по пункту 14, в котором рабочая поверхность повторяющихся частей электрода выполнена из двух или нескольких параллельно расположенных рабочих областей, можно получить дополнительный технический результат - снизить токовую нагрузку на рабочей поверхности повторяющейся части электрода. Это приводит к уменьшению вероятности стримеризации ОСР и как следствие к повышению частоты следования лазерных импульсов.

При реализации заявляемого устройства по пункту 15 установка рабочих областей рядом расположенных повторяющихся частей электрода с возможностью перекрытия и образования взаимно чередующейся структуры позволяет получить дополнительный технический результат - уменьшить искрообразование на концах рабочих областей повторяющихся частей электрода за счет их взаимной экранировки.

При реализации заявляемого устройства по пункту 16, в котором рабочая поверхность повторяющихся частей электрода выполнена в виде острой кромки, можно получить дополнительный технический результат - максимально сузить плазменное образование для повышения частоты следования импульсов и облегчить условия формирования разряда в некоторых газовых смесях.

При реализации заявляемого устройства по пункту 17, в котором рабочая поверхность повторяющихся частей электрода выполнена в виде кромки ребра из металлической фольги, можно получить дополнительный технический результат - упростить выполнение рабочих поверхностей электрода.

При реализации заявляемого устройства по пункту 18, в котором ребра выполнены из тугоплавкой металлической фольги, например вольфрамовой, можно получить дополнительный технический результат - повысить ресурс электрода и рабочей смеси.

При реализации заявляемого устройства по пункту 19, в котором ребра выполнены из фольги, обладающей каталитическими свойствами, можно получить дополнительный технический результат - повысить ресурс электрода и рабочей смеси.

На фиг.4-17 схематично представлены варианты заявляемого устройства, реализующие заявляемый способ.

На фиг.4 и 5 представлен вариант устройства по п.9, где (1) и (2) - первый и второй противоположно расположенные электроды, соединенные с общими шинами (6) источника накачки. Зеркала (7) оптического резонатора установлены вблизи концов электродов. Хотя бы один из электродов (1) состоит из повторяющихся частей (1), установленных с периодом (Т) вдоль оптической оси лазера (О) и имеющих каждая свою рабочую поверхность (4). На большей части длины электрода (1) в плоскости (А-А), перпендикулярной оптической оси (О) лазера, установлена одна повторяющаяся часть (1) электрода (1), а на остальной части электрода (1) установлены не более двух повторяющихся частей (1). Повторяющиеся части (1) электрода (1) установлены в плоскостях, составляющих с оптической осью лазера (О) острые углы α. Согласно п.13 на части длины рядом установленных повторяющихся частей (1) электрода (1) расстояние между их рабочими поверхностями (4) составляет от 0,1 до 3 мм.

На фиг.4 и 5 и на всех последующих показаны плазменные образования (3), сформированные при реализации способа между рабочими поверхностями (4) повторяющихся частей (1) электрода (1) и электродом (2), причем размер плазменного образования в любой плоскости, перпендикулярной оптической оси лазера, вблизи рабочей поверхности (4) хотя бы одного из электродов (1) - (s), максимальный размер плазменного образования на одном периоде повторения (Т) плазменной структуры - (S), размер сформированного пучка лазерного излучения в той же плоскости вблизи рабочей поверхности (4) указанного электрода (1) - (L).

На фиг.6 и 7 представлен другой вариант устройства по п.9, где в отличие от устройства на фиг.4 и фиг.5 повторяющиеся части (1) электрода (1) установлены в плоскостях, параллельных оптической оси лазера (О), причем согласно п.16 рабочая поверхность (4) повторяющихся частей (1) выполнена в виде острой кромки (4).

На фиг.8 и 9 представлен еще один вариант устройства по п.9, где в отличие от устройств на фиг.4, 5, 6, 7 повторяющиеся части (1) электрода (1) установлены в цилиндрических поверхностях с образующими, перпендикулярными оптической оси (О) лазера, и направляющими этих поверхностей в виде кривой линии, причем согласно п.10 повторяющиеся части (1) электрода (1) непосредственно электрически связаны между собой.

На фиг.10 и фиг.11 представлен другой вариант устройства по п.9, где в отличие от устройства на фиг.4 и 5 на большей части длины электрода (1) в плоскости (А-А), перпендикулярной оптической оси (О) лазера, установлены две повторяющиеся части (1) электрода (1), причем, как и на фиг.4, повторяющиеся части (1) электрода (1) установлены в плоскостях, составляющих с оптической осью лазера (О) острые углы α.

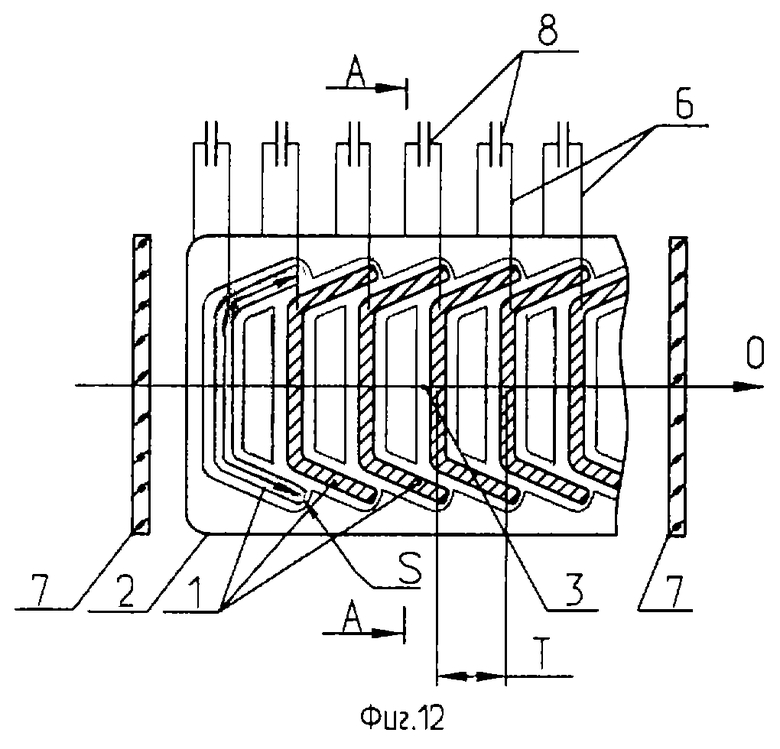

На фиг.12 и 13 представлен еще один вариант устройства по п.9, где повторяющиеся части (1) электрода (1) установлены в цилиндрических поверхностях с образующими, перпендикулярными оптической оси (О) лазера, и направляющими этих поверхностей в виде кривых линий. Причем согласно п.11 повторяющиеся части (1) электрода (1) непосредственно электрически не связаны между собой и согласно п.12 каждая соединена через свою общую шину (6) с отдельным емкостным накопителем (8) источника накачки.

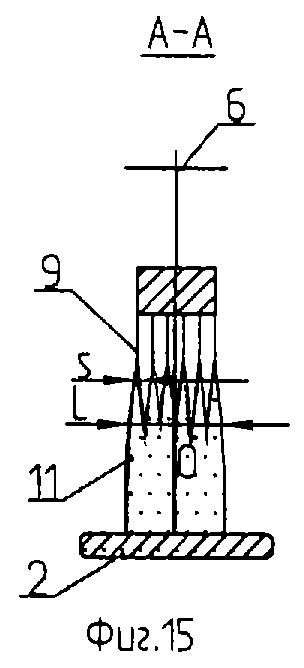

На фиг.14 15 представлен еще один вариант устройства по п.9, где повторяющиеся части (1) электрода (1) установлены в плоскостях, параллельных оптической оси лазера (О), причем согласно п.14 рабочая поверхность повторяющихся частей (1) электрода (1) выполнена из трех параллельно расположенных рабочих областей (9), а рабочие области (9) рядом расположенных повторяющихся частей (1) электрода (1) установлены с возможностью перекрытия и образования взаимно чередующейся структуры (10) и согласно п.17 рабочая поверхность (9) повторяющихся частей (1) электрода (1) выполнена в виде кромки ребра (9) из металлической фольги.

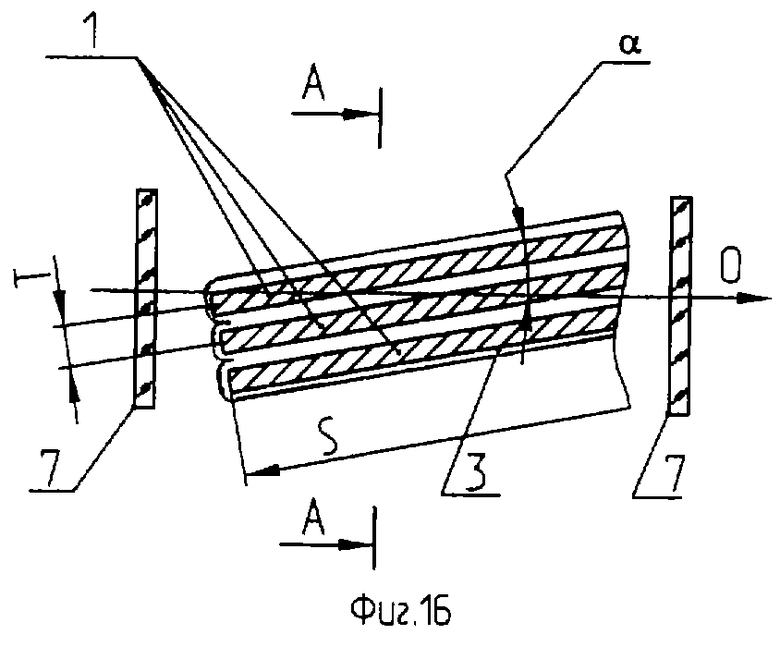

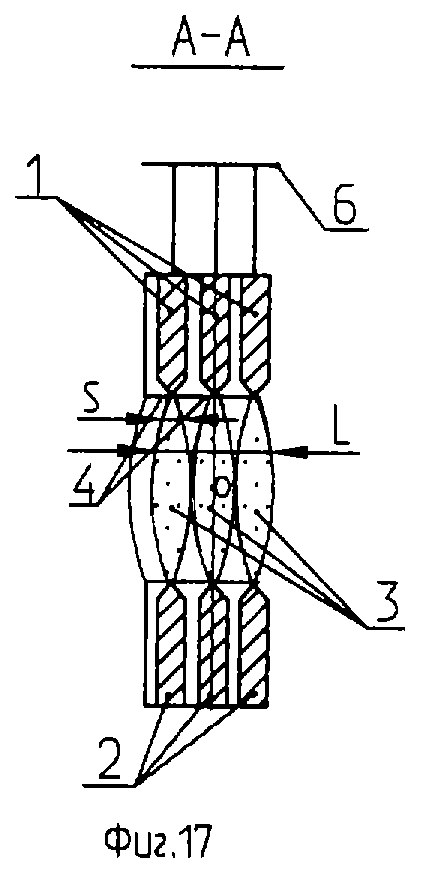

На фиг.16 и 17 представлен еще один вариант устройства по п.9, где электрически несвязанные между собой повторяющиеся части (1) обоих электродов как (1), так и (2) выполнены одинаковыми и установлены в плоскостях, параллельных оптической оси лазера (О), или установлены в плоскостях, расположенных под небольшим острым углом α к оптической оси. Рабочая поверхность (4) повторяющихся частей (1) электродов (1, 2) выполнена в виде острой кромки. Каждая повторяющаяся часть (1) электродов (1, 2) соединена в нескольких местах вдоль оптической оси лазера (О) с общими шинами (6) источника накачки.

Заявляемый способ получения лазерного излучения по пп.1-8 реализуется в заявляемом устройстве по п.9 следующим образом.

В разрядном промежутке между рабочими поверхностями (4) повторяющихся частей (1) электрода (1) и вторым электродом (2) формируют плазменные образования ОСР (3), образующие периодически повторяющуюся плазменную структуру (3) (фиг.4-17). Для формирования ОСР производят, как правило, предыонизацию активной лазерной среды (для некоторых активных сред надобность в предыонизации отсутствует), а затем создают высокое напряжение между электродами (1) и (2). После достижения необходимого уровня мощности накачки и преодоления пороговых условий между зеркалами (7) формируется поле лазерного излучения, направление которого задается оптической осью резонатора (О). В любой плоскости (А-А), перпендикулярной оптической оси лазера (О), вблизи рабочей поверхности (4) хотя бы одного из электродов (1) плазменные образования формируют с размером (s), меньшим, чем максимальный размер (S) плазменного образования на одном периоде (Т) повторения плазменной структуры (3), и меньшим или равным размеру (L) сформированного пучка лазерного излучения в той же плоскости (А-А) вблизи рабочей поверхности (4) повторяющихся частей (1) указанного электрода (1). Размер (L) сформированного пучка лазерного излучения в плоскости (А-А) определяется проекцией на плоскость (А-А) распределения локальных энерговкладов в каждое плазменные образования (3). При удалении от первого электрода (1) ко второму электроду (2) размер плазменных образований увеличивается и при некоторых условиях, зависящих от расстояния между электродами (1, 2), периода (Т) расположения повторяющихся частей (1) электрода (1), рода активной среды, эти плазменные образования (3) могут частично или полностью перекрываться. Далее приводятся описания реализации способа по пп.2-8 в конкретных конфигурациях повторяющихся частей (1) электрода (1).

На фиг.4 и 5 представлена конфигурация повторяющихся частей (1) электрода (1) для реализации способа по п.2, а именно в плоскостях (А-А), перпендикулярных оптической оси (О) лазера, на большей части (≥90%) длины электрода (1) формируют лишь одно плазменное образование (3) ОСР. На остальной части электрода (1) формируют не более двух плазменных образований (3). Выбирая расстояние между соседними повторяющимися частями (1), радиус закруглений их рабочих поверхностей (4) в области перекрытия соседних повторяющихся частей (1), формируют плазменные образования (3) вдоль оптической оси (О) одно за другим почти без промежутков между ними, либо с небольшим перекрытием. Плоскости, относительно которых плазменные образования сформированы симметричными, параллельны между собой и составляют острый угол α с оптической осью (О) лазера.

На фиг.6 и 7 представлена конфигурация повторяющихся частей (1) электрода (1) для реализации способа по п.3, в котором в отличие от способа по п.2 (на фиг.4 и 5) плазменные образования (3) ОСР формируют так, что плоскости, относительно которых плазменные образования (3) сформированы симметричными, параллельны оптической оси (О) лазера, а размер (S) плазменного образования в этих плоскостях максимален.

На фиг.8 и 9 представлена конфигурация повторяющихся частей (1) электрода (1) для реализации способа по п.4, в котором в отличие от способа по п.2 (на фиг.4 и 5) плазменные образования (3) формируют с областями, образующими в проекции на рабочую поверхность (4) того же электрода (1) периодически повторяющиеся отрезки в виде ломаной или кривой линий. При использовании сплошной повторяющейся части (1) электрода (1) плазменные образования (3) формируют в виде сплошной периодической структуры (3).

На фиг.10 и 11 представлена конфигурация повторяющихся частей (1) электрода (1) для реализации способа по п.5, в котором в любой плоскости (А-А), перпендикулярной оптической оси (О) лазера, на большей части длины электрода (1) формируют два или более плазменных образований (3) ОСР. Плоскости, относительно которых плазменные образования (3) сформированы симметричными, параллельны между собой и составляют острый угол α с оптической осью (О) лазера.

На фиг.12 и 13 представлена конфигурация повторяющихся частей (1) электрода (1) для реализации способа по п.6, в котором в отдельных плоскостях (А-А), перпендикулярных оптической оси (О) лазера, на части длины электрода (1) формируют две части (3) одного и того же плазменного образования (3) ОСР.

На фиг.14 и 15 представлена конфигурация повторяющихся частей (1) электрода (1) для реализации способа по п.7, в котором каждое плазменное образование (3) ОСР формируют из трех вытянутых плазменных областей (11) с совпадающими большими размерами (S).

На фиг.16 и 17 представлена конфигурация повторяющихся частей (1) электродов (1, 2) для реализации способа по п.8, в котором плазменные образования (3) ОСР вблизи поверхности второго электрода (2) формируют с периодически повторяющейся плазменной структурой (3), совпадающей с плазменной структурой (3), сформированной вблизи первого электрода (1). Плазменная структура (3), сформированная как вблизи первого электрода (1), так и вблизи второго электрода (2), является реализацией еще одного варианта способа по п.5, в котором в любой плоскости (А-А), перпендикулярной оптической оси (О) лазера, на большей части длины (всей длине) электродов (1, 2) формируют два или более (три) плазменных образований (3) ОСР, причем плоскости, относительно которых плазменные образования (3) сформированы симметричными, параллельны между собой и составляют острый угол α с оптической осью (О) лазера.

На предприятии проведено расчетно-теоретическое обоснование работоспособности заявляемого устройства, изготовлены макеты и экспериментально исследованы их характеристики. Первый из макетов реализует пп.1, 5 и 8 способа и пп.9 и 11 устройства, схемное решение которого приведено на фиг.10 и фиг.11. Второй макет реализует пп.1, 2 и 8 способа и пп.9, 12 и 13 устройства, схемное решение которого приведено на фиг.4 и фиг.5.

В первом макете ширина электродов (1, 2) составляла 60 мм, максимальный размер повторяющихся частей (1) электродов (1, 2), расположенных под острым углом α=30° к оптической оси (О) лазера, составлял 120 мм, межэлектродный промежуток равнялся 30 мм и 50 мм. Повторяющиеся части (1), установленные с шагом 7 мм, были электрически не связаны между собой и каждая соединялась с общей шиной (6) источника накачки. Таким образом, сформированные плазменные образования образовывали периодическую повторяющуюся плазменную структуру (3) с периодом повторения Т=7 мм. Размер (s) плазменного образования (3) в плоскости, перпендикулярной оптической оси (О) лазера, вблизи рабочей поверхности (4) электрода (1, 2) составлял s≤1,5 мм, что намного меньше, чем максимальный размер (S) плазменного образования (3) на одном периоде повторения плазменной структуры, равный S~100 мм. В этом электроразрядном лазере на примере активной химической среды (SF6:Н2=10:1) сформировано распределение энергии в лазерном пучке с характерными размерами 30×51 мм2 и 50×47 мм2 с плоской вершиной. Таким образом, размер (L) лазерного пучка в плоскости, перпендикулярной оптической оси (О) лазера, вблизи рабочей (4) электрода (1, 2) составлял L~50 мм для обоих межэлектродных промежутков, что также намного больше размера плазменного образования s≤1,5 мм.

Во втором макете в лазерной камере импульсно-периодического лазера были использованы электроды (1, 2), выполненные из повторяющихся частей (1) с размером, равным 11 мм, которые были установлены под острым углом α=7,5° к оптической оси (О) лазера. Межэлектродный промежуток равнялся 12 мм. Повторяющиеся части (1), установленные с шагом 10,3 мм, были электрически не связаны между собой и каждая соединялась с общей шиной отдельного емкостного накопителя (8) источника накачки лазера. Таким образом, сформированные плазменные образования образовывали периодическую повторяющуюся плазменную структуру (3) с периодом повторения Т~10,3 мм. Размер (s) плазменного образования (3) в плоскости, перпендикулярной оптической оси (O) лазера, вблизи рабочей поверхности (4) электрода (1, 2) составлял s≤1 мм, что намного меньше, чем максимальный размер (S) плазменного образования (3) на одном периоде повторения плазменной структуры, равный S~10 мм. В этом электроразрядном лазере на примере активной среды эксимерного XeF-лазера сформировано распределение энергии в лазерном пучке с характерными размерами 12×2 мм2 с плоской вершиной. Таким образом, размер (L) лазерного пучка в плоскости, перпендикулярной оптической оси (О) лазера, вблизи рабочей (4) электрода (1, 2) составлял L~2 мм, что также больше размера плазменного образования s≤1 мм. При скорости прокачки рабочей газовой смеси 10 м/с получена частота следования импульсов около 3 кГц.

Предлагаемый способ может быть реализован при создании лазеров с накачкой объемным самостоятельным разрядом на различных активных средах. Такие лазеры могут найти применение при создании технологических лазеров для обработки различных материалов, использоваться при фотолитографии, в научных исследованиях и т.д.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА:

1. Квантовая электроника, т.30, №9, 783-786, 2000.

2. Патент RU №2105400 от 12.10.96 г., кл. H 01 S 3/097, БИ №5, 481, 1998 г.

3. Патент US №4601039, кл. H 01 S 3/097, 1983 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБЪЕМНОГО САМОСТОЯТЕЛЬНОГО РАЗРЯДА | 1996 |

|

RU2105400C1 |

| СПОСОБ ЛЕЧЕНИЯ ДЕСТРУКТИВНЫХ ФОРМ ТУБЕРКУЛЕЗА ЛЕГКИХ, ГАЗОВЫЙ ЛАЗЕР И ЛАЗЕРНАЯ УСТАНОВКА ДЛЯ ЛЕЧЕНИЯ ЗАБОЛЕВАНИЙ, СОПРОВОЖДАЮЩИХСЯ ВОСПАЛИТЕЛЬНЫМ ПРОЦЕССАМИ С МИКРОБНОЙ ФЛОРОЙ | 1992 |

|

RU2082455C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБЪЕМНОГО САМОСТОЯТЕЛЬНОГО РАЗРЯДА | 2012 |

|

RU2517796C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБЪЕМНОГО САМОСТОЯТЕЛЬНОГО РАЗРЯДА | 1998 |

|

RU2162263C2 |

| УСТРОЙСТВО ЭЛЕКТРОДНОЙ СИСТЕМЫ ДЛЯ ФОРМИРОВАНИЯ ОБЪЕМНОГО САМОСТОЯТЕЛЬНОГО РАЗРЯДА | 1996 |

|

RU2089981C1 |

| УСТРОЙСТВО ЛАЗЕРА С ВОЗБУЖДЕНИЕМ ОБЪЕМНЫМ САМОСТОЯТЕЛЬНЫМ РАЗРЯДОМ | 1997 |

|

RU2134925C1 |

| ЛАЗЕР | 1999 |

|

RU2170484C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРОТКОВОЛНОВОГО ИЗЛУЧЕНИЯ ИЗ ПЛАЗМЫ ВАКУУМНОГО РАЗРЯДА | 2008 |

|

RU2365068C1 |

| ИСТОЧНИК СВЕТА С ЛАЗЕРНОЙ НАКАЧКОЙ И СПОСОБ ГЕНЕРАЦИИ ИЗЛУЧЕНИЯ | 2013 |

|

RU2534223C1 |

| СПОСОБ ЛЕЧЕНИЯ ДЕСТРУКТИВНЫХ ФОРМ ТУБЕРКУЛЕЗА ЛЕГКИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2064801C1 |

Изобретение может быть использовано в импульсно-периодических лазерах с накачкой объемным самостоятельным разрядом с активными средами на основе XeCl, KrF, CO2, HF. Способ включает формирование вблизи рабочей поверхности хотя бы одного из электродов нескольких плазменных образований объемным самостоятельным разрядом, образующих периодически повторяющуюся плазменную структуру, и формирование пучка лазерного излучения. Плазменные образования в любой плоскости, перпендикулярной оптической оси лазера, вблизи рабочей поверхности хотя бы одного из электродов формируют с размером, меньшим, чем максимальный размер плазменного образования на одном периоде повторения плазменной структуры, и меньшим или равным размеру сформированного пучка лазерного излучения в той же плоскости вблизи рабочей поверхности указанного электрода. Устройство включает, по крайней мере, два противоположно расположенных электрода, соединенных с общими шинами источника накачки, оптический резонатор, при этом хотя бы один из электродов выполнен из повторяющихся частей, имеющих каждая свою рабочую поверхность. Повторяющиеся части электрода установлены либо в плоскостях, параллельных оптической оси лазера, либо в плоскостях, составляющих с ней острые углы, либо в цилиндрических поверхностях с образующими, перпендикулярными оптической оси лазера, и направляющими этих поверхностей в виде кривых или ломаных линий. Обеспечено формирование необходимого для различных технологических применений распределения энергии в лазерном пучке, в том числе для получения минимальной расходимости лазерного излучения, для повышения частоты следования лазерных импульсов в лазерах различного диапазона спектра излучения при одновременном снижении энергетических затрат на прокачку рабочей смеси. 2 с. и 17 з.п. ф-лы, 17 ил.

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБЪЕМНОГО САМОСТОЯТЕЛЬНОГО РАЗРЯДА | 1996 |

|

RU2105400C1 |

| US 4601039 A, 15.07.1986 | |||

| US 5754581 А, 19.05.1998 | |||

| RU 2002345 C1, 30.10.1993 | |||

| ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР | 1991 |

|

RU2032972C1 |

Авторы

Даты

2005-01-20—Публикация

2003-04-10—Подача