Устройство относится к квантовой электронике, а именно к устройствам для формирования объемного самостоятельного разряда (ОСР). Особенно предпочтительно использовать заявляемое устройство в электроразрядных импульсно-периодических лазерах с накачкой объемным самостоятельным разрядом в активных средах УФ и ИК лазеров на основе XeCl, XeF, KrF, ArF, CO2, HF и др. Устройство также может быть использовано для решения плазменно-химических задач.

Известна работа [1], в которой изучалась динамика развития ОСР с использованием системы плоских электродов и не были рассмотрены вопросы формирования однородного разряда за счет профилирования электродов. Кроме того, в данной работе эксперименты проводились при низких давлениях газовой смеси в однократном режиме формирования разряда. При более высоких давлениях активной среды или в частотном режиме работы разряд будет менее однородным.

Известна работа [2], которая посвящена разработке широкоаппертурного электроразрядного лазера с пластинчатыми электродами. Показано, что распределение свечения разряда практически совпадает с распределением энерговвода в плазму разряда. В данной работе использовались анод-катодные пары с рабочей кромкой трех видов. Пластины с дугообразным профилем имели ширину 60 мм и радиус рабочей кромки 200 мм (края каждой пластины были скруглены, радиус округления составлял 8 мм). Пластины другого вида также имели ширину 60 мм и рабочую кромку с профилем Степперча [3], рассчитанным для промежутка 30 мм с коэффициентами у0=0.45, d4=0.8. Пластины третьего вида имели ширину 120 мм и рабочую кромку с профилем Степперча на краях и с центральной плоской частью шириной 60 мм. Электроды располагались перпендикулярно оптической оси лазера, что не позволяло сформировать узкий пучок лазерного излучения. Кроме того, аналог рассчитан на работу в режиме однократных импульсов, т.е. в условиях, описанных в данной работе, нельзя исследовать формирование разряда в высокочастотном режиме работы лазера. В данной работе не учитывались краевые эффекты, связанные с неоднородностью электрического поля на крайних электродах. Кроме того, в данном устройстве не использовалась система предыонизации.

Прототипом устройства для формирования однородного разряда между пластинчатыми электродами является устройство, впервые описанное в работе [4]. Многосекционный разрядный промежуток формировался 12 парами анодно-катодных пластин с различными комбинациями профиля рабочей кромки анодных и катодных пластин. Например, в одном из вариантов рабочая кромка всех катодных пластин имела профиль Степперча, а рабочая кромка всех анодных пластин - дугообразную форму. Конструкция электродного узла позволяла устанавливать электроды вдоль оптической оси лазера или под небольшим углом к ней. Для улучшения условий формирования объемного разряда был использован механизм предыонизации. Предыонизация осуществлялась искровыми разрядами, расположенными с двух сторон разрядного промежутка.

В данной работе регистрировалась только суммарная интенсивность всех разрядов, поэтому про степень однородности разряда между каждой катод-анодной парой говорить сложно. В прототипе рассматривались только два варианта профилей электродов, кроме того, конструкция устройства не учитывала краевые эффекты, связанные с неоднородностью электрического поля на крайних электродах. К недостатку данного устройства также можно отнести использование искровой системы предыонизации, которая способствует формированию неоднородного разряда вблизи искр, что ведет к ухудшению выходных характеристик лазера.

Задачей, на решение которой направлено изобретение, является создание устройства для формирования однородного объемного самостоятельного разряда между пластинчатыми электродами в смесях высокочастотных УФ и ИК лазеров.

Технический результат, достигаемый устройством, заключается в формировании однородного ОСР между всеми парами электродных пластин в различных газовых средах, что приведет к улучшению энергетических характеристик лазера.

Технический результат достигается тем, что в устройстве для формирования объемного самостоятельного разряда, содержащем разрядную камеру, в которой установлены подключенные к источнику накачки, по меньшей мере, три электродные пары, каждая из которых состоит из пластинчатых профилированных электродов, таким образом, что каждая пластина катода расположена в плоскости соответствующей пластины анода, электродные пары установлены либо параллельно продольной оси камеры, либо под острым углом к ней, новым является то, что рабочая кромка центральных катодных пластин содержит расположенный по центру прямолинейный участок, к которому с обеих сторон примыкают участки с профилем Степперча, а рабочая кромка центральных анодных пластин имеет дугообразную форму и обращена выпуклостью в сторону разрядного промежутка; участки рабочих кромок крайних анодных и катодных пластин, обращенные к центральным электродам, повторяют профиль рабочей кромки соответствующих анодных и катодных центральных пластин, а внешние участки рабочих кромок крайних анодных и катодных пластин имеют дугообразную форму и большую длину, чем участки рабочих кромок крайних анодных и катодных пластин, обращенных к центральным электродам, причем все участки рабочих кромок имеют плавное сопряжение.

Источник накачки включает в себя, по меньшей мере, одно устройство предварительной ионизации, которое представляет собой диэлектрическую трубку, расположенную вдоль рабочей кромки катодных пластин, и два электрода, обеспечивающих скользящий разряд по поверхности диэлектрической трубки.

Края всех электродных пластин скруглены радиусом не менее 1 мм.

Рабочая кромка катодных пластин в поперечном сечении имеет форму дуги.

Соседние электродные пластины расположены на расстоянии 0.5-2 мм друг от друга.

Толщина электродных пластин составляет 0.5-2 мм.

Формирование однородного разряда в электроразрядных лазерах играет очень важную роль для получения хороших энергетических параметров. Распределение интенсивности свечения разряда во многом определяется профилем электродов. Исследования по выбору необходимого профиля являются достаточно трудоемкой расчетно-теоретической и экспериментальной работой. Требуется получить однородный диффузный разряд в межэлектродном промежутке при высоких удельных энерговводах. В лазерах с пластинчатыми электродами уровень удельного энерговвода достигает 11 МВт/см3, при плотности тока до 3 кА/см2. Столь высокие энерговводы обусловлены малой шириной разряда в данных лазерах, что позволяет достигнуть высоких частот повторения лазерных импульсов. При повышенных энерговводах гораздо сложнее сформировать однородный объемный разряд, который не будет срываться в искровую фазу. Таким образом, вопрос о выборе профиля электродов для формирования однородного разряда в лазерах с пластинчатыми электродами стоит наиболее остро.

Конструкция лазерных камер аналогов [1, 2] и прототипа [4] не позволяет наблюдать разряд поперек оптической оси лазера, чтобы исследовать степень однородности разряда по длине пластинчатого электрода. Поэтому для проведения экспериментальных исследований по формированию однородного разряда между пластинчатыми электродами была разработана специализированная газоразрядная камера, которая позволяет проводить наблюдения разряда между каждой анод-катодной парой пластинчатых электродов.

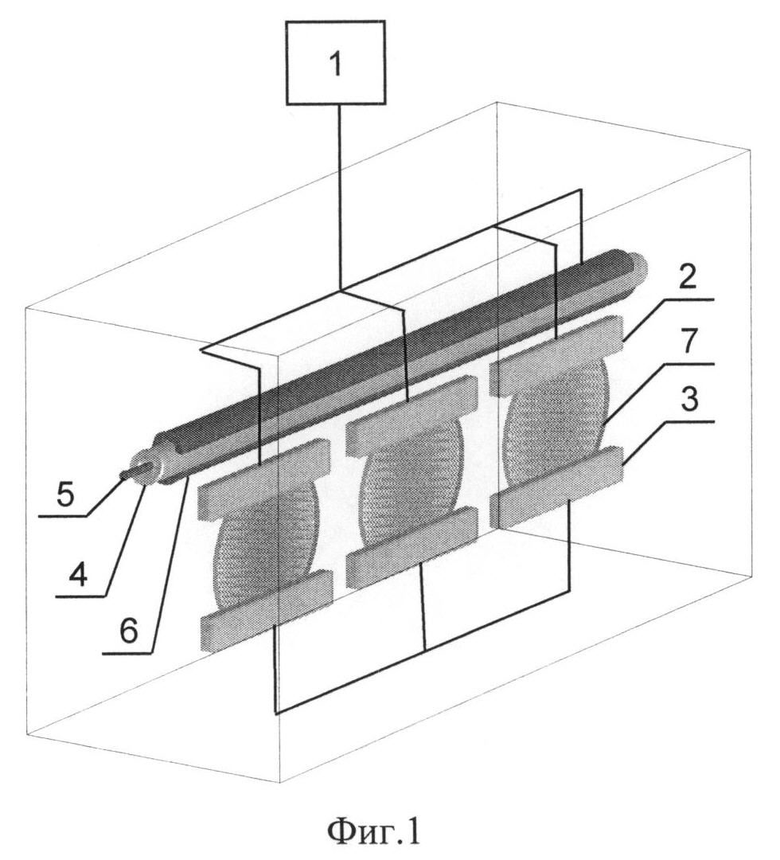

На фиг.1 схематично представлено заявляемое устройство, где:

1 - источник накачки;

2 - катод;

3 - анод;

4 - диэлектрическая трубка;

5 - внутренний электрод устройства предыонизации;

6 - внешний электрод устройства предыонизации.

7 - зона объемного самостоятельного разряда.

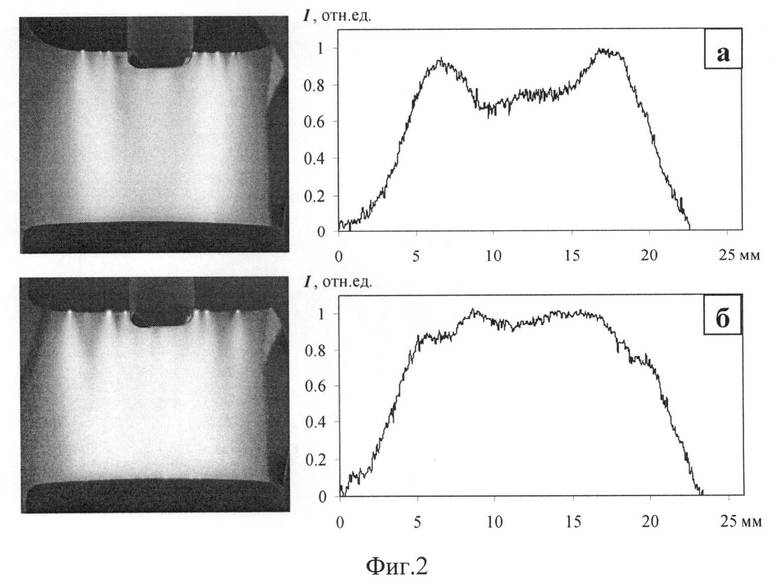

На фиг.2 представлены фотографии разряда и распределение интенсивности свечения для двух различных комбинаций электродов на смеси F2:Хе:Ne=10:10:2000 Top. На всех фотографиях свечения разряда катод расположен сверху, а анод - снизу. На фиг.2а представлены фотография разряда и распределение интенсивности его свечения в случае, когда катод имел профиль Степперча, а на фиг.2б - модифицированный профиль Степперча (с прямолинейным участком по центру). Анодные пластины в обоих случаях имели дугообразную форму. Как видно из фиг.2, вставка плоской части в середину катода позволяет избежать провала в центральной части распределения интенсивности свечения разряда и получить более однородный разряд.

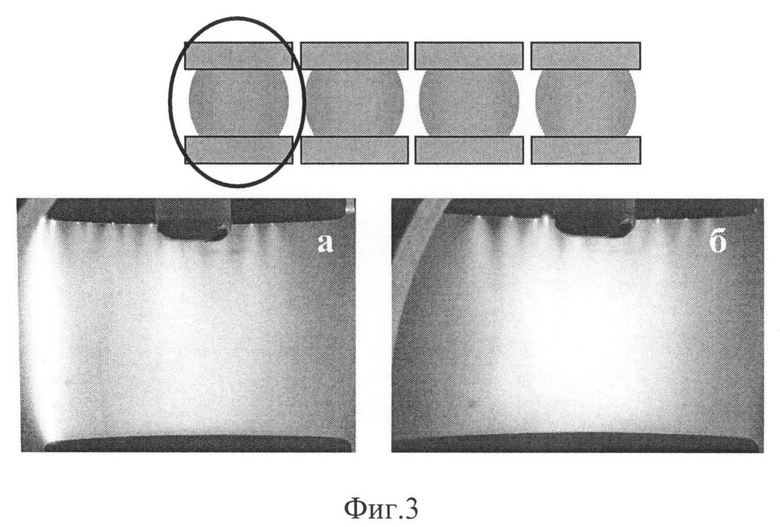

На фиг.3 представлены фотографии разряда и распределение интенсивности свечения разряда между крайними электродами: симметричными (а) и несимметричными (б) на смеси F2:Xe:Ne=10:10:2000 Top. Как видно из фиг.3, замена внешних участков рабочих кромок крайних анодных и катодных пластин позволяет избежать пробоев на краях электродного промежутка, а также получить однородный разряд большей длины.

Электродные пары установлены либо параллельно продольной оси камеры, либо под острым углом к ней. Каждая пластина катода 2 расположена в плоскости соответствующей пластины анода 3. Катод 2 соединен общей шиной с источником накачки 1. К источнику накачки 1 подсоединялась, по меньшей мере, одна система предыонизации, расположенная вдоль катодных пластин вблизи их рабочей кромки, состоящая из диэлектрической трубки 4 и двух электродов, один из которых 5 расположен внутри трубки 4, а второй 6 - снаружи.

Для формирования объемного самостоятельного разряда 7 производят, как правило, предыонизацию активной лазерной среды (для некоторых активных сред надобность в предыонизации отсутствует). Для предыонизации межэлектродного промежутка использовался скользящий разряд по поверхности диэлектрической трубки 4, расположенной на расстоянии ≈12 мм от рабочей кромки катодных пластин. При достижении на межэлектродном промежутке определенного напряжения на открытой поверхности керамической трубки формируется скользящий разряд, который и является УФ предыонизацией для основного разряда. При достижении между электродами пробойного напряжения формируется основной разряд 7.

В примере конкретного выполнения разряд наблюдался перпендикулярно плоскости установки электродов или вдоль нее через окна из CaF2, расположенные с 4-х сторон разрядной камеры. Внутри камеры располагались электродные пластины из латуни толщиной 1 мм. Электродные пластины, используемые в разрядной камере, по своим размерам аналогичны пластинам, установленным в полномасштабных макетах лазеров, например, в [4]. Длина электродных пластин составляла 22.2 мм или 25.6 мм и определялась диаметром обострительных емкостей, задающих шаг электродных систем полномасштабных лазеров. Межэлектродное расстояние могло варьироваться в диапазоне 10-20 мм. Электродные пары установлены либо в одной плоскости, либо под острым (α≤0-20°) углом к ней, расстояние между соседними парами составляло 0.5-2 мм. В экспериментах использовались электроды с дугообразными профилями рабочей кромки с различными радиусами кривизны R (100…450 мм), а также с модифицированными профилями Степперча, рассчитанные для различных параметров у0 (0.4-0.45) и d4 (0.65-0.8).

Электрическая схема источника накачки содержала накопительную емкость Сн=2.1 нф и обострительную емкость Со=1.6нФ. При коммутации тиратроном накопительной емкости по С-С схеме заряжалась обострительная емкость. Для реализации индуктивно-емкостной развязки к каждой паре электродных пластин подсоединялась своя обострительная емкость Co i=0.4 нФ. Каждая обострительная емкость заряжалась через собственную развязывающую индуктивность (Lp i=1 мкГн) от общей накопительной емкости. Описанная электрическая схема позволяет работать как в однократном, так и в частотном режиме. Предельная частота следования импульсов 30 Гц ограничивалась мощностью источника питания и устойчивостью разряда в режиме без принудительной прокачки газовой смеси. Для определения электротехнических характеристик разряда применялись омический делитель и малоиндуктивный плоский токовый шунт. Делитель подсоединялся непосредственно к катодной пластине. Шунт был установлен в общей цепи разряда накачки и предыонизации. Фронт нарастания напряжения по уровню значений 0.1…0.9 Umax составлял ≈55 нс. Длительность тока на уровне 0.5 Imax составила 16 нс. Зарядное напряжение варьировалось в диапазоне 14-20 кВ.

Для смесей УФ лазеров общее давление газа варьировалось в интервале от 2 до 3 атм. Для смесей ИК лазеров общее давление газа было существенно меньше и составляло 0.1-0.4 атм. Для каждой активной смеси на всем диапазоне давлений длина разряда и форма распределения интенсивности свечения разряда существенно не менялись.

Проведенные эксперименты показали, что на электродах с рабочей кромкой с профилем Степперча распределение интенсивности свечения разряда имеет провал в центральной части электрода (Фиг.2а). Рабочая кромка с модифицированным профилем Степперча представляла из себя прямолинейный участок по центру электрода и профиль Степперча по краям. Прямолинейный участок имел длину 5-15 мм в зависимости от требуемой длины электрода. Модифицированный профиль Степперча позволил уменьшить провал в середине распределения интенсивности свечения разряда на 10-15%.

Электроды с профилем дугообразной формы с различными радиусами кривизны позволяют получить достаточно однородный разряд с колоколообразным распределением. Профиль подбирался экспериментальным путем, однородный разряд наибольшей длины наблюдался, когда катод имел модифицированный профиль Степперча, а анод - профиль дугообразной формы с R=300 мм (Фиг.2б).

Для снижения краевых эффектов были изготовлены электроды с несимметричным профилем рабочей кромки. Профиль электродов подбирался экспериментальным путем, наиболее однородный разряд наблюдался, когда половина электрода имела тот же профиль, что и соседний (центральный) электрод, а вторая половина - профиль дугообразной формы с R=300 мм. Кроме того, длина дугообразной части электрода была увеличена. Использование электродов с несимметричными профилями позволило избежать пробоев на краях электродного промежутка, а также привело к усилению интенсивности свечения на краях электродного узла и увеличению длины разряда вдоль длины электрода.

Использование скользящего разряда для предыонизации разрядного промежутка, по сравнению с искровой предыонизацией, позволило увеличить стабильность и частоту следования лазерных импульсов, а также увеличить время жизни активной среды лазера.

Плавное сопряжение всех участков рабочих кромок электродов позволило избежать усиления электрического поля в местах сопряжения различных профилей, что избавило от лишних неоднородностей разряда.

Скругление краев всех электродных пластин радиусом не менее 1 мм позволило избежать пробоев между соседними электродами, а также возникновения искровых каналов между катод-анодными парами.

Подобрана форма рабочей поверхности электродов для УФ и ИК лазеров. Длина разряда в этих лазерных смесях составила ~70-80% от длины электрода. На электродах с экспериментально подобранным профилем проведены исследования основных зависимостей энергии лазерных импульсов, предельных частот повторения импульсов, стабильности энергии лазерных импульсов в высокочастотном режиме работы лазера от состава активных сред лазеров, полного давления лазерной смеси, удельных энерговводов, скорости прокачки рабочей среды лазера. Использование электродов с новыми профилями позволило увеличить энергетические характеристики лазеров на ~20%, а предельные частоты повторения импульсов на ~10%.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Апполонов В.В., Белевцев А.А., Казанцев С.Ю., Сайфулин А.В., Фирсов К.Н. Самоинициирующийся объемный разряд в нецепных HF-лазерах на смесях SF6 с углеводородами. Квантовая электроника. Т.30, №3 (2000), с.207-214.

2. Андраманов А.В., Кабаев С.А., Лажинцев Б.В., Нор-Аревян В.А., Писецкая А.В., Селемир В.Д. Формирование профиля лазерного пучка в HF-лазере с пластинчатыми электродами. Квантовая электроника. Т.35, №4 (2005), с.359-364.

3. Stappaerts E.A. A novel analytical design method for discharge laser electrode profiles. Appl. Phys.Lett., 40 (12), p.1018-1019.

4. Андраманов А.В., Кабаев С.А., Лажинцев Б.В., Нор-Аревян В.А., Писецкая А.В., Селемир В.Д. Высокочастотный HF лазер с пластинчатыми электродами. Квантовая электроника. Т.36, №3, (2006), с.235-238

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБЪЕМНОГО САМОСТОЯТЕЛЬНОГО РАЗРЯДА | 1996 |

|

RU2105400C1 |

| ИМПУЛЬСНО-ПЕРИОДИЧЕСКИЙ ТЕ-ЛАЗЕР | 2009 |

|

RU2419933C1 |

| Азотный лазер, возбуждаемый продольным электрическим разрядом | 2017 |

|

RU2664780C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБЪЕМНОГО САМОСТОЯТЕЛЬНОГО РАЗРЯДА | 2013 |

|

RU2536094C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ОБЪЕМНОГО РАЗРЯДА | 2008 |

|

RU2368047C1 |

| ИМПУЛЬСНАЯ ШИРОКОАПЕРТУРНАЯ ЛАМПА | 1990 |

|

SU1792196A1 |

| УСТРОЙСТВО ЭЛЕКТРОДНОЙ СИСТЕМЫ ДЛЯ ФОРМИРОВАНИЯ ОБЪЕМНОГО САМОСТОЯТЕЛЬНОГО РАЗРЯДА | 1996 |

|

RU2089981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАЦИИ В ГАЗОВОМ ЭЛЕКТРОРАЗРЯДНОМ ЛАЗЕРЕ И ГАЗОВЫЙ ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР | 1992 |

|

RU2029423C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБЪЕМНОГО САМОСТОЯТЕЛЬНОГО РАЗРЯДА | 1998 |

|

RU2162263C2 |

| СПОСОБ ЛЕЧЕНИЯ ДЕСТРУКТИВНЫХ ФОРМ ТУБЕРКУЛЕЗА ЛЕГКИХ, ГАЗОВЫЙ ЛАЗЕР И ЛАЗЕРНАЯ УСТАНОВКА ДЛЯ ЛЕЧЕНИЯ ЗАБОЛЕВАНИЙ, СОПРОВОЖДАЮЩИХСЯ ВОСПАЛИТЕЛЬНЫМ ПРОЦЕССАМИ С МИКРОБНОЙ ФЛОРОЙ | 1992 |

|

RU2082455C1 |

Изобретение относится к квантовой электронике. Устройство для формирования объемного самостоятельного разряда (ОСР) содержит разрядную камеру, в которой установлены подключенные к источнику накачки три электродные пары, каждая из которых состоит из пластинчатых профилированных электродов. Каждая пластина катода расположена в плоскости соответствующей пластины анода, при этом электродные пары установлены либо параллельно продольной оси камеры, либо под острым углом к ней. Рабочая кромка центральных катодных пластин содержит расположенный по центру прямолинейный участок, к которому с обеих сторон примыкают участки с профилем Степперча. Рабочая кромка центральных анодных пластин имеет дугообразную форму и обращена выпуклостью в сторону разрядного промежутка. Участки рабочих кромок крайних анодных и катодных пластин, обращенные к центральным электродам, повторяют профиль рабочей кромки соответствующих анодных и катодных центральных пластин. Внешние участки рабочих кромок крайних анодных и катодных пластин имеют дугообразную форму и большую длину, чем участки рабочих кромок крайних анодных и катодных пластин, обращенные к центральным электродам, причем все участки рабочих кромок имеют плавное сопряжение. Технический результат заключается в обеспечении возможности формирования однородного ОСР между всеми парами электродных пластин в различных газовых средах. 6 з.п. ф-лы, 3 ил.

1. Устройство для формирования объемного самостоятельного разряда, содержащее разрядную камеру, в которой установлены подключенные к источнику накачки, по меньшей мере, три электродные пары, каждая из которых состоит из двух пластинчатых профилированных электродов, и установлена таким образом, что каждая пластина катода расположена в плоскости соответствующей пластины анода, электродные пары установлены либо параллельно продольной оси камеры, либо под острым углом к ней, отличающееся тем, что рабочая кромка центральных катодных пластин содержит расположенный по центру прямолинейный участок, к которому с обеих сторон примыкают участки с профилем Степперча, а рабочая кромка центральных анодных пластин имеет дугообразную форму и обращена выпуклостью в сторону разрядного промежутка; участки рабочих кромок крайних анодных и катодных пластин, обращенные к центральным электродам, повторяют профиль рабочей кромки соответствующих анодных и катодных центральных пластин, а внешние участки рабочих кромок крайних анодных и катодных пластин имеют дугообразную форму и большую длину, чем участки рабочих кромок крайних анодных и катодных пластин, обращенные к центральным электродам, причем все участки рабочих кромок имеют плавное сопряжение.

2. Устройство по п.1, отличающееся тем, что источник накачки включает в себя, по меньшей мере, одно устройство предварительной ионизации.

3. Устройство по п.2, отличающееся тем, что устройство предварительной ионизации представляет собой диэлектрическую трубку, расположенную вдоль рабочей кромки катодных пластин, и два электрода, обеспечивающих скользящий разряд по поверхности диэлектрической трубки.

4. Устройство по п.1, отличающееся тем, что края всех электродных пластин скруглены радиусом не менее 1 мм.

5. Устройство по п.1, отличающееся тем, что рабочая кромка катодных пластин в поперечном сечении имеет форму дуги.

6. Устройство по п.1, отличающееся тем, что соседние электродные пластины расположены на расстоянии 0.5-2 мм друг от друга.

7. Устройство по п.1, отличающееся тем, что толщина электродных пластин составляет 0.5-2 мм.

| Андраманов А.В | |||

| и др | |||

| "Высокочастотный HF лазер с пластинчатыми электродами", Квантовая электроника, Т.36, N3 (2006) с.235-238 | |||

| US 6937635 B2, 30.08.2005, | |||

| US 6441554 B1, 27.08.2002, | |||

| US 4849983 A, 18.07.1989, | |||

| RU 2010124773 A, 27.12.2011, | |||

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2259390C2 |

Авторы

Даты

2014-05-27—Публикация

2012-10-09—Подача