Уровень техники

Разработки в комбинаторной химии в основном концентрировались на синтезе химических соединений. Например, в US-A-5612002 и US-A-5766556 раскрыты способ и устройство для одновременного синтеза нескольких соединений. В WO 97/30784-A1 раскрыт микрореактор для синтеза химических соединений. В статье D.Е.Akporiaye, I.M.Dahl, A.Karlsson, R.Wendelbo в Angew. Chem. Int. Ed., 1998, 37, страницы 609-611 раскрыт комбинаторный подход к гидротермическому синтезу цеолитов, смотри также WO 98/36826-A1. Другие примеры включают USA-5609826, US-A-5792431, US-A-5746982, US-A-5785927 и WO 96/11878-А1.

В более позднее время комбинаторный подход применяли для испытания катализаторов с целью попытки ускорения процесса испытаний. Например, в WO 97/32208-A1 предлагается помещать различные катализаторы в многокамерный держатель. Реакцию, проходящую в каждой камере держателя, измеряют для определения активности катализаторов путем наблюдения за теплом, высвобождаемым или поглощаемым соответствующим составом во время хода реакции и/или анализа продукта или реагентов. Тепловые изображения использовали в качестве части комбинаторного подхода для испытания катализаторов, смотри A.Holzwarth, H.Schmidt, W.F.Maier в Angew. Chem. Int. Ed., 1998, 37, страницы 2644-2647 и Т.Bein в Angew. Chem. Int. Ed., 1999, 38, страницы 323-326. Тепловое изображение может быть инструментом для получения некоторой полукачественной информации относительно активности катализатора, однако оно не обеспечивает информации об избирательности катализатора.

Некоторые попытки получения информации о продуктах реакции при быстротечном испытании катализаторов описаны S.M.Senkam в Nature, июль 1998, 384(23), страницы 350-353, где используется вызванная лазером, усиленная резонансом многофотонная ионизация для анализа потока газа из каждого фиксированного катализаторного участка. Аналогичным образом, Р.Cong, R.D.Doolen, Q. Fan, D.M.Giaquinta, S.Guan, E.W.McFarland, D.M.Poojary, K.Self, H.W.Turner, W.H.Weinberg в Angew. Chem. Int. Ed., 1999, 38, страницы 484-488 предлагают использовать зонд с концентричными трубками для подачи/удаления газа и отбора проб. Только неподвижный слой испытываемого катализатора подвергается воздействию потока реагента, причем избыток реагентов удаляют с помощью вакуума. Единственный неподвижный слой испытываемого катализатора нагревают, отбирают пробы газовой смеси непосредственно над катализатором и направляют в масс-спектрометр.

Комбинаторную химию использовали для оценки активности катализаторов. Некоторые применения фокусировались на определении относительной активности катализаторов в наборе катализаторов, смотри J.Klein, С.W.Lehman, H.Schmidt, W.F.Maier в Angew. Chem. Int. Ed., 1998, 37, страницы 3369-3372, S.J.Taylor, J.P.Morken в Science, апрель 1998, 280(10), страницы 267-270 и WO 99/34206-A1. Некоторые применения расширили информацию об избирательности катализаторов. В WO 99/19724-A1 раскрыто сортирование активностей и избирательности наборов катализаторов, имеющих адресные испытательные стенды, путем контактирования потенциальных катализаторов на испытательных стендах потоками реагентов, образующих струи продуктов. Струи продуктов сортируют путем пропускания излучаемого луча с уровнем энергии, достаточным для активации фотоионов и фотоэлектронов, которые обнаруживают с помощью сбора на микроэлектроды. В WO 98/07026-A1 раскрыты миниатюрные реакторы, в которых анализируют реактивные смеси во время реакции с использованием спектроскопического анализа. Были опробованы некоторые коммерческие способы с использованием множества параллельных реакторов, в которых продукты всех реакторов комбинируют в единственный поток продуктов, смотри US-A-5304354 и US-A-5489726.

Заявители разработали реактор, особенно пригодный для использования при комбинаторной оценке катализаторов. Множество реакторов можно просто собирать в матрицу для одновременной оценки нескольких катализаторов. Резервуары множества реакторов могут быть интегрированы в один блок, и реакторные вставки множества реакторов могут быть интегрированы в одну верхнюю пластину, обеспечивающую простоту обращения и сбора матрицы из множества реакторов.

Сущность изобретения

Задачей изобретения является создание комплекта из множества параллельных каталитических реакторов, имеющего (1) множество нижних частей, причем каждая нижняя часть имеет открытый конец и закрытый конец, а множество нижних частей опирается на единственную первую опору; (2) множество верхних частей, опирающихся на единственную вторую опору, причем множество верхних частей соединено с множеством сосудов для образования множества герметичных независимых реакционных камер; (3) множество сосудов для размещения катализатора, причем каждый сосуд имеет открытый конец и проницаемый для жидкости конец и расположен внутри реакционных камер так, что открытые концы сосудов находятся на одной линии с открытыми концами нижних частей; (4) множество первых жидкостных каналов, соединенных с возможностью прохождения жидкости с реакционными камерами, и (5) множество вторых жидкостных каналов, соединенных с возможностью прохождения жидкости с реакционными камерами. В специальном варианте выполнения изобретения один или несколько нагревателей расположены вблизи множества верхних частей для нагревания нижних частей и реакционных камер. В другом специальном варианте выполнения изобретения используют один или несколько уплотнителей для сцепления множества нижних частей и соответствующих верхних частей, и необязательно другое уплотнение или уплотнения для сцепления множества сосудов с множеством верхних частей для образования герметичных реакционных камер.

Другой задачей изобретения является создание способа проведения нескольких параллельных оценок катализаторов с использованием комплекта из множества параллельных каталитических реакторов, описанного выше, с использованием преимущества одновременной герметизации всех верхних концов множества верхних частей с множеством соответствующих верхних частей для образования множества герметичных независимых реакционных камер. Специальный вариант выполнения изобретения также включает одновременное открывание всего множества герметичных реакционных камер путем удаления множества верхних частей с открытых концов множества нижних частей. В другом специальном варианте выполнения изобретения из множества нижних частей удаляют множество сосудов, содержащих катализатор.

Множественные реакторы могут иметь различные формы. При одном расположении каждый реактор имеет колодец, имеющий открытый конец и закрытый конец и первое уплотнение, удерживаемое открытым концом колодца. Реактор имеет также гильзу, имеющую открытый конец и нижний конец. Нижний конец гильзы вставлен в открытый конец колодца. К гильзе прикреплена проницаемая для жидкости структура, перекрывающая поперечное сечение гильзы и образующая тем самым камеру между закрытым концом колодца и проницаемой для жидкости структуры, прикрепленной к гильзе. Реактор имеет также реакторную вставку, имеющую проницаемый для жидкости конец и верхний конец, содержащий первый и второй жидкостные каналы. Проницаемый для жидкости конец реактора вставлен в открытый конец гильзы. Верхний конец реакторной вставки находится в контакте с первым уплотнением.

Первый жидкостный канал соединен с возможностью прохождения жидкости с камерой; а второй жидкостный канал соединен с возможностью прохождения жидкости с проницаемым для жидкости концом реакторной вставки. Второе уплотнение, удерживаемое реакторной вставкой, находится в контакте с гильзой.

Краткое описание чертежей

На фигурах изображено:

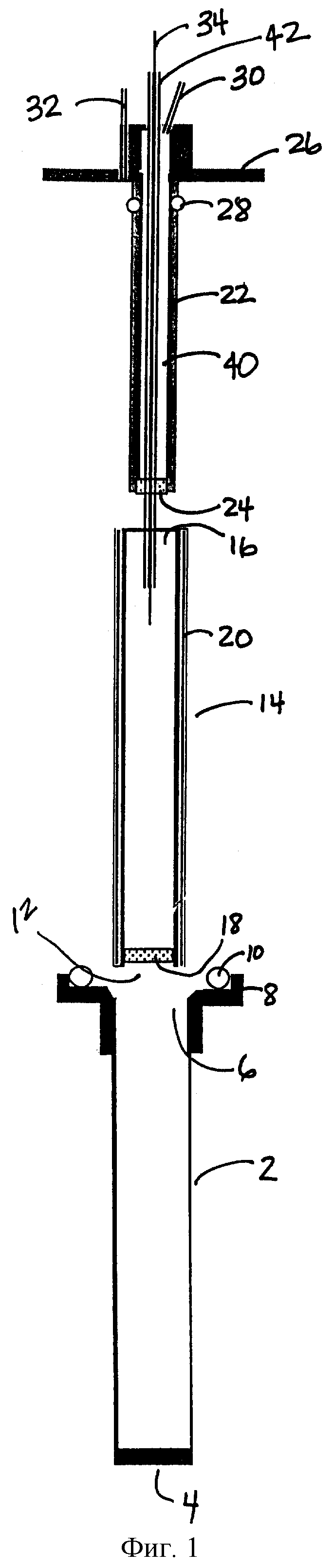

фиг.1 - предпочтительный реактор в разнесенном виде, на виде сбоку;

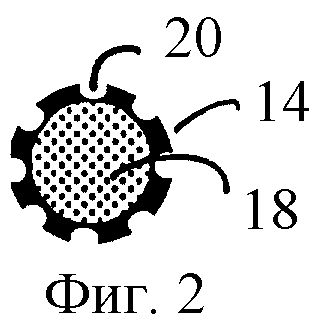

фиг.2 - гильза предпочтительного реактора, на виде с торца;

фиг.3 - нижний конец гильзы предпочтительного реактора в увеличенном масштабе;

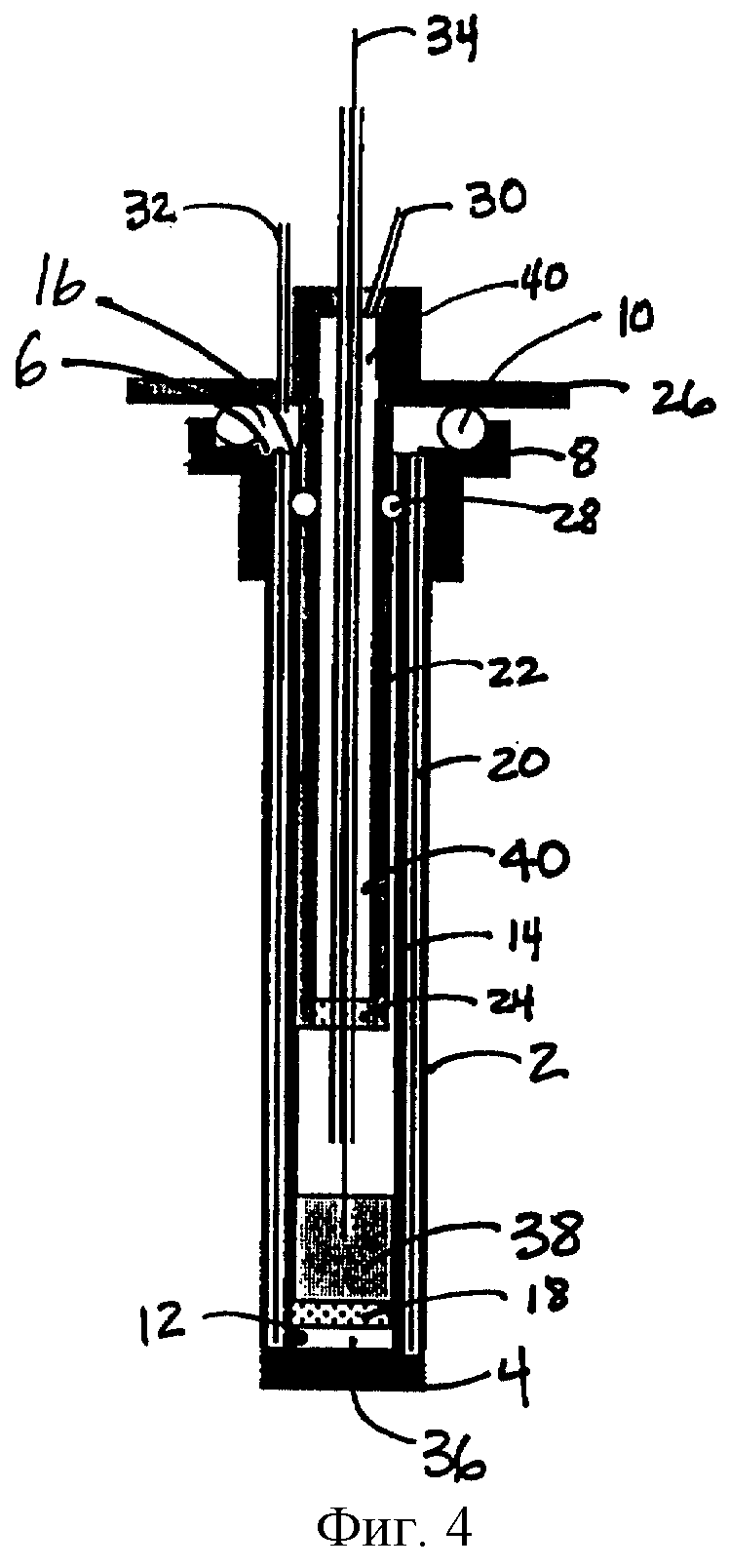

фиг.4 - предпочтительный реактор в собранном виде, на виде сбоку;

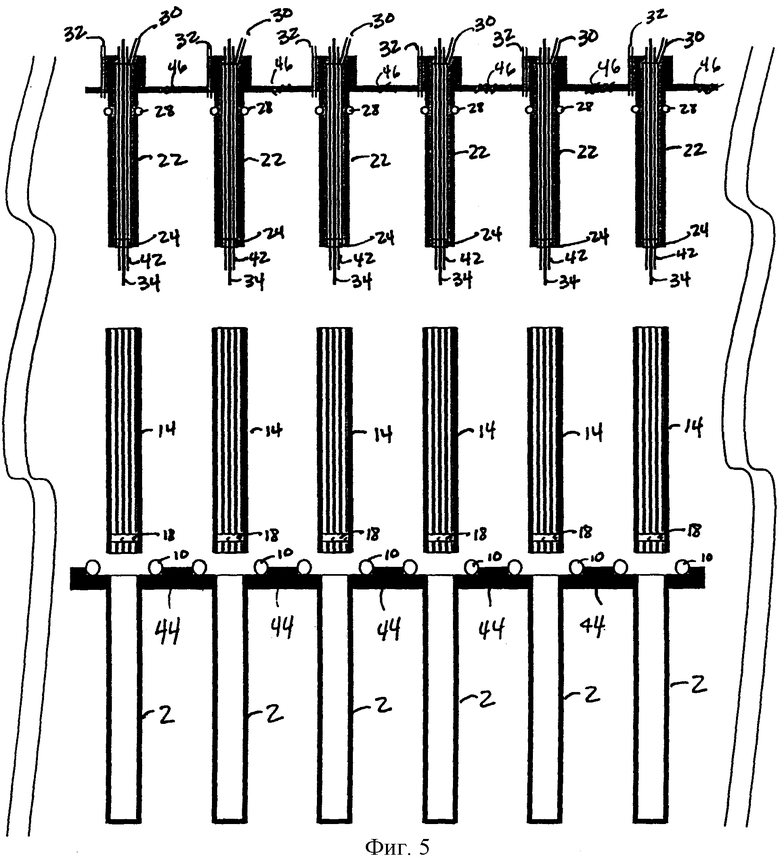

фиг.5 - множество предпочтительных реакторов в разнесенном виде, на виде сбоку;

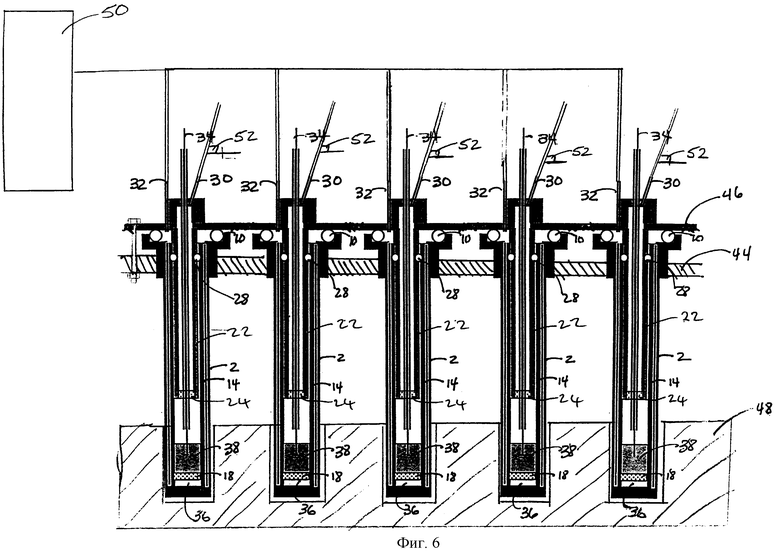

фиг.6 - множество предпочтительных реакторов в собранном виде, на виде сбоку.

Подробное описание изобретения

В общих чертах, изобретение представляет собой реактор для использования для комбинаторного применения и способ проведения комбинаторной каталитической реакции. В комбинаторных применениях реактор, согласно данному изобретению, используют как матрицу из множества реакторов, работающих одновременно и параллельно. Реактор предпочтительно состоит из трех основных компонентов: (I) верхней части, или реакторной вставки, (II) сосуда, или гильзы и (III) нижней части, или колодца. Каждый из основных компонентов может быть выполнен из материалов, подходящих для рассматриваемого применения. Выбранные материалы должны выдерживать температуры, давления и химические соединения частного применения. Примеры подходящих материалов включают металлы и их сплавы, такие как низкоуглеродистая сталь, нержавеющие стали, сверхсплавы, такие как инколой, инконель, хастеллой, конструкционные пластики и высокотемпературные пластики, керамику, такая как карбид кремния и нитрид кремния, стекло и кварц.

В предпочтительной компоновке открытый конец верхней части имеет форму колодца с фланцем. Фланец открытого конца колодца используется для удерживания уплотнения, такого как кольцо круглого сечения. Уплотнение находится в контакте с вставкой реактора (подробно описано ниже) и образует уплотнение для повышенного давления между колодцем и реакторной вставкой. Можно использовать различные уплотнения, такие как фитинги с переменной степенью сжатия, или фитинги Хефера, однако предпочтительными являются кольца круглого сечения. Необязательно колодец может содержать выступ, выступающий из боковой стороны колодца частично внутрь колодца для правильного расположения и удерживания гильзы внутри колодца (описано ниже). Выступ расположен на закрытом конце колодца в месте, где нижний конец гильзы (описано ниже) опирается на выступ. Выступ может быть любым возможным видом опоры, таким как клин, буртик или полка, выступающая из боковой стороны колодца во внутреннее пространство колодца.

Однако более предпочтительным является вариант, когда гильза является самонесущей внутри колодца, как будет указано ниже.

Нижняя часть предпочтительно является цилиндрической по форме, однако может иметь другие геометрические формы. Например, форма нижней части может быть в поперечном сечении квадратной, эллипсной, прямоугольной, многогранной, имеющей форму D, сегмента или пенька, шаровой, конусной или т.п. Для простоты описания нижняя часть в данном случае имеет цилиндрическую форму. Нижняя часть имеет верхний конец, стороны и нижний конец. Верхний конец открыт, а нижний конец постоянно закрыт. Объем нижних частей составляет предпочтительно от около 0,001 см3 до около 10 см3, при этом наиболее предпочтительными являются два объема: 0,1 см3 и 1 см3. Предпочтительный размер нижних частей находится в диапазоне соотношений длины к диаметру от около 1 до около 20. Более предпочтительным является отношение длины к диаметру более 4 и в идеальном случае равно 5 или 10. Нижние части предпочтительно выполнены из материалов, способных выдерживать температуры от около 10°С до около 1000°С. Предпочтительно также, чтобы нижние части были выполнены из материала, имеющего хорошие теплопроводные свойства, и чтобы материал был инертным по отношению к проходящей реакции. Хотя это и предпочтительно, все нижние части множества не обязательно должны быть идентичными. Геометрическая форма, размеры, объем и материал конструкции нижних частей могут изменяться внутри множества.

Каждая из нижних частей является свободно стоящим блоком или независимой частью аппарата, однако значительные преимущества обеспечиваются путем крепления каждой из нижних частей к единственной опоре. Присоединение всех нижних частей к единственной опоре имеет преимущество возможности обращения со всеми нижними частями как единым блоком при сохранении возможности замены при необходимости любой или всех отдельных нижних частей. Например, более удобно обращаться с комплектом путем обращения с единственной опорой в противоположность обращению по отдельности с множеством нижних частей. Кроме того, роботы, часто используемые при комбинаторном применении, легче приспособить к манипулированию единственного поддона. Дополнительно к этому, как будет описано ниже подробнее, сборка реакторов сводится к одной операции, во время которой одновременно герметизируется и образуется множество параллельных реакторов.

Опора может обеспечивать крепление любого количества отдельных нижних частей. Например, опора может скреплять 6, 8, 12, 24, 48, 96 и 384 нижних частей. Простота обращения является только одним из преимуществ опоры, другим преимуществом является гибкость использования. В любом заданном случае применения нет необходимости использовать полную несущую способность опоры, т.е. опору, способную нести 24 нижние части, можно использовать только для двух нижних частей. Система является очень гибкой, поскольку можно легко изменить количество используемых нижних частей путем простого добавления или удаления нижних частей с опоры. Аналогичным образом, если одна или несколько нижних частей изнашиваются или повреждаются, то отдельную нижнюю часть можно независимо заменить без замены других нижних частей множества.

Как и сами нижние части, опора может быть выполнена из тех же материалов и дополнительно из низкотемпературных пластиков, таких как полиэтилен, полипропилен и полиэфиркетон. Опора должна обеспечивать присоединение сосудов в любом числе геометрических узоров, предпочтительно в виде решетки. Предпочтительно, чтобы опора имела размеры, аналогичные размерам обычно используемых поддонов с микротитрами. Предпочтительно, чтобы опора была выполнена из материала, который способен выдерживать температуры от около 10°С до около 1000°С, а для многих каталитических реакций необходимы основы, способные выдерживать температуры в диапазоне от около 300°С до около 1000°С.

Комплект из множества параллельных каталитических реакторов, согласно данному изобретению, необязательно может содержать один или несколько нагревателей для нагревания по меньшей мере части одной или более нижних частей. Для многих реакций используемый в реакции катализатор необходимо нагревать до желаемого диапазона температур. Множество нижних частей можно нагревать как блок, или же можно нагревать каждый блок по отдельности. Все нагреваемые нижние части можно нагревать до одинаковой температуры, или же отдельные нижние части можно нагревать до различных температур. Часть нижней части, которая подвергается нагреву, обычно является частью, наиболее близкой к катализатору (описано ниже), и обычно является предпочтительным, чтобы нагревался закрытый конец нижней части.

Множественные параллельные каталитические реакторы, согласно данному изобретению, дополнительно содержат множество верхних частей, которые соответствуют множеству нижних частей. Верхние части сцеплены с открытыми концами нижних частей с образованием герметичных реакционных камер. Для этого для каждой нижней части множества должна иметься соответствующая верхняя часть. Также как и нижние части, верхние части могут быть выполнены из указанных выше материалов и дополнительно из низкотемпературных пластиков, таких как полиэтилен, полипропилен и полиэфиркетон. Верхние части должны выдерживать температуры от 10°С до около 1000°С, однако предпочтительный диапазон температур составляет от около 10°С до около 350°С. Предпочтительно, чтобы каждая верхняя часть множества была выполнена из одного и того же материала, однако это не является обязательным. Аналогичным образом, в некоторых случаях применения может быть предпочтительным, чтобы множество верхних частей было выполнено из того же материала, что и соответствующее множество нижних частей, однако это опять не является обязательным. Например, в том случае, когда нагревают только закрытый конец нижней части, можно использовать теплостойкий материал для изготовления нижних частей, в то время как для выполнения соответствующих верхних частей можно использовать нетеплостойкий материал. Предпочтительно, чтобы длина нижних частей была достаточной, для того чтобы нагреватель, используемый у закрытого конца нижних частей, не воздействовал на верхние части, так чтобы для выполнения верхних частей можно было использовать материалы для более низких температур.

Предпочтительно, чтобы общая форма верхних частей соответствовала форме соответствующих нижних частей, так чтобы верхние части могли адекватно сцепляться с нижними частями с образованием герметичных реакционных камер. Верхние части могут быть выполнены так, чтобы герметично закрывать открытый конец нижних частей, или же верхние части могут входить в открытый конец нижних частей для дополнительного образования реакционных камер. При необходимости, можно использовать одно или более уплотнений для сцепления как с верхними частями, так и с нижними частями с образованием герметичных реакционных камер. Одно уплотнение можно использовать для сцепления как множества нижних частей, так и множества верхних частей, или же каждый комплект нижних частей и соответствующих верхних частей может иметь независимое уплотнение. Преимуществом данного изобретения является то, что можно использовать уплотнения, которые работают только при низких температурах, даже если необходимо нагревать катализатор в реакционной камере до высокой температуры. В такой ситуации катализатор располагают вблизи закрытого конца нижней части, а нагревают только закрытый конец нижних частей. Длину нижних частей предпочтительно выбирают так, что уплотнение расположено на достаточном расстоянии от нагревателя, и на уплотнение не воздействует тепло. Наиболее предпочтительно, чтобы уплотнения не подвергались нагреву свыше 200°С.

Также как и нижние части, каждая из верхних частей является свободно стоящим блоком или независимой частью аппарата. Однако и в этом случае значительные преимущества обеспечиваются за счет крепления каждой из верхних частей к единственной опоре. Обращение вручную или с помощью роботов, а также сборка упрощаются при обращении с единственной опорой, по сравнению с обращением по отдельности со множеством верхних частей. Кроме того, как будет более подробно описано ниже, сборка реактора сводится к единственной операции, во время которой одновременно герметизируют и образуют множество параллельных реакторов.

Опора для верхних частей может обеспечивать крепление любого количества отдельных верхних частей. Например, опора может скреплять 6, 8, 12, 24, 48, 96, 384 и 1264 верхних частей. Также как для нижних частей, простота обращения является только одним из преимуществ опоры, другим преимуществом является гибкость использования. В любом заданном случае применения нет необходимости использовать полную несущую способность опоры, т.е. опору, способную нести 24 верхние части, можно использовать только для двух верхних частей. Система является очень гибкой, поскольку можно легко изменить количество используемых верхних частей путем простого добавления или удаления верхних частей с опоры. Аналогичным образом, если одна или несколько верхних частей изнашиваются или повреждаются, то отдельную верхнюю часть можно независимо заменить без замены других верхних частей множества.

Опора для верхних частей может быть выполнена из тех же материалов, что и опора для нижних частей. В некоторых случаях опора должна выдерживать температуры от около 10°С до около 1000°С, однако предпочтительный диапазон температур включает температуры от 10°С до 350°С. Опора должна обеспечивать присоединение верхних частей в любом числе геометрических узоров, предпочтительно в виде решетки. Однако важно, чтобы расположение верхних частей было таким, чтобы обеспечивать правильное сцепление каждой верхней части с соответствующей нижней частью для образования герметичных реакционных камер. Для этого необходимо координировать расположение верхних частей с расположением нижних частей.

Другим компонентом данного изобретения является множество сосудов для размещения катализатора. Каждый сосуд имеет открытый конец и проницаемый для жидкости конец. Катализатор вводят в сосуд через открытый конец. Один и тот же катализатор может быть помещен во все сосуды, или же каждый отдельный сосуд может содержать различные катализаторы или смесь различных катализаторов. Одна и та же смесь из двух или более катализаторов может быть в каждом отдельном реакторе, однако с различным соотношением компонентов. Сосуд расположен внутри герметичной реакционной камеры, образованной верхними частями и нижними частями. Открытые концы сосудов находятся на одной линии или смежно с открытыми концами нижних частей, а проницаемые для жидкости концы сосудов установлены смежно закрытым концам нижних частей. Можно использовать одно или более уплотнений для сцепления как сосудов, так и соответствующих верхних частей для образования зоны катализатора. Уплотнения помогают размещать катализатор внутри сосудов и направлять поток жидкости по правильному пути для применения. Опять же, в случае применения нагревателя предпочтительно, чтобы нижние части и сосуды имели такие размеры, чтобы уплотнители, соединяющие верхние части и сосуды, находились на расстоянии от нагревателя, для того чтобы не превышать полезную температуру уплотнения. Наиболее предпочтительно, чтобы температура уплотнений не превышала 200°С.

Сосуды могут иметь любую форму, указанную для нижних частей, и могут быть выполнены из любого материала, указанного для нижних частей или верхних частей. Проницаемый для жидкости конец содержит структуру для затруднения или предотвращения вытекания катализатора, такую как микропористое сдерживающее устройство, которое может быть выполнено из любого материала, способного задерживать твердые частицы при одновременном обеспечении прохождения газа или жидкости. Микропористое сдерживающее устройство закреплено на проницаемом для жидкости конце сосуда или вблизи него и проходит по поперечному сечению, или внутреннему диаметру сосуда. Примеры такого устройства включают бритты, мембраны или мелкие сетчатые экраны. Подходящие бритты включают металлокерамику, стекло, стеклокерамику и металл Ренея. Подходящие мембраны включают электросоединенные пленки и пленки, полученные травлением сплавов. Фритты являются предпочтительными для использования в качестве микропористого сдерживающего устройства, а также предпочтительно, чтобы фритта закрывала почти 100% поперечного сечения сосуда. Наиболее предпочтительно, чтобы фритта имела мелкие каналы, так чтобы жидкость хорошо диспергировалась при прохождении через фритту. Внутренний объем пространства, ограниченного верхней частью, боковыми сторонами сосуда и микропористым сдерживающим устройством на проницаемом для жидкости конце сосуда, является зоной катализатора и содержит твердые частицы катализатора.

Как и в большинстве каталитических реакций, необходимо добавлять по меньшей мере один реагент для контактирования с катализатором и образования реакционной смеси. Затем удаляют вытекающий поток, обычно для анализа. Для этого каждая из множества реакционных камер, согласно данному изобретению, соединена с возможностью прохождения жидкости с по меньшей мере двумя жидкостными каналами, одним для обеспечения добавления жидкого реагента и другим для обеспечения удаления образующегося вытекающего потока. Оба жидкостных канала могут быть соединены с верхними частями или с опорой для верхних частей и находятся в соединении с возможностью прохождения жидкости с реакционными камерами, или же оба жидкостных канала могут быть соединены с нижними частями или с опорой для нижних частей и находятся в соединении с возможностью прохождения жидкости с реакционными камерами. В качестве альтернативного решения, один жидкостный канал может быть соединен с верхними частями или с опорой для верхних частей и находится в соединении с возможностью прохождения жидкости с реакционными камерами, в то время как другой жидкостный канал может быть соединен с нижними частями или с опорой для нижних частей и находится в соединении с возможностью прохождения жидкости с реакционными камерами. В некоторых частных случаях применения может быть предпочтительным, чтобы оба жидкостных канала были соединены с верхними частями или с опорой для верхних частей. Одним из преимуществ соединения обоих каналов с верхними частями или с опорой для верхних частей является упрощение общей сборки аппарата и тем самым упрощение пользования аппаратом. Как будет указано ниже, сборка основных компонентов может быть упрощена, если все жидкостные каналы расположены на одной и той же стороне аппарата. Кроме того, размещение аппарата, согласно изобретению, в других устройствах упрощается, если все жидкостные каналы расположены на одной стороне аппарата. Например, размещение закрытых концов нижних частей собранного аппарата в нагревателе упрощается, если все жидкостные каналы расположены на одной стороне аппарата.

Жидкостные каналы для ввода реагента расположены так, чтобы жидкий поток реагента входил в реакционную камеру, проходил через проницаемый для жидкости конец сосуда, входил в зону катализатора и контактировал катализатор. Жидкостные каналы для отвода вытекающего потока расположены так, чтобы вытекающий поток выходил из зоны катализатора без разрушения потока реагентов. Уплотнения также помогают направлять потоки жидкости в правильном направлении.

Жидкостные каналы могут дополнительно содержать структуру, предотвращающую удаление твердых частиц катализатора вместе с вытекающий потоком. Если жидкости протекают в сосуд через проницаемый для жидкости конец сосуда, то может быть предусмотрена дополнительная проницаемая для жидкости структура, которая затрудняет или исключает вытекание катализатора, в любом месте по потоку ниже катализатора для предотвращения его удаления вместе с вытекающий потоком. Дополнительная проницаемая для жидкости структура может быть микропористой структурой, расположенной внутри сосуда или в любом месте пути потока вытекающего потока, включая вход одного из каналов.

При применении гетерогенных катализаторов необходимо иметь возможность открывать реакторы для добавления или удаления твердых частиц катализатора в сосуд или из сосуда. Следует отметить, что для удаления частиц катализатора или же в качестве дополнительного удобства, предпочтительно, чтобы все сосуды, содержащие катализатор, удалялись и заменялись другими сосудами, содержащими другой катализатор, подлежащий оценке. Комплект из множества параллельных каталитических реакторов, согласно данному изобретению, предоставляет значительное преимущество, заключающееся в том, что комплект можно открывать и закрывать простым образом. При прикреплении всех нижних частей к единственной опоре, а также всех верхних частей к единственной опоре для верхних частей, две половины можно просто соединять в ходе единственной стадии с образованием множества герметичных реакционных камер. Нет необходимости закрывать каждый реактор отдельно, последовательно один за другим. Все реакторы закрываются одновременно путем помещения опоры для верхних частей, содержащей все верхние части, на одну линию над соответствующей опорой для нижних частей, содержащей все нижние части. Во время закрывания и герметизации реакторов жидкостные каналы, соединенные с возможностью прохождения жидкости с реакционными камерами, создают каналы для ввода реагента в реакционные камеры и отвода вытекающего потока из реакционных камер без открывания реакторов. Повторные открывания и закрывания реакторов для ввода реагентов и отвода продуктов не требуются. Реактор может оставаться закрытым пока не потребуется добавления или удаления твердых частиц катализатора. Когда необходимо открыть реакторы для добавления или удаления твердых частиц катализатора, то все реакторы открывают одновременно в одной стадии путем удаления опоры для верхних частей, содержащей все верхние части, с линии над соответствующей опорой для нижних частей, содержащей все нижние части.

Вхождение без зазора верхних частей в открытый конец нижних частей может обеспечивать достаточное уплотнение для поддержания герметичности реакционных камер. Однако при необходимости верхние части могут удерживаться над нижними частями с помощью запирающего устройства. Из уровня техники известны многочисленные запирающие устройства для удерживания вместе двух опор. Например, зажимы, болты, рамы и пружины являются хорошо известными запирающими устройствами, которые можно успешно применять в данном изобретении.

Необязательным компонентом данного изобретения является множество термопар. Множество термопар входят в реакционные камеры для измерения температуры твердых частиц катализатора. Предпочтительно, чтобы термопары проходили через жидкостной канал, который соединен с возможностью прохождения жидкости с зоной катализатора, и в зону катализатора.

В предпочтительном варианте выполнения верхняя часть имеет форму реакторной вставки, которая вставлена в гильзу сосуда, которая в свою очередь вставлена в колодец. В собранном реакторе гильза расположена между реакторной вставкой и колодцем.

Гильза сосуда имеет верхний конец, боковину и нижний конец. Верхний и нижний концы гильзы открыты. Микропористое сдерживающее устройство закреплено на нижнем конце гильзы или вблизи него и проходит по всему поперечному сечению или внутреннему диаметру гильзы. Внутренний объем пространства, ограниченного верхней частью гильзы, боковиной гильзы и микропористым сдерживающим устройством, прикрепленным к гильзе, является зоной реакции и содержит твердые частицы катализатора.

Наружный диаметр гильзы меньше внутреннего диаметра колодца, так что гильзу можно вводить в колодец. В одном варианте выполнения изобретения длина гильзы может быть меньше длины колодца, так что камера образуется между нижним концом гильзы и нижним концом колодца. Предпочтительно, чтобы длина гильзы составляла от 70 до 95% длины колодца. В другом более предпочтительном варианте выполнения изобретения гильза проходит по всей длине колодца, при этом нижний конец гильзы опирается на нижний конец колодца. В этом варианте выполнения микропористое сдерживающее устройство расположено вблизи, однако не на нижнем конце гильзы. Кроме того, в этом варианте выполнения боковина гильзы у нижнего конца гильзы частично удалена, так что когда нижний конец гильзы опирается на нижний конец колодца, то образуются каналы, через которые может проходить жидкость. Например, нижний конец гильзы может иметь выступы, неровные края или канавки. Гильза и колодец имеют такие размеры, что при вставленной в колодец гильзе наружная поверхность гильзы и внутренняя поверхность колодца образуют каналы, по которым может протекать жидкость. Предпочтительно, чтобы наружная поверхность гильзы или внутренняя поверхность колодца, или обе имели канавки, которые после вставления гильзы в колодец образовывали каналы. Канавки могут проходить параллельно длине гильзы, могут проходить по периметру гильзы по спирали или могут проходить в форме волны. Каналы, образованные канавками, обеспечивают путь прохождения потока жидкости от одного конца гильзы к другому.

Гильза имеет предпочтительно такие размеры, а канавки образованы так, что часть наружной поверхности гильзы остается в контакте с внутренней поверхностью колодца. Такой контакт обеспечивает хороший перенос тепла с колодца на гильзу. Многие реакции требуют нагрева и хороший перенос тепла с колодца на гильзу обеспечивает режим нагрева зоны реакции, образуемой гильзой и катализатором внутри зоны реакции. Обычно желательно предварительно нагревать реагент перед вводом в зону реакции, и хороший перенос тепла между колодцем и гильзой обеспечивает возможность нагревания реагента при прохождении с потоком жидкости через каналы. Форма расположения канавок может изменяться в зависимости от степени предварительного нагревания, необходимого для реагента и от вида реакции.

Реакторную вставку вставляют в гильзу. Реакторная вставка также имеет наружный конец, боковину и нижний конец или боковые стенки, содержащие проницаемую для жидкости часть. Наружный диаметр реакторной вставки меньше, чем внутренний диаметр гильзы, так что реакторная вставка может быть вставлена в гильзу. Длина реакторной вставки меньше длины гильзы, измеренной от верха гильзы до проницаемой для жидкости структуры, прикрепленной к гильзе, так что образуется зона реакции между нижним концом реакторной вставки и проницаемой для жидкости структуры, прикрепленной к гильзе. Твердые частицы катализатора остаются в зоне реакции. Длина реакторной вставки предпочтительно составляет от 5 до 70% длины гильзы, измеренной от вершины гильзы до проницаемой для жидкости структуры, прикрепленной к гильзе.

Как указывалось выше, нижний конец или боковина реакторной вставки содержит по меньшей мере одну часть, которая проницаема для жидкости. Проницаемая для жидкости часть может быть выполнена из любого материала, который способен задерживать твердые частицы при обеспечении прохождения через него газа и жидкости. Примеры включают бритты или мембраны, указанные выше для гильзы. Фритты являются предпочтительными в качестве проницаемой для жидкости части дна реакторной вставки, а также предпочтительно, чтобы фритта покрывала от 20 до более 90% дна реакторной вставки, причем более предпочтительным является покрытие более 90% дна реакторной вставки. Внутреннее пространство реакторной вставки образует проход для обеспечения протекания жидкости от одного конца реакторной вставки к другому. Например, жидкость, которая проникает через проницаемую для жидкости часть нижнего конца реакторной вставки, может проходить к верхнему концу реакторной вставки и покидать реактор через жидкостный канал на верхнем конце реакторной вставки. Частицы катализатора не могут проходить через проницаемую для жидкости часть нижнего конца реакторной вставки и поэтому остаются в зоне реакции.

Предпочтительно, чтобы верхний конец реакторной вставки имел фланец. Фланцевая часть реакторной вставки сцепляется с кольцом круглого сечения, удерживаемым фланцем колодца для образования уплотнения для повышенного давления между реакторной вставкой и колодцем с помощью кольца круглого сечения. Реакторная вставка дополнительно снабжена уплотнением для сцепления с гильзой для образования уплотнения для повышенного давления между реакторной вставкой и гильзой.

Необязательно, реакторная вставка может быть снабжена термопарой. Термопара может проходить от верха реакторной вставки, через внутренний проход и через дно реакторной вставки с выходом в зону реакции. Термопара обеспечивает точное измерение температуры, при которой проходит реакция в зоне реакции. Термопара предпочтительно расположена внутри направляющей трубки, которая также проходит от верха реакторной вставки, через внутренний проход реакторной вставки, через дно реакторной вставки и в зону реакции. Направляющая трубка, которая открыта как на верхнем, так и на нижнем конце, обеспечивает простое вставление или извлечение термопары.

Один жидкостный канал обычно расположен на верхнем конце реакторной вставки. Предпочтительным местом для второго жидкостного канала является прохождение через фланец реакторной вставки для подачи жидкости в пространство между фланцем реакторной вставки и фланцем колодца. В качестве альтернативного решения, второй жидкостный канал может проходить через боковую часть колодца и обеспечивать проход для протекания жидкости в каналы, образованные гильзой и колодцем, или из них. В специальном варианте выполнения изобретения ни первый, ни второй жидкостный канал не соединен с возможностью прохождения жидкости с резервуаром для реагента. Аналогичным образом, жидкостный канал, который не соединен с возможностью прохождения жидкости с резервуаром для реагента, может быть соединен с возможностью прохождения жидкости с устройством отбора проб, которое используется для отбора проб вытекающего потока, выходящего из реактора.

Предпочтительный реактор, описанный выше, успешно используется для комбинаторных применений. Предпочтительно, чтобы множество колодцев нескольких реакторов было прикреплено к единственной опоре в виде стеллажа или поддона (как указано выше). Множество реакторных вставок также предпочтительно укреплено на единственной опоре в виде верхней пластины. Для комбинаторных применений единственная верхняя пластина сцеплена с единственным стеллажом, содержащим множество колодцев, для образования множества отдельных реакторов. Однако гильзы предпочтительно установлены с возможностью перемещения по отдельности. Гильзы реакторов можно использовать в синтезе различных катализаторов, и гильзы, еще содержащие катализаторы, вставляют в колодцы, как указано выше. Преимущество состоит в исключении стадии переноса катализатора, поскольку катализатор остается в гильзе при синтезе и во время процесса испытаний. Предпочтительно иметь один и тот же резервуар для реагента для соединения с каждым из множества реакторов.

На фиг.1 показан реактор, согласно изобретению в разнесенном виде, на виде сбоку, имеющий колодец 2, закрытый конец 4 и открытый конец 6. Открытый конец 6 содержит фланец 8, который удерживает кольцо 10 круглого сечения. Гильза 14 имеет открытый конец 16 и нижний конец 12. Вблизи нижнего конца 12 имеется фритта 18. На стенках гильзы 14 за счет удаления материала образованы канавки 20, как показано на фиг.2, на которой изображена гильза 14 на виде с торца. Нижний конец 12 гильзы 14 за счет удаления материала имеет выступы 13, как показано на фиг.3, на которой изображен нижний конец 12 гильзы 14 на виде сбоку. Реакторная вставка 22 имеет проницаемый для жидкости конец 24, соединенный с возможностью прохождения жидкости с жидкостным каналом 30 через полую центральную часть 40. Реакторная вставка 22 имеет фланцевый конец 26, жидкостной канал 32 и кольцо 28 круглого сечения. Термопара 34 проходит через направляющую трубку 42, которая в свою очередь проходит через реакторную вставку 22 и ниже проницаемого для жидкости конца 24 реакторной вставки 22. Как показано на фиг.4, нижний конец 12 гильзы 14 вставлен в открытый конец 6 колодца 2, при этом нижний конец 12 гильзы 14 опирается на закрытый конец 4 колодца 2. Проницаемый для жидкости конец 24 реакторной вставки 22 вставлен в открытый конец 16 гильзы 14. Зона 38 реакции образована между проницаемым для жидкости концом 24 реакторной вставки 22 и фриттой 18 гильзы 14. Катализатор остается в зоне 38 реакции. Камера 36 образована между закрытым концом 4 колодца 2 и фриттой 18 гильзы 14. Фланцевый конец 26 реакторной вставки 22 входит в контакт с кольцом 10 круглого сечения, которое удерживается фланцем 8 колодца 2 для образования уплотнения для повышенного давления. Кольцо 28 круглого сечения реакторной вставки 22 сцепляется с гильзой 14 для образования уплотнения для повышенного давления.

Жидкость входит в реактор через жидкостный канал 32. Канавки 20 гильзы 14 вместе с колодцем 2 образуют проходы, обеспечивающие протекание жидкости из жидкостного канала 32 через канавки 20 и канавки 13 в камеру 36, образованную между закрытым концом 4 колодца 2 и фриттой 18 гильзы 14. Жидкость проходит через проницаемую для жидкости фритту 18 гильзы 14 и входит в зону 38 реакции для вхождения в контакт с катализатором. Жидкость может протекать со скоростью, которая приводит к образованию псевдоожиженного слоя катализатора или неподвижного слоя катализатора, в зависимости от требований данного применения. Термопара?4 используется для точного измерения температуры зоны 38 реакции. После вступления в контакт с катализатором в зоне 38 реакции жидкость проходит через проницаемый для жидкости конец 24 реакторной вставки 22, через полое центральное пространство 40 и отводится из реактора через жидкостный канал 30.

В качестве альтернативного решения, жидкость можно вводить в реактор через жидкостный канал 30. В этом случае жидкость проходит через полое центральное пространство 40 реакторной вставки 22 и через проницаемый для жидкости конец 24 реакторной вставки 22 в зону 38 реакции. При прохождении жидкости в этом направлении предпочтительно, чтобы скорость потока была такова, чтобы катализатор оставался в виде неподвижного слоя. После контакта с катализатором в зоне 38 реакции жидкость проходит через фритту 18 гильзы 14 и в камеру 36. Затем жидкость протекает через проходы, образованные канавками 20 и 13 гильзы 14 вместе с колодцем 2, к открытому фланцевому концу 6 колодца 2. Жидкость выходит из реактора через жидкостный канал 32.

На фиг.5 показана в разнесенном виде на виде сбоку матрица из реакторов, имеющих колодцы 2, гильзы 14 и реакторные вставки 22. Колодцы 2 соответствуют описанным выше колодцам, включая удерживание кольца 10 круглого сечения. Однако множество колодцев 2 прикреплено к опоре 44. Гильзы 14 соответствуют описанным выше гильзам, включая крепление фритт 18. Реакторные вставки 22 соответствуют описанным выше реакторным вставкам, включая наличие проницаемых для жидкости концов 24, соединенных с возможностью прохождения жидкости с жидкостными каналами 30, термопары 34, проходящие через направляющие трубки 42, жидкостные каналы 32 и кольца 28 круглого сечения. Реакторные вставки 22 прикреплены к верхней пластине 46.

Как показано на фиг.6, гильзы 14 вставлены в колодцы 2. Проницаемые для жидкости концы 24 реакторных вставок 22 вставлены в гильзы 14. Зоны 38 реакции образованы между проницаемыми для жидкости концами 24 реакторных вставок 22 и фриттами 18 гильз 14.

Катализатор удерживается в зонах 38 реакции. Камеры 36 образованы колодцами 2 и фриттами 18 гильз 14. Реакторные вставки 22 сцепляются с кольцами 10 круглого сечения, удерживаемыми колодцами 2 для образования уплотнений для повышенного давления. Кольца 28 круглого сечения реакторных вставок 22 сцепляются с гильзами 14 для образования уплотнений для повышенного давления. Нагреватель 48 расположен смежно с колодцами 2 и зонами 38 реакции. Жидкостные каналы 32 соединены с резервуаром 50 для растворителя, а жидкостные каналы 30 снабжены устройствами 52 для отбора проб. В альтернативном варианте выполнения жидкостные каналы 30 могут быть соединены с резервуаром для растворителя, а жидкостные каналы снабжены устройствами для отбора проб. Необязательный болт 54 используется в качестве запирающего элемента для соединения верхней и нижней опор.

Способ выполнения множества параллельных каталитических реакций с использованием описанного выше устройства заключается в том, что одновременно уплотняют открытые концы (6) множества нижних частей (2) с помощью множества соответствующих верхних частей (22), опирающихся на единственную вторую опору, для образования множества герметичных независимых реакционных камер, причем в каждой из множества герметичных независимых реакционных камер размещен сосуд (14), содержащий катализатор;

одновременно вводят жидкий реагент в каждую герметичную независимую реакционную камеру для контактирования катализатора, содержащегося в нем, и для образования множества реакционных смесей, по одной реакционной смеси в каждой герметичной независимой реакционной камере; и

одновременно отводят вытекающий поток из каждой независимой реакционной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЦЕСС ГИДРИРОВАНИЯ АЦЕТОНА | 2002 |

|

RU2288210C2 |

| РЕАКТОР | 2002 |

|

RU2284217C2 |

| МНОГОФАЗНОЕ КОНТАКТНОЕ И РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ГИДРООБРАБОТКИ | 2011 |

|

RU2559473C2 |

| УСТРОЙСТВО ДЛЯ МНОГОФАЗНОГО КОНТАКТА И РАСПРЕДЕЛЕНИЯ ДЛЯ ГИДРОПРОЦЕССИНГА | 2011 |

|

RU2559483C2 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА | 2013 |

|

RU2632841C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУР (ВАРИАНТЫ) И СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2136358C1 |

| РЕАКТОР РИФОРМИНГА С НИЗКИМ ПЕРЕПАДОМ ДАВЛЕНИЯ | 2007 |

|

RU2436839C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР И СПОСОБ | 2003 |

|

RU2310677C2 |

| РЕАКТОР ВЕРТИКАЛЬНО-НАБОРНОЙ КОНСТРУКЦИИ | 2012 |

|

RU2570004C2 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОФАЗНЫМ РЕАКТОРОМ С НИСХОДЯЩИМ ПОТОКОМ | 2003 |

|

RU2318591C2 |

Изобретение относится к области химической промышленности и касается комплекта из множества параллельных каталитических реакторов, предназначенного для комбинаторной оценки катализаторов, имеющего множество верхних частей, опирающихся на единственную опору, причем указанное множество верхних частей соединено с указанными открытыми концами множества нижних частей для образования множества независимых герметичных реакционных камер, множество сосудов для размещения катализатора, причем каждый сосуд имеет проницаемый для жидкости конец, который препятствует вытеканию катализатора, и открытый конец, причем проницаемый для жидкости конец каждого из указанных сосудов выполнен с возможностью вхождения в указанные независимые реакционные камеры через указанные открытые концы указанных нижних частей, и множество первых жидкостных каналов, соединенных с возможностью прохождения жидкости с множеством реакционных камер, а также множество вторых жидкостных каналов, соединенных с возможностью прохождения жидкости с множеством реакционных камер. Данный комплект реакторов более прост в работе и имеет повышенную технологичность при его сборке. 2 с. и 11 з.п. ф-лы, 6 ил.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 5766556 А, 16.06.1998 | |||

| US 5489726 А, 06.02.1996 | |||

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР | 1996 |

|

RU2120554C1 |

Авторы

Даты

2005-01-27—Публикация

2000-12-14—Подача