Данное изобретение относится к химическому процессу и к каталитическим реакторам, пригодным для применения при осуществлении процесса.

В WO 01/51195 (Accentus plc) описан способ, по которому метан реагирует с водяным паром, образуя окись углерода и водород в первом каталитическом реакторе; полученную газовую смесь затем используют для осуществления синтеза Фишера-Тропша во втором каталитическом реакторе. Общим результатом является превращение метана в углеводороды более высокого молекулярного веса, которые обычно являются жидкими или твердыми в условиях окружающей среды. Две стадии процесса, риформинг пар/метан и синтез Фишера-Тропша, требуют различных катализаторов, и для каждой стадии описаны каталитические реакторы. Каталитические реакторы дают возможность теплу передаваться к реакционным газам или от них, соответственно тому, является реакция эндотермической или экзотермической; тепло, необходимое для риформинга пар/метан, обеспечивается сжиганием газа. Известный катализатор для синтеза Фишера-Тропша использует мелкие частицы кобальта на керамическом носителе, но было обнаружено, что такой катализатор может претерпевать окисление или необратимую реакцию с керамическим носителем в присутствии водяного пара со снижением в результате этого активности. Теперь найден улучшенный способ осуществления данного процесса.

Согласно настоящему изобретению предложен способ осуществления синтеза Фишера-Тропша с использованием по меньшей мере одного компактного блока каталитического реактора, образующего каналы для реакции синтеза Фишера-Тропша, в которых имеется проницаемая для газа структура катализатора, внутри которой содержащий окись углерода газ подвергается синтезу Фишера-Тропша в по меньшей мере две последовательные стадии, причем скорость течения газа на первой стадии достаточно высока для того, чтобы не более 70% окиси углерода подвергалось реакции синтеза на первой стадии, и газы охлаждаются между последовательными стадиями так, чтобы конденсировался водяной пар, причем скорость течения газа на второй стадии достаточно высока для того, чтобы не более 70% оставшейся окиси углерода подвергалось реакции синтеза на второй стадии.

Предпочтительно и на первой, и на второй стадии объемная скорость составляет выше 1000 ч-1, но предпочтительно не выше чем 15000 ч-1. Предпочтительно процесс проводят так, чтобы доля водяного пара в парогазовой смеси в реакторе не превышала 20 мол.%. Предпочтительно на каждой стадии конверсии подвергается не более 65% окиси углерода.

Объемная скорость в данном описании изобретения определена как объемный расход газов, подаваемых в реактор (замеренный при нормальных температуре и давлении), деленный на свободный объем реактора. Таким образом, если реактор находится при 210°С и давлении 2,5 мПа, объемная скорость 5000 ч-1 соответствует потоку газа (при рабочих условиях) в примерно 354 свободных объемов реактора в час и, следовательно, время пребывания составляет примерно 10 с.

Соответственно, изобретение предлагает также способ осуществления синтеза Фишера-Тропша на газе, содержащем водород и окись углерода, использующий по меньшей мере один компактный блок каталитического реактора, образующий каналы для реакции синтеза Фишера-Тропша, в которых имеется проницаемая для газа структура катализатора, внутри которой реакция синтеза проводится по меньшей мере в две последовательные стадии при достаточно высокой скорости течения газа для того, чтобы доля водяного пара в парогазовой смеси в реакторе не превышала 20 мол.% и чтобы между последовательными стадиями газы охлаждались так, чтобы конденсировался водяной пар.

Изобретение относится также к устройству для проведения такого синтеза Фишера-Тропша. Таким может быть компактный блок каталитического реактора, включающий коллекторы, которые соединяют каналы последовательных потоков, где коллекторы включают средства для конденсации водяного пара и удаления сконденсировавшейся жидкости из коллектора. Каталитический реакторный блок предпочтительно включает множество металлических пластин, уложенных в виде пакета и соединенных вместе так, чтобы образовать каналы для синтеза Фишера-Тропша, чередующиеся с каналами для теплообменной среды. Предпочтительно температура в каналах синтеза выше 190°С, например 200°С. Волнистая или лунчатая фольга, металлические сетки или волнистые или гофрированные листы металлического войлока могут быть использованы в качестве подложки для катализаторной структуры внутри каналов для того, чтобы улучшить теплообмен и увеличить площадь поверхности катализатора.

Предпочтительно каждая из последовательных стадий осуществляется в соответствующем множестве каналов, и общая площадь поперечного сечения множества вторых каналов меньше, чем общая площадь множества первых каналов.

Должно быть ясно, что материалы, из которых изготовляют реактор, подвергаются при использовании воздействию коррозионной среды. Реактор может быть изготовлен из такого металла, как содержащая алюминий ферритная сталь, например, он может содержать железо с 15% хрома, 4% алюминия и 0,3% иттрия (например, FecralloyTM). Когда такой металл нагревают на воздухе, он образует прилипшее оксидное покрытие алюминия, которое защищает сплав от дальнейшего окисления; такой оксидный слой также защищает сплав от коррозии. Считается, что там, где такой металл используют в качестве подложки катализатора и покрывают керамическим слоем, в который введен материал катализатора, слой оксида алюминия на металле связан с оксидным покрытием, гарантируя тем самым, что каталитический материал прилип к металлической подложке. Могут быть использованы также другие нержавеющие стали. Альтернативно пластины, разделяющие каналы, могут быть из алюминия.

Изобретение будет теперь описано дополнительно и более конкретно только для примера и со ссылкой на прилагаемые чертежи, на которых:

фиг.1 показывает сечение реактора, пригодного для осуществления синтеза Фишера-Тропша, показывая пластину в плане;

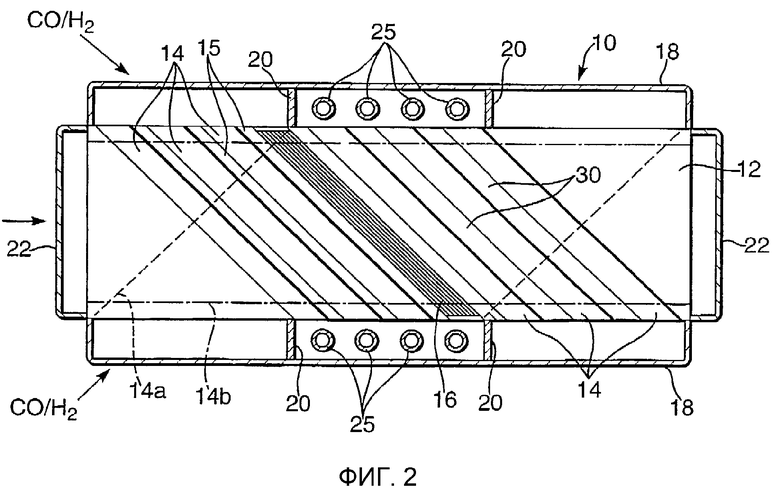

фиг.2 показывает модификацию реактора с фиг.1.

Изобретение относится к синтезу Фишера-Тропша, который может составлять часть процесса превращения метана в углеводороды с более длинной цепью. Синтез Фишера-Тропша является реакцией между окисью углерода и водородом, и такая газовая смесь может, например, генерироваться риформингом водяной пар/метан. При синтезе Фишера-Тропша газы реагируют, образуя углеводороды с более длинной цепью, то есть

nCO+2nH2→(CH2)n+nH2О

Данная реакция является экзотермической, совершающейся при повышенных температурах, обычно между 190 и 350°С, например при 210°С, и повышенном давлении, обычно между 2 мПа и 4 мПа, например при 2,5 мПа, в присутствии катализатора, такого как железо, кобальт или плавленый магнетит с промотором. Точная природа органических соединений, образующихся при реакции, зависит от температуры, давления и катализатора, а также от соотношения окиси углерода и водорода.

Предпочтительный катализатор включает покрытие из гамма-окиси алюминия с удельной площадью поверхности 140-450 м2/г с примерно 10-40% (по массе от массы окиси алюминия) кобальта и с промотором рутений/платина, причем промотор составляет между 0,01% до 10% от массы кобальта. Здесь может быть также щелочной промотор, такой как оксид гадолиния. Активность и селективность катализатора зависит от степени дисперсии металлического кобальта на носителе, причем оптимальный уровень дисперсии кобальта обычно находится в интервале от 0,1 до 0,2, так что между 10 и 20% присутствующих атомов металлического кобальта находятся на поверхности. Ясно, что чем больше степень дисперсии, тем меньше должен быть размер кристаллита металлического кобальта, и обычно он находится в интервале 5-10 нм. Частицы кобальта такого размера обеспечивают высокий уровень каталитической активности, но могут окисляться в присутствии водяного пара, и это приводит к внезапному и существенному уменьшению их каталитической активности. Степень такого окисления зависит от долей водорода и воды вблизи частиц катализатора, а также от их температуры, причем и более высокие доли водяных паров, и более высокие температуры повышают глубину окисления.

Обращаясь теперь к фиг.1, реактор 10 для синтеза Фишера-Тропша включает пакет пластин 12 из стали Fecralloy, где каждая пластина является, как правило, прямоугольной длиной 450 мм, шириной 150 мм и толщиной 6 мм, причем данные размеры приведены только для примера. На верхней поверхности каждой такой пластины 12 имеются прямоугольные пазы 14 глубиной 5 мм, разделенные кромками 15 (показано восемь таких пазов), но имеется три разных расположения пазов 14. В пластине 12, показанной на чертеже, пазы 14 идут по диагонали под углом 45° к продольной оси пластины 12 с верха слева к низу справа, как показано. Во втором типе пластины 12 пазы 14а (обозначенные штриховыми линиями) следуют схеме зеркального отображения, проходя по диагонали под углом 45° снизу слева вверх направо, как показано. В третьем типе пластины 12 пазы 14b (обозначенные пунктирными линиями) следуют параллельно продольной оси.

Пластины 12 собраны в пакет, где каждая из пластин 12 третьего типа (с продольными пазами 14b) расположена между пластиной с диагональными пазами 14 и пластиной с зеркальным отображением диагональных пазов 14а, и после сборки многих пластин 12 пакет завершают пустой прямоугольной пластиной. Пластины 12 спрессовывают вместе и подвергают тепловой обработке, чтобы осуществить диффузионное скрепление, или их спаивают вместе так, чтобы они были скреплены друг с другом. Гофрированная фольга из сплава Fecralloy 16 (показана только одна) толщиной 50 микрон, покрытая керамическим покрытием, пропитанным каталитическим материалом, соответствующей формы с гофрами высотой 5 мм, может быть вставлена в каждый такой диагональный паз 14 или 14а.

Более предпочтительно пары гофрированных покрытых катализатором листов фольги 16 с гофрами высотой около 2,4 мм собирают в пакет и вместе с плоскими покрытыми катализатором листами фольги между ними и скрепляют вместе точечной сваркой перед тем, как вставить их в пазы 14 или 14а.

Коллекторные камеры 18 приваривают к пакету вдоль каждой стороны, где каждый коллектор образует три отсека благодаря двум ребрам 20, которые также приварены к пакету. Ребра 20 расположены на одной трети пути вдоль длины пакета с каждой стороны и совпадают с кромкой 15 (или с частью пластины без пазов) в каждой пластине 12 с диагональными пазами 14 или 14а. Коллекторы хладагента 22 в форме прямоугольных колпаков наварены на пакет на каждом конце и соединены с продольными пазами 14b. В модификации (не показана) вместо каждого коллектора 18 с тремя отсеками могут быть три смежные коллекторные камеры, каждая из которых является прямоугольным колпаком, подобным коллектору 22. Внутри каждого из центральных отсеков коллекторов 18 имеются охлаждающие трубки 25, которые простираются на всю высоту пакета. В основании каждого из этих центральных отсеков находится выходной штуцер (не показан), через который может выходить жидкость, конденсирующаяся на трубках 25. Для использования реактор 10 располагают с пластинами 12 в практически горизонтальных плоскостях, так что охлаждающие трубки 25 являются практически вертикальными.

При использовании реактора 10 смесь окиси углерода и водорода подают в отсеки обоих коллекторов 18 на одном конце (левый конец, как показано) пакета, и таким образом газы, образованные при синтезе Фишера-Тропша, выходят через отсеки обоих коллекторов 18 справа, как показано. Путь потока для смеси, подаваемой в верхний левый отсек коллектора (как показано), проходит, например, через диагональные пазы 14 в нижний средний отсек коллектора и затем протекает через диагональные пазы 14а в других пластинах пакета в верхний правый отсек коллектора. Хладагент подают в коллектор 22 на том же конце пакета, чтобы поддерживать температуру в реакторе 10 на уровне около 210°С, так чтобы хладагент находился при своей самой низкой температуре в области, где выделение тепла имеет свой максимум во время первой стадии. Следовательно, потоки реагирующих газов и хладагента являются, по меньшей мере частично, параллельными. Целью является достичь изотермических условий по всему реактору 10; это преимущество минимизации риска любого блокирования парафинами (т.е. углеводородами с очень длинной углеводородной цепью) проточных каналов по направлению к выходу из реакционных каналов, если локальная температура падает ниже примерно 190°С. (Если происходит отложение парафинов, они могут быть удалены подъемом температуры хладагента на между 5 и 15°С и подачей богатого водородом хвостового газа через реактор. Скорость потока (объемная скорость) реакционных газов находится в интервале 1000-1500 ч-1, так, чтобы быть уверенными, что конверсия окиси углерода составляла только примерно 60% или меньше за время, за которое газы достигают средних отсеков коллекторов 18.

Трубки хладагента 25 снабжаются хладагентом с различной температурой так, чтобы они были холоднее, например, при 150°С (что ниже температуры кипения воды при давлении в реакторе). В результате водяной пар (и часть углеводородов с более длинной цепью) конденсируется на внешней поверхности охлаждающих трубок 25 и стекает по данным трубкам 25, чтобы выйти через выходной штуцер (не показан) на дне пакета. Это значительно снижает парциальное давление водяного пара в газовой смеси, которая поступает в следующий набор диагональных пазов 14 или 14а. Результатом является то, что синтез Фишера-Тропша происходит в две последовательные стадии, где на первой стадии газ протекает из входных отсеков коллекторов 18 в средние отсеки, и на второй стадии газ протекает из средних отсеков в выходные отсеки, и по меньшей мере часть водяного пара, образовавшегося на первой стадии, выводят из газового потока до того, как он входит во вторую ступень.

Должно быть ясно, что реактор 10 может быть модифицирован различными способами и что, в частности, пластины 12 могут быть различной толщины. Например, пластины 12, образующие диагональные пазы, или каналы, 14 и 14а, в которых протекает синтез Фишера-Тропша, могут быть толщиной 10 мм при глубине паза, или канала, 9 мм, тогда как пластины 12 с продольными пазами, или каналами, 14b для хладагента могут быть толщиной только 4 мм с глубиной паза, или канала, 3 мм. В таком случае гофрированная фольга 16 может быть заменена пакетом из, скажем, трех или четырех листов гофрированной фольги, которые могут быть скреплены вместе точечной сваркой так, чтобы общая высота составляла 9 мм. Такие более глубокие пазы дают преимущество, если образуется какой-то парафинистый материал, так как они меньше подвержены забивке. Каналы с глубиной больше чем примерно 2 мм улучшают объемные транспортные свойства гофрированной каталитической вставки 16; в случае синтеза Фишера-Тропша это делает возможным эффективный дренаж и удаление жидких продуктов, и транспорт реакционных газов к поверхности катализатора. Шаг или схема расположения гофрированных листов фольги 16 может варьироваться вдоль реакционных каналов 14 или 14а, чтобы регулировать каталитическую активность и, следовательно, дают возможность регулировать температуры или скорости реакции в различных точках реактора 10. Кроме того, диагональные пазы могут уменьшаться по ширине и, возможно, также по глубине вдоль их длины так, чтобы варьировать условия течения среды и коэффициенты тепло- или массопередачи.

Во время реакции синтеза объем газа уменьшается и путем соответствующего сужения каналов 14 скорость газа может поддерживаться по мере протекания реакции, чтобы поддерживать целевую конверсию. Альтернативным путем поддержания скорости газа является уменьшение числа проточных каналов, как показано на фиг.2, на которую сейчас делается ссылка. Фиг. 2 показывает вид, соответствующий таковому на фиг.1. Единственным различием является то, что диагональные каналы 14 (и 14а), образующие вторую ступень синтеза Фишера-Тропша, иначе говоря, каналы 14 (и 14а) между средним отсеком и правым отсеком коллекторов 18 разделены более широкими кромками 30 так, чтобы существовало только три таких канала в каждой пластине 12.

Должно быть также ясно, что модифицированный реактор может обеспечить больше стадий, например, являться трехступенчатым реактором Фишера-Тропша, где коллекторы 18 образуют четыре последовательных отсека на каждой стороне реактора, с конденсаторными трубками 25 в каждом из двух средних отсеков. Общая конверсия может быть практически такой же, например, две стадии с конверсией 60% и три стадии с конверсией 50% должны каждая обеспечить общую конверсию выше 80%.

Удаление водяного пара и низкокипящих углеводородов на трубках конденсатора 25 не только снижает парциальное давление водяного пара и таким образом подавляет окисление катализатора, но дает и дополнительный выигрыш удаления по меньшей мере части тех углеводородов, которые могут образовать слой жидкости на структуре катализатора. Любой такой жидкий слой тормозит контакт газовой смеси с частицами катализатора и замедляет диффузию получаемых углеводородов с частиц катализатора, так что удаление углеводородной жидкости минимизирует такие диффузионные сопротивления.

На фиг.1 и 2 показаны только четыре трубки конденсатора 25 в каждом отсеке, но должно быть ясно, что здесь может быть различное число трубок, например десять или более. Для улучшения теплопередачи каждая трубка 25 может быть снабжена ребрами, предпочтительно расположенными продольно, чтобы поток конденсированной жидкости по трубке 25 не затруднялся. На трубках не только конденсируется водяной пар, но и любые капельки жидкости, унесенные газовым потоком, стремятся столкнуться с поверхностью трубок 25 и таким образом удаляются из газового потока. В качестве альтернативы трубкам теплообменника 25 или другим теплообменным поверхностям может быть предложена распылительная конденсаторная система в средних отсеках коллекторов 18, которая может использовать в качестве охлаждающей среды рециркулирующие продукты синтеза Фишера-Тропша при примерно 150°С. Это может быть особо выгодно, если имеется риск парафинистых отложений, загрязняющих поверхности теплообмена.

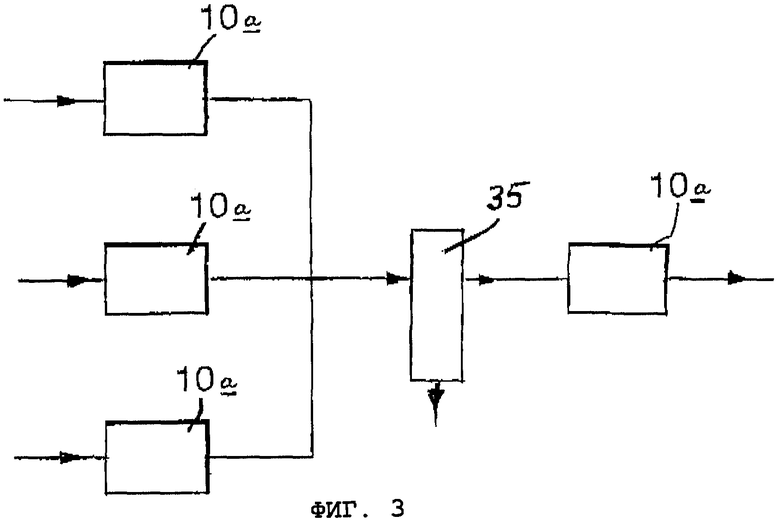

Альтернативно, охлаждение и конденсация могут проводиться отдельно и вне реактора. Например, три реактора 10а, аналогичные показанным на фиг.1, но без охлаждающих трубок 25 внутри коллектора, могут быть скомпонованы так, чтобы пропускать газовые потоки параллельно, причем конверсия СО удерживается ниже 65% регулированием температуры реакции и объемной скорости (фиг.3). Выходящие из трех реакторов 10а газы соединяются через коллектор с конденсаторной установкой 35 (то же, что и 25), в которой конденсируются водяной пар и жидкий углеводородный продукт. Оставшиеся газы с пониженным парциальным давлением воды могут быть затем поданы в такой же отдельный реактор 10а (опять-таки не содержащий внутри охлаждающих трубок 35), чтобы опять около 60% остаточного непрореагировавшего СО подверглось реакции синтеза. Уменьшение объема газа между первой стадией и второй ступенью благодаря тому, что большая часть газа подверглась синтезу и образовала жидкость, согласовано с уменьшением числа реакторных блоков с трех до одного так, чтобы поддержать высокую скорость потока.

Дополнительными преимуществами высокой скорости газового потока являются снижение вариации температуры по длине реакторных каналов путем содействия перераспределению тепла экзотермических реакций на поверхности катализатора в газовую фазу. Это также способствует уносу жидких продуктов реакции в газовый поток и поддержанию поверхности катализатора, свободной от парафинистых отложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА ДЛЯ ОБРАЗОВАНИЯ УГЛЕВОДОРОДОВ С БОЛЕЕ ДЛИННЫМИ ЦЕПЯМИ | 2005 |

|

RU2361900C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2002 |

|

RU2296003C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2006 |

|

RU2415701C2 |

| УСТАНОВКА И СПОСОБ КАТАЛИТИЧЕСКОГО СИНТЕЗА ФИШЕРА-ТРОПША | 2005 |

|

RU2375406C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2316530C2 |

| СПОСОБ, УСТАНОВКА И КОМПОЗИЦИЯ ДЛЯ ПРЕВРАЩЕНИЯ ПРИРОДНОГО ГАЗА В ВЫСОКОМОЛЕКУЛЯРНЫЕ УГЛЕВОДОРОДЫ ПОСРЕДСТВОМ МИКРОКАНАЛЬНОЙ ТЕХНОЛОГИИ | 2008 |

|

RU2461603C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВОГО ПРОДУКТА | 2012 |

|

RU2617499C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476583C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СОЛНЕЧНОЙ ЭНЕРГИИ В ХИМИЧЕСКУЮ И АККУМУЛИРОВАНИЕ ЕЕ В ВОДОРОДСОДЕРЖАЩИХ ПРОДУКТАХ | 2012 |

|

RU2520475C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ПРИРОДНОГО ГАЗА В ВЫСШИЕ УГЛЕВОДОРОДЫ | 2000 |

|

RU2247701C2 |

Изобретение относится к химическому процессу и к каталитическим реакторам, пригодным для применения при осуществлении процесса. Описан синтез Фишера-Тропша, осуществляемый с использованием компактного блока каталитического реактора (10), образующего каналы, в которых находится проницаемая для газа структура катализатора (16), где каналы простираются между коллекторами (18). Синтез протекает по меньшей мере в две стадии, поскольку реакторный блок обеспечивает по меньшей мере два последовательных канала (14, 14а) для синтеза Фишера-Тропша, соединенные коллектором, причем скорость течения газа через первый канал достаточно высока для того, чтобы не более 65% окиси углерода подвергалось конверсии. Газы охлаждаются в коллекторе между двумя стадиями так, чтобы конденсировался водяной пар, и затем проходят через второй канал с достаточно высокой скоростью потока для того, чтобы конверсии подвергалось не более 65% оставшейся окиси углерода. Технический результат - снижение парциального давления водяного пара и подавление окисления катализатора. 3 н. и 14 з.п. ф-лы, 3 ил.

| WO 03033131 A1, 24.04.2003 | |||

| ПРОЦЕСС ФИШЕРА-ТРОПША С МНОГОСТАДИЙНЫМ БАРБОТАЖНЫМ КОЛОННЫМ РЕАКТОРОМ | 1997 |

|

RU2178443C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

| СПОСОБ ОБРАБОТКИ СИГНАЛОВ В СИСТЕМЕ РАДИОПРИЁМНИКОВ | 2023 |

|

RU2824755C1 |

| US 4199523 A, 22.04.1980. | |||

Авторы

Даты

2007-11-20—Публикация

2003-11-27—Подача