Изобретение относится к нефтегазодобывающей промышленности, в частности к пенообразующим составам, и может быть использовано для глушения скважин при проведении ремонтных работ в условиях аномально низких пластовых давлений (АНПД), в том числе в скважинах с рыхлыми слабосцементированными пластами.

Анализ существующего уровня техники показал следующее:

- известна эмульсия для глушения скважин, рецептура которой имеет следующее соотношение компонентов, мас.%:

(см. патент РФ №2168003 от 25.06.1999 г. по кл. Е 21 В 43/12, опубл. в ОБ №15, 2001 г.).

Недостатками указанной эмульсии являются ее пониженные физико-химические параметры и технологические свойства. Это обусловлено следующими причинами: повышенная плотность эмульсии не позволяет ее применять для глушения скважин в различных горно-геологических условиях. Из-за высокого содержания газового конденсата, являющегося пеногасителем, данный состав технологической жидкости практически не вспенивается. Кроме того, снижению кратности пены способствует также ХОМ, выполняющий роль наполнителя. Его дополнительное количество образуется в эмульсии при взаимодействии хлорида кальция с кальцинированной содой, что положительно влияет на антифильтрационные и реологические показатели, несколько стабилизирует состав эмульсии. Карбамид, взаимодействуя с активными функциональными группами КССБ, может лишь незначительно повысить ее эмульгирующую способность, так как КССБ уже модифицирована формальдегидом и фенолом в процессе производства КССБ как товарного реагента, и реакционно-активных групп в КССБ для взаимодействия с карбамидом практически нет. КССБ обладает высокой сорбционной способностью и на поверхности цементирующего материала песчаных пород создает разуплотненный слой, что способствует протеканию ионообменных процессов в глине (при участии хлорида кальция) и изменению структуры продуктивного пласта. При контакте с рыхлыми породами КССБ, имеющая высокую сорбционную способность и обладающая “расклинивающим” действием по отношению к породе пласта, разуплотняет его структуру, создавая условия для взаимодействия водной фазы данного состава (раствора хлорида кальция) как с самим пластом, так и с насыщающими его пластовыми флюидами. Это приводит к снижению естественной проницаемости пласта.

Рецептура эмульсии предопределяет возможность взаимодействия хлорида кальция с пластовой жидкостью с образованием труднорастворимых осадков (например, при наличии в пластовой воде сульфат-иона), что приводит к повышению давления деблокирования пласта и нарушению его структуры, сопровождающемуся выносом песка или образованием глинисто-песчаных пробок в скважине. Кроме того, так как деблокирование пласта после глушения указанной эмульсией необходимо проводить при повышенной депрессии, возникает необходимость дополнительной кислотной обработки пласта. В результате присутствия в составе данной эмульсии минерального наполнителя ХОМ, выполняющего роль твердой фазы и кольматирующего поровое пространство пласта при разрушении пеноэмульсии, даже при обработке пласта кислотой с целью растворения мела восстановить проницаемость пласта до уровня, близкого к доремонтному, не представляется возможным. Это приводит к увеличению сроков освоения скважины и выхода ее на доремонтный режим эксплуатации;

- известен пенообразующий состав для глушения скважин, рецептура которого имеет следующее соотношение компонентов, мас.%:

причем соотношение в указанной смеси 1:0,5-2,0, а в качестве указанного пенообразователя он содержит реагент, выбранный из группы: лигносульфонат технический, конденсированная сульфит-спиртовая барда, ферро-хромлигносульфонат, лигназ в виде водного раствора плотностью 1130 кг/м3 (см. патент РФ №2208036 от 18.09.2001 г. по кл. С 09 К 7/08, Е 21 В 43/12, опубл. в ОБ №19, 2003 г.).

Недостатками указанного пенообразующего состава являются его пониженные физико-химические параметры и технологические свойства. Это обусловлено следующими причинами: пониженная кратность пены при сохранении ее удовлетворительной устойчивости к отделению водной фазы является следствием высокого содержания углеводородной жидкости в составе - до 31 мас.%, которая выполняет функцию стабилизатора, одновременно являясь пеногасителем. В связи с недостаточной кратностью пенообразующего состава не удается получить пену с минимальной плотностью, что необходимо для глушения скважин с рыхлыми слабосцементированными пластами в условиях АНПД с целью предупреждения их разрушения в случае применения блокирующих систем с более высокой, чем определяемая характеристикой пласта и горно-геологическими условиями скважины плотностью. Снижению кратности данного состава способствует и тот факт, что состав содержит раствор хлорида кальция довольно высокой плотности - до 1280 кг/м3. Нестабилизированный фазовый состав ввиду того, что используемые в качестве наполнителя ростки ячменя, как и любой наполнитель растительного происхождения, отличаются гидрофобными свойствами, так как содержат жиры. Поэтому их равномерное распределение в объеме гидрофильной дисперсионной среды указанного состава весьма проблематично и осуществляется в определенной степени благодаря адсорбции на их поверхности лигносульфонатов, гидрофобные концы которых ориентированы к частицам ростков ячменя, а гидрофильные - в водную среду. Благодаря этому наполнитель способен распределиться по объему жидкой фазы пены, хотя и неравномерно, что приводит к появлению отдельных незаблокируемых участков и возможности фильтрации жидкости из состава в пласт.

Применяемые в пенообразующем составе виды лигносульфонатов являются хорошими разрыхлителями горных пород как поверхностно-активные вещества (ПАВ) с высокой сорбционной способностью на поверхности раздела фаз. Поскольку все применяемые лигносульфонаты (кроме лигносульфонатов технических) представляют собой модифицированные поливалентными катионами или альдегидами (спиртами) формы, их активность к конденсационному влиянию катионов кальция (из присутствующего в составе хлорида кальция) незначительна. Поэтому существует вероятность взаимодействия хлорида кальция с пластовыми флюидами с образованием малорастворимых продуктов, кольматирующих пласт. В результате структура последнего изменяется, что может привести к повышению давления деблокирования, а при проведении работ в скважинах с рыхлыми слабосцементированными пластами - к пескопроявлениям и образованию глинисто-песчаных пробок в скважине. Как правило, при таких осложнениях коэффициент восстановления проницаемости продуктивного пласта не достаточно высокий. Это приводит к увеличению сроков освоения скважины и времени выхода на доремонтный режим эксплуатации и, как следствие, к снижению объемов добываемой продукции;

- известен пеноэмульсионный состав для глушения скважин, рецептура которого имеет следующее соотношение компонентов, мас.%:

(состав пересчитан из мас.ч. в мас.%: см. патент РФ №2205943 от 20.09.2001 г. по кл. Е 21 В 43/12, С 09 К 7/08, опубл. в ОБ №16, 2003 г.). В качестве ТМ состав содержит измельченные растительные отходы зерновых хлебов или зернобобовых, или масличных, или прядильных культур, или смеси трав однолетних и многолетних растений.

Недостатками указанного пеноэмульсионного состава являются его пониженные физико-химические параметры и технологические свойства. Это обусловлено следующими причинами: состав характеризуется недостаточно равномерным распределением наполнителя по объему пеноэмульсии, что обусловлено гидрофобным характером наполнителя - ТМ вследствие наличия на поверхности ее частиц жировой пленки, препятствующей смачиванию и пропитыванию наполнителя водным раствором дисперсионной среды. Имеющая низкую плотность ТМ по сравнению с плотностью дисперсионной среды, в которой находится в пеноэмульсии, не достаточно равномерно распределяется по столбу пены в скважине, что негативно сказывается на закупоривающей способности состава и снижает эффективность его применения в условиях АНПД.

Вследствие гидрофобного характера ТМ состав имеет недостаточно высокий показатель кратности пены, обусловленный гашением последней на поверхности частиц ТМ в результате наличия на них жировой пленки, что ограничивает применение состава в скважинах с рыхлыми слабосцементированными пластами.

Указанный пеноэмульсионный состав может оказывать неблагоприятное влияние на структуру пласта. В совокупности с “расклинивающим” (разрыхляющим) породу действием КССБ как ПАВ хлорид кальция в процессе физико-химического воздействия его на цементирующий материал рыхлых пород пласта - глину вытесняет катионы натрия из обменного комплекса, и глина превращается в кальциевую. Такая перестройка приводит к нарушению структуры слагающей стенки скважины рыхлой породы, изменению ее естественной проницаемости.

Взаимодействие хлорида кальция с пластовой жидкостью приводит к образованию продуктов реакций, объем которых в несколько раз превышает объем исходных соединений (например, образование гипса при наличии в пластовой воде сульфат-иона). Происходит частичная кольматация пласта, обусловливающая необходимость повышения давления его деблокирования после завершения ремонтных работ, в результате чего появляется вероятность возникновения пескопроявлений и образования в скважине глинисто-песчаных пробок. Коэффициент восстановления проницаемости продуктивного пласта снижается, что сокращает срок освоения скважины и время ее выхода на доремонтный режим эксплуатации;

- в качестве прототипа взят пенообразующий состав для глушения скважин, рецептура которого имеет следующее соотношение компонентов, мас.%:

(см. патент РФ №2152973 от 26.05.1998 г. по кл. С 09 К 7/08, опубл. в ОБ №20, 2000 г.).

Недостатками указанного пенообразующего состава являются его пониженные физико-химические параметры и технологические свойства. Это обусловлено следующими причинами: недостаточно равномерное распределение наполнителя - торфа - по объему пенообразующего состава обусловлено его большой влагоемкостью, в результате чего нарушается стабильность состава. При этом более легкая дисперсная фаза - углеводородная жидкость - в виде масляных капель отличается по плотности от второй дисперсной фазы - торфа, - пропитанного водным раствором хлорида кальция. Происходящее во времени за счет разности плотностей перераспределения дисперсных фаз в объеме пенообразующей жидкости не обеспечивает его достаточно стабильного фазового состава и приводит к снижению эффективности применения в условиях АНПД.

Образующаяся из указанного состава пена имеет низкий показатель кратности, что обусловлено действием КОФС, состоящего из спиртов (фурфурилового и диолов), являющихся пеногасителями и дестабилизаторами псевдоэмульсионных пленок. Поэтому при вспенивании состава образуется низкократная пена с повышенной плотностью, что снижает эффективность применения состава при глушении скважин с АНПД и рыхлыми слабосцементированными пластами.

Из-за низкой скорости формирования фильтрационного барьера часть дисперсионной среды состава проникает в пласт, снижая его фазовую проницаемость, что приводит к увеличению времени освоения скважины и выхода на доремонтный режим эксплуатации.

К недостаткам состава относится также способность КССБ и хлорида кальция к физико-химическому взаимодействию с цементирующим материалом рыхлых пород. Влияние хлорида кальция на рыхлую слабосцементированную породу пласта обусловлено следующим: хлорид кальция взаимодействует с пластовой жидкостью с образованием труднорастворимых осадков (например, при наличии в пластовой воде сульфат-иона), что приводит к повышению давления деблокирования пласта и нарушению его структуры, сопровождающемуся выносом песка или образованием глинисто-песчаных пробок в скважине. Результатом является снижение коэффициента восстановления проницаемости продуктивного пласта.

Активность КССБ снижена за счет модифицирующего действия КОФС. Однако, поскольку содержание КОФС в составе незначительно, “расклинивающее” действие КССБ на цементирующий материал рыхлых пород пласта продолжает иметь место, что приводит к изменению структуры пласта за счет физико-химического взаимодействия состава с цементирующим материалом рыхлых пород и, как следствие, снижает естественную проницаемость пласта.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему:

улучшаются физико-химические параметры пенообразующего состава:

- стабилизируется фазовый состав за счет равномерного распределения наполнителя растительного происхождения, что повышает эффективность применения состава в условиях АНПД;

- повышается кратность пены, что позволяет расширить диапазон применения состава в различных горно-геологических условиях;

- уменьшается физико-химическое взаимодействие пенообразующего состава с цементирующим материалом рыхлых пород пласта, что предотвращает снижение его естественной проницаемости;

улучшаются технологические свойства пенообразующего состава:

- снижается давление деблокирования пласта после проведения ремонтных работ, что предотвращает пескопроявление и образование глинисто-песчаных пробок в скважине;

- повышается коэффициент восстановления проницаемости продуктивного пласта, что сокращает срок освоения скважин и время выхода на доремонтный режим эксплуатации, способствует добыче дополнительного объема газа.

Технический результат достигается с помощью известного пенообразующего состава для глушения скважин, состоящего из углеводородной жидкости, смеси ПАВ, одним из компонентов которой является водный раствор лигносульфонатного реагента 25%-ной концентрации, наполнителя растительного происхождения и водного раствора хлорида кальция 20%-ной концентрации, который в качестве лигносульфонатного реагента содержит лигносульфонат технический порошкообразный (ЛСТП), в качестве другого компонента смеси ПАВ - гексаметилентетрамин, а в качестве наполнителя растительного происхождения - торф или ТМ, при следующем соотношении компонентов, мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,01-0,03 соответственно. В качестве ТМ он содержит измельченные растительные отходы зерновых хлебов или зернобобовых, или масличных, или прядильных культур, или смеси трав однолетних и многолетних растений.

Заявляемый состав соответствует условию “новизны”.

ЛСТП используют по ТУ 13-0281036-15-90, гексаметилентетрамин - по ГОСТ 1381-73, ТМ - по ГОСТ 18691-88, в качестве углеводородной жидкости применяют дизельное топливо или газовый конденсат - по ГОСТ 305-82, хлорид кальция - по ГОСТ 4460-77.

Торф представляет собой органогенную породу, образованную скоплением остатков растений, подвергшихся неполному разложению в условиях болот при затрудненном доступе воздуха и большой влажности. Сухое вещество торфа состоит из не полностью разложившихся растительных остатков, продуктов разложения растительных тканей в виде частиц или агрегатов перегноя (гумуса), минеральных веществ. Содержание органического компонента в торфе составляет 80-99% на сухое вещество, гуминовых соединений в органическом компоненте - в пределах 16-86%.

Торф содержит (кроме гуминовых) комплекс различных органических соединений: гемицеллюлозу, смесь высокомолекулярных полимеров целлюлозы, органоминеральные вещества с гидрофильными и гидрофобными компонентами, крахмал и пектиновые вещества, битумы, лигнин, а также низкомолекулярные соединения. Гидрофильные компоненты торфа содержат активные функциональные группы: карбоксильную (СООН), гидроксильную (ОН), карбонильную (С=О), фенольную (С6Н6ОН), аминную (NН2) и другие. Эти группы могут взаимодействовать друг с другом через водородные связи, а также через одну или несколько молекул воды, через поливалентные катионы. Гидрофобная составляющая торфа представлена, в основном, битумами.

ТМ готовят из растительных отходов зерновых хлебов или зернобобовых, или масличных, или прядильных культур, или смеси трав однолетних и многолетних растений, богатых протеином и клетчаткой. Для приготовления ТМ могут быть также использованы солома и мякина.

Основной состав сырья для приготовления ТМ следующий, мас.%: протеин 4,4-16,9; жир 1,3-7,5; клетчатка 26,4-42,9; безазотистые экстрактивные вещества 36,2-48,7; зола 7,5-16,5 (см. Состав и питательность кормов: Справочник / И.С.Шумилин, Г.П.Державина, А.М.Артюшин и др.; Под ред. И.С.Шумилина. - М.: Агропромиздат. - 1986. - 303 с.).

В таблице приведен основной химический состав ТМ, приготовленной из различных сельскохозяйственных культур и их отходов.

Исходное сырье для приготовления ТМ из сельскохозяйственных культур или их отходов предварительно измельчается в сечку с размером частиц до 100 мм в агрегатах типа ИК-3, ИГК-30А, РСС-6 и др. Затем измельченная масса с размером частиц от 20 до 100 мм поступает в универсальные мельницы или дробилки типа АВМ, МДУ и др., где измельчается до степени помола с остатком на сите (размер ячейки 3 мм) не более 5%.

Наличие в пенообразующем составе частиц наполнителя растительного происхождения - торфа или ТМ ряда органических соединений с различными функциональными группами обусловливает реализацию коллоидно-физических свойств образующейся дисперсной системы.

Совместное применение используемых компонентов способствует получению заявляемого пенообразующего состава, обладающего улучшенными физико-химическими параметрами и технологическими свойствами, обеспечивающими эффективность глушения скважин в условиях АНПД в процессе проведения ремонтных работ, в том числе в скважинах с рыхлыми слабосцементированными пластами. Это обусловливается следующими процессами.

В водной дисперсионной среде пенообразующего состава торф находится в виде частиц шарообразной, овальной и волокнистой формы, и процесс образования коллоидно-дисперсных структур имеет сложный характер. Межмолекулярные силы взаимодействия частиц торфа проявляются как результат взаимодействия флуктуации электромагнитного поля. Взаимодействие между макромолекулами органических веществ осуществляется через молекулы воды, а также посредством водородной связи (это же относится и к ТМ, имеющей сходный с торфом химический состав). При наличии поливалентных катионов в дисперсионной среде, в которой находятся указанные наполнители растительного происхождения, - торф или ТМ, имеют место гетерополярные взаимодействия (сшивка их макромолекул): появляются надмолекулярные образования и органоминеральные комплексы, которые могут объединяться в ассоциаты (агрегаты) различной компактности. При этом фазовая (агрегативная) стабильность состава снижается.

Макромолекулы ЛСТП представляют собой неупорядоченные ветвистые спирали с различной степенью уплотнения. Низкомолекулярные фракции, как правило, имеют линейный характер. Отчетливая полидисперсность, наличие заряда, высокая степень диссоциации указывают, что преимущественное значение имеют сильно ассоциированные высокогидрофильные полиионы. Строение их в виде ароматических цепей с включенными в них функциональными группами определяет дипольный характер, поверхностную активность, высокую адсорбционную и реакционную способность ЛСТП.

Применяемый в составе водный раствор ЛСТП 25%-ной концентрации с рН=4,5 активно взаимодействует с гексаметилентетрамином, имеющим щелочной характер. При этом происходит разветвление цепей низкомолекулярных фракций ЛСТП линейного характера. С другой стороны, гексаметилентетрамин, омыляя жиры на поверхности частиц ТМ или взаимодействуя с гуминовыми кислотами торфа, изменяет свойства поверхностного слоя частиц их таким образом, что они становятся адаптированными к водной фазе дисперсионной среды. При этом кратность пены, полученной из заявляемого пенообразующего состава, увеличивается благодаря гексаметилентетрамину за счет снижения с его помощью отрицательного влияния гидрофобной поверхностной пленки частиц торфа или ТМ на способность заявляемого состава вспениваться. Повышенная кратность пены позволяет расширить диапазон применения заявляемого пенообразующего состава и использовать его для глушения скважин в условиях АНПД при низких значениях коэффициентов аномальности (до 0,5).

Поверхность частиц ТМ из гидрофобной становится гидрофильной, а торфа - более сорбционновосприимчивой к ЛСТП (через связку с гексаметилентетрамином), чем к адсорбции и поглощению хлорида кальция. Кроме того, при действии гексаметилентетрамина происходит несложная химическая активация торфа, обязательным элементом которой является поверхностный щелочной гидролиз, в результате чего частицы торфа становятся агрегативно устойчивыми и способными образовывать внутреннюю структуру. За счет этих процессов происходит более равномерное распределение наполнителей - торфа или ТМ по объему, что приводит к стабилизации фазового состава и повышает эффективность применения пенообразующего состава в условиях АНПД.

Функциональные группы ЛСТП низкомолекулярных фракций, прореагировавшие с гексаметилентетрамином, в результате своей высокой сорбционной способности на поверхности частиц торфа или ТМ и капель углеводородной жидкости обусловливают равномерное распределение ЛСТП по поверхности дисперсной фазы. При этом ПАВ на основе лигносульфонатов, провзаимодействовавших с гексаметилентетрамином, адсорбируются на поверхности капель углеводородной жидкости, ориентируясь гидрофобными концами в сторону последней, а гидрофильными - в водный раствор. Такие глобулы упрочняют окружающие воздушные пузырьки поверхностные слои адсорбционной пленки, способствуя в результате действия электростатических сил их более равномерному распределению по объему образовавшейся пены, что также способствует стабилизации ее фазового состава. Таким образом, положительное действие гексаметилентетрамина на низкомолекулярные фракции ЛСТП заключается в том, что улучшается структура и стабилизируется фазовый состав многокомпонентного пенообразующего состава с одной стороны, и снижается “расклинивающее” действие ЛСТП как ПАВ на цементирующий материал рыхлых пород пласта - с другой, что значительно уменьшает взаимодействие других компонентов пенообразующего состава с породой и пластовыми флюидами, способствует уменьшению коэффициента изменения структуры и, следовательно, снижению естественной проницаемости пласта. Последнее обусловлено следующими процессами.

Функциональные группы ЛСТП высокомолекулярных фракций практически не связаны (кроме прореагировавшей с гексаметилентетрамином части линейного характера), что предопределяет возможность их взаимодействия с реакционноспособными ингредиентами пенообразующего состава. Так, при взаимодействии ЛСТП с хлоридом кальция, являющимся одним из компонентов пенообразующего состава, происходит укрупнение их молекул, обусловленное конденсирующим действием поливалентных катионов (Са2+). При этом появляется новая коллоидальная фаза, которая, в результате адсорбции на поверхности воздушных пузырьков, образующихся от вспенивания состава, способствует увеличению прочности поверхностного адсорбционного слоя и повышению стабильности пузырьков. В результате этого, а также адсорбции ЛСТП на торфе или ТМ посредством гексаметилентетрамина по вышеописанному механизму, сорбционная способность и реакционная активность ЛСТП как ПАВ по отношению к цементирующему материалу рыхлых пород пласта резко снижается. “Расклинивающее” (разрыхляющее) действие ЛСТП на продуктивный пласт и физико-химическое взаимодействие с ним ЛСТП уменьшаются. Связанный с ЛСТП хлорид кальция, в свою очередь, не оказывает отрицательного влияния на структуру пласта за счет возможного взаимодействия с пластовыми флюидами, содержащими сульфат - ионы, по реакции

СаСl2+SO

Образующийся в результате реакции двуводный сульфат кальция (гипс) - малорастворимое соединение - кольматирует поровое пространство пласта и приводит к возникновению объемных напряжений.

В совокупности описанные выше процессы взаимодействия компонентов заявляемого пенообразующего состава предотвращают возможность указанного негативного влияния, что приводит к снижению коэффициента изменения структуры керна (см. акт испытаний) и обуславливает сохранение естественной проницаемости пласта.

Соотношение компонентов в заявляемом пенообразующем составе подобрано таким образом, чтобы несвязанные функциональные группы ЛСТП практически полностью могли прореагировать с хлоридом кальция, что исключает его отрицательное влияние на продуктивный пласт в части взаимодействия с пластовыми водами и возможной при этом кольматации пласта продуктами реакций. Кроме того, частицы применяемых наполнителей растительного происхождения за счет модифицирующего действия гексаметилентетрамина имеют более слабую адгезию к породе пласта, слипания отдельных волокон и концентрации их в виде пробок в поровом пространстве пласта не происходит. В результате давление деблокирования пласта после проведения ремонта в скважине снижается. В условиях рыхлых слабосцементированных пород пластов это предотвращает пескопроявление из скважины и образование в ней глинисто-песчаных пробок.

При продавливании в пласт пенообразующего состава его блокирующие свойства реализуются благодаря образованию в порах и каналах пласта сетчатой структуры из волокон и отдельных частиц торфа или ТМ, ячейки которой заполнены пеноэмульсией (пузырьками воздуха и каплями углеводородной жидкости, распределенными в водном растворе ЛСТП и хлорида кальция). Частицы торфа или ТМ, обладающие достаточной прочностью и эластичностью, удерживаются на неровной поверхности породы за счет волокнистых образований и способности цепляться за шероховатости и выступы породы по мере продвижения в пласт. Образующийся при этом сетчатый каркас имеет свойство „обратного клапана": выдерживает достаточно высокие перепады давления на пласт, то есть в направлении закачки пенообразующего состава, но легко удаляется из пласта при незначительных депрессиях (до 300 кПа), что исключает возможность дилатансии, в результате которой может быть снижена естественная проницаемость продуктивного пласта.

В совокупности вышеуказанные технологические свойства пенообразующего состава повышают коэффициент восстановления проницаемости продуктивного пласта (см. акт испытаний). При этом сокращаются сроки освоения скважин и время их выхода на доремонтный режим эксплуатации, увеличивается объем добываемого газа.

Таким образом, достижение технического результата от применения заявляемого состава для глушении скважин с АНПД, в том числе скважин с рыхлыми слабосцементированными пластами, обусловлено совокупностью коллоидно-физических свойств пенообразующего состава, реализующихся благодаря его рецептуре и количественному соотношению компонентов, обеспечивающих стабилизацию фазового состава, уменьшению физико-химического взаимодействия с цементирующим материалом рыхлых пород пласта и улучшению технологических свойств. Благодаря волокнистому строению используемых наполнителей растительного происхождения образуется прочный армирующий каркас и состав не проникает в пласт на большую глубину даже при условии высокой проницаемости пласта. Это в значительной степени облегчает удаление состава из пласта при деблокировании в процессе завершения ремонтных работ и является одним из основных условий восстановления его фильтрационно-емкостных свойств.

Содержание в составе водного раствора ЛСТП 25%-ной концентрации в количестве менее 17 мас.%., гексаметилентетрамина менее 0,17 мас.%, углеводородной жидкости менее 12 мас.% и наполнителя растительного происхождения менее 3 мас.% не обеспечивает образования пенной системы с требуемыми технологическими параметрами.

Содержание в составе водного раствора ЛСТП 25%-ной концентрации в количестве более 21 мас.%., гексаметилентетрамина более 0,63 мас.%, углеводородной жидкости более 14 мас.%. и наполнителя растительного происхождения более 6 мас.% нецелесообразно, т.к. существенного повышения технологических свойств состава не происходит.

Применение в составе гексаметилентетрамина, взятом в соотношении мас.ч. к водному раствору ЛСТП 25%-ной концентрации менее 0,01:1 соответственно, не обеспечивает реализации коллоидно-физических свойств пенообразующей жидкости в отношении ее кратности, стабилизации фазового состава, влияния на продуктивный пласт как со стороны взаимодействия с ним, так и с пластовыми флюидами (повышается коэффициент изменения структуры), а также приводит к снижению коэффициента восстановления проницаемости продуктивного пласта.

Применение в составе гексаметилентетрамина, взятом в соотношении мас.ч. к водному раствору ЛСТП 25%-ной концентрации более 0,03:1 соответственно, не обеспечивает повышения технологических свойств состава, поэтому экономически нецелесообразно.

Таким образом, согласно вышесказанному предлагаемым пенообразующим составом обеспечивается достижение заявляемого технического результата.

Анализ изобретательского уровня показал следующее.

Известно использование гексаметилентетрамина (уротропина):

- в качестве восстановителя в гелеобразующем составе для изоляционных работ в скважине с целью улучшения его технологических параметров при одновременном увеличении сроков гелеобразования при температурах до 120° С (см. а.с. СССР №1730432 от 24.02.1989 г. по кл. Е 21 В 33/138, опубл. в ОБ №16, 1992 г.);

- в качестве сшивающего агента: в вязкоупругом составе с целью улучшения изолирующих и прочностных свойств состава (см. а.с. СССР №1452938 от 17.03.1987 г. по кл. Е 21 В 33/138, опубл. в ОБ №3, 1989 г.); в гелеобразующей композиции для регулирования фронта заводнения продуктивного пласта в смеси с хромсодержащими веществами с целью повышения прочности геля (см. патент РФ №2112137 от 18.06.1996 г. по кл. Е 21 В 43/22, опубл. в ОБ №15, 1998 г.); в вязкоупругом составе для изоляционных работ в скважинах с целью улучшения технологических качеств состава - увеличение прочности, снижение усадки и замедление скорости термической деструкции (см. патент РФ №2147672 от 26.10.1998 г. по кл. Е 21 В 33/138, 43/22, опубл. в ОБ №11, 2000 г.); в составе для регулирования разработки нефтяных месторождений с целью повышения эффективности состава за счет улучшения реологических свойств (см. а.с. СССР №1809000 от 05.06.1991 г. по кл. Е 21 В 33/138, 43/22, опубл. в ОБ №14, 1993 г.);

- в составе для повышения нефтеотдачи пластов с целью расширения области применения последнего для пластов с низкой пластовой температурой ниже 60° С, и улучшения фильтрационных характеристик состава (см. патент РФ №2066743 от 08.02.1993 г. по кл. Е 21 В 43/22, опубл. в ОБ №26, 1996 г.);

- в тампонажном растворе для цементирования нефтяных и газовых скважин с целью повышения предела прочности цементного камня и увеличения сроков схватывания (см. а.с. СССР №1033710 от 12.04.1982 г. по кл. Е 21 В 33/138, опубл. в ОБ №29, 1983 г.);

- в способе приготовления эмульсионной промывочной жидкости с целью снижения температуры процесса приготовления (см. а.с. СССР №1308611 от 29.10.1985 г. по кл. С 09 К 7/02, опубл. в ОБ №17, 1987 г.); в буровом растворе с целью снижения коррозионной активности последнего по отношению к стальному оборудованию в условиях сероводородной агрессии (см. а.с. СССР №1257083 от 04.12.1984 г. по кл. С 09 К 7/00, опубл. в ОБ №34, 1986 г.);

- в самогенерирующейся пенной системе для освоения скважин с целью самогенерации системы при любой положительной температуре (см. а.с. СССР №1035201 от 01.02.1982 г. по кл. Е 21 В 43/25, опубл. в ОБ №30, 1983 г.);

- в качестве катализатора в способе получения реагента для обработки буровых растворов с целью сокращения продолжительности процесса при одновременном уменьшении расхода реагента (см. а.с. СССР №1252330 от 04.12.1984 г. по кл. С 09 К 7/02, опубл. в ОБ №31, 1986 г.);

- в пенообразующем составе в композиции с сульфонолом для очистки скважин от песчаных пробок с целью повышения пенообразующих свойств состава (см. а.с. СССР №1559119 от 10.03.1987 г. по кл. Е 21 В 43/00, опубл. в ОБ №15, 1990 г.). Указанный состав содержит уротропин в очень больших количествах (6-10 мас.%), что в 35-156 раз превышает его содержание в заявляемом пенообразующем составе, в котором не сам уротропин является пенообразователем, а повышение кратности пены является следствием взаимодействия уротропина (0,17-0,63 мас.%) с жирами поверхностной пленки торфа или ТМ, которая препятствует вспениванию состава, так как жиры являются пеногасителями.

Представляет интерес жидкость для гидравлического разрыва пласта, которая может быть использована и в качестве жидкости для глушения скважины, содержащая лигносульфонаты технические, модифицированные гексаметилентетрамином и карбамидом (см. патент РФ №2138633 от 17.03.1998 г. по кл. Е 21 В 43/26, опубл. в ОБ №27, 1999 г.). Указанная жидкость не может применяться для глушения скважин с рыхлыми слабосцементированными пластами, поскольку имеет высокую плотность (1210-1230 кг/м3), что недопустимо для условий АНПД. Кроме того, используемые в составе лигносульфонаты технические, модифицированные гексаметилентетрамином и карбамидом, представляют собой готовый товарный продукт, в котором макромолекулы солей лигносульфоновых кислот посредством активных функциональных групп связаны гексаметилентетрамином и карбамидом в высокомолекулярные комплексные соединения. В результате этого уменьшается возможность взаимодействия функциональных групп лигносульфонатов с катионами поливалентных металлов, обеспечивающего благодаря их конденсирующему действию образование новой коллоидной фазы с высокой сорбционной активностью к углеводородным средам, что необходимо для применения реагента в составах пенообразующих жидкостей, содержащих конденсат или дизельное топливо и наполнителя растительного происхождения. В этой связи применение товарного продукта - лигносульфонатов технических, модифицированных гексаметилентетрамином и карбамидом, для получения пенообразующих жидкостей с высокими технологическими показателями нецелесообразно.

Жидкость обладает некоторой ингибирующей способностью по отношению к набухающим глинистым породам, в основном, благодаря содержанию в нем хлорида калия, в то время как ингибирующее действие модифицированных лигносульфонатов весьма незначительно, так как амиды лигносульфоновых кислот (продукты взаимодействия последних с карбамидом) не устойчивы в минерализованных растворах и могут гидролизоваться с выделением аммиака.

Известно применение смеси алифатических аминов (в виде оснований) в качестве ингибитора разупрочнения и диспергирования пород, слагающих стенки скважин, в среде бурового раствора в процессе бурения (см. а.с. СССР №861387 от 25.12.1979 г. по кл. С 09 К 7/02, опубл. в ОБ №33, 1981 г.).

Известно использование лигносульфонатов технических наряду с хлоридом кальция:

- в составе для приготовления технологических жидкостей с целью обеспечения понижения температуры застывания состава, снижения глубины проникновения его в пласт и обеспечения его термостабильности при закачке состава в призабойную зону скважины с высокими пластовыми температурами (см. патент РФ №2005762 от 13.05.1992 г. по кл. С 09 К 7/02, опубл. в ОБ №1, 1994 г.);

- в структурированном составе для ремонта скважин с целью придания составу значений статического напряжения сдвига и способности к декольматации призабойной зоны пласта от окислов железа с одновременным предупреждением их осаждения из состава, а также повышения вязкости состава и снижения его фильтрации (см. патент РФ №2044754 от 29.03.1993 г. по кл. С 09 К 7/04, Е 21 В 43/26, опубл. в ОБ №27, 1995 г.);

- в способе разработки нефтяных месторождений с целью перераспределения фильтрационных потоков в обводненных пластах и вовлечения в разработку зон с высокой нефтенасыщенностью более полно извлекать нефть из неоднородных пластов (см. патент РФ №2127802 от 22.07.1997 г. по кл. Е 21 В 43/22, опубл. в ОБ №8, 1999 г.);

- в эмульсионном составе для гидравлического разрыва пласта (и также для глушения) в качестве понизителя фильтрации - лигносульфонат технический с целью снижения потерь давления на трение при сохранении высокого качества эмульсионного состава как жидкости для гидроразрыва: высокой вязкости, пескоудерживающей способности, низкой фильтрации, а также регулируемой деструкции (см. патент РФ №2097547 от 19.09.1996 г. по кл. Е 21 В 43/26, опубл. в ОБ №33, 1997 г.);

- в способе химической обработки глинистых буровых растворов используют жидкие технические лигносульфонаты, модифицированные хромпиком в щелочной среде, а в качестве гуматного компонента - торф для достижения широкого общеулучшающего эффекта качеств глинистых буровых растворов: оптимизация их смазочных (противоприхватных), ингибирующих, фильтрационных и реологических свойств при одновременном снижении трудоемкости и стоимости химической обработки (см. патент РФ №2134283 от 03.09.1997 г. по кл. С 09 К 7/02, опубл. в ОБ №22, 1999 г.).

Не выявлены по имеющимся источникам известности технические решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого изобретения по заявляемому техническому результату.

Заявляемый состав соответствует условию “изобретательского уровня”.

Более подробно сущность заявляемого изобретения описывается следующими примерами.

В промысловых условиях проводят глушение на скважине №686 Северо-Ставропольского ПХГ.

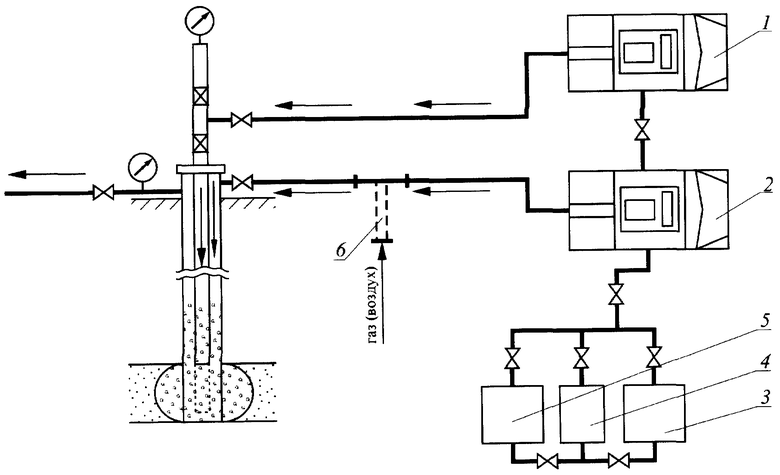

Для глушения скважины необходимо приготовить 6 м3 пенообразующего состава. Для этого используют два цементировочных агрегата ЦА-320 - 1 и 2, три емкости - 3, 4 и 5 замкнутого цикла.

На чертеже представлена схема обвязки скважины при глушении в условиях АНПД.

В емкости 3 объемом 10 м готовят 3,6 м или 4238 кг водного раствора хлорида кальция 20%-ной концентрации. Для этого 850 кг хлорида кальция растворяют при перемешивании с помощью ЦА-320 в 3398 л воды. В емкости 5 объемом 10 м готовят 1,2 м или 1320 кг (19 мас.%) водного раствора ЛСТП 25%-ной концентрации плотностью 1100 кг/м3. Для этого 330 кг порошкообразного ЛСТП растворяют в 990 л воды при периодическом перемешивании насосом ЦА-320, затем добавляют 26,4 кг (0,38 мас.%) гексаметилентетрамина. Выдерживают в течение 1 суток для полного растворения ЛСТП. Емкость 4 объемом 3 м3 служит для хранения 1,2 м3 или 996 кг (14 мас.%) дизельного топлива плотностью 830 кг/м3 и приготовления эмульсии с последующим смешиванием ее с ТМ. Затем в емкость 5 из емкости 4 приливают дизельное топливо, смесь перемешивают, используя ЦА-320 до получения устойчивой эмульсии. С помощью ЦА-320 из емкости 5 полученную эмульсию перекачивают в приготовленный ранее в отдельном резервуаре 3 водный раствор хлорида кальция 20%-ной концентрации.

Заключительный этап приготовления пенообразующего состава для глушения производят в емкости 3.

Как только в смеси будут отмечены первые признаки вспенивания, в нее вводят при постоянном перемешивании 356 кг (5 мас.%) ТМ из соевой соломы, измельченной до степени помола с остатком на сите (размер ячейки 3 мм) не более 5%. Смесь перемешивают до получения готовой к применению однородной дисперсии ТМ в пенообразующей жидкости.

Нагнетание полученной пенообразующей жидкости с травяной мукой в скважину осуществляют под давлением 2,35 МПа, превышающим давление газа на устье ЦА-320, через включаемый в обвязку трубного или затрубного пространства жидкостногазовый эжектор ЭЖГ 1-С-4.5 6 с целью аэрации дисперсии ТМ и образования пенообразующего состава.

После глушения скважины пенообразующим составом проводят ремонтные работы. По их окончании продуктивный пласт деблокируют при депрессии 250 кПа, а затем производят освоение скважины двухфазной пеной, плавно снижая противодавление на пласт до получения притока газа.

В результате применения пенообразующего состава время освоения скважины (вызова притока газа) сокращается до 2 часов, а выхода на доремонтный режим эксплуатации - с 30 до 2 суток.

Пример 1 (лабораторный).

Готовят 1000 г пенообразующего состава: к 191 мл водного раствора ЛСТП 25%-ной концентрации (ρ =1100 кг/м3), что составляет 21 мас.%, добавляют 2,1 г (0,21 мас.%) гексаметилентетрамина и перемешивают в течение 15 минут до его полного растворения, после чего приливают 157 мл дизельного топлива (ρ =830 кг/м3), что составляет 13 мас.% и 532 мл водного раствора хлорида кальция 20%-ной концентрации (ρ =1180 кг/м3), что составляет 62,79 мас.%. После перемешивания и появления признаков вспенивания в полученную смесь жидкостей вводят 30 г (3 мас.%) торфа и затем тщательно перемешивают. Причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,01.

Полученный состав (50% его объема) нагнетают в керн при максимально выдерживаемом пенообразующим составом (без срывов) перепаде давления и оставляют на 24 часа, по истечении которых определяют его блокирующие свойства по давлению прорыва пенного экрана и обратной промывкой керна - давление деблокирования. Остальную часть пенообразующего состава используют для определения кратности и оценки стабильности фазового состава.

Стабильность фазового состава (агрегативная устойчивость) в статическом состоянии определяют следующим образом. Приготовленный пенообразующий состав заливают в два мерных цилиндра по 250 мл каждый. Для предотвращения влияния на пену внешней среды и испарения жидкости мерные цилиндры сверху накрывают целлофановой пленкой, которую укрепляют эластичным резиновым кольцом и оставляют в покое на 1 сутки.

По истечении этого времени по делениям на стенках цилиндров измеряют объемы, занимаемые всплывшими на поверхность или осевшими на дно частицами наполнителя. Стабильность фазового состава характеризует способность пенообразующего состава удерживать наполнитель по высоте столба пены без расслаивания или выделения его как твердой фазы из пены. Стабильность фазового состава определяют как отношение объема пены с равномерно распределенным наполнителем к первоначальному объему пены с наполнителем, которое рассчитывают по формуле

где Сф.с. - стабильность фазового состава, %;

V1 - первоначальный объем пены с наполнителем, мл;

V2 - объем пены с отделившимся (неравномерно распределенным) наполнителем, мл.

По результатам определения Сф.с. пенообразующего состава, полученным в двух цилиндрах, подсчитывают среднее арифметическое значение этого показателя.

В фильтрат, полученный из состава в течение 24 часов после определения блокирующих свойств, помещают образец керна, содержащий около 20% глины, и через 1 сутки определяют коэффициент изменения его структуры по отношению приращения высоты образца керна после испытаний к его высоте до испытаний. Испытания проводят с использованием прибора ПНЗ-2 конструкции Д.И.Знаменского в соответствии с общепринятой методикой (см. Чаповский Е.Г. Лабораторные работы по грунтоведению и механике грунтов. М., Недра, 1975. - 304 с.).

Пенообразующий состав имеет следующие физико-химические параметры: кратность - 3,0; стабильность фазового состава - 95%, а также технологические свойства: давление прорыва пенного экрана (блокирующие свойства) - 13 МПа, давление деблокирования - 170 кПа, коэффициент изменения структуры керна - 5,1%; коэффициент восстановления проницаемости керна - 0,86.

Пример 2.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,02 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 3,4, стабильность фазового состава 96%, а также технологические свойства: давление прорыва пены - 13 МПа, давление деблокирования - 165 кПа, коэффициент изменения структуры - 4,4%, коэффициент восстановления проницаемости - 0,87.

Пример 3.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,03 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 3,8, стабильность фазового состава 98%, а также технологические свойства: давление прорыва пены - 14 МПа, давление деблокирования - 150 кПа, коэффициент изменения структуры - 3,9%, коэффициент восстановления проницаемости - 0,87.

Пример 4.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,01 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 2,7, стабильность фазового состава 93%, а также технологические свойства: давление прорыва пены - 12 МПа, давление деблокирования - 175 кПа, коэффициент изменения структуры - 5,0%, коэффициент восстановления проницаемости - 0,85.

Пример 5.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,02 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 2,8, стабильность фазового состава 95%, а также технологические свойства: давление прорыва пены - 14 МПа, давление деблокирования - 165 кПа, коэффициент изменения структуры - 4,8%, коэффициент восстановления проницаемости - 0,86.

Пример 6.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,03 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 2,9, стабильность фазового состава 96%, а также технологические свойства: давление прорыва пены - 15 МПа, давление деблокирования - 165 кПа, коэффициент изменения структуры - 4,2%, коэффициент восстановления проницаемости - 0,87.

Пример 7.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,01 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 3,1, стабильность фазового состава 93%, а также технологические свойства: давление прорыва пены - 27 МПа, давление деблокирования - 285 кПа, коэффициент изменения структуры - 5,7%, коэффициент восстановления проницаемости - 0,84.

Пример 8.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,02 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 3,2, стабильность фазового состава 93%, а также технологические свойства: давление прорыва пены - 29 МПа, давление деблокирования - 280 кПа, коэффициент изменения структуры - 5,3%, коэффициент восстановления проницаемости - 0,86.

Пример 9.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,03 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 3,4, стабильность фазового состава 94%, а также технологические свойства: давление прорыва пены - 30 МПа, давление деблокирования - 270 кПа, коэффициент изменения структуры - 4,9%, коэффициент восстановления проницаемости - 0,87.

Пример 10.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,01 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 2,8. стабильность фазового состава 92%, а также технологические свойства: давление прорыва пены - 22 МПа, давление деблокирования - 250 кПа, коэффициент изменения структуры - 5,6%, коэффициент восстановления проницаемости - 0,85.

Пример 11.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,02 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 3,0, стабильность фазового состава 94%, а также технологические свойства: давление прорыва пены – 24 МПа, давление деблокирования - 290 кПа, коэффициент изменения структуры - 5,4%, коэффициент восстановления проницаемости - 0,86.

Пример 12.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,03 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 3,0, стабильность фазового состава 94%, а также технологические свойства: давление прорыва пены - 26 МПа, давление деблокирования - 285 кПа, коэффициент изменения структуры - 5,0%, коэффициент восстановления проницаемости - 0,86.

Пример 13.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,01 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 2,9, стабильность фазового состава 94%, а также технологические свойства: давление прорыва пены - 18 МПа, давление деблокирования - 240 кПа, коэффициент изменения структуры - 4,9%, коэффициент восстановления проницаемости - 0,87.

Пример 14.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,02 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 3,0, стабильность фазового состава 95%, а также технологические свойства: давление прорыва пены - 20 МПа, давление деблокирования – 220 кПа, коэффициент изменения структуры - 4,2%, коэффициент восстановления проницаемости - 0,87.

Пример 15.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,03 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 3,2, стабильность фазового состава 96%, а также технологические свойства: давление прорыва пены - 23 МПа, давление деблокирования - 215 кПа, коэффициент изменения структуры - 4,0%, коэффициент восстановления проницаемости - 0,88.

Пример 16.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,01 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 2,3, стабильность фазового состава 93%, а также технологические свойства: давление прорыва пены - 15 МПа, давление деблокирования - 265 кПа, коэффициент изменения структуры - 5,2%, коэффициент восстановления проницаемости - 0,86.

Пример 17.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,02 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 2,7, стабильность фазового состава 94%, а также технологические свойства: давление прорыва пены - 17 МПа, давление деблокирования - 245 кПа, коэффициент изменения структуры - 4,6%, коэффициент восстановления проницаемости - 0,86.

Пример 18.

Готовят 1000 г пенообразующего состава, г/мас.%:

причем соотношение мас.ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,03 соответственно. Проводят все операции, как указано в примере 1.

Полученный пенообразующий состав имеет следующие физико-химические параметры: кратность пены - 2,9, стабильность фазового состава 96%, а также технологические свойства: давление прорыва пены - 19 МПа, давление деблокирования - 230 кПа, коэффициент изменения структуры - 4,2%, коэффициент восстановления проницаемости - 0,87.

По сравнению с прототипом заявляемый пенообразующий состав имеет повышенную 1,3-2,1 раза кратность пены, стабильность фазового состава улучшается на 10-17%, коэффициент восстановления проницаемости увеличивается на 15-19%, коэффициент изменения структуры керна уменьшается на 10-60%, а давление деблокирования - в 1,6-3 раза.

Таким образом, заявляемое техническое решение соответствует условию “новизны, изобретательского уровня, промышленной применимости”, т.е. является патентоспособным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2004 |

|

RU2266394C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2208036C2 |

| ПЕНОЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2205943C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1998 |

|

RU2152973C2 |

| Способ временного блокирования продуктивного пласта в условиях аномально низких пластовых давлений | 2022 |

|

RU2788935C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПЕРФОРАЦИИ ПРОДУКТИВНЫХ ПЛАСТОВ | 2003 |

|

RU2252238C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКОСТИ ГЛУШЕНИЯ | 2014 |

|

RU2558072C1 |

| Сухая смесь для приготовления жидкости глушения | 2020 |

|

RU2753299C1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ СКВАЖИН БЕЗ ТВЕРДОЙ ФАЗЫ | 2006 |

|

RU2314331C1 |

| Способ приготовления блокирующей жидкости для глушения скважин | 2022 |

|

RU2781988C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к пенообразующим составам ПОС, и может быть использовано для глушения скважин при проведении ремонтных работ в условиях аномально низких пластовых давлений, в том числе в скважинах с рыхлыми слабосцементированными пластами. Техническим результатом является улучшение физико-химических параметров и технологических свойств ПОС. ПОС для глушения скважин, состоящий из углеводородной жидкости, смеси поверхностно-активных веществ ПАВ, одним из компонентов которой является водный раствор лигносульфонатного реагента 25%-ной концентрации, наполнителя растительного происхождения и водного раствора хлорида кальция 20%-ной концентрации, в качестве лигносульфонатного реагента содержит лигносульфонат технический порошкообразный ЛСТП, в качестве другого компонента смеси ПАВ - гексаметилентетрамин, а в качестве наполнителя растительного происхождения - торф или травяную муку при следующем соотношении компонентов, мас.%: углеводородная жидкость - 12 - 14, указанный водный раствор ЛСТП - 17 - 21, гексаметилентетрамин - 0,17 - 0,63, торф или травяная мука - 3-6, указанный раствор хлорида кальция - остальное, причем соотношение мас. ч. между указанным раствором ЛСТП и гексаметилентетрамином 1:0,01 - 0,03 соответственно, в качестве травяной муки он содержит измельченные растительные отходы зерновых хлебов или зернобобовых, или масличных, или прядильных культур, или смеси трав однолетних и многолетних растений. 1 з.п. ф-лы, 1 ил., 1 табл.

причем соотношение мас. ч. между указанным раствором ЛСТП и гексаметилентетрамином 1: 0,01 - 0,03 соответственно.

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1998 |

|

RU2152973C2 |

| ПЕНОЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2205943C1 |

| ЖИДКОСТЬ ДЛЯ ПЕРФОРАЦИИ СКВАЖИН | 2001 |

|

RU2206720C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2208036C2 |

| ЭМУЛЬСИЯ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1996 |

|

RU2120027C1 |

| ЭМУЛЬСИЯ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1999 |

|

RU2168003C2 |

| Пенообразующий состав для глушения скважин | 1984 |

|

SU1208192A1 |

| US 4524002 A, 18.06.1985. | |||

Авторы

Даты

2005-01-27—Публикация

2003-08-25—Подача