Изобретение относится к нефтегазодобывающей промышленности, в частности к пенообразующим составам, и может быть использовано для глушения скважин при проведении ремонтных работ в условиях аномально низких пластовых давлений (АНПД).

Анализ существующего уровня техники показал следующее:

известна жидкость для глушения скважин, включающая следующие ингредиенты, мас.%:

Дисперсная фаза-известь - 10-30

Дисперсионная среда - растворы хлористых солей натрия, магния, алюминия - 5-25

Пенообразователь - отходы производства изопропилового спирта со стадии отстоя спирта-сырца и ректификации эпюрата (ОПИС) - 0,5-1,5

Реагенты-понизители фильтрации - 0-1,5

Вода - Остальное

(см. патент РФ 2136854 от 28.04.97 г. по кл. Е 21 В 43/12, С 09 К 7/08, опубл. в ОБ 25, 1999г.).

Недостатком указанной жидкости являются низкая кратность и как следствие высокая плотность, низкая блокирующая способность и высокая фильтрации ее в пласт, снижение естественной проницаемости продуктивных пластов после деблокирования и как следствие увеличение времени освоения скважин.

Низкая кратность - отношение объема пены к объему пенообразующей жидкости обусловлена тем, что в качестве пенообразователя используется ОПИС, в состав которого входят низкомолекулярные органические вещества, имеющие низкую поверхностную активность, что в свою очередь приводит к увеличению плотности образующейся пены и не обеспечивает эффективного глушения в условиях АНПД.

Состав имеет высокие показатели по фильтрации в пласт и содержит большое количество дисперсной фазы (известь), которая не образует фильтрационного барьера на стенках скважины и крупных пластовых каналов, а легко проникает по высокопроницаемым каналам глубоко в пласт, не обеспечивает надежного глушения высокопроницаемых пластов с АНПД, сильно загрязняет призабойную зону пласта, что приводит к снижению естественной проницаемости. Для восстановления последней необходимо удаление дисперсной фазы, т.е. проведение дополнительной операции по деблокированию - кислотной обработке, что увеличивает время освоения скважин;

в качестве прототипа взят пенообразующий состав для глушения скважин, состоящий из следующих ингредиентов, мас.%:

Кубовые остатки производства фурфурилового спирта (КОФС) - 0,05-0,022

Конденсированная сульфит-спиртовая барда, водный раствор 25%-ной концентрации - 17-19

Стабилизатор пены - углеводородная жидкость - 12-15

Твердая фаза - торф - 3-7

Водный раствор хлорида кальция плотностью 1180-1200 кг/м3 - Остальное

(см. патент РФ 2152973 от 26.09.98г. по кл. С 09 К 7/08, опубл. в ОБ 20, 2000г.).

Недостатком указанного пенообразующего состава является низкая кратность и как следствие высокая плотность, неудовлетворительная блокирующая способность состава и высокая его фильтрация в пласт из-за низкой скорости формирования низкопроницаемого фильтрационного барьера, увеличение времени освоения скважин.

Низкая кратность состава обусловлена тем, что один из компонентов поверхностно-активных веществ - КОФС в основном состоит из спиртов (фурфурилового и диолов), которые, как известно, являются пеногасителями и дестабилизаторами псевдоэмульсионных пленок (адсорбционных пленок между пузырьками воздуха и глобулами углеводородной жидкости).

Поэтому при вспенивании состава образуется низкократная пена, которая имеет плотность около 850-880 кг/м3. Высокая плотность данной пены не обеспечивает эффективного глушения скважин с АНПД и наличием дренированных, высокопроницаемых пластов, т. к. при глушении скважин с высокой степенью аномальности, когда пластовое давление составляет 0,1-0,5 от гидростатического, только пены с низкой плотностью могут снизить или полностью устранить избыточное давление (репрессию) на пласт и предотвратить поглощение состава до формирования надежного фильтрационного барьера частицами наполнителя. Торф как наполнитель имеет рыхлую, легкодеформируемую структуру и не обеспечивает высокой скорости формирования низкопроницаемого фильтрационного барьера.

Высокая проницаемость фильтрационного барьера в начальный период закачки пенообразователя, т.е. его низкая блокирующая способность приводит к значительному проникновению состава - фильтрации в пласт по высокопроницаемым пластовым каналам, что снизит фазовую проницаемость пластовых флюидов и увеличит время освоения и выхода скважины на доремонтные показатели работы, т. к. проникшая в призабойную зону пласта пена имеет высокую устойчивость и, следовательно, будет очень медленно разрушаться в призабойной зоне пласта и не исключается проведение операций по его деблокированию от устойчивой пены.

Проницаемость фильтрационного барьера уменьшается по мере накопления частиц торфа на стенках скважины и крупных пластовых каналов и по мере увеличения давления, когда обеспечивается сцепление упруго-деформируемых частиц торфа, поэтому, выдерживая высокие давления (давление прорыва пенного экрана до 42 МПа) после формирования фильтрационной корки, торфяной наполнитель не обеспечивает образование низкопроницаемого фильтрационного (временно блокирующего) барьера при низких репрессиях (высокие показатели фильтрации через песчаный керн при репрессии в 0,7 МПа, обычной в случае глушения скважин с АНПД).

Кроме того, накопление частиц торфа на стенках скважины или перфорационных каналов может привести к образованию пробок в стволе скважины и необходимости проведения операции по их удалению.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему:

- повышается кратность состава и как следствие снижается его плотность при сохранении показателей устойчивости (стабильности),

- повышаются блокирующие свойства состава и снижается его фильтрация в пласт за счет увеличения скорости формирования низкопроницаемого фильтрационного барьера,

- сохраняется естественная проницаемость продуктивных пластов после деблокирования, что сокращает время освоения.

Технический результат достигается известным пенообразующим составом для глушения скважин, состоящим из пенообразователя на основе водного раствора лигносульфонатного реагента, стабилизатора пены - углеводородной жидкости, твердой фазы - наполнителя растительного происхождения и водной фазы - водного раствора хлорида кальция, который содержит в качестве указанного наполнителя смесь измельченных ростков трехдневного ячменя с порошкообразным лигносульфонатным реагентом, выбранным из группы: лигносульфонат технический, конденсированная сульфит-спиртовая барда, феррохромлигносульфонат, лигназ в соотношении мас.ч., равном 1:0,5-2,0 соответственно, а водный раствор хлорида кальция плотностью 1120-1280 кг/м3 при следующем соотношении ингредиентов, мас.%:

Указанный пенообразователь - 4-20

Углеводородная жидкость - 12-31

Указанная смесь - 3-10

Указанный раствор хлорида кальция - Остальное

в качестве указанного пенообразователя он содержит реагент, выбранный из группы: лигносульфонат технический, конденсированная сульфит-спиртовая барда, феррохромлигносульфонат, лигназ в виде водного раствора плотностью 1130 кг/м3.

Для приготовления состава используют лигносульфонат технический ЛСТ по ТУ 13-0281036-05-89, конденсированную сульфит-спиртовую барду КССБ-2 по ТУ 39-094-75, конденсированную сульфит-спиртовую барду КССБ-4 по ТУ 39-095-75, феррохромлигносульфонат по ТУ 39-01-08-348-78, лигназ по ТУ 17-06-811-94 и их водные растворы плотностью 1130 кг/м3, хлорид кальция по ГОСТу 450-77, дизельное топливо или газовый конденсат по ГОСТу 305-82, измельченные ростки трехдневного ячменя.

Лигносульфонаты - анионные поверхностно-активные вещества являются солями лигносульфоновых кислот, образуются в результате сульфитной варки древесины и представляют собой производные лигнина, включающие углеводородную цепь с метилированными остатками ароматических ядер и ионогенную группу SO3H. Молекулярная масса лигносульфонатов варьируется в очень широких пределах от 200 до 200000 и выше.

Лигносульфонаты в предлагаемом пенообразующем составе находятся в двух формах: в качестве пенообразователя в виде водного раствора плотностью 1130 кг/м3 и в смеси с измельченными ростками трехдневного ячменя в порошкообразном виде. Растворы лигносульфонатных реагентов обладают высокой пенообразующей и эмульгирующей способностями.

Присутствие в пенообразующем составе хлорида кальция приводит к постепенному высаливанию (выделению вещества из раствора) высокомолекулярных фракций лигносульфонатного реагента и в то же время предотвращает растворение твердых частиц порошкообразных лигносульфонатов. Высаливание протекает через образование коллоидной фазы.

Концентрация соли, при которой начинается процесс высаливания - порог высаливания определяют по помутнению растворов и скачку оптической плотности, т. к. лигносульфонаты имеют многофракционный состав, а концентрация (порог) высаливания уменьшается с увеличением молекулярной массы вещества, то правомерно говорить о концентрации высаливания для большей части высокомолекулярных фракций лигносульфонатов, т.к. в первую очередь начинают высаливаться именно они.

Для заявляемых лигносульфонатов большая часть их высокомолекулярных фракций начинает высаливаться в растворах хлорида кальция плотностью 1120 кг/м3 и выше и соответственно в растворах этих плотностей не будет растворяться порошкообразный лигносульфонат, добавляемый как наполнитель в смеси с измельченными ростками ячменя. При снижении плотности раствора хлорида кальция порошкообразные лигносульфонаты будут растворяться и терять свои блокирующие свойства. В растворах хлорида кальция плотностью выше 1280 кг/м3 происходит выделение твердых частиц лигносульфонатов, не обладающих коллоидными свойствами.

При интенсивном перемешивании пенообразующего состава сначала происходит эмульгирование находящейся в составе углеводородной жидкости - дизельного топлива или газового конденсата и образование гидрофильной эмульсии. Коллоидное высаливание лигносульфонатов, адсорбированных на поверхности глобул углеводородной жидкости, приводит к образованию очень устойчивого адсорбционного слоя с гелеобразной структурой и предотвращает разрушение эмульсии.

Во вспенивании состава определяющую роль играют низкомолекулярные фракции лигносульфонатов, т.к. они обладают большой диффузионной способностью к поверхности раздела фаз раствор - воздух и высоким воздухововлекающим эффектом.

Макромолекулы низкомолекулярной фракции лигносульфонатов адсорбируются на поверхности раздела водный раствор - воздух, ориентируясь гидрофобными концами в сторону воздушных пузырьков, а гидрофильными - в водный раствор. Они образуют прочную пленку, окружающую пузырьки воздуха, и препятствуют истечению жидкости из пены.

В результате эмульгирования и последующего вспенивания пенообразующего состава образуется пена с сильно развитой межфазной поверхностью и высокой кратностью, включающая две дисперсные фазы - глобулы углеводородной жидкости и пузырьки воздуха. Скорость высаливания в такой системе резко замедляется, поэтому на поверхности глобул углеводородной жидкости гелеобразная структура будет стабилизироваться во времени за счет медленного укрупнения коллоидных комплексов.

Достаточно высокие показатели устойчивости образующейся пены обеспечиваются связыванием воды адсорбционными слоями на поверхности глобул углеводородной жидкости и пузырьков воздуха, а также созданием механической преграды движению жидкости из межпленочного пространства - бронированию межпленочного пространства и пузырьков воздуха частицами измельченных ростков трехдневного ячменя, порошкообразного лигносульфонатного реагента и глобул углеводородной жидкости.

Смесь ростков ячменя с порошкообразным лигносульфонатным реагентом обеспечивает высокую скорость формирования низкопроницаемого, тонкого, слабо связанного с пластом, легкоудаляемого фильтрационного барьера, являющегося основным условием высокого качества глушения скважины, т.к. предотвращается проникновение состава в призабойную зону пласта уже на начальной стадии его закачки.

Присутствие в составе частиц измельченных ростков ячменя необходимо для первичного перекрытия крупных пластовых каналов (первичное мостиковое соединение).

Твердые частицы порошкообразных лигносульфонатных реагентов проникают в пустоты и поры первичного мостикового соединения и перекрывают их.

Частицы измельченных ростков ячменя и порошкообразного лигносульфонатного реагента в составе покрыты адсорбционными слоями молекулярно- и коллоидно-растворимых фракций лигносульфонатов.

Адсорбционные слои на частицах ростков ячменя и порошкообразного лигносульфонатного реагента формируются вследствие высокого химического сродства между этими частицами и растворимыми фракциями лигносульфонатов: ростки имеют активную поверхность из схожих по структуре с лигносульфонатами полимерных молекул лигнина, а порошкообразные лигносульфонаты - из идентичных молекул.

Высокая скорость формирования фильтрационного барьера объясняется тесным контактом между частицами ростков ячменя и порошкообразного лигносульфонатного реагента, усиленным за счет коагуляционных связей между коллоидными комплексами на поверхности этих частиц и глобул углеводородной жидкости.

Скорость формирования фильтрационного барьера и его блокирующие свойства оцениваются толщиной фильтрационной корки, количеством прошедшего через песчаный фильтр жидкой фазы при малом ее количестве - глубиной проникновения в песчаный фильтр.

Чем меньше толщина корки и количество фильтрата, прошедшего через песчаный фильтр, тем выше скорость формирования временно блокирующего барьера, а следовательно, ниже фильтрация его в пласт.

Частицы измельченных ростков ячменя при отсутствии в составе порошкообразного лигносульфонатного реагента не образуют низкопроницаемого фильтрационного барьера, пена полностью проходит через песчаный фильтр, при фильтрации такой пены через искусственный керн по мере увеличения толщины фильтрационной корки усиливается сопротивление течению пены, уменьшается ее проницаемость. Это обеспечивает высокое давление прорыва пенного экрана, но также приводит к созданию высокого давления деблокирования.

Состав, включающий только порошкообразный лигносульфонатный реагент, имеет сравнительно низкий показатель фильтрации через песчаный фильтр - объем фильтрата 6 мм, однако не обеспечивает образование фильтрационного барьера при фильтрации через модель пористой среды.

Состав, включающий порошкообразный лигносульфонатный реагент в растворе хлорида кальция (отсутствуют коллоидные фракции лигносульфонатов), не обладает блокирующими свойствами.

И только в комплексе из частиц измельченных ростков, порошкообразного лигносульфонатного реагента и глобул углеводородной жидкости с коллоидными комплексами на их поверхности образуется низкопроницаемый плотный, тонкий фильтрационный барьер, который обеспечивает сохранение естественной проницаемости и легко удаляется в процессе освоения, т.к. порошкообразные лигносульфонаты растворяются в низкоминерализованных промывочных составах, используемых при освоении скважин, а рыхлая первичная сетка из ростков ячменя не оказывает сопротивления течению пластовых флюидов и легко удаляется при растворении порошкообразного лигносульфонатного реагента. Поэтому давление деблокирования состава, замеряемое при обратной промывке керна, низкое, а коэффициент восстановления проницаемости - высокий, что в совокупности приводит к сокращению времени освоения.

Таким образом, согласно вышесказанному предлагаемым пенообразующим составом обеспечивается достижение заявляемого технического результата.

Содержание в составе пенообразователя на основе водного раствора лигносульфонатного реагента в количестве менее 4 мас.% недостаточно для создания адсорбционного слоя эмульгатора и пенообразователя. Устойчивость пены, полученной из такого раствора, низкая.

Содержание в составе пенообразователя на основе водного раствора лигносульфонатного реагента в количестве более 20 мас.% экономически нецелесообразно, т. к. произошло насыщение адсорбционных слоев эмульгатора и пенообразователя, устойчивость пены повышается незначительно.

Содержание в составе дизельного топлива или газового конденсата в количестве менее 12 мас. % нецелесообразно, т.к. незначительно увеличивается стабильность пены ввиду того, что концентрация недостаточна для создания прочных бронированных слоев глобул дизельного топлива или газового конденсата.

Содержание в составе дизельного топлива или газового конденсата в количестве более 31 мас.% экономически нецелесообразно, т.к. стабильность пены увеличивается незначительно после завершения насыщения бронированных слоев дизельного топлива или газоконденсата.

Содержание в составе смеси измельченных ростков трехдневного ячменя и порошкообразных лигносульфонатов в количестве менее 3 мас.% и соотношением мас. ч. менее 1:0,5 соответственно недостаточно для обеспечения необходимых блокирующих свойств и устойчивости пенной системы.

Содержание в составе смеси измельченных ростков трехдневного ячменя и порошкообразных лигносульфонатов в количестве более 10 мас.% и соотношении мас. ч. более 1:2 приводит к снижению коэффициента восстановления проницаемости керна.

Содержание в составе водного раствора хлорида кальция плотностью меньше 1120 кг/м3 недостаточно для коллоидного высаливания лигносульфонатов, что приводит к снижению устойчивости пены и ее блокирующих свойств.

Содержание в составе водного раствора хлорида кальция плотностью более 1280 кг/м3 нецелесообразно, т.к. приводит к разложению раствора и выделению твердых частиц, не обладающих коллоидными свойствами.

Известно: в способах получения реагента-стабилизатора буровых растворов обработка зерновой основы - ячменя модификатором в качестве последнего используют гуматный и/или лигносульфонатный реагент с целью повышения эффективности процесса экструдирования за счет снижения температуры рабочих органов экструдера при одновременном улучшении потребительских свойств реагента-стабилизатора (см. патент СССР 1814652 от 15.11.91г. по кл. С 09 К 7/02, опубл. в ОБ 17, 1993г.); гидролиз ростков ячменя в растворе щелочи с целью повышения статического напряжения сдвига при одновременном удешевлении бурового раствора (см. а.с. 941390 от 23.10.80г. по кл. С 09 К 7/02, опубл. в ОБ 25, 1982г.); использование ячменя в качестве злаковых в составе реагента для буровых растворов с целью повышения эффективности реагента при одновременном расширении сырьевой базы для приготовления реагента, улучшения его товарного вида и увеличения стабильности структурно-механических свойств обрабатываемых буровых растворов (см. патент РФ 2127295 от 06.05.98 г. по кл. С 09 К 7/02, опубл. в ОБ 7, 1999 г.).

Не выявлены по имеющимся источникам известности технические решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого изобретения по заявляемому техническому результату.

Заявляемый состав обладает изобретательским уровнем.

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Пример 1.

Для приготовления 200 г пенообразующего состава к 35,4 мл водного раствора КССБ-2 (ρ=1130 кг/м3), что составляет 20 мас.%, приливают 82,7 мл газового конденсата (ρ=750 кг/м3), что составляет 31 мас.%, 76,7 мл водного раствора хлорида кальция (ρ=1200 кг/м3), что составляет 46 мас.%, затем вводят смесь из 4,0 г измельченных ростков трехдневного ячменя (2,0 мас.%) и 2,0 г порошкообразного лигназа (1,0 мас.%). Причем соотношение между измельченными ростками трехдневного ячменя и порошкообразного лигназа мас. ч 1:0,5 соответственно. Перемешивают, состав вспенивают на миксире "Воронеж". Блокирующие свойства пены определяют на песчаном фильтре и на модели пористой среды (см. Шмельков В.Е., Козлов Н.Б., Эйсмонт Е.А. Методики исследований закупоривающей способности наполнителей. // Строительство газовых и газоконденсатных скважин: Сб.науч.статей ВНИИ газа. - 1995, - с. 14).

Исследование процесса формирования филътрационного барьера проводят на приборе, представляющем собой камеру - диаметр 43,8 мм, высота - 100 мм.

В камеру помещают 60 г песка гранулометрического состава 0,14-0,315 и 0,315-0,63 мм в соотношении 1:1, поверх которого заливают 125 мл пены.

После создания давления в камере 0,7 МПа пену выдерживают в ней в течение 30 мин.

Определяют блокирующие свойства (скорость формирования фильтрационного барьера) по толщине фильтрационной корки, объему фильтрата, полностью прошедшему через песчаный фильтр, или по глубине проникновения его в песчаный фильтр.

Давление прорыва пенного экрана - максимальное давление, выдерживаемое заблокированным керном, и давление деблокирования определяли на модели пористой среды. Пену загружают в разделительную емкость и с помощью пресса высокого давления нагнетают в образец искусственного керна диаметром 25 мм и длиной 86 мм. Разделительную емкость вновь заполняют пеной и соединяют с моделью пористой среды. Создают перепад давления, максимально выдерживаемый пенной системой, и в таком состоянии оставляют на 24 ч.

Давление в это время поддерживают постоянным, несколько меньше давления фильтрации.

Пенообразующий состав имеет следующие свойства: кратность пены - 3,0, устойчивость - 5184 с/см3, толщина фильтрационной корки - 1,5 мм, объем фильтрата, прошедший через песчаный фильтр, - 3,0 мм, полное проникновение фильтрата в песчаный фильтр, давление прорыва пенного экрана - 18,7 МПа, давление деблокирования - 0,10 МПа, коэффициент восстановления проницаемости - 0,97.

Тахта-Кугультинская скважина Северо-Ставропольского ПХГ

Исходные данные:

Эксплуатационная колонна - 146 мм

Глубина спуска эксплуатационной колонны H1 - 1200 м

Насосно-компрессорные трубы НКТ 2,5" (73 мм) - -

Глубина спуска НКТ - 1180 м

Пластовое давление - 3 МПа

Пластовая температура, Т - 304 К

Температура на устье, Ту - 286 К

Согласно правилам безопасности ведения работ в скважинах забойное давление (Р3) в заглушенной скважине должно превышать пластовое давление (Рпл) на 20% (см. Правила безопасности в нефтяной и газовой промышленности, М., 1998г.)

Р3=1,2•Рпл=1,2Σ•3=3,6 МПа.

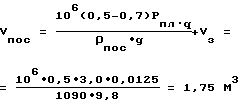

1) Определяют объем пенообразующего состава, необходимого для приготовления пены из расчета, чтобы ее столб в условиях скважины создал давление 0,5-0,7 от пластового по формуле

где q - объем одного погонного метра ствола скважины, м3;

V3 - объем зумпфа, м3;

g - ускорение свободного падения, м/с2;

ρпос - плотность пенообразующего состава.

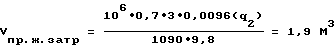

2) Определяют объем продавочной (буферной) жидкости, необходимый для закачки в трубное и затрубное пространство с целью предотвращения перелива пены:

- для трубного пространства

где q1 - объем одного погонного метра трубного пространства, м3;

- для затрубного пространства:

где q2 - объем одного погонного метра затрубного пространства, м3.

В качестве продавочной жидкости используют состав 300 л (ρ= 1130 кг/м3) КССБ-2, 700 л (ρ=1200 кг/м3) хлорида кальция.

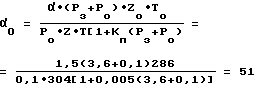

3) Определяют необходимую степень аэрации пены в норм. усл. (α0) по формуле

где α - степень аэрации пены в забойных условиях (α=1,5-2);

Z и Z0 - коэффициент сверхсжимаемости газовой фазы пены в забойных и н. у.;

Т и Т0 - нормальная и забойная температура, К;

Кп - коэффициент, учитывающий свойства пены;

р0 - давление при н.у. МПа.

4) Рассчитывают режим работы агрегата. Необходимая плотность пены при заданной степени аэрации пены (α0) и давление закачки пены Р определяется по таблице "Распределения плотности пены по стволу скважины".

Для осуществления операции глушения скважины определяют необходимое количество компонентов и приготавливают 1 м3 пенообразующего состава: 200 л лигносульфоната КССБ-2 (ρ=1,130 кг/м3) (19,6 мас.%), 600 л хлорида кальция (ρ= 1,200 кг/м3) (62,3 маc. %), 200 л газового конденсата (ρ= 750 кг/м3) (13,0 маc. %), смесь из 30 кг измельченных ростков трехдневного ячменя и 30 кг порошкообразного КССБ-2 (5,2 мас.%). Глушение осуществляют с использованием цементировочного агрегата 3ЦА-400, компрессора СД9-101 и эжектора ЭЖГ1-С-4.5. Скважина не менее чем за 24 часа до глушения останавливается с целью восстановления забойного давления и проведения исследований текущих забойных параметров.

Перед глушением производят обвязку эжектора: выход эжектора через станцию контроля цементирования подсоединяют к трубному (межтрубному) пространству, вход через обратный клапан к цементировочному агрегату, а приемная камера эжектора через обратный клапан к компрессору.

Соединительные линии спрессовываются на давление, в полтора раза превышающее ожидаемое рабочее.

На трубном и межтрубном пространстве устанавливают манометры.

Производят глушение скважины при открытой задвижке на трубном (межтрубном) пространстве, через эжектор прокачивают пенообразующий состав с наполнителем (блокирующая жидкость) в расчетном объеме Vпoc при одновременной подаче газа на эжектор.

Режим нагнетания пенообразующего состава и газа через эжектор определяют из расчета получения оптимальной степени аэрации пенной системы (α).

При повышении давления в межтрубном (трубном) пространстве его снижают путем выпуска газа в атмосферу до значения (0,у 3-0,5) Рпл.

После закачки расчетного количества ПОС, превращенного в пену, подачу газа на эжектор прекращают и закачивают буферную жидкость (жидкость продавки) в виде невспененного ПОС в объеме Vпр.ж.тр.

Трубное пространство закрывают.

Насосный агрегат переключается на межтрубное пространство.

В затрубное пространство закачивается буферная (продавочная) жидкость в объеме Vпр.ж.затр.

Скважину закрывают и оставляют на отстой в течение 10-12 часов.

Перед проведением работ по капитальному ремонту на скважинах производится стравливание "газовой шапки".

Затем производят демонтаж фонтанной арматуры, осуществляют подъем НКТ и производятся работы согласно плану проведения ремонтных работ для данной скважины.

После проведения ремонтных работ осуществляет освоение скважины.

Освоение скважины после глушения предлагаемым составом происходит в течение 1,5-2 час, что меньше обычных 5-8 часов, а отработка скважины на факел - 3 дня, что меньше обычных 12 дней.

Пример 2.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор КССБ-2 40/20 (используют 35,4 мл раствора ρ=1130кг/м3).

Газовый конденсат 62/31 (используют 82,7 мл ρ=750 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного лигназа 6/3 (используют 3,0 г (1,5 мас.%) ростков ячменя и 3,0 г (1,5 мас.%) лигназа для обеспечения соотношения 1:1,0).

Водный раствор хлорида 92/46 кальция (используют 76,7 мл ρ=1200 кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие показатели: кратность пены - 3,0, устойчивость - 5760 с/см3, толщина фильтрационной корки - 1,0 мм, объем фильтрата, прошедший через песчаный фильтр, - 2,0 мл, полное проникновение фильтрата в песчаный фильтр, давление прорыва пенного экрана - 16,0 МПа, давление деблокирования - 0,09 МПа, коэффициент восстановления проницаемости - 0,98.

Пример 3.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор КССБ-2 40/20 (используют 35,4 мл раствора ρ=1130 кг/м3).

Газовый конденсат 62/31 (используют 82,7 мл ρ=750 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного лигназа 6/3 (используют 2,0 г (1,0 мас.%) ростков ячменя и 4,0 г (2,0 мас.%) лигназа для обеспечения соотношения 1:2,0).

Водный раствор хлорида кальция 2/46 (используют 76,7 мл ρ=1200 кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие показатели: кратность пены - 3,1, устойчивость - 5082 с/см3, толщина фильтрационной корки -1,0 мм, объем фильтрата, прошедший через песчаный фильтр, - 1,0 мл, полное проникновение фильтрата в песчаный фильтр, давление прорыва пенного экрана - 15,2 МПа, давление деблокирования - 0,09 МПа, коэффициент восстановления проницаемости - 0,98.

Пример 4.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор КССБ-4 8/4 (используют 7,1 мл раствора ρ=1130 кг/м3).

Дизельное топливо 24/12 (используют 28,2 мл ρ=850 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного лигназа КССБ-2 20/10 (используют 13,33 г (6,67 мас.%) ростков ячменя и 6,67 г (3,33 мас.%) КССБ-2 для обеспечения соотношения 1:0,5).

Водный раствор хлорида 148/74 (используют 115,6 мл ρ=1280 кальция кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие показатели: кратность пены - 3,1, устойчивость - 12343 с/см3, пленка, объем фильтрата, прошедший через песчаный фильтр, - 0, глубина проникновение фильтрата в песчаный фильтр - 8 мм, давление прорыва пенного экрана - 43,1 МПа, давление деблокирования - 0,40 МПа, коэффициент восстановления проницаемости - 0,94.

Пример 5.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор КССБ-4 8/4 (используют 7,1 мл раствора ρ=1130 кг/м3).

Дизельное топливо 24/12 (используют 28,2 мл ρ=850 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного КССБ-2 20/10 (используют 10 г (5 мас.%) ростков ячменя и 10 г (5 мас.%) КССБ-2 для обеспечения соотношения 1:1,0).

Водный раствор хлорида 148/74 (используют 115,6 мл кальция 9=1280 кг/м).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие показатели: кратность пены - 3,2, устойчивость - 12000 с/см3, пленка, объем фильтрата, прошедший через песчаный фильтр, - 0, глубина проникновение фильтрата в песчаный фильтр - 6 мм, давление прорыва пенного экрана - 37,2 МПа, давление деблокирования - 0,35 МПа, коэффициент восстановления проницаемости - 0,95.

Пример 6.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор КССБ-4 8/4 (используют 7,1 мл раствора ρ=1130 кг/м3).

Дизельное топливо 24/12 (используют 28,2 мл ρ=850 кг/м3).

Смесь измельченных ростков ячменя и порошкообразного КССБ-2 20/10 (используют 6,66 г (3,33 мас.%) ростков ячменя и 13,34 г (6,67 мас.%) КССБ-2 для обеспечения соотношения 1:2,0).

Водный раствор хлорида 148/74 (используют 115,6 мл кальция ρ=1280 кг/м3).

Производят все операции, как указано в примере 1. Пенообразующий состав имеет следующие показатели: кратность пены - 3,3, устойчивость - 12000 с/см3, пленка, объем фильтрата, прошедший через песчаный фильтр, - 0, глубина проникновения фильтрата в песчаный фильтр - 7 мм, давление прорыва пенного экрана - 34,0 МПа, давление деблокирования - 0,30 МПа, коэффициент восстановления проницаемости - 0,96.

Пример 7.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор лигназа 28/14 (используют 24,8 мл раствора ρ=1130 кг/м3).

Газовый конденсат 50/25 (используют 66,7 мл ρ=750 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного КССБ-4 12/6 (8 г (4 мас.%) ростков ячменя и 4 г (2 мас.%) КССБ-4 для обеспечения соотношения 1: 0,5). Водный раствор хлорида 110/55 (используют 90,2 мл кальция ρ=1220 кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие свойства: кратность пены - 3,3, устойчивость - 7855 с/см3, пленка, объем фильтрата, прошедший через песчаный керн, - 0, глубина проникновение фильтрата в песчаный фильтр - 13 мм, давление прорыва пенного экрана - 33,2 МПа, давление деблокирования - 0,24 МПа, коэффициент восстановления проницаемости - 0,97.

Пример 8.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор лигназа 28/14 (используют 24,8 мл раствора ρ=1130 кг/м3).

Газовый конденсат 50/25 (используют 66,7 мл ρ=750 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного КССБ-4 12/6 (используют 6 г (3 мас.%) ростков ячменя и 6 г (3 мас.%) КССБ-4 для обеспечения соотношения 1:1,0).

Водный раствор хлорида 110/55 (используют 90,2 мл кальция ρ=1220 кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие свойства: кратность пены - 3,3, устойчивость - 6912 с/см3, пленка, объем фильтрата, прошедший через песчаный фильтр, - 0, глубина проникновение фильтрата в песчаный фильтр - 11 мм, давление прорыва пенного экрана - 30,0 МПа, давление деблокирования - 0,20 МПа, коэффициент восстановления проницаемости - 0,97.

Пример 9.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор лигназа 28/14 (используют 24,8 мл раствора ρ=1130 кг/м3).

Газовый конденсат 50/25 (используют 66,7 мл ρ=750 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного КССБ-4 12/6 (используют 4 г (2 мас.%) ростков ячменя и 8 г (4 мас.%) КССБ-4 для обеспечения соотношения 1:2,0).

Водный раствор хлорида кальция 110/55 (используют 90,2 мл ρ=1220 кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие свойства: кратность пены - 3,4, устойчивость - 7200 с/см3, пленка, объем фильтрата, прошедший через песчаный керн, - 0, глубина проникновение фильтрата в песчаный фильтр - 10 мм, давление прорыва пенного экрана - 26,0 МПа, давление деблокирования - 0,20 МПа, коэффициент восстановления проницаемости - 0,98.

Пример 10.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор ЛСТ 8/4 (используют 7,1 мл раствора ρ=1130 кг/м3).

Дизельное топливо 24/12 (используют 28,2 мл ρ=850 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного ФХСЛ 16/8 (используют 10,67 г (5,33 мас.%) ростков ячменя и 5,33 г (2,67 мас.%) ФХСЛ для обеспечения соотношения 1:0,5)).

Водный раствор хлорида кальция 152/76 (используют 135,7 мл ρ=1220 кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие свойства: кратность пены - 3,0, устойчивость - 10800 с/см3, пленка, объем фильтрата, прошедший через песчаный фильтр, - 0, глубина проникновение фильтрата в песчаный фильтр - 10 мм, давление прорыва пенного экрана - 39,4 МПа, давление деблокирования - 0,40 МПа, коэффициент восстановления проницаемости - 0,95.

Пример 11.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор ЛСТ 8/4 (используют 7,1 мл раствора ρ=1130 кг/м3).

Дизельное топливо 24/12 (используют 28,2 мл ρ=850 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного ФХСЛ 16/8 (используют 8 г (4 мас.%) ростков ячменя и 8 г (4 мас.%) ФХСЛ для обеспечения соотношения 1:1,0)).

Водный раствор хлорида кальция 152/76 (используют 135,7 мл ρ=1220 кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие свойства: кратность пены - 3,1, устойчивость - 10164 с/см3, пленка, объем фильтрата, прошедший через песчаный фильтр, - 0, глубина проникновение фильтрата в песчаный фильтр - 9 мм, давление прорыва пенного экрана - 34,5 МПа, давление деблокирования - 0,30 МПа, коэффициент восстановления проницаемости - 0,96.

Пример 12.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор ЛСТ 8/4 (используют 7,1 мл раствора ρ=1130 кг/м3).

Дизельное топливо 24/12 (используют 28,2 мл ρ=850 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного ФХСЛ 16/8 (используют 5,33 г (2,67 мас.%) ростков ячменя и 10,67 г (5,33 мас.%) ФХСЛ для обеспечения соотношения 1:2,0).

Водный раствор хлорида кальция 152/76 (используют 135,7 мл ρ=1220 кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие свойства: кратность пены - 3,1, устойчивость - 9600 с/см3, пленка, объем фильтрата, прошедший через песчаный фильтр, - 0, глубина проникновение фильтрата в песчаный фильтр - 8 мм, давление прорыва пенного экрана - 31,0 МПа, давление деблокирования - 0,28 МПа, коэффициент восстановления проницаемости - 0,97.

Пример 13.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор ФХСЛ 28/14 (используют 24,8 мл раствора ρ=1130 кг/м3).

Газовый конденсант 30/15 (используют 40,0 мл ρ=750 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного ЛСТ 10/5 (используют 6,67 г (3,33 мас.%) ростков ячменя и 3,33 г (1,67 мас.%) ЛСТ для обеспечения соотношения 1:0,5).

Водный раствор хлорида кальция 132/76 (используют 105,6 мл ρ=1250 кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие свойства: кратность пены - 3,2, устойчивость - 6171 с/см3, пленка, объем фильтрата, прошедший через песчаный фильтр, - 0, глубина проникновение фильтрата в песчаный фильтр - 14 мм, давление прорыва пенного экрана - 26,0 МПа, давление деблокирования - 0,30 МПа, коэффициент восстановления проницаемости - 0,97.

Пример 14.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор ФХСЛ 28/14 (используют 24,8 мл раствора ρ=1130 кг/м3).

Газовый конденсант 30/15 (используют 40,0 мл ρ=750 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного ЛСТ 10/5 (используют 5,0 г (2,5 мас.%) ростков ячменя и 5,0 г (2,5 мас.%) ЛСТ для обеспечения соотношения 1:1,0).

Водный раствор хлорида кальция 132/66 (используют 105,6 мл ρ=1250 кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие свойства: кратность пены - 3,2, устойчивость - 5760 с/см3, пленка, объем фильтрата, прошедший через песчаный фильтр, - 0, глубина проникновение фильтрата в песчаный фильтр - 12 мм, давление прорыва пенного экрана - 22,5 МПа, давление деблокирования - 0,20 МПа, коэффициент восстановления проницаемости - 0,97.

Пример 15.

Готовят 200 г пенообразующего состава, г/мас.%:

Водный раствор ФХСЛ 28/14 (используют 24,8 мл раствора ρ=1130 кг/м3).

Газовый конденсант 30/15 (используют 40,0 мл ρ=750 кг/м3).

Смесь измельченных ростков трехдневного ячменя и порошкообразного ЛСТ 10/5 (используют 1,67 г (3,33 мас.%) ростков ячменя и 3,33 г (6,67 мас.%) ЛСТ для обеспечения соотношения 1:2,0).

Водный раствор хлорида кальция 132/66 (используют 105,6 мл ρ=1250 кг/м3).

Производят все операции, как указано в примере 1.

Пенообразующий состав имеет следующие свойства: кратность пены - 3,2, устойчивость - 5400 с/см3, пленка, объем фильтрата, прошедший через песчаный фильтр, - 0, глубина проникновение фильтрата в песчаный фильтр - 12 мм, давление прорыва пенного экрана - 20,0 МПа, давление деблокирования - 0,18 МПа, коэффициент восстановления проницаемости - 0,98.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2003 |

|

RU2245441C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПЕРФОРАЦИИ ПРОДУКТИВНЫХ ПЛАСТОВ | 2001 |

|

RU2209227C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2004 |

|

RU2266394C1 |

| ПЕНОЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2205943C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1998 |

|

RU2152973C2 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 1999 |

|

RU2172811C2 |

| СПОСОБ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИНЫ В УСЛОВИЯХ АНОМАЛЬНО НИЗКИХ ПЛАСТОВЫХ ДАВЛЕНИЙ В ЗОНЕ ПОГЛОЩЕНИЯ | 2000 |

|

RU2188302C2 |

| СПОСОБ ОЧИСТКИ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ ОТ ПЕСЧАНОЙ ПРОБКИ В ПРОЦЕССЕ КАПИТАЛЬНОГО РЕМОНТА | 1999 |

|

RU2165007C2 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2006 |

|

RU2315076C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1999 |

|

RU2164598C2 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к пенообразующим составам для глушения скважин при проведении ремонтных работ в условиях аномально низких пластовых давлений. Техническим результатом является повышение кратности пены при сохранении устойчивости, повышение блокирующих свойств, снижение фильтрации в пласт за счет увеличения скорости формирования низкопроницаемого фильтрационного барьера, сокращение естественной проницаемости продуктивных пластов после деблокирования, сокращение времени освоения. Пенообразующий состав для глушения скважин, состоящий из пенообразователя на основе водного раствора лигносульфонатного реагента, стабилизатора пены - углеводородной жидкости, твердой фазы - наполнителя растительного происхождения и водной фазы - водного раствора хлорида кальция, содержит в качестве твердой фазы смесь измельченных ростков трехдневного ячменя и порошкообразного лигносульфонатного реагента, выбранного из группы: лигносульфонат технический, конденсированная сульфит-спиртовая барда, феррохромлигносульфонат, лигназ, в соотношении, мас.ч., равном 1:0,5-2,0 соответственно, а в качестве водной фазы - водный раствор хлорида кальция плотностью 1120-1280 кг/м3 при следующем соотношении ингредиентов, мас.%: пенообразователь на основе водного раствора лигносульфонатного реагента 4-20, углеводородная жидкость 12-31, указанная смесь 3-10, водный раствор хлорида кальция плотностью 1120-1280 кг/м3 остальное, причем в качестве пенообразователя на основе водного раствора лигносульфонатного реагента он содержит водный раствор плотностью 1130 кг/м3 лигносульфонатного реагента, выбранного из группы: лигносульфонат технический, конденсированная сульфит-спиртовая барда, феррохромлигносульфонат, лигназ. 1 з.п.ф-лы.

Указанный пенообразователь - 4-20

Углеводородная жидкость - 12-31

Указанная смесь - 3-10

Указанный раствор хлорида кальция - Остальное

2. Пенообразующий состав по п.1, отличающийся тем, что в качестве указанного пенообразователя он содержит реагент, выбранный из группы: лигносульфонат технический, конденсированная сульфит-спиртовая барда, феррохромлигносульфонат, лигназ, в виде водного раствора плотностью 1130 кг/м3.

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1998 |

|

RU2152973C2 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1997 |

|

RU2136854C1 |

| СТРУКТУРИРОВАННЫЙ СОСТАВ ДЛЯ РЕМОНТА СКВАЖИН | 1993 |

|

RU2044754C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СТЕПЕНИ ИЗВЛЕЧЕНИЯ НЕФТИ, ГАЗА И ДРУГИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ ЗЕМНЫХ НЕДР, ВСКРЫТИЯ И КОНТРОЛЯ ПЛАСТОВ МЕСТОРОЖДЕНИЙ | 1996 |

|

RU2104393C1 |

| Способ получения реагента - стабилизатора для буровых растворов | 1991 |

|

SU1814652A3 |

| Гидрофобный эмульсионный раствор | 1990 |

|

SU1801978A1 |

| Гидрофобная эмульсия для обработки пласта | 1990 |

|

SU1742467A1 |

| GB 1592427 A, 08.07.1981. | |||

Авторы

Даты

2003-07-10—Публикация

2001-09-18—Подача