Изобретение относится к области разработки газоконденсатных месторождений и может быть использовано для повышения продуктивности добывающих скважин на поздней стадии эксплуатации месторождения без поддержания пластового давления, в условиях выпадения углеводородного конденсата в призабойной зоне добывающих скважин.

В процессе разработки месторождения в призабойной зоне эксплуатационных скважин неизбежно образуется воронка депрессии давления, обусловленная фильтрационным сопротивлением породы - коллектора нефти и газа. Снижение давления в насыщенной газоконденсатной системе, движущейся к забою эксплуатационных скважин, приводит к выпадению углеводородного конденсата, возникновению двухфазного течения газоконденсатной смеси и вследствие этого к резкому сокращению продуктивности скважин, особенно при низкой проницаемости коллектора.

Известны способы эксплуатации газоконденсатного месторождения, заключающиеся в том, что бурят эксплуатационные и нагнетательные скважины, перфорируют их на уровне продуктивного пласта, осваивают эксплуатационные скважины путем проведения комплекса работ по вызову притока пластового флюида, исследуют их на газоконденсатность и добывают газоконденсатную смесь, применяя различные методы воздействия на пласт. Например, через нагнетательные скважины осуществляют закачку вытесняющих агентов с целью продвижения пластовой газоконденсатной смеси через поровое пространство горных пород - коллекторов нефти и газа к эксплуатационным скважинам и поддержания при этом пластового давления выше давления начала конденсации смеси (Карнаухов М.А., Рязанцев Н.Ф. Справочник по испытанию скважин. М.: Недра, 1984. - 268 с.; Инструкция по комплексному исследованию газовых и газоконденсатных пластов и скважин. Под ред. Г.А.Зотова, З.С.Алиева. М.: Недра, 1980, 301 с.)

Однако известными методами обеспечить поддержание текущего пластового давления выше давления начала конденсации углеводородной системы на поздней стадии эксплуатации месторождения практически невозможно по технико-экономическим причинам, и дальнейшая эксплуатация месторождения в режиме истощения приводит к скоплению конденсата на забое и в призабойной зоне добывающих скважин вплоть до их отключения, когда дебит газа становится ниже минимально допустимого для устойчивого выноса жидкости.

Известны также способы разработки нефтегазоконденсатных месторождений, согласно которым для повышения компонентоотдачи производят закачку в пласт осушенного природного газа (патент РФ №2018639, МПК 7 Е 21 В 43/18, опубл. 30.08.94, БИ №16) или газа, обогащенного смесями этана, пропана и бутана в жидком или газообразном состоянии (Перепеличенко В.Ф. и др. Повышение компонентоотдачи нефтегазоконденсатных месторождений. Обзорная инф. ВНИИЭгазпрома, сер.: Важнейшие научно-технические проблемы газовой промышленности, 1986, №6, 48 с.).

Однако эти способы недостаточно эффективны, т.к. требуют использования сложных технических средств для обратной закачки в пласт сжатого газа и крупных финансовых затрат.

Известен способ разработки газоконденсатного месторождения, предусматривающий поддержание в призабойной зоне пласта повышенной концентрации углеводородов C5+ с целью повышения компонентоотдачи скважины (патент РФ №2029857 МПК 7 Е 21 В 43/18, опубл. 27.02.95, БИ №6).

Однако область применения этого способа ограничена: способ применим лишь в ранний период разработки газоконденсатного месторождения, когда начальное пластовое давление еще значительно превышает давление начала конденсации “пережатой” пластовой системы.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ разработки газоконденсатного месторождения, включающий исследование эксплуатационной скважины на газоконденсатность и периодическую очистку призабойной зоны эксплуатационной скважины от выпадающего углеводородного конденсата путем последовательных операций остановки скважины для закачки в пласт растворителя углеводородного конденсата, выдержки скважины на период растворения конденсата и последующего удаления полученного раствора из призабойной зоны при пуске скважины, причем в призабойную зону скважины вначале закачивают растворитель для удаления с поверхности коллектора адсорбционной пленки углеводородного конденсата, затем реагент-гидрофилизатор горной породы ГДПЭ-108 на основе блок-сополимеров окисей этилена и пропилена в виде 1%-ного раствора в метаноле или воде (Кондрат P.M., Марчук Ю.В., Петришак B.C. Повышение производительности газоконденсатных скважин в условиях ретроградной конденсации углеводородной смеси. Материалы международной конференции по разработке газоконденсатных месторождений. Секция 4. Технология добычи природного газа и конденсата. Краснодар, 29.05-2.06.1990 г., с.63-66).

Авторы данного способа считают, что, поскольку в условиях гидрофильной пористой среды коллектора углеводородный конденсат (как гидрофобная жидкость) займет центральную часть пор, характеризующуюся наименьшим сопротивлением, в результате гидрофилизации пористой среды увеличится фазовая проницаемость для конденсата и соответственно уменьшится насыщенность конденсатом призабойной зоны пласта.

Однако проведенные лабораторные испытания реагентов-гидрофилизаторов, которыми обрабатывали образцы коллекторов, предварительно отмытых в экстракционном аппарате и затем насыщенных углеводородным конденсатом Оренбургского нефтегазоконденсатного месторождения (ОНГКМ), показали невысокую эффективность способа. Это объясняется тем, что гидрофилизация пористой среды приводит к сужению микропор вновь созданным адсорбционным слоем реагента-гидрофилизатора и, как следствие, существенному снижению скорости фильтрации газоконденсатной смеси. Кроме того, углеводородный растворитель, используемый по известному способу, не может полностью удалить с поверхности газовмещающей породы адсорбционную пленку выпавшего углеводородного конденсата из-за идентичности их компонентных составов, а метанол и вода, используемые в качестве растворителя реагента-гидрофилизатора, обладают лишь ограниченной растворимостью в углеводородном конденсате.

Заявляемое изобретение решает задачу повышения производительности эксплуатационных газоконденсатных скважин за счет более полного удаления адсорбционной пленки выпавшего углеводородного конденсата из порового пространства и восстановления проницаемости коллекторов призабойной зоны скважины.

Поставленная задача согласно предлагаемому способу эксплуатации газоконденсатного месторождения, включающему исследование эксплуатационной скважины на газоконденсатность и периодическую очистку призабойной зоны скважины от выпадающего углеводородного конденсата путем закачки в пласт растворителя, выдержки скважины на период растворения конденсата и последующего удаления полученного раствора из призабойной зоны при пуске скважины, решается за счет того, что в качестве растворителя углеводородного конденсата используют бинарную смесь с неограниченной взаимной растворимостью компонентов, причем по меньшей мере один из них обладает неограниченной взаимной растворимостью с углеводородным конденсатом, а оптимальное соотношение компонентов бинарной смеси определяют по предварительно построенной фазовой диаграмме трехкомпонентной системы, образующейся при растворении углеводородного конденсата.

Другим отличием заявляемого способа является то, что в качестве бинарной смеси с неограниченной взаимной растворимостью компонентов используют смесь ацетона и метанола, или хлороформа и метанола, или хлороформа и анилина, или хлороформа и ацетона.

Отличительными признаками заявляемого способа являются следующие:

- использование в качестве растворителя углеводородного конденсата бинарной смеси с неограниченной взаимной растворимостью компонентов;

- использование в качестве, по меньшей мере, одного из компонентов бинарной смеси вещества, обладающего неограниченной взаимной растворимостью, с углеводородным конденсатом;

- определение оптимального соотношения компонентов бинарной смеси по предварительно построенной фазовой диаграмме трехкомпонентной системы, образующейся при растворении углеводородного конденсата. Количественное соотношение компонентов бинарной смеси определяют в каждом конкретном случае таким образом, чтобы фигуративные точки компонентов образующейся при растворении углеводородного конденсата трехкомпонентной системы располагались преимущественно в однофазной области фазовой диаграммы, что способствует полной очистке призабойной зоны.

Согласно изобретению в качестве бинарных смесей используются такие парные растворители, как ацетон - метанол, хлороформ - метанол, хлороформ - анилин и хлороформ - ацетон с неограниченной взаимной растворимостью компонентов, способные растворять выпавший углеводородный конденсат с образованием трехкомпонентной системы. При выборе и экспериментальном обосновании компонентов парного растворителя принимается во внимание не только наличие свойства их неограниченной взаимной растворимости и взаимной растворимости по меньшей мере одного из компонентов в углеводородном конденсате, но и относительная доступность для применения в промысловых условиях. Например, в случае бинарной смеси ацетон - метанол технический ацетон обладает свойством неограниченной взаимной растворимости как в отношении метанола, так и в отношении углеводородного конденсата. Кроме того, метанол и ацетон обладают поглотительной способностью в отношении воды, которая может присутствовать в призабойной зоне обводняющихся газоконденсатных скважин в качестве третьей фазы. Метанол в составе бинарной смеси проявляет также качества ингибитора гидратообразования.

Технический результат, получаемый за счет использования в качестве растворителя углеводородного конденсата бинарных смесей с неограниченной взаимной растворимостью компонентов и неограниченной взаимной растворимостью, по меньшей мере, одного из них с углеводородным конденсатом, состоит в обеспечении практически полного удаления пленки адсорбированных породой углеводородов, обусловленного протекающими в пласте процессами растворения конденсата и обратного испарения его части при воздействии бинарной смеси, что приводит к восстановлению проницаемости коллекторов призабойной зоны скважины.

Технический результат, получаемый от определения соотношения компонентов в бинарной смеси по предварительно построенной фазовой диаграмме трехкомпонентной системы, образующейся при растворении углеводородного конденсата, состоит в возможности качественного и количественного подбора компонентов бинарной смеси в соотношениях, оптимальных для условий данного месторождения, в частности, для данного состава выпавшего углеводородного конденсата.

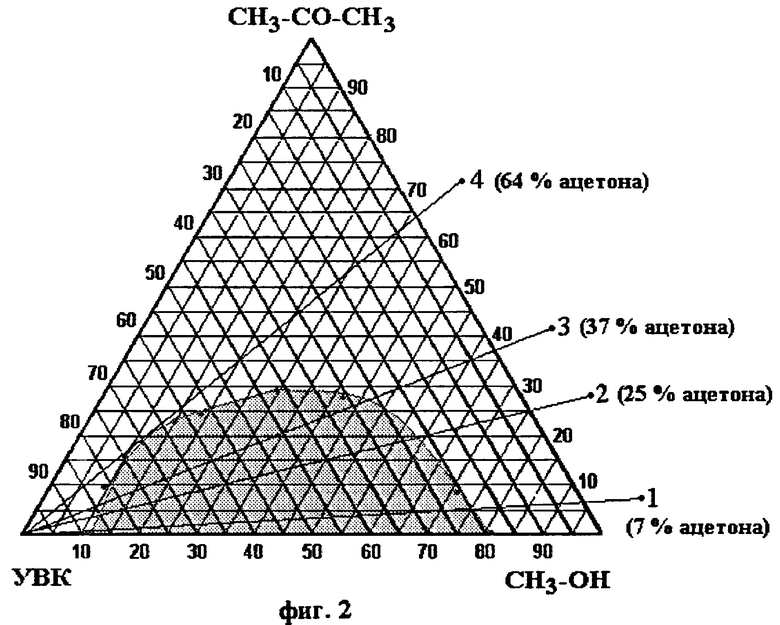

Авторами экспериментально определена динамика процессов массобмена (представлена на фиг.1), происходящих внутри поры с выпавшим углеводородным конденсатом при обработке призабойной зоны пласта бинарной смесью, например, метанол - ацетон с образованием трехкомпонентной системы. По сути это псевдотрехкомпонентная система, т.к. углеводородный конденсат является многокомпонентной системой веществ различных классов. Состояние А отражает исходное равновесие между газовой фазой 1 и выпавшим углеводородным конденсатом (УВК) 2 при текущих термобарических условиях работающего пласта без поддержания давления, когда содержание накопившейся жидкой фазы доходит до 1/4 собственного объема поры. Это состояние динамического равновесия между испарением и конденсацией характеризуется равенством между давлением насыщения жидкой фазы (Ps) и давлением начала конденсации (Рнк, точкой росы) газовой фазы. Следующее состояние В отражает нарушение термодинамического равновесия при закачке бинарной смеси с образованием трехкомпонентной системы 3 метанол - ацетон - УВК, имеющей размытую границу с оттесняемым конденсатом. Поскольку закачиваемая бинарная смесь не содержит растворенный газ, то дефицит газа в образующейся трехкомпонентной системе и его массоперенос через размытую границу приводят к резкому снижению давления насыщения Ps жидкой фазы выпавшего конденсата и нарушению установившего равновесия. Это, в свою очередь, вызывает снижение давления начала конденсации газовой фазы Рнк и обратное испарение части выпавшего конденсата в период выдержки скважины. Наконец, состояние С характеризует новое равновесие газ - оставшийся в поре конденсат перед пуском скважины и выбросом образовавшейся псевдотройной смеси из призабойной зоны притекающим пластовым флюидом.

Способ осуществляют следующим образом. Для очистки призабойной зоны газовой скважины (с зарегистрированным снижением среднесуточного дебита) от выпавшего углеводородного конденсата ее останавливают и проводят комплекс исследований со снятием, обработкой и интерпретацией кривых восстановления давления (КВД) с целью установления коэффициентов фильтрационного сопротивления и коэффициента проницаемости коллектора до обработки призабойной зоны. Свойства сложной системы, получаемой при контактировании углеводородного конденсата с бинарной смесью, рассматривают с помощью треугольной диаграммы Дж. Гиббса. Для определения соотношения компонентов бинарной смеси - растворителя углеводородного конденсата в лабораторных условиях получают данные, необходимые для построения фазовой диаграммы трехкомпонентной системы. Получаемая диаграмма позволяет прогнозировать фазовое поведение трехкомпонентной системы, образующейся при смешивании различных по концентрации бинарных смесей с углеводородным конденсатом. Для определения оптимальных количественных значений компонентов бинарной смеси определяют преимущественно в однофазной области фазовой диаграммы фигуративные точки компонентов полученной трехкомпонентной системы и соответствующие им значения компонентов бинарной смеси. Затем проводят закачку в пласт бинарной смеси в количестве и при соотношении компонентов, определенных согласно вышеописанному. Далее проводят выдержку скважины в течение 3-5 суток для полного растворения выпавшего углеводородного конденсата. Наиболее вероятным при закачке бинарной смеси - растворителя углеводородного конденсата в призабойную зону пласта представляется сначала поршневое оттеснение некоторой доли выпавшего конденсата вглубь пласта с одновременным размыванием и растворением подпирающей бинарной смесью адсорбционной пленки жидких углеводородов с поверхности горной породы. После полного разрушения адсорбционной пленки углеводородов ранее оттесненный конденсат при пуске скважины выносится из прискважинной зоны, уже занятой бинарной смесью, в виде однофазной трехкомпонентной системы. После пуска скважины и полного удаления полученного раствора из призабойной зоны повторяют комплекс исследований по замеру коэффициентов фильтрационного сопротивления и коэффициента проницаемости коллектора, замеряют новый дебит скважины. По изменению указанных коэффициентов и возросшему дебиту скважины оценивают эффективность проведенной обработки и продолжают добычу газоконденсатной смеси до нового снижения продуктивности скважины.

Пример 1.

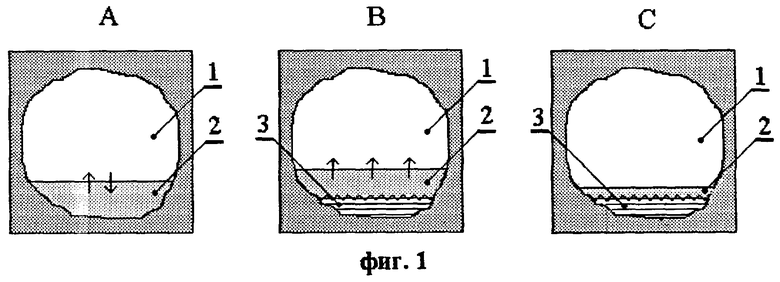

На фиг.2 представлена экспериментально полученная фазовая диаграмма смеси углеводородный конденсат (УВК) - метанол (СН3ОН) - ацетон (СН3-СО-СН3), которую можно назвать псевдотрехкомпонентной, поскольку вершина треугольника УВК соответствует не индивидуальному компоненту трехкомпонентной системы (как метанол или ацетон), а сложной смеси парафиновых, нафтеновых и ароматических углеводородов.

Для получения диаграммы в лабораторных условиях готовили 4 бинарных смеси УВК Оренбургского газоконденсатного месторождения (ОГКМ) - ацетон с возрастающей концентрацией ацетона 10, 20, 30 и 40 мас.%, которые затем были оттитрованы метанолом, и 7 бинарных смесей метанол - ацетон с возрастающей концентрацией ацетона 10, 20, 30, 40, 50, 60 и 70 мас.%, которые были оттитрованы УВК (см. таблицу 1). Все опыты проводили при температуре 20°С. Для построения диаграммы, изображенной на рисунке, было рассчитано содержание в трехкомпонентной смеси конденсата, ацетона и метанола в момент фазового перехода (т.е. появления второй жидкой фазы) по расходу титрантов и составу исходных бинарных смесей №№2-5 и 7-13. Опыты 1-й и 6-й - без ацетона.

По положению бинодальной кривой, ограничивающей сверху затемненную двухфазную область фазовой диаграммы (фиг.2), видно, что любые бинарные смеси конденсат - ацетон и метанол - ацетон обладают неограниченной взаимной растворимостью компонентов, тогда как УВК ОГКМ и метанол обладают ограниченной взаимной растворимостью: согласно экспериментальным данным таблицы 1 при стандартной температуре 20°С в метаноле растворяется 18,7% УВК, а в конденсате - 11,2% метанола от массы бинарной смеси. Полученная экспериментальная диаграмма позволяет прогнозировать фазовое поведение всей сложной системы, образующейся при смешивании различных по концентрации бинарных смесей метанол - ацетон с УВК. Так, если добавлять УВК к бинарной смеси метанол - ацетон, содержащей всего 7 мас.% ацетона (при этом на диаграмме состав однофазной трехкомпонентной системы меняется по линии 1-УВК), то в момент появления в трехкомпонентной системе второй фазы концентрация конденсата составит 20 мас.%, а если тот же конденсат добавлять к бинарным смесям с возрастающей концентрацией ацетона соответственно 25, 37 и 64 мас.% (при этом на диаграмме составы однофазных трехкомпонентных систем будут меняться по линиям соответственно 2-УВК, 3-УВК, 4-УВК), то их способность растворять УВК возрастает до концентрации в трехкомпонентной системе соответственно 22,5%, 27,0% и неограниченной (∞).

Таблица 2 отражает физико-химические свойства исходных бинарных смесей метанол - ацетон №№ 1-4 с неограниченной растворимостью компонентов и их способность растворять УВК до концентрации в трехкомпонентной системе, указанной в колонке 6. Коэффициент кинематической вязкости бинарных растворов определен как при стандартной температуре 20°С, так и при пластовой 32°С.

Как видно из таблицы 2, увеличение концентрации ацетона в исходных бинарных смесях №1-3 от 7 до 25 и 37% приводит к незначительному изменению их способности растворять углеводородный конденсат от 20 до 22,5 и 27%, поэтому в случае дефицита ацетона к практическому применению предпочтительно рекомендуется бинарная смесь №1. Бинарная же смесь №4 с концентрацией ацетона 64 мас.%, способная растворять УВК до неограниченной концентрации в трехкомпонентной системе (см. фиг.2: линия 4-УВК не пересекает бинодальную кривую, а является лишь касательной к ней), представляет не только теоретический интерес, но и вводит в область высокой успешности обработки, т.е. полного удаления из призабойной зоны пласта адсорбционной пленки выпавшего углеводородного конденсата. Применение второго компонента (метанола) в составе бинарной смеси продиктовано не только соображениями экономии и его способностью подавлять процесс гидратообразования, но и возможностью управлять свойствами получаемой трехкомпонентной системы.

Пример 2.

В лабораторных условиях получили аналогичные данные для бинарных смесей анилин - хлороформ (таблица 3) и метанол - хлороформ (таблица 4), физико-химические свойства которых приведены в таблице 5.

Как видно из таблицы 5, при увеличении концентрации хлороформа в исходных бинарных смесях метанол - хлороформ и анилин - хлороформ до 78 и 33 мас.% соответственно способность растворять УВК возрастает до неограниченной концентрации в трехкомпонентной системе, что позволит достичь полного удаления из призабойной зоны пласта адсорбционной пленки выпавшего углеводородного конденсата.

Пример 3.

Проводили промысловые испытания заявляемого способа. Газовые скважины ОГКМ №14018 и 14038 останавливали и проводили комплекс исследований со снятием, обработкой и интерпретацией КВД с целью установления коэффициентов фильтрационного сопротивления а и b из уравнения притока газа к забою скважины, а также коэффициента проницаемости k до и после обработки скважин.

Для обработки указанных скважин использовали бинарную смесь ацетон - метанол с концентрацией ацетона соответственно 22.7 и 24.6 мас.%, которую заранее готовили на газовом промысле и доставляли к испытуемой скважине на автомобилях-кислотниках с заполненной емкостью объемом соответственно 6 и 6,5 м3. Полученные результаты заносили в таблицу оперативного контроля испытаний (табл.6):

0,0137

11,17

0,0048

8,20

0,0258

15,00

-0,062

11,33

Таким образом, при промысловых испытаниях заявленного способа увеличение исходного дебита газовых скважин ОГКМ №14018 и 14038 составило соответственно 12.5 и 12.9%. Положительный эффект, полученный на обеих скважинах, инструментально подтвержден геофизическими методами исследования.

Расчетная прибыль, полученная в результате интенсификации указанных скважин, согласно справке внедряющего предприятия - ГПУ 000 “Оренбурггазпром” составила 2303 тыс.рублей при сроке окупаемости 0,05 лет.

Преимущество заявляемого способа по сравнению с прототипом заключается в возможности более полного удаления выпавшего углеводородного конденсата из призабойной зоны пласта и повышения за счет этого производительности газоконденсатных скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2004 |

|

RU2283948C2 |

| Способ эксплуатации газоконденсатной скважины | 2024 |

|

RU2839781C1 |

| СПОСОБ РАЗРАБОТКИ УГЛЕВОДОРОДНОЙ ЗАЛЕЖИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324048C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2366803C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ НИЗКОПРОДУКТИВНЫХ ОБВОДНЕННЫХ ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2011 |

|

RU2463440C1 |

| Способ разработки газоконденсатных и нефтегазоконденсатных месторождений | 1986 |

|

SU1714096A1 |

| СПОСОБ РАЗРАБОТКИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 1991 |

|

RU2029857C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ УГЛЕВОДОРОДОВ В НИЗКОПРОНИЦАЕМЫХ ОТЛОЖЕНИЯХ | 2015 |

|

RU2625829C2 |

| Способ разработки газоконденсатного месторождения с нефтяной оторочкой | 1988 |

|

SU1643707A1 |

| СПОСОБ ДОБЫЧИ ГАЗА ИЗ ГАЗОКОНДЕНСАТНОГО ПЛАСТА | 1994 |

|

RU2067167C1 |

Изобретение относится к области разработки газоконденсатных месторождений и может быть использовано для повышения продуктивности добывающих скважин на поздней стадии эксплуатации месторождения без поддержания пластового давления, сопровождающегося выпадением углеводородного конденсата в призабойной зоне добывающих скважин. Техническим результатом является повышение производительности эксплуатационных газоконденсатных скважин за счет полного удаления адсорбционной пленки выпавшего углеводородного конденсата из пор и восстановления проницаемости коллекторов призабойной зоны скважины. В способе эксплуатации газоконденсатного месторождения, включающем исследование эксплуатационной скважины на газоконденсатностъ и периодическую очистку призабойной зоны скважины от выпадающего углеводородного конденсата путем закачки в пласт растворителя углеводородного конденсата, выдержки скважины на период растворения конденсата и последующего удаления полученного раствора из призабойной зоны при пуске скважины, в качестве растворителя углеводородного конденсата используют бинарную смесь с неограниченной взаимной растворимостью компонентов, причем по меньшей мере один из них обладает неограниченной взаимной растворимостью с углеводородным конденсатом, а соотношение компонентов в бинарной смеси определяют по предварительно построенной фазовой диаграмме трехкомпонентной системы, образующейся при растворении углеводородного конденсата. В качестве бинарной смеси с неограниченной взаимной растворимостью компонентов используют смесь ацетона и метанола, или хлороформа и метанола, или хлороформа и анилина, или хлороформа и ацетона. 1 з.п. ф-лы, 6 табл., 2 ил.

| КОНДРАТ Р | |||

| М | |||

| и др | |||

| Повышение производительности газоконденсатных скважин в условиях ретроградной конденсации углеводородной смеси | |||

| Материалы международной конференции по разработке газоконденсатных месторождений | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Технология добычи природного газа и конденсата | |||

| Краснодар, 1990, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ разработки газоконденсатных и нефтегазоконденсатных месторождений | 1986 |

|

SU1714096A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИСКВАЖИННОЙ ЧАСТИ НЕФТЯНОГО ПЛАСТА | 1990 |

|

RU2070283C1 |

| СПОСОБ ОБРАБОТКИ ГОРНЫХ ПОРОД В СКВАЖИНЕ | 1995 |

|

RU2093671C1 |

| US 3915233 A, 28.10.1975. | |||

Авторы

Даты

2005-02-10—Публикация

2002-07-08—Подача