Изобретение относится к измерительной технике и может быть использовано в системах измерения и регулирования влажности технологических атмосфер, например при термической сушке древесины.

Цель изобретения - повышение надежности и достоверности измерения.

В основу изобретения положена задача создания промышленного образца индикатора точки росы, реализующего способ определения температуры рабочего тела индикатора в момент выпадения росы с целью определения по этим измерениям относительной влажности, работоспособность которого не зависит от загрязнения рабочего тела индикатора твердыми мелкодисперсными частицами и водорастворимыми соединениями, выделяемыми из технологической атмосферы.

Практика измерения относительной влажности атмосферы основана на измерении температуры рабочего тела индикатора в момент выпадения росы и определения относительной влажности атмосферы по психрометрической таблице. В свою очередь момент выпадения росы определяется по изменению свойств рабочего тела индикатора от воздействия сконденсированной на нем влаги. Особенно важно измерить температуру индикатора в начальный момент конденсации влаги, так как именно эта температура определяет влажность атмосферы, и расхождение в ее определении на единицы градусов влечет снижение точности расчетов относительной влажности по психрометрической таблицам до ±25% [1].

В зависимости от физической природы рабочего тела индикатора известны следующие способы индикации точки росы.

Известен способ индикации точки росы [2, стр. 127-145], путем измерения с помощью фотоприемного устройства изменения коэффициента отражения

охлаждаемого зеркала в момент выпадения росы. При реализации этого способа требуется измерение температуры поверхности зеркала, являющегося рабочим телом индикатора, измерение отраженного светового потока, охлаждение и нагрев зеркала. Индикация точки росы осуществляется путем измерения температуры зеркала в момент уменьшения отраженного светового потока за счет выпадения на поверхности зеркала конденсата.

Способ обладает существенным недостатком - зависимостью точности определения точки росы от состояния поверхности, на которой конденсируется влага из атмосферы. Периодические повторения цикла конденсация - испарение приводят к оседанию аэрозолей, загрязнению поверхности и, как следствие, изменению условий конденсации. Это приводит к увеличению погрешности индикации точки росы. Особенно этот эффект сказывается при измерении относительной влажности технических атмосфер.

Известен способ индикации точки росы [2, стр. 158-164], путем измерения с помощью электрических зондов поверхностного сопротивления слоя росы, выпадающего на конденсационной площадке, являющейся рабочим телом индикатора.

При реализации этого способа требуется измерение температуры поверхности конденсационной площадки, измерение изменения поверхностного сопротивления слоя росы, охлаждение и нагрев конденсационной площадки. Индикация точки росы осуществляется путем измерения температуры конденсационной площадки в момент уменьшения электрического сопротивления за счет выпадения на поверхности конденсационной площадки слоя росы.

Данный способ также подвержен действию загрязнений, особенно при применении в условиях технических атмосфер.

Известен способ индикации точки росы [2, стр. 146-157] путем измерения с помощью фотоприемного устройства изменения поглощения энергии α - частиц слоем инея, осажденного на излучателе, являющимся рабочим телом индикатора.

При реализации этого способа требуется измерение температуры поверхности излучателя, измерение изменения поглощения энергии α-частиц слоем инея, охлаждение и нагрев излучателя. Индикация точки росы осуществляется путем измерения температуры излучателя в момент уменьшения энергии потока α-частиц за счет выпадения на поверхности излучателя конденсата.

Преимуществом этого способа является независимость чувствительности индикации к агрегатному состоянию влаги. Но при реализации этого способа возникает проблема точности измерений из-за конденсации загрязнений на поверхность излучателя.

Известен способ индикации точки росы [2, стр. 178-188] путем измерения электрического сопротивления влагопоглотигеля, являющегося рабочим телом индикатора.

Этот способ основан на явлении появления проводимости в объеме влагопоглотителя при относительной влажности свыше 15%, причем влагопоглотитель изменяет свое сопротивление при изменении относительной влажности атмосферы.

Реализация этого способа возможна с разными типами поглотителя. Он может быть выполнен из хлористого лития [2, стр. 178-188], угольно-целлюлозной пленки [2, стр. 235-251], пленки ионообменной смолы [2, стр. 268-282] или йодида свинца [2, стр. 288-294], объема титаната церия [2, стр. 283-287] или лития-цеолита[2, стр. 295-303].

К недостаткам данного способа индикации точки росы следует отнести изменение свойств влагопоглотителя во времени и инерционность.

Известен способ индикации точки росы [2, стр. 304-356] путем измерения емкости анодно-окисленной алюминиевой пленки, которая вместе с подложкой представляет собой конденсатор, включенный в схему генератора электрических колебаний. При реализации этого способа необходимо измерение температуры подложки, измерение частоты электрических колебаний, нагрев и охлаждение подложки. Индикация точки росы осуществляется путем измерения изменения частоты электрических колебаний в момент изменения емкости анодно-окисленной алюминиевой пленки и подложки, являющихся рабочим телом индикатора, за счет выпадения на поверхность алюминиевой пленки конденсата.

К недостаткам этого способа следует отнести изменение емкости конденсатора за счет нагрева и изменение свойств анодно-окисленной алюминиевой пленки во времени.

Все вышеперечисленные технические решения реализации конденсационного метода обладают одним существенным недостатком - зависимостью точности определения температуры точки росы от состояния поверхности рабочего тела индикатора, на которой конденсируется влага из атмосферы. Причем в условиях технической атмосферы на поверхности рабочего тела накапливаются неиспаряющиеся отложения, вызывающие изменение конденсационных свойств. Это, в свою очередь, приводит к уменьшению точности определения температуры начала конденсации влаги (индикации точки росы), по которой и определяется относительная влажность.

Как выход из этого положения нашло применение опорных каналов, что, в свою очередь, приводит к усложнению конструкции, появлению нежелательных побочных эффектов (например, увеличивает инерционность) и, в конечном итоге, только удлиняет время до начала увеличения погрешности определения температуры точки росы [3, 4, 5].

Известен способ индикации точки росы, для его реализации использован гигрометр [6], который содержит полупроводниковый охладитель с установленным на нем зеркалом и датчиком температуры, которые находятся в тепловом контакте с зеркалом. Над зеркалом установлен источник света и фоторезистор, соединенный последовательно с переменным резистором, выполненным в виде дополнительного фоторезистора с регулируемым источником света. Точка соединения резисторов подключена к входу предварительного усилителя, выход которого подсоединен к первому входу дифференциального усилителя мощности, ко второму входу которого подключен источник калиброванного напряжения, а выход - к полупроводниковому охладителю. Датчик температуры соединен с вторичным измерительным прибором, соединенным с блоком запоминания, вход которого соединен с первым выходом генератора управляющего напряжения, второй выход последнего подключен входу дифференциального усилителя мощности.

Гигрометр содержит динамический детектор и детектор порогового напряжения, входы которых подключены к выходу предварительного усилителя, и детектор рассогласования, вход которого подключен к вторичному прибору. Выходы детекторов подключены соответственно на первый, второй и третий входы генератора управляющего напряжения. Устройство дополнительно снабжено селектором импульсов, вход которого подсоединен ко второму выходу генератора управляющего напряжения, а выход - к устройству механической очистки зеркала, выполненного в виде двигателя с закрепленной на его валу щеткой. Генератор управляющего напряжения выполнен в виде электрически связанных электронных ключей: двухвходового и одновходового - переключающего и размыкающего. Ключи снабжены элементами задержки на размыкание замыкающих контактов для устранения сбоев в работе схемы при движении щетки.

В способе предусмотрена система очистки поверхности зеркала. Но это одновременно и недостаток данного способа, так как применение механического устройства очистки поверхности оптического канала резко усложняют конструкцию датчика и, в конечном итоге, тоже не приводят к положительному решению, так как конденсируемые на поверхность осадки являются хорошим абразивом и механически необратимо изменяют оптическую поверхность. Это приводит к изменению условий конденсации и условий отражения светового потока.

Кроме того, любое устройство, содержащее открытый оптический канал требует для поддержания его эксплуатационных характеристик на необходимом уровне специально обученный персонал.

Задачей изобретения является разработка способа индикации точки росы, исключающего влияние зависимости определения температуры точки росы от состояния поверхности рабочего тела индикатора, на которой конденсируется влага из атмосферы.

Предлагаемый способ основан на определении начала момента конденсации влаги по изменению совершенно нового параметра - изменения скорости остывания рабочего тела индикатора. Технический результат – повышение точности индикации.

Решение указанной задачи обеспечивается тем, что способ индикации точки росы, основанный на охлаждении рабочего тела индикатора, измерении изменений характеристик поверхности рабочего тела индикатора под воздействием конденсирующейся влаги из атмосферы с одновременным измерением температуры рабочего тела индикатора, согласно изобретению предусматривает, что одновременно измеряют температуру непосредственно холодильника, а о конденсации влаги судят по моменту отличия температуры рабочего тела индикатора от температуры холодильника.

Для реализации способа рабочее тело индикатора выполняют в виде тонкой металлической мембраны, которую охлаждают по линейному закону с помощью термоэлектрического холодильника с непосредственным измерением температуры холодильника и мембраны. Холодильник содержит полупроводниковый охладитель.

Сущность изобретения поясняется чертежами.

Фиг 1. Принцип метода.

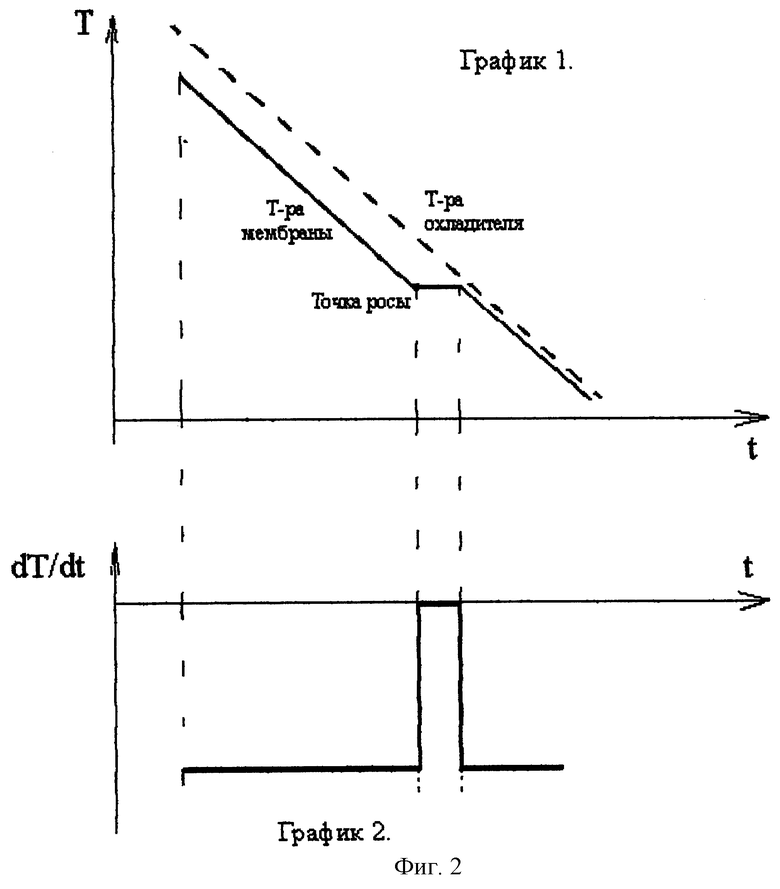

Фиг 2. Временная диаграмма.

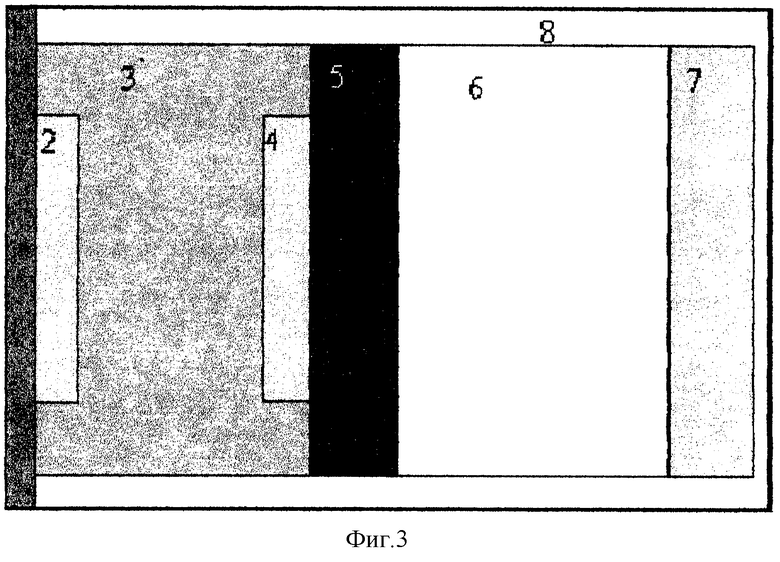

Фиг 3. Схема конструкционного решения.

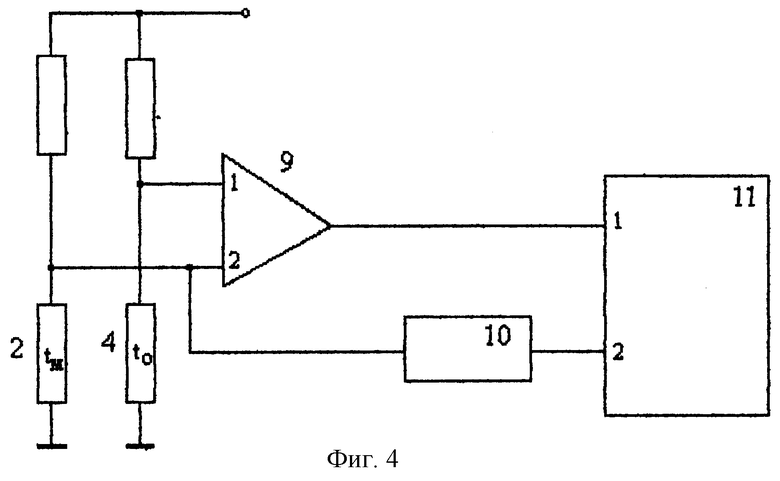

Фиг 4. Схема электрических соединений.

В данном случае скорость остывания мембраны зависит от величины потока холода, массы мембраны и величины потока тепла из атмосферы, точку росы которой необходимо определить [Фиг.1].

До момента конденсации скорость остывания мембраны и непосредственно холодильника совпадают, а в момент конденсации водяных паров скорость охлаждения мембраны резко уменьшается за счет расхода холода на охлаждение влаги, конденсирующейся на поверхность мембраны, обращенной к атмосфере [Фиг.2. График 1.].

Способ реализован посредством индикатора [Фиг.3.], содержащего тонкую металлическую мембрану 1, выполненную заодно с датчиком температуры 2 и прижатую к торцу хладопровода 3 с соблюдением термического контакта. Второй торец хладопровода 3 прижат к полупроводниковому охладителю 5 с установленным на нем датчиком температуры 4. Горячей стороной полупроводниковый охладитель 5 с соблюдением термического контакта присоединен к радиатору 6, на конце которого расположен вентилятор 7, служащий для создания охлаждающего потока воздуха. Вся конструкция помещена в корпус 8.

Индикатор также содержит [Фиг.4.] дифференциальный усилитель 9, первый вход которого соединен с датчиком температуры охладителя 4, второй - с датчиком температуры мембраны 2. Выход дифференциального усилителя подключен к первому входу блока запоминания 11, второй вход которого подключен к выходу вторичного измерительного прибора 10, вход которого подключен к датчику температуры мембраны 2.

Датчики температуры, полупроводниковый охладитель, вентилятор подключены к соответствующим источникам питания (не показаны).

Работа устройства, реализующего предлагаемый способ, происходит следующим образом. Индикатор точки росы устанавливают, например, в полость сушильной камеры и включают. Полупроводниковый охладитель через хладопровод охлаждает мембрану по линейному закону. Одновременно с этим контроль изменения температуры холодильника и мембраны 1 ведется с помощью датчиков температуры 2 и 4 соответственно. На выходе дифференциального усилителя 9 сигнал в это время отсутствует. При охлаждении мембраны до температуры конденсации (точки росы) скорость остывания мембраны dT/dt резко изменится. Температура мембраны некоторое время, необходимое на охлаждение сконденсированной влаги, остается постоянной. При этом на выходе дифференциального усилителя появляется сигнал рассогласования [на Фиг.3. График 2], который поступает на первый вход блока запоминания. Блок запоминания запоминает температуру мембраны, измеренную вторичным прибором и отключает полупроводниковый охладитель. О конденсации влаги судят по моменту отличия температуры рабочего тела индикатора от температуры холодильника.

В результате измерения на мембране осаждается конденсат, загрязняющий поверхность. Но, при таком способе определения момента конденсации влаги точность измерения не зависит от состояния поверхности мембраны. Осаждение механических частиц изменяет (увеличивает) массу мембраны, что в свою очередь изменяет в некоторой степени скорость охлаждения мембраны и тем самым увеличивает время охлаждения до момента конденсации. Но при этом не меняется количество холода для охлаждения конденсирующихся водяных паров. И следовательно, не меняется входной сигнал дифференциального усилителя и, в свою очередь, не меняется и выходной сигнал, что обеспечивает повышение точности индикации.

В этом состоит техническое преимущество описанного способа по сравнению с известным.

На базе предложенного технического решения изготовлен действующий образец индикатора точки росы. Он включен в состав информационно-измерительной системы, обслуживающей печь для сушки древесины.

Сигнал с выхода блока запоминания, содержащий в себе значение температуры точки росы в цифровом виде, поступает на вход компьютера, следящего за процессом сушки древесины. По температуре точки росы судят о влажности атмосферы печи и, следовательно, о влажности самой древесины.

Эксплуатация предложенного индикатора точки росы показала его способность сохранять точность измерения на всем протяжении цикла сушки (≈30 суток). Точность измерения влажности соответствует техническим требованиям к данному процессу (±1%). Испытания показали, что точность измерения не зависит от величины относительной влажности атмосферы и находится на уровне весового метода (1%), превышая психрометрический (1,5%) и электрический (1,3%) методы. При этом нет порчи древесины, и процесс замера влажности протекает в режиме реального времени.

Источники информации

1. Расев А.И. Сушка древесины. М. 1990.

2. Влажность. Измерение и регулирование в научных исследованиях и технике. Материалы международного симпозиума по влагометрии. Вашингтон. 1963. Том 1. Принципы и методы измерения влажности в газах. Пер. с англ. под ред. А.Ф.Чудновского.

3. Патент США №3551678, кл. G 01 N 21/00, опублик. 1976.

4. Патент США №3851175, кл. G 01 N 21/00, опублик. 1977.

5. Авторское свидетельство СССР №802856, кл. G 01 N 21/53, опублик. 1981.

6. Авторское свидетельство СССР №935754, кл. G 01 N 21/81, опублик. 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬ ВЛАЖНОСТИ | 2006 |

|

RU2316759C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ | 2006 |

|

RU2316758C2 |

| Влагомер | 1990 |

|

SU1718064A1 |

| Способ определения точки росы | 1989 |

|

SU1741037A1 |

| Конденсационный гигрометр | 1976 |

|

SU661485A1 |

| Конденсационный гигрометр | 1989 |

|

SU1772706A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ | 2020 |

|

RU2806340C2 |

| Гигрометр точки росы | 1982 |

|

SU1056020A1 |

| Конденсационный гигрометр | 1977 |

|

SU911431A1 |

| Устройство для определения содержания конденсирующихся веществ в газе | 1978 |

|

SU787948A1 |

Изобретение относится к измерительной технике. Для реализации способа рабочее тело индикатора выполняют в виде тонкой металлической мембраны, которую охлаждают по линейному закону с помощью термоэлектрического холодильника с непосредственным измерением температуры холодильника и мембраны. В момент конденсации водяных паров скорость охлаждения мембраны резко уменьшается за счет расхода холода на охлаждение влаги, конденсирующейся на поверхность мембраны, обращенной к атмосфере. Технический результат - повышение точности индикации. 4 ил.

Способ индикации точки росы, основанный на охлаждении рабочего тела индикатора, измерении изменений характеристик поверхности рабочего тела индикатора под воздействием конденсирующейся влаги из атмосферы с одновременным измерением температуры рабочего тела индикатора, отличающийся тем, что одновременно измеряют температуру непосредственно холодильника, а о конденсации влаги судят по моменту отличия температуры рабочего тела индикатора от температуры холодильника.

| Автоматический конденсационный гигрометр | 1980 |

|

SU935754A1 |

| Способ измерения влажности газов | 1984 |

|

SU1350582A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ | 2000 |

|

RU2186375C2 |

| US 5364185 A1, 15.11.1994. | |||

Авторы

Даты

2005-02-20—Публикация

2003-03-18—Подача