Область техники

Изобретение относится к способу измерения температуры точки росы влажных газов (в частности, воздуха) и к конструкции устройства для осуществления названного способа и может быть использовано в сушильных устройствах в целлюлозно-бумажной, лесной, деревообрабатывающей, пищевой и других отраслях промышленности, в теплоэнергетике и металлургии для определения температуры точки росы дымовых или доменных газов, доменного дутья. Полученное значение температуры точки росы может быть пересчитано по известным формулам в другие единицы, характеризующие содержание водяного пара во влажном газе (или в воздухе). Устройство может работать при высоком влагосодержании анализируемого газа и способно определять температуру точки росы в диапазоне от +45°С до +95°С, что для воздуха соответствует влагосодержанию от 65 до 3000 г воды на 1 кг сухого воздуха. Устройство может быть применено как датчик влагосодержания сушильного агента в автоматизированных системах управления технологическими процессами и в устройствах рекуперации и утилизации вторичного тепла.

Предшествующий уровень техники

Известен способ измерения температуры точки росы влажного газа, заключающийся в том, что измеряют с помощью датчиков параметры, которые можно привести к влагосодержанию газа, и давление газа в месте, исследуемом по температуре точки росы, направляют информацию о замеряемых параметрах на электронное устройство, пересчитывают эти параметры в информацию по влагосодержанию газа. Параметры, характеризующие влагосодержание и давление газа, пересчитывают в температуру точки росы (патент РФ №2186374). Данный способ требует применения нескольких типов измерительных датчиков, что усложняет конструкцию и обслуживание.

Известен способ измерения температуры точки росы влажного газа, который включает охлаждение конденсационной поверхности, измерение ее температуры, измерение теплового потока, проходящего через конденсационную поверхность, фиксацию температуры в момент начала конденсации влаги. Дополнительно измеряют температурный перепад между влажным газом и конденсационной поверхностью, определяют величину коэффициента теплоотдачи на границе газа и конденсационной поверхности, фиксируют момент конденсации по скачкообразному изменению коэффициента теплоотдачи (патент SU 1728757 МПК G01N 25/68). Данный способ требует применения нескольких типов измерительных приборов, а процесс выполняется циклически, что не обеспечивает непрерывность измерения.

Известен прибор для измерения температуры точки росы влажного газа, содержащий трубчатый холодильник с водяной рубашкой, внутри которого в потоке газа расположены витки термометра сопротивления или спаи термобатареи, вторые спаи которой или второй термометр сопротивления помещены в термостат. Прибор содержит водоструйный эжектор, который служит для засасывания исследуемого газа из рабочей камеры (газохода, газопровода, воздухопровода). Через трубчатый холодильник, охлаждаемый холодной водой, пропускают испытуемый газ с неизменной начальной температурой. По мере продвижения влажного газа по охлаждаемой трубке его температура резко падает, а при достижении температуры точки росы дальнейшее ее изменение замедляется. На участке трубки, где происходит конденсация содержащегося в газе водяного пара, помещают термопару или термобатарею и при помощи гальванометра получают или автоматически регистрируют температуру точки росы, отвечающую текущему влагосодержанию газа (SU 00058490 - прототип). Недостаток этого способа состоит в сложности определения участка трубки, где происходит конденсация содержащегося в газе водяного пара. Кроме того, при изменении влагосодержания этот участок смещается, что приводит к искажению результатов измерения.

Раскрытие изобретения

Техническая задача заключается в упрощении способа измерения и конструкции устройства, уменьшении числа типов датчиков до одного (требуются только датчики температуры), обеспечении непрерывности измерения и расширении диапазона измерения температуры точки росы влажного газа.

Предлагаемый способ измерения температуры точки росы влажного газа состоит в том, что определяют точку скачкообразного изменения градиента температуры вдоль охлаждаемой трубы, по которой пропускают исследуемый газ. Температура в этой точке соответствует температуре точки росы.

Для этого исследуемый влажный газ непрерывно пропускают через измерительное устройство в виде трубчатого холодильника с установленными внутри него в потоке газа датчиками температуры. Трубчатый холодильник находится в воздушной среде, тепло от него отводится путем естественной теплопередачи к окружающему воздуху. По мере продвижения по холодильнику газ постепенно охлаждается, достигает температуры точки росы и продолжает охлаждаться дальше. Количество датчиков должно быть таким, чтобы можно было гарантированно построить график, аналогичный графику, приведенному на Фиг. 3, то есть не менее четырех. Датчики измеряют температуру газа в точках, в которых они установлены. Сигналы с датчиков температуры направляют в микропроцессорное устройство, которое вычисляет градиент температуры по длине трубы и рассчитывает температуру точки росы по скачкообразному изменению градиента температуры вдоль трубчатого холодильника. Температура точки росы может быть пересчитана по известным формулам в другие единицы измерения, например в относительную влажность, абсолютную влажность, влагосодержание. Трубчатый холодильник может быть выполнен в виде спирали из нескольких нисходящих витков трубы, что делает устройство более компактным. Корпус устройства, содержащий трубчатый холодильник, находится за пределами основного технологического потока влажного газа, а исследуемый газ поступает в холодильник через открытый конец трубы, находящийся внутри рабочей камеры (сушильного устройства, воздуховода, газохода). Для побуждения расхода газа применен вакуум-насос, который присоединен к выходу трубчатого холодильника. В качестве вакуум-насоса могут быть использованы, включая, но не ограничиваясь, пневматические эжекторы, струйные, механические вакуум-насосы. Датчики температуры установлены по длине трубы на некоторых расстояниях один от другого. Расстояния между датчиками могут быть одинаковыми или не одинаковыми, расстояния учитываются при вычислении градиента температуры вдоль трубы. Трубчатый холодильник в той части, где установлены датчики, не имеет теплоизоляции или принудительного охлаждения и находится в окружающем воздухе. Тепло от проходящего внутри горячего газа передается через стенку трубы в окружающую среду. По мере продвижения горячего влажного газа внутри холодильника понижение его температуры происходит быстро до тех пор, пока не началась конденсация влаги, а при достижении температуры точки росы скорость остывания скачкообразно снижается. Это связано с тем, что при фазовом переходе воды из газообразного состояния в жидкое выделяется значительное количество тепла, для отвода которого требуется более длинный участок холодильника. Изменение таких параметров, как влагосодержание газа, его начальная температура, скорость перемещения по трубе или температура окружающего воздуха приводит к смещению точки, в которой начинается конденсация водяного пара, но это не препятствует выполнению измерений, потому что температура точки росы определяется по скачкообразному изменению градиента температуры, а точка начала конденсации не привязана к конкретному датчику. Важно, чтобы точка начала конденсации находилась в пределах того участка холодильника, где установлены датчики температуры. Температура анализируемого газа перед первым датчиком температуры должна быть выше температуры точки росы этого газа по меньшей мере на 20 - 30°С. В тех случаях, когда температура исследуемого газа близка к температуре точки росы, необходимо применить подогрев газа до подачи его в трубчатый холодильник, чтобы исключить преждевременную конденсацию влаги в трубе от точки забора газа до входа его в холодильник и обеспечить получение первого участка графика с быстрым остыванием газа без конденсации водяного пара. Подогреватель может быть выполнен, например, в виде участка трубы с наружным обогревом.

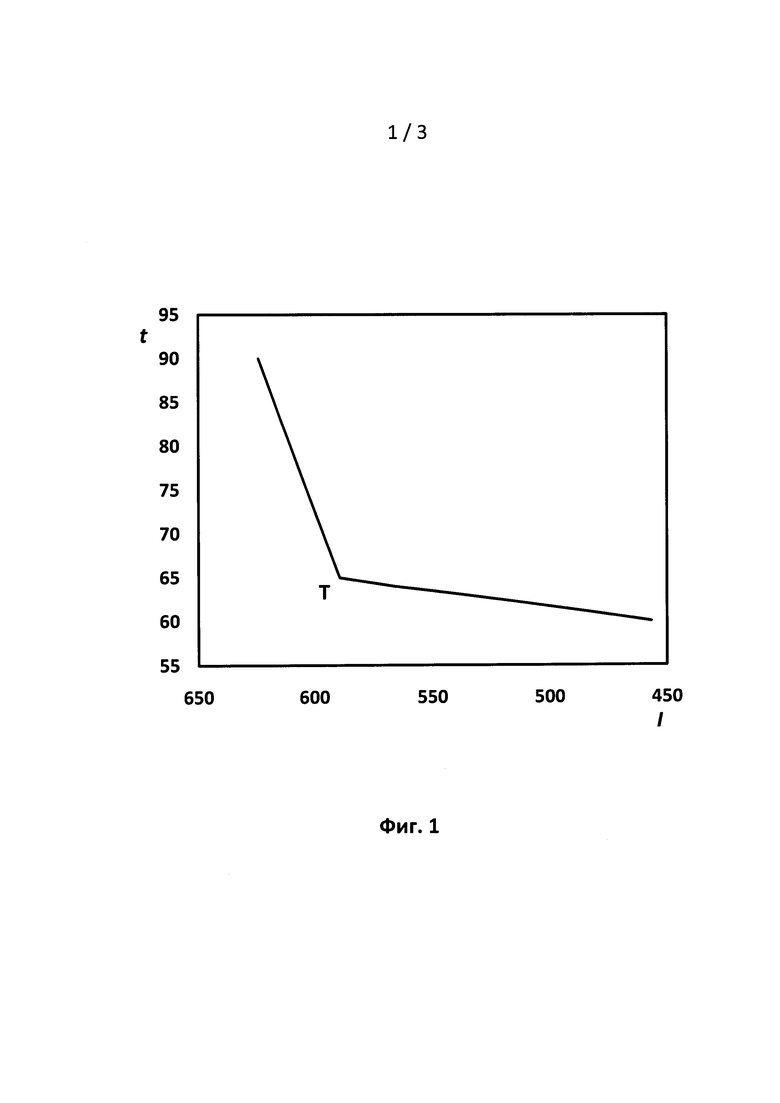

Для более наглядного объяснения принципа измерения представим процесс охлаждения влажного горячего воздуха в графическом виде (Фиг. 1). По вертикальной оси указана температура влажного воздуха, по горизонтальной оси энтальпия влажного воздуха. На горизонтальной оси обратный порядок значений: числа уменьшаются слева направо, так как энтальпия при охлаждении уменьшается. Значения энтальпии влажного воздуха получены расчетом по формуле, приведенной в производственном (практическом) издании: Вельский А.П., Лотвинов М.Д. «Вентиляция бумагоделательных машин» - М., Лесная промышленность, 1990. На странице 8 приведена формула (8) для расчета энтальпии влажного воздуха.

Для примера взят влажный воздух с влагосодержанием 200 г водяного пара на 1 килограмм сухого воздуха, температура точки росы такого воздуха приблизительно 65°С. При температуре 90°С энтальпия составляет 624 кДж/кг, при температуре 66°С 591 кДж/кг, энтальпия уменьшается на 1,37 кДж/кг на один градус понижения температуры. При достижении температуры точки росы 65°С водяной пар становится насыщенным и начинается его конденсация. Дальнейшее охлаждение влажного воздуха сопровождается фазовым переходом воды из газообразного состояния в жидкое и выделением большого количества тепла. При температуре 64°С энтальпия равна 566 кДж/кг, при температуре 62°С 508 кДж/кг, энтальпия уменьшается на 29 кДж/кг на один градус понижения температуры. Это изменение энтальпии на один градус понижения температуры в 21 раз больше, чем до начала конденсации. На графике Фиг. 1 четко виден излом линии в точке Т, которая соответствует началу выпадения конденсата.

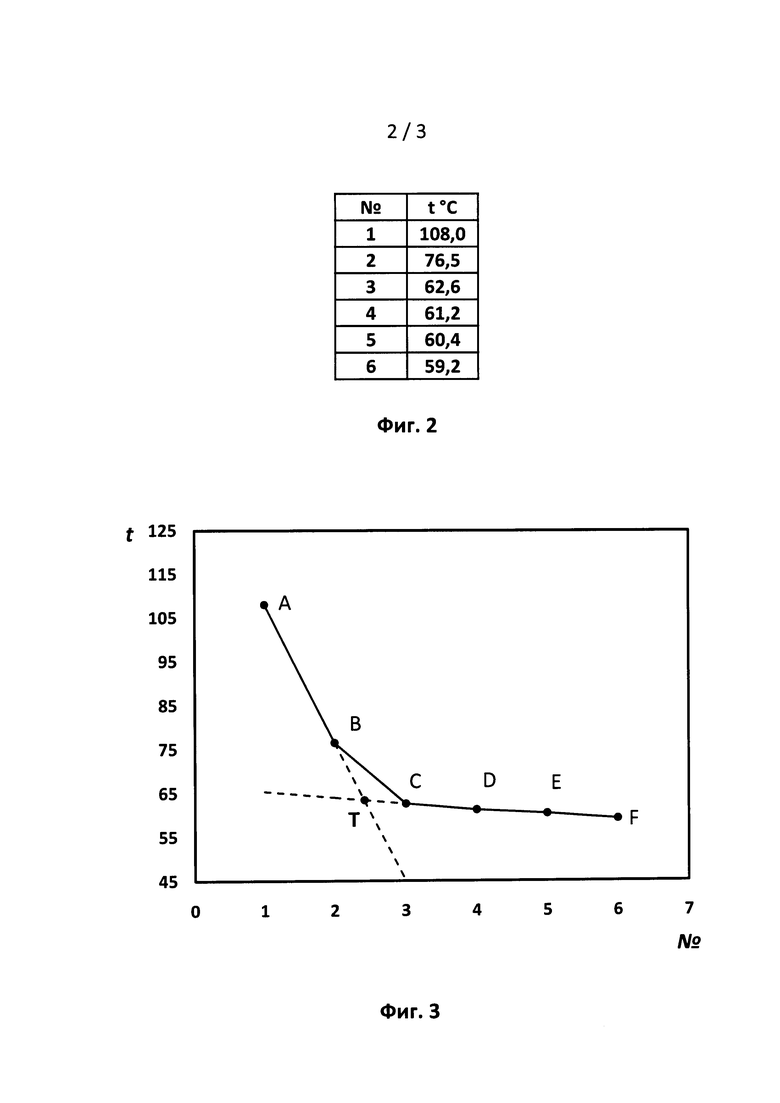

Опытным путем на экспериментальном устройстве получены следующие данные от датчиков температуры при непрерывном пропускании влажного горячего воздуха по спиральному трубчатому холодильнику, который находился в воздушной среде при комнатной температуре - таблица Фиг. 2. По полученным данным построен график в координатах номер датчика - температура (Фиг. 3). В данном опыте применено 6 датчиков температуры, которым на графике соответствуют цифры от 1 до 6 по горизонтальной оси. Датчики были размещены на одинаковых расстояниях один от другого, поэтому на графике отрезки 1-2, 2-3, 3-4, 4-5, 5-6 равны между собой. По вертикальной оси обозначена температура в °С. Полученные точки обозначены буквами А, В, С, D, Е, F. Отрезку АВ соответствует охлаждение горячего влажного ненасыщенного воздуха без конденсации воды, отрезок имеет значительный наклон к горизонтальной оси. Отрезкам CD, DE, EF соответствует охлаждение влажного насыщенного воздуха с конденсацией воды, наклон этих отрезков к горизонтальной оси намного меньше. Очевидно, что точка начала конденсации воды находится между точками В и С, на пересечении продолжения отрезков АВ и CD в точке Т. Координата точки Т по вертикальной оси дает температуру точки росы исследуемого воздуха, в данном случае она равна 63,4°С. Если применить в эксперименте большое количество датчиков, например 50, то получится 50 точек на графике и он будет подобен графику, изображенному на Фиг. 1. На практике нет необходимости применять такое большое количество датчиков. Экспериментальным путем установлено, что требуется не более 8 датчиков, чтобы с достаточной точностью определить точку излома графика и соответствующую температуру точки росы. Технический результат достигнут за счет применения нескольких однотипных датчиков температуры, распределенных по длине трубчатого холодильника, и непрерывности потока анализируемого газа.

Краткое описание чертежей

На Фиг. 1 в графическом виде представлен процесс охлаждения влажного воздуха с влагосодержанием 200 г/кг.

На Фиг. 2 представлена таблица экспериментальных данных процесса охлаждения влажного воздуха, в первом столбце номер датчика, во втором столбце его температура.

На Фиг. 3 представлены экспериментальные данные процесса охлаждения влажного воздуха в графическом виде в соответствии с данными таблицы Фиг. 2.

На Фиг. 4 схематично изображен лучший вариант осуществления изобретения.

Лучший вариант осуществления изобретения

Лучший вариант осуществления изобретения представлен на Фиг. 4. Устройство содержит корпус 1 в виде закрытой коробки. В нижней части корпуса имеется отверстие 2, в верхней части отверстие 3 для свободного входа и выхода воздуха, который охлаждает трубчатый холодильник 4. Отверстие 2 в корпусе 1 располагается под спиралью холодильника, отверстие 3 располагается над спиралью, центры отверстий находятся на вертикальной оси спирали. Форма отверстий может быть разной, например, в виде круга, овала или многоугольника. Размер отверстий 2 и 3 примерно равен наружному диаметру спирали трубчатого холодильника: для круглого отверстия диаметр 100-130 мм, для многоугольного отверстия диаметр описанной окружности 100-130 мм. Внутри корпуса закреплен трубчатый холодильник 4 в виде спирали из нескольких витков тонкостенной металлической трубы диаметром примерно 15 мм, внутри которой в потоке газа установлено по меньшей мере четыре датчика температуры 5. Датчики могут быть закреплены, например, в защитных гильзах. Тип датчиков температуры может быть, включая, но не ограничиваясь, термоэлектрическим, резистивным, полупроводниковым. Наружный диаметр спирали из трубы 100-130 мм, промежутки между витками примерно равны диаметру трубы. Расстояния между датчиками температуры по длине трубы могут быть от 150 до 400 мм. Анализируемый газ входит в трубчатый холодильник через открытый конец трубы 6. Расход газа при указанном диаметре трубы может быть в пределах от 5 до 15 л/мин. Входной конец трубы расположен внутри сушильной камеры, или воздуховода, или газохода, наружная стенка которых обозначена цифрой 7. Устройство может иметь на входном участке трубы подогреватель 8 для повышения температуры газа, если это необходимо. Труба от подогревателя 8 до входа в корпус прибора 1 может иметь теплоизоляцию 9. При высокой начальной температуре газа необходимость в подогревателе или теплоизоляции отпадает, и они могут отсутствовать. Для побуждения расхода анализируемого газа предназначен вакуумный насос 10, присоединенный к выходу трубчатого холодильника. Отработанный газ из вакуумного насоса 10 удаляется через трубу 11 за пределы корпуса устройства. Датчики температуры 5 подсоединены к микропроцессорному устройству 12, которое преобразует сигналы от датчиков температуры в цифровую форму, пригодную для дальнейшей обработки, и вычисляет температуру точки росы и зависящих от нее параметров газа (относительную влажность, абсолютную влажность, влагосодержание). Микропроцессорное устройство 12 имеет формирователь электрического выходного сигнала, посредством которого информация о параметрах газа передается во внешние системы. Устройство может быть снабжено цифровым индикатором 13 для отображения вычисленной температуры точки росы или других параметров газа.

Промышленная применимость

Способ измерения температуры точки росы и устройство для его осуществления могут быть применены в промышленности в процессах, проведение которых зависит от влажности газа, особенно в тех случаях, когда температура точки росы высокая, вплоть до 95°С. К таким процессам относится сушка материалов: шпона, пиломатериалов, бумаги, картона, целлюлозы, пищевых продуктов, строительных материалов. Например, сушка шпона в фанерном производстве проводится при влагосодержании сушильного агента от 200 до 400 г водяного пара на 1 кг сухого воздуха, что соответствует температуре точки росы от 65°С до 75°С и находится в середине рабочего диапазона устройства. В процессе сушки важно поддерживать оптимальные параметры сушильного агента, это повышает качество продукции. Выходной сигнал от устройства может быть использован в автоматизированной системе управления процессом сушки для регулирования влагосодержания сушильного агента. Устройство может быть применено для определения температуры точки росы дымовых газов, что важно для предотвращения образования конденсата в дымоходах и уменьшения коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВ | 2012 |

|

RU2505341C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕРМОКИНЕТИЧЕСКОЙ ЭНЕРГИИ ПОТОКОВ ВЛАЖНОГО ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2194125C2 |

| СПОСОБ СУШКИ С ПОЛНОСТЬЮ ЗАМКНУТЫМ ЦИКЛОМ СУШИЛЬНОГО АГЕНТА | 2006 |

|

RU2315251C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА В КАМЕРАХ СУШКИ СЫРОКОПЧЕНЫХ КОЛБАС | 2005 |

|

RU2293256C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ПРИРОДНОГО ГАЗА ПОСЛЕ ГЛИКОЛЕВОЙ ОСУШКИ | 2008 |

|

RU2361196C1 |

| УСТРОЙСТВО ДЛЯ РЕКУПЕРАЦИИ ТЕПЛА ПО ЗАМКНУТОЙ СХЕМЕ В ВЕНТИЛЯЦИОННОЙ СИСТЕМЕ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 2003 |

|

RU2229546C1 |

| ТЕПЛОУТИЛИЗАТОР | 2006 |

|

RU2323384C1 |

| Сахаросушильное отделение с теплонасосной установкой | 2023 |

|

RU2808064C1 |

| СПОСОБ ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ | 2015 |

|

RU2606296C2 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ В СЛОЕ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ | 2007 |

|

RU2353675C1 |

Изобретение относится к способу и устройству для измерения температуры точки росы влажных газов, в частности к определению влажности газовых сред по температуре точки росы, и может быть использовано во всех сферах применения, где имеется потребность в измерениях такого рода. Предложено устройство для измерения температуры точки росы влажного газа, содержащее корпус с отверстием в нижней части и отверстием в верхней части, закрепленный в корпусе трубчатый холодильник в виде спирали из трубы, с установленными в трубе в потоке газа по меньшей мере 4 датчиками температуры, подсоединенными к микропроцессорному устройству, причем входной конец трубы расположен внутри корпуса технологического устройства, вакуум-насос, присоединенный к выходу трубчатого холодильника, причем микропроцессорное устройство имеет формирователь электрического выходного сигнала. Технический результат - устройство способно определять температуру точки росы в диапазоне от +45°С до +95°С, что соответствует влагосодержанию от 65 до 3000 г воды на 1 кг сухого воздуха. 3 з.п. ф-лы, 4 ил.

1. Устройство для измерения температуры точки росы влажного газа, содержащее корпус с отверстием в нижней части и отверстием в верхней части, закрепленный в корпусе трубчатый холодильник в виде спирали из трубы, с установленными в трубе в потоке газа по меньшей мере 4 датчиками температуры, подсоединенными к микропроцессорному устройству, причем входной конец трубы расположен внутри корпуса технологического устройства, вакуум-насос, присоединенный к выходу трубчатого холодильника, причем микропроцессорное устройство имеет формирователь электрического выходного сигнала.

2. Устройство по п. 1, отличающееся тем, что труба от места забора газа до входа в корпус устройства снабжена теплоизоляцией.

3. Устройство по п. 1, отличающееся тем, что труба снабжена подогревателем анализируемого газа, установленным на входном участке трубы.

4. Устройство по п. 1, отличающееся тем, что оно содержит цифровой индикатор для отображения вычисленной температуры точки росы или других параметров газа.

| DE 3432261 A1, 04.04.1985 | |||

| US 3589169 A, 29.06.1971 | |||

| DE 102010040936 A1, 22.03.2012 | |||

| Прибор для измерения влагосодержания газов | 1937 |

|

SU58490A1 |

Авторы

Даты

2023-10-31—Публикация

2020-11-17—Подача