Изобретение относится к пищевой промышленности, а именно к производству сушеных грибов.

Известен способ производства сушеных грибов, предусматривающий мойку, инспектирование, очистку, резку и сушку [Справочник технолога пищеконцентратного и овощесушильного производства / В.Н.Гуляев, Н.В.Дремина, З.А.Кац и др.; Под ред. В.Н.Гуляева. - М.: Легк. и пищ. пром-сть, 1984. - 488 с.].

Недостатками известного способа являются значительные энергозатраты и невысокое качество готового продукта.

Технической задачей изобретения являются повышение тепловой эффективности и интенсификация процесса сушки, улучшение качества готового продукта за счет использования в качестве теплоносителя перегретого пара атмосферного давления и чередующихся режимов сушки грибов в псевдоожиженном и плотном слое.

Поставленная задача достигается тем, что в предлагаемом способе производства сушеных грибов, включающем мойку, инспектирование, очистку, резку и сушку, новым является то, что сушку проводят в два последовательно многократно чередующихся кратковременных этапа: на первом этапе кубики грибов обрабатывают в плотном слое перегретым паром атмосферного давления, причем продолжительность первого этапа в течение первых 10 мин составляет 90 с, а затем до конца процесса сушки - 180 с, а на втором этапе обработку осуществляют в псевдоожиженном слое, продолжительность которого в течение всего процесса сушки составляет 4 с; причем температура перегретого пара в процессе сушки в течение первых 1080 с составляет 413 К, затем до конца сушки - 423 К, скорость перегретого пара при сушке в плотном слое составляет в течение первых 10 мин 1,85 м/с, с 11 мин по 20 мин - 1,3 м/с и с 21 мин до конца процесса сушки - 1,0 м/с; а при сушке в псевдоожиженном слое - в течение первых 10 мин 8,0 м/с, с 11 мин по 20 мин - 6,15 м/с и с 21 мин до конца процесса сушки - 4,8 м/с.

Технический результат заключается в повышении тепловой эффективности и интенсификации процесса сушки, улучшении качества готового продукта за счет использования в качестве теплоносителя перегретого пара атмосферного давления и чередующихся режимов обработки грибов в псевдоожиженном и плотном слое.

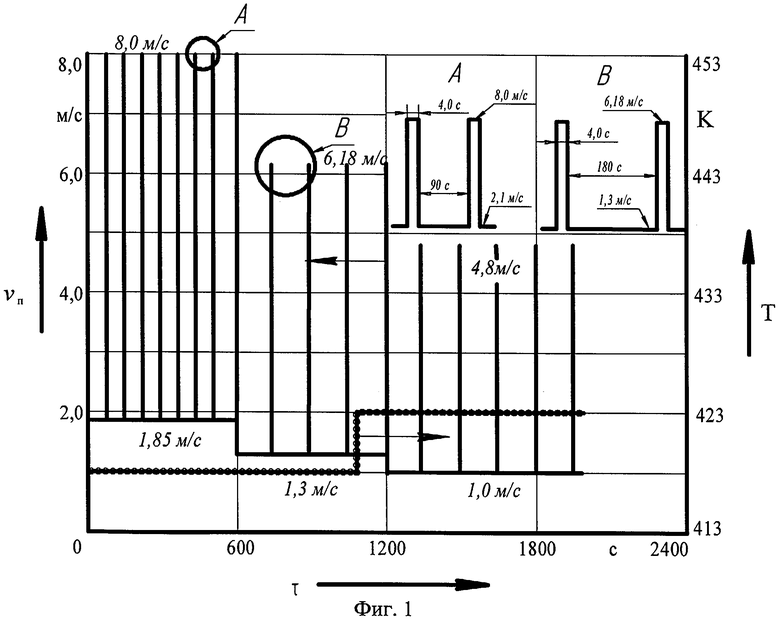

На чертеже представлена диаграмма изменения скорости νn и температуры T перегретого пара атмосферного давления во времени τ.

Способ производства сушеных грибов осуществляется следующим образом.

Грибы, предварительно очищенные и мытые, разрезают на кубики с размером сторон от 5 до 10 мм, помещают в рабочую камеру сушилки и подвергают сушке перегретым паром атмосферного давления в два последовательно многократно чередующихся этапа (см. чертеж). На первом этапе кубики грибов обрабатывают в плотном слое перегретым паром атмосферного давления, причем продолжительность первого этапа в течение первых 10 мин составляла 90 с, а затем до конца процесса сушки - 180 с. На втором этапе обработку осуществляют в псевдоожиженном слое, продолжительность которого в течение всего процесса сушки составляет 4 с.

Температура перегретого пара в процессе сушки в течение первых 1080 с составляет 413 К, затем до конца сушки - 423 К.

Скорость перегретого пара при сушке в плотном слое составляет в течение первых 10 мин 1,85 м/с, с 11 мин по 20 мин - 1,3 м/с и с 21 мин до конца процесса сушки - 1,0 м/с; а при сушке в псевдоожиженном слое - в течение первых 10 мин 8,0 м/с, с 11 мин по 20 мин - 6,15 м/с и с 21 мин до конца процесса сушки - 4,8 м/с.

Одной из основных причин интенсификации процесса сушки грибов перегретым паром атмосферного давления является быстрый прогрев продукта до температуры насыщения TS=373 K, который обусловлен конденсацией пара на поверхности частиц вследствие их относительно низкой начальной температуры.

Продолжительность периода прогрева весьма значительна и составляет 18 мин при температуре перегретого пара 413 К. Этот период может быть использован для проведения процесса варки грибов. При варке изменяются не только физико-химические и структурно-механические показатели исходного сырья, но и создается новый в качественном отношении продукт со свойствами, сформированными под воздействием теплоты и влаги. При этом большая часть влаги, как сконденсировавшейся из пара, так и собственной продукта, активно поглощается продуктом. В процессе варки грибов происходят качественные изменения веществ. Так, например, в результате денатурации белки свертываются, что влечет за собой уплотнение обводненных гелей и выпрессовывание значительной части содержащейся в них влаги, которая поглощается углеводами. Углеводы грибов представляют собой высокомолекулярные углеводные соединения, отличающиеся структурными характеристиками и размерами молекулярных цепей. Набухание грибов обусловлено также набуханием содержащихся в них белков, которые поглощают воду и связывают ее адсорбционно и осмотически.

Вследствие высоких коэффициентов теплообмена при конденсации пара на поверхности кубиков грибов в периоде прогрева очень быстро повышается температура и влага удаляется из продукта в дальнейшем в виде пара.

Такая комбинированная сушка грибов позволяет повысить энергетическую эффективность процесса, сократить время сушки и повысить их качество.

Способ производства сушеных грибов поясняется следующим примером.

Пример реализации способа производства сушеных грибов. В качестве объекта исследования использовали грибы “Вешенки”. Грибы, предварительно очищенные и мытые, разрезали на кубики с размером сторон 5...10 мм.

Подготовленные таким образом грибы помещают в рабочую камеру сушилки и подвергают обработке в два последовательно многократно чередующихся этапа (см. чертеж). На первом этапе грибы сушат в плотном слое перегретым паром атмосферного давления, причем продолжительность первого этапа составляла 90 с, а на втором этапе обработку осуществляют в псевдоожиженном слое, продолжительность которого составляет 4 с; причем температура перегретого пара в течение первых 18 мин составляла 413 К, с 19 мин и до конца сушки - 423 К, а скорость перегретого пара атмосферного давления при сушке в плотном слое составляла в течение первых 10 мин 1,85 м/с, с 11 мин по 20 мин - 1,3 м/с и с 21 мин и до конца процесса сушки - 1,0 м/с; а при сушке в псевдоожиженном слое - в течение первых 10 мин 8,0 м/с, с 11 мин по 20 мин - 6,15 м/с, с 21 мин и до конца процесса сушки - 4,8 м/с. Органолептические и физико-химические показатели готового продукта приведены в таблице.

Выбор продолжительности первого этапа (90 с) обусловлен тем, что в начале процесса сушки из-за конденсации пара идет варка. При более частом перемешивании, т.е. когда продолжительность первого этапа была меньше 90 с, например 80 с, имел место срыв пленки конденсата с поверхности грибов при обработке в псевдоожиженном слое, что приводило к неполной и некачественной варке. И, наоборот, при продолжительности первого этапа более 90 с, например 100 с, имело место раскисание поверхности грибов из-за их переувлажнения, что также приводило к некачественной варке.

На втором этапе грибы сушат перегретым паром атмосферного давления в псевдоожиженном слое, продолжительность которого составляет 4 с. Если продолжительность второго этапа была меньше 4 с, например 2 с, имело место недостаточно равномерное и полное перемешивание частиц грибов при обработке в псевдоожиженном слое, что приводило к неполной и некачественной варке и сушке. И, наоборот, при продолжительности второго этапа более 4 с, например 5 с, имел место срыв пленки конденсата с поверхности частиц грибов при обработке в псевдоожиженном слое, что приводило к пересыханию грибов и неоправданно завышенным энергозатратам.

Выбор скоростного режима обработки частиц грибов перегретым паром атмосферного давления (скорость перегретого пара при сушке в плотном слое составляла в течение первых 10 мин 1,85 м/с, с 11 мин по 20 мин - 1,3 м/с и с 21 мин и до конца процесса сушки - 1,0 м/с) был подобран экспериментально и зависел от характера изменения влажности продукта при сушке. По мере высушивания влажность грибов уменьшалась, их масса также становилась меньше. При сушке грибов наблюдалась усадка, т.е. уменьшение размеров кубиков. Поэтому для сушки грибов требовался регулируемый теплоподвод, который обеспечивался данным законом изменения скорости перегретого пара. Несоблюдение данного временного и скоростного режимов приводило либо к пересушиванию и подгоранию грибов, либо, наоборот, к недосушиванию и получению продукта с повышенной влажностью, что являлось нарушением действующего ГОСТ.

На втором этапе при сушке грибов в псевдоожиженном слое скорость перегретого пара составляла в течение первых 10 мин 8,0 м/с, с 11 мин по 20 мин - 6,15 м/с, с 21 мин и до конца процесса сушки - 4,8 м/с (см. чертеж). Выбор скоростного режима обработки грибов перегретым паром был подобран экспериментально и зависел от характера изменения влажности продукта при сушке. По мере высушивания влажность грибов уменьшалась, их масса также становилась меньше. Поэтому для равномерной обработки грибов в псевдоожиженном слое требовалось постепенное и регулируемое изменение скорости перегретого пара. Несоблюдение данного временного и скоростного режимов приводило либо к уносу и пересушиванию грибов, либо, наоборот, к недостаточно равномерному кипению и получению продукта с повышенной влажностью, что являлось нарушением действующего ГОСТ.

Температура перегретого пара в течение первых 18 мин составляла 413 К, с 19 мин и до конца сушки - 423 К. Выбор температурного режима обработки грибов перегретым паром был подобран экспериментально и зависел от характера изменения влажности продукта при сушке. По мере высушивания влажность кубиков грибов уменьшалась, их температура повышалась. Для того чтобы температура грибов не превышала предельно допустимую температуру (выше которой наблюдалось терморазложение ценных питательных веществ: меланоидино-образование, термолиз и др.), требовалось постепенное и регулируемое изменение температуры перегретого пара для достижения равномерной обработки кубиков грибов. Несоблюдение данного временного и температурного режимов приводило либо пересушиванию и терморазложению грибов, либо, наоборот, к недосушиванию и получению продукта с повышенной влажностью, что являлось нарушением действующего ГОСТ.

Таким образом, наилучшим вариантом обработки грибов по всем качественным и энергетическим показателям является вышеприведенный способ с обоснованием каждого приведенного параметра. Это объясняется равномерностью сушки по всему объему кубиков и интенсивным испарением влаги с их поверхности. Достигается снижение скорости внутреннего теплопереноса в сравнении со скоростью перемещения влаги и ее испарения с поверхности кубиков грибов.

При этом нагрев кубиков грибов происходит медленнее, чем из них испарится влага, что полностью исключает перегрев продукта и обеспечивает его высокое качество. С энергетической точки зрения предлагаемый вариант позволяет обеспечить наиболее рациональный расход электроэнергии на 1 кг получаемого продукта, что объясняется гидродинамикой процесса, изменяющейся во времени не только путем пульсирующего изменения скорости с чередованием интервалов времени сушки в плотном и псевдоожиженном слое, но и выбранным эквивалентным размером частиц. В этом случае перепад давления в слое продукта, соответствующий массовому и тепловому потоку перегретого пара для заданного режима обработки, обеспечивает минимальные энергозатраты на получение качественного продукта. Продолжительность сушки грибов по предлагаемому способу составляет 33 мин, по известному - 4,5 часа.

Оценку эффективности предлагаемого способа производства сушеных грибов и заводской технологии проводили по величине удельных энергозатрат, приходящихся на 1 кг готовой продукции. Величина удельных энергозатрат, приходящихся на 1 кг сушеных грибов, приготовленной по заводской технологии, составляет 3720 кДж/кг. Величина удельных энергозатрат, приходящихся на 1 кг сушеных грибов, приготовленной по предлагаемой технологии, составляет 3020 кДж/кг.

Таким образом, приведенный анализ показывает высокую тепловую эффективность предлагаемой технологии производства сушеных грибов по сравнению с заводской технологией.

Исследование показателей качества сушеных грибов производили по органолептическим и физико-химическим показателям. Определение указанных показателей позволяет выявить структурные изменения в грибах, происходящие в процессе их сушки и оценить качество полученного продукта.

Органолептические и физико-химические показатели сушеных грибов, приготовленных по заводской и предлагаемой технологии приведены в таблице.

Органолептические и физико-химические показатели сушеных грибов, приготовленных по заводской и предлагаемой технологии

Таким образом, предлагаемый способ производства сушеных грибов по сравнению с заводским имеет следующие преимущества:

- значительное сокращение продолжительности обработки с 4,5 час в заводской технологии до 33 мин в предлагаемой;

- получение продукта с более высоким содержанием ценных питательных веществ (белков, углеводов и др.);

- значительное сокращение энергозатрат на проведение процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ МОРКОВИ | 2003 |

|

RU2252564C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ТОПИНАМБУРА | 2004 |

|

RU2256379C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ СВЕКЛЫ | 2003 |

|

RU2252565C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО КАРТОФЕЛЯ | 2003 |

|

RU2254001C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ МОРКОВИ | 2008 |

|

RU2348160C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ЦИКОРИЯ | 2003 |

|

RU2246840C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2520142C2 |

| СПОСОБ БАРОВАКУУМНОЙ СУШКИ ГРИБОВ | 2019 |

|

RU2717303C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО КАРТОФЕЛЯ | 2019 |

|

RU2712498C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ КОРЕНЬЕВ ПАСТЕРНАКА | 2007 |

|

RU2348158C1 |

Изобретение относится к пищевой промышленности, а именно к производству сушеных грибов. В способе производства сушеных грибов, включающем очистку, резку и сушку, сушку проводят в два последовательно многократно чередующихся кратковременных этапа. На первом этапе кубики грибов обрабатывают в плотном слое перегретым паром атмосферного давления. Изобретение позволяет повысить тепловую эффективность и интенсификацию процесса сушки и улучшить качество готового продукта. 1 ил., 1 табл.

Способ производства сушеных грибов, включающий очистку, резку, и сушку, отличающийся тем, что сушку проводят в два последовательно многократно чередующихся кратковременных этапа: на первом этапе кубики грибов обрабатывают в плотном слое перегретым паром атмосферного давления, причем продолжительность первого этапа в течение первых 10 мин составляет 90 с, а затем до конца процесса сушки - 180 с, а на втором этапе обработку осуществляют в псевдоожиженном слое, продолжительность которого в течение всего процесса сушки составляет 4с; причем температура перегретого пара в процессе сушки в течение первых 180 с составляет 413 К, затем до конца сушки - 423 К, скорость перегретого пара при сушке в плотном слое составляет в течение первых 10 мин - 1,85 м/с, с 11 по 20 мин - 1,3 м/с и с 21 мин до конца процесса сушки - 1,0 м/с; а при сушке в псевдоожиженном слое в течение первых 10 мин - 8,0 м/с, с 11 по 20 мин - 6,15 м/с и с 21 мин до конца процесса сушки - 4,8 м/с.

| ГУЛЯЕВ В.Н | |||

| и др | |||

| Справочник технолога пищеконцентратного и овощесушильного производства | |||

| М | |||

| Легкая и пищевая промышленность, 1984, 488 с | |||

| RU 2063691 С1, 20.07.1996 | |||

| СПОСОБ СУШКИ ПЛОДОВ И ОВОЩЕЙ | 2000 |

|

RU2195824C2 |

Авторы

Даты

2005-02-27—Публикация

2003-12-31—Подача