Изобретение относится к пищевой промышленности, а именно к производству пищевых концентратов, и может быть использовано для производства сушеного картофеля.

Известен способ производства сушеного картофеля, предусматривающий мойку, инспектирование, калибрование, очистку, сульфитацию, резку, бланширование и сушку [Справочник технолога пищеконцентратного и овощесушильного производства / В.Н.Гуляев, Н.В.Дремина, З.А.Кац и др.; Под ред. В.Н.Гуляева. - М.: Легкая и пищевая промышленность, 1984. - 488 с., с.319-323].

Недостатками известного способа является значительные энергозатраты и невысокое качество готового продукта.

Технической задачей изобретения является повышение тепловой эффективности и интенсификация процесса сушки, улучшение качества готового продукта за счет использования в качестве теплоносителя перегретого пара атмосферного давления и чередующихся режимов обработки картофеля в плотном и псевдоожиженном слое.

Поставленная задача достигается тем, что в предлагаемом способе производства сушеного картофеля, включающем мойку, инспектирование, калибрование, очистку, резку, бланширование и сушку, новым является то, что сушку проводят в два последовательно многократно чередующихся кратковременных этапа: на первом этапе кубики картофеля обрабатывают в плотном слое высотой 55 мм перегретым паром атмосферного давления, причем продолжительность первого этапа в течение первых 10 мин составляла 60 с, а затем до конца процесса сушки - 120 с, а на втором этапе обработку осуществляют в псевдоожиженном слое, продолжительность которого в течении всего процесса сушки составляет 3 с; причем температура перегретого пара в процессе сушки в течение первых 900 с составляет 418 К, затем до конца сушки - 423 К, а скорость перегретого пара при сушке в плотном слое составляет в течение первых 18 мин 2,1 м/с, с 18 мин по 28 мин - 1,3 м/с и с 28 мин до конца процесса сушки - 0,8 м/с; а при сушке в псевдоожиженном слое - в течение первых 18 мин 8,0 м/с, с 18 мин по 28 мин - 6,7 м/с и с 29 мин до конца процесса сушки - 5,3 м/с.

Технический результат заключается в повышении тепловой эффективности и интенсификации процесса сушки, улучшении качества готового продукта за счет использования в качестве теплоносителя перегретого пара атмосферного давления и чередующихся режимов обработки картофеля в плотном и псевдоожиженном слое.

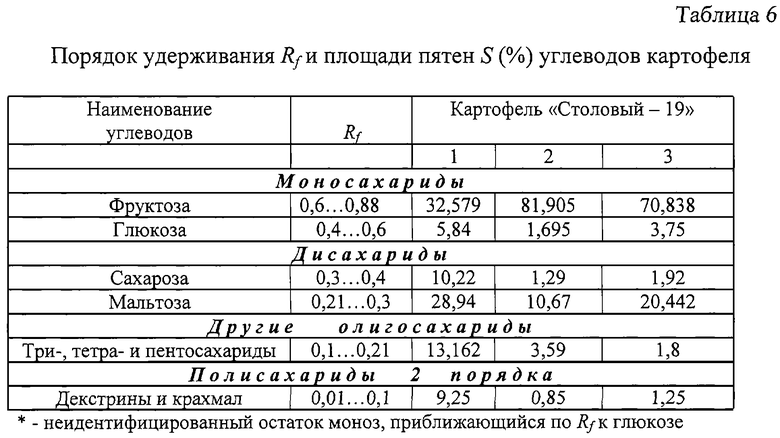

На фиг.1 представлены кинетические зависимости процесса сушки кубиков картофеля при рациональных режимных параметрах: а - диаграмма изменения скорости νn и температуры T перегретого пара во времени, б - кривая сушки  и кривая скорости сушки

и кривая скорости сушки  картофеля перегретым паром, где U - влагосодержание картофеля, кг/кг, τ - время, с; в - термограмма процесса сушки картофеля перегретым паром Тк=f(τ), где Тк - температура картофеля; на фиг.2 - диаграмма изменения содержания углеводов в картофеле.

картофеля перегретым паром, где U - влагосодержание картофеля, кг/кг, τ - время, с; в - термограмма процесса сушки картофеля перегретым паром Тк=f(τ), где Тк - температура картофеля; на фиг.2 - диаграмма изменения содержания углеводов в картофеле.

Способ производства сушеного картофеля осуществляется следующим образом.

В качестве объекта исследования использовали картофель, который соответствовал требованиям ГОСТ 26832 «Картофель свежий». Клубни картофеля, используемые для обработки, по своему качеству отвечали следующим требованиям:

по внешнему виду: цельные, сухие клубни, без признаков заболеваний, незагрязненные, непроросшие, непозеленевшие, без наростов, однородные по окраске;

по форме и размерам: округлая и округло-овальная, размер клубней (по наибольшему поперечному диаметру) не менее 50 мм;

отсутствие клубней с механическими повреждениями глубиной более 3 мм, разрезанных и треснувших, с повреждениями длиной более 10 мм или побитых с нарушением мякоти;

отсутствие клубней, поврежденных сельскохозяйственными вредителями, оспорозом или паршой, сухой гнилью, фитофторой, ржавостью (железистой пятнистостью), мокрой, кольцевой и пуговичной гнилью;

наличие земли, прилипшей к клубням, не превышало 2%.

Картофель, предварительно очищенный и мытый, разрезали на кубики (с размером сторон от 5 до 10 мм).

Перед сушкой кубики картофеля бланшировали в воде с температурой 95...98°С в течение 4...6 мин, после чего промывали холодной водой.

Обработанный таким образом картофель помещали в рабочую камеру сушилки и подвергали обработке в два последовательно многократно чередующихся кратковременных этапа (фиг.1а). На первом этапе кубики картофеля обрабатывают в плотном слое высотой 55 мм перегретым паром атмосферного давления, причем продолжительность первого этапа в течение первых 10 мин составляла 60 с, а затем до конца процесса сушки - 120 с, а на втором этапе обработку осуществляют в псевдоожиженном слое, продолжительность которого в течении всего процесса сушки составляет 3 с; причем температура перегретого пара в процессе сушки в течение первых 900 с составляет 418 К, затем до конца сушки - 423 К, а скорость перегретого пара при сушке в плотном слое составляет в течение первых 18 мин 2,1 м/с, с 18 мин по 28 мин - 1,3 м/с и с 28 мин до конца процесса сушки - 0,8 м/с; а при сушке в псевдоожиженном слое - в течение первых 18 мин 8,0 м/с, с 18 мин по 28 мин - 6,7 м/с и с 29 мин до конца процесса сушки - 5,3 м/с.

Из анализа кривых сушки и скорости сушки картофеля (фиг.1б) видно, что имеют место три периода: прогрева, постоянной и падающей скоростей сушки. Одной из основных причин интенсификации процесса тепловлажностной обработки картофеля в псевдоожиженном слое перегретым паром атмосферного давления является быстрый прогрев продукта до температуры насыщения Ts=373 К, который обусловлен конденсацией пара на поверхности частиц вследствие их относительно низкой начальной температуры.

Анализ кривых сушки картофеля (рис.1б) показывает, что продолжительность периода прогрева весьма значительна и составляет 9...10 мин. Этот период был использован для проведения процесса варки картофеля. При варке изменяются не только физико-химические и структурно-механические показатели исходного сырья, но и создается новый в качественном отношении продукт со свойствами, сформированными под воздействием теплоты и влаги. При этом большая часть влаги, как сконденсировавшейся из пара, так и собственной продукта, активно поглощается продуктом. В процессе варки картофеля происходят качественные изменения веществ. Так, например, в результате денатурации белки свертываются, что влечет за собой уплотнение обводненных гелей и выпрессовывание значительной части содержащейся в них влаги, которая поглощается углеводами. Углеводы картофеля представляют собой высокомолекулярные углеводные соединения, отличающиеся структурными характеристиками и размерами молекулярных цепей. Набухание картофеля обусловлено также набуханием содержащихся в них белков, которые поглощают воду и связывают ее адсорбционно и осмотически.

Процесс варки картофеля является сложным физико-химическим и структурно-механическим изменением веществ продукта, обусловливающим качественное его преобразование и сопровождаемым нестационарным переносом теплоты и влаги.

Вследствие высоких коэффициентов теплообмена при конденсации пара на поверхности кубиков в периоде прогрева очень быстро повышается температура (фиг.1в), и при дальнейшей сушке влага удаляется из продукта в виде пара.

Такая комбинированная обработка картофеля позволяет повысить энергетическую эффективность процесса, сократить время обработки картофеля и повысить его качество.

Способ получения картофеля поясняется следующим примером.

Пример реализации способа получения сушеного картофеля. В качестве объекта исследования использовали картофель «Столовый-19». Картофель предварительно очищали от оболочки, отсортировывали, резали на кубики (6×6×6 мм).

Перед сушкой кубики картофеля бланшировали в воде с температурой 95...98°С в течение 4...6 мин, после чего промывали холодной водой.

Обработанный таким образом картофель помещали в рабочую камеру сушилки и подвергали обработке в два последовательно многократно чередующихся кратковременных этапа (фиг.1а). На первом этапе кубики картофеля обрабатывают в плотном слое высотой 55 мм перегретым паром атмосферного давления причем продолжительность первого этапа в течение первых 10 мин составляла 60 с, а затем до конца процесса сушки - 120 с, а на втором этапе обработку осуществляют в псевдоожиженном слое, продолжительность которого в течение всего процесса сушки составляет 3 с; причем температура перегретого пара в процессе сушки в течение первых 900 с составляет 418 К, затем до конца сушки - 423 К, а скорость перегретого пара при сушке в плотном слое составляет в течение первых 18 мин 2,1 м/с, с 18 мин по 28 мин - 1,3 м/с и с 28 мин до конца процесса сушки - 0,8 м/с; а при сушке в псевдоожиженном слое - в течение первых 18 мин 8,0 м/с, с 18 мин по 28 мин - 6,7 м/с и с 29 мин до конца процесса сушки - 5,3 м/с.

Органолептические показатели, физико-химические показатели, микробиологические показатели и состав полученного картофеля приведены в табл. 2-5.

Выбор данной высоты (55 мм) слоя кубиков картофеля обусловлен тем, что конденсация пара протекает равномерно по всему объему слоя, и на поверхности кубиков образовывается равномерная пленка конденсата для обеспечения нормального протекания процесса варки.

Увеличение высоты слоя кубиков картофеля, например, до 65 мм приводило к чрезмерному переувлажнению нижних слоев картофеля и недостаточному увлажнению конденсатом верхних слоев картофеля. При этом нижние слои картофеля разваривались, в то время как верхние слои пересушивались из-за недостатка влаги. При сушке в псевдоожиженном слое данная высота слоя кубиков картофеля (65 мм) не позволяла добиться равномерного кипения: наблюдался либо пузырьковый режим движения пара сквозь слой кубиков картофеля, либо струйный режим движения пара сквозь слой кубиков картофеля.

Уменьшение высоты слоя кубиков картофеля, например, до 45 мм приводило к чрезмерному переувлажнению всех слоев картофеля и их быстрому слипанию. При этом образовывались конгломераты частиц картофеля, которые при дальнейшей обработке равномерно не разваривались.

Выбор продолжительности первого этапа (60 с) в течение первых 10 мин обусловлен тем, что в начале процесса сушки из-за конденсации пара идет варка. При более частом перемешивании, т.е. когда продолжительность первого этапа была меньше 60 с, например 40 с, имел место срыв пленки конденсата с поверхности кубиков картофеля при обработке в псевдоожиженном слое, что приводило к неполной и некачественной варке. И, наоборот, при продолжительности первого этапа более 60 с, например 80 с, имело место раскисание поверхности кубиков картофеля из-за их переувлажнения, что также приводило к некачественной варке.

Выбор 10-минутной продолжительности первого этапа (60 с) обусловлен тем, что продолжительность периода прогрева составляет 9...10 мин (рис.1б). Этот период был использован для проведения процесса варки картофеля. Его увеличение, например до 12 мин, приводило к тому, что картофель был переварен, и при дальнейшей сушке кубики крошились и измельчались. Его уменьшение, например до 8 мин, приводило к тому, что картофель был недоварен.

Выбор скоростного режима обработки кубиков картофеля перегретым паром (скорость перегретого пара при сушке в плотном слое составляла в течение первых 18 мин 2,1 м/с, с 18 мин по 28 мин - 1,3 м/с и с 28 мин до конца процесса сушки - 0,8 м/с) был подобран экспериментально и зависел от характера изменения влажности продукта при сушке. По мере высушивания влажность кубиков картофеля уменьшалась, их масса также становилась меньше. При сушке картофеля наблюдалась усадка, т.е. уменьшение размеров кубиков. Поэтому для равномерной обработки кубиков картофеля требовался регулируемый теплоподвод, который обеспечивался данным законом изменения скорости перегретого пара. Несоблюдение данного временного и скоростного режимов приводило либо к пересушиванию и подгоранию картофеля, либо, наоборот, к недосушиванию и получению продукта с повышенной влажностью, что являлось нарушением действующего ГОСТ.

По мере ее завершения, т.е. после 10 мин и до конца процесса сушки, продолжительность первого этапа составляла 120 с. Выбор продолжительности первого этапа (120 с) после 10 мин обработки паром обусловлен тем, что по завершении процесса варки начинается сушка кубиков картофеля. Поверхность кубиков подсыхает, пленка клейстеризованного крахмала, обладающего высокой адгезией, отсутствует. Кубики картофеля в меньшей степени подвержены слипанию, поэтому отпадает необходимость их частого и равномерного перемешивания в псевдоожиженном слое.

При более частом перемешивании, т.е. когда продолжительность первого этапа была меньше 120 с, например 100 с, происходил быстрый нагрев поверхности кубиков картофеля при обработке в псевдоожиженном слое, что приводило к их подгоранию. И, наоборот, при продолжительности первого этапа более 120 с, например 140 с, происходил недостаточно быстрый нагрев поверхности кубиков картофеля при обработке в псевдоожиженном слое, что приводило к увеличению продолжительности процесса сушки и завышенным энергозатратам.

На втором этапе скорость перегретого пара при сушке в псевдоожиженном слое составляла в течение первых 18 мин 8,0 м/с, с 19 мин по 28 мин - 6,7 м/с и с 29 мин до конца процесса сушки - 5,3 м/с (фиг.1а).

Выбор скоростного режима обработки кубиков картофеля перегретым паром (скорость перегретого пара при сушке в псевдоожиженном слое составляла в течение первых 18 мин 8,0 м/с, с 19 мин по 28 мин - 6,7 м/с и с 29 мин до конца процесса сушки - 5,3 м/с) был подобран экспериментально и зависел от характера изменения влажности продукта при сушке. По мере высушивания влажность кубиков картофеля уменьшалась, их масса также становилась меньше. Поэтому для равномерной обработки кубиков картофеля в кипящем слое требовалось постепенное и регулируемое изменение скорости перегретого пара. Несоблюдение данного временного и скоростного режимов приводило либо к уносу и пересушиванию картофеля, либо, наоборот, к недостаточно равномерному кипению и получению продукта с повышенной влажностью, что являлось нарушением действующего ГОСТ.

Температура перегретого пара составляла в течение первых 900 с 418 К, затем до конца сушки - 423 К.

Выбор температурного режима обработки кубиков картофеля перегретым паром (температура перегретого пара составляла в течение первых 900 с 418 К, затем до конца сушки - 423 К) был подобран экспериментально и зависел от характера изменения влажности продукта при сушке. По мере высушивания влажность кубиков картофеля уменьшалась, их температура повышалась. Для того чтобы температура картофеля не превышала предельно допустимую температуру (выше которой наблюдалось терморазложение ценных питательных веществ: меланоидинообразование, термолиз и др.) требовалось постепенное и регулируемое изменение температуры перегретого пара для достижения равномерной обработки кубиков картофеля. Несоблюдение данного временного и температурного режимов приводило либо пересушиванию и терморазложению картофеля, либо, наоборот, к недосушиванию и получению продукта с повышенной влажностью, что являлось нарушением действующего ГОСТ.

Таким образом, наилучшим вариантом обработки картофеля по всем качественным и энергетическим показателям является вышеприведенный способ с обоснованием каждого приведенного параметра. Это объясняется равномерностью сушки по всему объему кубиков и интенсивным испарением влаги с их поверхности. Достигается снижение скорости внутреннего теплопереноса в сравнении со скоростью перемещения влаги и ее испарения с поверхности кубиков картофеля этого размера. При этом нагрев кубиков происходит медленнее, чем из них испарится влага, что полностью исключает перегрев продукта и обеспечивает его высокое качество. С энергетической точки зрения предлагаемый вариант позволяет обеспечить наиболее рациональный расход электроэнергии на 1 кг получаемого продукта, что объясняется гидродинамикой процесса, изменяющейся во времени не только путем пульсирующего изменения скорости с чередованием интервалов времени сушки в плотном и кипящем слое, но и выбранным эквивалентным размером частиц. В этом случае перепад давления в слое продукта, соответствующий массовому и тепловому потоку перегретого пара для заданного режима обработки, обеспечивает минимальные энергозатраты на получение качественного продукта. Продолжительность сушки картофеля составляет 36 мин, по заводской технологии - 4,5 часа.

Оценку эффективности предлагаемого способа производства сушеного картофеля и заводской технологии проводили по величине удельных энергозатрат, приходящихся на 1 кг готовой продукции (табл. 1).

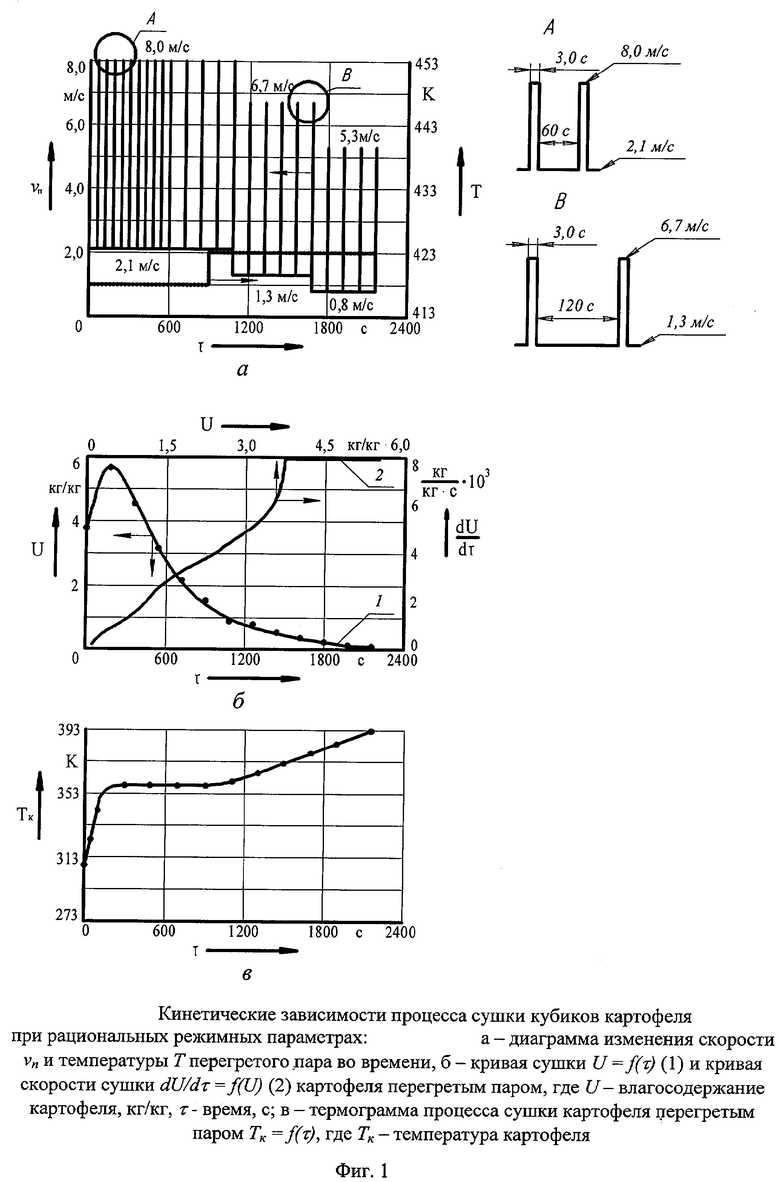

Для анализа динамики изменения содержания углеводов был использован метод тонкослойной хроматографии (ТСХ), предусматривающий использование ЭВМ и типового лабораторного оборудования. При помощи программы Видеоденситометр Sorbfil TLC на основе хроматограмм рассчитали величину порядка удерживания Rf и площадь полученных пятен S (%).

Сравнительный анализ величин удельных энергозатрат, приходящихся на 1 кг готовой продукции

Таким образом, приведенный анализ показывает высокую тепловую эффективность предлагаемой технологии производства сушеного картофеля по сравнению с заводской технологией.

Исследование показателей качества сушеного картофеля производили в соответствие с ГОСТ 28432-90 «Картофель сушеный». Он был исследован по органолептическим и физико-химическим показателям. Определение указанных показателей позволяет выявить структурные изменения в картофеле, происходящие в процессе его тепловлажностной обработки, и оценить его качество.

Органолептические показатели картофеля, приготовленного по заводской и предлагаемой технологии, приведены в табл. 2.

Органолептические показатели сушеного картофеля, приготовленного по заводской и предлагаемой технологии

Физико-химические показатели сушеного картофеля, приготовленного по заводской и предлагаемой технологии, приведены в табл. 3.

Физико-химические показатели сушеного картофеля, приготовленного по заводской и предлагаемой технологии

Микробиологические показатели сушеного картофеля, приготовленного по заводской и предлагаемой технологии, приведены в табл. 4.

Микробиологические показатели сушеного картофеля, приготовленного по заводской и предлагаемой технологии

Данные количественных изменений состава картофеля в процессе сушки (%) приведены в табл. 5.

Изменения в составе картофеля в процессе сушки

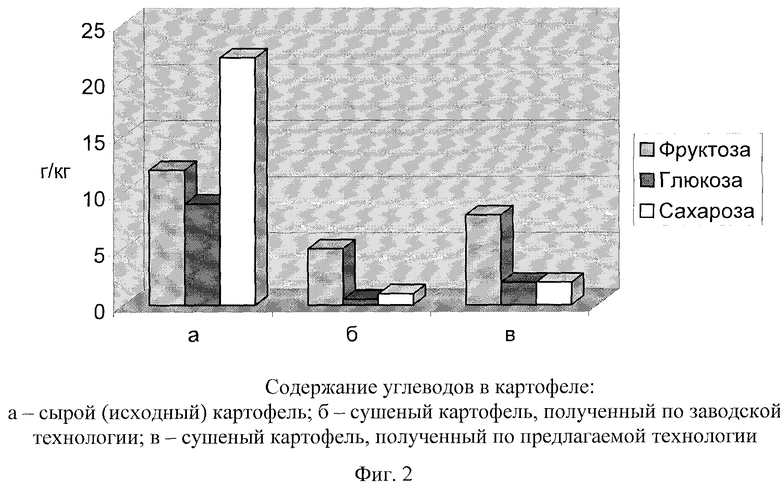

Порядок удерживания Rf и площади пятен S (%) углеводов картофеля приведены в табл. 6 для образцов: 1 - сырой картофель, 2 - сушеный картофель, полученный по заводской технологии, 3 - сушеный картофель, полученный по предлагаемой технологии.

В картофеле углеводы представлены в основном крахмалом, сахарами, целлюлозой и другими веществами. В сыром (исходном) картофеле моно- и дисахариды составляют, соответственно, 38,24 и 39,16 г/100 г.

Содержание углеводов в продукте достаточно точно отражается площадью пятна углевода. Из анализа данных о площади пятен следует, что в контрольных образцах картофеля содержание высокомолекулярных соединений углеводов (полисахаридов 2 порядка, три-, тетра- и пентосахаридов) составляет, соответственно, около 23% от общего состава углеводов (табл. 6). Вследствие влаготеплового воздействия низкомолекулярные соединения подвергаются интенсивным изменениям, и их содержание (S, %) составляет при обработке картофеля по заводской технологии до 4,5% и по предлагаемой технологии до 3%, что обусловлено преимущественным содержанием сухих веществ сырого картофеля в виде крахмальных зерен - до 80% и их деструкцией.

Значительное снижение декстринов и крахмала в картофеле при влаготепловой обработке по предлагаемой технологии сопровождается возрастанием почти в 2 раза моносахаридов в виде фруктозы и глюкозы.

Содержание моно- и дисахаров (С, г/кг) в картофеле до и после обработки по заводской и предлагаемой технологии показано на диаграмме (фиг.2).

Из анализа данных хроматографических исследований следует снижение количества моно- и дисахаридов при обработке картофеля по предлагаемой технологии.

При сушке картофеля по предлагаемой технологии, по сравнению с исходным образцом, содержание фруктозы снижается в 1,4 раза, при обработке по заводской технологии - в 2,5 раза. Глюкоза снижается, соответственно, в 4,8 раза и 21 раз, сахароза - в 16 и 50 раз. Высокое содержание дисахаридов в картофеле (до 39%, табл. 6), в основном мальтозы и сахарозы, обусловлено температурными условиями его хранения. При этом повышенное содержание дисахаридов в картофеле нежелательно, поскольку связано с излишними потерями сухих веществ и изменением цвета, вкуса и сохраняемости сушеного продукта.

Сушка по предлагаемой технологии перегретым паром по сравнению с сушкой по заводской технологии позволяет повысить в картофеле содержание фруктозы в 1,8 раза, глюкозы - в 5 раз, сахарозы - в 3 раза.

Таким образом, предлагаемый способ производства сушеного картофеля имеет следующие преимущества:

- значительное сокращение продолжительности обработки с 4,5 ч в заводской технологии до 36 мин в предлагаемой;

- получение продукта с более высоким содержанием ценных питательных веществ (белков, углеводов и др.);

- значительное сокращение энергозатрат на проведение процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ МОРКОВИ | 2003 |

|

RU2252564C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ СВЕКЛЫ | 2003 |

|

RU2252565C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ ГРИБОВ | 2003 |

|

RU2246841C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ТОПИНАМБУРА | 2004 |

|

RU2256379C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ МОРКОВИ | 2008 |

|

RU2348160C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ЦИКОРИЯ | 2003 |

|

RU2246840C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО КАРТОФЕЛЯ | 2019 |

|

RU2712498C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ КОРЕНЬЕВ ПАСТЕРНАКА | 2007 |

|

RU2348158C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ КОРЕНЬЕВ ПЕТРУШКИ | 2007 |

|

RU2348333C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ КОРЕНЬЕВ СЕЛЬДЕРЕЯ | 2007 |

|

RU2348159C1 |

Изобретение относится к пищевой промышленности, а именно к производству пищевых концентратов, и может быть использовано для производства сушеного картофеля. Способ производства сушеного картофеля включает мойку, инспектирование, калибрование, очистку, резку, бланширование и сушку. Сушку проводят в два последовательно многократно чередующихся кратковременных этапа. На первом этапе кубики картофеля обрабатывают в плотном слое высотой 55 мм перегретым паром атмосферного давления. На втором этапе обработку осуществляют в псевдоожиженном слое, при определенной скорости и температуре перегретого пара. Изобретение позволяет повысить тепловую эффективность и интенсификацию процесса сушки, улучшить качество готового продукта. 2 ил., 6 табл.

Способ производства сушеного картофеля, включающий мойку, инспектирование, калибрование, очистку, резку, бланширование и сушку, отличающийся тем, что сушку проводят в два последовательно многократно чередующихся кратковременных этапа: на первом этапе кубики картофеля обрабатывают в плотном слое высотой 55 мм перегретым паром атмосферного давления, причем продолжительность первого этапа в течение первых 10 мин составляет 60 с, а затем до конца процесса сушки - 120 с, а на втором этапе обработку осуществляют в псевдоожиженном слое, продолжительность которого в течение всего процесса сушки составляет 3 с; причем температура перегретого пара в процессе сушки в течение первых 900 с составляет 418 К, затем до конца сушки 423 К, а скорость перегретого пара при сушке в плотном слое составляет в течение первых 18 мин 2,1 м/с, с 18 мин по 28 мин - 1,3 м/с и с 28 мин до конца процесса сушки - 0,8 м/с, а при сушке в псевдоожиженном слое в течение первых 18 мин 8,0 м/с, с 18 мин по 28 мин - 6,7 и с 29 мин до конца процесса сушки - 5,3 м/с.

| ГУЛЯЕВ В.Н | |||

| и др | |||

| Справочник технолога пищеконцентратного и овощесушильного производства | |||

| - М.: Легкая и пищевая промышленность, 1984, с.319-320 | |||

| RU 2063691 C1, 20.07.1996 | |||

| СПОСОБ СУШКИ ПЛОДОВ И ОВОЩЕЙ | 2000 |

|

RU2195824C2 |

Авторы

Даты

2005-06-20—Публикация

2003-12-31—Подача