Область изобретения

Данное изобретение относится к устройству для производства металлического железа посредством прямого восстановления железной руды, в которой железо присутствует в форме оксидов, путем прямого восстановления упомянутых оксидов.

Соответствующее настоящему изобретению устройство содержит реактор, по меньшей мере, часть которого выполнена в форме усеченного конуса, в котором происходят различные процессы, приводящие к прямому восстановлению оксидов железа.

Восстановленное железо может выходить из реактора либо горячим, либо холодным и впоследствии может подаваться в плавильную печь для производства жидкой стали или может превращаться в горячий брикетированный материал (hot brick iron, HBI), или же может транспортироваться в зону охлаждения и хранения.

С учетом расположения одной или более различных продольных зон реактор имеет канал, снабженный соплами, через которые вводится восстановительный газ.

Данное изобретение отличается тем, что реактор восстановления выполнен в форме нескольких конусов, с расхождением, по меньшей мере, на определенный угол в его верхней части и со схождением, по меньшей мере, на определенный угол в его нижней части.

Предпосылки создания изобретения

В области производства стали использование восстановленного железа в качестве исходного материала для процессов выплавки или передела становится все более и более распространенным.

Для осуществления процесса получения восстановленного железа необходимо провести реакцию железной руды с потоком восстановительного газа в подходящем устройстве, содержащем реакционную емкость, называемую реактором и включающую, по меньшей мере, некоторую зону, в которой происходит процесс восстановления.

Используемые устройства обычно относятся к гравитационному типу, также называемому шахтным, и содержат центральную часть, имеющую фактически цилиндрическую форму или форму усеченного конуса, цилиндрическую верхнюю зону для загрузки, нижнюю зону для выгрузки, средства для ввода восстановительного газа в одну или более зон реактора и средства для отвода газов, размещенные, по меньшей мере, в верхней зоне.

Чтобы оптимизировать проведение химических процессов, используемых для восстановления оксидов железа, необходимо создать условия равномерного распределения внутри устройства восстановления как порции введенной руды, так и восстановительного газа.

В обычно используемых реакторах, особенно реакторах большого размера, поток вводимого сбоку восстановительного газа воздействует главным образом на периферийную зону: это приводит к пониженному выходу реакций восстановления в центральной зоне.

Кроме того, в традиционных реакторах в верхней части часто создаются засорения из материала (особенно в случае использования определенных типов материала) и/или материал прилипает к стенкам, когда восстанавливаемый материал частично переходит в пластическое состояние.

Более того, если ввод потока газа происходит в зону восстановления реактора, где диаметр является слишком большим, это приводит к низкой эффективности и, следовательно, низкой производительности процесса восстановления.

Неоднородности потока материала и газа внутри реактора обуславливают низкую производительность процесса восстановления и негативно влияют на производительность устройства.

Нижняя часть реактора, сходящаяся вниз, обычно имеет постоянную конусность.

При такой форме объем проходящего материала является очень ограниченным, и для того чтобы поддерживать высокую производительность, время, в течение которого твердый материал остается внутри реактора, также является ограниченным.

Следовательно, углероду (С) не хватает времени, необходимого для эффективного распределения в молекулярной структуре металла, и, следовательно, невозможно получить требуемые соединения Fe и С, такие, например, как Fе3С.

В документе DE-C-19838368 описан реактор для прямого восстановления железосодержащего материала, который содержит в своей верхней части внутреннюю трубчатую камеру предварительного разрежения, способную равномерно распределять порцию материала, введенную в реактор сверху.

Эта камера также выполняет функцию отделения центральной внутренней зоны в верхней части реактора, через которую порция железосодержащего материала подается в реактор, от периферийной кольцевой зоны, которая является пустой и через которую вынуждены проходить газы, выходящие из внутреннего пространства реактора.

Эта камера не выполняет функции предварительного нагрева или восстановления оксидов железа, подаваемых в реактор.

В документах JP 61099612 А и US 1585344 А описаны похожие реакторы, содержащие верхнюю, равномерно расходящуюся часть с одним углом расхождения, которая занимает фактически всю высоту реактора, и короткую нижнюю завершающую сходящуюся часть. Равномерное расширение верхней расходящейся части, имеющей один угол расхождения, не может эффективным образом адаптировать внутреннюю форму реактора к постепенному увеличению объема материала во время прохождения реакции Fе2O3→Fе3О4. Кроме того, в нижней сходящейся части из-за ее очень небольшой высоты не могут проходить реакции науглероживания и охлаждения материала перед его выпуском из собственно реактора.

В документах US-S-4725309 и US-A-4374585 описаны похожие реакторы, содержащие верхнюю цилиндрическую часть, промежуточную слегка расходящуюся часть и нижнюю сходящуюся часть. Расходящаяся часть имеется только в секции, связанной с впуском восстановительных газов внутрь реактора, но, очевидно, не выполняет функции стимулирования лучшего распределения загруженного материала внутри реактора, чтобы предотвратить прилипание перегретого материала к стенкам и адаптировать форму верхней части реактора к увеличению объема железной руды во время прохождения реакции Fе2O3→Fе3О4.

Заявитель настоящего изобретения придумал и реализовал его для преодоления всех этих недостатков, а также для повышения эффективности процесса и качества получаемого продукта.

Общее описание изобретения

Далее описано соответствующее настоящему изобретению устройство для производства металлического железа путем прямого восстановления оксидов железа, основные отличительные особенности которого приведены в основном пункте Формулы изобретения, а в дополнительных пунктах раскрыты другие новаторские отличительные особенности настоящего изобретения.

Соответствующее настоящему изобретению устройство для восстановления по типу относится к гравитационному или шахтному, в котором как материал, так и газ подаются преимущественно непрерывно таким образом, чтобы создать вертикальный поток материала под действием силы тяжести и осуществить прямое восстановление руды.

Соответствующее настоящему изобретению устройство для восстановления снабжено средствами для подачи железной руды и средствами для выгрузки полученного в результате восстановления рафинированного железа.

Устройство также снабжено каналами для ввода восстановительного газа, размещенными с учетом расположения одной или более зон, распределенных по высоте реактора.

Одной из задач настоящего изобретения является создание устройства для восстановления, в котором обеспечивается стабильное и равномерное распределение как загруженного металла, так и восстановительного газа по пространству, заполненному железной рудой для того, чтобы получить высокую производительность, лучшее качество восстановленного железа и большее количество углерода, возможно, в виде Fе3С.

Другой задачей настоящего изобретения является создание устройства, в котором предотвращено накопление загружаемого материала в верхней части реактора и его блокирование и в котором устранен риск прилипания перегретого материала к стенкам реактора.

Следующей задачей настоящего изобретения является стимулирование и облегчение опускания восстановленного материала в нижней части реактора по направлению к выходу из реактора и в то же время повышение эффективности ввода газа в упомянутую зону и увеличение пространства, в котором проходит реакция.

Согласно изобретению устройство для восстановления содержит реактор, образованный первой верхней зоной с конусным расхождением вниз и второй, нижней зоной с конусным схождением вниз.

Согласно предпочтительному варианту реализации настоящего изобретения вторая, нижняя зона образована, по меньшей мере, двумя сегментами, имеющими соответственные углы схождения, отличающиеся друг от друга.

Первая, верхняя зона образует зону нагрева, предварительного восстановления и окончательного восстановления, где благодаря введению потоков восстановительного газа, по меньшей мере, в одну кольцевую зону происходят следующие реакции превращения: Fе2O3→Fе3О4, Fе3O4→FeO и FeO→ Fe.

Вторая, нижняя зона содержит переходную зону и зону, где металлизированный материал карбонизируют и охлаждают.

По одному из вариантов осуществления изобретения между расходящейся верхней зоной и сходящейся нижней зоной имеется фактически цилиндрический разделительный сегмент, в котором завершают реакции восстановления.

Расходящаяся форма первой, верхней зоны стимулирует лучшее распределение загруженного материала внутри реактора и лучшее распределение газа по всему внутреннему пространству.

Лучшее распределение загруженного материала и газа обусловливает более высокое выделение тепла в химических реакциях, которые протекают быстрее, что приводит к соответствующему увеличению производительности.

В верхней части реактора расходящаяся вниз форма стимулирует перемещение материала вниз, предотвращая его прилипание к стенкам.

Во время реакции превращения Fе2О3 в Fе3O4 железная руда увеличивается в объеме на величину, которая может меняться от 15 до 30% в соответствии с условиями процесса и типом загружаемого материала.

Это увеличение в объеме вызывает соответствующее увеличение давления на окатыши введенного материала, таким образом увеличивая риск их прилипания к стенкам.

Расходящаяся форма реактора в его верхней части увеличивает предоставляемое пространство по мере того, как материал опускается, предотвращая засорения и делая возможным свободное увеличение объема.

Кроме того, в периферийных зонах более не существует какого-либо давления, создаваемого слоем материала, что снижает вероятность прилипания.

Согласно изобретению угол расхождения первой, расходящейся верхней части реактора относительно вертикали находится между 1 и 5 градусами и преимущественно составляет приблизительно 3 градуса.

Первая, верхняя часть согласно изобретению имеет протяженность по высоте, составляющую от приблизительно 1/4 до 1/2 полной высоты реактора.

Согласно другому варианту реализации настоящего изобретения первая, верхняя часть имеет форму, образованную двумя или более последовательными сегментами, имеющими различный угол расхождения относительно вертикали.

Сходящаяся форма второй, нижней части обуславливает повышение эффективности ввода газа благодаря уменьшению диаметра сечения реактора в той области, где вводится газ.

В нижней части реактора сходящаяся вниз форма приводит к снижению скорости газа по мере того, как он постепенно поднимается со дна вверх.

В этом случае, если рассматривать процесс карбонизации, время, имеющееся для завершения реакции с участием газа, увеличивается, в результате чего углерод образует соединение Fе3С; кроме того, имеется больше времени для передачи теплоты от газа материалу, что позволяет газу охладиться.

Согласно предпочтительному варианту реализации настоящего изобретения конус нижней части реактора состоит из двух или более сегментов с постепенно увеличивающейся конусностью.

Этот вариант позволяет адаптировать форму завершающего сегмента реактора к происходящему изменению температуры материала.

Фактически, по мере того, как материал постепенно опускается внутри реактора, он охлаждается и, следовательно, его склонность прилипать к стенкам снижается.

Таким образом, пространство, имеющееся в нижней зоне реактора, увеличивается, и условия для карбонизации и охлаждения оптимизируются.

Кроме того, восстановленный материал быстрее и эффективнее выгружается (подается) в направлении зоны выпуска и средств для выгрузки.

Согласно настоящему изобретению углы схождения второй, нижней зоны находятся между 5 и 20 градусами и преимущественно между 8 и 15 градусами к вертикали.

Краткое описание рисунков

Эти и другие характеристики настоящего изобретения станут понятны из последующего описания некоторых предпочтительных вариантов его реализации, приведенных в качестве неограничивающего примера со ссылкой на сопровождающие рисунки, из которых:

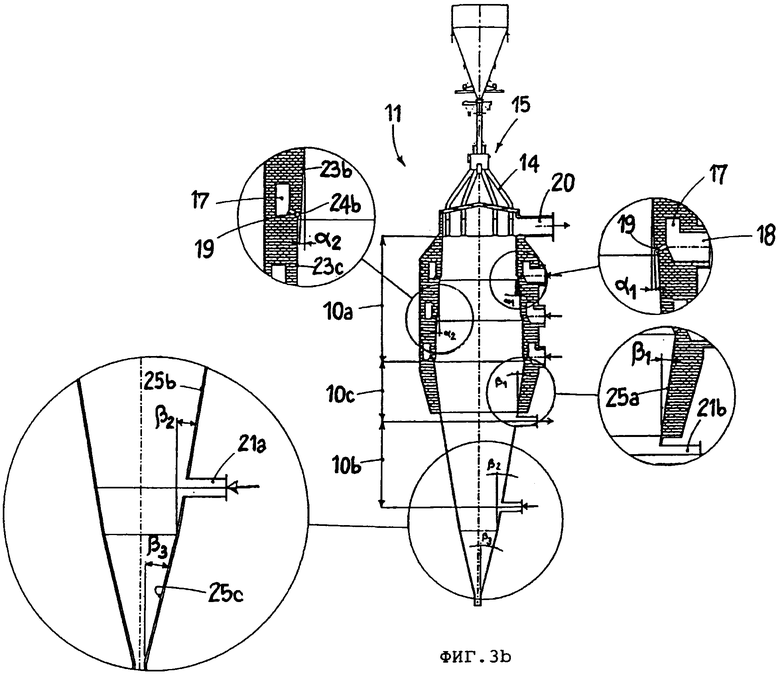

на фиг.1 схематически показано продольное сечение первого варианта реализации устройства для прямого восстановления оксидов железа, соответствующего настоящему изобретению;

на фиг.2 показан другой вариант реализации соответствующего настоящему изобретению устройства с выделением некоторых подробностей конструкции реактора;

на фиг.3а показан третий вариант реализации устройства, соответствующего настоящему изобретению;

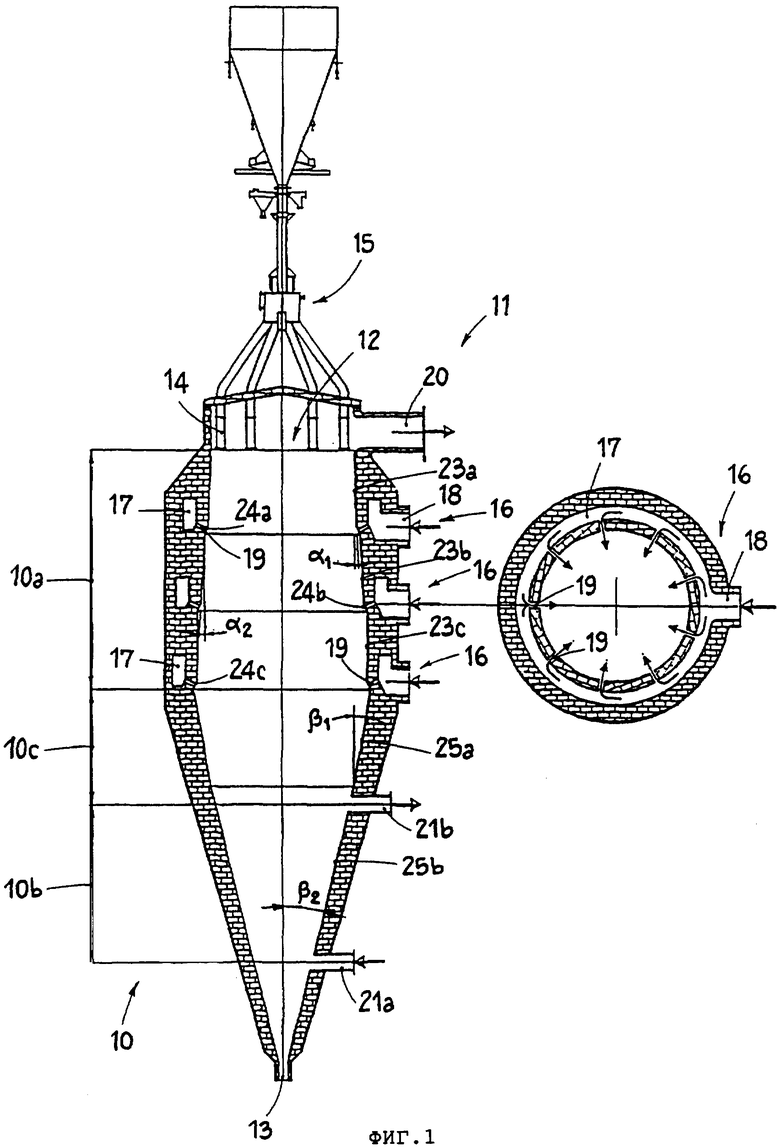

на фиг.3b показано устройство, идентичное изображенному на фиг.3а, с выделением некоторых подробностей конструкции реактора.

Подробное описание предпочтительных вариантов реализации изобретения

Если обратиться к фиг.1, устройство 11 для прямого восстановления оксидов железа, соответствующее настоящему изобретению, содержит реактор 10, снабженный верхней горловиной 12 для подачи материала сверху, через которую удобно вводить руду (оксиды железа), и нижним отверстием 13, через которое выгружают железо.

Внутренние стенки реактора 10 облицованы обычным образом полностью или частично, по меньшей мере, в верхней части огнеупорным материалом.

Реактор 10 в своей верхней части имеет круглое отверстие 20, через которое выходит отходящий газ.

Верхняя горловина 12 реактора 10 сообщается с устройством 15 для ввода железной руды, состоящим из множества впускных труб 14, пригодных для распределения загружаемого металлосодержащего материала равномерно по всему сечению реактора 10.

Металлические оксиды на основе железа вводят в реактор 10 в форме окатышей или крупнокусковой руды подходящего размера, при этом содержание железа составляет от 63 до 68 вес.%.

При завершении выполнения способа, соответствующего настоящему изобретению, содержание железа в выходящем из реактора 10 восстановленном материале обычно составляет от 80 до 90 вес. %.

Согласно основной характеристике настоящего изобретения реактор 10 разделен, по меньшей мере, на первую, верхнюю зону 10а или зону восстановления, выполненную в форме усеченного конуса, расходящегося вниз, и вторую, нижнюю зону 10b или зону карбонизации и охлаждения, выполненную в форме усеченного конуса, сходящегося вниз по направлению к выпускному отверстию 13.

Первая, верхняя зона 10а, которая занимает приблизительно от 1/4 до 1/2 полной высоты реактора 10, сообщается с, по меньшей мере, зоной 16 для кольцевого ввода потока восстановительного газа.

Зона 16 ввода может относиться к типу, схематично показанному на приведенном на фиг.1 сечении, и может содержать канал 18 подачи, связанный с кольцевым коллектором 17, который сообщается с множеством отверстий или сопел 19, подходящих для подачи потока газа во внутреннее пространство реактора 10.

Восстановительный газ и оборудование, находящееся выше по направлению течения газа относительно канала 18, могут быть любого обычно используемого типа, и, следовательно, не описываются здесь более подробно.

В первой, верхней зоне 10а происходят реакции восстановления металлосодержащего материала с постепенным превращением Fе2О3 в Fе3O4, Fе3O4 в FeO и FeO в Fe.

Газ, введенный в различные секции реактора 10, поднимается вверх в направлении стрелок 22, показанных на фиг.3а, и встречается с железной рудой в верхней зоне 10а, вызывая реакции постепенного восстановления оксидов железа.

В показанных здесь вариантах реализации изобретения верхняя часть 10а реактора 10 образована тремя последовательными сегментами, соответственно 23а, 23b и 23с, разделенными соответствующими наклонными переходными сегментами 24а, 24b и 24с, размещенными в соответствии с расположением внутри реактора 10 секций ввода газа.

Связь между соплами 19 и наклонными сегментами 24а, 24b и 24с позволяет достичь более эффективного и равномерного распределения газа внутри реактора 10.

Два верхних сегмента 23а и 23b, по меньшей мере, слегка расходятся наружу, образуя соответствующие углы α 1 и α 2 к вертикали.

Третий сегмент 23с может быть цилиндрическим с параллельными стенками, слегка расходящимися или даже слегка сходящимся вниз.

В первом варианте реализации настоящего изобретения углы α 1 и α 2 равны (фиг.2).

По одному из вариантов углы α 1 и α 2 различны, при этом α 1>α 2 (фиг.1).

Расходящаяся верхняя зона приводит к созданию большего пространства для реакции и, следовательно, к более высоким скоростям реакции и увеличению выхода и производительности.

Кроме того, снижается риск прилипания к стенкам переведенного в пластичное состояние материала, так как материал лучше перемещается вниз, при этом меньшее давление прикладывается к окатышам в направлении периферийной зоны реактора 10.

Согласно настоящему изобретению величины углов α 1 и α 2 составляют от 1 до 5° .

Восстановленный материал, покидающий верхнюю зону 10а, поступает в нижнюю зону 10b, где он карбонизируется/охлаждается и затем транспортируется в направлении выпуска 13 из реактора 10.

В соответствии с показанными здесь вариантами реализации настоящего изобретения нижняя зона 10b реактора 10 сходится вниз и в этом случае характеризуется наличием, по меньшей мере, двух сегментов с различным схождением.

Чтобы быть более точным, как показано на фиг.1 и 2, она содержит первый сегмент 25а, имеющий первый угол β 1 относительно вертикали, и второй сегмент 25b, имеющий второй угол β 2 относительно вертикали.

Первый сегмент 25а по существу работает как переходная зона 10с для восстановленного материала, который перемещается в направлении выпускного отверстия 13.

Во втором сегменте 25b, характеризующемся более сильным схождением вниз, чем у первого сегмента (β 1<β 2), восстановленный материал карбонизируется и охлаждается.

Во втором сегменте 25b создают принудительную циркуляцию охлаждающей текучей среды, нагнетаемой при помощи впускного канала 21а и отводимой при помощи выпускного канала 21b.

Углы β 1 и β 2 согласно настоящему изобретению составляют приблизительно от 5 до 20 градусов, предпочтительно приблизительно от 8 до 15 градусов; угол β 2 преимущественно составляет приблизительно 12 градусов.

Сходящаяся форма нижней зоны 10b реактора 10 обеспечивает существенное преимущество, заключающееся в повышении эффективности ввода газа благодаря постепенному уменьшению диаметра реактора.

Кроме того, газ постепенно снижает скорость по мере движения в направлении верхней части реактора 10; это приводит к увеличению времени, имеющегося для завершения реакции восстановления и, следовательно, к повышению эффективности.

Согласно следующему варианту реализации настоящего изобретения, показанному на фиг.3а и 3b, нижняя зона реактора 10 содержит третий сегмент 25с со сходящейся вниз формой и углом β 3, большим чем β 2.

Третий сегмент 25с сообщается с выпускным отверстием 13 и его более высокая конусность позволяет лучше перемещать восстановленный металлосодержащий материал в направлении выпускного отверстия 13.

Кроме того, постепенно увеличивающаяся конусность реактора 10 ввиду того, что материал постепенно движется в направлении выпускного отверстия 13, способствует постепенному охлаждению материала, склонность которого к прилипанию на стенки, таким образом, уменьшается.

При такой форме с двух- или трехступенчатым схождением может быть получена зона охлаждения и карбонизации большего объема, а также можно оптимизировать эффективность и характеристики реакции.

Очевидно, что применительно к настоящему изобретению могут быть осуществлены модификации и дополнения, которые не выйдут за пределы области и объема изобретения.

Например, как верхняя зона, так и нижняя зона могут характеризоваться наличием трех, четырех или более последовательных сегментов, различными соответственными углами схождения или расхождения, в смысле постепенно увеличивающегося расхождения в верхней части реактора 10 и постепенно увеличивающегося схождения в его нижней части.

Может быть использовано четыре или более зоны ввода газа, и точно также два или более отверстия для выпуска отходящего газа.

Реактор 10 может быть снабжен средствами для ввода материала, которые имеют другой тип, например, подвижными средствами для равномерного распределения и/или перемешивания материала.

Охлаждающий контур, имеющийся в нижней части, может содержать несколько впусков и несколько выпусков, например, расположенных на различных уровнях по высоте, и может иметь различающиеся условия охлаждения, соответствующие той секции реактора, которая подвергается охлаждению.

Таким образом, очевидно, что хотя в описании настоящего изобретения приводятся конкретные примеры, специалист в данной области техники сможет создать различные другие эквивалентные варианты реакторов прямого восстановления, ни один из которых не будет выходить за пределы области и объема настоящего изобретения.

Изобретение относится к производству металлического железа посредством прямого восстановления железной руды. Устройство относится по типу к устройствам с загрузкой под действием силы тяжести и содержит реактор, имеющий в верхней части, по меньшей мере, зону восстановления, внутри которой происходит реакция восстановления, средства для ввода загружаемого материала через горловину реактора, средства для ввода потока газа в, по меньшей мере, одну секцию реактора с учетом расположения зоны восстановления, средство для выпуска восстановленного материала из нижней части реактора и средство для выпуска отходящих газов. Реактор включает, по меньшей мере, первую, верхнюю зону нагрева, предварительного восстановления и окончательного восстановления, имеющую конусное расхождение вниз, и вторую, нижнюю зону карбонизации и охлаждения, имеющую конусное схождение вниз. Конусность начинается сразу за горловиной упомянутого реактора. Протяженность по высоте упомянутой первой, верхней зоны составляет от  до

до  высоты реактора, и первая, верхняя зона сразу же за горловиной имеет форму, определяемую, по меньшей мере, двумя последовательными сегментами, имеющими различный соответственный угол расхождения относительно вертикали. Изобретение позволит повысить эффективность процесса и качество получаемого процесса. 14 з. п. ф-лы, 3 ил.

высоты реактора, и первая, верхняя зона сразу же за горловиной имеет форму, определяемую, по меньшей мере, двумя последовательными сегментами, имеющими различный соответственный угол расхождения относительно вертикали. Изобретение позволит повысить эффективность процесса и качество получаемого процесса. 14 з. п. ф-лы, 3 ил.

до

до  высоты реактора (10), и тем, что упомянутая первая, верхняя зона (10а) сразу же за упомянутой горловиной (12) имеет форму, определяемую, по меньшей мере, двумя последовательными сегментами (23а, 23b), имеющими различный соответственный угол расхождения относительно вертикали.

высоты реактора (10), и тем, что упомянутая первая, верхняя зона (10а) сразу же за упомянутой горловиной (12) имеет форму, определяемую, по меньшей мере, двумя последовательными сегментами (23а, 23b), имеющими различный соответственный угол расхождения относительно вертикали.

| DE 19838368 C1, 12.08.1999 | |||

| US 4725309 A, 16.02.1988 | |||

| US 4374585 A, 22.02.1983 | |||

| Способ восстановления железной руды | 1979 |

|

SU931111A3 |

Авторы

Даты

2005-02-27—Публикация

2000-09-05—Подача