Описание

Настоящее изобретение относится к способу и устройству для приготовления восстановителя, имеющего повышенную температуру, для использования в процессе производства металла, и процессу производства металла и аппарату, использующему упомянутое устройство.

Процессы производства металла с использованием восстановителей хорошо известны в области техники. EP 0936272 раскрывает способ и устройство для расплавления металлической руды, в данном случае железной руды, при этом оксид железа и горячий полукокс, как восстановитель, подают в первичный реактор для восстановления оксида железа и, таким образом, образования ванны расплавленного элементарного железа, и слоя шлака, содержащего оксид железа.

Полукокс готовят во вторичном реакторе из углеродсодержащего вещества, включающего в себя связанный углерод и углеводород, содержащего летучее вещество, путем частичного окисления летучих. Одновременно во вторичном реакторе производится горючий газ, содержащий углеводороды, СО, СО2, пар и Н2, имеющий соотношение СО:СО2 более чем 0,25. Этот горючий газ сжигают так, что получается прогнозируемый факел, который направлен в слой шлака, содержащий оксид железа.

Первичный реактор, также известный как CCF (Cyclone Converter Furnace) - циклонная конвертерная печь, может включать в себя конвертер с плавильным циклоном на его верхней части. Железорудную мелочь вводят в плавильный циклон. Кислород и топливо в виде газового потока из конвертера также вводят в плавильный циклон. В результате, железная руда подвергается предварительному восстановлению и плавлению. Благодаря действию циклона поток жидкого металла отделяется от газового потока.

Жидкая, предварительно восстановленная железная руда течет по направлению вниз вдоль внутренней стенки плавильного циклона в конвертер, где происходит дополнительное или конечное восстановление. Восстановитель, требуемый в конвертере, вводят в виде горячего полукокса из вторичного реактора, угля или их комбинации. Кислород вводят в конвертер, используя одну или более фурм. Во вторичном реакторе уголь может быть частично окислен с использованием окислителя, такого как (обогащенный кислородом) воздух или кислород. Примеры вторичного реактора включают в себя псевдоожиженный слой с загрузками гранулированным углем с ограниченным гранулометрическим составом, реактор с фонтанирующим слоем для загрузок гранулированным углем с более широким гранулометрическим составом и реактор с газификацией в потоке с загрузками угольной пылью.

EP 0726326 раскрывает процесс и аппарат для получения расплавленного металла, в данном случае чугуна, прямым восстановлением железой руды на стадии предварительного восстановления в плавильном циклоне с последующей стадией конечного восстановления в конвертере в качестве металлургической емкости. Этот известный процесс включает в себя стадии транспортирования железной руды в плавильный циклон на стадии предварительного восстановления и предварительное ее восстановление посредством восстановительного технологического газа, происходящего из стадии конечного восстановления в металлургическом сосуде.

Дожигание восстановительного технологического газа в плавильном циклоне также осуществляется с помощью подающегося кислорода, чтобы железная руда в плавильном циклоне, по меньшей мере, частично плавилась. Предварительно восстановленная и, по меньшей мере, частично расплавленная железная руда проходит по направлению вниз из плавильного циклона в металлургическую емкость, размещенную внизу. Конечное восстановление в металлургической емкости производят в слое шлака с помощью подающегося угля в виде твердых частиц непосредственно в слой шлака и кислорода в металлургический сосуд, посредством этого образуя восстановительный технологический газ. Этот восстановительный газ частично дожигают с помощью подающегося кислорода. Частичное дожигание, по меньшей мере, частично производят в слое шлака так, что коэффициент дожигания составляет не более чем 0,55. Остаточный восстановительный газ поглощается в плавильном циклоне. Считается, что, несмотря на низкую степень дожигания в металлургическом сосуде, обеспечивается малый расход угля. Этот известный процесс производит больше отводимого газа с большим содержанием химической энергии, при установке более низкого коэффициента дожигания. Этот процесс также позволяет использовать менее дорогостоящий уголь с высоким содержанием летучих.

WO 2004/031324 раскрывает способ и аппарат для обработки материала в пиролитических условиях. Этот известный аппарат включает в себя корпус, в котором предусмотрен экструзионный шнек. Пример обрабатываемого исходного материала включает в себя уголь, дающий в результате полукокс или кокс. Шнековое устройство уменьшает проблемы, относящиеся к пластической фазе во время реакции, такие как липкость, неудовлетворительные свойства перемешивания, оказывающие воздействие на теплопередачу и технологичность. Считается также, что этот известный аппарат сам может быть использован для восстановления железной руды до стали с использованием восстановителя.

Наряду с тем, что известный уровень техники, описанный выше, иллюстрирует различные попытки улучшить процесс производства железа, все еще существует необходимость дальнейшей оптимизации этих процессов, особенно в части расхода угля, энергопотребления и выделения вредных для окружающей среды побочных продуктов, таких как диоксид углерода.

Первой целью настоящего изобретения является приготовление восстановителя, такого как частично коксовый уголь, энергетически выгодным способом.

Целью изобретения является также уменьшение расхода угля при производстве металла. Дополнительной целью является уменьшение выбросов СО2 при производстве металла.

Еще одной целью является возможность (частичного) замещения угля одним или более альтернативными источниками энергии, таким образом предусматривая дополнительное уменьшение выделения СО2.

Кроме того, целью является обеспечение того, что отходящие газы имеют высокое содержание СО2, могут быть повторно использованы или запасены без необходимости мер по улавливанию дорогостоящего СО2.

Согласно первому аспекту изобретения, обеспечивают способ приготовления восстановителя, имеющего повышенную температуру, для использования в процессе производства металла, включающий в себя:

a) этап пиролиза для нагревания углеродсодержащего исходного материала, используя источник теплоты, при этом исходный материал подвергают пиролизу до степени не больше чем 80%, с получением частично коксованного углеродсодержащего продукта, имеющего повышенную температуру, с производством отходящего газа пиролиза, включающего в себя летучие вещества из углеродсодержащего исходного материала,

b) этап сжигания отходящего газа пиролиза, с производством отходящего газа сжигания,

при этом тепловую энергию отходящего газа сжигания используют в качестве источника тепла на стадии а) путем приведения отходящего газа сжигания в непосредственный контакт с углеродсодержащим исходным материалом, и/или тепловую энергию потока отходящего газа сжигания используют в качестве источника тепла на стадии а) путем нагревания углесодержащего исходного материала без непосредственного контактирования с углеродсодержащим исходным материалом. Углеродсодержащий исходный материал является частично ококсованным с помощью частичного пиролиза для образования восстановителя. Частично ококсованный углеродсодержащий продукт является восстановителем.

В способе, согласно первому аспекту изобретения, углеродсодержащий исходный материал является только частично пиролизованным путем нагревания на стадии а). Отходящий газ этой стадии частичного пиролиза включает в себя летучие компоненты, такие как углеводороды. Этот отходящий газ пиролиза сжигают на стадии b). Эта стадия b) производит отходящий газ сжигания. Этот отходящий газ сжигания используют для нагрева только что загруженного углеродсодержащего исходного материала и уже частично обугленного (ококсованного) углеродсодержащего исходного материала на стадии а), чтобы дать теплоту, требуемую для частичного пиролиза. Нагревание может производиться непосредственно, т.е. путем непосредственного контакта отходящего газа сжигания с нагреваемым материалом, или косвенно, т.е. без непосредственного контакта отходящего газа сжигания с нагреваемым материалом, или непосредственно и косвенно. Таким образом, восстановитель для применения в процессе производства железа готовят достаточно высокоэффективным энергетически способом, который предусматривает улучшенную эффективность в процессе производства железа. Способ по изобретению можно рассматривать как процесс предварительной обработки углеродсодержащего исходного материала в восстановитель, имеющий повышенную температуру, непосредственно применяемый в процессе производства железа, дающий возможность более высокой эффективности использования углерода и электроэнергии, и отходящего газа, имеющего высокий коэффициент дожигания (КД) - PCR (post-combustion ratio), например, на выходе из циклона, при использовании аппарата циклонно-конвертерной печи (CCF) для изготовления металла, особенно для производства железа. Авторы изобретения обнаружили, что оптимизация пиролиза в комбинации с производством металла дает потенциальное улучшение эффективности использования энергии свыше 25% в расчете на тонну производимого металла. Этот эффект достигается путем замещения холодного угля горячим продуктом пиролиза (полукоксом) и присущим повышением эффективности, потому что более низкий расход угля означает, что меньше производится газа, который необходимо нагревать, что приводит в результате к меньшим тепловым потерям на тонну горячего металла. Холодный уголь соответственно нагревался бы в процессе, приводя к частичному использованию подаваемого угля (коэффициент дожигания - примерно 45%), и с потерями отходящего газа с высокой температурой примерно 1700°C. Оба указанных фактора означают, что ванна плавильной печи химически и термически не является эффективным реактором для нагревания холодных материалов. Одновременное непосредственное и косвенное нагревание углеродсодержащего исходного материала может быть достигнуто с помощью разделения потока отходящего газа сжигания на, по меньшей мере, первый и второй поток отходящего газа сжигания, и при этом тепловую энергию первого потока отходящего газа сжигания используют в качестве источника теплоты на стадии а) путем приведения потока в непосредственный контакт с углеродсодержащим исходным материалом, и при этом второй поток отходящего газа сжигания используют в качестве источника теплоты на стадии а) путем нагревания углеродсодержащего исходного материала без непосредственного контактирования с углеродсодержащим исходным материалом.

Максимальная величина пиролиза угля определяется желанием создать достаточные количества газа для того, чтобы применить его в качестве отходящего газа пиролиза, используемого для нагревания углеродсодержащего исходного материала. Авторы изобретения обнаружили, что подходящая степень пиролиза составляет не больше чем 80%, предпочтительно не больше, чем 50%. Предпочтительно, степень пиролиза заключается между 5 и 50%, и более предпочтительно - между 10 и 40%. В зависимости от типа угля и уровня влажности предпочтительная степень пиролиза заключается между 15 и 25%, и температура - между 400 и 900°С. Было обнаружено, что предпочтительный температурный интервал заключается между 600 и 800°С.

Следует указать, что в контексте настоящего изобретения выражение "пиролизуют" означает, что углеродсодержащий исходный материал нагревают до предписанной температуры по существу в отсутствии каких-либо значительных количеств кислорода (свободная от кислорода атмосфера или низкое парциальное давление кислорода). Как результат этого нагревания, имеет место большое разнообразие реакций, посредством этого образуя множество продуктов. Твердые продукты указываются термином "полукокс", тогда как текучими продуктами, в частности газообразными компонентами, являются так называемые "летучие". Предпочтительно, стадии а) и b) осуществляют в различных зонах, отделенных друг от друга, чтобы минимизировать опасность присутствия кислорода или другого окислителя в зоне этапа а) на неприемлемом уровне. Частичный пиролиз означает, что получающийся частично обугленный (ококсованный) углеродсодержащий продукт еще содержит достаточные количества летучих, которые впоследствии имеются в наличии во время более позднего использования частично ококсованного углеродсодержащего продукта. Предпочтительно, чтобы имелось достаточное количество летучих, освобожденных из углеродсодержащего исходного материала для поддержания процесса пиролизации, и чтобы позволить полукоксу достигнуть желательной повышенной температуры. Предпочтительно, чтобы из углеродсодержащего исходного материала выделялось не больше чем 50% общего количества летучих.

Обработка угля в пиролитических условиях является известным процессом, по сути, для приготовления полукокса или кокса. См., например, WO-A-2004/031324. Обычно, такой процесс включает в себя три стадии. Сначала уголь нагревают, после чего уголь становится, по меньшей мере, частично пластичным и теряет летучие (в то время как он все еще нагрет). После определенного периода времени пластичный уголь потерял определенное количество летучих. Таким образом, химический состав угля меняется со временем. В результате уголь становится хрупким и обращается в полукокс или кокс, при этом все еще теряя летучие.

Примеры подходящего углеродсодержащего исходного материала включают в себя все типы угля. Способ согласно изобретению предусматривает использование углей с нормальным или высоким содержанием летучих веществ в качестве исходного материала, которые являются менее дорогостоящими, чем уголь с низким содержанием летучих веществ. Изобретение может также рассматривать альтернативные углеродсодержащие материалы, такие как биомасса, таким образом предусматривая частичное замещение угля как углеродсодержащего исходного материала. Во время запуска процесса пиролизации может потребоваться значительное количество, вплоть до 100%, извне подаваемого горючего газа, такого как СО, или природного газа, чтобы инициировать частичную пиролизацию углеродсодержащего исходного материала и результирующее выделение летучих. Как только пиролизация началась, количество подаваемого извне горючего газа может быть уменьшено предпочтительно до уровня, где не нужны внешние источники, и процесс становится самоподдерживающимся в этом отношении. Количество внешних источников также зависит от типа углеродсодержащего исходного материала, который используется. В изобретении летучие, по большей части углеводороды, испаряются из углеродсодержащего исходного материала во время нагревания и частичного ококсования исходного материала на этапе а). Летучие используют как топливо на последующем этапе сгорания b). Тепло, произведенное при сжигании, содержится в горячем отходящем газе сжигания и потом переносится к свежему углеродсодержащему материалу и уже частично обугленному (ококсованному) продукту. В результате, температура этого продукта далее повышается, в то время как отходящий газ сжигания охлаждается.

В предпочтительном варианте воплощения зона этапа а) включает в себя реактор однократной циркуляции, более предпочтительно - реактор экструзионного типа, в частности, имеющий двойной экструзионный шнек в зацеплении. Двойной экструзионный шнек в зацеплении может быть типа вращающегося в противоположных направлениях. Такой реактор является полезным для такого рода материалов, потому что неблагоприятным свойствам слипания получающегося полукоксового продукта противодействуют механически. Такой предпочтительный реактор известен, по сути, из документа WO 2004/031324, сведения которого данной ссылкой включены во всей его полноте в настоящее описание.

Предпочтительно, кислородсодержащий газ, используемый в способе согласно изобретению для сжигания отходящего газа пиролиза, предварительно подогревают, таким образом повышая эффективность сжигания. Предпочтительно, после предварительного нагревания температура кислородсодержащего газа заключается между 400 и 700°C.

Для того чтобы повысить эффективность теплопередачи, горячий отходящий газ сжигания и углеродсодержащий исходный материал, который частично ококсован, подают в противотоке. Например, горячий отходящий газ сжигания из этапа b) охлаждают до примерно 500°C, в то время как продукт, окончательно получающийся из стадии а), имеет температуру примерно 700°C.

В дополнительном предпочтительном варианте воплощения стадию а) выполняют таким образом, что получающийся отходящий газ пиролиза включает в себя количество летучих, которое является достаточным для обеспечения требуемой теплоты для нагревания и частичного пиролиза углеродсодержащего исходного материала после сжигания отходящего газа пиролиза, наряду с тем, что частично ококсованный углеродсодержащий продукт включает в себя остаточные летучие. Фактически, этот режим работы является самоподдерживающимся: теплота, генерируемая путем сжигания отходящего газа пиролиза и переносимая к "свежему" исходному материалу, является как раз достаточной, чтобы получилось подходящее количество отходящего газа пиролиза путем нагревания этого "свежего" материала. Только во время запуска процесса может быть необходим подаваемый извне газ, такой как природный газ или СО. С этой целью может быть обеспечено устройство для подачи такого горючего газа извне.

Согласно второму аспекту изобретения, обеспечивают способ получения расплавленного металла прямым восстановлением металлической руды на стадии предварительного восстановления с последующим конечным восстановлением, который включает в себя этапы:

a) на упомянутой стадии предварительного восстановления - подачу металлической руды в зону предварительного восстановления и предварительное восстановление ее там посредством восстановительного технологического газа, поступающего из зоны конечного восстановления,

b) осуществления дожигания упомянутого восстановительного технологического газа в упомянутой зоне предварительного восстановления с помощью подведения туда кислорода так, что упомянутая металлическая руда в упомянутой зоне предварительного восстановления, по меньшей мере, частично плавится,

c) обеспечения прохождения предварительно восстановленной и, по меньшей мере, частично расплавленной металлической руды из упомянутой зоны предварительного восстановления в зону конечного восстановления, расположенную ниже по потоку, при рассмотрении в направлении потока железной руды, в которой происходит упомянутое конечное восстановление,

d) осуществления упомянутого конечного восстановления в упомянутой зоне конечного восстановления в слое шлака посредством подачи восстановителя и кислородсодержащего газа к упомянутой зоне конечного восстановления, таким образом образуя упомянутый восстановительный технологический газ, и

e) осуществления частичного дожигания упомянутого восстановительного технологического газа в упомянутой зоне конечного восстановления посредством подводимого упомянутого кислородсодержащего газа,

при этом восстановитель подают в зону конечного восстановления, причем упомянутый восстановитель подготовлен согласно способу по настоящему изобретению.

В этом способе, согласно изобретению, металлическую руду, такую как железная руда, подают в зону предварительного восстановления, где осуществляется предварительное восстановление с использованием восстановительного технологического газа, полученного из зоны конечного восстановления. Преимущественно, зоной предварительного восстановления является плавильный циклон. Металлическую руду, такую как железная руда, подают в верхнюю часть зоны предварительного восстановления. Если зона предварительного восстановления является плавильным циклоном, руду подают по касательной в циклон. Восстановительный технологический газ вводят в нижнем конце зоны предварительного восстановления, т.е. открытом нижнем конце, если зоной предварительного восстановления является плавильный циклон. Восстановительный технологический газ сжигают с кислородсодержащим газом, который вводят отдельно в зону предварительного восстановления. В плавильном циклоне это вызывает циклоническое движение. В контексте настоящего изобретения кислородсодержащий газ включает в себя по меньшей мере 30% кислорода и, предпочтительно, по меньшей мере 90% или даже 95%. Возможно также использовать технически чистый газообразный кислород или даже более чистый газообразный кислород. Железная руда плавится на лету с помощью теплоты, генерируемой в зоне предварительного восстановления, и жидкая руда собирается на наружных стенках. Так как восстановительный технологический газ включает в себя СО и Н2, то жидкая руда частично восстанавливается во время ее движения вниз, благодаря силе тяжести, вдоль внутренних стенок циклона. Конечное восстановление осуществляют в зоне конечного восстановления с использованием восстановителя, приготовленного согласно изобретению, таким образом получая ванну жидкого железа и восстановительный технологический газ, включающий в себя СО и Н2. Эндотермическая реакция восстановления преимущественно имеет место в слое жидкого шлака, плавающего на верхней части ванны расплавленного железа. Требуемую теплоту подводят с помощью частичного сжигания восстановительных газов с кислородом путем введения кислородсодержащего газа, такого как технически чистый газообразный кислород, посредством фурм на слой шлака. В предпочтительном варианте воплощения зоной конечного восстановления является конвертер.

Хотя описанный процесс может быть использован для восстановления любой металлической руды, которая может быть восстановлена с использованием углеродсодержащего материала в качестве исходного материала, такой как никелевая руда, медная руда, кобальтовая руда, цинковая руда, устройство является особенно применимым в производстве железа из железной руды.

Вдобавок к эффекту и преимуществам, описанным выше, применение частично пиролизованного углеродсодержащего материала, имеющего повышенную температуру в такого типа процессе производства металла, как процесс производства железа, предусматривает постадийное, но в конце по существу полное окисление углеродсодержащего материала, как предусмотрено в процессе полностью сгораемого технологического отходящего газа, например, имеющего содержание СО2 вплоть до 96%. Одновременно, настоящий процесс предусматривает более низкий расход угля (примерно 550 кг на тонну получаемого железа, или менее) и уменьшение выделения технологического отходящего газа (порядка на 20-30%). Преимущественно, стадии частичного ококсования угля, предварительного восстановления и конечного восстановления являются все связанными по теплоте, таким образом избегая временное хранение и потери восстановителя.

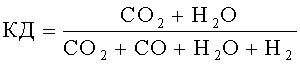

В предпочтительном варианте воплощения этого процесса, согласно изобретению, технологический отходящий газ, выходящий из зоны предварительного восстановления, имеет коэффициент дожигания КД, определяемый как

,

,

в котором СО2, СО, Н2О и Н2 представляют собой концентрации в процентах по объему этих газов на выходе упомянутой зоны предварительного восстановления, такой как плавильный циклон, при этом КД составляет более чем 0,60, предпочтительно - более чем 0,75, более предпочтительно - по меньшей мере 0,90, и даже более предпочтительно - по меньшей мере 0,95.

В дополнительном предпочтительном варианте воплощения кислородсодержащий газ подводится к зоне конечного восстановления, такой как металлургическая емкость, посредством многофурмовой установки для того, чтобы повысить теплопередачу, уменьшить потери тепла и пресечь унос пыли. Предпочтительно, фурмы размещают относительно зоны конечного восстановления таким способом, что горячие газы сжигания текут по направлению к центральной оси зоны конечного восстановления, чтобы направить горячие газы в сторону от стенок зоны конечного восстановления. Таким путем горячие газы не вступают в контакт со стенками зоны конечного восстановления, например, металлургической емкости, что продлевает срок службы стенок и обеспечивает хорошее перемешивание. Более того, газы, текущие по направлению к центральной оси, обеспечивают подпор вверх, т.е. вверх по потоку, в направлении потока железной руды, таким образом обеспечивая эффективное использование тепловой энергии в процессе, авторы изобретения обнаружили, что в случае использования по существу ротационно-симметричной зоны конечного восстановления, использование по меньшей мере 3 размещенных по существу под одинаковыми углами фурм по окружности зоны конечного восстановления является предпочтительным. Применение 3 фурм обеспечивает хороший и стабильный поток в металлургической емкости. Больше фурм обеспечивают еще более стабильный поток, и обеспечивается технологическое дублирование.

Хотя способ, как описано, может быть применен для восстановления любой металлической руды, которая может быть восстановлена с использованием углеродсодержащего материала в качестве исходного материала, такой как никелевая руда, медная руда, кобальтовая руда, цинковая руда, устройство является особенно подходящим для получения железа из железной руды.

Изобретение также обеспечивает предпочтительные варианты воплощения устройства и аппарата для осуществления способа приготовления восстановителя и процесса производства металла, описанных выше.

Согласно третьему аспекту, изобретение относится к устройству для приготовления восстановителя, имеющего повышенную температуру, для использования в процессе производства металла, включающему в себя

- по меньшей мере одну камеру нагрева, имеющую впускное отверстие для загрузки углеродсодержащего исходного материала и выпускное отверстие для выгрузки частично ококсованного исходного материала, имеющего повышенную температуру, также имеющую выпускное отверстие для выпуска отходящего газа пиролиза, включающего в себя летучие вещества, получающиеся из углеродсодержащего исходного материала,

- конвейерный механизм, размещенный в упомянутой камере нагрева для транспортировки углеродсодержащего исходного материала от впускного отверстия к выпускному отверстию,

- камеру сгорания для сжигания отходящего газа пиролиза, причем камера имеет впускное отверстие для отходящего газа пиролиза, связанное с выпускным отверстием для выпуска отходящего газа пиролиза из камеры нагрева, и имеет выпускное отверстие для отходящего газа сжигания,

- устройство для передачи тепла, содержащегося в отходящем газе сжигания, к углеродсодержащему исходному материалу в камере нагрева с помощью непосредственного и/или косвенного контакта сжигаемого отходящего газа с углеродсодержащим исходным материалом.

Во время работы этого устройства, согласно изобретению, углеродсодержащий исходный материал, загружаемый во впускное отверстие, нагревается в камере нагрева до температуры, достаточной для частичного пиролиза во время транспортировки к выпускному отверстию камеры нагрева. Отходящий газ пиролиза собирают и потом сжигают в камере сжигания, которая, предпочтительно, отделена от камеры нагрева. Полученный отходящий газ сжигания используют в камере нагрева. Преимущества, описанные выше применительно к способу согласно изобретению, также достигаются в устройстве согласно изобретению. В частности, устройство согласно изобретению обеспечивает эффективное использование тепла, которое присутствует в отходящем газе сгорания, как объяснено выше, в настоящем описании.

Предпочтительно, устройство согласно этому аспекту изобретения является реактором однократной циркуляции, более предпочтительно - реактором экструзионного типа. Конвейерный механизм реактора экструзионного типа согласно изобретению предпочтительно включает в себя двойной экструзионный шнек в зацеплении, который может быть выполнен как вращающийся в противоположных направлениях двойной экструзионный шнек в зацеплении.

Согласно четвертому аспекту, изобретение относится к аппарату для получения расплавленного железа прямым восстановлением металлической руды, такой как железная руда, включающему в себя:

(a) устройство согласно изобретению для приготовления восстановителя, имеющего повышенную температуру;

(b) металлургическую емкость для осуществления конечного восстановления железной руды;

(c) подающее устройство для подачи частично ококсованного углеродсодержащего исходного материала, полученного из упомянутого устройства, в образуемый при работе аппарата слой шлака поверх ванны расплавленного металла, полученного из восстановленной металлической руды в металлургической емкости;

(d) подающее устройство для подачи кислорода в упомянутую металлургическую емкость;

(e) устройство для выгрузки расплавленного металла и шлака из упомянутой металлургической емкости;

(f) плавильный циклон, расположенный над и в открытой связи с упомянутой металлургической емкостью для того, чтобы образовать с ним единый реактор, причем технологический газ проходит при работе из упомянутой металлургической емкости непосредственно в упомянутый плавильный циклон, и, по меньшей мере, частично расплавленная, предварительно восстановленная металлическая руда проходит из упомянутого плавильного циклона непосредственно в упомянутую металлургическую емкость;

(g) подающее устройство для подачи металлической руды в упомянутый плавильный циклон;

(h) подающее устройство для подачи кислорода в упомянутый плавильный циклон;

(i) разгрузочное устройство для выпуска технологического газа потоком из упомянутого плавильного циклона.

Хотя описанное устройство может быть использовано для восстановления любой металлической руды, которая может быть восстановлена с использованием углеродсодержащего материала в качестве исходного материала, такой как никелевая руда, медная руда, кобальтовая руда, цинковая руда, устройство является особенно подходящим для получения железа из железной руды.

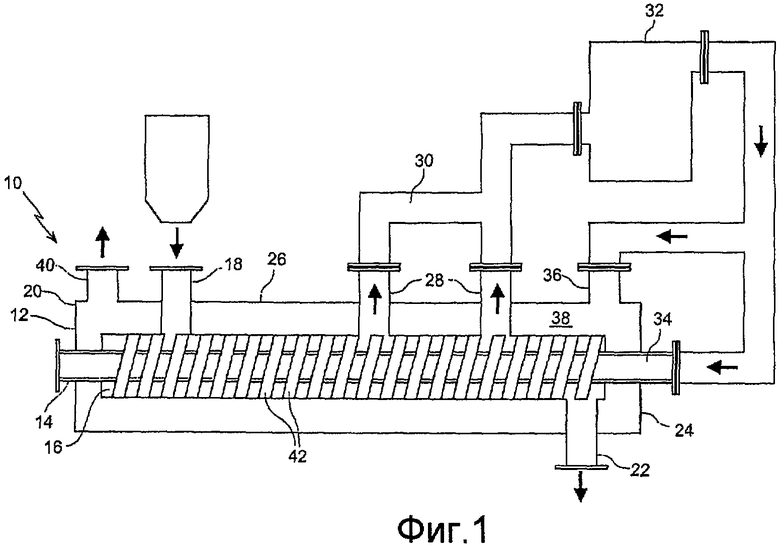

Изобретение дополнительно иллюстрируется посредством приложенных чертежей, где:

Фиг.1 схематически показывает предпочтительный вариант воплощения реактора экструзионного типа для осуществления способа приготовления восстановителя, имеющего повышенную температуру, для использования в процессе производства железа согласно изобретению. Фиг.2 схематически показывает вариант воплощения аппарата для получения расплавленного железа прямым восстановлением железной руды согласно изобретению.

Предпочтительный вариант воплощения устройства для приготовления восстановителя, имеющего повышенную температуру, показан на фиг.1. Устройство экструзионного типа в целом обозначено позицией 10. Устройство 10 включает в себя двустенный корпус 12. Два экструзионных шнека 14 располагают параллельно друг другу внутри корпуса 12. На виде по фиг.1 виден только один экструзионный шнек. Внутренняя часть корпуса 12 определяет камеру нагрева 16. Корпус 12 снабжен впускным отверстием 18 для углеродсодержащего материала вблизи первого торца 20 корпуса 12, который находится в связи по потоку с камерой 16. Выпускное отверстие 22 продукта для выгрузки частично пиролизованного исходного материала размещено на противоположном втором торце 24 корпуса 12. Верхняя стенка 26 корпуса 12 также обеспечена одним или более выпускными отверстиями 28 для отходящего газа пиролиза, находящимися также в связи по потоку с камерой нагрева для выпуска газообразных продуктов частичного пиролиза, происходящего в камере нагрева 16, и других летучих. Выпускные отверстия 28 подсоединены посредством подходящего трубопровода-коллектора 30 к устройству горелки, обычно указываемому 32, для сжигания отходящего газа пиролиза. В устройстве горелки 32 собранный отходящий газ пиролиза, включающий в себя углеводороды и другие летучие, сгорает, по меньшей мере, частично с кислородсодержащим газом, таким как воздух (не показано), предпочтительно - подогретым воздухом, с образованием горячего отходящего газа сжигания. Этот отходящий газ сжигания возвращают в устройство 10. В показываемом варианте воплощения отходящий газ сжигания разделен на два отдельных потока. Первый поток отходящего газа сжигания проходит во второй торец 24 корпуса 12 в полые оси 34 шнеков 14 и выходит в первом торце 20. Второй поток отходящего газа сжигания вводят во второй торец 24 посредством впускного отверстия 36 в кольцевое пространство 38 между внутренней и наружной стенками двустенного корпуса 12. На первом торце 20 корпуса этот второй поток выпускают через выпускное отверстие 40. Таким образом, оба потока отходящего газа сжигания находятся в противотоке к потоку углеродсодержащего исходного материала в камере нагрева 16. Таким образом, тепло передается от обоих потоков к углеродсодержащему материалу. Отходящий газ охлаждается до приблизительно 500°C или менее, тогда как частично пиролизованный продукт покидает выпускное отверстие 22, имея температуру примерно 700°C. Время пребывания в реакторе 10 экструзионного типа может меняться, типично - примерно 5-10 минут будет достаточно для получения самоподдерживающейся реакции. Предусмотрены два шнека 14, каждый из которых имеет полую ось 34, которая обеспечена сконфигурированной винтом лопаткой 42. Эти лопатки 42 могут быть полыми для циркуляции нагревающей среды, такой как отходящий газ сжигания. Лопатки 42 двух шнеков 14 входят в зацепление с небольшим механическим зазором. Во время запуска процесса пиролиза может быть необходим подаваемый извне газ, такой как природный газ или СО. С этой целью может быть обеспечено устройство для подведения такого подаваемого извне горючего газа (не показано) в устройство 10. Если теплота сгорания отходящего газа пиролиза выше требуемой теплоты для поддерживания процесса частичного ококсования, то избыток теплоты может быть использован для других целей. С этой целью может быть обеспечено дополнительное выпускное отверстие (не показано) для отвода части отходящего газа пиролиза в устройство 10.

В эксперименте способ, согласно изобретению, с реактором экструзионного типа, включающий в себя единственный экструзионный шнек, опробовали экспериментально и обнаружили, что при температуре 700°C из угля выделяется количество летучих до того, как горячий полукокс выходит в торце реактора, которое является достаточным для поддержания процесса, исходя из необходимой теплоты. Из расчета массового и теплового баланса определили, что количество выделившихся летучих, даже для угля с низким содержанием летучих веществ, способно поддерживать процесс, исходя из требуемой теплоты. Этот неожиданный результат дал возможность исключить применение внешнего топлива для снабжения процесса необходимой теплотой.

Фиг.2 в виде схемы показывает вариант воплощения аппарата для производства металла, такого как аппарат для производства железа 100 типа циклонной конвертерной печи согласно изобретению. Аппарат включает в себя одно или более устройств 10 для приготовления восстановителя, как показано схематически на фиг.1 и описано выше. Более того, аппарат 100 для производства железа включает в себя плавильный циклон 102 в качестве зоны для предварительного восстановления и плавления мелкодробленых железных руд, которые подают по касательной 104. Под плавильным циклоном 102 размещена конвертерная емкость 106 в качестве зоны конечного восстановления, причем открытый верх 108 емкости 106 присоединен к открытому низу 112 плавильного циклона 102, чтобы дать возможность восстановительному технологическому газу проходить из емкости 106 к плавильному циклону, и давая возможность частично восстановленной и расплавленной железной руде течь вниз в емкость 106. Ванна 114 жидкого металла присутствует на дне емкости 106 и имеет слой шлака 116, плавающий на верхней части. Кислород подают и к циклону 102 и емкости 106, например, подходящими питающими линиями 122 к циклону 102. Обычно кислород вводят на слой шлака 116 в конвертерной емкости 106 посредством многофурмового агрегата, из которого только две фурмы 118 показаны на фиг.2. Горячий, частично ококсованный уголь, имеющий повышенную температуру, полученный из устройства 10 для получения восстановителя, передается также в емкость через впускное отверстие 124 для проведения восстановления частично восстановленной и расплавленной железной руды, полученной из циклона 102, согласно FexOy+С(полукокс)→Fe+CO. Газ, такой как азот, может барботировать через ванну 114 расплавленного металла из донных фурм (не показано) для вспенивания более низкого участка слоя шлака 116. Восстановительный технологический газ, содержащий СО и выделяющийся из слоя шлака 116, частично сжигают подаваемым кислородом. Преимущественным является КД примерно в 45% для восстановительного технологического газа на выходе емкости 106. Восстановительный технологический газ дополнительно сжигается в циклоне 102 с помощью подаваемого кислорода, а также для предварительного восстановления на лету плавящейся железной руды до FexOy. Расплавленная железная руда, текущая вниз по стенкам, может быть дополнительно восстановлена до FeO. В верхней части 110 выходящие газы имеют КД 100% при температуре примерно 1800°C. Полностью сжигаемые дымовые газы после пылеотделения, высушивания и сжатия могут быть непосредственно использованы для аккумулирования СО2. Горячий металл и шлак могут быть выпущены с использованием обычных выпускных отверстий 120.

Изобретение относится к способу приготовления нагретого восстановителя для применения в процессе производства металла. Осуществляют i) этап пиролиза для нагревания углеродсодержащего исходного материала, использующий источник теплоты. При этом исходный материал пиролизуют до степени пиролиза не больше чем 80% с получением нагретого частично ококсованного углеродсодержащего продукта и отходящего газа пиролиза, содержащего летучие вещества из углеродсодержащего исходного материала. Осуществляют ii) этап сжигания отходящего газа пиролиза с получением отходящего газа сжигания. При этом тепловую энергию отходящего газа сжигания используют в качестве источника теплоты на этапе i) путем приведения отходящего газа сжигания в непосредственный контакт с углеродсодержащим исходным материалом, и/или тепловую энергию отходящего газа сжигания используют в качестве источника теплоты на этапе i) путем нагревания углеродсодержащего исходного материала без непосредственного контактирования с углеродсодержащим исходным материалом. Изобретение также относится к способу производства металла, такому как процесс производства железа, использующему способ приготовления восстановителя, и устройству для осуществления этого способа. 3 н. и 12 з.п. ф-лы, 2 ил.

1. Способ получения расплавленного железа прямым восстановлением железной руды на стадии предварительного восстановления с последующей стадией конечного восстановления, включающий в себя этапы, на которых а) на упомянутой стадии предварительного восстановления подают железную руду в зону предварительного восстановления и подвергают ее предварительному восстановлению посредством восстановительного технологического газа, поступающего из зоны конечного восстановления, b) осуществляют дожигание упомянутого восстановительного технологического газа в упомянутой зоне предварительного восстановления посредством подачи кислородсодержащего газа, при этом упомянутую железную руду в упомянутой зоне предварительного восстановления расплавляют, с) обеспечивают поступление предварительно восстановленной и расплавленной железной руды из упомянутой зоны предварительного восстановления в зону конечного восстановления, расположенную ниже по потоку, в направлении потока железной руды, в которой происходит упомянутое конечное восстановление, и d) осуществляют упомянутое конечное восстановление в упомянутой зоне конечного восстановления в слое шлака посредством подачи восстановителя и кислородсодержащего газа к упомянутой зоне конечного восстановления с образованием восстановительного технологического газа, и е) осуществляют частичное дожигание упомянутого восстановительного технологического газа в упомянутой зоне конечного восстановления посредством подачи кислородсодержащего газа, при этом восстановитель подают в зону конечного восстановления, причем обеспечивают нагрев упомянутого восстановителя посредством i) этапа пиролиза для нагревания углеродсодержащего исходного материала с использованием источника теплоты, на котором исходный материал подвергают пиролизу при температуре между 400 и 900°С до степени пиролиза не больше, чем 80%, с получением нагретого частично ококсованного углеродсодержащего продукта и с получением отходящего газа пиролиза, содержащего летучие вещества из углеродсодержащего исходного материала, ii) этапа сжигания отходящего газа пиролиза с получением отходящего газа сжигания, при этом тепловую энергию отходящего газа сжигания используют в качестве источника теплоты на этапе i) путем приведения в непосредственный контакт отходящего газа сжигания с углеродсодержащим исходным материалом, и/или тепловую энергию отходящего газа сжигания используют в качестве источника теплоты на этапе i) путем нагревания углеродсодержащего исходного материала без непосредственного контактирования с углеродсодержащим исходным материалом.

2. Способ по п.1, в котором зоной предварительного восстановления является плавильный циклон, и при этом руду подают в циклон по касательной.

3. Способ по п.2, в котором руду плавят на лету при помощи теплоты, генерируемой в зоне предварительного восстановления, и жидкую руду собирают на наружных стенках, и при этом жидкую руду частично восстанавливают восстановительным газом, содержащим СО и Н2, во время движения вниз благодаря силе тяжести, вдоль внутренних стенок циклона.

4. Способ по любому из пп.1-3, в котором этап а) осуществляют в реакторе однократной циркуляции (10), предпочтительно в реакторе экструзионного типа, более предпочтительно в реакторе экструзионного типа, включающем в себя двойной экструзионный шнек (14) в зацеплении.

5. Способ по любому из пп.1-3, в котором этап b) осуществляют с подогретым кислородсодержащим газом, предпочтительно имеющим температуру между 400 и 700°С.

6. Способ по любому из пп.1-3, в котором на этапе а) отходящий газ сжигания подают в противотоке углеродсодержащему исходному материалу.

7. Способ по любому из пп.1-3, в котором этап а) осуществляют до такой степени, что получающийся отходящий газ пиролиза содержит количество летучих веществ, которое является достаточным для обеспечения требуемой теплоты для нагревания и проведения частичного пиролиза углеродсодержащего исходного материала после сгорания отходящего газа пиролиза, при этом частично ококсованный углеродсодержащий продукт содержит остаток летучих.

8. Способ по любому из пп.1-3, в котором углеродсодержащий исходный материал включает в себя уголь.

9. Способ по любому из пп.1-3, в котором отходящий газ после зоны предварительного восстановления имеет коэффициент дожигания (КД), определяемый как

,

,

в котором CO2, СО, Н2О и Н2 представляют собой концентрации в процентах по объему этих газов на выходе упомянутой зоны предварительного восстановления, который составляет более чем 0,60.

10. Способ по любому из пп.1-3, в котором кислородсодержащий газ подают в зону конечного восстановления посредством многофурмовой установки, расположенной так, что горячие газы сжигания текут по направлению к центральной оси зоны конечного восстановления для того, чтобы направить горячие газы в сторону от стенок зоны емкости конечного восстановления.

11. Устройство (100) для получения расплавленного металла прямым восстановлением металлической руды, выбранной из группы металлических руд, включающей железную руду, никелевую руду, медную руду, кобальтовую руду и цинковую руду, включающее в себя а) по меньшей мере одно устройство (10) для приготовления нагретого восстановителя, включающее в себя по меньшей мере одну камеру нагрева (16), имеющую впускное отверстие (18) для подачи углеродсодержащего исходного материала и выпускное отверстие (22) для выгрузки нагретого частично ококсованного исходного материала, и также имеющую выпускное отверстие (28) для выпуска отходящего газа пиролиза, содержащего летучие вещества, выделяющиеся из углеродсодержащего исходного материала, конвейерный механизм (14), размещенный в упомянутой камере (16) нагрева для транспортировки углеродсодержащего исходного материала от впускного отверстия (18) к выпускному отверстию (22), камеру сжигания (32) для сжигания упомянутого отходящего газа пиролиза, имеющую впускное отверстие для упомянутого отходящего газа пиролиза, связанное по потоку с выпускным отверстием (28) для выпуска отходящего газа пиролиза в упомянутую камеру нагрева, и имеющую выпускное отверстие для отходящего газа сжигания, устройство (34, 38, 42) для передачи тепла, содержащегося в отходящем газе сжигания, к углеродсодержащему исходному материалу, b) металлургическую емкость (106) для осуществления конечного восстановления металлической руды, с) подающее устройство (124) для подачи частично ококсованного углеродсодержащего исходного материала, получаемого из устройства (10) для приготовления нагретого восстановителя, в образующийся при работе устройства слой шлака (116) над ванной (114) расплавленного металла в металлургической емкости (106), d) подающее устройство (118) для подачи кислородсодержащего газа в упомянутую металлургическую емкость (106), е) разгрузочное устройство (120) для выгрузки расплавленного металла и шлака из упомянутой металлургической емкости (106), f) плавильный циклон (102), расположенный над и в открытой связи с упомянутой металлургической емкостью (106) с образованием с ним единого реактора и с обеспечением прохождения технологического газа из упомянутой металлургической емкости (106) непосредственно в упомянутый плавильный циклон (102) и прохождения, по меньшей мере, частично расплавленной, предварительно восстановленной металлической руды из упомянутого плавильного циклона (102) непосредственно в упомянутую металлургическую емкость (106), g) подающее устройство (104) для подачи металлической руды в упомянутый плавильный циклон, h) подающее устройство (122) для подачи кислорода в упомянутый плавильный циклон, i) разгрузочное устройство (110) для выпуска технологического газа в потоке из упомянутого плавильного циклона (102).

12. Устройство по п.11, в котором упомянутый конвейерный механизм включает в себя двойной экструзионный шнек (14) в зацеплении.

13. Устройство по п.11 или 12, в котором подающее устройство (118) включает в себя многофурмовую установку, размещенную таким образом, что поток горячих газов сжигания течет по направлению к центральной оси металлургической емкости, чтобы направить горячие газы в сторону от стенок металлургической емкости.

14. Устройство по п.13, в котором используют по меньшей мере три фурмы, расположенные под одинаковыми углами.

15. Применение устройства для получения расплавленного металла прямым восстановлением металлической руды по любому из пп.11-14 для восстановления и плавления железной руды.

| Уборочный комбайн | 1986 |

|

SU1380656A1 |

| US 5151159 А, 29.09.1992 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| МЕТАЛЛУРГИЧЕСКИЙ СОСУД И СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА | 2003 |

|

RU2325445C2 |

| КУРУНОВ И.Ф | |||

| и др | |||

| Состояние и перспективы бездоменной металлургии железа | |||

| - М.: Черметинформация, 2002, с.155-158. | |||

Авторы

Даты

2013-03-20—Публикация

2008-03-28—Подача