Изобретение относится к области бурения и эксплуатации скважин, а именно, к устройству для создания перфорационных щелей в обсадных (эксплуатационных) колоннах, цементном камне и горной породе.

Из уровня техники известны устройства для щелевой перфорации обсадных колонн, основанные на использовании режущего инструмента в виде выдвижного накатного ролика. Такое устройство раскрыто, например, в RU 2151858 С1, МПК7 Е 21 В 42/114, 27.06.2000 или в RU 2180038 C1, МПК7 Е 21 В 43/114, 27.02.2002. Описываемые устройства отличаются в основном конструкцией механизма крепления и выдвижения режущего инструмента. Недостатками приведенных устройств является быстрый износ рабочих деталей, в том числе элементов, на которых крепится накатной ролик, а также сложность замены режущего инструмента, при которой требуется полная разборка устройства.

Наиболее близким аналогом предлагаемого резака можно считать гидромеханический скважинный перфоратор по патенту RU 2182221 С1, МПК7 Е 21 В 43/114, 10.05.2002. Перфоратор содержит корпус, режущий инструмент в виде накатного диска, гидромониторную насадку, полый шток-фильтр, расположенный в двух гидроцилиндрах, поршень-толкатель с гидроканалами, связанный с осью накатного диска, расположенной в направляющих пазах боковых пластин, которые охватывают клиновой паз, содержащий съемные пластины. Его составные детали просты в изготовлении и легко заменяемы.

Однако, при одностороннем воздействии режущего инструмента на эксплуатационную колонну возникает усилие прижима устройства к ней, требующее дополнительных усилий на преодоление силы трения при перемещении устройства вверх-вниз и приводящее к его быстрому износу.

Кроме того, конструкция устройства довольно сложна, что снижает его надежность и технологичность при эксплуатации.

Задачей изобретения является повышение надежности и технологичности перфоратора, обеспечение повышения производительности процесса. Технический результат, который обеспечивает предложенное изобретение, заключается в возможности проведения одновременного образования двух диаметрально расположенных щелей в эксплуатационной колонне, снижении усилий на перемещение устройства за счет отсутствия контакта корпуса устройства с колонной, повышении срока его эксплуатации, а также в технологичности перфоратора при его эксплуатации и ремонте. Устройство позволяет исключить затраты времени на его разворот на 180° для наката второй щели, не требует дополнительной нагрузки на спускоподъемные операции.

Данный технический результат достигается выполнением перфоратора в двух модификациях, согласно первой из которых гидромеханический щелевой перфоратор, содержащий корпус, размещенный в нем поршень-толкатель с центральным и боковым гидроканалом, оборудованным гидромониторной насадкой, выдвижной режущий диск, установленный на оси и связанный с поршнем-толкателем, снабжен закрепленным на корпусе двойным клином, дополнительным выдвижным режущим диском, смонтированным на дополнительной оси, при этом обе оси режущих дисков установлены на коромыслах, шарнирно связанных осями с поршнем-толкателем, размещенных с возможностью скольжения по сторонам двойного клина и выдвижения режущих дисков в противоположные стороны, а поршень-толкатель выполнен с двумя боковыми гидроканалами и соединенными с ними двумя гидромониторными насадками. Каждое коромысло выполнено в виде двух параллельных фигурных пластин, между которыми размещен соответствующий режущий диск.

Согласно второму варианту, гидромеханический щелевой перфоратор, содержащий корпус, размещенный в нем поршень-толкатель с центральным и боковым гидроканалом, оборудованным гидромониторной насадкой, выдвижной режущий диск, установленный на оси, снабжен дополнительным выдвижным режущим диском, смонтированным на дополнительной оси, поршень-толкатель оснащен двойным клином и выполнен с двумя боковыми гидроканалами и соединенными с ними двумя гидромониторными насадками, при этом каждая из осей режущих дисков установлена на конце соответствующего коромысла, шарнирно связанного осью с корпусом и установленного с возможностью скольжения по сторонам двойного клина поршня-толкателя и выдвижения режущих дисков в противоположные стороны, при этом свободные концы коромысел подпружинены в направлении друг друга. Каждое коромысло выполнено в виде двух параллельных фигурных пластин, между которыми размещен соответствующий режущий диск.

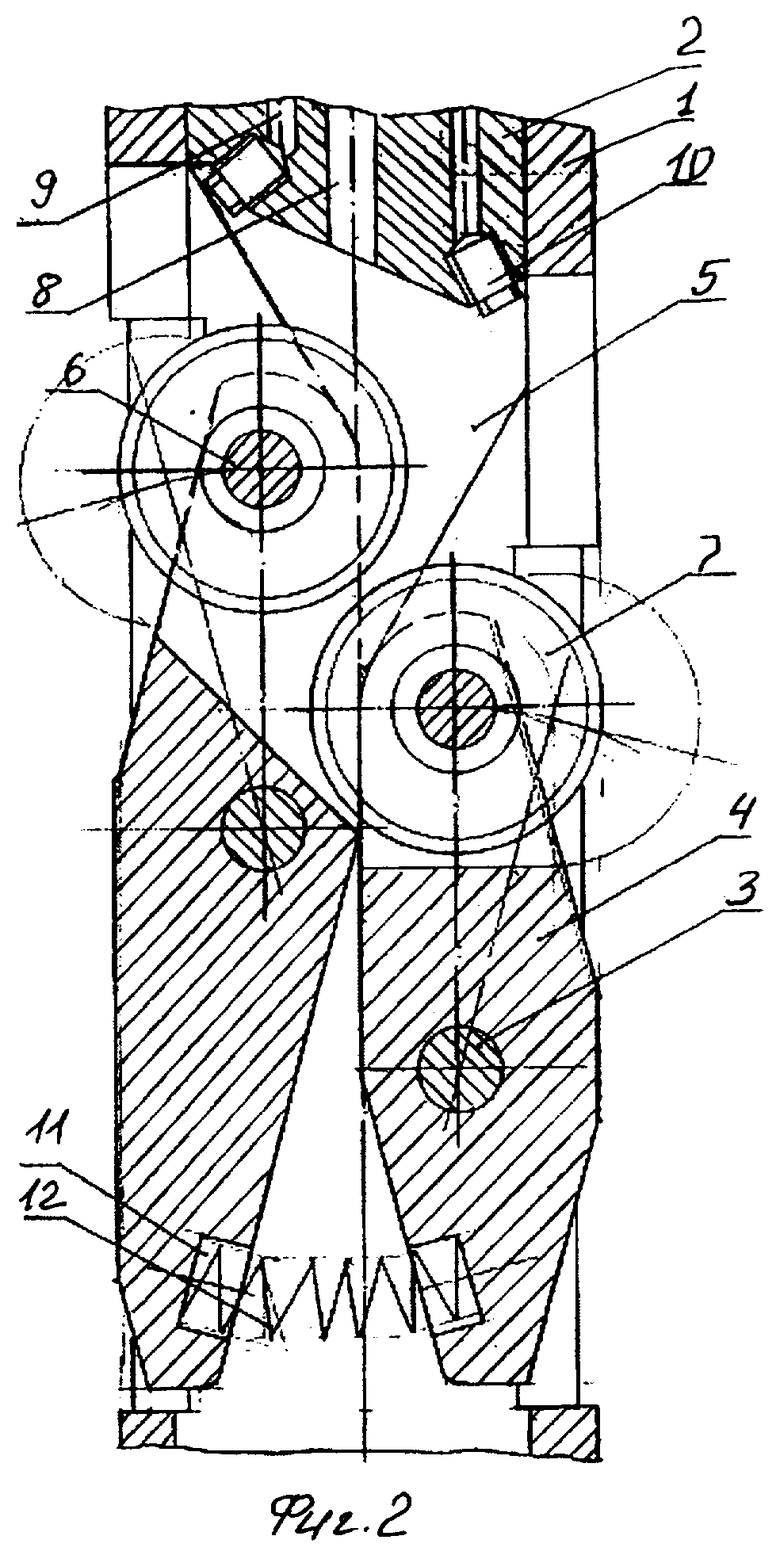

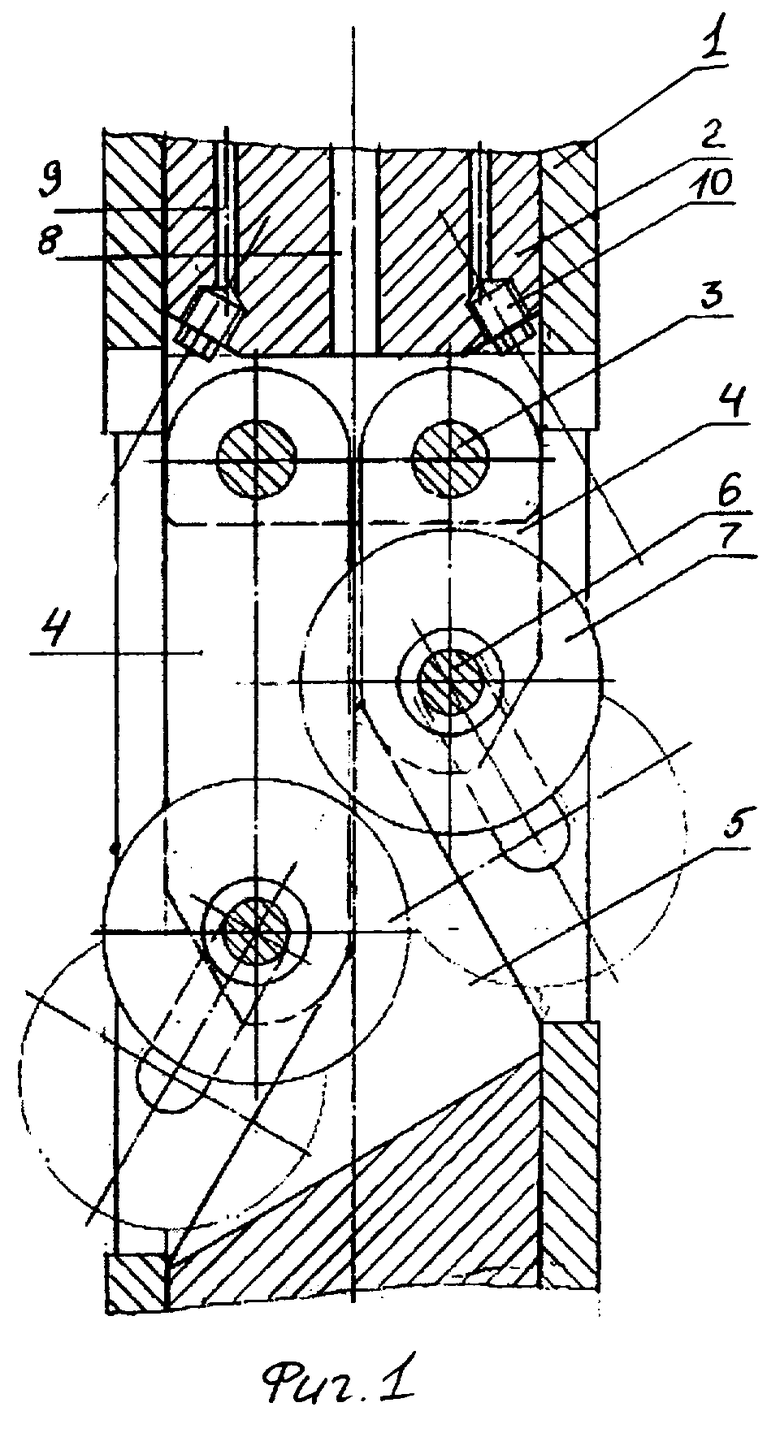

На фиг.1 и 2 представлены два варианта выполнения предлагаемого устройства в исходном положении, где более тонкими линиями показаны режущие диски в рабочем положении.

Устройство, предлагаемое по первому варианту, содержит установленный в корпусе 1 поршень-толкатель 2, к которому шарнирно крепятся на осях 3 два коромысла, каждое из которых выполнено в виде двух фигурных пластин 4, которые упираются в двойной клин 5 и скользят по его сторонам при движении поршня-толкателя 2. Коромысла установлены на поршне-толкателе одной стороной, а с противоположной стороны на каждой фигурной пластине 4 выполнено отверстие под оси 6, установленные между ними, на которых размещены режущие диски 7. Поршень-толкатель 1 выполнен с центральным промывочным каналом 8 и двумя боковыми 9, нижние концы которых оборудованы гидромониторными насадками 10.

По второму варианту коромысла, образованные фигурными пластинами 4, шарнирно закреплены в корпусе 1 с помощью осей 3, размещенных посередине каждого коромысла, а двойной клин 5 выполнен на нижнем конце поршня-толкателя 2. Отверстия под оси 6, на которых закреплены выдвижные режущие диски 7, расположены на одном конце фигурных пластин 4 коромысла, а на другом конце выполнены гнезда 11 для пружины возврата 12. Центральный промывочный 8 и два боковых канала 9, а также гидромониторные насадки 10 расположены в поршне-толкателе 2.

Устройство работает следующим образом.

На колонне НКТ перфоратор опускается в скважину к месту разрезки. Установив устройство в скважине, проводят прямую промывку полости труб и полости устройства от окалины и механических примесей, которые попадают в полость труб во время геофизических работ по привязке устройства к интервалу резки. Затем в полость труб опускают шарик, который, проходя через подвеску НКТ, срезной циркуляционный клапан и полый шток-фильтр (на чертеже не показаны), перекрывает центральный промывочный канал 8 поршня-толкателя 2, после чего в НКТ создается рабочее давление.

В соответствии с первым вариантом выполнения устройства при создании рабочего давления в полости труб жидкость воздействует на поршень-толкатель 2, перемещая его поступательно. Передвигаясь вместе с поршнем-толкателем поступательно вдоль оси устройства, закрепленные на нем шарнирно через ось 3 коромысла в виде фигурных пластин 4, между которыми на осях 6 расположены режущие диски 7, обеспечивают их скольжение по сторонам двойного клина 5 и выталкивают режущие диски 7 до упора с эксплуатационной колонной.

Создавая ступенчато давление в полости НКТ, увеличивают силу вдавливания режущих дисков в противоположных сторонах эксплутационной колонны.

Работа устройства по второму варианту происходит аналогично, только выдвижение режущих дисков происходит за счет их взаимодействия с двойным клином 5, расположенным на нижнем конце поршня-толкателя 2. При его поступательном перемещении двойной клин разводит в противоположные стороны режущие диски, при этом коромысла, образованные фигурными пластинами 4, поворачиваются, сжимая размещенную между ними в гнездах 11 пружину 12, которая при уменьшении или снятии усилия приводит режущие диски устройства в исходное состояние.

Таким образом, в устройстве по первому варианту коромысла закреплены шарнирно на поршне-толкателе и перемещаются вместе с ним при поступательном перемещении поршня вдоль обсадной колонны, а согласно второму варианту, коромысла закреплены шарнирно на корпусе и не совершают поступательного движения вместе с поршнем-толкателем, а лишь поворачиваются около своей оси.

Накат щели производится попеременным перемещением устройства, находящегося под давлением вверх и вниз на длину щели. Щели в эксплутационной колонне раскатываются двумя режущими дисками. После образования щелей в эксплутационной колонне давление в полости труб поднимают, и реализуется гидромониторный эффект струи. Две струи жидкости, выходящие через гидромониторные насадки 10, с большой скоростью разрушают своим напором цементный камень и породу за эксплутационной колонной, намывают каверну по всей длине щелей. После намыва каверны давление в трубах сбрасывается до атмосферного.

Технико-экономические преимущества предложенного перфоратора заключаются в следующем.

1. За счет выполнения режущего узла, состоящего их двух режущих дисков и двух мониторных насадок, обеспечивается одновременно образование двух диаметрально расположенных щелей в эксплутационной колонне.

2. За счет создания усилий при формировании двух противоположных щелей исключается прижим устройства к эксплутационной колонне, что исключает потери усилий на преодоление сил трения при перемещение устройства вверх и вниз. Нет износа корпуса устройства, не прогибается эксплутационная колонна в случае отсутствия цементного камня за ней.

3. За счет простоты конструкции устройства обеспечивается его надежность и технологичность: поршень-толкатель выполняет функцию и поршня, и толкателя, кроме того, обеспечивает подачу рабочей жидкости при прямой промывке устройства и подачу жидкости к двум мониторным насадкам.

4. За счет применения коромысла с режущими дисками его составные детали просты в изготовлении и не требуют разборки устройства при их замене.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2003 |

|

RU2249678C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2005 |

|

RU2302515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФОРАЦИОННЫХ ЩЕЛЕЙ В ЭКСПЛУАТАЦИОННОЙ КОЛОННЕ И СПОСОБ ВСКРЫТИЯ ПЛАСТОВ | 2003 |

|

RU2256066C2 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2014 |

|

RU2550629C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2013 |

|

RU2538554C1 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2004 |

|

RU2270330C1 |

| ПЕРФОРАТОР ДВУХСТОРОННИЙ ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2006 |

|

RU2331759C1 |

| ПЕРФОРАТОР ДВУХСТОРОННИЙ ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2006 |

|

RU2327859C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР (ВАРИАНТЫ) | 2011 |

|

RU2459933C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2009 |

|

RU2392421C1 |

Изобретение относится к области бурения и эксплуатации скважин, а именно, к устройству для создания перфорационных щелей в обсадных колоннах, цементном камне и горной породе. Обеспечивает повышение надежности, технологичности перфоратора и производительности процесса перфорирования. Сущность изобретения: перфоратор содержит корпус, выдвижной режущий инструмент в виде установленных на осях двух режущих дисков, поршень-толкатель с центральным и двумя боковыми гидроканалами, оборудованными двумя гидромониторными насадками. Диски выполнены с возможностью выполнения двух диаметрально расположенных щелей в колонне. На осях шарнирно установлены два коромысла, каждое из которых выполнено в виде двух фигурных пластин с отверстиями, в которых установлены оси дисков. По одному варианту коромысла установлены на конце поршня-толкателя, а по другому варианту - на корпусе. Поворот коромысла с дисками обеспечен взаимодействием его с двойным клином, установленным по первому варианту на корпусе, по второму - на нижней части поршня-толкателя. Механизм выдвижения режущих роликов исключает соприкосновение корпуса перфоратора с колонной. 2 с. и 2 з.п.ф-лы, 2 ил.

| ГИДРОМЕХАНИЧЕСКИЙ СКВАЖИННЫЙ ПЕРФОРАТОР | 2001 |

|

RU2182221C1 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 1998 |

|

RU2151858C1 |

| МЕХАНИЗМ ВЫРЕЗКИ ОКОН В ОБСАДНЫХ ТРУБАХ | 1994 |

|

RU2087683C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ЩЕЛЕЙ В СТЕНКАХ СКВАЖИНЫ | 1990 |

|

RU2030563C1 |

| СКВАЖИННЫЙ ПЕРФОРАТОР | 1990 |

|

RU2007549C1 |

| US 4119151 А, 10.10.1978 | |||

| US 4220201 А, 02.09.1980. | |||

Авторы

Даты

2005-02-27—Публикация

2003-08-15—Подача