Предложение относится к области бурения и эксплуатации скважин, а именно к устройству для вскрытия пластов созданием в эксплуатационных колоннах перфорационных щелей.

Из уровня техники известны устройства для щелевой перфорации обсадных колонн, основанные на использовании режущего инструмента в виде выдвижного накатного ролика. Такое устройство раскрыто, например, в RU 2151858 С 1, МПК7 Е 21 В 42/114, 27.06.2000 или в RU 2180038 С1, МПК 7 Е 21 В 43/114, 27.02.2002. Описываемые устройства отличаются в основном конструкцией механизма крепления и выдвижения режущего инструмента. Недостатками приведенных устройств является быстрый износ рабочих деталей, в том числе элементов, на которых крепится накатной ролик, а также сложность замены режущего инструмента, при которой требуется полная разборка устройства.

Наиболее близким аналогом предлагаемого перфоратора можно считать гидромеханический щелевой перфоратор по патенту RU 32823 U1, МПК 7 Е 21 В 43/114, 27.09.2003. Перфоратор содержит корпус, размещенный в нем поршень-толкатель, выдвижной режущий инструмент в виде установленных на осях режущих дисков с механизмом их выдвижения в виде коромысла, смонтированного на центральной оси с возможностью поворота при перемещении поршня-толкателя. Его составные детали просты в изготовлении и легко заменяемы.

Однако перфоратор такой конструкции имеет недостаточный выход режущего узла за эксплуатационную колонну. Кроме того, при эксплуатации колонн разных диаметров необходимо изготавливать дополнительные перфораторы.

Задачей предлагаемого решения является повышение технологичности перфоратора, обеспечение повышения производительности процесса.

Технический результат, который обеспечивает предложенное решение, заключается в возможности максимального выхода режущего диска за эксплуатационную колонну, что позволяет глубже разрушить цементный камень за ней. Кроме того, предложенная конструкция перфоратора позволяет использовать один прибор для работы в эксплуатационных колоннах различного диаметра.

Указанный технический результат достигается оснащением перфоратора, содержащего корпус, размещенный в нем поршень-толкатель, связанный с ним узел выдвижения режущего диска, выполненный в виде коромысла, установленного на центральной оси, на одном плече которого с помощью оси размещен режущий диск, выдвижным опорным элементом, расположенным на противоположном от режущего диска плече коромысла и выполненным, например, в виде закругленного конца плеча коромысла или смонтированного на дополнительной оси ролика, при этом опорный элемент выполнен с возможностью его выдвижения из корпуса перфоратора в противоположную сторону относительно режущего диска и обеспечения прижима перфоратора к прорезаемой поверхности эксплуатационной колонны. При этом перфоратор снабжен сменными муфтами, обеспечивающими его использование для работы в эксплуатационных колоннах разного диаметра.

Предлагаемая конструкция перфоратора позволяет вплотную прижимать прибор к перфорируемой внутренней поверхности эксплуатируемой колонны за счет обеспечения упора выдвижного опорного элемента в поверхность колонны с противоположной стороны. При износе режущего диска происходит увеличение его внутреннего и уменьшение наружного диаметра. При наличии зазора между перфоратором и внутренней поверхностью колонны, который является обязательным при работе перфораторов в соответствии с известными техническими решениями, выход диска для формирования щели в эксплуатационной колонне уменьшается, что в конечном итоге при достаточном износе диска приводит к невозможности прорезания щели. Предлагаемый прибор позволяет выбрать этот зазор за счет его прижима с помощью опорного элемента к перфорируемой стенке колонны, что обеспечивает максимально глубокий выход режущего диска за колонну и более глубокое разрушение цементного камня за ней.

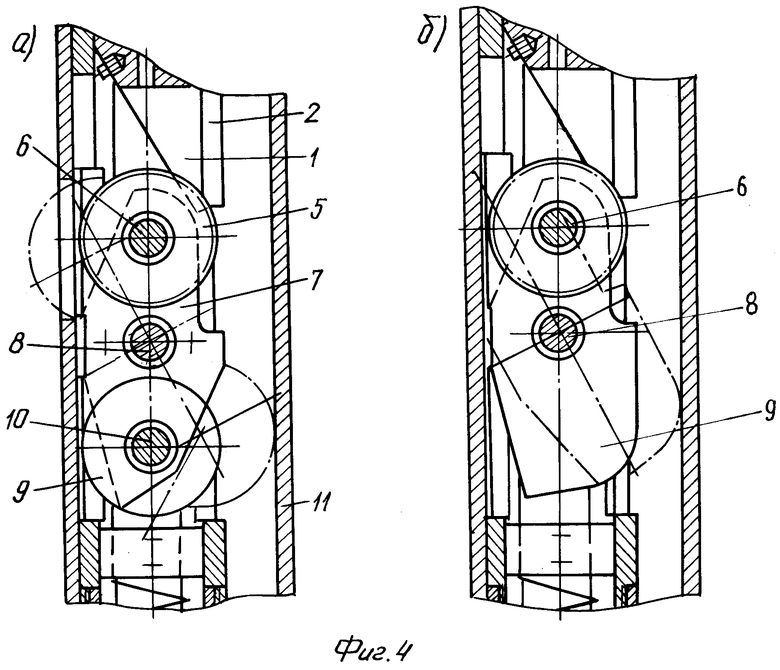

Универсальность перфоратора достигается за счет того, что на концы прибора могут накручиваться муфты различного диаметра. Например, в эксплуатационных колоннах диаметром 146 мм и 168 мм используется один и тот же прибор диаметром 115 мм. Для переоснащения прибора достаточно открутить верхнюю и нижнюю муфты одного диаметра и заменить их на другие, при этом следует поменять режущий диск на диск того же диаметра, что и муфты.

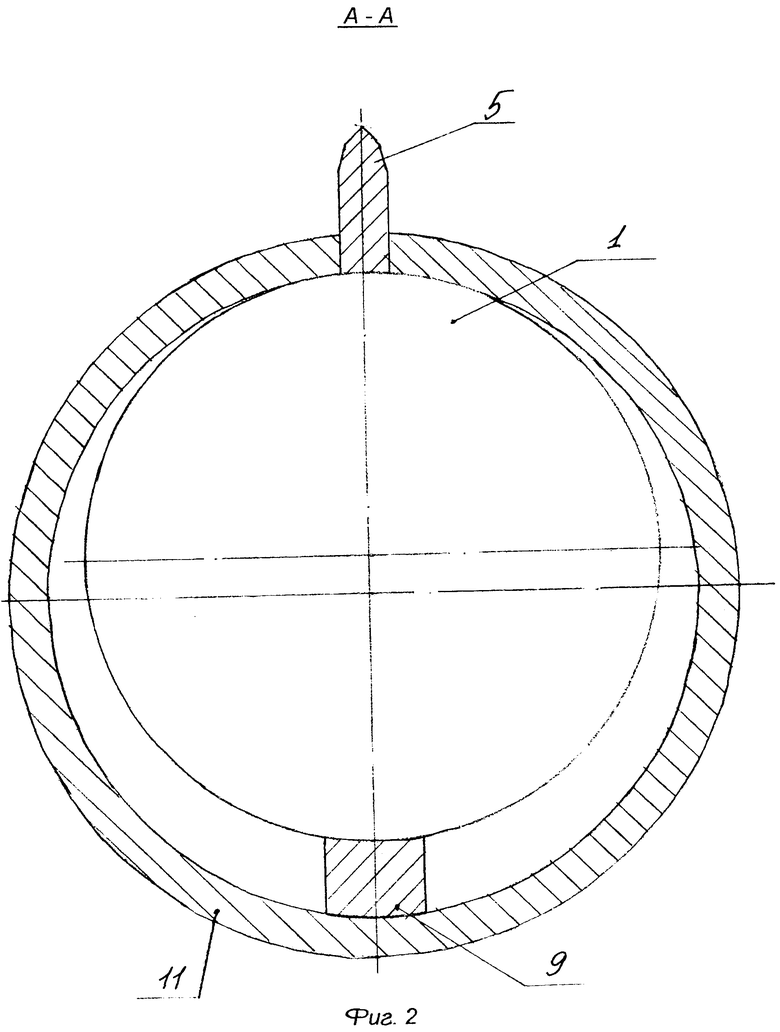

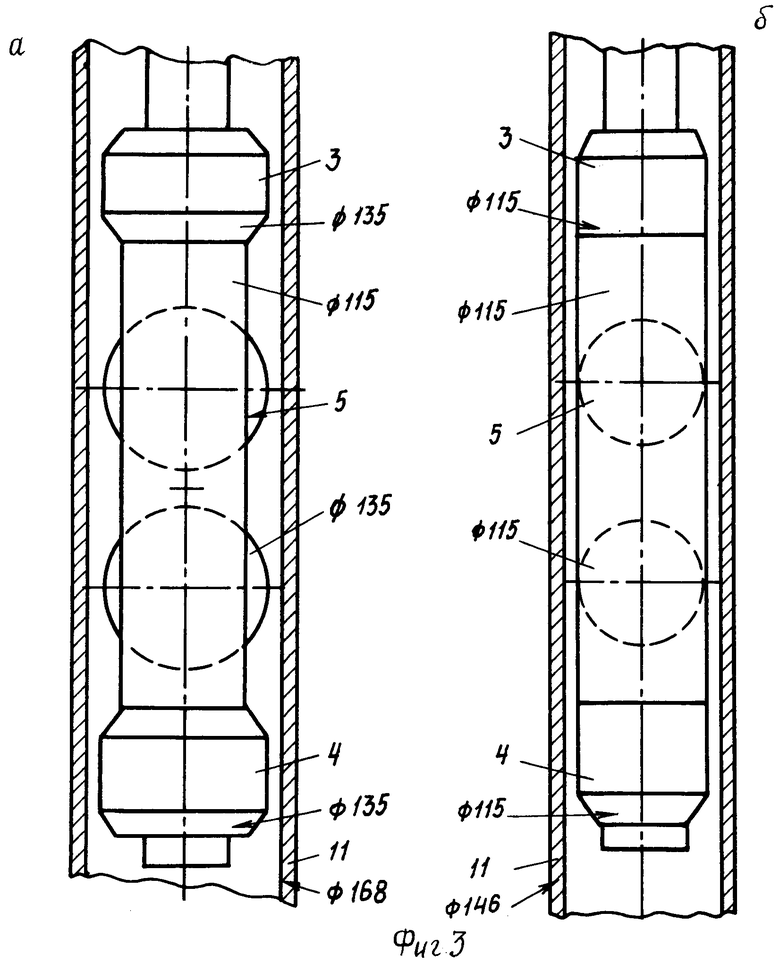

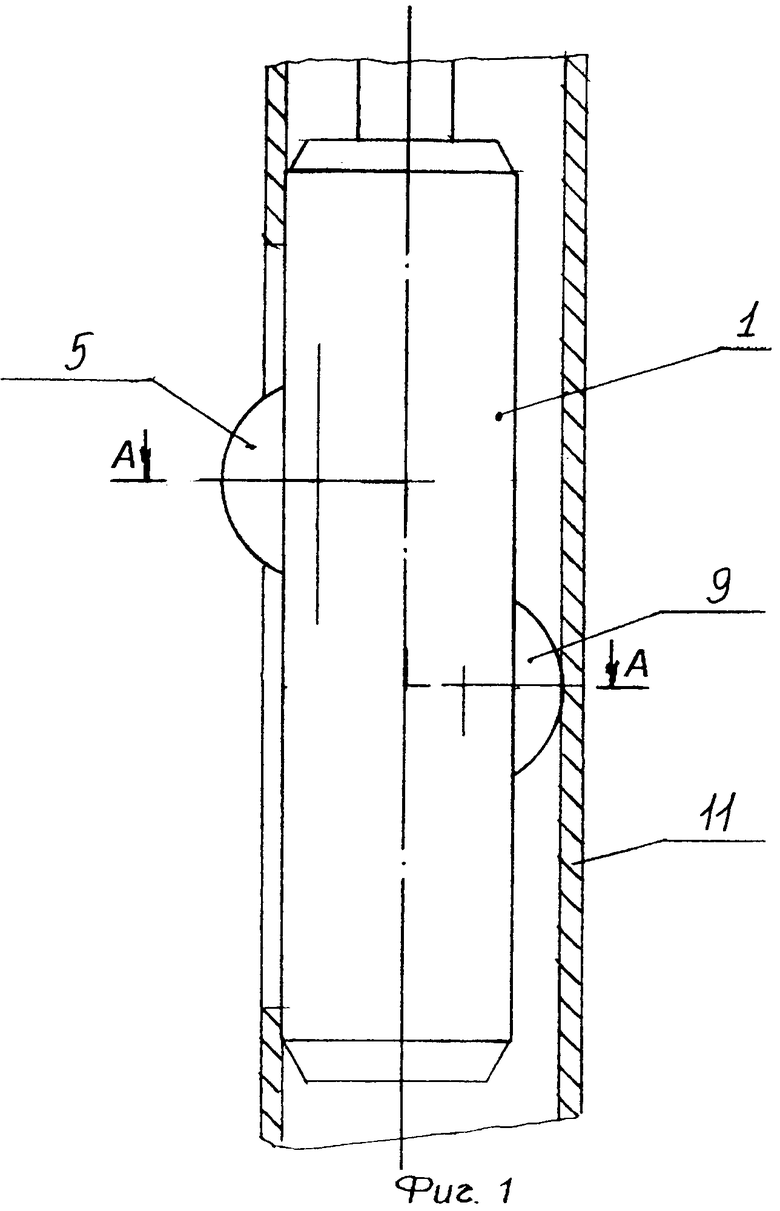

На фиг.1 схематично показано предлагаемое устройство в рабочем положении, на фиг.2 - поперечный разрез по А-А. На фиг.3 (а, б) схематично приведены два варианта выполнения перфоратора с муфтами различного диаметра и опорными элементами в виде роликов. На фиг.4 (а, б) - два варианта выполнения опорного элемента, более тонкими линиями показан перфоратор в рабочем положении.

Перфоратор 1 включает корпус 2 и две муфты 3 и 4. В верхней муфте 3 расположен циркуляционный клапан (не показан), она является присоединительной к насосно-компрессорным трубам (не показаны). Нижняя муфта 4 фиксирует пружину (не показана), служащую для возврата режущего узла и опорного элемента из рабочего положения в транспортное. На приведенных фигурах показаны не все элементы перфоратора, однако следует указать, что в корпусе 2 расположены поршень, полый шток и фильтр, связанные с поршнем-толкателем. Поршень-толкатель, имеющий вид клиновой вилки, в которой имеется два канала: промывочный и гидромониторный, снабжен посадочным гнездом под шаровой клапан, перекрывающий центральный промывочный канал.

Режущий диск 5 закреплен с помощью оси 6 на одном плече коромысла 7, установленного в корпусе 1 на центральной оси 8. На другом плече коромысла 7 размещен выдвижной опорный элемент 9 в виде ролика, смонтированного на дополнительной оси 10 (фиг.4а). В другом варианте плечо коромысла 7 закруглено и образует собой выдвижной опорный элемент (фиг.4б).

Перфоратор работает следующим образом.

На колонне насосно-компрессорных труб НКТ перфоратор 1 опускается в скважину к месту перфорации. Установив устройство в скважине, проводят прямую промывку полости труб и полости устройства от окалины и механических примесей, которые попадают в полость труб во время геофизических работ по привязке устройства к интервалу. Затем в полость труб бросают шар малого диаметра, который, проходя через подвеску НКТ, полый шток, опускается в посадочное гнездо поршня-толкателя и перекрывает центральный промывочный канал. После этого в НКТ создают рабочее давление. Начинают воздействие на поршень-толкатель, который, передвигаясь поступательно вдоль оси прибора, упирается в коромысло 7 и поворачивают его вокруг центральной оси до контакта режущего диска 5 и выдвижного опорного элемента 9 со стенкой эксплуатационной колонны 11.

Создавая ступенчато давление от 1,0 до 8,0 МПа в полости НКТ, перемещают прибор вверх и вниз. Производят постепенное вдавливание режущего диска 5 в стенку эксплуатационной колонны и цементный камень за ней. При этом выдвижной опорный элемент 9, упираясь в стенку эксплуатационной колонны 11, максимально выбирает зазор между прибором и прорезаемой стенкой колонны.

После образования перфорационной щели в эксплутационной колонне давление в полости труб поднимают до 15,0 МПа, реализуется гидромониторный эффект струи. Струя жидкости с большой скоростью разрушает своим напором цементный камень и породу за эксплутационной колонной и намывает каверну по всей длине щели. После намыва каверны давление в трубах сбрасывается до атмосферного. Под действием возвратной пружины режущий узел с опорным элементом 9 в сборе втягивается в корпус 2 перфоратора.

Технико-экономические преимущества предложенного перфоратора заключаются в следующем.

1. Выдвижной опорный элемент в виде ролика или лыжи значительно увеличивает стойкость режущего диска и срок службы перфоратора, что позволяет осуществлять работу перфоратора более длительное время без замены режущего узла, исключая проведение дополнительных спускоподъемных операций. Более глубокое проникновение режущего диска за эксплуатационную колонну позволяет глубже разрушать цементный камень за ней, облегчая последующую гидромониторную обработку и освоение призабойной зоны.

2. Возможность использования на одном и том же перфораторе муфт необходимого диаметра исключает расходы на изготовление дополнительных приборов разных диаметров для работы в эксплуатационных колоннах соответствующих размеров, что делает перфоратор универсальным.

Изобретение относится к области бурения и эксплуатации скважин, а именно к устройству для создания перфорационных щелей в обсадных колоннах, цементном камне и горной породе. Обеспечивает повышение технологичности и производительности перфоратора. Сущность изобретения: перфоратор содержит корпус, размещенный в нем поршень-толкатель, связанный с ним узел выдвижения режущего диска, выполненный в виде коромысла, установленного на центральной оси. На одном плече коромысла с помощью оси размещен режущий диск. Согласно изобретению перфоратор снабжен выдвижным опорным элементом, расположенным на противоположном от режущего диска плече коромысла, с возможностью его выдвижения из корпуса в противоположную сторону относительно режущего диска одновременно с ним и обеспечения прижима режущего диска к прорезаемой поверхности эксплуатационной колонны. 3 з.п. ф-лы, 4 ил.

| Молотилка | 1933 |

|

SU32823A1 |

Авторы

Даты

2006-02-20—Публикация

2004-07-16—Подача