Изобретение относится к области нефтяной и газовой промышленности, а более конкретно к технике удаления АСПО и коррозионной окалины с внутренней поверхности обсадных колонн и труб НКТ (насосно-компрессорных труб).

Известно устройство для обработки стенок скважин (A.C. № 2189432, МКИ Е 21 В 37/02), содержащее полый корпус, на котором концентрично установлен кожух, имеющий возможность осевого вращения. На кожухе спирально установлены лопасти с армированными рабочими поверхностями. На боковых гранях лопастей закреплены щетки.

Недостатком известного устройства является его конструктивная сложность, наличие поверхностей качения, уплотнительных колец, вращающихся деталей, что при определенных условиях может привести к заклиниванию кожуха. Попадание посторонних частиц между кожухом и корпусом затрудняет вращение первого, а это в свою очередь снижает эффективность очистки стенок колонны труб.

Наиболее близким к предлагаемому изобретению является устройство для механического удаления отложений со стенок труб (US 3176772, 1965 г.), содержащее корпус и элементы скребкования, выполненные в виде отдельных щеток, установленных в сквозные окна корпуса из условия обеспечения очистки рабочими поверхностями - торцами отдельных упругих щеток (далее - щеток), и свободного выхода удаляемых образований между щетками и полым корпусом. В устройстве US 3176772, 1965 г. за основу образования спирали взято смещение осей сквозных окон - отверстий, в которые вставлены щетки по вертикали (длине корпуса) и взят угол между осями сквозных отверстий в горизонтальной плоскости. Размещение щеток по осям, имеющим смещение на некоторый угол в горизонтальной плоскости, приводит к тому, что щетки не перекрывают друг друга по периметру очищаемой трубы в пределах одного витка спирали. Щетки менее эффективно очищают внутренний периметр трубы. Очистка будет не сплошной, как бы “рваной”. При такой очистке возможен сгон АСПО на края рабочей поверхности щетки. Образуются “буртики” из соскобленных АСПО, которые полностью не удаляются щеткой, идущей на следующем витке спирали. Она просто сгонит “буртик” в одну или другую сторону, полностью не удаляя его. Устройство по US 3176772, 1965 г. также имеет некоторые сложности в изготовлении, а именно щетки в корпусе установлены так плотно, что на их оправках в местах их пересечения нужно делать канавки (см. Фиг.6, 7, 8, 9 US 3176772, 1965 г.), чтобы вставить в сквозные отверстия следующую щетку. При такой плотности щеток, чтобы не нарушить прочностных характеристик корпуса устройства, сквозные отверстия должны быть выполнены с некоторым смещением относительно друг друга, чтобы границы сквозных отверстий не соприкасались, в противном случае корпус просто развалится. Автор US 3176772, 1965 г. в примере задает угол между вертикальными осями сквозных отверстий (щеток) в 50 градусов. Если щетки на корпусе устройства размещены под некоторым углом относительно друг друга, а границы сквозных отверстий не соприкасаются, то рабочие поверхности щеток (их торцы) не перекрывают весь внутренний периметр очищаемой трубы за один виток спирали.

Технической задачей изобретения является создание эффективного, конструктивно простого, надежного в работе устройства для удаления асфальтосмолопарафиновых отложений (АСПО) и коррозионной окалины, способного адаптироваться под внутренний рельеф трубы, то есть удалять АСПО с труднодоступных для других устройств мест.

Техническим результатом, достигаемым при использовании предложенного изобретения, является повышение эффективности очистки внутренних стенок труб за счет увеличения площади контакта элементов скребкования с очищаемой поверхности, повышение надежности за счет простоты конструкции, снижение аварийной опасности в процессе удаления АСПО за счет исключения возможности заклинивания устройства в обсадных колоннах и трубах НКТ.

Указанный технический результат достигается тем, что в устройстве для механического удаления АСПО и коррозионной окалины с внутренней поверхности обсадных труб и труб НКТ, содержащем полый корпус по всей длине со сквозными окнами и элементы скребкования в виде отдельных упругих щеток, установленных в сквозные окна из условия обеспечения очистки рабочими поверхностями - торцами отдельных упругих щеток, и свободного выхода удаляемых образований между щетками и полым корпусом согласно изобретению отдельные упругие щетки представляют собой втулки с запрессованными пучками тонких стальных проволочек, которые установлены в сквозные окна с перекрытием друг друга и возможностью перекрытия рабочими поверхностями - торцами отдельных упругих щеток всего внутреннего периметра очищаемой трубы, при этом втулки с запрессованными пучками стальных проволочек выполнены увеличенными в размере по сравнению с внутренним диаметром очищаемой трубы исходя из податливости материала отдельных упругих щеток, а угол закручивания спирали составляет 180 градусов.

В прототипе из-за смещения вертикальных осей щеток на некоторый угол по диаметру корпуса устройства (в примере US 3176772, 1965 г. - 50 градусов) очистка поверхности будет не сплошной, а как было отмечено выше, “рваной” то есть менее эффективной, в предлагаемом же устройстве очистка торцами щеток будет сплошной. В предлагаемом устройстве элементы скребкования, копируя внутренний рельеф трубы, удаляют АСПО и коррозионную окалину из труднодоступных мест (например, перфорационные окна). Предлагаемое устройство конструктивно просто, отсутствуют подвижные части, отдельные части устройства надежно соединены между собой.

Предлагаемое устройство отличается от устройства US 3176772, 1965 г. тем, что щетки на корпусе устройства установлены в сквозные окна одна за другой по спирали со смещением их осей по вертикали (длине корпуса), а рабочие поверхности щеток имеют некоторую величину перекрытия An, перекрывая друг друга по периметру очищаемой трубы. В предлагаемой конструкции устройства очистка осуществляется торцами щеток по сплошной линии, а не “рваной”, как устройством по US 3176772, 1965 г.

Снижение аварийной опасности в процессе удаления АСПО достигается за счет способности устройства адаптироваться под внутренний диаметр трубы (за счет упругости щеток). При возникновении повышенных нагрузок на щетки они просто сминаются в силу своей упругости, что исключает возможность заклинивания устройства в трубе.

Щетки на корпусе расположены по спирали таким образом, что каждая последующая щетка перекрывает предыдущую на некоторую величину Аn по внутреннему периметру очищаемой трубы.

Величина перекрытия An щеток друг другом выбрана из условия удаления АСПО с единицы очищаемой поверхности трубы за один проход устройства.

Длина щеток, вставленных в сквозные окна корпуса, несколько больше внутреннего диаметра очищаемой трубы. Эта длина выбрана из условия податливости и упругости материала (пучки тонких стальных проволочек), из которого они изготовлены.

Вертикальные оси сквозных окон корпуса выполнены со смещением по его диаметру с таким условием, что торцы, вставленных в окна щеток, будут очищать за один проход весь внутренний периметр очищаемой трубы.

Горизонтальные оси сквозных окон на корпусе имеют смещения по длине корпуса исходя из его прочностных характеристик. Выполнение элементов скребкования в виде отдельных упругих щеток, расположенных на корпусе в виде спирали (спиралей), и перекрывающие друг друга по его наружному периметру, позволяет перекрыть (в поперечном сечении) весь внутренний периметр очищаемой трубы, снижает усилие скребкования, очистка стенки трубы идет как при спуске, так и подъеме устройства из скважины, обеспечивает свободный выход удаляемых образований между щетками и корпусом.

Выполнение щеток увеличенными в размере по сравнению с внутренним диаметром трубы исходя из условия податливости материала, из которого они изготовлены, обеспечивает хорошее прилегание щеток к внутренней поверхности трубы и копирование ими внутреннего рельефа.

Таким образом, все выше перечисленные признаки являются необходимыми для достижения поставленной перед изобретением цели - повышения эффективности механического удаления АСПО со стенок трубы, простоты конструкции и надежности в работе предлагаемого устройства по сравнению с прототипом.

В отличие от прототипа предлагаемое изобретение выполнено конструктивно просто, в собранном виде устройство представляет единое целое, не имеющее отдельных и подвижных частей. В предлагаемом устройстве все детали надежно соединены друг с другом резьбовыми соединениями (присоединительные резьбы по ГОСТ 633-80) и сварочными соединениями (например, прихватки, предотвращающие выпадение щеток из корпуса устройства), что соответственно повышает надежность изобретения.

Из вышеизложенного следует, что предлагаемое устройство, конструктивно проще и эффективнее при очистке внутреннего периметра трубы, чем прототип US 3176772, 1965 г.

Эффективность очистки внутренних стенок труб выше по сравнению с прототипом, так как щетки будут:

- очищать стенки трубы, по сплошной линии за один проход устройства через единицу очищаемой поверхности трубы.

- плотно прилегать к стенкам трубы, копируя внутренний рельеф.

- очищать труднодоступные места.

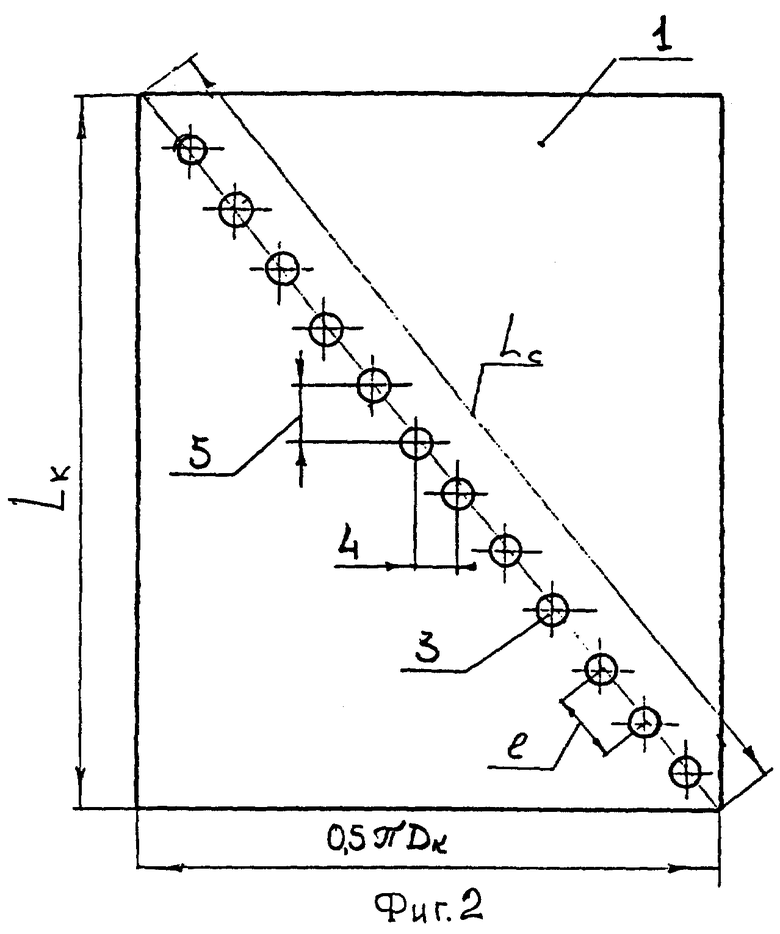

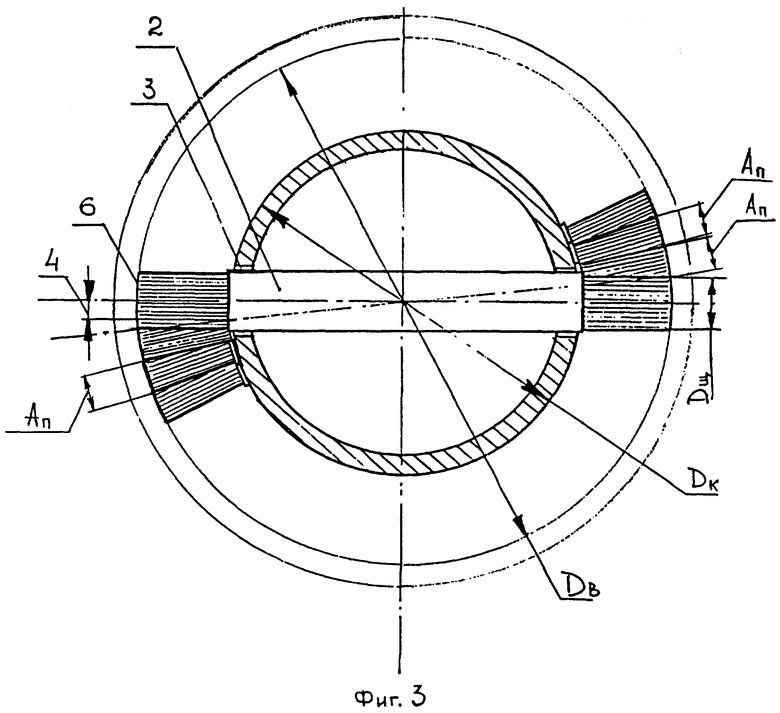

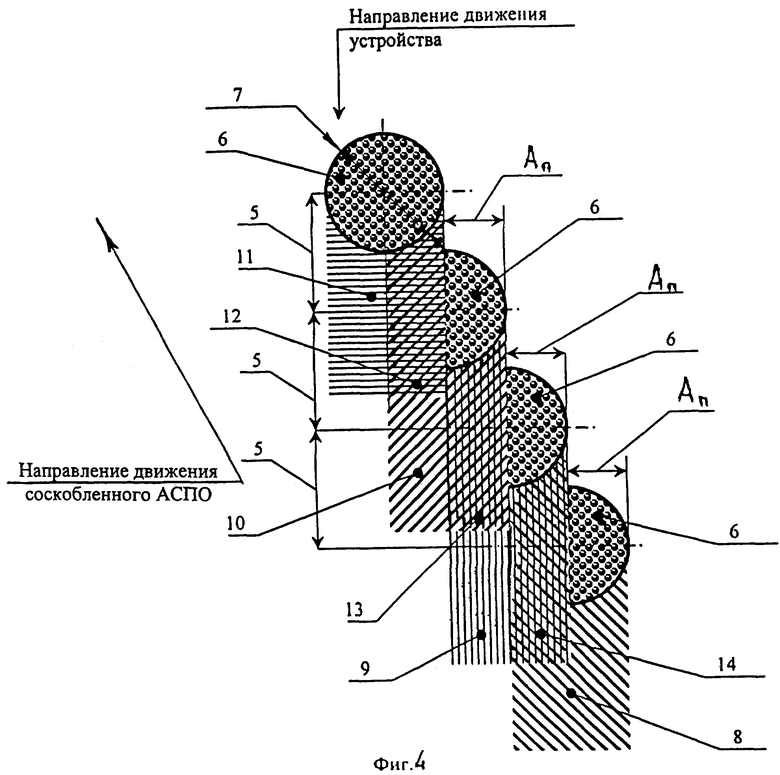

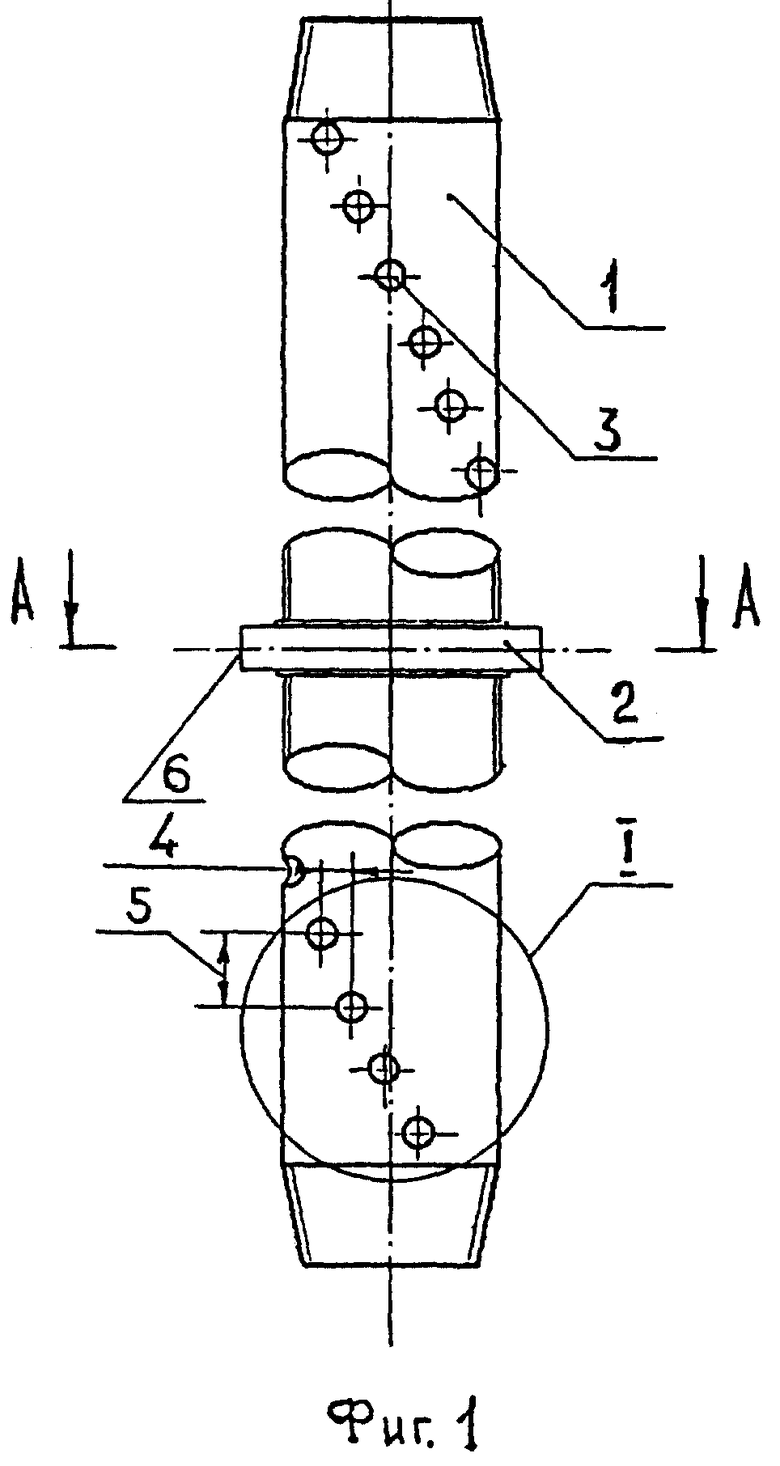

Предлагаемое изобретение представлено на чертеже, где на фиг.1 изображен общий вид устройства, на фиг.2 - развертка 180 градусов корпуса, иллюстрирующая расчет параметров корпуса. На фиг.3 - сечение А-А фиг.1 к примеру расчета параметров корпуса, на фиг.4 - вид I фиг.1, развертка корпуса для первых четырех щеток, иллюстрирующая работу устройства при спуске устройства в скважину.

Устройство (фиг.1, фиг.2, фиг.3) содержит полый корпус 1, элементы скребкования в виде отдельных упругих щеток 2, установленные в сквозные окна 3 по всей длине корпуса 1 в виде спиралей. Оси окон 3, в которые вставлены щетки, смещены относительно друг друга по диаметру корпуса (вертикальные оси щеток) на величину 4, а по длине корпуса (горизонтальные оси щеток) смещены на величину 5. Величины смещений 4 и 5 выбраны с таким условием, что при спуске устройства в скважину торцы 6 щеток (фиг.1, фиг.3, фиг.4.) очистят весь внутренний периметр очищаемой трубы за один проход. Величина смещения 4 принципиального значения не имеет, лишь бы эта величина была больше нуля, так как при любой величине смещения, большей нуля, достигается высокая эффективность очистки по сравнению с прототипом, так как очистка идет торцом щеток по сплошной линий.

На фиг.4 условно показаны полосы очищаемой поверхности щетками диаметром 7. Показаны полосы очищаемой поверхности 8, 9, 10, 11, оставляемые соответственно первой, второй, третьей, четвертой щеткой. Показаны полосы 12, 13, 14, где происходит наложение их друг на друга.

Отдельно установленные щетки уменьшают усилие скребкования, не препятствуют проходу удаляемых образований, а установка их по спирали позволяет перекрыть все пространство очищаемой трубы по периметру.

Устройство работает следующим образом.

При спуске устройства в скважину (на трубах НКТ в обсадную колонну и насосных штангах в трубы НКТ) скребковые элементы - щетки 2 (фиг.1, фиг.3) - эффективно соскребают АСПО со всей внутренней поверхности обсадной колонны или НКТ. Соскобленные частицы АСПО из трубы удаляются прямой или обратной промывкой скважины.

Эффективность очистки внутренней поверхности трубы одна из основных технических задач, поставленных перед изобретением.

Рассмотрим пример работы устройства, когда щетки 2 в количестве n установлены по спирали на корпусе 1 устройства (фиг.1) и перекрывают друг друга на величину Аn (фиг.3, фиг.4), равную, например, 0,5 диаметра щетки. Заданы следующие параметры устройства:

Длина корпуса Lк=1000 мм

Диаметр 7 (фиг.3) щетки Dщ=15 мм

Диаметр корпуса Dк=73 мм (взята труба НКТ-73)

Угол закручивания спирали 180 градусов

Величина Аn (фиг.3, фиг.4)) перекрытия щеток друг другом по внутреннему периметру очищаемой трубы равна Аn=0,5Dщ=7,5 мм.

Внутренний диаметр обсадной трубы D-146 равен Dв=130 мм.

1. Найдем количество щеток n на корпусе устройства, необходимых для перекрытия всего внутреннего периметра обсадной колонны. Щетки представляют собой втулки с запрессованными пучками стальных проволочек. Длина внутреннего периметра обсадной трубы Lв.к=πDв=3,14×130=408,2 мм, округлим до 410 мм.

Так как окна в корпусе сквозные, то одна часть щетки выступает с лицевой стороны, а другая часть с обратной стороны (угол закручивания спирали 180 градусов), то есть щетки, вставленные в сквозные окна корпуса, будут очищать 0.5 периметра очищаемой трубы одной стороной устройства и 0.5 другой стороной устройства, в целом получается, будет очищен весь периметр. Количество щеток при приведенной в данном примере величине An будет равно n=(0,5 Lв.к):An=(0,5×410):7.5=27.3 шт., округлим до 28 шт.

2. Определим расстояния l (фиг.2) между осями, на которых будут размещены щетки на корпусе 1 по спирали. Сделаем развертку корпуса 1-180 градусов. Фиг.2.

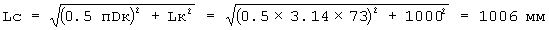

При Lк=1000 мм и Dк=73 мм находим длину спирали Lc (фиг.2), по которой будут располагаться сквозные окна на корпусе устройства. Длина спирали  . Расстояние l (фиг.2) между осями щеток на спирали будет равно l=Lc:n=1006:28=35,9 - округлим до 36 мм.

. Расстояние l (фиг.2) между осями щеток на спирали будет равно l=Lc:n=1006:28=35,9 - округлим до 36 мм.

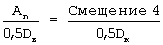

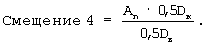

Смещение 4 на фиг.3. между вертикальными осями на корпусе устройства находим из пропорции

.

.

Отсюда следует, что

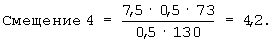

Для нашего примера

То есть расстояние между вертикальными осями окон (щеток) по диаметру корпуса, смещение 4, равно 4,2 мм. При таком незначительном (4,2 мм) вертикальном смещении осей щеток на корпусе устройства по сравнению с расстоянием l (фиг.2) между осями щеток по спирали (маленький угол между l и смещением 5 - фиг.2), можно прировнять l к смещению 5.

Итак мы получили устройство со следующими параметрами:

Lк=1000 мм, Dщ=15 мм, Аn=0.5 Dщ, количество щеток n = количеству сквозных окон в корпусе = 28 шт; закручивание спирали 180 градусов; расстояние между горизонтальными осями щеток по длине корпуса = 36 мм, расстояние между вертикальными осями по диаметру корпуса = 4,2 мм. Устройство с такими параметрами будет очищать поверхность двумя щетками.

Условно сделаем развертку корпуса (вид I фиг.1) для первых четырех щеток (фиг.4) и рассмотрим, как работает устройство.

При спуске устройства в трубу торец первой щетки 6 оставляет полосу очищенной поверхности 8 шириной, равной ее диаметру 7. Идущая следом вторая щетка, ее торец 6 оставляет точно такую же полосу 9 очищенной поверхности, равную ее диаметру 7. Торец 6 третьей щетки, торец 6 четвертой щетки, пятой... и n щетки также по всему внутреннему периметру и длине трубы оставят полосы очищенной поверхности 10; 11...n.

В рассматриваемом случае степень перекрытия щеток друг другом Аn=0,5 их диаметра. Из фиг.4 видно, что на полосу 8, оставленную на поверхности торцом 6 первой щетки, на величину Аn, равную 0,5 ее диаметра 7, накладывается полоса 9, оставляемая торцом 6 второй щетки. На полосу 9 на величину An накладывается полоса очищенной поверхности 10, оставляемая торцом 6 третьей щетки. На полосу 10 накладывается полоса 11, оставляемая торцом 6 четвертой щетки, и так далее по кругу (по периметру трубы). Полоса поверхности очищенной торцом n щетки накладывается на полосу, очищенную торцом первой щетки. Круг замкнулся. Получается, что щетки в количестве n, установленные на корпусе по спирали в пределах одного витка, полностью очистят весь внутренний периметр трубы. Поверхность трубы будет очищена торцами двух щеток (фиг.4.) 14; 13; 12 - зоны наложения полос друг на друга (равные Аn=0,5 диаметра щетки) в одном и том же месте, что соответственно увеличивает эффективность очистки.

Как видно из примера, эффективность очистки зависит от количества щеток, очищающих единицу поверхности, т.е. от суммарной площади торцов элементов скребкования (щеток), приходящихся на единицу очищаемой трубы.

В предлагаемом устройстве за основу образования спирали взята величина 5 вертикального смещения горизонтальных осей щеток по длине корпуса (фиг.1, фиг.2, фиг.4) и величина Аn (фиг.3, фиг.4) перекрытия рабочими поверхностями щеток друг другом по внутреннему периметру очищаемой трубы. Щетки на корпусе установлены по спирали одна за другой и АСПО будет сгоняться от одной щетки к другой до конца спирали, что проиллюстрировано при работе устройства на фиг.4.

Таким образом, устройство с углом закручивания спирали 180 градусов будет полностью и эффективно очищать внутренний периметр трубы за один проход. Предлагаемая конструкция устройства, в которой отдельные упругие щетки представляют собой втулки с запрессованными пучками стальных проволочек, которые установлены в сквозные окна с перекрытием друг друга и возможностью перекрытия рабочими поверхностями - торцами отдельных упругих щеток всего внутреннего периметра очищаемой трубы, при этом втулки с запрессованными пучками стальных проволочек выполнены увеличенными в размере по сравнению с внутренним диаметром очищаемой трубы исходя из условия податливости материала, из которого изготовлены отдельные щетки, а угол закручивания спирали составляет 180 градусов - обеспечивает повышение эффективности очистки внутренней поверхности трубы, надежности и снижение аварийности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБ ОТ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2010 |

|

RU2415251C1 |

| Устройство механической очистки внутренней полости штангового глубинного насоса | 2020 |

|

RU2745952C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОБСАДНОЙ КОЛОННЫ СТВОЛА СКВАЖИНЫ | 2001 |

|

RU2271439C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОГО УДАЛЕНИЯ ГИДРАТО-ПАРАФИНОВЫХ ОБРАЗОВАНИЙ | 2000 |

|

RU2175375C1 |

| ЩЕЛЕВОЙ ФИЛЬТР | 2019 |

|

RU2715774C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБ ПРИ ПОДЪЕМЕ И ЗАЩИТЫ ОТ ПОПАДАНИЯ ПОСТОРОННИХ ПРЕДМЕТОВ В СКВАЖИНУ | 2023 |

|

RU2822051C1 |

| Устройство механической очистки внутренней полости штангового глубинного насоса | 2020 |

|

RU2721319C1 |

| УСТРОЙСТВО для очистки ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 1973 |

|

SU364363A1 |

| СКРЕБОК ДЛЯ ОЧИСТКИ БУРИЛЬНОЙ КОЛОННЫ ТРУБ | 2017 |

|

RU2669816C1 |

| Устройство для очистки внутренней поверхности обсадных колонн | 1983 |

|

SU1596078A1 |

Изобретение относится к области нефтяной и газовой промышленности, к технике удаления асфальтосмолопарафиновых отложений (АСПО) и коррозионной окалины с внутренней поверхности обсадных колонн и насосно-компрессорных труб (НКТ). Устройство содержит полый корпус по всей длине со сквозными окнами, оси которых смещены относительно друг друга по спирали. Элементы скребкования в виде отдельных упругих щеток установлены в сквозные окна из условия обеспечения очистки рабочими поверхностями – торцами отдельных упругих щеток, и свободного выхода удаляемых образований между щетками и полым корпусом. Отдельные упругие щетки представляют собой втулки с запрессованными пучками стальных проволочек, которые установлены в сквозные окна с перекрытием друг друга и возможностью перекрытия рабочими поверхностями – торцами отдельных упругих щеток, всего внутреннего периметра очищаемой трубы. Втулки с запрессованными пучками стальных проволочек выполнены увеличенными в размере по сравнению с внутренним диаметром очищаемой трубы исходя из условия податливости материала отдельных упругих щеток. Угол закручивания спирали составляет 180 градусов. Техническим результатом изобретения является создание эффективного, конструктивно простого, надежного в работе устройства. 4 ил.

Устройство для механического удаления асфальтосмолопарафиновых отложений (АСПО) и коррозионной окалины с внутренней поверхности обсадных труб и насосно-компрессорных труб, содержащее полый корпус по всей длине со сквозными окнами, оси которых смещены относительно друг друга по спирали, и элементы скребкования в виде отдельных упругих щеток, установленных в сквозные окна из условия обеспечения очистки рабочими поверхностями-торцами отдельных упругих щеток и свободного выхода удаляемых образований между щетками и полым корпусом, отличающееся тем, что отдельные упругие щетки представляют собой втулки с запрессованными пучками стальных проволочек, которые установлены в сквозные окна с перекрытием друг друга и возможностью перекрытия рабочими поверхностями-торцами отдельных упругих щеток всего внутреннего периметра очищаемой трубы, при этом втулки с запрессованными пучками стальных проволочек выполнены увеличенными в размере по сравнению с внутренним диаметром очищаемой трубы, исходя из условия податливости материала отдельных упругих щеток, а угол закручивания спирали составляет 180 градусов.

| US 3176772 A, 06.04.1965 | |||

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОГО УДАЛЕНИЯ ГИДРАТО-ПАРАФИНОВЫХ ОБРАЗОВАНИЙ | 2000 |

|

RU2175375C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1993 |

|

RU2074312C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1993 |

|

RU2082873C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2131968C1 |

| US 3827492 A, 06.08.1976 | |||

| Щитовой агрегат | 1989 |

|

SU1663194A1 |

Авторы

Даты

2005-03-10—Публикация

2003-07-30—Подача