Изобретение относится к технологии электромашиностроения, диагностике электрических машин в процессе их эксплуатации, в частности к контролю целостности валов роторов турбогенераторов.

Известен способ диагностики состояния валов роторов электрических машин, например, синхронных компенсаторов [1], при котором оценка технического состояния ротора производится по результатам вибрационных исследований работающей электрической машины при номинальном числе оборотов, при варьировании ее электромагнитной нагрузки путем сравнения вибросмещений (s) и фазы вибрации (ϕ ) опорных подшипников с соответствующими показателями, полученными опытным путем в предшествующее время. Такой способ, позволяя оценить общее вибрационное состояние ротора и выделить отклонения, главным образом, связанные с его электромагнитным и тепловым состоянием, не дает возможности своевременно выделить из данных виброизмерений диагностирующих показателей, характеризующих нарушение целостности вала ротора, особенно для гибких роторов турбогенераторов, у которых номинальная частота вращения (n) близка ко 2-ой критической.

Наиболее близким аналогом-прототипом изобретения является способ вибродиагностики состояния ротора электрической машины на основе анализа кривой вибрации при переменной частоте вращения s=f(n) [2]. Основой этого способа диагностики состояния ротора турбогенератора является положение о том, что вибросмещение вала ротора пропорционально возмущающейся силе (F), а последняя при наличии небаланса ротора электрической машины определяется из известного соотношения: F=m· r· ω 2, где m - неуравновешенная масса, r - радиус приложения центра тяжести неуравновешенной массы, ω - угловая скорость вращения ротора.

Принимая во внимание, что вибросмещение вала ротора под действием неуравновешенности изменяется пропорционально квадрату угловой скорости (частоты вращения) ротора в рассматриваемом способе любое отклонение от параболической зависимости s=f(n) диагностируется как неисправность, исключающая неуравновешенность ротора. Недостаток этого способа диагностики заключается в том, что в нем не детализируются признаки, характеризующие дефекты вала ротора электрической машины, появляющиеся, например, при образовании поперечной трещины, влияние которой на изменение вибросмещения вала ротора в процессе увеличения частоты вращения также пропорционально квадрату угловой скорости ротора.

Техническим результатом, на достижение которого направлено данное изобретение, является диагностика состояния целостности валов роторов турбогенераторов в процессе эксплуатации для предупреждения их разрушения.

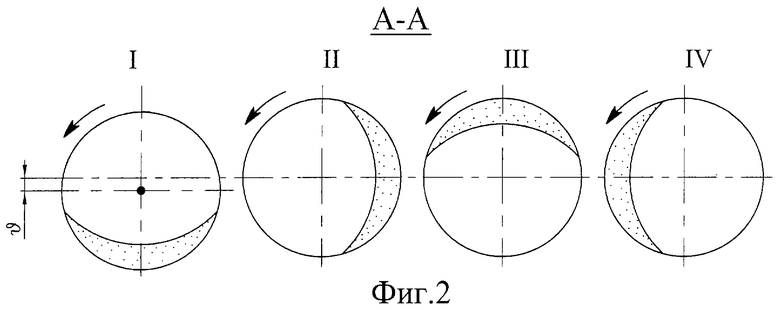

На Фиг.1 схематически изображен ротор турбогенератора с бочкой 1 в центральной части, концевыми частями 2, бандажными узлами 3, опирающийся на подшипники 4, и графическое изображение его динамического прогиба при измерении колебаний в вертикальном и поперечном направлениях под действием сил неуравновешенности и воздействии массы ротора. При этом приняты следующие обозначения параметров колебаний вала:

S1 - динамический прогиб ротора турбогенератора при 1-ой форме неуравновешенности;

S

L1 и L2 - расстояние от поперечной оси опорного подшипника соответственно до торцевой части и середины бочки ротора турбогенератора;

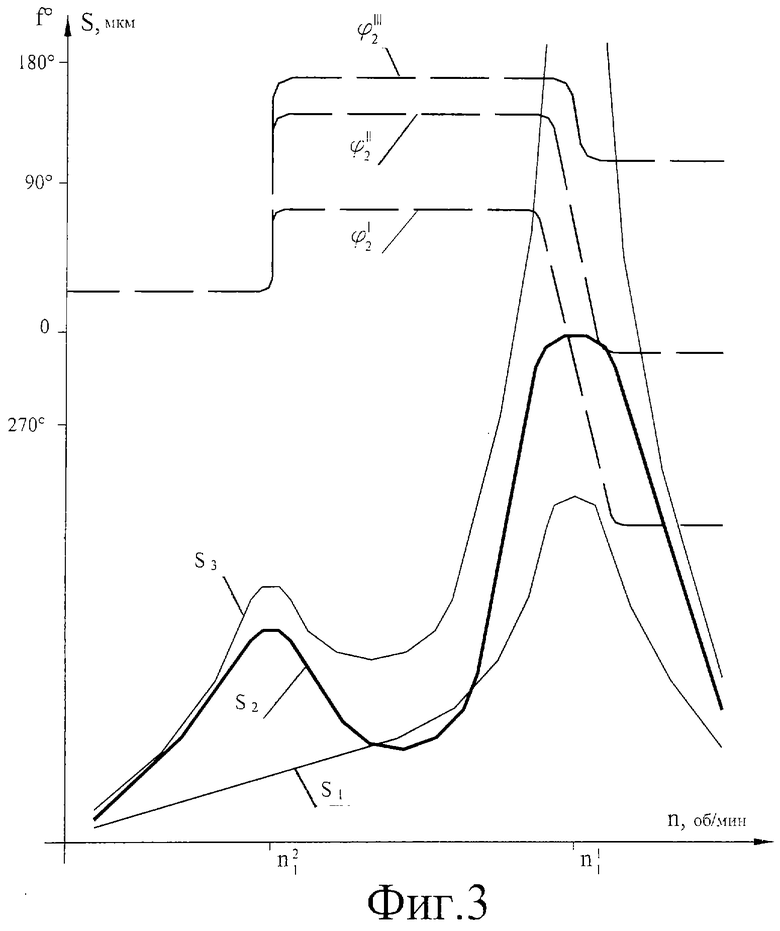

На Фиг.2 показано положение поперечного сечения А-А ротора с трещиной в 4-х положениях, зафиксированных в процессе вращения, при: максимальном раскрытии трещины (I), отсутствии раскрытия трещины (II, IV), частичного смятия периферийной зоны трещины (III).

υ - смещение центра массы вала ротора в вертикальном направлении от оси вращения вала.

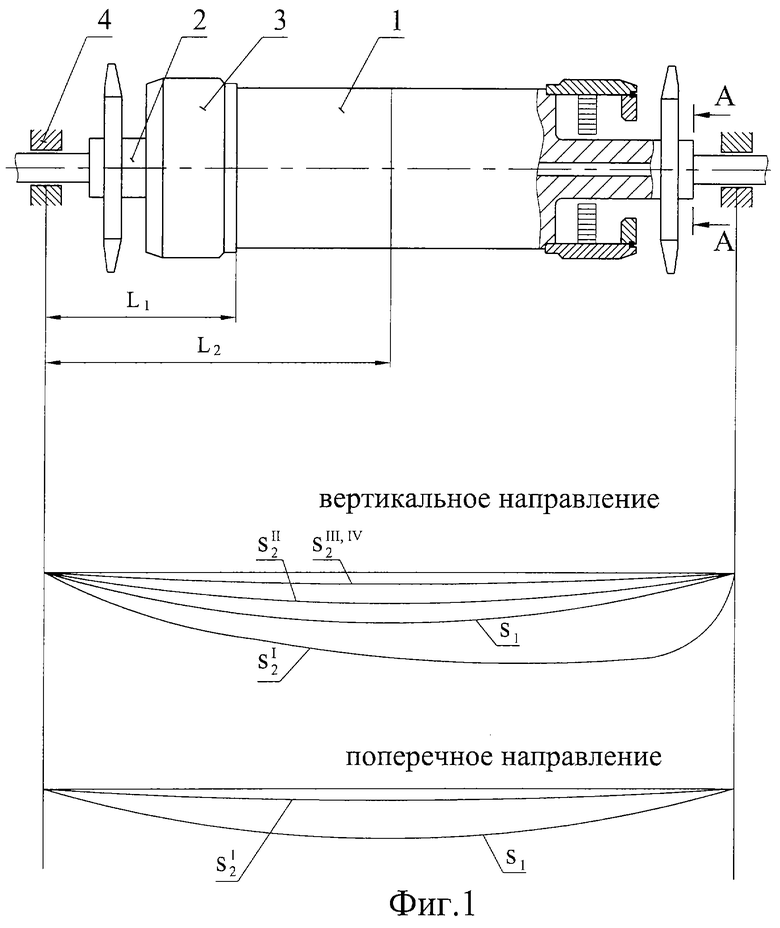

На Фиг.3 приведены зависимости вибросмещения (s) и фазы вибросмещения (ϕ ) от частоты вращения ротора; s=f(n) и ϕ =f(n) и приняты следующие обозначения:

s, ϕ , n - соответственно вибросмещение, фаза и частота вращения ротора;

s1, s2, - вибросмещение вала ротора (подшипников) турбогенератора соответственно для неуравновешенности ротора первого рода (небаланс) и от воздействия массы ротора:

s3 - суммарное максимальное вибросмещение в вертикальном направлении при совпадении фаз вибросмещения s1 и s2;

ϕ

n

n

В практике изготовления и эксплуатации турбогенераторов при диагностировании технического состояния роторов методами вибродиагностики производятся измерения вибросмещения (виброскорости) и фазы вибросмещения с использованием общедоступных приборов, стационарными видами которых оснащено большинство крупных турбогенераторов. При этом производятся измерение вибрации вала ротора в вертикальном и поперечном направлениях, а опорных подшипников также и в осевом направлении, которые являются результатом, например, неуравновешенности роторов, вызывающей динамический прогиб S1, приведенный на Фиг.1. Следует отметить, что максимальный прогиб вала и соответственно величина вибросмещения подшипников в поперечном и вертикальном направлениях изменяются пропорционально величинам неуравновешенности и квадрату частоты вращения, отличаясь друг от друга лишь за счет различной жесткости (податливости) подшипников и масляного слоя между подшипником и валом ротора соответственно в вертикальном и поперечном направлениях.

На Фиг.1 прогибы (S1) для фиксированной частоты вращения ротора изображены в поперечном и вертикальном направлениях одинаковыми для случая равнокруговой жесткости подшипника.

Практикуется также диагностирование с измерением вибросмещения вала ротора и подшипников турбогенератора в функции частоты вращения ротора s=f(n) с определением области возникновения и величин вибросмещения 1-ой и 2-ой критических частот вращения первого рода s1 (Фиг.3). Однако диагностирование нарушения целостности вала ротора и факта появления трещины определяется лишь по возрастанию вибрации, в том числе и скачкообразному, подшипников, как правило, в процессе эксплуатации турбогенераторов при номинальной частоте вращения наравне с проявлением любых других менее значимых дефектов ротора, приводящих к ухудшению его вибрационного состояния. При этом следует отметить, что для большинства современных турбогенераторов с гибкими роторами появление трещины в концевых частях фактически не приводит к заметному повышению вибрации подшипников, т.к. трещина вызывает прогиб вала первой формы. который, как правило, не возбуждает колебаний подшипников т.к. при рабочей частоте вращения, близкой ко второй критической, они работают в зоне нечувствительности к колебаниям ротора по первой форме.

Сущность предлагаемого способа диагностирования состояния вала ротора заключается в фиксации вибрационных признаков, характерных для развития трещин в валу ротора по величине, фазе и направлению вибросмещения, ввиду зависимости вибросмешения и фазы вибрации вала ротора и подшипников от частоты вращения ротора, а также границ частот вращения ротора, в пределах которых происходит наиболее значительное изменение вибрации ротора, связанной с появлением поперечной трещины.

Известны два рода колебательных процессов роторов, возникающих при работе электрических машин и вызываемых действием сил, величина которых возрастает пропорционально изменению квадрата частоты вращения вала ротора:

- колебательный процесс ротора первого рода - пространственный, связан с неуравновешенностью ротора, которая при вращении вызывает его динамический прогиб, имеющий при определенных допущениях синусоидальную форму в виде полупериода синусоиды (1-я форма неуравновешенности), полного периода синусоиды (2-я форма неуравновешенности) и т.д.

- колебательный процесс ротора второго рода - происходит в вертикальной плоскости вдоль продольной оси ротора и связан с воздействием массы ротора на валопровод при наличии асимметрии любого поперечного сечения ротора, а превалирующий вил прогиба ротора - полупериод синусоиды.

Если учесть, что при колебательном процессе первого рода в валу ротора возникают только постоянные изгибные напряжения, а при колебательном процессе второго рола - наиболее опасные знакопеременные изгибные напряжения, вызывающие образование поперечных трещин, а также то обстоятельство, что образование трещин в валу приводит к асимметрии его поперечного сечения, то становится обоснованным использование при диагностике состояния вала ротора электрической машины признаков, характерных для колебательного процесса 2-го рода, предлагаемых в изобретении, отличающих их от признаков вибродиагностики, характерных для других видов дефектов ротора, влияющих на вибрационное состояние машины (механическая, тепловая и др. виды неуравновешенности, дефекты полумуфт, подшипников и т.д.)

Колебательному процессу ротору турбогенератора 2-го рода свойственны некоторые особенности.

Распределение массы ротора вдоль его продольной оси неравномерное. Большая часть массы сосредоточена в срединной части (бочке) ротора, особенно у роторов турбогенераторов, бандажные узлы которых 2 (Фиг.1) имеют консольное исполнение, а соотношение L1/L2 (Фиг.1) находится вблизи 0,5. Для таких роторов наиболее значимо влияние массы ротора, как фактора, вызывающего колебательный процесс второго рода с наибольшим значением величин статического прогиба вала, вызывающего увеличенные изгибные знакопеременные напряжения и создающего предпосылки для появления трещин в валу и возникновение динамических составляющих прогиба вала в колебательном процессе второго рода с перемещением центра массы ротора в вертикальной плоскости на величину υ (Фиг.2)

Известно, что образование трещин в валу ротора, как правило, процесс длительный, который может длиться несколько месяцев, а скорость ее роста зависит как от конструктивных особенностей ротора, так и от условий эксплуатации, например частоты пусков и остановов. Обследование валов роторов в месте излома показывает как минимум наличие трещины усталостного характера и периферийную зону притертости соприкасающихся соседних участков вала, составляющую, как правило, около 30% всей площади трещины. По мере изменения положения поперечного сечения вала с трещиной в процессе вращения ротора (Фиг.2) изменяются моменты инерции поперечного сечения вала с трещиной. Так наименьший момент инерции поперечного сечения вала имеет место в положении I, когда трещина под воздействием массы ротора раскрывается в нижнем положении. Момент инерции поперечного сечения вала ротора с трещиной в положениях II, III и IV значительно больше в связи с тем, что положение II и IV поперечная ось, относительно которой рассчитывается момент инерции, расположены так же, как у неповрежденного вала, а в положении III соприкасающиеся створки трещины в верхнем положении объективно препятствуют снижению момента инерции поперечного сечения вала с трещиной.

На Фиг.1 приведены кривые динамического прогиба вала ротора второго рода для всех 4-х положений поперечных сечений вала с трещиной при вращении ротора. Если принять как вариант случай, когда величина моментов инерции поперечных сечений вала ротора в положении III меньше или близка моментам инерции поперечному сечению вала с трещиной в положениях II и IV, то в процессе вращения вала ротора с трещиной в валу возникает колебательный процесс второго рода с оборотной частотой, определяемый разницей моментов инерции поперечного сечения вала с трещиной в положениях I и II. В другом случае, когда момент инерции вала ротора в положении III значительно больше момента инерции при положении вала ротора с трещиной (II и IV), при вращении ротора дополнительно к колебательному процессу второго рода с оборотной частой вращения, может быть обнаружен колебательный процесс второго рода с двойной оборотной частой.

Если сопоставить упомянутые ранее зависимости S=f(n) при анализе колебательных процессов первого и второго родов, происходящих с ротором турбогенератора, у которого появилась поперечная трещина в валу и бездефектного ротора и определить величины возмущающих сил, действующих на ротор, то по мере возрастания частоты вращения в пределах от нуля до 1-ой критической первого рода для ротора с трещиной в валу зависимость S=f(n) проходит значительно круче (большие значения вибросмещения) при одинаковых значениях частоты вращения), чем у такой же характеристики для бездефектного вала ротора.

Силы (F), вызывающие колебания ротора первого и второго рода, описываются зависимостью F=m· r· ω 2, т.е. силы, вызывающие колебания ротора, для одинаковой частоты вращения пропорциональны неуравновешенной массе (mн) и радиусу ее центра тяжести (r) для колебательного процесса ротора первого рода и соответственно массе ротора (mрот) и изменению его центра тяжести υ (фиг.2) при колебательном процессе ротора второго рода.

Если учесть, что mрот·υ>>mн·r даже при начальном возникновении поперечной трещины, а также то обстоятельство, что величина ускорения в колебательном процессе второго рода выше, чем в колебательном процессе первого рода для одинаковых значений частоты вращения ротора, то становится обоснованным при констатации образования поперечной трещины в валу ротора применение диагностического признака о более интенсивном росте вибросмещения вала (подшипников) при возрастании частоты вращения ротора.

Поэтому, с целью раннего выявления поперечных.трещин в валу ротора анализ зависимостей S=f(n) и ϕ =f(n) следует проводить для значений частоты вращения от момента пуска электрической машины до достижения ротором 1-ой критической частоты вращения первого рода и вблизи нее, а появление поперечной трещины в валу ротора диагностировать, при прочих равных условиях, по большей крутизне зависимости S=f(n).

Другой диагностический признак, свидетельствующий об образовании и развитии поперечной трещины в гибком роторе, который при номинальном режиме работает вблизи 2-ой критической частоты вращения, может быть получен на основе анализа зависимости S=f(n), которая после превышения ротором 1-ой критической частоты вращения проявляет тенденцию к снижению по мере преобладания в колебаниях ротора 2-ой формы. Эта тенденция с ростом частоты вращения от 1-ой критической частоты вращения до номинальной частоты вращения определяется приближением колебательного процесса подшипников к зоне нечувствительности колебаний ротора по 1-ой форме.

В связи с тем, что колебательный процесс ротора второго рода носит плоскостной характер, и плоскость эта ориентирована вертикально по направлению действия возмущающей силы веса ротора, к диагностическим признакам, свидетельствующим о появлении в валу ротора поперечных трещин, можно также судить по увеличению крутизны зависимости S=f(n), которое наиболее интенсивно проявляется в вертикальном направлении вибросмещения вала ротора, вертикальном и осевом направлениях вибросмещения подшипников и практически не проявляется в поперечном направлении вибросмещения вала ротора и подшипников.

Из расчетов критической частоты вращения колебаний валов роторов второго рода с распределенной вдоль их длины массой и различными моментами инерции хотя бы в одном поперечном сечении вала известно, что каждая точка, расположенная на оси вала, движется по окружности радиуса и с удвоенной угловой скоростью, а центр окружности смещен по вертикали на величину статического прогиба ротора. Для близких значений моментов инерции во взаимно перпендикулярных осях поперечного сечения вала ротора критическая частота вращения ротора второго рода близка к половинному значению критической частоты вращения первого рода. При этом фаза вибросмещения в процессе преодоления ротором 1-ой критической частоты вращения второго рода изменяется на 180 градусов. Учитывая, что колебания ротора второго рода носят плоскостной характер (вертикальная плоскость вдоль продольной оси ротора), в то время как колебания ротора первого рода от воздействия неуравновешенности пространственны, а измеряемые вибросмещения являются суммарными величинами от воздействия массы ротора и его неуравновешенности, то в зависимости от соотношения этих сил и фазы вибросмещения неуравновешенности, которая при критическом числе оборотов не изменяется, суммарная, измеренная фаза вибросмещения становится меньше 180 градусов. Поэтому о появлении в валу ротора поперечной трещины можно также судить по интенсивному росту вибросмещения вала ротора (подшипников) на первой критической частоте вращения ротора второго рода (вблизи или ниже половины значения 1-ой критической частоты вращения ротора первого рода), и изменению фазы вибросмещения ϕ от незначительного в начальной стадии ее развития до 160-180 градусов при завершающей стадии развития трещины.

Если принять во внимание тот факт, что бездефектный ротор турбогенератора с определенной степенью неуравновешенности в процессе роста частоты вращения при прохождении первой критической частоты вращения меняет фазу вибросмещения на 180 градусов, то о появлении в валу ротора поперечной трещины можно судить по снижению величины сдвига фаз вибросмещения ϕ (от 180 градусов для бездефектного ротора) при преодолении ротором 1-ой критической частоты вращения первого рода, причем это снижение величины сдвига фаз определяется изменением соотношения воздействия сил небаланса ротора и силы воздействия массы ротора.

Если учесть, что при колебательном процессе ротора второго рода до достижения первой критической частоты вращения фаза вибросмещения имеет нулевые значения по отношению к вектору вибросмещения, то область расположения появившейся трещины в валу ротора и зона ее максимального раскрытия можно определить относительно зафиксированной на роторе нулевой метке по фазе вибросмещения ϕ , замеренной в области частоты вращения вала ротора до 1-ой частоты вращения второго рода.

При диагностировании состояния валов роторов электрических машин по предлагаемому способу можно использовать как отдельные диагностические признаки появления трещин в валу, так и комплекс диагностических признаков, изложенных в 6 пунктах формулы изобретения, что повысит достоверность диагностики состояния вала ротора, т.к. наличие любого из признаков подтверждает образование трещин и степень ее развития, а отсутствие какого-либо из признаков может лишь свидетельствовать о недостаточности развития трещины и неблагоприятном соотношении колебательных процессов первого и второго родов.

Диагностирование состояния валов роторов по признакам формулы изобретения можно проводить как в процессе пуска электрической машины, так и в процессе ее останова. Предпочтение следует отдать диагностированию состояния валов электрической машины при пуске ее из холодного состояния, т.к. и этом случае будут исключены искажения зависимостей s=f(n) и ϕ =f(n), связанные с переменной неуравновешенностью при тепловой нестабильности бочки ротора и обмотки, смещением бандажных колец и др.

Источники информации

1. Аврух В.Ю. О некоторых причинах повышенной вибрации синхронных компенсаторов, "Электрические станции", 1960 г., №1.

2. Самойлов В.А. Вибрации агрегатов электростанций и балансировка роторов. - М., Госэнергоиздат, 1949 г., 160 стр.

Изобретение относится к области электротехники, а именно к технологии электромашиностроения, диагностике электрических машин в процессе их эксплуатации, в частности к контролю целостности валов роторов турбогенераторов. Сущность изобретения состоит в следующем. Предложен способ диагностики состояния вала ротора электрической машины, основанный на сравнении зависимостей вибросмещения (S) вала ротора (подшипников) в функции частоты вращения ротора (n) для вала ротора, не имеющего дефекта [S=f(n)], с такими же зависимостями диагностируемого ротора для значений частоты вращения от момента пуска электрической машины до достижения ротором первой критической частоты вращения первого рода и вблизи нее. При этом образование в валу ротора поперечной трещины диагностируют по большей крутизной зависимости S=f(n) при прочих равных условиях. Диагностирование предложенным способом может проводиться как в процессе пуска электрической машины, так и ее останова. Технический результат - предупреждение разрушения валов роторов турбогенераторов в процессе их эксплуатации. 5 з.п. ф-лы, 3 ил.

| САМОЙЛОВ В.А., Вибрации агрегатов электростанций и балансировка роторов, Москва, Госэнергоиздат, 1949, с.56 | |||

| SU 1753816 A1, 20.08.1996 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ РАДИАЛЬНЫХ СИЛ, ДЕЙСТВУЮЩИХ НА ВРАЩАЮЩИЕСЯ ВАЛЫ В ПОДШИПНИКАХ | 1991 |

|

RU2019802C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОГО РАЗДЕЛЕНИЯ ИСТОЧНИКОВ ВИБРАЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2178553C2 |

| СЛИВОЧНОЕ МАСЛО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2746937C1 |

| АВРУХ В.Ю., О некоторых причинах повышенной вибрации синхронных компенсаторов, "Электрические станции", 1960, №1. | |||

Авторы

Даты

2005-03-10—Публикация

2003-09-11—Подача