Изобретение относится к нефтедобывающей промышленности и может быть использовано для добычи нефти при большом содержании песка в пластовой жидкости и большой кривизне скважины.

Известна установка для подъема жидкости из скважины, включающая глубинный штанговый насос, спущенный в скважину, колонну штанг и станок-качалку (Сидоров Н.А. Бурение и эксплуатация нефтяных и газовых скважин. М.: Недра, 1982. - с.303-305).

Недостатками этой установки являются существенное влияние мехпримесей в скважинной жидкости на межремонтный период насоса, частые обрывы штанг и влияние кривизны скважины на работоспособность насоса.

Известна также установка для подъема жидкости из скважины, включающая глубинный насос, установленный под насосно-компрессорными трубами (НКТ), и гидравлически с ним соединенный силовой насос, соединенный с емкостью рабочей жидкости, причем глубинный насос содержит цилиндр с плунжером и клапанный узел с всасывающим и нагнетательным клапанами (Молчанов Г.В. и др. Машины и оборудование для добычи нефти и газа. - М.: Недра, 1984. - с.228-229).

Недостатком этой установки, принятой нами в качестве прототипа, является также существенное влияние механических примесей (песка и солей) в скважинной жидкости на межремонтный период глубинного насоса, т.к. происходит износ плунжера и цилиндра и их заклинивание.

Задачей настоящего изобретения является повышение надежности работы глубинного насоса в условиях выноса песка и других механических примесей, увеличение межремонтного периода.

Технический результат, реализуемый при использовании изобретения - уменьшение износа цилиндра и плунжера глубинного насоса в условиях большого содержания механических примесей в скважинной жидкости.

Для получения такого технического результата в предлагаемой установке для подъема жидкости из скважины, включающей глубинный насос, установленный под НКТ, и гидравлически с ним соединенный силовой насос, который соединен с емкостью рабочей жидкости, причем глубинный насос содержит цилиндр с плунжером и клапанный узел с всасывающим и нагнетательным клапанами, в которой отличительной особенностью является то, что плунжер выполнен из тяжелой жидкости, в качестве которой используют раствор бромида цинка - бромида кальция; а глубинный насос дополнительно содержит приемную трубу, переводник, пакер, хвостовик; а клапанный узел установлен в монтажном патрубке, нижний конец которого соединен с цилиндром, а верхний - через специальный переводник с насосно-компрессорными трубами, при этом клапанный узел дополнительно содержит элемент сцепки всасывающего и нагнетательного клапанов, выполненный с возможностью свободной посадки каждого клапана в соответствующее седло и одновременного извлечения их из скважины.

При этом глубинный насос снабжен приемной трубой, установленной коаксиально внутри цилиндра с образованием межтрубного пространства для размещения жидкостного плунжера, причем нижний конец приемной трубы снабжен якорным башмаком, а верхний (оголовок) - посадочным гнездом для всасывающего клапана. Глубинный насос снабжен дополнительно переводником, пакером и хвостовиком, установленными последовательно друг за другом под цилиндром. При этом переводник содержит замок для посадки приемной трубы и выполнен с перепускными окнами. Хвостовик снабжен центратором.

Специальный переводник выполнен посадочным гнездом для конуса нагнетательного клапана.

Элемент сцепки клапанов выполнен с перепускным каналом.

Наличие в заявляемом изобретении приемной трубы, которая устанавлена коаксиально внутри цилиндра, клапанного узла, содержащего элемент сцепки (соединения) всасывающего и нагнетательного клапанов, выполненного с возможностью свободной посадки каждого клапана в соответствующее седло и одновременного извлечения их из скважины, обеспечивает смену элементов клапанного узла без подъема глубинного насоса на поверхность.

Выполнение плунжера из тяжелой жидкости исключает заклинивание его в цилиндре, при этом уменьшается существенным образом износ цилиндра. Кроме того, тяжелую жидкость используют как основной источник энергии для осуществления обратного движения плунжера.

В качестве тяжелой жидкости используется раствор бромида цинка - бромида кальция. Раствор имеет плотность до 2300 кг/м3, отличается отсутствием твердой фазы. Внешний вид - прозрачная нелетучая жидкость с легким желтоватым оттенком. Содержание основных компонентов: бромида цинка 54-58%, бромида кальция 19-22%. Температура кристаллизации - не менее - 7°С. Растворы бромида цинка - бромида кальция устойчивы во времени, неогнеопасны, невзрывоопасны (Композит - Каталог оборудования, материалов и услуг для нефтегазовой промышленности. Т.1 - М.: 1999).

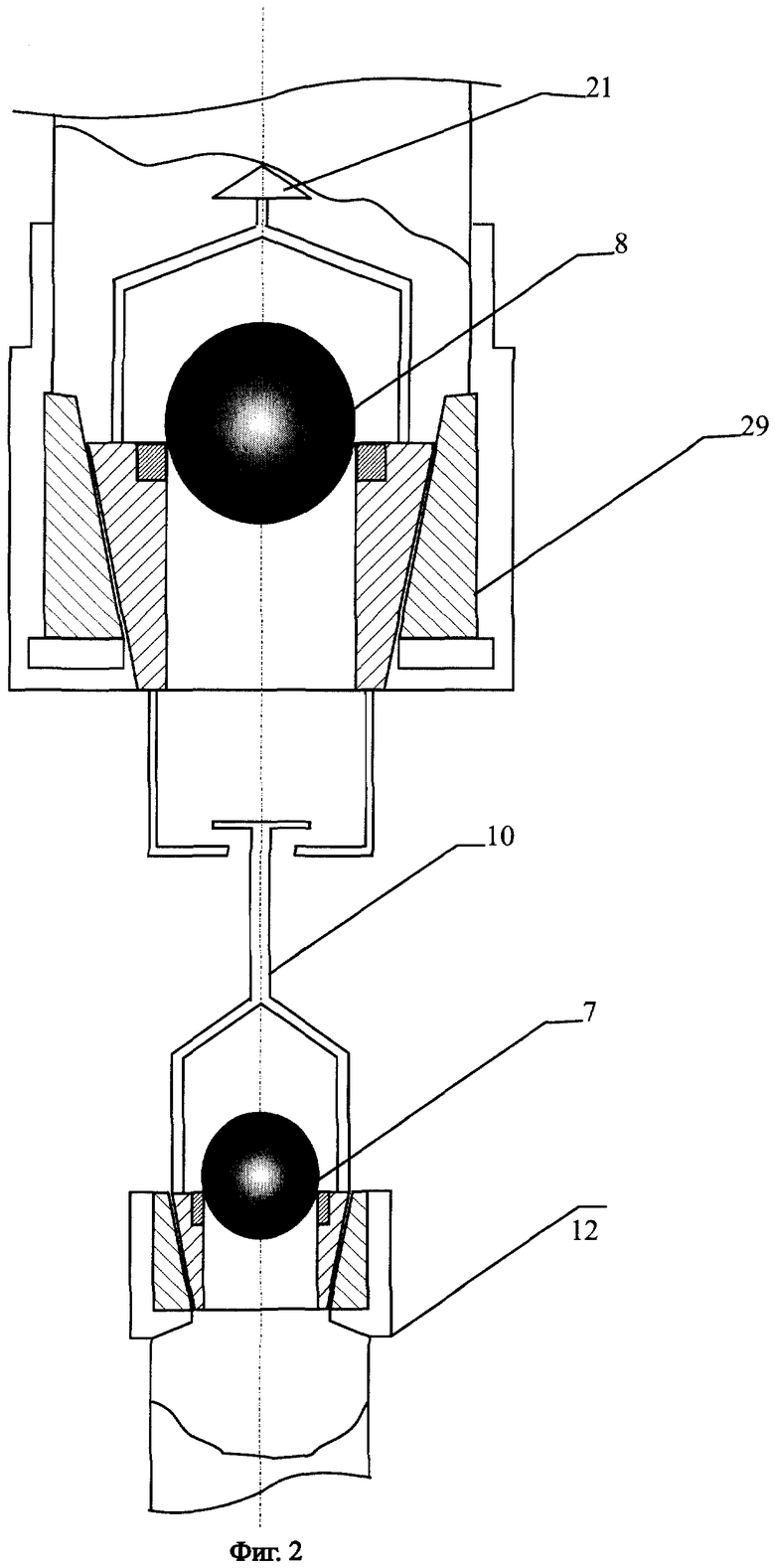

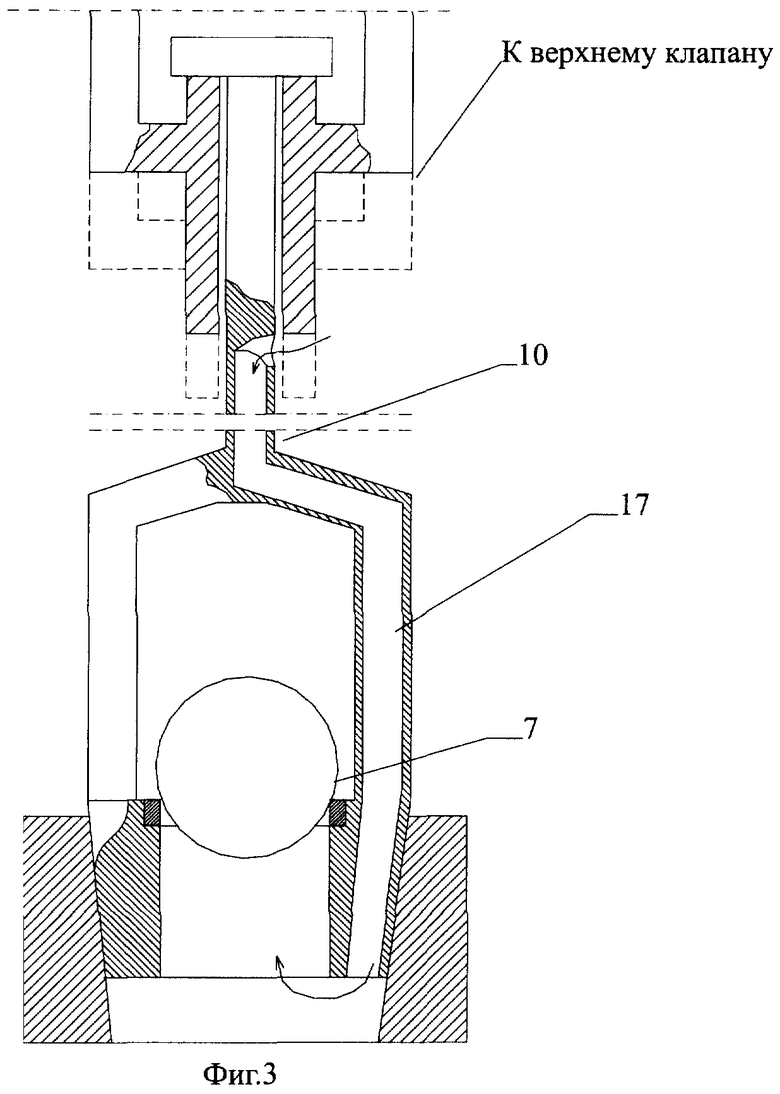

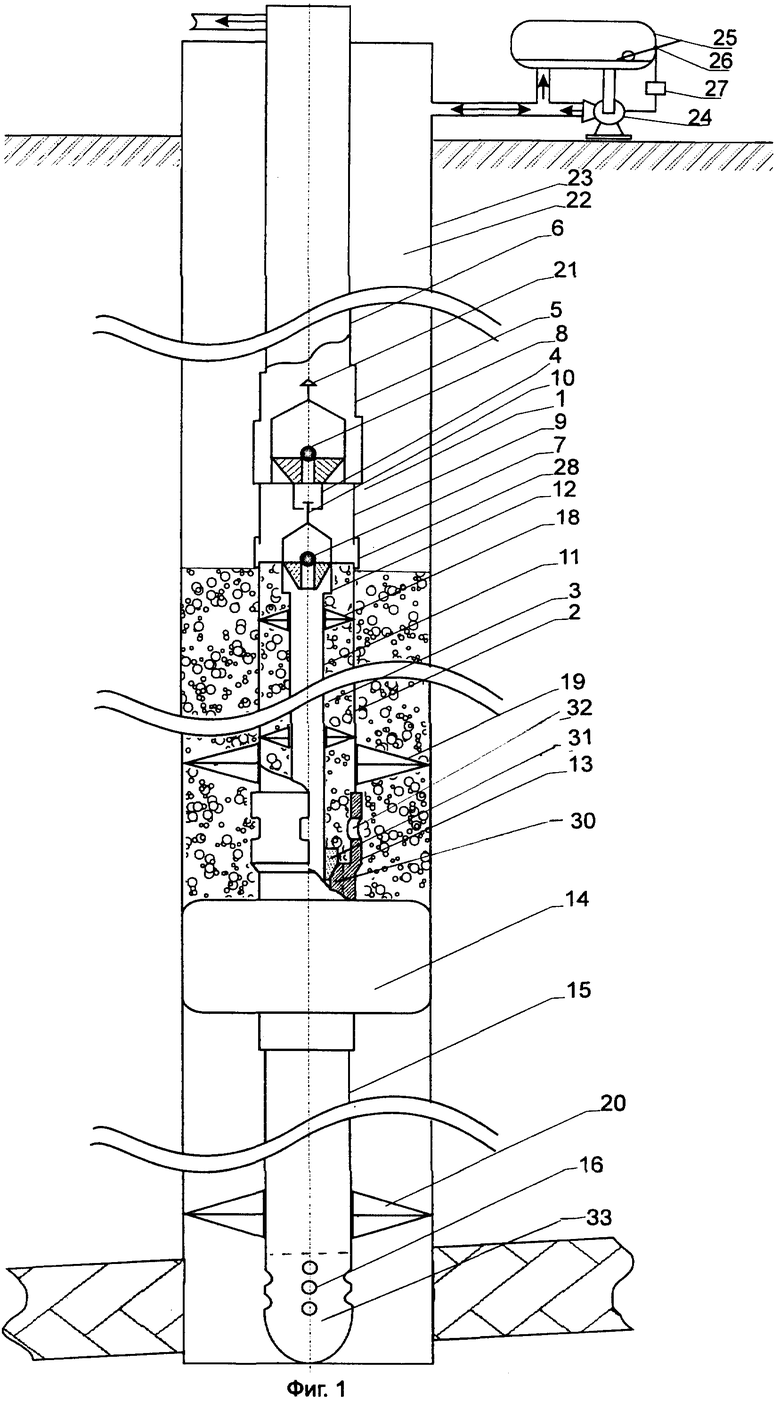

Изобретение поясняется чертежами, на которых изображено: фиг.1. - принципиальная схема установки для подъема жидкости; фиг.2. - схема клапанного узла; фиг.3 - элемент сцепки клапанного узла.

Установка содержит глубинный насос 1, включающий цилиндр 2, жидкостной плунжер 3, выполненный из тяжелой жидкости, и клапанный узел 4, установленный между цилиндром 2 и специальным переводником 5, последний соединен с насосно-компрессорными трубами 6. Клапанный узел 4 содержит всасывающий клапан 7 и нагнетательный клапан 8, установленные в монтажном патрубке 9. Клапанный узел 4 содержит дополнительно элемент сцепки 10 всасывающего 7 и нагнетательного 8 клапанов и соединен с приемной трубой 11. Оголовок приемной трубы 11 выполнен с посадочным гнездом 12. Приемная труба 11 установлена коаксиально относительно цилиндра 2, размещенного между клапанным узлом 4 и переводником 13, который соединен через пакер 14 с хвостовиком 15, последний выполнен с приемными отверстиями 16 на нижнем конце (башмаке). Элемент сцепки 10 клапанов 7 и 8 выполнен с перепускным каналом 17. Приемная труба 11, цилиндр 2 и хвостовик 15 снабжены соответственно центраторами 18, 19 и 20. Клапанный узел 4 снабжен также ловильной головкой 21. Затрубное пространство 22, образованное НКТ 6 и обсадной колонной 23, соединено с выходом поверхностного силового насоса 24, вход которого соединен с емкостью 25, снабженной датчиком уровня 26. Для управления работой силового насоса 24 схема снабжена блоком автоматики 27. Посредством муфты 28 соединены между собой клапанный узел 4 и цилиндр 2. Специальный переводник 5 выполнен посадочным гнездом 29 (фиг.2) для конуса нагнетательного клапана 8. Переводник 13 (фиг.1) содержит замок 30 для посадки и крепления приемной трубы 11, на нижнем конце которой установлен якорный башмак 31. Переводник 13 выполнен с перепускными окнами 32. Нижний конец хвостовика 15 снабжен башмаком 33.

Установка работает следующим образом.

Вначале осуществляют подготовительные операции. Спускают в обсадную колонну 23 хвостовик 15 с открытым башмаком 33 и монтируют пакер 14, на котором устанавливают переводник 13 под цилиндр 2 насоса 1. Спускают цилиндр 2 расчетной длины. В цилиндре 2 спускают при этом также приемную трубу 11, якорный башмак 31, который устанавливают в замок 30 переводника 13. При этом оголовок 12 приемной трубы 11 занимает заданное положение относительно муфты 28. В муфту 28 вворачивают монтажный патрубок 9, на который навинчивают переводник 5, соединенный с НКТ 6. Затем подвеску разгружают, пакер 20 распакеровывают и устье скважины герметизируют.

Через лубрикатор на устье с помощью канатной техники (на чертеже не показано) в скважину спускают сцепку клапанов 7 и 8. Производят опрессовку сборки глубинного насоса 1 (водой или жидкостью глушения) в затрубном пространстве 22 при закрытом выкиде из скважины. Расчетное давление опрессовки должно обеспечивать величину давления на уровне расположения приемного клапана 7 не менее, чем Рпл - 5 МПа или Рпл - ρgHo, где ρ - плотность жидкости под приемным клапаном; g - ускорение свободного падения; Но - расстояние от приемного клапана до забоя скважины.

Опрессовка дает возможность проверить герметичность пакера 14, посадки в замок 30 приемной трубы 11 и всасывающего клапана 7.

Герметичность НКТ 6 проверяют опрессовкой колонны с устья скважины, т.к. нагнетательный клапан при этом будет закрыт.

Далее выполняют промывку скважины через затрубное пространство 22 при открытой выкидной линии (на чертеже не показано) для полной замены жидкости глушения на более легкую жидкость, например дегазированную нефть или скважинную жидкость.

После промывки затрубное пространство 22 закрывают и скважину (при необходимости) оставляют на разрядку в выкидную линию. Осуществляют закачку в затрубное пространство 22 при помощи силового насоса 24 расчетного объема тяжелой жидкости (при открытой выкидной линии). Оставляют скважину на отстой тяжелой жидкости на 7-8 ч. После этого выполняют заливку (при открытой выкидной линии) в затрубное пространство 22 и в емкость 25 легкой жидкости (дегазированная нефть или скважинная жидкость) до установления в емкости уровня на отметке включения силового насоса 24. Силовой насос 24 включают, а в емкость 25 продолжают подачу жидкости расчетного объема:

V=π(D2-d2)(H1-hп)/4,

где D - внутренний диаметр цилиндра 2 глубинного насоса 1;

d - наружный диаметр приемной трубы 11;

H1 - длина цилиндра 2;

hп - длина рабочего хода жидкостного плунжера 3.

После залива в емкость 25 расчетного объема рабочей жидкости ее подачу прекращают, а силовой насос 24 продолжает работать до отключения по нижнему уровню. Если при последующих циклах уровень жидкости в емкости 25 поднимается слишком медленно (или вообще не достигает уровня включения насоса), что говорит о слабом притоке нефти из пласта, то блок автоматики 27 настраивают на более низкое положение уровня включения насоса 24 (более раннее включение). Если же силовой насос 24 включается четко через равные промежутки времени, близкие к расчетным, что говорит о стабильном притоке нефти из пласта, то можно с помощью блока автоматики поднять верхний уровень жидкости в емкости 25 (уровень включения насоса). Это приведет к повышению дебита скважины.

Работа глубинного насоса 1 заключается в следующем: для поступательного движения жидкостного плунжера 3 в цилиндре 2 и выталкивания находящейся в нем скважинной жидкости силовым насосом 24 подают дополнительно в затрубное пространство 22 легкую жидкость из емкости 25. При этом нагнетательный клапан 8 открывается, а всасывающий клапан 7 закрывается. При обратном движении жидкостного плунжера 3 нагнетательный клапан 8 закрывается, а всасывающий клапан 7 открывается и скважинная жидкость поступает в цилиндр 2. Рабочий цикл повторяется аналогичным образом.

Извлечение клапанного узла 4 производят канатной техникой с помощью цангового ловителя в следующем порядке. В “статическом” положении это сделать практически невозможно, т.к. нагнетательный клапан 8 прижат к седлу давлением столба жидкости в НКТ 6. Срыв его конуса из посадочного гнезда 29 производят при открытом клапане, т.е. когда работает силовой насос 24 и из скважины поступает жидкость. После срыва конуса нагнетательного клапана 8 силовой насос 24 останавливается, а конус с нагнетательным клапаном 8 остается в “подвешенном” положении (за счет конструкции элемента сцепки 10), всасывающий клапан 7 закрыт и на него передается все давление столба жидкости в скважине.

Конструкция элемента сцепки 10 клапанов 7 и 8 такова, что, когда нагнетательный клапан 8 находится в крайнем верхнем положении (будучи подвешен канатной техникой), то открывается перепускной канал 17 (фиг.3), сообщающий области “над” и “под” всасывающим клапаном 7. После уравновешивания давления сцепку клапанов извлекают из скважины.

Таким образом, применяя в качестве плунжера глубинного насоса тяжелую жидкость и обеспечивая предложенными конструктивными решениями работоспособность такого насоса, существенным образом увеличивают межремонтный период работы насоса в условиях большого содержания механических примесей в скважинной жидкости. Кроме того, обеспечивают регулирование отбора нефти при изменении параметров скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИНЫ | 2002 |

|

RU2232260C2 |

| Скважинный насос | 1990 |

|

SU1781457A1 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ НЕФТИ С ВНУТРИСКВАЖИННОЙ СЕПАРАЦИЕЙ | 2014 |

|

RU2575856C2 |

| ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ВНУТРИСКВАЖИННОЙ ПЕРЕКАЧКИ ПЛАСТОВЫХ ВОД | 2007 |

|

RU2354848C1 |

| Глубинно-насосная установка для беструбной эксплуатации скважины | 2022 |

|

RU2798647C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ С ВОЗМОЖНОСТЬЮ ПЕРЕПУСКА ГАЗА ИЗ-ПОД ПАКЕРНОГО ПРОСТРАНСТВА (ВАРИАНТЫ) | 2011 |

|

RU2464413C1 |

| СПОСОБ ДОБЫЧИ СКВАЖИННОЙ ПРОДУКЦИИ И ГЛУБИННО-НАСОСНЫЕ УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2189433C2 |

| ГАЗОСЕПАРАТОР ВСТАВНОГО НАСОСА | 2006 |

|

RU2312985C1 |

| СПОСОБ ПОДЪЕМА СКВАЖИННОЙ ЖИДКОСТИ И КОМБИНИРОВАННЫЙ СКВАЖИННЫЙ ПОДЪЕМНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2160853C1 |

| Скважинная штанговая насосная установка для высокодебитных скважин в условиях высокого газового фактора | 2023 |

|

RU2812377C1 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано для добычи нефти при большом содержании песка в пластовой жидкости и большой кривизне скважины. В насосе применяется жидкостной плунжер из тяжелой жидкости, приемная труба, установленная коаксиально относительно цилиндра глубинного насоса, и усовершенствованный клапанный узел. В качестве тяжелой жидкости используют раствор бромида цинка - бромида кальция. Увеличивается межремонтный период работы насоса в условиях большого содержания механических примесей в скважинной жидкости, осуществляют регулирование отбора нефти при изменении параметров скважины. 5 з.п.ф-лы, 3 ил.

| МОЛЧАНОВ Г.В | |||

| и др | |||

| Машины и оборудование для добычи нефти и газа | |||

| - М.: Недра, 1984, с.228-229 | |||

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 1999 |

|

RU2168654C1 |

| Скважинная насосная установка | 1981 |

|

SU976128A1 |

| US 5248243 A, 28.09.1993. | |||

Авторы

Даты

2005-03-20—Публикация

2003-05-12—Подача