Изобретение относится к атомной промышленности в части переработки радиоактивных отходов, а именно к устройствам для растворения и размыва струями осадка, скопившегося на дне емкостей-хранилищ жидких радиоактивных отходов любого уровня активности, перевода нерастворимой твердой фазы осадка во взвешенное состояние и выдачи суспензии из емкости-хранилища на переработку. Кроме того, устройство может быть использовано в химической промышленности для перемешивания, усреднения концентрации реагентов в емкостях и их выдачи.

Известна конструкция устройства для размыва осадка и дезактивации, содержащая моечную головку с соплами, цилиндрический корпус с камерой подачи рабочей жидкости, снабженной впускным клапаном и сообщающейся с распределительным блоком при помощи гибкого трубопровода, пульсопровода, и с моечной головкой камера сообщается посредством нагнетательных труб, а между корпусом и приводом установлен кривошипно-коромысловый механизм (см. Патент РФ №2138870, Кл. G 21 F 9/34, 1999).

К недостаткам описанного выше известного устройства относится то, что в процессе эксплуатации по гибкому трубопроводу сдувается отработанный сжатый воздух из камеры, и при возможной его разгерметизации может произойти загрязнение как самого устройства, так и помещения для обслуживания. При использовании данного устройства в емкости необходимо размещать дополнительно откачивающий насос, что требует делать дополнительную проходку в емкости и приводит к затратам.

Применение в качестве привода поворота устройства электропривода и кривошипно-коромыслового механизма обеспечивает возвратно-поворотное движение устройства в секторе 90°, что требует наличия, по меньшей мере, четырех сопел. При необходимости размыва отдельного ограниченного участка осадка часть струй будет использоваться неэффективно, т.к. на этот участок будет направлено только одно сопло. Кроме этого, затруднена точная ориентация сопла в требуемом направлении, т.к. угол поворота устройства не связан линейной зависимостью с углом поворота электропривода.

Наиболее близким устройством того же назначения к заявленной группе изобретений по совокупности признаков является пульсационный клапанный погружной насос, содержащий пульсопровод, впускной шаровой клапан с ограничителем подъема шара и нагнетательный трубопровод с выпускным шаровым клапаном, установленный в пульсопроводе, который снабжен днищем, имеет отверстия и размещен в корпусе, и шар впускного клапана изготовлен плавающим в жидкости (см. Патент РФ №2137947, G F 04 F 1/02, G 21 F 9/24). Данный пульсационный клапанный погружной насос и был выбран заявителем в качестве прототипа.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что в процессе эксплуатации размыв осадка жидкостью, находящейся в емкости, производится одновременно с ее выдачей, поэтому концентрация твердой фазы в выдаваемой суспензии, особенно в начале работы насоса, весьма низкая. Это приводит к увеличению объема жидких радиоактивных отходов и, следовательно, затрат на их переработку. Кроме того, вытесняемая из корпуса суспензия постоянно разделяется на два нерегулируемых потока: в нагнетательный и гибкий трубопроводы, что не только снижает эффективность струи, вытекающей из гибкого трубопровода, но и создает опасность закупорки линии нагнетания насоса осаждающейся твердой фазой перекачиваемой суспензии, учитывая пульсирующий режим движения жидкости в трубопроводе. Хаотичное движение гибкого трубопровода под действием реактивной силы вытекающей струи не эффективно вследствие невозможности избирательного размыва осадка на отдельных участках емкости и снижения энергии струи из-за ее затрат на перемещение гибкого трубопровода.

Целью изобретения является повышение эффективности работы насоса за счет многофункциональности, что позволит проводить растворение, суспензирование твердой фазы нерастворимого осадка и дальнейшее удаление осадка из емкости одним устройством.

Единый технический результат, который может быть получен при осуществлении заявляемой группы изобретений, заключается в расширении технологических возможностей насосов, повышении эффективности, надежности и безопасности их работы.

Указанный технический результат при использовании пульсационного клапанного погружного насоса по варианту пункта 1 достигается тем, что в пульсационном насосе, включающем корпус, пульсопровод, впускной шаровой клапан с ограничителем подъема шара, нагнетательный трубопровод с выпускным шаровым клапаном, особенностью является то, что корпус сообщается с нижними соплами посредством трубы и камеры нижних сопел, внутри которой размещен вал, снабженный заслонкой и соединенный через подвижный подшипниковый узел, зубчатую шестерню и зубчатую рейку с приводами поворота и изменения глубины погружения сопел, а нижний торец седла впускного шарового клапана снабжен пазами, и на седле дополнительно установлены пружина с подвижной перфорированной решеткой.

Учитывая особые условия эксплуатации, устройство, во-первых, отличается тем, что камера нижних сопел содержит узлы уплотнения и снабжена седлом, а механизм изменения глубины погружения сопел содержит шарнирную муфту и приводной вал, на верхнем шлицевом конце которого установлена зубчатая шестерня, находящаяся в зацеплении с зубчатой рейкой, соединенной с приводом поворота нижних сопел. Кроме этого, в качестве приводов используются пневматические цилиндры с позиционерами и регулируемой скоростью перемещения штоков.

Присоединение нижней выдачной трубы к дополнительной камере нижних сопел, снабженной узлами уплотнения, размещение внутри камеры вала с заслонкой и полой нижней частью с соплами, позволит, при необходимости, весь объем рабочей жидкости, вытесняемый из корпуса, подавать на нижние сопла или в нагнетательный трубопровод, повышая тем самым эффективность растворения, суспензирования и увеличивая производительность насоса при работе в режиме выдачи из емкости.

Соединение вала с соплами посредством шарнирной муфты к приводному валу нижних сопел, на верхнем шлицевом конце которого установлена шестерня, находящаяся в зацеплении с зубчатой рейкой, соединенной с приводом поворота нижних сопел, позволили увеличить до 360° угол растворения и суспензирования осадка вокруг насоса, повысив тем самым эффективность работы насоса и точность ориентации сопел, вследствие того что линейное перемещение зубчатой рейки связано линейной зависимостью с углом поворота нижних сопел (прямо пропорционально).

Установка приводного вала нижних сопел в подвижном подшипниковом узле, присоединенном к приводу изменения глубины погружения нижних сопел, позволили по мере растворения осадка опускать нижние сопла, обеспечивая тем самым более эффективное растворение и суспензирование осадка, вплоть до дна емкости. А кроме того, позволили поднимать нижние сопла до подвижной перфорированной решетки впускного клапана, обеспечив тем самым, при необходимости, ее обмыв нижними соплами, предотвращая засорение отверстий и повышая надежность работы насоса.

Возможность подъема нижних сопел выше подвижной перфорированной решетки впускного клапана позволяет опустить насос до упора решетки и седла впускного клапана в дно емкости, обеспечивая тем самым возможность практически полного опорожнения емкости при работе насоса в нагнетательный трубопровод, повысив, тем самым, эффективность работы насоса.

Установка на седле впускного клапана пружины и подвижной перфорированной решетки, выполнение на нижнем торце седла пазов позволили в заключительной стадии опорожнения емкости вводить седло в опирающуюся на дно емкости решетку и производить откачивание суспензии через пазы, выполненные на нижнем торце седла, что позволяет опорожнить емкость до уровня высоты пазов и также повышает эффективность работы насоса.

Использование пневмоцилиндров с позиционерами в качестве приводов и наличие регулируемой скорости перемещения штоков позволяют повысить надежность и безопасность работы насоса, особенно в полевых условиях, по сравнению с электроприводами.

Вышеуказанный технический результат при использовании пульсационного клапанного погружного насоса по варианту п.5 достигается тем, что в пульсационном клапанном погружном насосе, включающем корпус, пульсопровод, впускной шаровой клапан с ограничителем подъема шара, нагнетательный трубопровод с выпускным шаровым клапаном, находящимся в зоне обслуживания, особенностью является то, что корпус сообщается с нижними соплами посредством трубы и камеры нижних сопел, внутри которой размещен вал, снабженный заслонкой и соединенный через подвижный подшипниковый узел с приводом механизма изменения глубины погружения сопел, а нижний торец седла впускного шарового клапана снабжен пазами, и на седле дополнительно установлены пружина с подвижной перфорированной решеткой, кроме того, в корпусе дополнительно смонтирована верхняя труба для сообщения корпуса через обратный шаровой клапан с моечной головкой, содержащей сопло и штуцер, в нижнем торце которого установлен упор, смонтированный соосно с отверстием в ограничителе подъема шара обратного клапана, а верхней частью моечная головка соединяется посредством приводного вала, через подвижный подшипниковый узел, зубчатую шестерню и зубчатую рейку с приводами поворота и изменения угла наклона верхнего сопла.

Установка в корпусе насоса верхней и нижней труб позволяет подавать рабочую жидкость на верхнее или нижние сопла, обеспечив, тем самым, возможность проведения растворения и суспензирования осадка как затопленными, так и незатопленными струями. Поскольку дальность действия незатопленных струй превышает 25 м, это позволяет производить размыв осадка и его суспензирование по всей площади емкости-хранилища, повышая, таким образом, эффективность работы насоса. Размещение на верхней трубе обратного клапана позволяет исключить подсос воздуха через верхнее сопло при подаче разрежения в корпус, сократив продолжительность заполнения корпуса рабочей жидкостью и, тем самым, увеличить частоту пульсаций, а следовательно, повысить производительность насоса.

Введение в корпус обратного клапана через уплотнение штуцера моечной головки, на которой на оси установлено верхнее сопло, соединенное шарнирной тягой с корпусом подшипника, установленного на корпусе обратного клапана, присоединение штуцера моечной головки к приводному валу, в верхней части которого установлена на шлицевом соединении зубчатая шестерня, находящаяся в зацеплении с зубчатой рейкой, присоединенной к приводу поворота верхнего сопла, подвес приводного вала на подвижном подшипниковом узле, присоединенном к приводу изменения угла наклона верхнего сопла, позволяет осуществить поворот сопла в горизонтальной плоскости и изменять его угол наклона в вертикальной плоскости, создав, тем самым, возможность направления верхнего сопла в любую требуемую точку емкости, повысив, тем самым, эффективность работы устройства и точность ориентации верхнего сопла.

Установка в нижней части штуцера моечной головки упора, смонтированного соосно с отверстием в ограничителе подъема шара обратного клапана, и установка на нагнетательной трубе запорного клапана позволили осуществлять подачу всего объема вытесняемой из корпуса рабочей жидкости или на верхнее сопло, или на нижние сопла, или в нагнетательный трубопровод, что позволяет повысить расход рабочей жидкости через сопла или нагнетательный трубопровод, обеспечивая высокую скорость движения рабочей жидкости, и, тем самым, повысить эффективность суспензирования за счет придания большей энергии вытекающим из сопел струям рабочей жидкости, а также исключить оседание твердой фазы в трубопроводах.

Установка в цилиндрической части верхнего сопла продольных пластин позволяет снизить турбулентность потока и сформировать компактную струю, уменьшив ее распыление, и тем самым, повысить эффективность работы устройства.

Наличие компьютерной системы управления для данной группы изобретений, включающей персональный компьютер, микроконтроллер, электропневмораспределитель, модемы связи, программное обеспечение, позволяет осуществлять дистанционное управление работой насоса, устанавливать необходимые длительности циклов заполнения корпуса рабочей жидкостью и вытеснения ее из корпуса, производить ориентацию сопел в необходимом направлении и изменять режимы работы насоса: работа верхним или нижними соплами или выдача суспензии из емкости.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа однообъектных изобретений образует единый изобретательский замысел, при этом оба объекта группы изобретений направлены на решение одной и той же задачи, а заявка относится к объектам изобретения одного вида, одинакового назначения, обеспечивающим получение одного и того же технического результата принципиально одним и тем же путем.

При исследовании отличительных признаков описываемых насосов не выявлено каких-либо известных аналогичных решений, касающихся их использования или реализации послойного размыва и растворения осадка и доведения при этом образовавшейся пульпы до необходимой концентрации, в условиях недоступности устройств для обслуживания и ремонта.

Проведенный заявителем анализ уровня техники по имеющимся патентным и научно-техническим источникам информации позволил установить, что аналог, характеризующийся признаками, идентичными всем существенным признакам изобретения, заявителем не обнаружен.

Определение из выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения, что, по мнению заявителя, позволяет сделать вывод о соответствии данного изобретения условию “новизна”.

Результаты дополнительного поиска известных решений, чтобы выявить признаки, совпадающие с отличительными признаками заявленного устройства, показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из определенного заявителем уровня техники не выявлено влияние преобразований, предусматриваемых существенными признаками заявленного изобретения, на достижение технического результата. Поэтому заявитель предполагает соответствие данного изобретения критерию “изобретательский уровень”.

На фиг.1 изображен пульсационный клапанный погружной насос по варианту п.1.

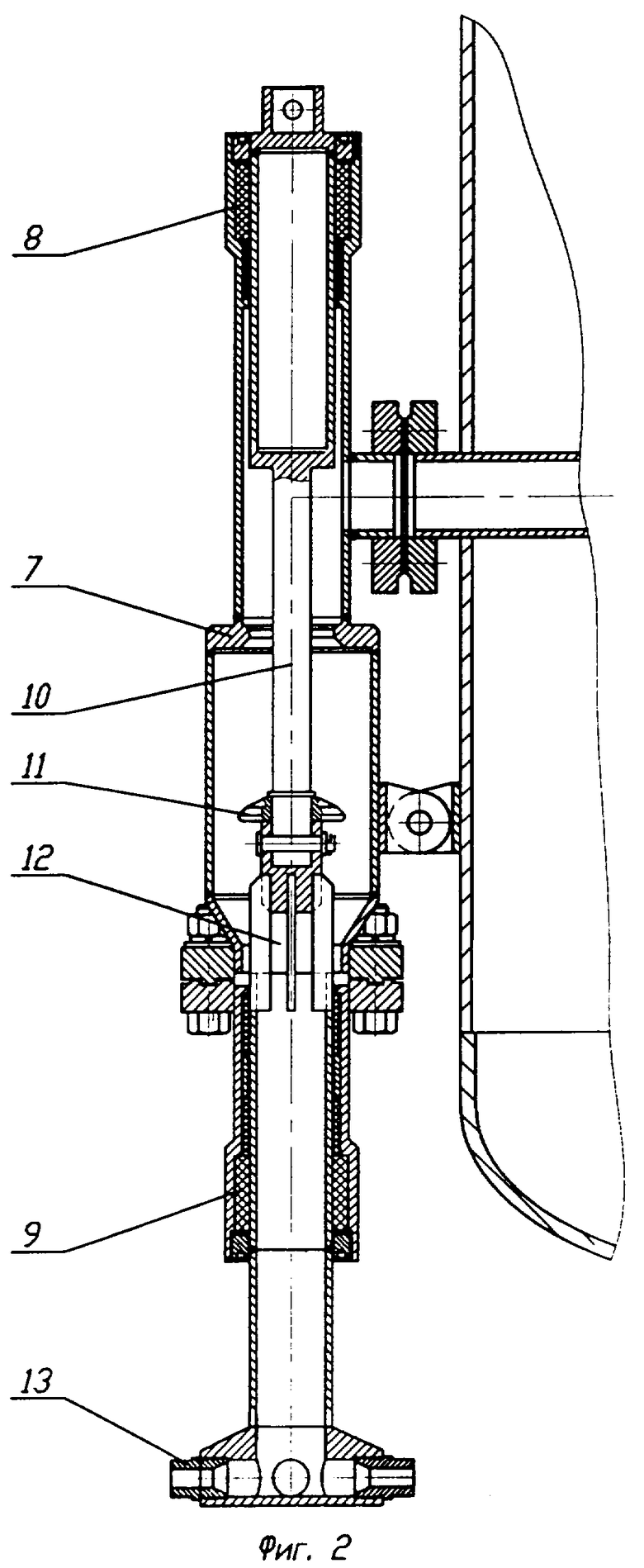

На фиг.2 - дополнительная камера насоса в разрезе.

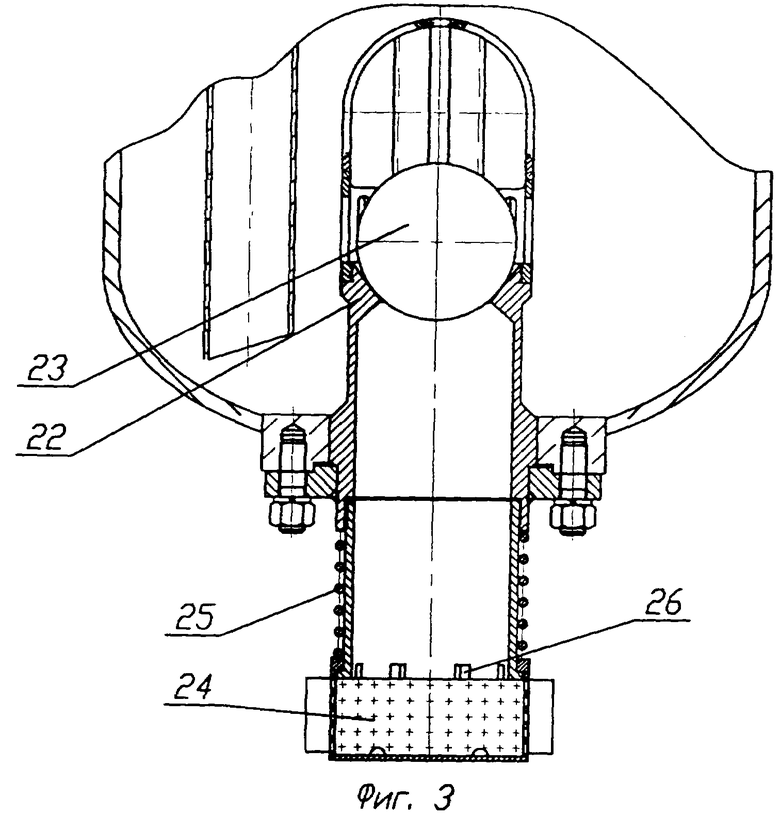

На фиг.3 - впускной клапан в разрезе.

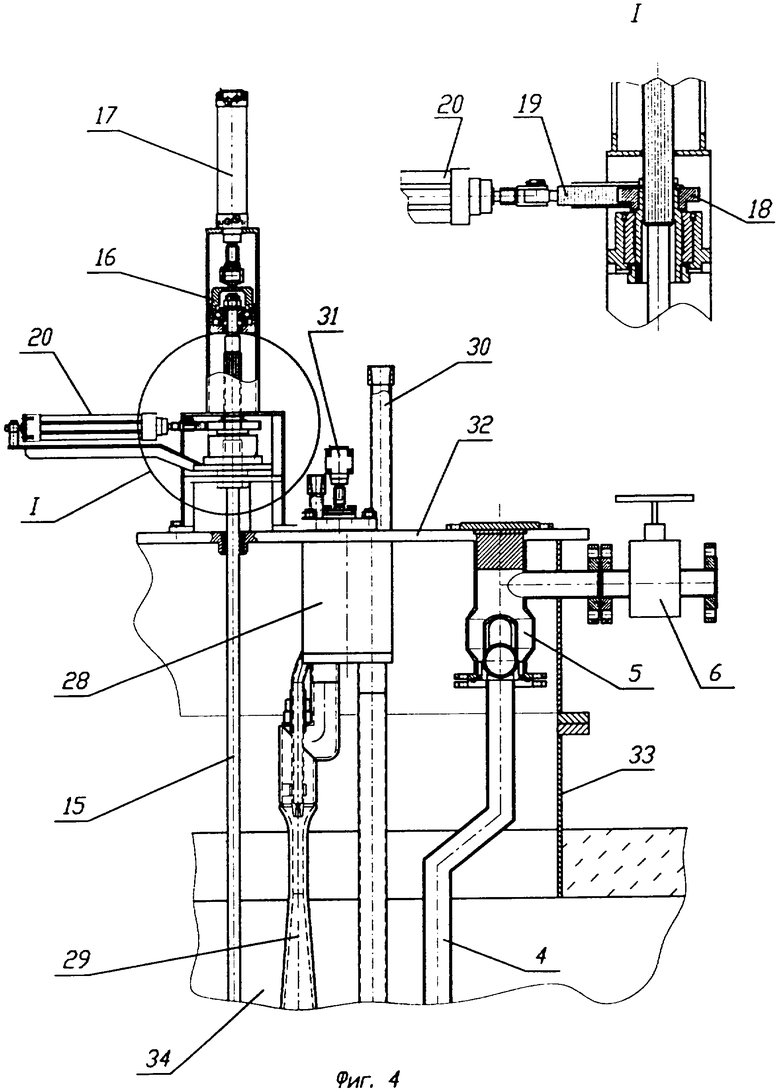

На фиг.4 - верхняя часть насоса в разрезе.

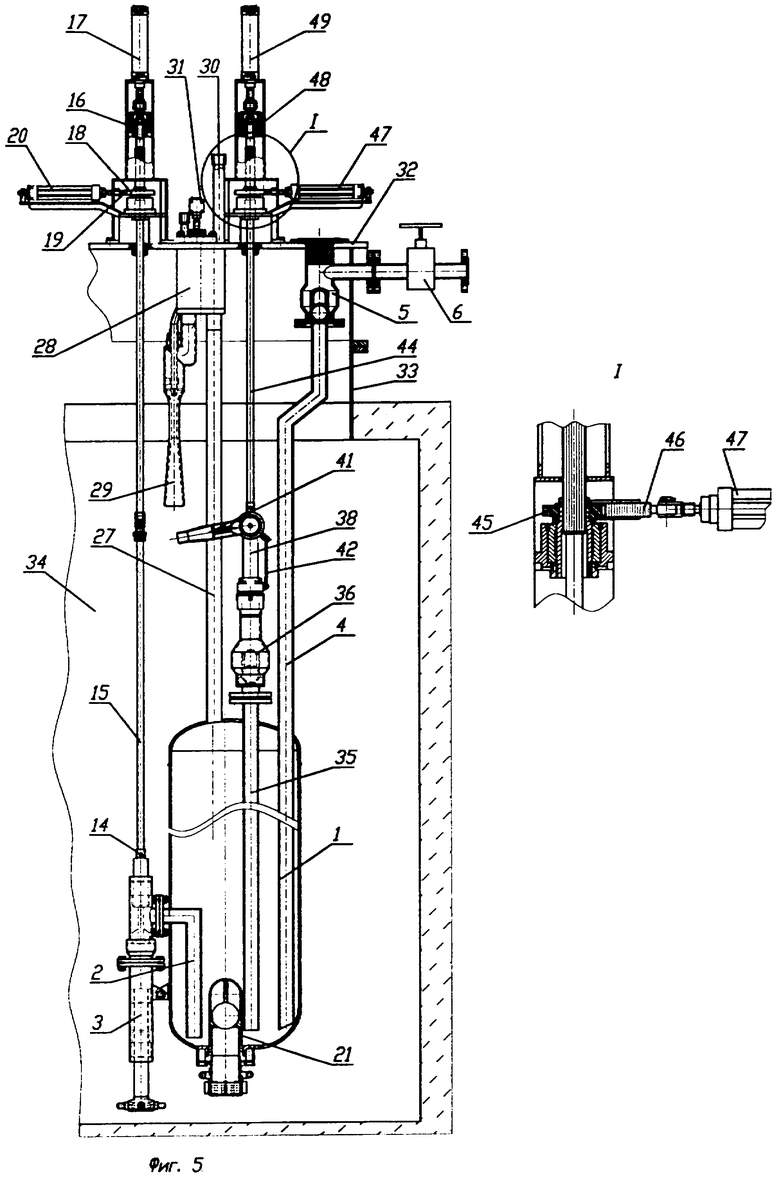

На фиг.5 изображен пульсационный клапанный погружной насос по варианту п.5.

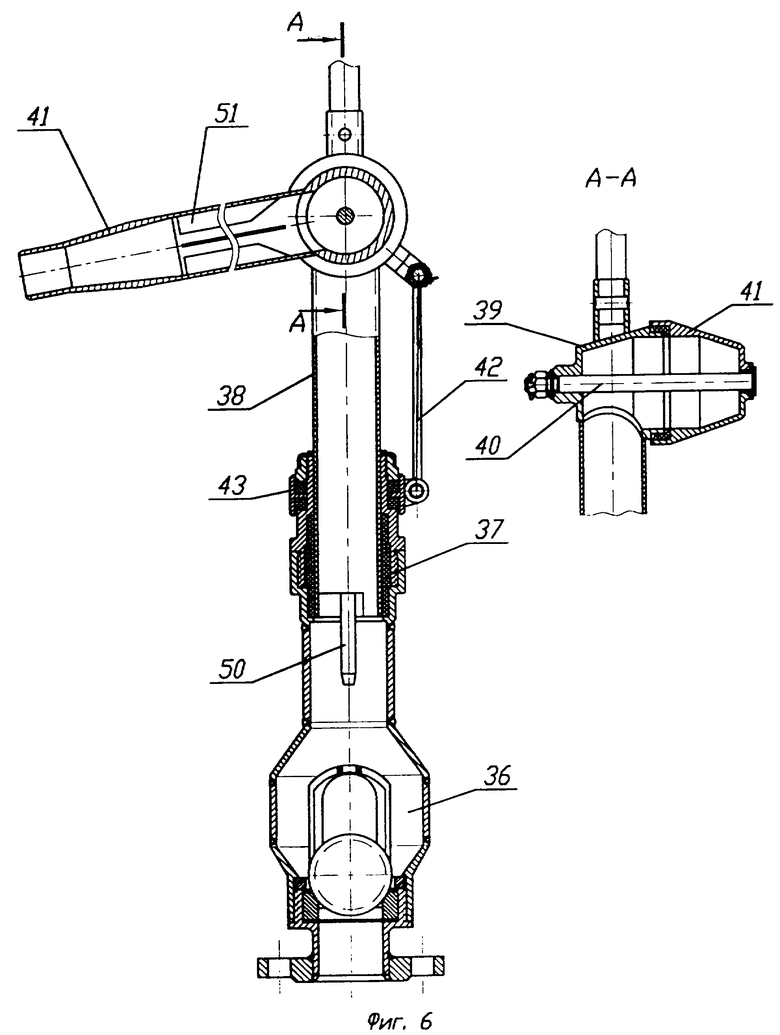

На фиг.6 - верхнее сопло в разрезе.

Предлагаемый по варианту п.1 насос содержит корпус 1, соединенный нижней трубой 2 с дополнительной камерой 3. К корпусу 1 присоединен нагнетательный трубопровод 4 с выпускным шаровым клапаном 5 и запорным клапаном 6. Дополнительная камера 3 имеет коническое седло 7 и узлы уплотнения 8 и 9, изготовленные из антифрикционных материалов, и служащие также в качестве подшипников скольжения для вала 10, установленного внутри дополнительной камеры 3. Вал 10 снабжен заслонкой 11 и отверстиями 12, сообщающимися с нижними соплами 13, установленными на вале 10. Вал 10 посредством шарнирной муфты 14 присоединен к приводному валу 15, подвешенному на подвижном подшипниковом узле 16, который присоединен к приводу 17 изменения глубины погружения нижних сопел 13.

На приводном вале 15 на шлицевом соединении установлена зубчатая шестерня 18, находящаяся в зацеплении с зубчатой рейкой 19, соединенной с приводом 20 поворота нижних сопел 13. В нижней части корпуса 1 смонтирован впускной клапан 21, содержащий коническое седло 22, шар 23, подвижную перфорированную решетку 24 и пружину 25. На нижнем торце седла 22 выполнены пазы 26.

Корпус 1 пульсопроводом 27 соединен с плунжерным воздухораспределителем 28, который, в свою очередь, присоединен к эжектору 29 и трубопроводу сжатого воздуха 30.

Для перемещения плунжера воздухораспределителя используется пневмоцилиндр 31 двухстороннего действия, соединенный своим штоком с плунжером воздухораспределителя.

Все составные части насоса монтируются на монтажном фланце 32, устанавливаемом на фланце проходки 33 в емкость-хранилище 34.

Предлагаемый по варианту п.1 насос предназначен для размыва и растворения осадка, суспензирования нерастворимой твердой фазы и выдачи растворов и суспензий из емкостей-хранилищ радиоактивных отходов диаметром до 10 м и с применением дополнительных выносных сопел.

Насос монтируется в емкость-хранилище 34, опираясь своим монтажным фланцем 32 на фланец проходки 33.

Как правило, осадок в емкостях-хранилищах находится под слоем маточного раствора (декантата), который и используется в качестве рабочей жидкости при работе предлагаемого насоса.

Глубина погружения насоса в емкость выбирается таким образом, чтобы подвижная перфорированная решетка 24 впускного клапана 21 была погружена в рабочую жидкость, а нижние сопла 13 были расположены вблизи осадка. Сначала насос запускается в работу в режиме растворения и суспензирования, размывая осадок вокруг себя в радиусе 4-5 м. В этом режиме запорный клапан 6 на нагнетательном трубопроводе 4 закрыт.

С помощью компьютерной системы управления задаются продолжительности нахождения штока пневмоцилиндра 31 в верхнем и нижнем положениях. При верхнем положении плунжера воздухораспределитель 28 соединяет корпус 1 через пульсопровод 27 с эжектором 29, а при нижнем - с трубопроводом 30 сжатого воздуха.

При подаче разрежения в корпус 1 шар 23 поднимается над седлом 22 за счет разности гидростатического давления внутри и вне емкости, и рабочая жидкость через подвижную перфорированную решетку 24 поступает в корпус 1. После заполнения корпуса 1 рабочей жидкостью плунжер воздухораспределителя 28 перемещается в нижнее положение пневмоцилиндром 31, и воздухораспределитель 28 соединяет корпус 1 через пульсопровод 27 с трубопроводом 29 сжатого воздуха. Клапан 21 закрывается, и происходит вытеснение рабочей жидкости под давлением в нижнюю трубу 2 и далее через отверстия 12 и полую нижнюю часть вала 10 рабочая жидкость через сопла 13 выбрасывается в емкость 34, растворяя и размывая осадок. В процессе размыва осадка приводом 20 производится перемещение зубчатой рейки 19, которая поворачивает находящуюся в зацеплении с ней шестерню 18 и через шлицевое соединение приводной вал 15 и соединенный с ним шарнирной муфтой 14 вал 10 с соплами 13 на требуемый угол. Таким образом, нижние сопла обеспечивают размыв осадка в секторе 360°.

По мере размыва, с помощью привода 17 подвижный подшипниковый узел 16 вместе с подвешенным на нем приводным валом 15 опускается внутри шлицевого соединения зубчатой шестерни 18, передвигая вниз присоединенный к нему вал 10 с соплами 13 к нижним слоям осадка. Уплотнения 8 и 9 препятствуют значительным протечкам рабочей жидкости в емкость 34, минуя сопла 13.

После того как плотность раствора (суспензии) достигает предельных значений, допускающих их транспортировку по трубопроводу к месту переработки, насос переключается на режим выдачи раствора (суспензии) из емкости 34.

Для этого приводом 17 подвижной подшипниковый узел 16 и подвешенные на нем приводной вал 15 и вал 10 с заслонкой 11 и соплами 13 переводятся в крайнее верхнее положение, при этом заслонка 11 прижимается к коническому седлу 7 и перекрывает доступ рабочей жидкости из корпуса 1 в дополнительную камеру 3. Запорный клапан 6 на нагнетательном трубопроводе 4 открывается. Заполнение корпуса 1 рабочей жидкостью и ее вытеснение в режиме выдачи раствора из емкости производятся аналогично режиму растворения и суспензирования осадка, но вытесняемая из корпуса 1 суспензия по нагнетательному трубопроводу 4 с выпускным шаровым клапаном 5 поступает через открытый запорный клапан 6 в магистральный трубопровод и далее на переработку.

В заключительной стадии освобождения емкостей-хранилищ от радиоактивных отходов для наиболее полного опорожнения емкости насос опускается до его упора в дно емкости. При опускании насоса подвижная перфорированная решетка 24 упирается в дно емкости, в результате чего седло 22 впускного клапана 21 входит внутрь подвижной перфорированной решетки 24, сжимая пружину 25. В этом случае заполнение рабочей жидкостью корпуса 1 осуществляется через пазы 26 на нижнем торце седла, высота которых и определяет остаточный объем отходов в емкости.

Предлагаемый по п.5 насос содержит корпус 1, соединенный нижней трубой 2 с дополнительной камерой 3. К корпусу 1 присоединен нагнетательный трубопровод 4 с выпускным шаровым клапаном 5 и запорным клапаном 6.

Дополнительная камера 3 имеет коническое седло 7 и узлы уплотнения 8 и 9, изготовленные из антифрикционных материалов и служащие также в качестве подшипников скольжения для вала 10, установленного внутри дополнительной камеры 3. Вал 10 снабжен заслонкой 11 и отверстиями 12, сообщающимися с нижними соплами 13, установленными на вале 10. Вал 10 посредством шарнирной муфты 14 присоединен к приводному валу 15, подвешенному на подвижном подшипниковом узле 16, который присоединен к приводу 17 изменения глубины погружения нижних сопел 13.

На приводном вале 15 на шлицевом соединении установлена зубчатая шестерня 18, находящаяся в зацеплении с зубчатой рейкой 19, соединенной с приводом 20 поворота нижних сопел 13. В нижней части корпуса 1 смонтирован впускной клапан 21, содержащий коническое седло 22, шар 23, подвижную перфорированную решетку 24 и пружину 25. На нижнем торце седла 22 выполнены пазы 26.

Корпус 1 с пульсопроводом 27 соединен с плунжерным воздухораспределителем 28, который, в свою очередь, присоединен к эжектору 29 и трубопроводу сжатого воздуха 30.

Для перемещения плунжера воздухораспределителя используется пневмоцилиндр 31 двухстороннего действия, соединенный своим штоком с плунжером воздухораспределителя. Все составные части насоса монтируются на монтажном фланце 32, устанавливаемом на фланце проходки 32 в емкость-хранилище 34.

В корпусе 1 установлена также верхняя труба 35 с обратным клапаном 36, в корпус которого через уплотнение 37 введен штуцер 38 моечной головки 39. На моечной головке 39 на оси 40 установлено верхнее сопло 41, соединенное шарнирной тягой 42 с поворотным корпусом подшипникового узла 43, установленного на корпусе обратного клапана 36. Вверху моечная головка 39 присоединена к приводному валу 44, на котором на шлицевом соединении установлена зубчатая шестерня 45, находящаяся в зацеплении с зубчатой рейкой 46, присоединенной к приводу 47 поворота верхнего сопла 41. Приводной вал 44 подвешен на подвижном подшипниковом узле 48, присоединенном к приводу 49 изменения угла наклона верхнего сопла 41. В нижней части штуцера 38 установлен соосно с отверстием в ограничителе подъема шара обратного клапана 36 упор 50. В цилиндрической части верхнего сопла 41 установлены продольные пластины 51.

Предлагаемый по варианту п.5 насос предназначен для размыва и растворения осадка, суспензирования нерастворимой твердой фазы и выдачи растворов и суспензий из емкостей-хранилищ радиоактивных отходов диаметром свыше 10 метров без применения дополнительных выносных сопел и работает следующим образом.

Насос монтируется в емкость-хранилище 34, опираясь своим монтажным фланцем 32 на фланец проходки 33.

Как правило, осадок в емкостях-хранилищах находится под слоем маточного раствора (декантата), который и используется в качестве рабочей жидкости при работе предлагаемого насоса. Глубина погружения насоса в емкость выбирается таким образом, чтобы подвижная перфорированная решетка 24 впускного клапана 21 была погружена в рабочую жидкость, а нижние сопла 13 были расположены вблизи осадка под слоем декантата. Верхнее сопло 41 располагается выше уровня декантата. Сначала насос запускается в работу в режиме растворения и суспензирования нижними соплами, размывая осадок вокруг себя в радиусе 4-5 метров для создания впадины. При этом режиме запорный клапан 6 на нагнетательном трубопроводе 4 закрыт, а приводом 49 подвижный подшипниковый узел 48 вместе с приводным валом 44 и присоединенным к последнему штуцером 38 моечной головки 39 перемещается вниз до тех пор, пока упор 50 не прижмет шар обратного клапана 36 к его седлу, перекрыв, тем самым, потоки вытесняемой из корпуса 1 рабочей жидкости и в нагнетательный трубопровод 4 и в верхнее сопло 41.

С помощью компьютерной системы управления задаются продолжительности нахождения штока пневмоцилиндра 31 в верхнем и нижнем положениях. При верхнем положении штока и соединенного с ним плунжера воздухораспределитель 28 соединяет корпус 1 через пульсопровод 27 с эжектором 29, а при нижнем - с трубопроводом 30 сжатого воздуха.

При подаче разрежения в корпус 1 шар 22 поднимается над седлом 21 за счет разности гидростатического давления внутри и вне емкости, и рабочая жидкость через подвижную перфорированную решетку 24 поступает в корпус 1. После заполнения корпуса 1 рабочей жидкостью плунжер воздухораспределителя 28 перемещается в нижнее положение пневмоцилиндром 31, и воздухораспределитель 28 соединяет корпус 1 через пульсопровод 27 с трубопроводом 29 сжатого воздуха, при этом происходит вытеснение рабочей жидкости под давлением в нижнюю трубу 2, и далее через отверстия 12 и полую нижнюю часть вала 10 рабочая жидкость через сопла 13 выбрасывается в емкость 34, растворяя и размывая осадок. В процессе размыва осадка приводом 20 производится перемещение зубчатой рейки 19, которая поворачивает находящуюся с ней в зацеплении шестерню 18 и, через шлицевое соединение, приводной вал 15 и соединенный с ним шарнирной муфтой 15 вал 10 с соплами 13 на требуемый угол. Таким образом, нижние сопла обеспечивают размыв осадка в угле 360°.

По мере размыва, с помощью привода 17 подвижный подшипниковый узел 16 вместе с подвешенным на нем приводным валом 15 опускается внутри шлицевого соединения зубчатой шестерни 18, передвигая вниз присоединенный к нему вал 10 с соплами 13 к нижним слоям осадка. Уплотнения 8 и 9 препятствуют значительным протечкам рабочей жидкости в емкость 34, минуя сопла 13.

После того, как плотность раствора (суспензии) достигает предельных значений, допускающих их транспортировку по трубопроводу к месту переработки, насос переключается в режим выдачи раствора (суспензии) из емкости 34.

Для этого приводом 17 подвижный подшипниковый узел 16 и подвешенные на нем приводной вал 15 и вал 10 с заслонкой 11 и соплами 13 переводится в крайнее верхнее положение, при этом заслонка 11 прижимается к коническому седлу 7 и перекрывает допуск рабочей жидкости из корпуса 1 в дополнительную камеру 3. Шар обратного клапана 36 остается поджатым к его седлу упором 50, перекрывая доступ рабочей жидкости в верхнее сопло 41. Запорный клапан 6 на нагнетательном трубопроводе 4 открывается.

Заполнение корпуса 1 рабочей жидкостью и ее вытеснение в режиме выдачи раствора из емкости производятся точно так же, как и в режиме растворения и суспензирования осадка, но вытесняемая из корпуса 1 суспензия по нагнетательному трубопроводу 4 с выпускным шаровым клапаном 5 поступает через открытый запорный клапан 6 в магистральный трубопровод и далее на переработку.

Работа насоса в режиме суспензирования нижними соплами 13 продолжается, чередуясь с работой в режиме выдачи суспензии из емкости-хранилища 34 до создания впадины вокруг насоса и появления осадка над рабочей жидкостью в емкости-хранилище или до достижения дна емкости.

При этих условиях во впадину принимается, при необходимости, рабочая жидкость и насос переключается в режим работы верхним соплом 41.

В этом случае работа насоса осуществляется аналогично работе нижними соплами, только рабочая жидкость вытесняется из корпуса 1 через верхнюю выдачную трубу 35 и обратный клапан 36 в штуцер 38 моечной головки 39 и далее в верхнее сопло 41. При этом запорный клапан 6 закрыт, а заслонка 11 поджата к седлу 7 дополнительной камеры 3 приводом 17, перекрывая поток рабочей жидкости в нагнетательный трубопровод 4 и нижние сопла 13. Вытекающая из верхнего сопла 41 незатопленная струя, дальность действия которой превышает 25 метров, направляется на участки осадка, расположенные выше уровня декантата в емкости, что обеспечивает эффективное растворение и суспензирование осадка по всей площади емкости. Установленные в цилиндрической части верхнего сопла продольные пластины 51 снижают турбулентность потока и способствуют формированию компактной струи, вытекающей без распыления из верхнего сопла 41.

Ориентация верхнего сопла 41 в горизонтальной плоскости осуществляется следующим образом. Приводом 47 зубчатая рейка 46 поворачивает зубчатое колесо 45, установленное на шлицевом соединении приводного вала 44, который находится на подвижном подшипниковом узле 48. Поскольку приводной вал 44 соединен с моечной головкой 39, то последняя поворачивается вместе с верхним соплом 41 на заданный угол. Вместе с моечной головкой поворачивается и шарнирная тяга 42, присоединенная к поворотному корпусу подшипникового узла 43.

Ориентация верхнего сопла 41 в вертикальной плоскости производится следующим образом. Приводом 49 осуществляется вертикальное перемещение подвижного подшипникового узла, подвешенного на нем приводного вала 44, и присоединенной к нему моечной головки 39.

При вертикальном перемещении приводного вала 44 и моечной головки 39 ее штуцер 38 передвигается внутри корпуса обратного клапана 36, а верхнее сопло 41, установленное на оси 40 шарнирной тягой 42 поворачивается в вертикальной плоскости, изменяя свой угол наклона. При сложении движений сопла от приводов 47 и 49 оно может быть направлено в любую точку емкости.

В качестве приводов используются пневмоцилиндры с позиционерами, позволяющие регулировать скорость перемещения их штоков и производить их останов в заданном положении. Управление приводами осуществляется компьютерной системой управления. Электрический сигнал от компьютера поступает на программируемый микроконтроллер, затем на электропневмораспределители, осуществляющие подачу сжатого воздуха на пневмоцилиндры.

Таким образом, вышеизложенные сведения свидетельствуют о том, что при использовании заявленной группы изобретений выполнена следующая совокупность условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, а именно в атомной энергетике, в части технологии переработки и удаления из емкостей радиоактивных отходов;

- для заявленной группы изобретений в том виде, как оно охарактеризовано в независимых пунктах изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств и методов;

- средство, воплощающее заявленную группу изобретений, при его осуществлении способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС | 2007 |

|

RU2339101C1 |

| ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС | 2013 |

|

RU2533656C1 |

| ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС | 2012 |

|

RU2493623C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС | 2004 |

|

RU2275534C2 |

| УСТРОЙСТВО ДЛЯ РАЗМЫВА ОСАДКОВ И ПЕРЕМЕШИВАНИЯ | 2012 |

|

RU2490736C1 |

| УСТРОЙСТВО ДЛЯ РАЗМЫВА ОСАДКА И ДЕЗАКТИВАЦИИ (ВАРИАНТЫ) | 2009 |

|

RU2400848C1 |

| УСТРОЙСТВО ДЛЯ РАЗМЫВА ОСАДКА И ДЕЗАКТИВАЦИИ | 2002 |

|

RU2220466C2 |

| УСТРОЙСТВО ДЛЯ РАЗМЫВА ОСАДКА И ДЕЗАКТИВАЦИИ | 2000 |

|

RU2197028C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ БАССЕЙНА ОТ РАДИОАКТИВНЫХ ДОННЫХ ОТЛОЖЕНИЙ | 2012 |

|

RU2513039C1 |

| ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС (ВАРИАНТЫ) | 2013 |

|

RU2532474C1 |

Изобретение относится к области дезактивации. Сущность изобретения: пульсационный клапанный погружной насос содержит корпус, пульсопровод, впускной шаровой клапан с ограничителем подъема шара, нагнетательный трубопровод с выпускным шаровым клапаном и систему управления. Корпус сообщается с нижними соплами посредством трубы и камеры нижних сопел, внутри которой размещен вал, снабженный заслонкой. Вал соединен через подвижный подшипниковый узел, зубчатую шестерню и зубчатую рейку с приводами поворота и изменения глубины погружения нижних сопел. Нижний торец седла впускного шарового клапана снабжен пазами, и на седле дополнительно установлены пружина с подвижной перфорированной решеткой. Кроме того, в корпусе может быть дополнительно смонтирована верхняя труба для сообщения корпуса через обратный шаровой клапан с моечной головкой, содержащей сопло и штуцер. Упор установлен в нижнем торце штуцера и смонтирован соосно с отверстием в ограничителе подъема шара обратного клапана. Верхней частью моечная головка соединяется посредством приводного вала через подвижный подшипниковый узел, зубчатую шестерню и зубчатую рейку с приводами поворота и изменения угла наклона верхнего сопла. Преимущества изобретения заключаются в надежности и безопасности работы. 2 н. и 6 з.п. ф-лы, 6 ил.

| ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС | 1995 |

|

RU2137947C1 |

| Насос-дозатор | 1983 |

|

SU1137840A1 |

| ПУЛЬСАЦИОННЫЙ КЛАПАННЫЙ ПОГРУЖНОЙ НАСОС | 1995 |

|

RU2097605C1 |

| US 3797968 А, 19.03.1974 | |||

| JP 57057292 А, 06.04.1982. | |||

Авторы

Даты

2005-03-27—Публикация

2002-12-15—Подача