Изобретение относится к области арматуростроения, в частности к регулирующим устройствам трубопроводов пара, воды, других газов и жидкостей.

Известен регулирующий клапан, содержащий корпус с входным, выходным отверстием и седлом, соединенный со штоком запорный орган в виде цилиндра с коническим участком для регулирования проходного сечения потока, привод штока (см. патент России №2064110, F 16 K 1/02, oп. Б.И. №20, 1996 г.). Известен аналогичный игольчатый клапан со сменным седлом и игольчатым, конусно-параболическим органом регулирования (см. Благов Э.Е., Ивницкий Б.Я. Дроссельно-регулирующая арматура ТЭС и АЭС. - М.: Энергоатомиздат, 1990 г., с.54, рис.4.5).

Недостатком устройств является сложность регулировки при больших перепадах давления на клапане в области малых расходов рабочей среды, для этого необходимо поддерживать очень маленькие зазоры между седлом и запорным органом (для срабатывания большей части входного давления среды), что создает трудности в регулировке. При этом в указанном зазоре имеют место высокие скорости потока, что приводит к размыву поверхностей седла и сопрягаемой с ней поверхности запорного органа, в дальнейшем регулировка в области малых расходов становится невозможной, а запорная функция клапана утрачивается. При попадании твердых частиц из потока рабочей среды в вышеуказанные зазоры возможно повреждение поверхностей седла и запорного органа и нарушение работоспособности (потеря запорной функции) клапана. В основе дросселирования использован принцип инерционного сопротивления (потеря давления связана с инерционными силами и ударами струй среды). В регулирующих органах инерционного сопротивления потеря давления пропорциональна квадрату скорости потока (см. там же с.17). При этом уровень шума и эрозионный износ турбулизированного потока среды высок, т.к. увеличивается с ростом скорости среды, в данном случае она достаточна высока. Изменение условной пропускной характеристики требует изменения конструкции клапана.

Известен многоступенчатый клетковый клапан, содержащий корпус с входным, выходным отверстием, седло-втулку (клетку) с радиально перфорированными отверстиями, соединенный со штоком запорный орган в виде перфорированного радиальными отверстиями плунжера, связанного с седлом-втулкой (см. клапаны фирмы Honeywell, Introl в кн. Благов Э.Е., Ивницкий Б.Я. Дроссельно-регулирующая арматура ТЭС и АЭС. - М.: Энергоатомиздат, 1990 г., с.58-61, рис.4.8, 4.10).

Данный клапан имеет преимущество перед описанным выше аналогом, т.к. путем замены втулок (клеток) может быть достигнуто изменение условной пропускной характеристики (более широкий диапазон регулирования).

Недостатками клапана являются: сложность конструкции и изготовления (сотни и тысячи отверстий необходимо проделать в прочном материале втулки и плунжера, часто имеющих эрозионно-износостойкие наплавки); осуществить регулировку в области малых и сверхмалых расходов затруднительно, т.к. невозможно сделать тысячи отверстий малого диаметра, менее 0,5...0,1 мм). Широта диапазона регулирования ограничена и при изменении условной пропускной характеристики необходимо сменить втулку (клетку) и(или) регулирующий орган или сделать их с большими размерами. Таким образом, функциональные возможности клапана ограничены, конструкция и технология изготовления втулки, плунжера сложны. Арматуру клеткового типа не рекомендуется применять на загрязненных твердыми частицами средах из-за попадания последних в зону трения плунжера с втулкой, повышенного износа поверхностей трения и быстрого выхода их из строя (заклинивание плунжера). В основе дросселирования использован также принцип инерционного сопротивления. При этом потеря давления пропорциональна квадрату скорости потока. При этом уровень шума и эрозионный износ турбулентного потока среды увеличивается с увеличением скорости среды.

Задачами изобретения являются расширение функциональных возможностей за счет выполнения уплотняемыми подвижных соединений поршня с отверстием кольца и упрощение технологии изготовления.

Технический результат достигается тем, что в клапане регулирующем, содержащем корпус с входным, выходным, основным отверстиями, соединенный со штоком регулирующий элемент в виде поршня, который имеет возможность перемещения в соосно расположенном с ним основном отверстии корпуса, в торцовую расточку корпуса напротив входного отверстия неподвижно и соосно поршню установлен проницаемый элемент в виде нескольких (минимум одной) осесимметричных шайб с диаметром внутреннего отверстия, равным диаметру основного отверстия, причем шайбы снабжены непроницаемыми кольцевыми тонколистовыми прокладками равного им наружного диаметра, которые расположены с чередованием между шайбами и выполнены из уплотнительного материала, с диаметром отверстий, меньшим, чем диаметр поршня, на величину натяга сопряжения "поршень - отверстие прокладки".

Сущность изобретения заключается в том, что для увеличения гидравлического сопротивления сопряжение системы "поршень-отверстие кольца" выполнено с уплотнительными элементами, что снижает жесткие требования по точности изготовления деталей сопряжении.

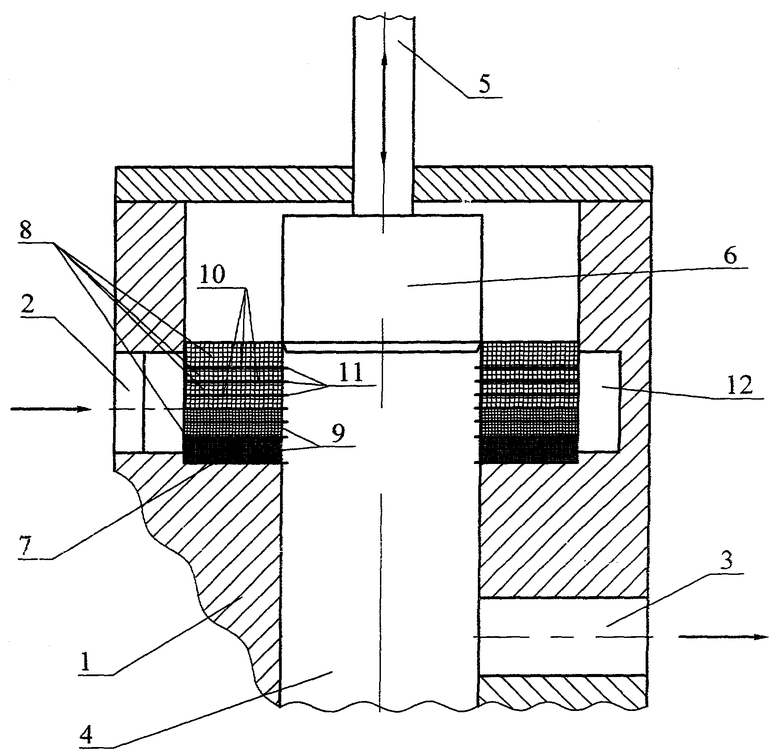

На чертеже представлен клапан в рабочем положении.

Клапан регулирующий содержит корпус 1 с входным 2, выходным 3, основным 4 отверстиями. Со штоком 5 соединен регулирующий элемент в виде непроницаемого поршня 6. В торцовую расточку 7 корпуса 1 напротив входного отверстия 2 неподвижно и соосно поршню 6 установлен проницаемый элемент в виде виде нескольких (минимум одной) осесимметричных шайб 8 с диаметром внутреннего отверстия 9, равным диаметру основного отверстия 4. Шайбы 8 снабжены непроницаемыми кольцевыми тонколистовыми прокладками 10 равного им наружного диаметра, которые расположены с чередованием между шайбами 8 и выполнены из уплотнительного материала, с диаметром отверстий 11, меньшим, чем диаметр поршня 6, на величину натяга сопряжения "поршень 6 - отверстие 11 прокладки 8". Шайбы 8 могут выполняться с различной пористостью, средним размером пор и гидравлическим сопротивлением, а пористость и средний размер пор уменьшают в осевом направлении к торцовой расточке 7 корпуса 1. Шайбы 8 и тонколистовые прокладки 10 могут быть выполнены из эластичного, упругого материала, например "металлорезины".

Шайбы могут быть выполнены из эластичного материала, например открытоячеистого пенополиуретана марки ППУ100, ППУ150; из материала с упругими свойствами, например металлорезины, а также может быть использован: коррозионностойкий материал, например нержавеющая сталь; износостойкий материал, например минералокерамика, металлокерамика; антифрикционный материал (с низким коэффициентом трения и износа), например медесодержащие сплавы (латунь, бронза); эрозионностойкий материал (в среде пара, газа, агрессивных сред), например стеллит, керамика.

Клапан работает следующим образом.

Рабочая среда поступает через входное отверстие 2 к шайбам 8, дросселируется, проходя через сеть многочисленных каналов порового пространства, при этом срабатывается часть входного рабочего давления. Чем ниже опущен поршень 6 в отверстие 9 шайб 8, тем меньшая высота их участвует в процессе дросселирования потока, сопротивление прохождению рабочей среды возрастает, перепад на клапане при одинаковом расходе возрастает. Шайбы 8 позволяют задавать любую характеристику клапану и сократить его размеры, например пористость, средний размер пор уменьшают в осевом направлении к торцовой расточке 7 корпуса 1. Это обеспечивает малые скорости потока в момент открытия и закрытия клапана, уменьшает эрозионный размыв поршня 6 и отверстия 4 корпуса 1. Применение непроницаемых кольцевых тонколистовых прокладок 10 позволяет разделить поток среды на слои и направить его в направлении, перпендикулярном оси поршня 6 (отверстия 4). При вхождении струй дросселированного потока в отверстия 9 шайб 8 происходит гидродинамическое гашение их скоростей, так как их векторы направлены к оси поршня 6, и они ударяются друг о друга на оси. Это приводит к дополнительному срабатыванию давления среды, что еще более повышает эффективность работы клапана. В моменты открытия и закрытия клапана обеспечивается небольшой расход (применена шайба 8 с большим сопротивлением потоку), малый эрозионный износ подвижных деталей. Устремленные к оси поршня 6 потоки рабочей среды от каждой шайбы 8 создают "завесы", которые гидродинамическим способом гасят скорость потока среды, который формируется на выходе из отверстий вышестоящих (ближе к поршню 6) шайб 16. Когда поршень 6, который выполнен из непроницаемого материала, полностью войдет в основное отверстие 4 корпуса 1, процесс дросселирования прекратится и клапан считается закрытым. Непроницаемые кольцевые прокладки 10 выполнены с диаметром отверстия 11, меньшим, чем диаметр поршня 6, на величину натяга сопряжения "отверстие 11 - поршень 6".

В данной конструкции клапана нет необходимости в очень точном изготовлении сопряжений " поршень - отверстие шайбы" с минимальными зазорами и погрешностями форм. Уплотнение вышеуказанного сопряжения осуществляется путем придания непроницаемым прокладкам уплотнительной функции. Это позволяет применять более высокие перепады давления среды на клапане (обеспечить срабатывание больших значений давления среды) за счет применения низкопористых проницаемых материалов. Одновременно упрощается технология изготовления клапана.

Основная особенность клапана - применение принципа вязкостного трения и гидродинамического гашения скорости потока, при которых сводятся к минимуму износ элементов клапана, в первом случае из-за низких скоростей потока (ламиниризация) и во втором случае из-за удаления от поверхности отверстия шайб процесса столкновения и турбулизации струй, которые выходят из шайб с прокладками. Клапан обладает чрезвычайно низким уровнем шума и может быть использован на кораблях, устройствах с регламентированным низким уровнем шума. Клапан стабилизирует поток среды на выходе за счет интенсивного дробления потока. Клапан обладает расширенными функциональными возможностями за счет обеспечения значительных перепадов рабочего давления потока на нем и высоких температур эксплуатации за счет применения упругих проницаемых проволочных материалов типа "металлорезина".

Технология изготовления клапана не сложна, т.к. нет необходимости в прецизионном изготовлении деталей сопряжения поршня с основным отверстием корпуса и кольца. Проницаемые элементы дросселирования одновременно являются и фильтрующими элементами (особенно крупных частиц) при небольших уровнях загрязнения рабочей среды.

Данный регулирующий клапан может быть использован в системах гидравлики, пневматики, в энергетике, медицине.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2003 |

|

RU2253784C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2004 |

|

RU2277196C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2006 |

|

RU2327920C1 |

| ЗАТВОР | 2004 |

|

RU2283448C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ШИБЕРНЫЙ (ВАРИАНТЫ) | 2009 |

|

RU2416753C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2003 |

|

RU2249742C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2004 |

|

RU2285176C2 |

| УЗЕЛ УПЛОТНЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2004 |

|

RU2273781C2 |

| СЕДЛО ШАРОВОГО КЛАПАНА | 2004 |

|

RU2273780C2 |

| ЗАТВОР | 2009 |

|

RU2427749C2 |

Клапан предназначен для использования в арматуростроении. Клапан содержит корпус с входным, выходным и основным отверстиями, соединенный со штоком регулирующий элемент в виде поршня, перемещающийся в соосном с ним основном отверстии. В торцовой расточке корпуса соосно поршню установлен проницаемый элемент в виде кольца из нескольких шайб с диаметром внутреннего отверстия, равным диаметру основного отверстия, причем шайбы снабжены непроницаемыми кольцевыми прокладками равного им наружного диаметра, расположенными с чередованием между шайбами и выполненными из уплотнительного материала с диаметром отверстий, меньшим, чем диаметр поршня, на величину натяга сопряжения “поршень - отверстие прокладки”. Причем шайбы выполнены с различной пористостью, средним размером пор и гидравлическим сопротивлением, а пористость и средний размер пор уменьшаются в осевом направлении к торцовой расточке корпуса. Шайбы выполнены из эластичного или упругого материала, например “металлорезины”. Изобретение обеспечивает расширение функциональных возможностей и упрощение технологии изготовления. 2 з.п. ф-лы, 1 ил.

| RU 2064110 С1, 20.07.1996 | |||

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН ИЗ ПЛАСТМАССЫ ДЛЯ РЕЗЕРВУАРОВ | 1998 |

|

RU2150418C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 1994 |

|

RU2065112C1 |

| САМОЗАПИРАЮЩИЙСЯ ЖИДКОСТНОЙ/ГАЗОВЫЙ РЕГУЛИРУЮЩИЙ КЛАПАН | 1996 |

|

RU2112902C1 |

Авторы

Даты

2005-04-10—Публикация

2003-02-26—Подача