Изобретение относится к области машиностроения, к пневмогидравлическим системам, в частности к тарельчатым клапанам, и может быть использовано в плунжерных насосах высокого и сверхвысокою давления силового агрегата гидрорезного комплекса, применяемого для водоструйной резки или очистки любых поверхностей и емкостей из различных материалов.

Известен обратный клапан, который предназначен для работы в пневмогидросистемах. Клапан состоит из корпуса с седлом, закрепленной в корпусе втулки (направляющей) с осевым каналом, тарельчатого запорного элемента, перекрывающего осевой канал седла, и уплотнительного элемента, размещенного между поверхностями уплотняемых деталей.

Во втулке (направляющей) установлена дополнительная втулка, которая поджата к ней пружиной. Запорный элемент поджат к седлу дополнительной пружиной через толкатель в виде шарика. Между торцовой поверхностью тарели и торцовой поверхностью дополнительной втулки со стороны подачи жидкости образован зазор, на величину которого увеличивается ход тарели, а следовательно, увеличивается и пропускная способность клапана (Авторское свидетельство СССР №1571341, кл. F 16 К 15/02, 1987 г.).

Известный клапан при работе в пневмогидросистемах высокого и сверхвысокого давления будет иметь низкую надежность из-за большой инерционной массы, большого количества трущихся поверхностей (из-за наличия пружин) и быстрого износа уплотнительного элемента тарели при давлениях (до 250 МПа) и частоте хода запорного элемента 7,5 с-1, поэтому использование его в системах, работающих с жидкостями и газами под высоким и сверхвысоким давлениями, весьма проблематично.

Известен обратный клапан, который используется при работе с газообразными и жидкими средами, находящимися под высоким давлением. Клапан содержит корпус с седлом, закрепленную в корпусе втулку (крышку) с осевым каналом, переходящим в полость, в которой установлен запорный элемент, перекрывающий осевой канал седла, уплотнительный узел, размещенный между поверхностями уплотняемых деталей, состоящий из клинообразного уплотнительного элемента. Корпус и втулка (крышка) соединены гайкой, имеющей наружную и внутреннюю резьбы и воздействующей на клиновой уплотнительный элемент. Запорный элемент выполнен в виде подпружиненного золотника с хвостовиком, направляющей для которого являются стенки осевого канала седла. Уплотнительный элемент имеет трапецеидальное сечение, вершина которого опирается на конусные поверхности корпуса и втулки и направлена навстречу направлению рабочего давления (Авторское свидетельство СССР №403913, кл. F 16 К 15/02, 1963 г.).

Данный клапан обеспечивает герметичность соединения при работе с жидкими и газообразными средами, находящимися под высоким давлением и многократную сборку и разборку.

Однако использование этого клапана в насосах высокого и сверхвысокого давления из-за его больших габаритов приведет к увеличению габаритов насоса и всего силового агрегата пневмогидросистемы, а из-за того, что запорный элемент обладает достаточно большой инерционной массой, при высокой частоте его перемещения (7,5 с-1) и сверхвысоком давлении (до 250 МПа) рабочей среды происходит разрушение его торцовой поверхности, что отрицательно влияет на надежность клапана. Кроме того, наличие пружины увеличивает количество трущихся поверхностей, что также снижает надежность его работы.

При сборке, а тем более многократной очень сложно достигнуть снижения усилия и обеспечения герметичности при одновременном обжатии уплотнительным элементом двух конических поверхностей разных деталей с помощью гайки, имеющей внутреннюю и наружную резьбы.

В основу изобретения положена задача разработать клапан для плунжерного насоса сверхвысокого давления, который благодаря усовершенствованию конструкции обеспечит надежную работу на сверхвысоких давлениях при простом конструктивном выполнении и малых габаритах.

Сущность изобретения заключается в том, что обратный клапан плунжерного насоса содержит корпус с седлом, закрепленную в корпусе втулку с осевым каналом, переходящим в полость, в которой установлен запорный элемент, перекрывающий осевой канал седла, уплотнительный узел, размещенный между поверхностями уплотняемых деталей, состоящий из клинообразного уплотнительного элемента. Особенностью заявляемого изобретения является то, что во втулке выполнены каналы, оси которых расположены на окружности, диаметр которой равен диаметру запорного элемента, выполненного в виде таблетки и размещенного в цилиндрической полости втулки, диаметр которой равен диаметру таблетки, при этом каналы втулки сообщаются с цилиндрической полостью, которая соединяется через эти каналы и осевой канал втулки с конической полостью корпуса, а уплотнительный узел размещен в клинообразной полости, образованной между корпусом, седлом и втулкой, и снабжен кольцом из упругого материала, контактирующим с тупым торцом клинообразного уплотнительного элемента, вершина клина которого направлена в сторону воздействия рабочего давления.

Кроме того, для технологичности и удобства сборки клинообразная полость образована клинообразной кольцевой проточкой, выполненной в седле, торцовой поверхностью втулки и внутренней поверхностью корпуса, к которой обращена вершина клина уплотнительного элемента, а торец седла снабжен буртиком, контактирующим с кольцом из упругого материала.

Технический результат, который обуславливает решение поставленной задачи, заключается в том, что при таком конструктивном выполнении клапана стало возможным уменьшить количество трущихся поверхностей, исключить из конструкции такие детали, как гайка и пружина, что обеспечило за счет уменьшения турбулентности и гидродинамического сопротивления потоку рабочей среды более надежную работу клапана на сверхвысоких давлениях и привело к уменьшению его габаритов.

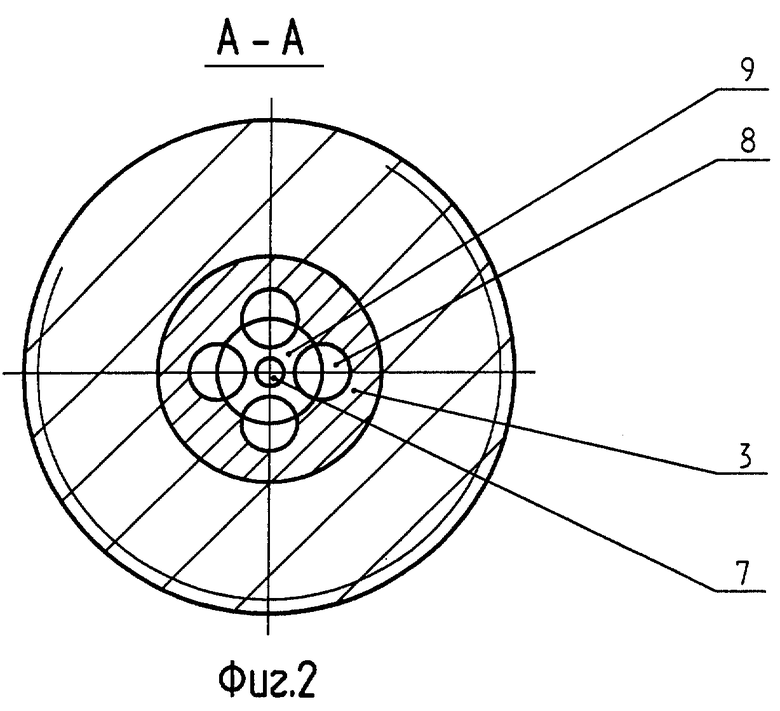

На фиг.1 изображен предлагаемый клапан, продольный разрез;

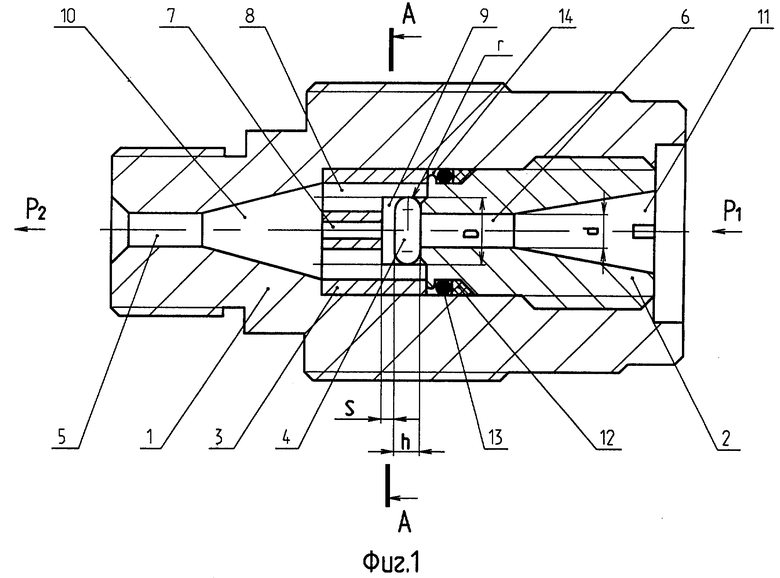

На фиг.2 изображены каналы, выполненные во втулке - вид А-А на фиг.1.

Обратный клапан плунжерного насоса содержит корпус 1 с закрепленным в нем на резьбе седлом 2, втулку 3, расположенную в корпусе 1 и поджатую торцом с буртиком седла 2 к уступу корпуса 1, запорный элемент 4. В корпусе 1, седле 2 и во втулке 3 выполнены центральные осевые каналы 5, 6, 7 соответственно. Для увеличения пропускной способности и снижения сопротивления потоку рабочей среды во втулке 3 выполнены параллельные центральной оси каналы 8, оси которых расположены на диаметре, равном диаметру D запорного элемента 4. Каналы 8 сообщаются с цилиндрической полостью 9, которая соединяется с каналом 7. В полости 9 втулки 3, которая является направляющей размещен запорный элемент 4, перекрывающий осевой канал 6 седла 2. Контактируемые поверхности запорного элемента 4 и седла 2 выполнены полированными для обеспечения герметичности контакта. Запорный элемент 4 имеет форму таблетки со скругленной боковой поверхностью для исключения его заклинивания при перемещении в полости 9 и для уменьшения режима турбулентности потока рабочей среды. Радиус скругления r боковой поверхности таблетки 4 равен половине ее высоты h. Для открытия канала 6 таблетка 4 перемещается на ход S=1/2h, диаметр d канала 6 равен половине диаметра D таблетки 4. Ход S выбирается для исключения залегания таблетки 4 под углом к центральной оси относительно седла 2 и обеспечения прохода в каналы 8 и 5 необходимого количества жидкости. Осевые каналы 5 и 6 имеют конические части, образующие полости 10 и 11 соответственно, для плавного входа и выхода рабочей среды, что снижает гидродинамическое сопротивление и приводит к увеличению КПД клапана. Для обеспечения герметичности при работе клапана в условиях высоких и сверхвысоких давлений уплотнение седла 2 осуществляется уплотнительным элементом 12 из полимерного материала, например капролона, и резиновым кольцом 13, установленными в клинообразной кольцевой проточке 14. Вершина проточки 14 обращена к внутренней поверхности корпуса 1, что позволяет обеспечить герметизацию седла 2 и корпуса 1 за счет клиновой части уплотнительного элемента 12 при воздействии рабочего давления.

Для технологичности и удобства сборки клинообразная полость образована клинообразной кольцевой проточкой 14, выполненной в седле, торцовой поверхностью втулки 3 и внутренней поверхностью корпуса 1, к которой обращена вершина клина уплотнительного элемента 12, а седло 2 снабжено буртиком, контактирующим с кольцом 13 и удерживающим его при сборке.

Клапан работает следующим образом.

Плунжером насоса при такте нагнетания в полости 11 и канале 6 создается избыточное давление ΔРн рабочей среды, например жидкости, относительно рабочего давления Р2. ΔРн=P1-P2, где P1 - давление жидкости, подаваемой в клапан. Избыточное давление необходимо для отрыва таблетки 4 от седла 2. Клапан открывается при перемещении таблетки 4 на ход S во втулке 3 до упора, перекрывая канал 7 и образуя щель в полости 9 со стороны седла 2. Жидкость с большой скоростью через образовавшуюся щель и каналы 8 нагнетается в коническую полость 10, где поддерживается заданное рабочее давление Р2=100-250 МПа, и поступает к рабочему органу. За счет воздействия рабочего давления Р2 происходит самоуплотнение элемента 12 через кольцо 13.

При такте всасывания давление в полости 11 и канале 6 падает на величину ΔPв=P2-P1 и таблетка 4 под действием гидродинамической силы садится на седло 2, перекрывая канал 6, клапан закрывается.

Клапан, воплощающий заявленное изобретение при его осуществлении за счет усовершенствования конструкции, способен обеспечить надежную работу при давлении рабочей среды до 250 МПа путем уменьшения турбулентности и гидродинамического сопротивления потоку рабочей среды, в результате чего возрастает ресурс работы клапана ≈ в 10 раз. Клапан имеет габариты: диаметр Dmin=22 мм, длина Lmin=35 мм, а благодаря простоте и универсальности может использоваться и как нагнетательный, и как всасывающий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛУНЖЕРНЫЙ НАСОС СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2247262C2 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| КЛАПАН СКВАЖИННОГО ПЛУНЖЕРНОГО НАСОСА | 2003 |

|

RU2252355C2 |

| ЗАПРАВОЧНОЕ УСТРОЙСТВО | 2005 |

|

RU2322623C2 |

| ПЛУНЖЕРНЫЙ НАСОС СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2364752C1 |

| КЛАПАН УНИВЕРСАЛЬНЫЙ | 2013 |

|

RU2528474C1 |

| ПЛУНЖЕРНЫЙ НАСОС СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2030637C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАПАН | 1991 |

|

RU2043560C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2571240C1 |

| ПЛУНЖЕРНЫЙ НАСОС СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2150026C1 |

Обратный клапан плунжерного насоса предназначен для использования в плунжерных насосах высокого и сверхвысокого давления силового агрегата гидрорезного комплекса. Клапан содержит корпус с седлом и закрепленную в корпусе втулку. В последней выполнены каналы. Оси последних расположены на окружности с диаметром, равным диаметру запорного элемента. Последний выполнен в виде таблетки и размещен в цилиндрической полости втулки. Цилиндрическая полость имеет диаметр, равный диаметру таблетки. Каналы втулки сообщаются с цилиндрической полостью. Последняя соединяется через эти каналы и осевой канал втулки с конической полостью корпуса. Уплотнительный узел размещен в клинообразной полости. Последняя образована между корпусом, седлом и втулкой. Уплотнительный узел снабжен кольцом из упругого материала. Кольцо контактирует с тупым торцом клинообразного уплотнительного элемента. Клинообразная полость образована выполненной в седле клинообразной кольцевой проточкой, торцовой поверхностью втулки и внутренней поверхностью корпуса. Обеспечивается надежная работа на сверхвысоких давлениях при простом конструктивном выполнении и малых габаритах. 1 з. п. ф., 2 ил.

| ОБРАТНЫЙ КЛАПАН | 0 |

|

SU403913A1 |

| Приспособление для заправки холстов в плющильные валы трепальной машины | 1928 |

|

SU11582A1 |

| US 3999898 A, 28.12.1976 | |||

| DE 10045122 А, 10.05.2001. | |||

Авторы

Даты

2005-04-20—Публикация

2003-06-30—Подача