Изобретение относится к машиностроению и может быть использовано для защиты от несанкционированного выброса рабочей жидкости из гидравлических систем строительно-дорожных, сельскохозяйственных, мелиоративных, лесотехнических, промышленных машин и оборудования с гидроприводом рабочих органов.

Известна система защиты гидропривода, включающая насос, соединенный напорной линией с гидродвигателем через распределитель и запорное устройство, установленное в напорной линии и подключенное своей входной полостью к выходу насоса. Запорное устройство включает корпус с размещенным в нем подпружиненным плунжером, с выполненным со стороны входной полости осевым каналом, сообщенным отверстием через пружинную полость с установленным в ней упорным стержнем, с выходной полостью, подключенной к входу распределителя, а в плунжере выполнены радиальные отверстия, сообщающие осевой канал с линией слива [Патент №1813937 F15B 20/00 - аналог].

Недостаток системы защиты гидропривода обусловлен тем, что при срабатывании запорного устройства возникает гидравлический удар, который приводит к ударной нагрузке на седло клапана, при этом давление во впускной полости падает и пружины плунжера и клапана не фиксируют закрытое положении клапана, что вызывает колебательный процесс плунжера и дросселирование жидкости через осевой канал. Это снижает эффективность перекрытия осевого канала упорным стержнем, увеличивает время срабатывания устройства и, как следствие, количество несанкционированного выброса рабочей жидкости в атмосферу.

Известно устройство защиты гидравлической системы, которое содержит гидромеханический узел, прочную на разрыв защитную оболочку, напорную гидролинию высокого давления, расположенную между гидронасосом и распределителем. Гидромеханический узел содержит подпружиненный плунжер с осевым и радиальным отверстиями и подпружиненный подвижный клапан со штоком [ПМ RU №125279 F15B 20/00 Устройство защиты гидросистемы - аналог].

Недостаток устройства защиты гидравлической системы обусловлен тем, что при срабатывании механического узла устройства, основанного на принципе перепада давления в напорной и сливной гидролинии при разрушении напорной гидролинии высокого давления, возникает гидравлический удар, который приводит к ударным нагрузкам и повышенному износу седла выходного отверстия плунжера и клапана защитного устройства, вызывает колебательный процесс плунжера, приводит к нарушению его равновесия, неполному закрытию клапана и дросселированием рабочей жидкости в поврежденную гидролинию, а дополнительное увеличение усилия сжатия упругого элемента клапана двумя цилиндрическими пружинами вместо одной снижает быстродействие запорного устройства, способствует снижению эффективности перекрытия осевого канала плунжера клапаном, увеличивает время срабатывания устройства и, как следствие, количество несанкционированного выброса рабочей жидкости в атмосферу.

Наиболее близким по технической сущности и достигаемому техническому результату является система защиты, гидропривода, включающая гидробак, насос, соединенный напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной и глухой полостями, входным, выходным и сливным штуцерами с каналами, установленное в напорной линии и подключенное своей входной полостью к выходу насоса, а выходной - к распределителю, с размещенным во входной полости подпружиненным плунжером с радиальными отверстиями, с выполненным со стороны входной полости осевым каналом, сообщенным с выходной полостью, в которой установлен подпружиненный подвижный клапан со штоком, при этом шток клапана, напорной линией, свободно перемещается в упоре [ПМ №15763 Российской Федерации. Система защиты гидропривода - прототип].

Недостатком данной системы защиты гидропривода является низкая эффективность работы его запорного устройства. Это обусловлено тем, что в момент срабатывания запорного устройства во входной полости возникает гидравлический удар, который приводит к деформации седла и клапана защитного устройства, а колебательный процесс плунжера приводит к нарушению его равновесия и, как следствие, к увеличению времени перекрытия канала выходного штуцера, снижению быстродействия запорного устройства, увеличению количества несанкционированного выброса рабочей жидкости в окружающую среду, снижает экологическую безопасность использования гидропривода машин. Кроме того, ударные нагрузки вызывают жесткую работу клапана запорного устройства и износ его рабочей поверхности, что снижает эксплуатационную надежность устройства и в целом эффективность системы защиты гидропривода.

Общий недостаток анализируемых гидравлических систем заключается в том, что при срабатывании защитного устройства возникает гидравлический удар и колебательный процесс плунжера, которые приводят к износу рабочей поверхности седла и клапана, снижение чувствительности, времени перекрытия напорной магистрали (быстродействия), повышение количества несанкционированного выброса рабочей жидкости в окружающую среду.

Технический результат предлагаемого изобретения - повышение эффективности системы защиты гидропривода от несанкционированного выброса рабочей жидкости из гидравлической системы, снижение энергии гидравлического удара в напорной гидролинии, гашение колебательного процесса подпружиненного плунжера с входной полостью при срабатывании запорного устройства гидравлической системы, повышение быстродействия запорного устройства системы защиты гидропривода, его эксплуатационной надежности и экологической безопасности использования гидропривода машин.

Заявляемое изобретение направлено на решение технической задачи - повышение надежности и эффективности работы системы защиты гидропривода путем снижения энергии гидравлического удара и снижения колебательного процесса подпружиненного плунжера с входной полостью при срабатывании запорного устройства.

Техническая задача решается тем, что система защиты гидропривода, содержащая гидробак, насос, соединенный напорной гидролинией с гидродвигателем через распределитель, линию слива в гидробак и запорное устройство, установленное в напорной гидролинии, содержащее корпус с выходной полостью, соединенной с распределителем, входной, выходной и сливной штуцеры с каналами, подпружиненный плунжер с входной полостью, соединенной с насосом, с осевым каналом, сообщенным с выходной полостью, и радиальными отверстиями, подпружиненный плунжерный клапан, размещенный в выходной полости и выполненный с возможностью перекрытия осевого канала подпружиненного плунжера, и упор, при этом подвижный шток клапана установлен с возможностью свободного перемещения в упоре. Запорное устройство системы защиты гидропривода снабжено крышкой, образующей совместно с упором герметичную камеру для поглощения энергии ударной волны при гидравлическом ударе, при этом упор и крышка выполнены в виде полусферических поверхностей с эластичными мембранами, между которыми установлено кольцо с нагнетательным ниппелем для заполнения камеры газом, причем одна эластичная мембрана неподвижно соединена со штоком подпружиненного плунжерного клапана, а другая - с предохранительными пластинами, расположенными с двух ее сторон, при этом на наружной поверхности подпружиненного плунжера выполнена кольцевая проточка, соединенная с упомянутыми радиальными отверстиями.

Сущность изобретения заключается в том, что использование в системе защиты гидропривода герметичной камеры способствует поглощению части энергии ударной волны при деформации упругого элемента, в качестве которого используется газовая среда, например воздух или инертный газ, обладающая более высокой сжимаемостью, чем рабочая жидкость гидравлической системы, что позволяет снизить ударные нагрузки на седло выходного отверстия подпружиненного плунжера с входной полостью и клапана и уменьшить износ их контактной поверхности, тем самым повышая надежность, эксплуатационные свойства и эффективность защиты гидропривода. Кроме того, снижается колебательный процесс подпружиненного плунжера с входной полостью и обеспечивается быстродействие перекрытия поврежденной гидролинии.

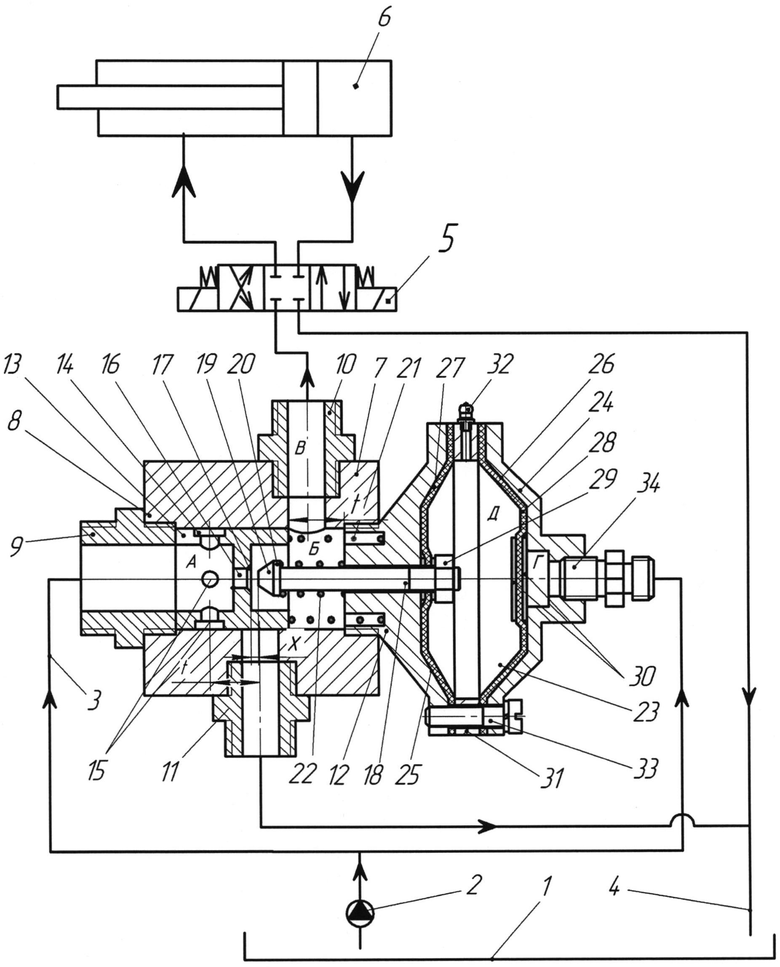

Заявляемое изобретение поясняется графическим материалом - на фиг. схематично представлен общий вид устройства.

Система защиты гидропривода включает в себя гидробак 1, насос 2, напорную гидролинию 3, линию слива 4 в гидробак, распределитель 5, гидродвигатель 6, запорное устройство 7.

Запорное устройство 7 включает в себя корпус 8, снабженный входным 9, выходным 10, сливным 11 штуцерами с каналами, и упором 12. Внутри корпуса 8 запорного устройства размещен подпружиненный плунжер 13 с входной полостью А, по наружной поверхности которого выполнена кольцевая проточка 14 на расстоянии от оси сливного штуцера 11, равном полному ходу t подпружиненного плунжера с входной полостью 13 и радиальные отверстия 15 на расстоянии от вертикальной оси сливного штуцера 11, равном также полному ходу t подпружиненного плунжера с входной полостью. Подпружиненный плунжер с входной полостью 13 размещается в корпусе 8 на расстоянии его полного хода t от упора 12 с образованием выходной полости Б, сообщающейся с каналом В выходного штуцера 10. Входная полость А сообщается с выходной полостью Б корпуса 8 посредством осевого канала 16, имеющего коническое седло 17, которое перекрывается клапаном 18 с возможностью свободного перемещения в сквозном отверстии упора 12. Клапан 18 снабжен конусом 19 и буртиком 20, который является упором пружины 22. Подпружиненный плунжер с входной полостью и клапан 18 снабжены упругими элементами 21 и 22 соответственно.

Наружная поверхность упора 12 и внутренняя поверхность крышки 24 выполнены в виде полусфер 25 и 26 с образованием между ними герметичной камеры 23 с полостью Д, предназначенной для поглощения энергии ударной волны при гидравлическом ударе и при срабатывании клапана 18. Полусферы 25 и 26 снабжены мембранами 27 и 28, выполненными из эластичного материала, например резины. Мембрана 27 неподвижно соединена с клапаном 18 резьбовым соединением 29, а мембрана 28, для предотвращения ее от повреждения о кромку полости Г, защищена с двух ее сторон пластинами 30 из прочного материала, диаметр которых превышает диаметра полости Г, и одновременно служит упором для клапана 18.

Между упором 12 и крышкой 24 установлено кольцо 31, предназначенное для установки нагнетательного ниппеля 32. Элементы камеры 12, 24, 27, 28 и 31 соединены между собой винтами 33. Кроме того, крышка 24 снабжена штуцером 34 для заполнения полости Г рабочей жидкостью.

Система защиты гидропривода работает следующим образом.

В рабочем состоянии системы защиты давление рабочей жидкости в полостях А, Б и Г при неработающем гидродприводе одинаковое и равно номинальному. При этом подпружиненный плунжер с входной полостью 13 подпирается пружиной 21 и находится в крайнем левом положении. Клапан 18 находится в равновесном состоянии под действием пружины 22, упирающейся в упор 12, и силы давления, создаваемой в глухой полости Г и полости Д на клапан 18 выходной полости Б так, что полости А и Б сообщаются через осевой канал 16 подпружиненного плунжера с входной полостью 13.

При включении распределителем 5 гидропривода 6 рабочая жидкость через открытый канал 16 из входной полости А поступает в выходную полость Б и через канал В выходного штуцера 10 питает под рабочим давлением гидропривод. Поток жидкости при этом создает незначительный перепад давления между полостями А и Б. Подпор от такого перепада на подпружиненный плунжер с входной полостью 13 компенсируется пружинами 21 и усилием от давления в камерах Д и Г на клапан 18 выходной полости.

При разрыве рукавов питания гидропривода давление в выходной полости Б мгновенно падает и из-за перепада давления рабочей жидкости в полостях А и Б подпружиненный плунжер с входной полостью 13, преодолевая сопротивление пружины 21, движется вправо и встречается с клапаном 18, закрывая проходное сечение х. Резкий перепад давления в полостях А и Б сопровождается гидравлическим ударом, энергия ударной волны которого приводит к ударным нагрузкам на конус 19 клапана 18 и седло 17 канала 16 подпружиненного плунжера с входной полостью 13 и к колебательному процессу подпружиненного плунжера с входной полостью и клапана, их взаимным повторяющимся ударным нагрузкам в период затухания ударной волны.

Негативный процесс гидравлического удара нейтрализуется герметичной камерой 23, расположенной между клапаном 18 и гидравлическим подпором со стороны гидролинии 3 высокого давления полости Г. Полость Д герметичной камеры 23, за счет высокой сжимаемости газа, поглощает энергию ударной волны гидравлического удара и сглаживает динамическое воздействие на контактную поверхность седла 17 отверстия 16 подпружиненного плунжера с входной полостью 13 и конусную поверхностью 19 клапана 18. Контактный поясок, образованный поверхностью 17 и 19 уменьшает удельное давление при закрытии клапана и способствует также снижению ударной нагрузки и соответственно износу клапана.

Таким образом, предлагаемое изобретение в сравнении с прототипом, повышает эффективность системы защиты гидропривода от несанкционированного выброса рабочей жидкости из гидросистемы, существенно повышает быстродействие его запорного устройства, эксплуатационную надежность и экологическую безопасность использования гидропривода рабочих органов машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2634996C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2579531C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2556835C1 |

| Система защиты гидропривода | 2019 |

|

RU2715455C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2700487C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2549754C1 |

| Система защиты гидропривода | 2020 |

|

RU2739221C1 |

| Система защиты гидропривода | 2017 |

|

RU2642719C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2015 |

|

RU2583195C1 |

Изобретение относится к машиностроению. Система защиты гидропривода содержит гидробак (1), насос (2), запорное устройство (7), установленное в напорной гидролинии (3), и крышку (24). Запорное устройство содержит корпус с выходной полостью, входной, выходной и сливной штуцеры, подпружиненный плунжер (13) и упор (12). Входная полость подпружиненного плунжера соединена с насосом, его осевой канал сообщен с выходной полостью, а радиальные отверстия и кольцевая проточка на его наружной поверхности соединены. Упор и крышка, выполненные в виде полусферических поверхностей, содержат эластичные мембраны (27, 28) и образуют герметичную камеру (23) для поглощения энергии ударной волны при гидравлическом ударе. Одна мембрана неподвижно соединена со штоком подпружиненного плунжерного клапана, а другая - с предохранительными пластинами, расположенными с двух ее сторон. Между мембранами установлено кольцо с нагнетательным ниппелем для заполнения камеры газом. Обеспечивается повышение надежности и быстродействия систем защиты гидропривода. 1 ил.

Система защиты гидропривода, содержащая гидробак, насос, соединенный напорной гидролинией с гидродвигателем через распределитель, линию слива в гидробак и запорное устройство, установленное в напорной гидролинии, содержащее корпус с выходной полостью, соединенной с распределителем, входной, выходной и сливной штуцеры с каналами, подпружиненный плунжер с входной полостью, соединенной с насосом, с осевым каналом, сообщенным с выходной полостью, и радиальными отверстиями, подпружиненный плунжерный клапан, размещенный в выходной полости и выполненный с возможностью перекрытия осевого канала подпружиненного плунжера, и упор, при этом подвижный шток клапана установлен с возможностью свободного перемещения в упоре, отличающаяся тем, что она снабжена крышкой, образующей совместно с упором герметичную камеру для поглощения энергии ударной волны при гидравлическом ударе, при этом упор и крышка выполнены в виде полусферических поверхностей с эластичными мембранами, между которыми установлено кольцо с нагнетательным ниппелем для заполнения камеры газом, причем одна эластичная мембрана неподвижно соединена со штоком подпружиненного плунжерного клапана, а другая - с предохранительными пластинами, расположенными с двух ее сторон, при этом на наружной поверхности подпружиненного плунжера выполнена кольцевая проточка, соединенная с упомянутыми радиальными отверстиями.

| Электрическое стыковое соединение для рельсов электрических железных дорог | 1928 |

|

SU15763A1 |

| Система защиты гидропривода | 1991 |

|

SU1813937A1 |

| Скоростной преобразователь рефлексного кода в простой или простого в рефлексный | 1959 |

|

SU125279A1 |

| GB 1582934 A, 14.01.1981. | |||

Авторы

Даты

2015-12-20—Публикация

2014-05-26—Подача