Изобретение относится к системам регулирования, в частности к обратным клапанам, широко применяющимся в машиностроении и авиастроении, конкретно в гидроприводах систем управления летательными аппаратами.

Известен обратный клапан блочной конструкции, где в качестве запорного органа используется плоский тарельчатый затвор с хвостовиком со стороны выходного патрубка. Хвостовик снабжен кольцевым поршнем, внутри хвостовика с целью повышения быстродействия расположено сопло Вентури, а замкнутая полость образована со стороны выходного патрубка внутренней поверхностью корпуса и кольцевым поршнем (см. а.с.№ 976184, кл. F 16 K 15/02, опубл. 23.11.82 г.).

Известная конструкция отличается сложностью и нетехнологичностью из-за необходимости обеспечения высокой точности размеров и взаимного расположения взаимодействующих между собой деталей, так как корпус выполнен сложным, состоящим из двух составных частей с направляющими элементами, соединенных крепежными деталями. Запорный орган выполнен также составным, состоящим из запорной части и хвостовика со сложным в изготовлении соплом Вентури.

Другим недостатком известного обратного клапана является то, что в качестве уплотнительного элемента запорного органа применено кольцо прямоугольного сечения из эластичного материала (резины), которое, как показывает практика, отличается низкой надежностью и недолговечностью при применении, например, в агрегатах и аппаратуре, работающих при высоких давлениях и больших расходах рабочей среды. В условиях знакопеременных нагружений происходят знакопеременные деформации сечения уплотнительного элемента запорного органа, следствиями которых является интенсивный износ и вымывание уплотняющей части кольца, приводящие к потере герметичности клапана или привода в целом.

Известен обратный клапан с плоским тарельчатым затвором (см. патент США № 3335751, 15.08.67 г.). Из-за применения в известной конструкции в качестве уплотнительного элемента запорного органа кольца из эластичного материала круглого сечения повторяется недостаток описанного выше аналога.

Наиболее близким по технической сущности аналогом (прототипом) является обратный клапан (см. а.с. № 319784, МПК F 16 K 15/00, опубл. 02.11.71 г., бюллетень № 33).

Данная конструкция содержит наибольшее количество сходных с заявляемым обратным клапаном признаков, а именно: оба клапана выполнены блочной конструкции, каждый из которых содержит корпус с выходным каналом и внутренними цилиндрическими расточками, седло с входным каналом и установленный в расточках корпуса самоустанавливающийся плоский тарельчатый затвор с хвостовиком (плунжером) со стороны выходного канала с возможностью осевого перемещения и взаимодействия с седлом при обратном направлении потока.

В конструкции прототипа запорный орган выполнен тарельчатым из металла и составным, состоящим из плунжера и шарнирно прикрепленного к нему затвора, что позволяет ему во время работы самоустанавливаться по седлу, обеспечивая плотное прилегание уплотняющих поверхностей. Такая конструкция запорного органа отличается долговечностью, но является сложной, а изготовление такого клапана создает определенные технологические трудности.

Недостатком известных конструкций клапанов и прототипа являются их высокая чувствительность к загрязнению механическими частицами рабочей жидкости из-за большой контактной площади седла и затвора.

Попадание этих частиц в зону контакта приводит к нарушению герметичности обратного клапана, что снижает надежность его работы. Кроме этого большие контактные площади вызывают при больших перепадах давления значительные по величине гидродинамические силы, ухудшающие работу клапана. Общим недостатком аналога и прототипа является то, что они, являясь магистральными клапанами, ограничены для применения в гидроприводах систем управления летательными аппаратами из-за больших габаритов, массы и невозможности непосредственного встраивания в корпус привода. В совокупности указанные недостатки снижают показатели надежности и технологичности клапана-прототипа.

Технической задачей заявляемого изобретения является повышение надежности и технологичности обратного клапана, упрощение его конструкции, снижения веса, обеспечение легкого монтажа и демонтажа, достижение возможностей встраивания клапана непосредственно в корпус привода и проведение автономной (модульной) отработки технических характеристик клапана.

Другой технической задачей заявляемого изобретения является максимальное уменьшение контактной площади седла для уменьшения указанных выше гидродинамических сил и обеспечения максимального приближения моментов открытия и закрытия запорного органа во время работы.

Поставленная задача решается тем, что в клапане обратном гидравлическом с плоским тарельчатым затвором модульного исполнения для встроенного монтажа (клапане), содержащем корпус с выходным каналом и внутренними цилиндрическими расточками, седло с входным каналом, установленный в расточках корпуса, подпружиненный самоустанавливающийся плоский тарельчатый затвор с хвостовиком со стороны выходного канала с возможностью осевого перемещения и взаимодействия с седлом при обратном направлении потока, согласно изобретению, корпус клапана выполнен в форме двухступенчатой цилиндрической втулки с внутренними соосно расположенными ступенчатыми расточками, на периферийной поверхности большей ступени втулки образованы три равномерно расположенных и направленных параллельно ее оси сквозных рабочих выходных окна с разделяющими их перемычками с возможностью сообщения надклапанных полостей с внутренней полостью втулки, и цанга, упругие элементы которой выполнены в виде разрезного с внутренними заплечиками кольца, соединенного со втулкой (корпусом) указанными перемычками, являющимися направляющими элементами для расположенного внутри тарельчатого затвора, взаимодействующего с седлом, плотно вставленным во втулку через кольцевую проточку седла и заплечики упругих элементов цанги, при этом большая ступень втулки снабжена отстоящей от кромки уступа (опорного торца) кольцевой выемкой полуовального сечения, обеспечивающей податливость упругих элементов цанги и закольцовывание выходных окон между собой по наружной поверхности, а меньшая ступень снабжена наружной кольцевой проточкой для возможности демонтажа клапана, при этом наружная поверхность тарельчатого затвора выполнена сферической, а переходный участок от затвора к хвостовику образован в виде цилиндрического выступа с диаметром, превышающим диаметр хвостовика и галтели, при этом хвостовик входит в расточку меньшей ступени втулки (корпуса), а между наружной поверхностью хвостовика и поверхностью внутренней расточки втулки установлен гарантированный кольцевой зазор, причем рабочая уплотняемая поверхность седла выполнена в виде кольцевых, концентрично расположенных и притертых к рабочей поверхности тарельчатого затвора ножевых выступов одинаковой высоты, при этом канавка между ножевыми выступами образована тороидальной с радиусом круга, образующего тор, равным высоте выступов, а центр тора расположен в плоскости уплотнительных кромок ножевых выступов, причем седло клапана выполнено с кольцевым уплотнительным элементом на наружной цилиндрической поверхности, диаметр которой соответствует установочному наружному диаметру большей ступени втулки.

Сравнение предлагаемого технического решения не только с прототипом, но и с другими техническими решениями в данной области не позволило выявить в них совокупность основных существенных признаков, отличающих предлагаемое решение от прототипа, что позволяет сделать вывод о соответствии критерию “существенные отличия”.

Предложенное техническое решение обладает существенными преимуществами по отношению к прототипу и другим известным решениям, обеспечивающими достижение поставленной цели - повышение надежности, обеспечение высокой герметичности, долговечности, технологичности и ремонтопригодности за счет:

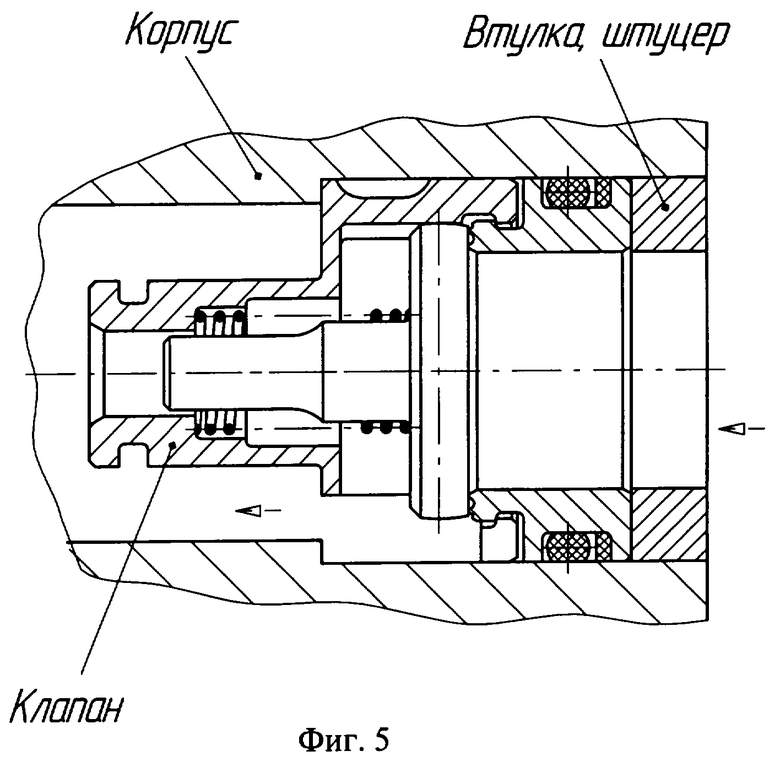

- выполнения клапана в модульном (блочном) исполнении с возможностью непосредственного встраивания в корпус гидропривода с применением цангового (быстроразъемного) соединения корпуса (втулки) с седлом,

- выполнения направляющей части (тарели) затвора в виде сферы, позволяющей компенсировать погрешности взаимного расположения элементов затвора и самоустанавливаться ему при работе в пределах заданного кольцевого зазора по хвостовику, чем обеспечивается гарантированное плотное прилегание затвора к седлу клапана,

- выполнения уплотняющих поверхностей седла в виде кольцевых, концентричных, притертых к рабочей поверхности тарельчатого затвора ножевых выступов с минимальной контактной площадью,

- высокой ремонтообслуживаемости и ремонтообеспеченности в связи с тем, что изнашиваемое со временем седло - сменное, которое легко снять и заменить новым или доработать притиркой, восстановив тем самым кромки седла, так как имеется хороший доступ для этого, что в свою очередь уменьшает затраты на восстановление клапана.

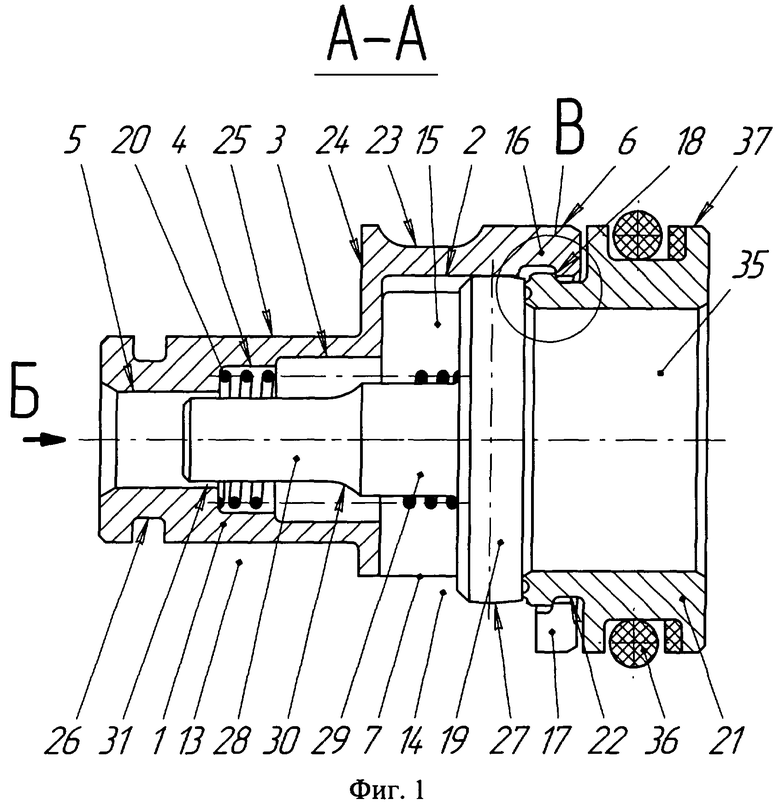

Сущность предлагаемого изобретения поясняется чертежами, где:

- на фиг.1 представлен общий вид, разрез А-А клапана в закрытом положении,

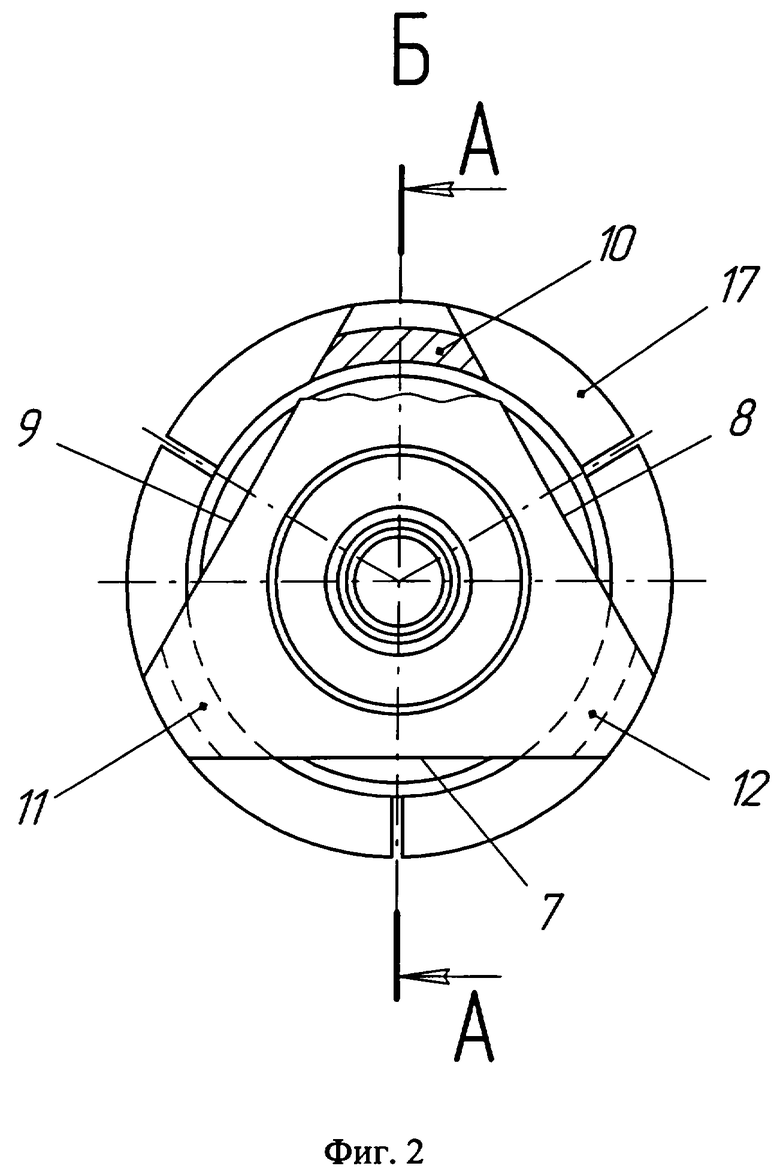

- на фиг.2 - вид Б на фиг.1,

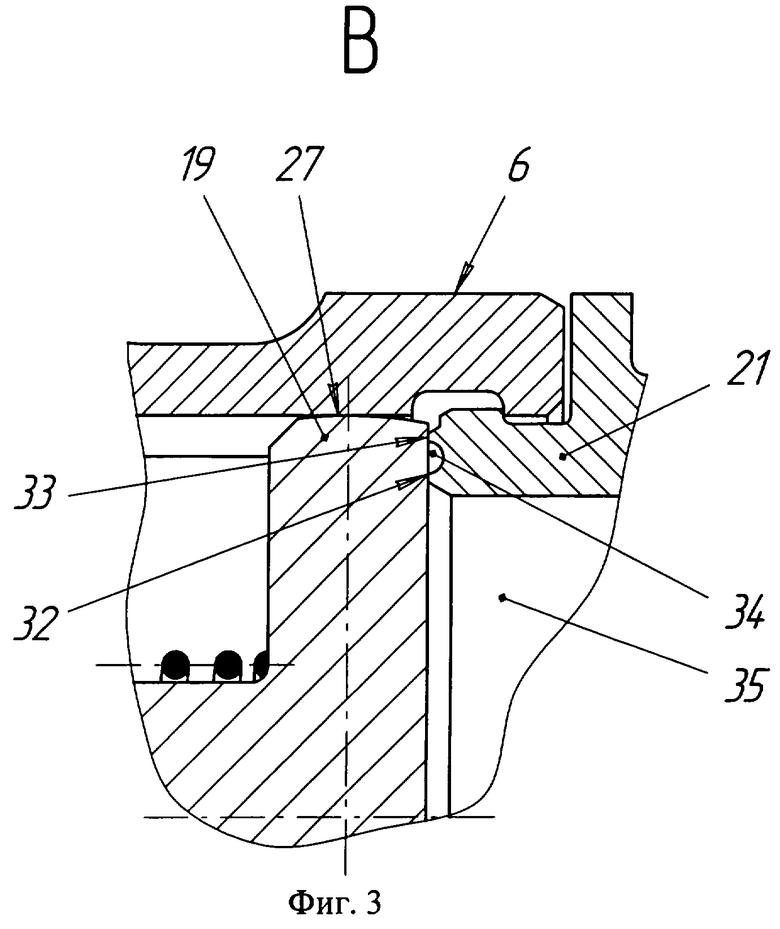

- на фиг.3 - выносной элемент В на фиг.1,

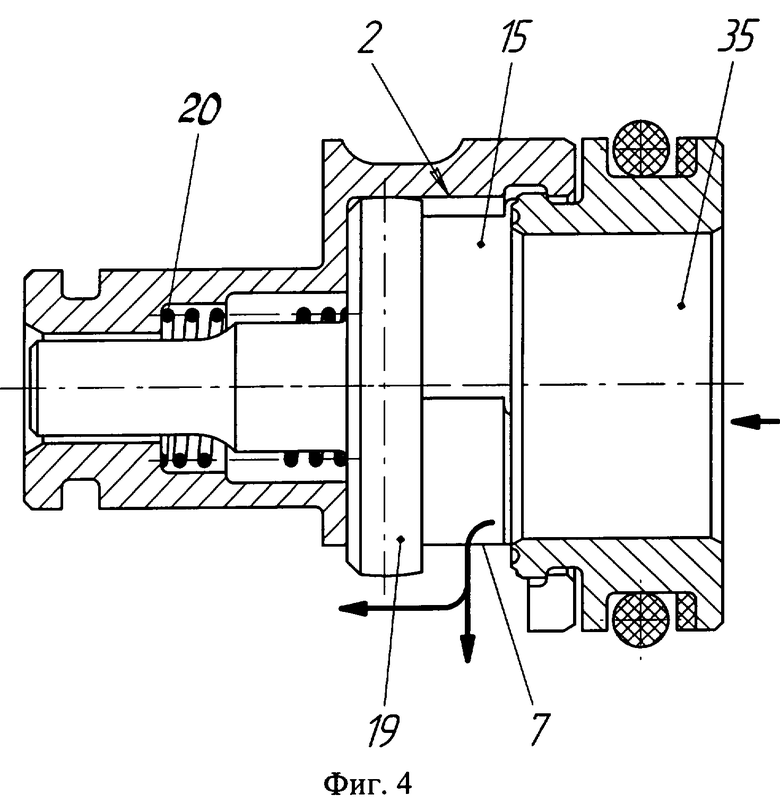

- на фиг.4 представлен общий вид, разрез клапана в открытом положении,

- на фиг.5 представлен общий вид клапана с установкой в корпусе с прямым каналом,

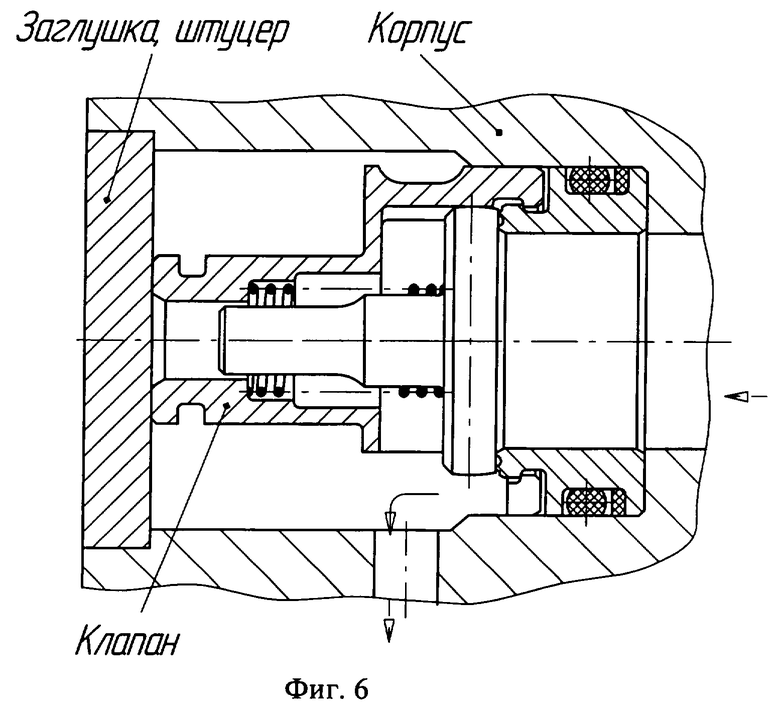

- на фиг.6 представлен общий вид клапана с установкой в корпус с угловым каналом.

Клапан содержит корпус (фиг.1), выполненный в виде двухступенчатой втулки 1 с внутренними соосно расположенными ступенчатыми расточками 2, 3, 4 и 5. На периферийной поверхности большей ступени 6 втулки 1 параллельно ее оси образованы три сквозных рабочих выходных окна 7, 8 и 9 (фиг.1, 2) с разделяющими перемычками 10, 11 и 12 (фиг.2), с возможностью сообщения надклапанных полостей 13 и 14 с внутренней полостью 15 втулки 1.

На открытом торце большей ступени 6 образована цанга 16, выполненная в виде разрезного в трех местах кольца 17 (фиг.2) с заплечиками 18. Перемычки 10, 11 и 12 являются направляющими элементами для расположенного внутри тарельчатого затвора 19, подпружиненного пружиной 20 и взаимодействующего с седлом 21, плотно вставленным во втулку 1 через кольцевую проточку 22 седла 21 и заплечики 18 упругих элементов цанги 16.

Большая ступень 6 втулки 1 снабжена кольцевой выемкой 23 полуовального сечения, отстоящей от кромки уступа (опорного торца) 24, а меньшая ступень 25 втулки 1 - наружной кольцевой проточкой 26 для обеспечения возможности демонтажа клапана из гнезда корпуса привода.

Наружная поверхность тарельчатого затвора 19 выполнена по сфере 27, а переходный участок от затвора 19 к хвостовику 28 образован в виде цилиндрического выступа 29 с диаметром, превышающим диаметр хвостовика 28 и галтели 30. Между наружной поверхностью хвостовика 28 и поверхностью внутренней расточки 5 втулки 1 установлен гарантированный кольцевой зазор 31. Рабочая уплотняемая поверхность седла 21 выполнена в виде кольцевых концентрично расположенных ножевых выступов 32 и 33 (фиг.3) одинаковой высоты, причем канавка 34 между выступами образована тороидальной с радиусом тора, равным высоте выступов 32 и 33, а центр тора расположен в плоскости уплотнительных кромок ножевых выступов 32 и 33.

Седло 21 с каналом входа 35 выполнено с кольцевым уплотненным элементом 36 (фиг.1) на наружной цилиндрической поверхности 37, диаметр которой соответствует установочному наружному диаметру большей ступени 6 втулки 1.

Клапан работает следующим образом:

В исходном (закрытом) состоянии (см. фиг.1) притертая (доведенная) плоская поверхность тарельчатого затвора 19 под воздействием усилия предварительно сжатой пружины 20 плотно контактирует с притертыми кольцевыми концентрично расположенными ножевыми выступами 32 и 33 седла 21 (фиг.3), обеспечивая надежное герметичное разобщение входа и выхода.

При подаче давления рабочей среды во входной канал 35 (фиг.4) седла 21 и достижения его величины, достаточной для преодоления усилия пружины 20 и возможного остаточного давления, на выходе затвор 19 своей сферической частью 27 перемещается по поверхности внутренней расточки 2 вдоль перемычек 10, 11 и 12 (фиг.2) влево на рабочий ход до упора в торец расточки 2, пропуская поток рабочей среды через приемную камеру 15 и 3, сквозные окна 7, 8 и 9 (фиг.4, 2) на выход в рабочий канал агрегата или гидросистемы.

Гашение крутильных колебаний тарели затвора 19 в диаметральной плоскости при прохождении прямого потока рабочей жидкости через клапан производится центрирующим хвостиком 28 затвора 19, входящего в отверстие 5 малой ступени 25 втулки 1 с гарантированным кольцевым зазором 31.

В случае исчезновения давления рабочей жидкости в напорной гидролинии или заброса давления в рабочем канале агрегата жидкость под высоким давлением в камере 15 (фиг.1) прижимает плоский затвор 19 к седлу 21 и запирает рабочую жидкость в агрегате, обеспечивается герметичное разобщение входа от выхода.

Таким образом, заявленная совокупность существенных конструктивных признаков предлагаемого изобретения обуславливает получение технического результата - создание перспективного ряда обратных гидравлических клапанов с плоским тарельчатым затвором модульного исполнения для встроенного монтажа, отличающихся повышенной долговечностью и надежностью, компактностью конструкции, меньшими габаритно-массовыми характеристиками, возможностью встройки клапанов непосредственно в корпус гидропривода и проведения автономной отработки технических характеристик.

Сведение контактной уплотняемой поверхности между плоским затвором и седлом до минимума путем выполнения рабочей поверхности седла в виде кольцевых концентрично расположенных ножевых выступов повышает надежность работы гидравлического клапана и в условиях загрязнения рабочей жидкости посторонними частицами, попадание которых в зону уплотнения практически исключается.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ГИДРОМЕХАНИЧЕСКИЙ ПРИВОД ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2004 |

|

RU2266234C1 |

| КЛАПАН ОБРАТНЫЙ | 2017 |

|

RU2660745C1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2002 |

|

RU2237826C2 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2003 |

|

RU2241143C1 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1995 |

|

RU2111366C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2347124C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2313715C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

Клапан обратный гидравлический с плоским тарельчатым затвором модульного исполнения для встроенного монтажа предназначен для использования в машиностроении и в авиастроении. Клапан содержит корпус с выходным каналом и внутренними цилиндрическими расточками. Корпус клапана выполнен в форме двухступенчатой цилиндрической втулки с внутренними соосно расположенными ступенчатыми расточками. На периферийной поверхности большей ступени втулки образованы три равномерно расположенных и направленных параллельно ее оси сквозных рабочих выходных окна с разделяющими их перемычками с возможностью сообщения надклапанных полостей с внутренней полостью втулки. Упругие элементы цанги выполнены в виде разрезного с внутренними заплечиками кольца. Последнее соединено со втулкой (корпусом) перемычками. Последние являются направляющими элементами для расположенного внутри подпружиненного тарельчатого затвора. Последний взаимодействует с плотно вставленным во втулку седлом. Большая ступень втулки снабжена отстоящей от кромки уступа кольцевой выемкой полуовального сечения. Меньшая ступень снабжена наружной кольцевой проточкой для возможности демонтажа клапана. Обеспечивается повышение надежности и технологичности обратного клапана. 3 з.п. ф-лы, 6 ил.

| ОБРАТНЫЙ КЛАПАН | 0 |

|

SU319784A1 |

| Обратный клапан | 1987 |

|

SU1571341A2 |

| DE 10224695 A, 18.12.2003 | |||

| DE 10114261 A, 02.10.2002. | |||

Авторы

Даты

2005-04-20—Публикация

2003-08-11—Подача