Предлагаемое изобретение относится к резервированным следящим гидромеханическим, одноканальным и многоканальным электрогидравлическим приводам, нашедшим широкое распространение в качестве исполнительных механизмов в системах управления летательных аппаратов и может быть использовано в любой отрасли промышленности, где находят применение высоконадежные системы автоматического управления.

Известны резервированные гидроприводы с замещением гидросистем, в которых гидропитание осуществляется от двух независимых гидросистем, одна из которых является основной, а другая дублирующей. Подключение к приводу дублирующей системы гидропитания осуществляется специальным гидравлическим краном (клапаном переключения), срабатывающим автоматически по падению давления в основной гидросистеме, от которой работает привод (см. Гониодский В.И. и др. Привод рулевых поверхностей самолетов. - М.: Машиностроение, 1974, стр.181, рис.4.26 (а).

Наиболее близким по технической сущности является резервированный следящий электрогидравлический привод системы управления вертолетом (см. патент ФРГ №2931533, кл. F 15 В 20/00, фиг.2).

Известный резервированный следящий электрогидравлический привод (привод) содержит максимальное количество сходных с заявляемым приводом признаков, а именно: оба привода относятся к резервированным следящим электрогидравлическим приводам для систем управления летательными аппаратами и содержат однокамерный гидродвигатель с полостными каналами, последовательно соединенные элементы автоматической системы управления (электромагнитный клапан включения, электрогидравлический усилитель мощности и сервоцилиндр), гидрораспределители с механической несиловой проводкой управления приводом, связанной со штоками сервоцилиндров, и клапан переключения гидросистем, сообщенный с двумя независимыми гидравлическими источниками питания.

Достоинством известного привода является то, что в нем за счет применения однокамерного гидродвигателя сокращено количество сложных конструктивных элементов, значительно сокращены габариты и масса привода.

Однако существенным недостатком указанного привода является то, что для обеспечения герметичности и минимальных перетоков из одной гидросистемы в другую применяемый в клапане переключения известного привода цилиндрический распределительный золотник по наружной цилиндрической поверхности должен выполняться с высокой точностью и очень незначительной шероховатостью и устанавливаться во внутренний канал гильзы или корпуса с минимально допускаемыми кольцевыми зазорами (4...6 мкм).

Большая вероятность “заклинивания” или затяжеления перемещения такого золотника в процессе работы (например, в случае возможного загрязнения рабочей жидкости) приводит или к отказу привода, или к нестабильности и увеличению времени перекладки золотника, чем существенно снижается надежность работы привода, в то время когда переключение на резервную (аварийную) систему гидропитания летательного аппарата должно быть безотказным и осуществляться практически мгновенно.

Кроме того, в известном приводе не исключена возможность просадки исполнительного штока гидродвигателя под воздействием внешней нагрузки - шарнирного момента от действия аэродинамических нагрузок на рулевую поверхность в момент, когда они превышают максимальное усилие, развиваемое гидроприводом или в момент отказа одной из гидросистем питания. Просадка штока, в свою очередь, сопровождается резким толчком (ударом) ручки управления, который психологически воспринимается летчиком как выход из строя или потеря управления летательным аппаратом, что также относится к существенным недостаткам известного привода.

Недостатком известного привода является также конструктивная сложность выполнения клапана переключения гидросистем, которая во многом обусловлена его расположением между распределительными устройствами (золотниками) и исполнительным гидродвигателем, а также введением специальных устройств, предотвращающих переключение источников гидропитания при кратковременном падении давления или полностью отключающих отказавшую гидросистему питания.

В связи с применением на современных летательных аппаратах быстродействующих распределительных устройств и, следовательно, высоких скоростей течения рабочей среды у известного следящего привода при работе в режиме комбинированного управления (ручное управление с коррекцией от системы автоматического управления) мгновенное (скачкообразное) подключение закрытых (тупиковых) полостей вспомогательного серводвигателя к источнику давления, при известных условиях, может явиться причиной резкого повышения (заброса) давления, сопровождающегося эффектом гидравлического удара, который может явиться ложным сигналом по переходу клапана переключения на работу от другой (резервной) системы питания из-за срабатывания реверсивного контрольного клапана, сбрасывающего командное давление из полости управления клапана переключения в слив. Неустойчивость работы клапана переключения при комбинированном режиме управления существенно снижает надежность работы привода в целом.

Технической задачей предлагаемого изобретения является повышение надежности привода и, следовательно, надежности системы управления летательного аппарата за счет повышения надежности и быстродействия срабатывания клапана переключения гидросистем привода путем подключения клапана к источникам командного давления, дистанционно управляемым из кабины по сигналам летчика, исключения из клапана прецизионной золотниковой пары с переходом на клапанную систему распределения рабочей среды, при которой обеспечивается высокая чувствительность из-за нулевых перекрытий проходных окон и исключаются условия для возникновения ударной (толчковой) нагрузки на ручке управления летчика в момент воздействия максимальных аэродинамических нагрузок на рулевые поверхности.

Другой технической задачей является исключение повышения (заброса) давления (гидроудара) в линии слива сверх заданной величины, определяемой характеристикой (жесткостью) поджатой пружины, на всех режимах работы привода, включая режим стоянки летательного аппарата, и обеспечение минимально допустимых перетоков из одной гидросистемы питания привода в другую, в том числе и при условиях возможного загрязнения рабочей жидкости.

Среди многих причин загрязнения рабочей жидкости следует указать и причину, связанную с конструктивной сложностью гидропривода и примененной в нем широкоразветвленной системы каналов проводки рабочей среды как в самом корпусе привода, так и в подсоединенных к корпусу функциональных узлах, а производственные возможности качественной промывки системы указанных каналов в процессе изготовления практически ограничены. Вместе с тем только при соблюдении очень жестких требований по герметичности и предельно допустимым перетокам рабочей жидкости из одной гидросистемы в другую может быть обеспечена необходимая надежность привода, при которой сохраняется работоспособность обеих гидросистем питания и управления летательным аппаратом вне зависимости от продолжительности времени полета.

Поставленные задачи решаются тем, что в предлагаемом приводе, содержащем корпус с нагнетательными и сливными каналами для рабочей жидкости, исполнительный механизм - однокамерный гидродвигатель с полостными каналами, последовательно соединенные электромагнитный клапан включения-кольцевания, электрогидравлический усилитель мощности и сервоцилиндр, гидрораспределитель с механической несиловой проводкой привода, связанной со штоком сервоцилиндра, и клапан переключения гидросистем, сообщенный с двумя независимыми гидравлическими системами питания, согласно изобретению клапан переключения гидросистем снабжен автоматическими перепускными устройствами дискретного действия с индикаторными стержнями и выполнен в виде двух оппозитно встроенных в общий цилиндрический канал корпуса и разделенных между собой разобщающей втулкой устройств управления с запирающими элементами типа клапан-седло, каждое из которых состоит из неподвижно установленных в канале корпуса крышки, направляющего стакана и трехступенчатой опорной втулки с уплотнительными кольцами на наружных цилиндрических поверхностях и внутренними ступенчатыми расточками и кинематически связанных между собой подпружиненных тарельчатого обратного клапана с перепускным устройством, установленных в расточках опорной втулки, и подпружиненного плунжера, герметично размещенного в расточке большей ступени направляющего стакана и снабженного внутренней перегородкой, с одной стороны которой размещена пружина, а с другой - образована рабочая камера управления с возможностью сообщения ее с подводящей напорной магистралью и через обратный тарельчатый клапан, встроенный в малую ступень расточки направляющего стакана, с напорным каналом исполнительного механизма, при этом расточки больших ступеней опорных втулок обоих устройств управления закольцованы между собой и сообщены со сливным каналом исполнительного механизма, а указанная кинематическая связь выполнена в виде размещенного во внутренней расточке аксиально подвижного уплотненного по внешней поверхности подпружиненного поршня-седла перепускного устройства обратного клапана, ступенчатого цилиндрического индикаторного стержня с возможностью осевого перемещения и взаимодействия своими рабочими торцами с торцовыми поверхностями перегородки плунжера и запорного органа обратного клапана, образованного в виде плоского тарельчатого затвора с наружной сферической направляющей частью и притертого к уплотнительным кромкам поршня-седла, выполненным в виде кольцевых, концентрично расположенных ножевых выступов, при этом между наружной поверхностью малой ступени индикаторного стержня и поверхностью внутренней расточки поршня-седла установлен гарантированный кольцевой зазор для прохода рабочей среды. Клапан переключения гидросистем подключен к дистанционно управляемым источникам командного давления и в этот клапан, в линии подачи (входа) рабочей жидкости от исполнительного механизма встроены фильтрующие устройства - средства очистки этой жидкости от механических частиц, каждое из которых выполнено в виде тонкостенной коаксиальной втулки с наружной спрофилированной канавкой и радиально направленными проходными каналами и фильтрующей сетки, обжатой по контуру канавки цилиндрической обечайкой с поясом перфорации сквозных отверстий, при этом коаксиальная втулка неподвижно установлена на средней ступени опорной втулки с возможностью герметичного перекрытия проходных каналов и образования уплотнения между соответствующими поверхностями опорной втулки, коаксиальной втулки и торца крышки, причем наружная поверхность фильтрующего устройства через внутреннюю кольцевую проточку в корпусе сообщена со сливным каналом исполнительного механизма, а внутренняя - с расточкой большей ступени опорной втулки.

Перевод работы клапана переключения на клапанную систему распределения рабочей среды и дистанционное управление клапаном переключения гидросистем с помощью электромагнитных клапанов, управляемых по сигналу летчика, обеспечивает надежное и практически мгновенное срабатывание клапана переключения при экстремальных и аварийных ситуациях, а установка в клапане переключения гидросистем обратных тарельчатых клапанов в линиях напорных магистралей (в малых ступенях расточек направляющих стаканов) обеспечивает перекрытие каналов подачи (напора) на момент воздействия внешней нагрузки, превышающей максимальное усилие, развиваемое приводом, чем исключается просадка его выходного звена и возникновение удара (толчка) на ручке управления летчика.

Применение в клапане переключения автоматического перепускного устройства в запорной линии слива предохраняет привод от гидроударов и разрушительных повреждений на всех режимах работы, включая и режим стоянки летательного аппарата, при которых перепускное устройство выполняет роль термоклапана, перепуская часть объема вытесняемой жидкости из внутренних полостей агрегата в сливную магистраль при нагревании ее под воздействием температуры окружающей среды.

Кроме того, использование клапана переключения с автоматическими перепускными устройствами, например, в многоканальных приводах с двумя или более независимыми электрогидравлическими блоками управления и общим жестким элементом связи, мгновенно исключает сверхдопустимое взаимонагружение входящих в блоки управления рулевых машин (РМ) в случаях неисправности или отказа одного из каналов управления до момента полного его отключения по сигналу, формируемому системой дистанционного управления (СДУ) летательного аппарата. Выполняя предохранительную функцию, клапан переключения не допускает разрушение элементов РМ.

Замена в клапанной системе распределения рабочей среды традиционно применяемых в таких случаях пар “шаровой запорный орган - седло” на “тарельчатый запорный орган - седло” повышает эффективность работы этой системы, обеспечивает более высокую степень герметичности и минимально допустимые величины перетоков из одной гидросистемы питания в другую за счет сведения контактной уплотняемой поверхности между плоским затвором и седлом до минимума и встройки перед обратными клапанами, разделяющими системы, фильтрующих устройств.

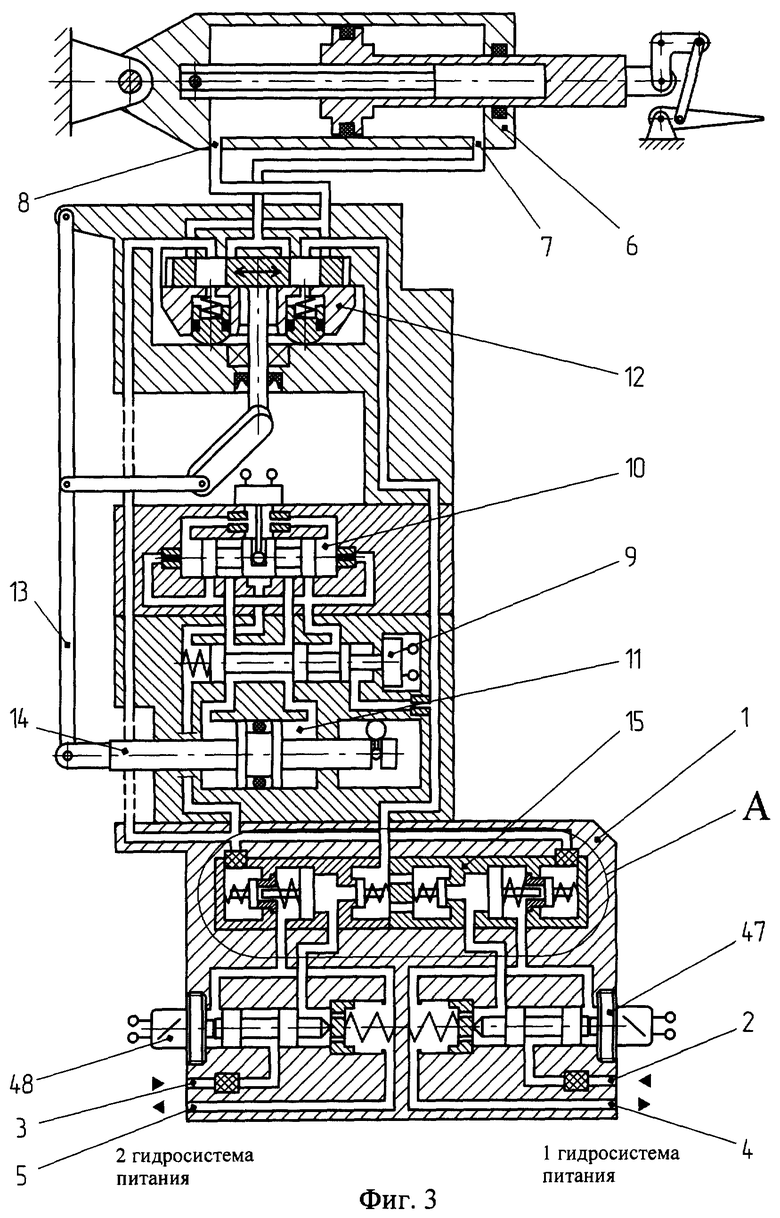

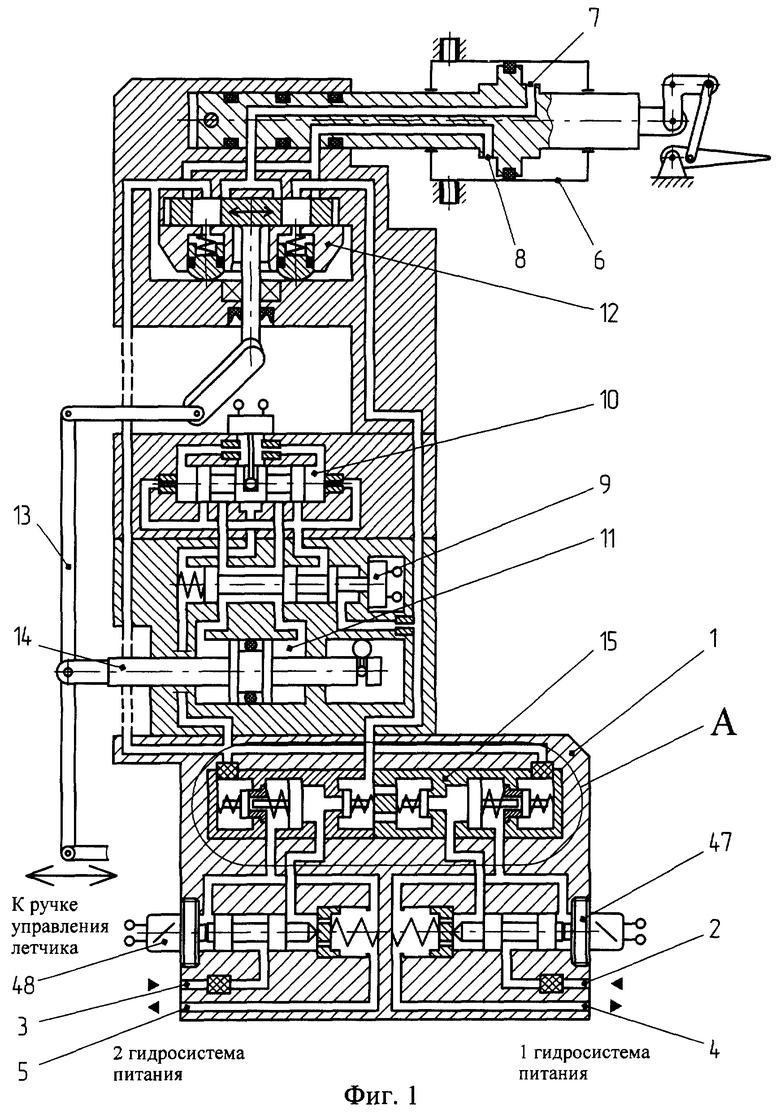

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 представлена общая схема привода с клапаном переключения гидросистем, снабженного автоматическими перепускными устройствами и подключенного к дистанционно управляемым источникам командного давления - электромагнитным клапанам при работе в режиме комбинированного управления, при котором ручное управление через входное звено (рычаг) корректируется системой автоматического управления, функционирующей от сигналов автопилота с помощью рулевой машины, включенной по дифференциальной схеме.

Привод оснащен гидрораспределительным устройством с плоским поворотным золотником, отличающимся более высокой надежностью в работе, герметичностью и отсутствием опасности “заклинивания” подвижных элементов. (Башта Т.М. Гидравлические приводы летательных аппаратов. - М.: Машиностроение, 1967, с.239).

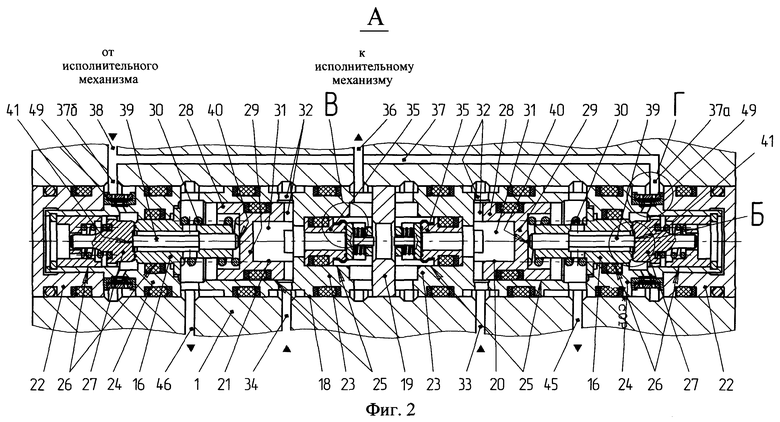

На фиг.2 представлен общий вид, разрез клапана переключения гидросистем с автоматическими перепускными и фильтрующими устройствами и тарельчатыми обратными клапанами.

На фиг.3 показана общая схема привода с дистанционным управлением, содержащего клапан переключения гидросистем с электромагнитными клапанами и гидрораспределитель с плоским поворотным золотником.

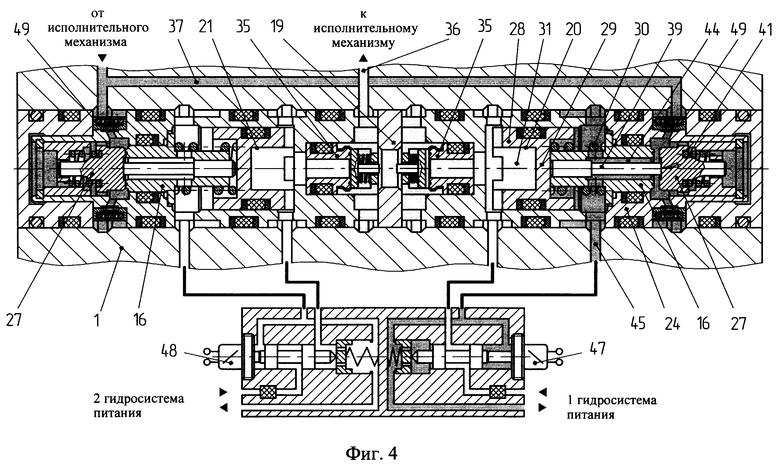

На фиг.4 показан общий вид, разрез клапана переключения при работе от первой гидросистемы питания. На электромагнитный клапан 47 подан электрический сигнал управления. Электромагнитный клапан 48 второй гидросистемы питания обесточен.

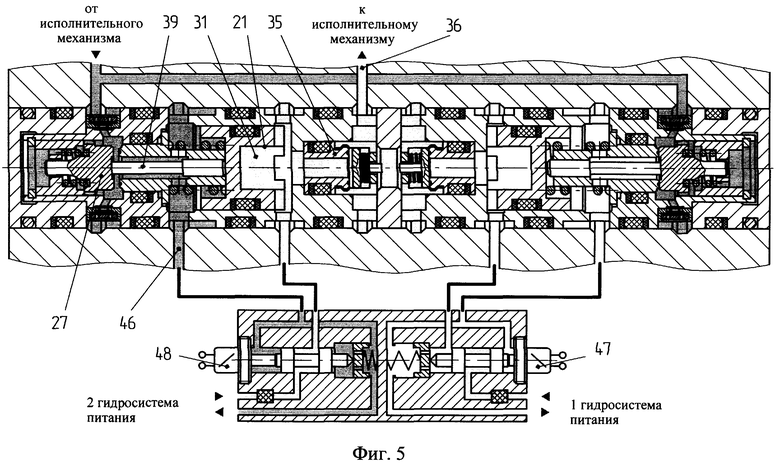

На фиг.5 показан общий вид, разрез клапана переключения при работе от второй гидросистемы питания. На электромагнитный клапан 48 подан электрический сигнал управления. Электромагнитный клапан 47 первой гидросистемы питания обесточен.

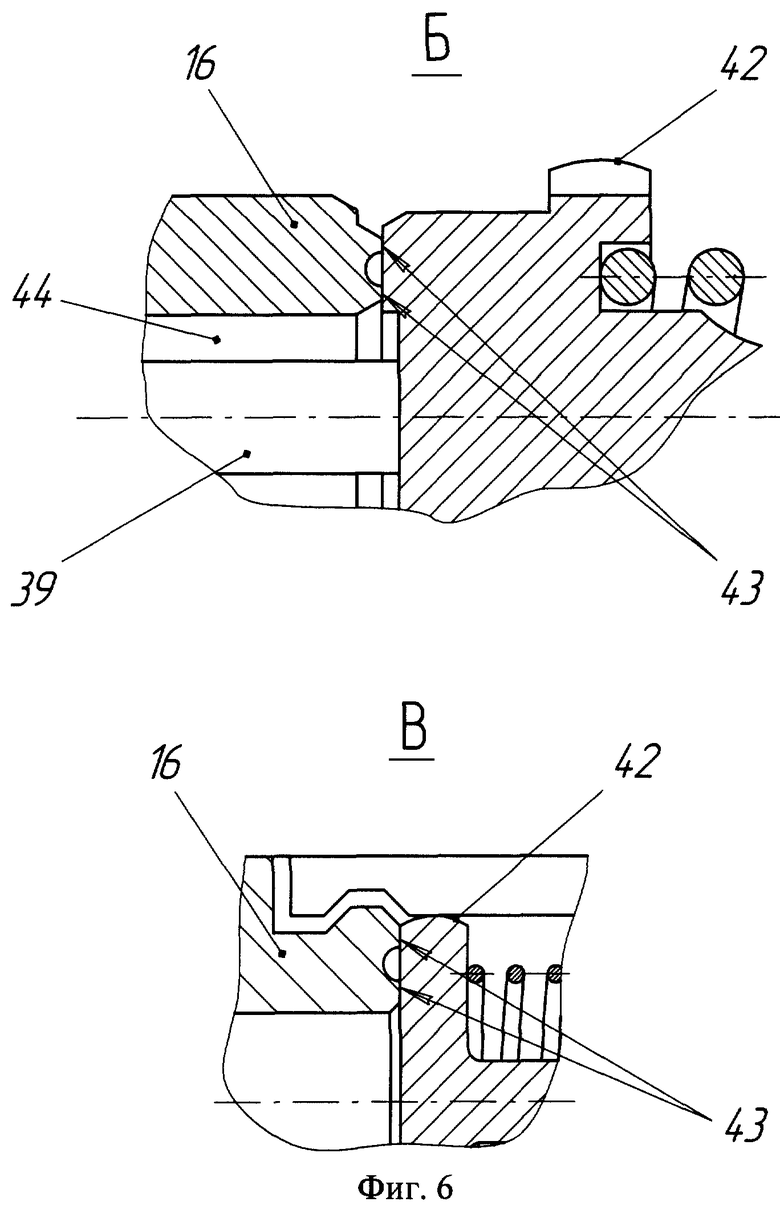

На фиг.6 показаны узлы Б и В на фиг.2.

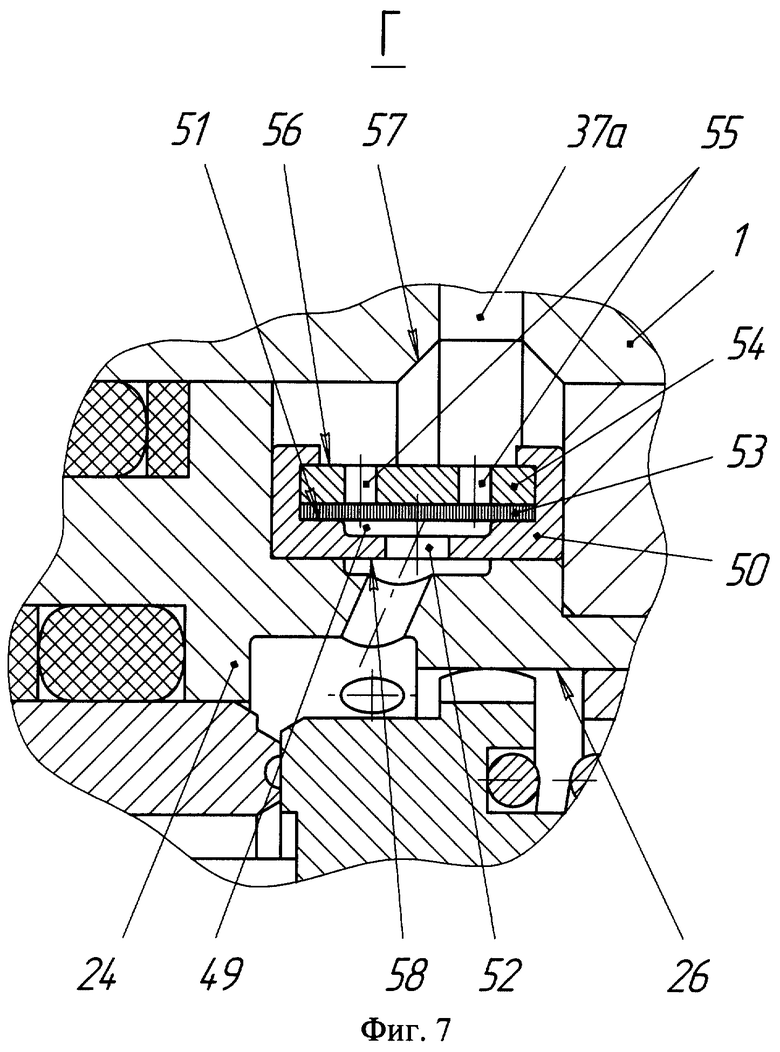

На фиг.7 показан узел Г на фиг.2.

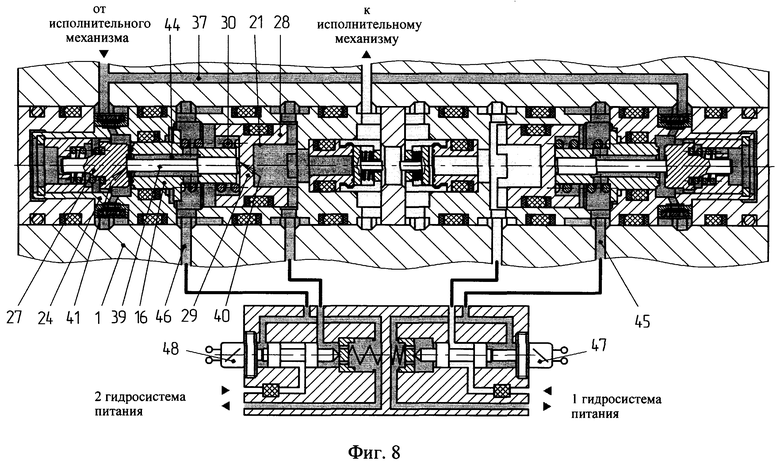

На фиг.8 показан общий вид, разрез клапана переключения при работе привода в режиме комбинированного управления от 1-й гидросистемы питания, когда в запорной полости слива 37 происходит резкое повышение давления (заброс) рабочей среды.

Привод (см. фиг.1) содержит корпус 1 с нагнетательными 2(3) и сливными 4(5) каналами для рабочей жидкости, исполнительный механизм - однокамерный гидродвигатель 6 с полостными каналами 7 и 8, электромагнитный клапан включения-кольцевания 9, электрогидравлический усилитель мощности (ЭГУ) 10 и сервоцилиндр 11, гидрораспределитель 12 с механической несиловой проводкой привода 13, связанной со штоком 14 сервоцилиндра 11, и клапан переключения гидросистем 15, сообщенный с двумя независимыми гидравлическими системами питания 2(4) и 3(5).

Клапан переключения гидросистем 15 (см. фиг.1, 2) снабжен подпружиненными автоматическими перепускными устройствами 16 дискретного и прямого действия с индикаторными стержнями 39 и выполнен в виде двух оппозитно встроенных в общий цилиндрический канал 18 корпуса 1 и разделенных между собой разобщающей втулкой 19 устройств управления 20 и 21 с запирающими элементами типа клапан-седло, каждое из которых состоит из неподвижно и герметично установленных в канале 18 крышки 22, направляющего стакана 23 и трехступенчатой опорной втулки 24, имеющих внутренние ступенчатые расточки 25 и 26 соответственно и кинематически связанных между собой подпружиненных тарельчатого обратного клапана 27 с перепускным устройством 16, установленных в расточках 26 опорной втулки 24 и подпружиненного плунжера 28, герметично размещенного в расточке большей ступени 25 направляющего стакана 23 и имеющего внутреннюю перегородку 29, с одной стороны которой размещена пружина 30, а с другой - образована рабочая камера управления 31, сообщающаяся через радиальные каналы 32 плунжера 28 и направляющего стакана 23 с подводящими напорными магистралями 33 и 34, а через обратный тарельчатый клапан 35, встроенный в малую ступень расточки 25 направляющего стакана 23, с напорным каналом 36 исполнительного механизма (гидрораспределителя 12 и рулевой машины 11).

Расточки больших ступеней 26 опорных втулок 24 обоих устройств управления 20 и 21 закольцованы между собой каналами 37, 37а и 37б и соединены со сливным каналом 38 исполнительного механизма. Кинематическая связь между подпружиненным обратным тарельчатым клапаном 27 с перепускным устройством 16 и плунжером 28 осуществляется через ступенчатый цилиндрический индикаторный стержень 39, который своими рабочими торцами 40 и 41 взаимодействует с торцовыми поверхностями перегородки 29 плунжера 28 и поверхностью запорного органа обратного клапана 27, образованного в виде плоского тарельчатого затвора с наружной сферической направляющей частью 42 (см. фиг.6) и притертого к уплотнительным кромкам 43 поршня-седла 16, выполненным в виде кольцевых концентрично расположенных ножевых выступов. Между наружной поверхностью малой ступени индикаторного стержня 39 и поверхностью внутренней расточки поршня-седла 16 образован гарантированный кольцевой зазор 44 для прохода рабочей среды в сливной канал 45 или 46 (фиг.2). Клапан переключения подключен к источникам командного давления - электромагнитным клапанам 47 и 48 (фиг.1), дистанционно управляемым из кабины по сигналу летчика.

В клапан переключения, в линии входа 37а и 37б поступающей от исполнительного механизма по каналу 38 рабочей жидкости, встроены фильтрующие устройства 49 (фиг.2, 7), каждое из которых состоит из коаксиальной втулки 50 с наружной профилированной канавкой 51, радиальными проходными каналами 52 и фильтрующей сетки 53, обжатой цилиндрической обечайкой 54 с поясом перфорации сквозных отверстий 55. Наружная поверхность 56 фильтрующего устройства 49 через внутреннюю кольцевую проточку 57 и радиальные каналы входа 37а или 37б сообщена со сливным каналом 37 или 38 (фиг.2), а внутренняя 58 - с расточкой большей ступени 26 опорной втулки 24.

Привод в режиме ручного управления работает следующим образом.

На электромагнитный клапан 47 первой гидросистемы питания подан электрический сигнал управления (см. фиг.1, 4). Электромагнитный клапан 48 второй гидросистемы питания обесточен. Под действием электрического сигнала управления якорь электромагнитного клапана 47 выдвигается наружу (по схеме влево), аксиально перемещая подпружиненный золотник на рабочий ход. При этом радиальные каналы высокого давления клапана соединяются и обеспечивают проход рабочей среды в камеру управления 31 устройства управления 20 клапана переключения гидросистем. Далее рабочая жидкость под давлением через обратный тарельчатый клапан 35 и внутренний канал разобщающей втулки 19 поступает в полость обратного тарельчатого клапана 35 другого оппозитно расположенного устройства управления 21.

Тарельчатый запорный орган клапана 35, закрывая центральный канал подвода напора из второй гидросистемы, обеспечивает проход рабочей среды в канал 36 подающей магистрали к гидрораспределителю 12.

Летчик через тягу механической несиловой проводки 13 перемещает управляющий плоский золотник гидрораспределителя 12. Управляющий золотник, перемещаясь (поворачиваясь на определенный от нейтрального положения угол в ту или другую сторону), сообщает соответствующие полости гидродвигателя 6 с напорным 2 и сливным 4 каналами источника питания.

Под действием рабочего давления в камере управления 31 плунжер 28 устройства управления 20, сжимая пружину 30, перемещается вправо до упора своей торцовой поверхностью перегородки 29 в наружный торец поршня-седла 16, аксиально перемещая в ту же сторону ступенчатый цилиндрический индикаторный стержень 39, который торцом малой ступени 41 отжимает подпружиненный тарельчатый запорный орган обратного клапана 27 от поршня-седла 16, обеспечивая проход сливного давления, поступающего от гидродвигателя 6 по каналу 37, фильтрующее устройство 49 (фиг.7), отжатый запорный орган обратного клапана 27, через кольцевой зазор 44 в сливной канал 45, в каналы электромагнитного клапана 47 и в сливную магистраль первой гидросистемы. Одновременно за счет высокоэффективной работы тройки -фильтрующее устройство 49, тарельчатый запорный орган обратного клапана 27 и поршень-седло 16 второй гидросистемы (левая часть фиг.4) обеспечивается ее закрытие с высокой степенью герметичности и наименьшими допускаемыми по ТТ перетоками рабочей жидкости из первой гидросистемы во вторую.

Аналогично при подаче электрического сигнала управления на электромагнитный клапан 48 (см. фиг.1, 5) рабочее давление второй гидросистемы подается в камеру управления 31 устройства управления 21, откуда через обратный клапан 35 поступает в тот же канал 36 подающей магистрали к гидрораспределителю 12, при этом слив от гидродвигателя в сливную магистраль второй гидросистемы происходит через отжатый индикаторным стержнем 39 обратный клапан 27 устройства управления 21 и сливной канал 46. Здесь, как и в первом случае, обеспечивается высокая герметичность и низкий уровень перетоков из второй гидросистемы в первую.

Привод в режиме комбинированного управления (ручное управление с коррекцией от автоматической системы управления) работает следующим образом.

Поданы электрические сигналы на электромагнитный клапан 47 первой гидросистемы питания, на электрогидравлический усилитель мощности (ЭГУ) 10 от автоматической системы управления (автопилота), электромагнитный клапан включения-кольцевания 9 (см. фиг.1, 4).

При этом, как и в первом случае, рабочая жидкость из первой гидросистемы питания подается на гидрораспределитель 12, чем обеспечивается ручное управление гидродвигателем 6. Полости сервоцилиндра 11 раскольцовываются, и рабочая жидкость поступает к ЭГУ. Рабочая жидкость от ЭГУ через клапан включения-кольцевания 9 поступает в рабочие полости сервоцилиндра 11, который, перемещаясь, передвигает жестко связанный с ним плоский золотник гидрораспределителя 12. Управляющий золотник, перемещаясь, сообщает соответствующие рабочие полости гидродвигателя с напорным 2 или сливным 4 каналами источника питания.

Управляющие сигналы летчика и сигналы от сервоцилиндра суммируются, чем определяется направление, величина и скорость перемещения исполнительного штока привода.

Привод в момент воздействия максимальных аэродинамических нагрузок на рулевые поверхности летательного аппарата работает следующим образом (см.фиг.1, 2).

Рабочие полости цилиндра гидродвигателя 6 соединены через систему канализации и гидрораспределитель с тарельчатыми обратными клапанами 35, смонтированными на входе каналов нагнетания 33 и 34 клапана переключения 15. В момент воздействия максимальной аэродинамической нагрузки любого знака на рулевые поверхности летательного аппарата обратный клапан 35 клапана переключения функционирующей системы управления запирает рабочую жидкость цилиндра гидродвигателя 6, благодаря чему ударная нагрузка от шарнирного момента на ручку управления воспринимается запертой в цилиндре жидкостью. Привод в этом случае работает как демпфер, обеспечивая легкое и плавное управление летательным аппаратом.

Работа привода в режиме комбинированного управления при воздействии сверхдопустимых забросов давлений (гидроударов) в запорной линии слива от мгновенных (скачкообразных) сигналов управления от СДУ. Работа привода в режиме стоянки летательного аппарата и воздействии на него высоких положительных температур окружающей среды (см. фиг.1, 8).

Под воздействием заброса давления рабочей жидкости в запорной линии слива 37 тарельчатый затвор 27, установленный в расточке опорной втулки 24 неработающей гидросистемы, воздействует на подвижную часть обратного клапана, выполненного в виде уплотненного по наружной поверхности поршня 16, который одновременно служит седлом для тарельчатого затвора 27. Преодолевая усилие сжатой пружины 30, поршень-седло 16 перепускного устройства вместе с тарельчатым затвором 27 аксиально перемещаются в сторону неподвижного плунжера 28, выбирая установленный зазор по торцам индикаторного стержня 39. Затвор 27, упираясь в торец 41 индикаторного стержня 39, останавливается, а поршень-седло 16, продолжая перемещаться относительно неподвижного индикаторного стержня 39, отрывается от уплотняющей части тарельчатого затвора 27, образуя при этом рабочую щель, через которую дискретно перепускается часть объема рабочей жидкости по кольцевому зазору 44 в канал слива 46 до момента установления расчетного перепада давления слива, определенного характеристикой сжатой пружины 30, при котором поршень-седло 16 под действием этой пружины возвращается в исходное положение, перекрывая канал слива 46 и обеспечивая тем самым гашение сверхдопустимых забросов давления в приводе.

Привод с клапаном переключения позволяет повысить надежность и эффективность работы самого привода и, следовательно, надежность системы управления летательного аппарата за счет:

- исключения из конструкции клапана переключения прецизионной золотниковой пары, склонной к “заклиниванию” в случаях работы на загрязненной рабочей жидкости и перехода на клапанную систему распределения рабочей среды,

- подключения клапана переключения к дистанционно управляемым источникам командного давления,

- исключения возникновения ударной нагрузки на ручке управления летчика в момент воздействия максимальных аэродинамических нагрузок на рулевые поверхности летательного аппарата,

- исключения возникновения сверхдопустимых забросов давлений и гидроударов во внутренних полостях гидропривода при всех режимах его работы, включая стоянку летательного аппарата, а также сведения до минимума величин перетоков рабочей жидкости из одной гидросистемы в другую, при условиях возможного ее загрязнения в процессе эксплуатации гидропривода в системе управления летательным аппаратом.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2002 |

|

RU2237826C2 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2002 |

|

RU2230944C2 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ГИДРОМЕХАНИЧЕСКИЙ ПРИВОД ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2004 |

|

RU2266234C1 |

| РУЛЕВОЙ АГРЕГАТ | 2006 |

|

RU2313699C2 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ГИДРОПРИВОД ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2004 |

|

RU2271306C1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ГИДРОМЕХАНИЧЕСКИЙ ПРИВОД | 2008 |

|

RU2370411C1 |

| РЕЗЕРВИРОВАННЫЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2007 |

|

RU2347717C1 |

| Блок комбинированных гидроприводов | 2018 |

|

RU2685115C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ РУЛЕВАЯ МАШИНА СИСТЕМЫ УПРАВЛЕНИЯ НОСКОМ КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА | 1978 |

|

SU1840177A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 2004 |

|

RU2262467C1 |

Привод предназначен для систем автоматического управления. Привод содержит корпус с нагнетательными и сливными каналами для рабочей жидкости, исполнительный механизм - однокамерный гидродвигатель с полостными каналами, последовательно соединенные электромагнитный клапан включения-кольцевания, электрогидравлический усилитель мощности и сервоцилиндр, гидрораспределитель с механической несиловой проводкой привода, связанной со штоком сервоцилиндра, и клапан переключения гидросистем, сообщенный с двумя независимыми гидравлическими системами питания, при этом клапан переключения гидросистем снабжен автоматическими перепускными устройствами дискретного действия с индикаторными стержнями и выполнен в виде двух оппозитно встроенных в общий цилиндрический канал корпуса и разделенных между собой разобщающей втулкой устройств управления с запирающими элементами типа клапан-седло, каждое из которых состоит из неподвижно установленных в канале корпуса крышки, направляющего стакана и трехступенчатой опорной втулки с уплотнительными кольцами на наружных цилиндрических поверхностях и внутренними ступенчатыми расточками и кинематически связанных между собой подпружиненных тарельчатого обратного клапана с перепускным устройством, установленных в расточках опорной втулки, и подпружиненного плунжера, герметично размещенного в расточке большей ступени направляющего стакана и снабженного внутренней перегородкой, с одной стороны которой размещена пружина, а с другой - образована рабочая камера управления с возможностью сообщения ее с подводящей напорной магистралью и через обратный тарельчатый клапан, встроенный в малую ступень расточки направляющего стакана, с напорным каналом исполнительного механизма, при этом расточки больших ступеней опорных втулок обоих устройств управления закольцованы между собой и сообщены со сливным каналом исполнительного механизма, а указанная кинематическая связь выполнена в виде размещенного во внутренней расточке аксиально подвижного, уплотненного по внешней поверхности, подпружиненного поршня-седла перепускного устройства обратного клапана, ступенчатого цилиндрического индикаторного стержня с возможностью осевого перемещения и взаимодействия своими рабочими торцами с торцовыми поверхностями перегородки плунжера и запорного органа обратного клапана, образованного в виде плоского тарельчатого затвора с наружной сферической направляющей частью и притертого к уплотнительным кромкам поршня-седла, выполненным в виде кольцевых, концентрично расположенных ножевых выступов, при этом между наружной поверхностью малой ступени индикаторного стержня и поверхностью внутренней расточки поршня-седла установлен гарантированный кольцевой зазор для прохода рабочей среды. Технический результат - повышение надежности. 2 з.п. ф-лы, 8 ил.

| DE 2931533 A1, 12.02.1981.ГОДИОНСКИЙ В.И | |||

| и др | |||

| – М.: Машиностроение, 1974, с.181, рис | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2004-11-27—Публикация

2003-03-21—Подача