Настоящее изобретение относится к области измерительной техники и может быть использовано при исследовании двухфазных потоков в качестве датчика наличия пара или капель жидкости в парогенерирующих каналах различного назначения.

Известны электроконтактные датчики, содержащие два коаксиально расположенных электрода, разделенных диэлектриком. В качестве диэлектрика используется либо компаунд - эпоксидная смола [1], либо герметизирующий состав УР-231 [2] (1. Вертинский Н.И., Соловьев А.В. Зонд для исследования поверхности слоя океана. Океанология, 1977, т.17, вып.2 с.358. 2. Левков В.Н., Тупицын B.C., Чашечкин Ю.Д. Кондуктометрический датчик. А.С. СССР №813230, Б.И. №10, 1981 г.).

Основной недостаток датчиков заключается в их малой надежности при работе в условиях высоких давлений и температур. При исследовании пароводяных потоков в условиях высоких давлений и температур (Р до 16.0 МПа, Т до 350°С) взаимодействие пароводяного потока с диэлектриком приводит к его быстрому разрушению, замыканию электродов и, соответственно, к выходу датчика из строя.

Известен электроконтактный датчик (Бурлаков В.А., Болтенко Э.А., Джусов Ю.П. Электроконтактный датчик. А.С. СССР, №1250047, Б.И. №14, 1991 г.), содержащий два коаксиально расположенных электрода, разделенных диэлектриком, диэлектрик выполнен из керамики в виде цилиндра, который через металлизированные слои, нанесенные на его наружной и внутренней поверхностях, жестко скреплен электродами, а на торце цилиндра нанесены несколько пар металлизированных слоев, контактирующих с металлизированными слоями цилиндра и образующих межэлектродные измерительные промежутки.

Недостатки датчика заключаются в следующем. Несмотря на использование керамики надежность (ресурс) датчика в условиях высоких температур невелика.

Последнее связано с тем, что металлизированные слои, на основе которых керамика крепится к электродам, при взаимодействии с двухфазным потоком вымываются, датчик теряет свою герметичность и выходит из строя. Отбраковка датчика по признаку некачественных металлизированных слоев возможна только в условиях, приближенных к реальным.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является электроконтактный датчик, содержащий наружный и внутренний электроды, разделенные диэлектриком, выполненным в виде электроизолирующей трубки, узел уплотнения, в котором установлен наружный электрод, и узел уплотнения, располагаемый вне измеряемой среды (Балдауф Дитер, Прассер Михаэль, Тамме Гюнтер. Зонд игольчатой формы для измерения электропроводности жидкостей или многофазных смесей. Патент РФ №2125722, Б.И. №3, 1996 г. [3]).

Недостатки датчика заключаются в следующем. Узел уплотнения, располагаемый вне измеряемой среды, выполнен в виде прокладки (см. чертеж), не позволяет изменять степень уплотнения датчика в процессе монтажа и проводить устранение протечек среды в окружающую среду при разуплотнении узла уплотнения. Судя по рисунку прокладка выполнена в виде некоего затвердевающего состава, заполняющего пространство между электроизолирующей трубкой и внутренним электродом (накидная гайка приварена к несущей трубке). Любой состав в течение некоторого времени (или сразу же после установки датчика в объект измерения) под действием высокого давления, разности коэффициентов расширения материалов теряет свои герметизирующие свойства. В результате датчик и установка, в которой помещена измеряемая среда, будут разуплотнены. Датчик подлежит замене.

Технический результат, на достижение которого направлено заявленное изобретение, заключается в повышении надежности и ремонтопригодности датчика.

Достижение технического результата, заключающегося в повышении надежности датчика, обеспечивается тем, что узел уплотнения, располагаемый вне измеряемой среды, выполнен в виде конусообразной втулки, перекрывающей своим основанием электроизолирующую трубку, обжатой по ее наружной конусообразной поверхности уплотняющей втулкой, обе втулки нанизаны на внутренний электрод и уплотнены с помощью накидной гайки и хвостовика с резьбой.

Благодаря сопряжению по двум конусообразным поверхностям и обжатию уплотняющей втулкой надежность узла уплотнения и, соответственно, датчика значительно улучшается. Кроме того, после установки датчика в объект измерения и создания требуемого давления (до проведения измерений) на “холодном объекте” возможна дополнительная затяжка узла уплотнения с помощью накидной гайки и хвостовика с резьбой. После дополнительной затяжки на рабочем давлении уменьшается вероятность разуплотнения датчика при совместном влиянии высоких температур и давлений в условиях проведения экспериментов.

Достижение технического результата, заключающегося в повышении ремонтопригодности датчика, обеспечивается тем, что узел уплотнения позволяет проведение его разборки и замены его составляющих.

Достижение технического результата, заключающегося в повышении надежности датчика, обеспечивается также тем, что наружный электрод снабжен, по крайней мере, одним удлинительным проводом, образующим с внутренним электродом межэлектродный промежуток, причем размер межэлектродного промежутка выбран из условия

h≤(σ/(g(ρ’-ρ’’))0,5,

где σ - коэффициент поверхностного натяжения жидкости, ρ’, ρ’’ - плотность воды и пара на линии насыщения соответственно, а электроды смещены по высоте относительно друг друга на расстояние Δh≤0,5h.

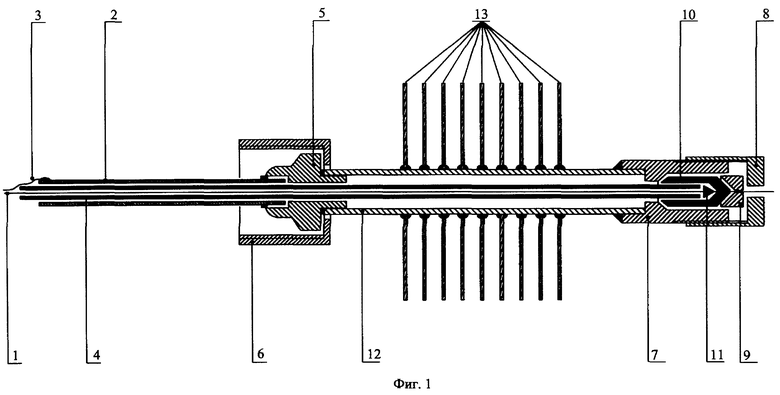

На фиг.1 показан электроконтактный датчик. Датчик состоит из внутреннего электрода 1, наружного электрода 2, снабженного удлинительным проводом 3. Электроды разделены диэлектриком 4, выполненным в виде трубки (капилляра) из окиси бериллия ВеО. Узел уплотнения состоит из шара 5, приваренного к наружному электроду 2, и накидной гайки 6.

Узел уплотнения, находящийся вне среды, включает в себя хвостовик 7, накидную гайку 8, втулку 9 и уплотнительную втулку 10, выполненную из фторопласта. Для улучшения уплотнения за счет увеличения сопрягаемых поверхностей использована втулка 11 из фторопласта.

Уплотняющие узлы объединены в единый узел с помощью трубки 12. Трубка 12 приварена к шару 5 и хвостовику 7. Отвод тепла от жидкости, находящейся в пространстве между узлами уплотнения, достигается с помощью теплоотводящих ребер 13. Наружный электрод 2 выполнен в виде капилляра из никеля (наружный диаметр dн=1 мм), внутренний электрод 1 выполнен из никелевой проволоки диаметром dвн=0,15 мм. Наружный электрод 2 снабжен удлинительным проводом 3, приваренным к нему с помощью лазерной сварки. Внутренний электрод 1 образует с удлинительным проводом 3 межэлектродный промежуток. Удлинительный провод 3, так же как и внутренний электрод,

выполнен из никелевой проволоки диаметром 0,15 мм. Расстояние h выбрано из следующего условия:

где σ - коэффициент поверхностного натяжения жидкости, ρ’, ρ’’ - плотность воды и пара на линии насыщения соответственно.

При измерении паросодержания датчик располагается не навстречу потоку, а перпендикулярно ему, так что поток набегает на внутренний электрод 1 и удлинительный провод 3 и размыкает или замыкает межэлектродный промежуток. Расстояние h выбрано так, что оно не превышает характерный размер пузырька в потоке, который определяется выражением (1). При определении h выбирают наименьшее его значение, исходя из тех режимных параметров, при которых будет проводиться измерение. Например, в пароводяном потоке при Р=5 МПа h=1,72 мм, а при Р=14,0 МПа h=1,08 мм.

Значение h выбрано в данном случае равным 1,1 мм, что позволяет обеспечить во всем диапазоне давлений размыкание межэлектродного промежутка при набегании пузырька. Минимальный размер межэлектродного промежутка выбирается из отсутствия электрического пробоя и определяется опытным путем в зависимости от конкретных условий эксплуатации - в наших опытах размеры межэлектродного промежутка составляли от 0,1 до 0,05 мм. Эти размеры и определяют диапазон минимальных включений (паровых или жидкостных), фиксируемых датчиком. В случае мелкодисперсных включений (капельный режим) для надежной фиксации капель влаги электроды смещены по высоте относительно друг друга. Величина смещения выбирается таким образом, чтобы этот размер был соизмерим с размером включений. В нашем случае он составлял Δh=h/2, где h определено выражением (1).

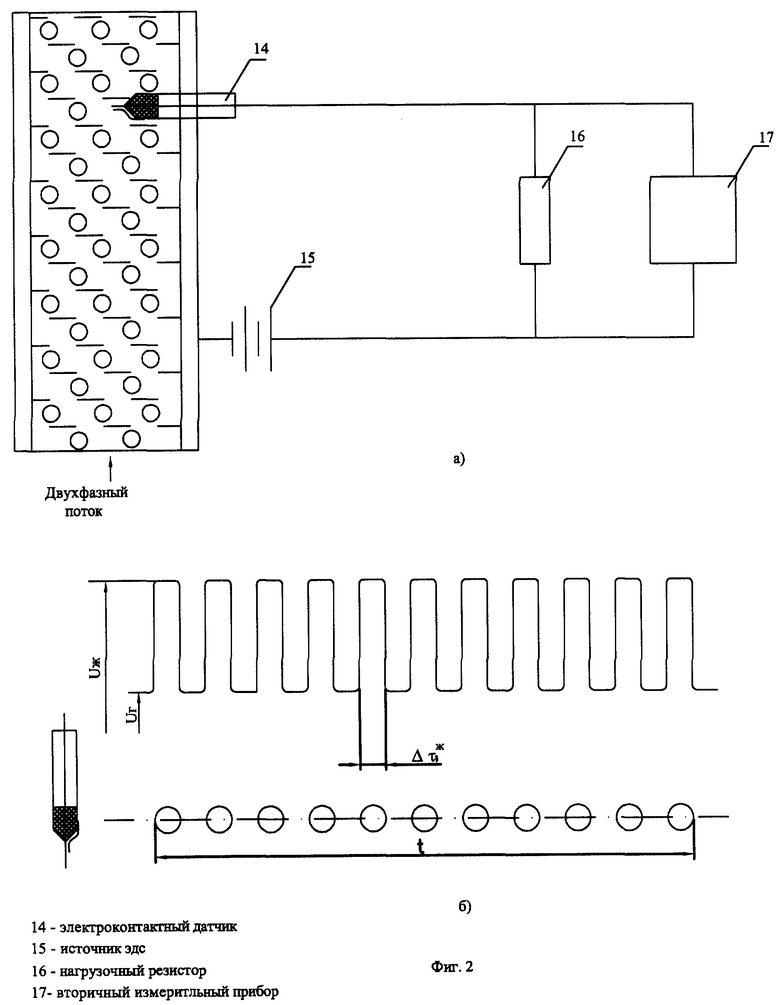

Устройство работает следующим образом. Двухфазная смесь (вода и пар) протекают по каналу, в котором установлен перпендикулярно потоку (в отличие от традиционной установки навстречу потоку) электроконтактный датчик 14 (фиг.2а), в зависимости от того, пар или жидкость попадает на устройство, происходит либо размыкание электродов (удлинительного провода и центрального электрода) - контакт с пузырьками, либо замыкание - контакт с капельками влаги. На фиг.2б также представлена характерная зависимость вторичного сигнала датчика U=f(τ) для случая измерения истинного локального влагосодержания (капли в несущем потоке пара) при течении неравновесного двухфазного потока (Р=10 МПа, ρW=1500 кг/м2, балансное паросодержание Хб=0,9). Получив такую зависимость U=f(τ), определяют истинное локальное паро(влагосодержание) в объеме измерения

где  - время контакта пузырей (капель) с датчиком,

- время контакта пузырей (капель) с датчиком,

t - время измерения,

n - число контактов за время измерения.

В качестве примера рассмотрим работу датчика в условиях пароводяного потока. Датчик был установлен в пароводяной поток, протекающий в трубе Dвн=27 мм, давление Р=10 МПа, массовая скорость ρW=1500 кг/м2c, балансное паросодержание Хб=0,9.

Характеристики датчика следующие: диаметр наружного электрода dн=4,0 мм, диаметр внутреннего электрода - dвн=0,15 мм, диаметр удлинительного провода dу=0,15 мм, смещение электродов Δh=0,5 мм, размер межэлектродного промежутка выбран равным 0,15 мм.

На фиг.2а показано устройство с блок-схемой измерительной цепи, 14 - электроконтактный датчик, 15 - источник ЭДС, 16 - нагрузочный резистор, 17 - вторичный измерительный прибор.

При набегании жидкой фазы (капель) на электроды датчика происходит замыкание межэлектродного промежутка, и в цепи устанавливается некоторое значение силы тока, вызывающее падение напряжения Uж на нагрузочном резисторе 16. Контакт с паровой фазой приводит к значительному снижению силы тока, в результате чего регистрируется значение Uг. На фиг.2б приведен пример характерной зависимости U=f(τ). Истинное локальное влагосодержание определялось по (2). Время измерения t=15 с. Датчик успешно проработал без замены уплотнительного узла в условиях двухфазного потока при Р до 16,0 МПа и температур до 340°С примерно 1000 часов.

Таким образом, предлагаемое техническое решение позволяет создать надежный электроконтактный датчик, работающий в условиях пароводяного потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ В ДВУХФАЗНОМ ПОТОКЕ | 2003 |

|

RU2267771C2 |

| Электроконтактный датчик | 1984 |

|

SU1250047A1 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| ЭЛЕКТРОКАПЛЕСТРУЙНАЯ ГОЛОВКА | 1991 |

|

RU2096184C1 |

| УСТРОЙСТВО ВОЗБУЖДЕНИЯ ОБЪЕМНОГО РАЗРЯДА В ПЛОТНЫХ ГАЗАХ | 1990 |

|

RU2030046C1 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА ИЗ ВНУТРЕННЕГО ОБЪЕМА ЗАЩИТНОЙ ОБОЛОЧКИ | 2014 |

|

RU2595639C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГРАВИТАЦИОННОГО ПОЛЯ | 2002 |

|

RU2221263C1 |

| Датчик контроля распределения влаги в тонкой изоляции | 1981 |

|

SU987493A1 |

| СПОСОБ СОЗДАНИЯ РЕАКТИВНОЙ ТЯГИ, РАКЕТА НА ЖИДКОМ ТОПЛИВЕ И ПУСКОЗАРЯДНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2439359C2 |

| Герметичный разъем | 2015 |

|

RU2608597C1 |

Изобретение относится к области измерительной техники и может быть использовано при исследовании двухфазных потоков в качестве датчика наличия пара или капель. Технический результат изобретения: повышение надежности и ремонтопригодности датчика. Сущность: датчик, содержащий наружный и внутренний электроды, разделенные диэлектриком, выполненным в виде электроизолирующей трубки, узел уплотнения, в котором установлен наружный электрод, и узел уплотнения, располагаемый вне измеряемой среды. Узел уплотнения, располагаемый вне измеряемой среды, выполнен в виде конусообразной втулки, перекрывающей своим основанием электроизолирующую трубку, обжатой по ее наружной конусообразной поверхности уплотняющей втулкой. Обе втулки нанизаны на внутренний электрод и уплотнены с помощью накидной гайки и хвостовика с резьбой. 1 з.п. ф-лы, 2 ил.

| Электроконтактный датчик | 1984 |

|

SU1250047A1 |

| ЗОНД ИГОЛЬЧАТОЙ ФОРМЫ ДЛЯ ИЗМЕРЕНИЯ ЭЛЕКТРОПРОВОДНОСТИ ЖИДКОСТЕЙ ИЛИ МНОГОФАЗНЫХ СМЕСЕЙ | 1994 |

|

RU2125722C1 |

| Кондуктометрический датчик | 1979 |

|

SU813230A1 |

| US 4959130 А, 25.09.1990 | |||

| US 3718563 А, 27.02.1973. | |||

Авторы

Даты

2005-04-20—Публикация

2003-04-17—Подача