Изобретение относится к пневмотранспорту и может быть использовано для транспортировки и распределения различных сыпучих материалов, в частности для подачи глинозема в электролизеры при получении алюминия.

Известны конструкции аэрогравитационных желобов для транспортирования сыпучих материалов (см., например, Разумов И.М. Пневмо- и гидротранспорт в химической промышленности, М.: Химия, 1979, с.188-191). Их действие основано на способности псевдоожиженного материала перетекать непрерывным потоком в определенном направлении. Желоб представляет собой короб, разделенный на два отсека, сообщенных через горизонтальную газопроницаемую перегородку. В нижний отсек подают воздух, который ожижает материал, находящийся в верхнем отсеке. Желобу придают небольшой наклон и псевдоожиженный материал движется в направлении наклона. Направленное движение материала можно получить и в горизонтально расположенном аэрожелобе, если организовано постоянное поступление материала в точку загрузки и в этой точке всегда поддерживается более высокий слой псевдоожиженного материала, чем в точках выгрузки. В качестве газопроницаемых перегородок используют металлические пластины, металлокерамические плитки, а также и другие материалы. Производительность желоба определяется геометрией короба, газопроницаемостью перегородки, расходом воздуха и углом наклона относительно горизонта, а ее конкретная величина зависит от свойств сыпучего материала.

Использование пневмотранспорта известно в технологических процессах при производстве алюминия (RU 2059019 С1, АО "Братский алюминиевый завод", 1996; RU 2060216 С1, Норск Хюдро А.С., 1996; RU 2076782 С1, Алюминиюм Пешинэ, 1997), при этом изобретения касаются различных технических аспектов. Так, в изобретении RU 2059019 описано устройство для питания сырьем алюминиевого электролизера в двухэтажных корпусах, в котором транспортирование осуществляется посредством совокупности аэрожелобов. Из патента RU 2060216 известна система для транспортирования или распределения псевдоожиженного материала, содержащая короб с перегородкой, верхний тракт для материала, а нижний тракт - газовод, сообщенный с источником газа. В системе предусмотрены средства для загрузки верхнего тракта материалом и его разгрузки. Как указывается, этот короб может использоваться для транспортировки глинозема и устанавливаться либо горизонтально, либо наклонно. В указанном источнике не раскрывается конструкция собственно короба и используемых материалов, что может оказывать существенное влияние на энергопотребление, качество транспортирования и распределения глинозема.

Ближайшим аналогом изобретения является секция аэрогравитационного желоба для транспортировки и распределения сыпучего материала, содержащая два металлических корпусных элемента преимущественно П-образной формы и газопроницаемую перегородку, соединенные друг с другом с образованием нижнего аэрирующего канала и верхнего транспортирующего канала, имеющего отверстия для выхода воздуха и установки фильтров, торцовые фланцы, уплотнения, фиксаторы - “Пневмотранспортные установки”. Справочник п/р Б.А.Аннинского, “Машиностроение”, Л., 1969, с.161-163, рис.144 (а, в).

Задачей изобретения является оптимизация конструкции сборно-разборной единичной секции аэрогравитационного желоба, позволяющей обеспечить транспортирование сыпучего материала практически при горизонтальном расположении желоба и минимальном расходе энергии, а также соблюсти требования в части надежной электроизоляции элементов секций друг от друга в условиях действующих корпусов электролиза. Разность потенциалов между соседними электролизерами в корпусе электролиза может достигать более 100 В, а между электролизером и “землей” 900-1000 В, поэтому изоляция между каждой секцией питающего электролизеры аэрожелоба по “Правилам эксплуатации электроустановок” должна иметь электросопротивление не ниже 500 кОм. При оптимизации конструкции учитывалось, что горизонтальное размещение желоба позволяет транспортировать материал на значительные расстояния без увеличения пространства, занимаемого конструкцией аэрогравитационного желоба.

Технический результат - обеспечение возможности эксплуатации в корпусах электролиза, простота конструкции, удобство монтажа, ремонтопригодность.

Указанный технический результат достигается тем, что в секции аэрогравитационного желоба для транспортировки и распределения сыпучего материала, содержащей два металлических корпусных элемента преимущественно П-образной формы и газопроницаемую перегородку, соединенные друг с другом с образованием нижнего аэрирующего канала и верхнего транспортирующего канала, имеющего отверстия для выхода воздуха и установки фильтров, торцовые фланцы, уплотнительные элементы корпусных элементов, фиксаторы для скрепления обоих корпусных элементов и уплотнения для объединения фланцев секции со смежными секциями, упомянутые корпусные элементы и газопроницаемая перегородка связаны между собой упомянутыми уплотнительными элементами, выполненными из неэлектропроводного материала для электроизоляции корпусных элементов и газопроницаемой перегородки друг от друга, причем каждый уплотнительный элемент имеет в поперечном сечении удлиненную центросимметричную фигуру с тремя несквозными пазами, два из которых предназначены для установки стенок корпусных элементов и расположены вдоль большой оси фигуры по обе стороны от ее центра симметрии, а третий предназначен для установки газопроницаемой перегородки и расположен вдоль малой оси фигуры, причем газопроницаемая перегородка секции выступает за торцевые фланцы последней, а уплотнение для объединения со смежными секциями выполнено из неэлектропроводного материала, повторяющим рабочую поверхность фланца и имеет несквозные пазы для размещения выступающих кромок газопроницаемых перегородок при соединении секций в желоб.

Фиксаторы для скрепления обоих корпусных элементов в секцию желоба могут быть расположены на их боковых поверхностях.

Газопроницаемая перегородка может быть выполнена из листовой пористой нержавеющей стали.

Сущность изобретения поясняется на чертежах, где:

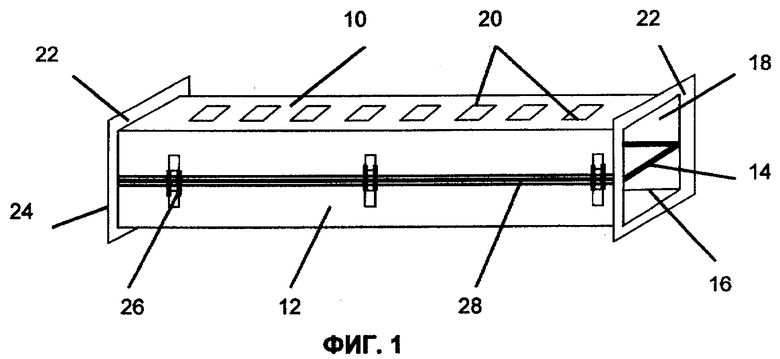

На фиг.1 представлена конструкция секции аэрогравитационного желоба;

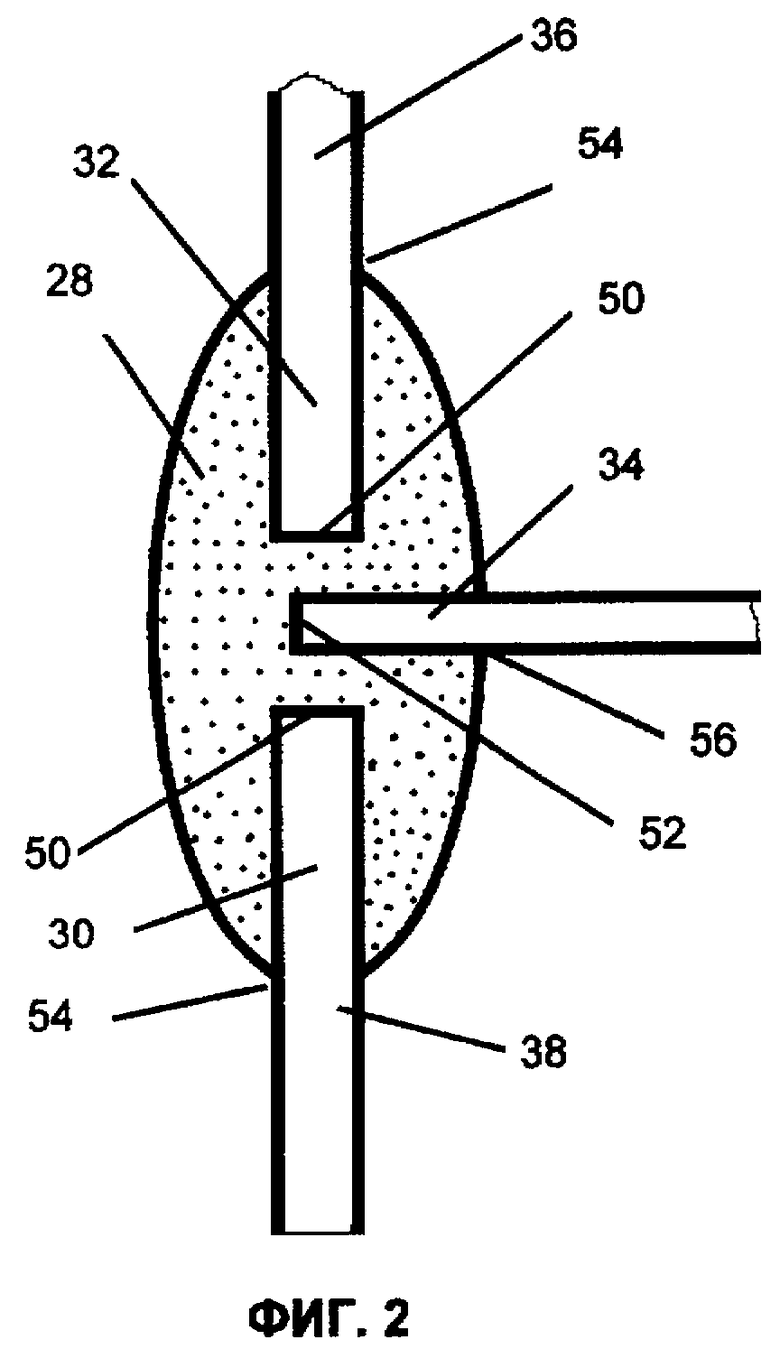

На фиг.2 - уплотнительный элемент;

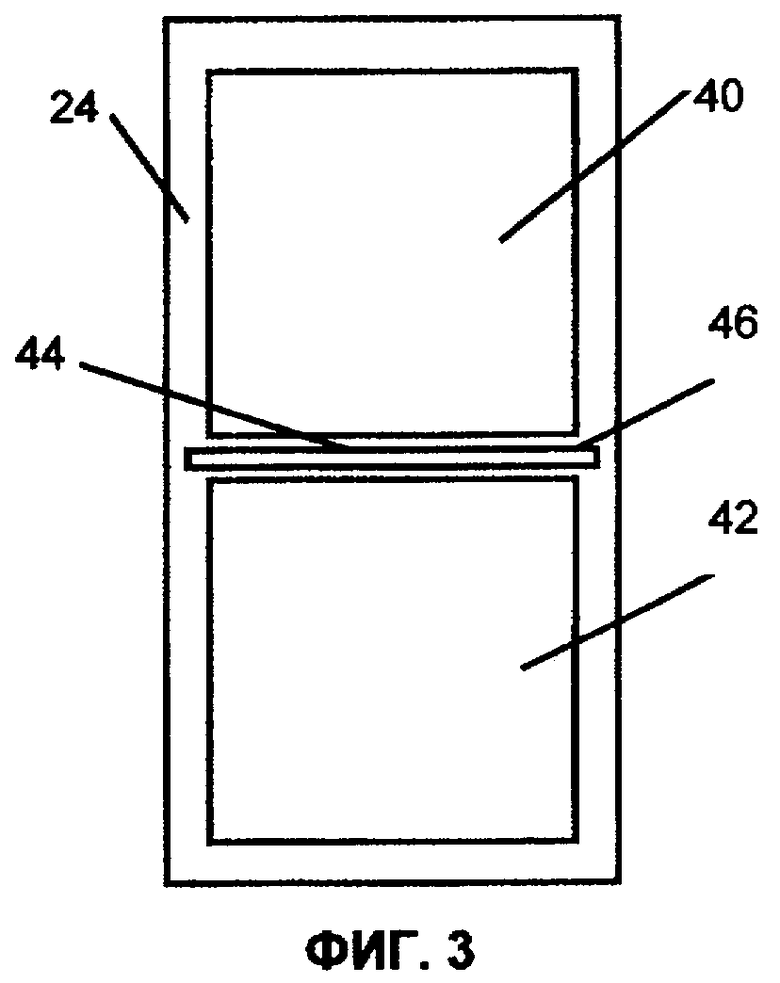

На фиг.3 - уплотнение для торцовых фланцев при объединении секций в желоб;

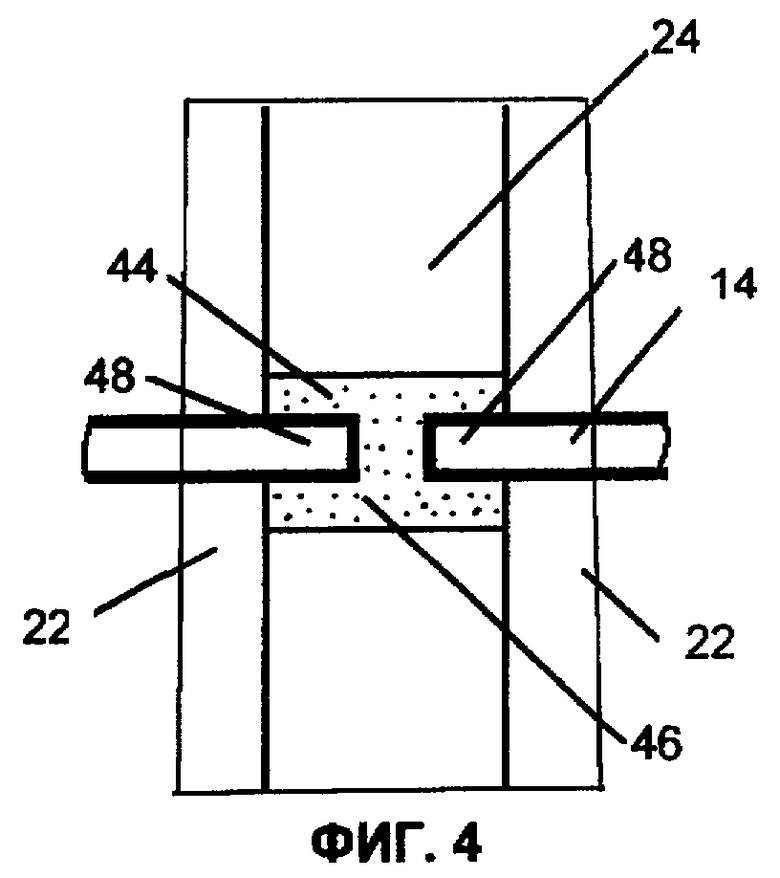

На фиг.4 - место стыка кромок двух секций (крупно) в пазах уплотнения.

Секция аэрогравитационного желоба для транспортировки и распределения сыпучего материала представлена на фиг.1. Она содержит два металлических корпусных элемента 10, 12 преимущественно П-образной формы и газопроницаемую перегородку 14, соединенные по кромкам друг с другом с образованием нижнего аэрирующего канала 16 и верхнего транспортирующего канала 18. Канал 18 имеет отверстия 20 для выхода воздуха и установки фильтров (не показаны), торцовые фланцы 22 с уплотнениями 24, фиксаторы 26. Корпусные элементы 10 и 12, а также газопроницаемая перегородка 14 электроизолированы друг от друга и связаны посредством неэлектропроводного уплотнительного элемента 28. Тело уплотнительного элемента 28 в поперечном сечении представляет собой округлую удлиненную фигуру с центром симметрии, например овал, с тремя несквозными пазами 30, 32, 34. Два паза 30, 32 предназначены для установки стенок 36, 38 корпусных элементов и расположены по большой оси округлой фигуры по обе стороны от ее центра симметрии. Третий паз 34 для установки газопроницаемой перегородки расположен по малой оси.

Газопроницаемая перегородка 14 имеет кромки, выступающие за обрез торцовых фланцев 22 секции. Уплотнение 24, которое необходимо при объединении секций в желоб, по форме повторяет рабочую поверхность фланца 22, имеет окна 40, 42. Форма окон повторяет форму поперечного сечения каналов 16, 18. В серединной части 44 уплотнения 24 имеются несквозные пазы 46 для размещения выступающих кромок 48 газопроницаемой перегородки 14 при объединении секций в желоб. Этим достигается надежное закрепление газопроницаемых перегородок 14 секций между собой, компактность и малая величина сопротивления перемещаемому сыпучему материалу.

Фиксаторы 26 для скрепления обоих корпусных элементов 10 и 12 и перегородки 14 в секции желоба размещены на боковой поверхности элементов 10 и 12. Они могут быть различных известных типов и должны обеспечивать быстроразъемное соединение, что необходимо при проведении профилактических и ремонтных работ.

Пазы в своей донной части 50, 52 имеют ширину большую, чем на наружной поверхности 54, 56. Это позволяет обеспечить устойчивое крепление элементов, более надежную герметизацию полостей и удобство при сборке и монтаже секций. Уплотнительный элемент 28 и уплотнение 24 выполнены из неэлектропроводного материала на резиновой основе, имеющего в сжатом состоянии электрическое сопротивление не ниже 500 кОм при напряжении 1000 В.

Газопроницаемая перегородка 14 выполнена из листовой пористой нержавеющей стали.

Сборка устройства может осуществляться различными путями и не требует специальных приспособлений. Например, на обе кромки корпусного элемента 12 надеваются отрезки уплотнительного элемента 28. Затем в пазы 34 вводят газопроницаемую перегородку 14. В таком положении аэрирующий канал 16 оказывается полностью собранным. Далее, в пазы 32 вводят корпусной элемент 10 транспортирующего канала 18 и жестко соединяют секцию посредством фиксаторов 26, прикрепляют фланцы 22. В собранном виде секцию аэрогравитационного желоба соединяют с другой секцией через уплотнение 24, для чего выступающие кромки 48 вводят в пазы 46, а затем осуществляют стягивание фланцев посредством болтов с неэлектропроводными втулками.

Размеры образцов секций аэрогравитационного желоба для транспортирования глинозема, реализованные по настоящему изобретению, в собранном виде составляли: длина секции - 4000 мм, ширина - 200 мм, высота - 400 мм. Отверстия 20 для выхода воздуха из транспортирующей секции имели размеры 150×200 мм, их число составляло от 6 до 8 на секцию.

Экспериментальные данные по пневмотранспорту глинозема показали, что секция как при горизонтальном расположении, так и в диапазоне углов +10° от горизонтали обладает высокой производительностью. Истечение глинозема на выгрузке наблюдается и при некоторых отрицательных углах секций, пока высота псевдоожиженного слоя глинозема в точке загрузки превышает высоту его слоя на выгрузке. Псевдоожижение глинозема достигается уже при давлениях 100 мм водяного столба и выше, при незначительном износе желоба и измельчении частиц транспортируемого материала. Надежная электроизоляция элементов секций друг от друга в условиях действующих корпусов электролиза обеспечивается патентуемой конструкцией секции.

Промышленная применимость.

Устройство может быть реализовано по описанию с использованием традиционных конструкционных материалов и технологий. Корпусные элементы могут быть выполнены из стали марки Ст-3, газопроницаемая перегородка - из листов пористой нержавеющей стали марки ПНС-10 по ТУ 14-1-2173-77, уплотнительные элементы - из неэлектропроводной резины с диэлектрическим наполнителем. В качестве фильтрующего материала на отверстиях 20 для выхода воздуха может быть использовано сукно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЦЕНТРАЛИЗОВАННОГО ТРАНСПОРТИРОВАНИЯ И РАСПРЕДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2005 |

|

RU2308407C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И РАЗДАЧИ ГЛИНОЗЕМА В АЛЮМИНИЕВЫЕ ЭЛЕКТРОЛИЗЕРЫ | 2005 |

|

RU2308550C2 |

| КОМПЛЕКС ДЛЯ ТРАНСПОРТИРОВКИ В ПСЕВДООЖИЖЕННОМ СОСТОЯНИИ СЫПУЧЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 2006 |

|

RU2332347C1 |

| ДОЗАТОР ДЛЯ ПИТАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА СЫПУЧИМИ РЕАГЕНТАМИ | 2011 |

|

RU2479676C2 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕРЫ С САМООБЖИГАЮЩИМИСЯ АНОДАМИ | 2012 |

|

RU2506350C1 |

| ТОЧЕЧНЫЙ ПИТАТЕЛЬ ДЛЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2000 |

|

RU2174564C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ, ОСНАЩЕННЫХ СИСТЕМОЙ АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЕВЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2012 |

|

RU2494175C2 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕРЫ С САМООБЖИГАЮЩИМИСЯ АНОДАМИ | 2014 |

|

RU2561940C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПИТАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ГЛИНОЗЕМОМ | 1999 |

|

RU2175688C2 |

| ГАЗООЧИСТНОЙ МОДУЛЬ И СПОСОБ ОЧИСТКИ ГАЗОВ ПРИ ЭЛЕКТРОЛИЗЕ АЛЮМИНИЯ | 2024 |

|

RU2830512C1 |

Изобретение относится к пневмотранспорту. Корпусные элементы и газопроницаемая перегородка секции связаны между собой уплотнительными элементами, выполненными из неэлектропроводного материала для электроизоляции корпусных элементов и газопроницаемой перегородки друг от друга. Каждый уплотнительный элемент имеет в поперечном сечении удлиненную центросимметричную фигуру с тремя несквозными пазами, два из которых предназначены для установки стенок корпусных элементов и расположены вдоль большой оси фигуры по обе стороны от ее центра симметрии, а третий предназначен для установки газопроницаемой перегородки и расположен вдоль малой оси фигуры. Газопроницаемая перегородка секции выступает за торцевые фланцы последней, а уплотнение для объединения со смежными секциями выполнено из неэлектропроводного материала, повторяющим рабочую поверхность фланца и имеет несквозные пазы для размещения выступающих кромок газопроницаемых перегородок при соединении секций в желоб. Изобретение обеспечивает возможность эксплуатации аэрожелоба в корпусах электролизера, простоту его конструкции, удобство монтажа. 2 з.п. ф-лы, 4 ил.

| ВОРОБЬЕВ А.А | |||

| и др | |||

| “Пневмотранспортные установки”, Л.: “Машиностроение”, 1969 г., с.161, рис | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРЕОБРАЗОВАТЕЛЬ ПОСТОЯННОГО НАПРЯЖЕНИЯ | 1991 |

|

RU2007824C1 |

| US 3774972 А, 27.11.1973, фиг.6 | |||

| Аэрожелоб для сыпучих материалов | 1975 |

|

SU567653A1 |

Авторы

Даты

2005-05-10—Публикация

2003-08-04—Подача