Изобретение относится к области черной металлургии и, в частности, к системам предварительной подготовки (кондиционирования) технологических газов сталеплавильного производства перед их очисткой в электрофильтрах (ЭФ), содержащих плавильную пыль с высоким, препятствующим ее эффективному электроосаждению удельным электрическим сопротивлением (УЭС).

Известно устройство для смешения жидкости с газовым потоком (диспергатор), содержащее располагаемое по продольной его оси сопло для подвода газа, сопло для подвода жидкости и камеру смешения, выполненную тороидальной формы (см. RU № 2048872 С1 кл. В 01 F 5/00, опубл. 27.11.1995).

Недостатком его является то, что потоки жидкости и газа направлены навстречу друг другу и сопло для жидкости имеет только одно выходное отверстие, что не позволяет в процессе смешения обеспечить достаточное диспергирование и увлажнение газа.

Известно устройство для кондиционирования технологических газов электросталеплавильного производства, обеспечивающее их увлажнения перед поступлением в ЭФ, содержащее корпус с центральным, расположенным по продольной оси устройства газовым соплом и окружающим его периферийным кольцевым каналом для подачи жидкости с расположенными по его периметру соплами, которые сообщаются на выходе между собой и с газовым соплом посредством камеры смешения, переходящей в направлении движения газового потока в соосное с газовым соплом выходное газожидкостное сопло (см. Ровенский А.И., Лозин Г.А., Косцов Е.Н. и др. Сталь, №9, 1988, с.104). Указанное устройство обеспечивает насыщение влагой пылегазовый поток и позволяет уменьшить величину УЭС плавильной пыли, обеспечить повышение эффективности ее электроосаждения и степень очистки газов в ЭФ в целом. Увлажнение газов осуществляют на начальном (высокотемпературном) участке газоотводящего тракта с помощью применения устройства для обеспечения мелкодисперсного распыления технической воды газовым потоком повышенного давления.

К недостаткам известного устройства относится низкая степень диспергирования (дробления) водяного потока, что при увлажнении технологических газов не позволяет обеспечить достаточный уровень влагоусвоения с требуемым повышением эффективности использования ЭФ. Перпендикулярное направление водяных промежуточных сопел к газовому и ограниченный объем камеры смешения не обеспечивают необходимой полноты перемешивания используемых сред и достаточного диспергирования капель воды. Работа устройства характеризуется низким КПД (не более 50-70%) с повышенным количеством неусваиваемой технологическими газами капельной влаги. При энергообеспечении устройства холодным воздухом вместо нагретого пара целенаправленная эффективность его использования снижается до 30-40%.

Задачей, на решение которой направлено изобретение, является повышение эффективности использования ЭФ за счет углубленного снижения УЭС пыли при кондиционировании технологических газов диспергированными потоками (струями) жидкости, в частности технической воды.

Технический эффект достигается с помощью активизации диспергирования жидкостных (водяных) струй воздушным потоком при их смешении в оптимальных условиях, характеризующихся интенсивным использованием потенциальной энергии сред смешения и рациональной конструкцией камеры смешения.

Для достижения указанного выше технического результата в известном устройстве для кондиционирования технологических газов сталеплавильного производства, содержащем корпус с центральным, расположенным по продольной оси устройства газовым соплом и окружающим его периферийным кольцевым каналом для подачи жидкости с расположенными по его периметру соплами, которые сообщаются на выходе между собой и с газовым соплом посредством камеры смешения, переходящей в направлении движения газового потока в соосное с газовым соплом выходное газожидкостное сопло, камера смешения выполнена тороидальной с площадью поперечного сечения, в 10-25 раз превышающей общую площадь поперечных сечений жидкостных сопел, при этом оси жидкостных сопел расположены по отношению к оси газового сопла под острым углом и касательно к внешней кромке выходного газожидкостного сопла.

Кроме этого, величина площади поперечного сечения каждого жидкостного сопла может составлять 1/4-1/8 от общей площади поперечных сечений всех жидкостных сопел, при этом диаметр выходного газожидкостного сопла в 1,8-2,2 раза может превышать диаметр на выходе газового сопла, а его площадь поперечного сечения выполняется в 4-8 раз меньше, чем общая площадь поперечных сечений всех жидкостных сопел.

Указанные признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, достаточных для достижения технического результата.

Сущность изобретения поясняется чертежами, где:

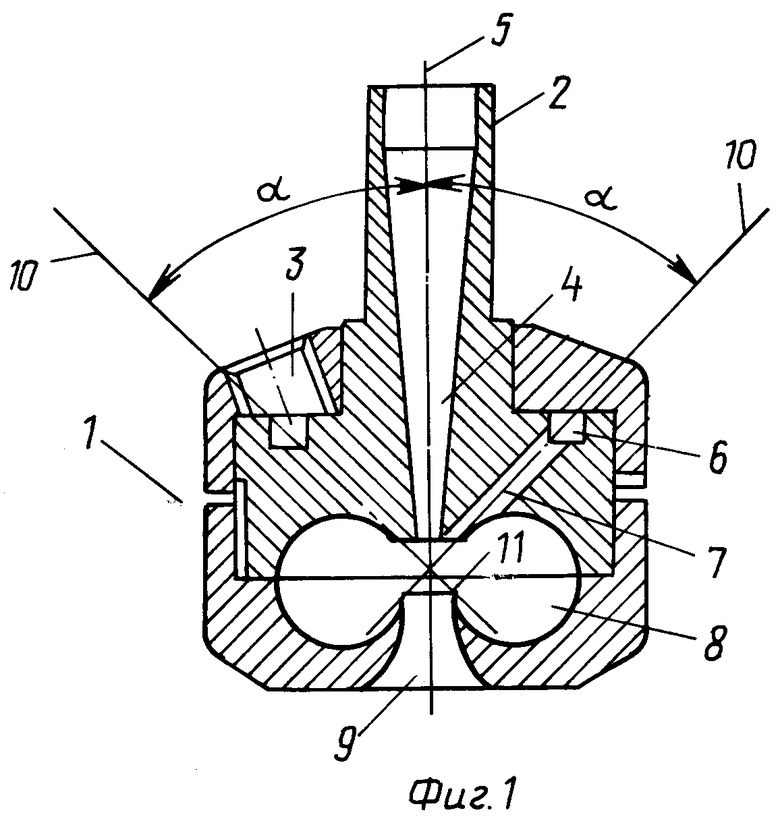

на фиг.1 изображен продольный разрез устройства для кондиционирования технологических газов сталеплавильного производства,

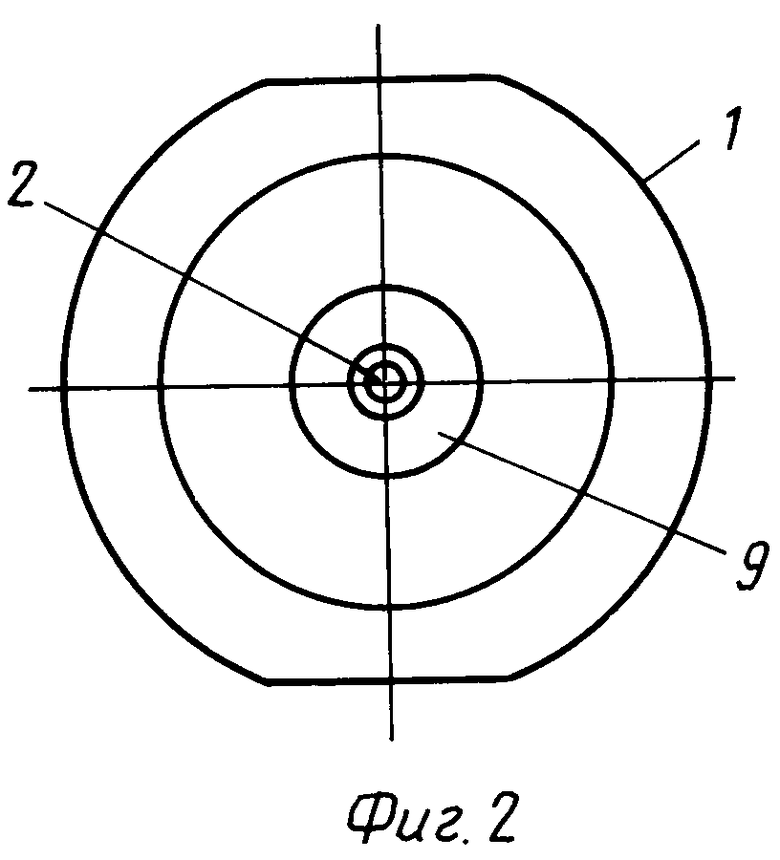

на фиг.2 - фронтальный вид устройства со стороны выходного газожидкостного сопла,

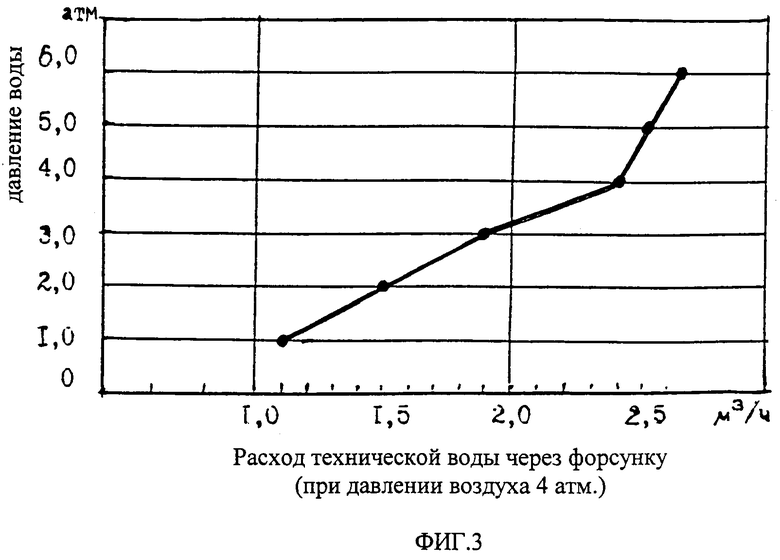

на фиг.3 представлена характеристика изменения производительности устройства номинальной мощности в зависимости от изменения параметров энергообеспечения.

Согласно изобретению устройство для кондиционирования технологических газов сталеплавильного производства содержит металлический корпус 1, выполненный из отдельных газоплотно взаимосвязанных между собой деталей с патрубками подвода газа (сжатого воздуха) 2 и жидкости (технической воды) 3 (фиг.1 и 2). В корпусе 1 высверлено центральное отверстие, образующее газовое сопло 4, располагаемое по продольной оси 5 устройства и сужающееся к выходу. Газовое сопло 4 окружает соединенный с патрубком подвода жидкости 3 периферийный кольцевой канал 6 с размещенными по его периметру жидкостными соплами 7. Газовое сопло 4 и жидкостные сопла 7 на выходе сообщаются между собой посредством общей камеры смешения 8, переходящей в соосное с газовым соплом 4 газожидкостное сопло 9.

Для качественного формирования газожидкостной смеси с мелкодиспергированным дроблением жидкостных струй камера смешения 9 выполнена тороидальной формы и окружает выходы газового 4 и жидкостных 7 сопел таким образом, что площадь ее поперечного сечения в 10-25 раз превышает общую площадь поперечных сечений жидкостных сопел 7.

При этом оси 10 жидкостных сопел 7 расположены под острым углом “α” к продольной оси 5 газового сопла 4, который составляет 20-45°.

Указанный угол наклона жидкостных сопел 7 определяется требованиями обеспечения касательного расположения их осей 10 к внешней кромке 11 выходного газожидкостного сопла 9.

Величина площади поперечного сечения каждого жидкостного сопла 7 составляет 1/4-1/8 общей площади их поперечных сечений, а количество жидкостных сопел 7 выполняется не более восьми. Диаметр газожидкостного сопла 9 на выходе из камеры смешения 8 в 1,8-2,2 раза превышает диаметр на выходе газового сопла 4, а его площадь поперечного сечения в 4-8 раз меньше общей площади поперечных сечений всех жидкостных сопел 7.

Указанная величина рассматриваемых параметров удовлетворяет предъявленным к устройству требованиям.

Устройство для кондиционирования технологических газов сталеплавильного производства работает следующим образом.

Для предварительной подготовки (кондиционирования) организованно направляемых на очистку в ЭФ технологических газов, например электросталеплавильного производства, систему кондиционирования располагают на начальном участке газоотводящего тракта, имеющем максимальный термодинамический потенциал пылегазового потока. При этом каждый корпус 1 устройства для кондиционирования размещается определенным образом внутри газохода (в камерах дожигания и охлаждения). Установка обеспечивается системой энергоснабжения жидкостью и газом, в частности водой и воздухом с соответствующим набором регулирующих и отсечных приборов. Подача энергоносителей в корпус 1 осуществляется через патрубки их подвода под давлением. При этом жидкостной поток по патрубку подвода 3 под давлением заполняет кольцевой канал 6 и, равномерно распределяясь, между жидкостными соплами 7 поступает отдельными струями (количество которых не превышает 8) в тороидальную камеру смешения 8. Геометрия сопряжения осей 10 жидкостных сопел 7 с тороидальной камерой смешения 8 и их направление в нее под заданным острым углом α, который составляет 20-45° к продольной оси 5 корпуса 1 устройства для кондиционирования с касанием осей 10 жидкостных сопел 7 внешней кромки 11 входного отверстия газожидкостного сопла 9, что обеспечивает рациональную траекторию раскрытия жидкостной струи в резко увеличенном объеме тороидальной камеры смешения 8. Заданный угол пересечения жидкостных сопел 7 с газовым соплом 4 позволяет, разрывая монолитность газового и жидкостного потоков, обеспечивать активное образование газожидкостной эмульсии за счет их рециркуляции в камере смешения 8. В процессе образования эмульсии жидкостной поток пониженной плотности дробится на мелкие высокодисперсные включения. Качество смешения потоков в камере смешения 8 определяется углом их соприкосновения на входе, конфигурацией камеры смешения 8 и ее объемом.

Интенсивность, определяющая темп образования мелкодисперсной взвеси жидкости и рециркуляции газожидкостной смеси в камере смешения 8, диктуется величиной начального импульса поступающих в камеру смешения 8 потоков смешиваемых сред.

Подготовленная смесь жидкости и газа с мелкодисперсными включениями влаги из камеры смешения 8 под давлением направляется в выходное газожидкостное сопло 9, расширяющийся профиль которого обеспечивает развитие скорости образованной эмульсии.

Уровень диспергирования капель жидкости напрямую определяет качество ее испарения в высокотемпературном потоке запыленных технологических газов и соответственно уровень их влагонасыщения и охлаждения, которые, в конечном итоге, характеризуют степень повышения электропроводности пыли и эффективность использования ЭФ в целом.

Устройство обеспечивает высокоэффективное диспергирование жидкости (воды с величиной капель не более 15 мкм) при использовании в качестве распылителя холодного (с температурой 15-20°С) сжатого воздуха, при его давлении около 4 атм. Подача 10-25 м3 воздуха на 1 м3 воды, направляемой в фурму под давлением 3,0-4,5 атм, позволяет обеспечить оптимальное распыление жидкости при производительности устройства около 2 м3/ч. Указанная производительность устройства является оптимальной. При этом степень усвоения влаги высокотемпературным (при температуре 800-1000°С) потоком (60-100 тыс. м3/ч) поступающих в газоотводящий тракт газов, например, 120 т дуговой электросталеплавильной печи достигает 90-95%.

На фиг.3 представлена характеристика изменения производительности устройства номинальной мощности в зависимости от изменения параметров энергообеспечения (давления воды и воздуха). Оптимальное распыление влаги обеспечивается при давлении водяного потока 3-4 атм и воздуха - 4 атм. В условиях дискретного изменения термонапряженности газов по ходу цикла плавки использование 15-30 м/ч воды позволяет снизить температуру газов на 500-700°С и обеспечить влагосодержание их перед электроочисткой в диапазоне 20-50 г/м3 газов, что в целом позволяет обеспечить санитарные нормы очистки газов (на уровне 20-60 мг/м3) с помощью относительно маломощного трехпольного ЭФ. При этом потери воды сведены к минимуму. Для обеспечения заданного уровня влагонасыщения газов практическое решение системы кондиционирования включает использование комплекса расположенных по ярусам газожидкостных устройств, рассредоточенных по периметру и вдоль высокотемпературной зоны газоотводящего тракта. Включение и отключение впрыска обеспечивается автоматически в зависимости от условий ведения технологического процесса плавки, определяющего термонапряженность и запыленность отходящих из печи газов.

Условия распыления жидкости определяют эффективность использования системы кондиционирования в целом. Предварительная подготовка (кондиционирование) газов позволяет повысить эффективность использования базовых ЭФ в условиях действующего уже производства на 50-70% без конструктивных изменений собственно фильтра.

Изобретение соответствует условию патентоспособности “промышленная применимость”, поскольку его реализация возможна при использовании существующих средств производства с применением известных технологических операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНДИЦИОНИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ГАЗОВ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2004 |

|

RU2268949C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1994 |

|

RU2072454C1 |

| ЭЖЕКТОР И СПОСОБ ЕГО РАБОТЫ | 2002 |

|

RU2209350C1 |

| ФОРСУНКА АЭРОДИНАМИЧЕСКАЯ | 1994 |

|

RU2072475C1 |

| ЖИДКОСТНО-ГАЗОВОЕ ЭЖЕКТИРУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2232924C1 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА (ВАРИАНТЫ) | 2013 |

|

RU2523816C1 |

| ПНЕВМОМЕХАНИЧЕСКАЯ ФОРСУНКА | 1994 |

|

RU2062948C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДОЗИРОВАННЫХ СМЕСЕЙ | 1992 |

|

RU2033854C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР (ВАРИАНТЫ) | 1998 |

|

RU2133884C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1998 |

|

RU2133882C1 |

Изобретение относится к области черной металлургии и, в частности, к системам предварительной подготовки технологических газов сталеплавильного производства перед их очисткой в электрофильтрах (ЭФ), содержащих плавильную пыль с высоким, препятствующим ее эффективному электроосаждению удельным электрическим сопротивлением (УЭС). Устройство содержит корпус с центральным расположенным по продольной оси устройства газовым соплом и окружающим его периферийным кольцевым каналом для подачи жидкости с расположенными по его периметру соплами, сообщенными на выходе между собой и с газовым соплом посредством камеры смешения, переходящей в направлении движения газового потока в соосное с газовым соплом выходное газожидкостное сопло. Камера смешения выполнена тороидальной с площадью поперечного сечения, в 10-25 раз превышающей общую площадь поперечных сечений жидкостных сопел. Оси жидкостных сопел расположены по отношению к оси газового сопла под острым углом и касательно к внешней кромке выходного газожидкостного сопла. Величина площади поперечного сечения каждого жидкостного сопла может составлять 1/4-1/8 от общей площади поперечных сечений всех жидкостных сопел. Диаметр выходного газожидкостного сопла в 1,8-2,2 раза превышает диаметр на выходе газового сопла, при этом его площадь поперечного сечения в 4-8 раз меньше общей площади поперечных сечений всех жидкостных сопел. Технический результат - повышение эффективности использования (ЭФ) за счет углубленного снижения (УЭС) пыли при кондиционировании технологических газов диспергированными потоками жидкости. 1 з.п. ф-лы, 3 ил.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ отвода технологических газов металлургических печей | 1980 |

|

SU1067052A1 |

| ГИДРОКАВИТАЦИОННЫЙ ДИСПЕРГАТОР | 1994 |

|

RU2048872C1 |

| Устройство для отвода, охлаждения и очистки газов от пыли | 1974 |

|

SU505689A1 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ | 2000 |

|

RU2159684C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА И УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ ГОРЯЧИХ КОНВЕРТЕРНЫХ ГАЗОВ | 1994 |

|

RU2080392C1 |

| Способ отвода конвертерных газов | 1981 |

|

SU1014913A1 |

| US 4040819 A, 09.08.1977 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2005-05-10—Публикация

2003-10-08—Подача