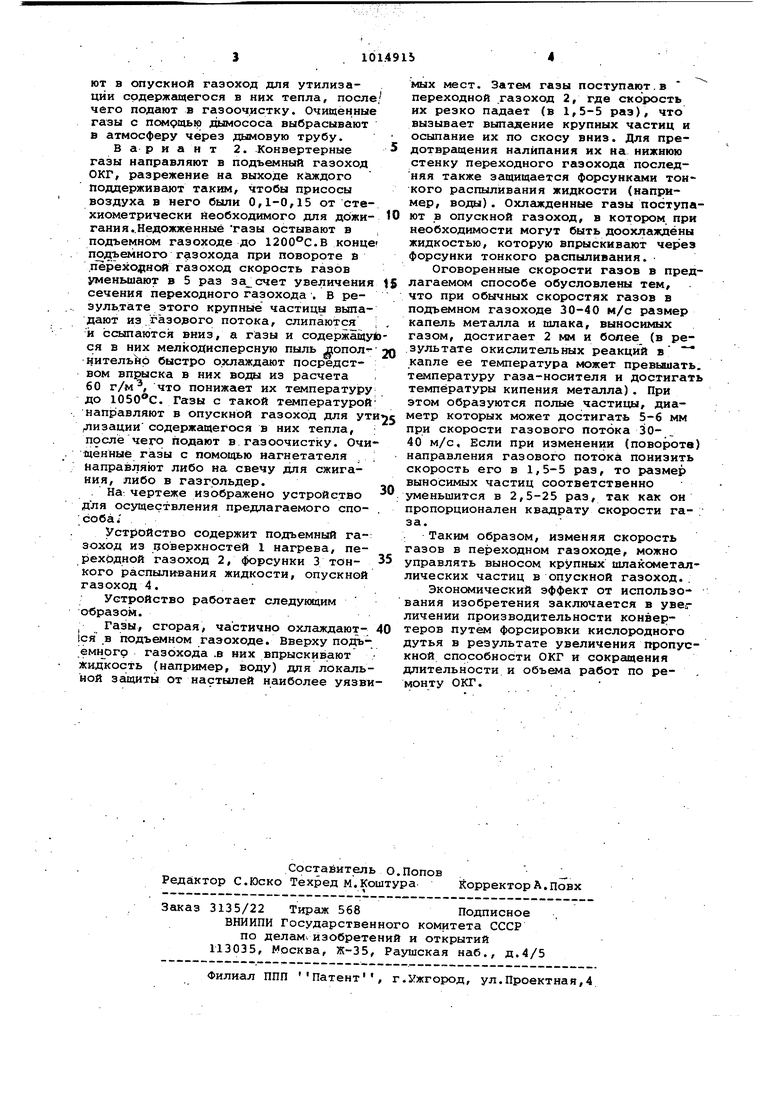

Изобретение относится к черной металлургии и может быть использова но для охлажденияи эвакуации конве терных газов. Известен способ радиационного и конвективного охлаждения газообразных продуктов конвертерной плавки в переходном и опускном газоходах ко± ла-охладителя f1J. Поскольку конвертерные газы содержат от 100 до 500 г и более пыли в 1 м их объема и,,, кроме того, газовым потоком из-за большой скорое- :ти выносятся значительные количества (до 20-100 г на 1 м газов) макрочастиц шлаковой пены и шлакометал ли|1еской эмульсии, которые вследствие высокой температуры газового потока находятся в жидкой фазе, то на стенках ОКГ в зоне поворота пото ка (в переходном газоходе и в опуск ном газоходе образуются, особенно на конвективных поверхностях нагрева) прочные отложения, что увеличивает аэродинамическое сопротивление ОКГ и уменьшает его пропускную способность по газам. Это ограничивает производительность конвертера и тре гбует тяжелого и опасного труда по очистке поверхностей нагрева от нас тылей . Наиболее близким к предлагаемому по технической сущности и достигаемому результанту является устройство отвода газов, в котором в подъёмном газоходе на пути газов под углом к оси потока устанавлива1от водоохлажда емый.экрак-отражатель, за которымпомещают конвективные поверхности нагрева. Под нижней частью экрана-отражателя устанавливают бункер для сбора крупных частиц. Конвертерные газы перед входом в конвективный газоход ударяются о водоохлаждаемую поверхность экрана-отражателя и растекаются вдоль него. При этом крупные частицы либо налипают на экран, либо отскакивают от него и попадают в бункер 21. Однако в этом.устройстве хоть и охладитель газов защищен от макрочас тиц, но сама -защита быстро покрывается слоем настылей и требует очистки. Кроме того, мелкая фракция не сепарируется, а уносится газами и отлагается на поверхность нагрева ОК Таким образом, сйособ,по которому работает устройство,не исключает отложений, только снижает скорость их образования. Цель изобретения - исключение образования настылей на поверхностях теплообмена путем охлаждения частиц пылеуноса температуры их плавления. Указанная цель достигается согласно способу отвода конвертер-; ных газов, включающему охлаждение газов посредством теплообмена и , впрыска воды и осаждение макрочастиц пылеуноса путем снижения скорости газов с одновременным изменением направления их движения, впрыск воды производят до и/или после снижения скорости газов в 1,5-5 раз, причем воду подают в количестве 20-100 г/м при температуре газов 1200-1300°С. Пределы впрыска воды в дымовые конвертерные газы в переходном газоходе обусловлены необходимостью понижения температуры мелкодисперсных частиц, уносимых газами, с тем, чтобы перевести их из жидкой фазы н твердую, не вызывая понижения темперад уры газа ниже необходимой для указанногс процесса. Так, если затвердевание шлакометаллических частиц мелкой пыли происходит при , то охлаждение газового псгтока не должно быть ниже 1050С с тем, чтобы остальное тепло полезно использовалось для выработки пара. При этом удельное количество подаваемой жидкости будет определяться превышением температуры газа над температурой плавления материала частиц, теплоемкостью газов и теплофизическими свойствами подаваемой жидкости (охладителя). В случае охлаждения водой это составит от 20 до 100 г/м газов. Прием дозированного впрыска жидкости в газовый поток обусловлен тем, что при ысокой температуре газа-носителя И тонком разбрызгивании жидкости последняя, мгновенно испаряясь, быстро охлаждает газ-носитель и содержащиеся в нем мелкодисперсные частицы до температуры, обеспечивающей переходих из жидкой фазы в твердую. Твердые частицы не могут вызывать образование настылей на поверхностях нагрева. Пример. Для ОКГ-100-2 необходимо увеличить поперечное сечение переходного газохода в 2, 7 раза и осуществить впрыск воды в размере 35 г на 1м дымовых газов. Ниже приведены варианты осуществления предлагаемого способа охлаждения конвертерных газов. Вариант 1. Конвертерные газы, имеющие температуру 1500-1800°С;, направляют в подъемный газоход ОКГ одновременно с воздухом и сжигают в нем, охлаждая до 1200°С. В конце подъемного газохода при повороте в переходный газоход скорость газово- го потока уменьшают в 5 раз за счет увеличения сечения переходного газохода. В результате этого крупные частицы выпадают из газового потока и, слипаясь, ссыпаются вниз, а дополнительно быстро охлаждают посредством впрыска в них воды из расчет 70 г/м , что понижает их температуру до 1050с, Газы с такой температурой направляют в onycKHOfl газоход для утилизации срдержгицегося в них тепла, после чего подают в газоочистку. Очищенные газы с пслкрщыр дымососа выбрасывают в атмосферу через дымовую трубу. Вариант 2. Конвертерные газы направляют в подъемный газоход ОКГ, разрежение на выходе каждого поддерживают таким, чтобы присосы воздуха в него были 0,1-0,15 от стехиометрически йеобходимого для дожигания..Недожженные Тазы остывают в подъемном газоходе до 1200С.В конце подъемного газохода при повороте в .neiiexo HOft газоход скорость газов уменьшают в 5 раз увеличения сечения переходного газохода . В резуль.тате этого крупные частицы выпадают из.газорого потока, слипаются и ссыпаются вниз, а газы и содержащу ся в них мелкодисперсную пыль пополкителъ р быстро охлаждают посредством впрыска в них воды из расчета 60 г/м, что понижает их температуру до . Газы с такой температурой направляют в опускной газоход для ут .яизации содержащегося в них тепла, после чего подают в газоочистку. Очи щенные газы с помощью нагнетателя .. направляют либо на свечу для сжигания, либо в газгольдер. На: чертеже изображено устройство для осуществления предлагаемого способа. Устройство содержит подъемный газоход из поверхностей 1 нагрева, переходной газоход 2, форсунки 3 тонкого распыли вания жидкости, опускной газоход 4. Устройство работает следующим образом. Газы, сгорая, частично охлаждают ся в подъемном газоходе. Вверху подъемного газохода .в них впрыскивают жидкость (например, воду) для локаль ной от настылей наиболее уязв мых мест. Затем газы поступают.в переходной газоход 2, где скорость их резко падает (в 1,5-5 раз), что вызывает выпадение крупных частиц и осыпание их по скосу вниз. Для предотвращения налипания их на нижнюю стенку переходного газохода последняя также защищается форсунками тонкого распьАпйвания жидкости (например/ воды). Охлажденные газы поступают в опускной газоход, в котором при необходимости могут быть доохлажлёны жидкостью, которую впрыскивают через форсунки тонкого распыливания. Оговоренные скорости газов в предлагаемом способе обусловлены тем, что при обычных скоростях газов в подъемном газоходе 30-40 м/с размер капель металла и шлака, выносимых газом, достигает 2 мм и более (в ре.зультате окислительных реакций в капле ее температура может превышать. температуру газа-носителя и достигать температуры кипения металла). При этом образуются полые частицы, диаметр которых может достигать 5-6 мм при скорости газового потока 30- 40 м/с. Если при изменении (повороте) направления газового потока понизить скорость его в 1,5-5 раз, то размер выносимых частиц соответственно уменьшится в 2,5-25 раз, так как он пропорционален квадрату скорости га- : за. Таким образом, изменяя скорость газов в переходном газоходе, можно управлять выносом крупных шлакометгшлических частиц в опускной газоход. Экономический эффект от использования изобретения заключается в увеличении производительности конвертеров путём форсировки кислородного дутья в результате увеличения пропускной способности ОКГ и сокращения длительности и объема работ по ремонту ОКГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗООТВОДЯЩИЙ ТРАКТ КОНВЕРТЕРА | 2015 |

|

RU2605726C1 |

| СИСТЕМА ОЧИСТКИ КОНВЕРТЕРНЫХ ГАЗОВ | 2008 |

|

RU2397010C2 |

| ОХЛАДИТЕЛЬ КОНВЕРТЕРНЫХ ГАЗОВ | 2012 |

|

RU2515713C1 |

| Способ контроля образования настылей на охлаждаемых элементах газоотводящего тракта сталеплавильного агрегата | 1982 |

|

SU1086018A1 |

| Способ контроля и удаления настылей с охлаждаемых элементов газоотводящего тракта конвертера | 1982 |

|

SU1129241A1 |

| Устройство контроля параметров ванны конвертера | 1988 |

|

SU1615190A1 |

| ПРЯМОТОЧНЫЙ ПАРОВОЙ КОТЁЛ НА ТВЕРДОМ ТОПЛИВЕ С ИНВЕРТНОЙ ТОПОЧНОЙ КАМЕРОЙ ДЛЯ ПАРОТУРБИННОГО ЭНЕРГОБЛОКА УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРОВ ПАРА | 2015 |

|

RU2601783C1 |

| СИСТЕМА ОЧИСТКИ КОНВЕРТЕРНЫХ ГАЗОВ | 2012 |

|

RU2491115C1 |

| Котел кипящего слоя | 1986 |

|

SU1384882A1 |

| Котел | 1990 |

|

SU1781509A1 |

СПОСЮБ ОТВОДА КОНВЕРТЕРНЫХ ГАЗОВ включающий охлаждение газов посредством теплообмена и впрыска воды и осажДение макрочас.тиц пылеуноса путем снижения скорости газов с одновременным изменением направления их движения, отличающийс я т&л, что,-с целью исключения образования насталей на поверхностях теплообмена путем охлаждения частиц пылеуноса ниже температуры их плавления, впрыск воды производят до снижения скорости газов И/или после снижения ееВ 1,5-5 раэ, причем воду подают в количестве 20-100 г/м при температуре газов 1200-1300°С. (/} СО

Авторы

Даты

1983-04-30—Публикация

1981-02-04—Подача