Заявляемое изобретение относится к проблеме предотвращения гидратообразования в природном газе перед его редуцированием, например на входе газораспределительных станций (ГРС).

Известно, что наибольшие трудности при редуцированиии газа возникают из-за образования так называемых газовых гидратов, которые в виде твердых кристаллов оседают на стенках трубопроводов в местах установки сужающих устройств, на клапанах регуляторов давления газа, в импульсных линиях контрольно-измерительных приборов (КИП). Наиболее благоприятны для образования гидратов падение температуры и давления. В качестве методов по предотвращению гидратообразования применяют общий или частичный подогрев газа; местный обогрев корпусов регуляторов давления и ввод метанола в коммуникации газопровода. При этом второй способ малоэффективен, третий очень дорог.

Наиболее широко применяют общий предварительный подогрев природного газа перед его редуцированием (см. А.А.Данилов, А.И.Петров. Газораспределительные станции. СПб.: Недра, 1997 г., с.14), принятый за прототип.

Основной недостаток известного способа и технологических нагревателей для его осуществления заключается в том, что при определении потребного количества тепла для подогрева газа, как правило, ставилась цель уменьшения тепла за счет повышения эффективности теплообменника нагревателя, учитывая при этом затраты, связанные с его изготовлением и эксплуатацией, весовые и габаритные характеристики, например сравнивая их (теплообменники) по удельной поверхности нагрева. Причем затраты энергии на перемещение теплоносителей стремились свести к минимуму.

Вопросы же экономии (например, топливного газа) и связанной с этим экологии окружающей среды зачастую вообще не принимались во внимание.

Цель предлагаемого изобретения - уменьшение энергозатрат на подогрев газа. улучшение экологии окружающей среды с одновременным повышением надежности и ресурса технологического нагревателя газа. Поставленная цель достигается тем, что в известном способе предотвращения гидратообразования в природном газе перед его редуцированием, предусматривающем общий предварительный подогрев газа, например, в кожухотрубном рекуперативном теплообменнике с непосредственным огневым подогревом, экономию тепла на подогрев газа осуществляют за счет уменьшения перепада давления на регуляторе давления, установленного на выходе из теплообменника, увеличивая затраты потенциальной энергии давления газа при его движении в нагреваемых каналах теплообменника за счет перераспределения расхода нагреваемого газа по отдельным теплообменным трубам пропорционально теплонапряженности их стенок, с учетом величины располагаемого давления газа на входе в теплообменник (на входе в ГРС).

Решение поставленной задачи предлагается осуществить, например, в известном технологическом нагревателе (патент РФ №2168121, МПК 7 F 24 Н 3/08, 1999 г.), содержащем горелку, кожухотрубный теплообменник, экранированный наружным и внутренним поясами теплообменных труб, коаксиально расположенных относительно кожуха теплообменника, дымовую трубу, коллекторы входа и выхода нагреваемого газа, причем все теплообменные трубы представляют собой вставленные одна в другую трубы, внешние из которых выполнены с глухим концом, обращенным в сторону горелки, а с другого конца, за пределами дымового короба рабочие полости труб сообщены съемными патрубками с коллекторами, при этом одинаковые по конструкции, длине и числу трубы обоих поясов в пределах топочного объема со стороны горелки поддержаны в отверстиях кольцевой перегородки, закрепленной с кожухом, а с другого конца в отверстиях днища дымового короба, причем трубы в поясах расположены в шахматном порядке относительно друг друга (прототип).

Недостаток известного устройства состоит в том, что рабочие полости каждой из теплообменных труб сообщены патрубками с коллекторами входа и выхода нагреваемого газа. Это обстоятельство особенно на форсированных режимах по степени подогрева может вызвать перегрев наружных стенок теплообменных труб внутреннего пояса, подверженного воздействию максимального теплового потока за счет близости высокотемпературного факела греющего газа, что усугубляется уменьшением расхода газа за счет соответствующего возрастания доли теплового сопротивления теплообменных рабочих полостей в указанных трубах, что не способствует надежности устройства в целом. На режимах минимального подогрева за счет несоосности (всплытия) факела греющего газа наблюдается неравномерность подогрева по высоте трубного пучка и снижение общей эффективности теплообменника нагревателя. Отмеченные недостатки предлагается устранить тем, что в известном технологическом нагревателе рабочие полости каждой из труб внутреннего пояса сообщены двумя патрубками с коллекторами входа и выхода нагреваемого газа (как в прототипе), а соответствующие полости труб наружного пояса сообщены с указанными коллекторами, по крайней мере, через одну трубу, а между собой сообщены соответственно одним съемным патрубком переброса газа, подогретого в трубе, подключенной к коллектору входа. В связи с этим предпочтительное число труб в наружном поясе должно быть кратное двум. Кроме того, кольцевая перегородка, поддерживающая трубы, между внутренней стенкой кожуха и отверстиями наружного пояса труб, в нижней ее половине равномерно перфорирована дополнительными отверстиями любой конфигурации с суммарной площадью их сечений не менее 50% от площади поперечного сечения дымовой трубы.

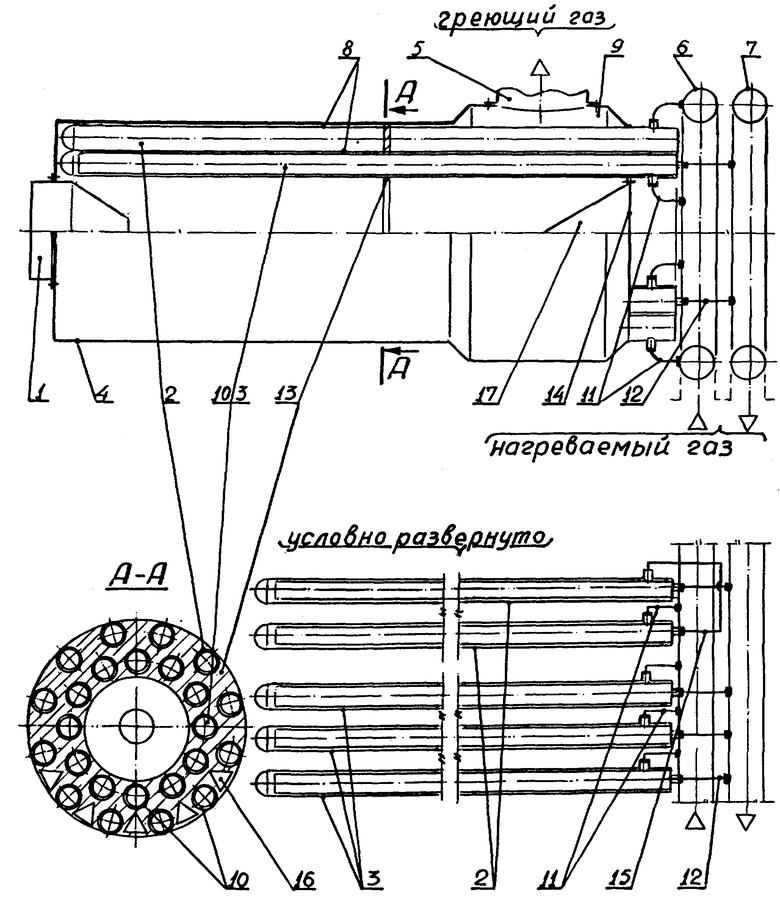

Сущность изобретения поясняется чертежом, на котором представлена конструктивно-технологическая схема с основными элементами, дающими представление о способе и устройстве для его осуществления, отличающих их от прототипа.

Представленное устройство для подогрева газа перед его редуцированием содержит горелку 1, кожухотрубный теплообменник, экранированный наружным 2 и внутренним 3 поясами теплообменных труб, коаксиально расположенных относительно кожуха 4, дымовую трубу 5, коллекторы входа 6 и выхода 7 нагреваемого газа. Причем все теплообменные трубы представляют собой вставленные одна в другую трубы, внешние 8 из которых выполнены с глухим концом, обращенным в сторону горелки, а с другого конца, за пределами дымового короба 9 рабочие полости 10 труб сообщены съемными патрубками 11, 12 с коллекторами 6, 7. Кроме того, одинаковые по конструкции, длине и числу трубы обоих поясов 2, 3 в пределах топочного объема со стороны горелки поддержаны в отверстиях кольцевой перегородки 13, закрепленной с кожухом, а с другого конца - в соответствующих отверстиях днища 14 дымового короба 9, причем трубы в поясах расположены в шахматном порядке относительно друг друга в окружном направлении. При этом рабочие полости каждой из труб внутреннего 3 пояса сообщены двумя патрубками 11, 12 с коллекторами 6, 7 входа и выхода нагреваемого газа, а соответствующие полости труб наружного 2 пояса сообщены с указанными коллекторами, по крайней мере, через одну трубу, а между собой сообщены, соответственно, одним съемным патрубком 15 переброса газа, подогретого в трубе, подключенной к коллектору входа 6, в связи с этим предпочтительное число труб в наружном 2 поясе должно быть кратное двум.

Кроме того, перегородка 13 между внутренней стенкой кожуха и отверстиями наружного пояса труб в нижней ее половине равномерно перфорирована дополнительными отверстиями 16 любой конфигурации с суммарной площадью их сечений не менее 50% от площади поперечного сечения дымовой трубы. В приосевой части днища 14, не занятой трубами, может быть установлен экран 17 в виде конуса, соосного с кожухом и своей вершиной обращенного в сторону горелки. При этом протяженность топочного объема по оси теплообменника, ограниченного с одного конца горелкой, с другого - перегородкой 13, должна быть не менее максимальной величины дальнобойности факела горелки, а внутренний диаметр перегородки не менее внутреннего диаметра дымовой трубы.

Нагреватель работает следующим образом.

Нагреваемая среда, например очищенный природный газ, из входного газопровода ГРС поступает во входной коллектор 6 по патрубкам 11 в кольцевые зазоры (рабочие полости) 10 теплообменных труб обоих поясов 2, 3, где, двигаясь в направлении горелки 1, нагревается от внешних стенок труб, которые сложным образом омываются горячим встречным потоком продуктов сгорания движущихся в сторону дымового короба 9. Таким образом, осуществляется наиболее оптимальная противоточная схема движения теплоносителей (греющего и нагреваемого газов). Нагретый в кольцевых зазорах теплообменных труб газ после разворота относительно глухого конца внешних труб поступает по внутренним трубам и далее по патрубкам 12 (уточняем: эта схема для внутреннего 3 пояса) - в выходной коллектор 7, откуда транспортируется к блоку редуцирования ГРС. Для наружного 2 пояса труб протяженность пути нагреваемого газа, по крайней мере, вдвое больше, чем для внутреннего 3 пояса. Поэтому из условия равенства потерь давления газа от входа до выхода, пренебрегая, в первом приближении, разницей в тепловых и местных сопротивлениях, распределение расходов нагреваемого газа по внутреннему и наружному будет соотноситься между собой как 2,82:1,00. Это приблизительно соответствует соотношению теплонапряженности стенок внешних труб по поясам, что предотвращает возможность опасного перегрева, особенно стенок внутреннего пояса на форсированных режимах работы нагревателя. Притом величина потерь давления по тракту теплообменника возрастает приблизительно втрое, что приводит к уменьшению потребного понижения давления на регуляторе давления, степени соответствующего понижения температуры дросселируемого газа (эффект Джоуля - Томсона) и потребной величины тепловой мощности технологического нагревателя. В результате - экономия расхода топливного газа и улучшение экологических показателей окружающей среды, надежность и ресурс нагревателя.

Итак, греющая среда (продукты сгорания) в виде высокотемпературного факела истекает из амбразуры горелки и движется в сторону дымового короба. Общая картина течения продуктов сгорания сложная, тем не менее, условно последовательность процесса теплообмена можно представить следующим образом. В передней части трубного пучка, от амбразуры горелки до кольцевой перегородки 13, часть горячих газов, двигаясь практически в радиальном направлении и обтекая двойной ряд теплообменных труб, существенно охлаждается и достигает внутренней стенки кожуха 4 с температурой, исключающей ее перегрев, двигаясь далее вдоль трубного пучка, продолжает охлаждаться. При приближении к поперечной кольцевой перегородке 13 существенно охлажденный (например, до температуры ≈250°С) так называемый “байпасный” поток изменяет направление движения за счет внезапного сужения в отверстии перегородки, где встречается с горячим приосевым потоком, температура которого снижена за счет поглощения его лучистой энергии стенками преимущественно внутреннего 3 пояса труб. Кстати, часть байпасного потока протекает напрямую через дополнительные отверстия 16, компенсируя нежелательное “всплытие” факела греющего газа и неравномерность подогрева трубного пучка на режимах минимального подогрева. После смешения этих потоков за перегородкой температура греющих газов (во всяком случае, в приосевой зоне) остается достаточно высокой. Поэтому, чтобы не допустить перегрева, приосевая часть днища 14, не занятая трубами, защищена конусным экраном 17. Смещение потоков в пределах дымового короба сопровождается разворотом и растеканием потока в радиальном направлении преимущественно в сторону устья дымовой трубы, при этом достаточно эффективно отдавая тепло при поперечном обтекании пучка труб, расположенных (как указывалось выше) в шахматном порядке.

Таким образом, резюмируя вышесказанное, считаем, что достигнута главная цель предлагаемого изобретения - уменьшение энергозатрат на подогрев газа, улучшение экологии окружающей среды с одновременным повышением надежности и ресурса технологического нагревателя газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1999 |

|

RU2168121C1 |

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ | 2004 |

|

RU2265160C1 |

| СИСТЕМА СНАБЖЕНИЯ СЖИЖЕННЫМ УГЛЕВОДОРОДНЫМ ГАЗОМ | 2011 |

|

RU2476759C1 |

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1998 |

|

RU2140045C1 |

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ | 2011 |

|

RU2467260C2 |

| СИСТЕМА ТЕХНОЛОГИЧЕСКОГО ПОДОГРЕВА, НАПРИМЕР, ПРИРОДНОГО ГАЗА | 2015 |

|

RU2606025C2 |

| ПОДОГРЕВАТЕЛЬ ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ СРЕД | 2004 |

|

RU2270406C2 |

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ | 2002 |

|

RU2228502C2 |

| ПОДОГРЕВАТЕЛЬ ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ СРЕД | 2005 |

|

RU2296921C2 |

| ПОДОГРЕВАТЕЛЬ ГАЗА | 2002 |

|

RU2225964C1 |

Изобретение относится к области энергетики, в частности к предотвращению гидратообразования в природном газе перед его редуцированием, например, на входе газораспределительной станции(ГРС). Техническим результатом изобретения является уменьшение энергозатрат (топливного газа) на подогрев газа, улучшение экологии окружающей среды с одновременным повышением надежности и ресурса технологического нагревателя газа. В известном способе, предусматривающем подогрев газа, например, в кожухотрубном теплообменнике с непосредственным огневым подогревом, экономию тепла на подогрев осуществляют за счет уменьшения перепада давления на регуляторе давления, установленном на выходе из теплообменника, посредством увеличения затрат потенциальной энергии давления газа при его движении в нагреваемых каналах теплообменника за счет перераспределения расхода нагреваемого газа по отдельным теплообменным трубам пропорционально теплонапряженности их стенок, с учетом величины располагаемого давления газа на входе в теплообменник (на входе в ГРС). В устройстве для подогрева газа перед его редуцированием рабочие полости каждой из труб внутреннего пояса сообщены двумя патрубками с коллекторами входа и выхода нагреваемого газа, а соответствующие полости труб наружного пояса сообщены с указанными коллекторами, по крайней мере, через одну трубу, а между собой сообщены, соответственно одним съемным патрубком переброса газа, подогретого в трубе, подключенной к коллектору входа, в связи с этим предпочтительное число труб в каждом поясе должно быть кратное двум, кроме того, кольцевая перегородка, поддерживающая трубы, между внутренней стенкой кожуха и отверстиями наружного пояса труб, в нижней ее половине равномерно перфорирована дополнительными отверстиями с суммарной площадью их сечений не менее 50% от площади поперечного сечения дымовой трубы. 2 с.п. ф-лы, 1 ил.

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1999 |

|

RU2168121C1 |

| RU 98113211 A, 27.12.1998 | |||

| Воздухоподогреватель | 1974 |

|

SU567905A1 |

| Воздухоподогреватель | 1983 |

|

SU1133459A2 |

| Воздухоподогреватель | 1985 |

|

SU1404757A1 |

| US 5582012 A, 10.12.1996. | |||

Авторы

Даты

2005-05-10—Публикация

2003-07-01—Подача