Изобретение относится к нефтяному машиностроению, в частности к ступеням многоступенчатых погружных насосов для добычи нефти из скважин.

Известны центробежные многоступенчатые насосы для добычи нефти, ступени которых состоят из рабочего колеса с ведущим и ведомым дисками, лопастей между ними и направляющего аппарата с обратными лопатками (Богданов А.А. Погружные центробежные электронасосы для добычи нефти. - М.: Недра, 1968, с.38-50).

Основной недостаток таких ступеней заключается в невысоком напоре, создаваемом ими, и недостаточно высоком КПД. Другой недостаток - “всплытие” рабочего колеса при достижении определенной подачи и связанный с этим явлением гистерезис напорной кривой, то есть разный ее ход в зависимости от того, увеличивается подача или уменьшается. Каждое рабочее колесо насосов с указанными ступенями для обеспечения возможности сборки многоступенчатой конструкции выполняется “плавающим” и может смещаться в осевом направлении в пределах технологического зазора между соответствующими упорами смежных направляющих аппаратов. “Всплытие” в пределах названного зазора происходит вследствие изменения распределения давления по боковым поверхностям ведомого и ведущего дисков колеса. В результате “всплытия” раскрывается стык между упором направляющего аппарата и нижней упорной шайбой рабочего колеса и возникают перетечки жидкости с выхода колеса на его вход, что в определенном диапазоне подач снижает напор и КПД ступени.

Наиболее близкой к заявляемой по технической сущности и достигаемому результату является ступень погружного многоступенчатого насоса, состоящая из закрытого центробежного рабочего колеса с ведущим и ведомым дисками, между которыми размещены лопасти, и направляющего аппарата с корпусом, крышкой и обратными лопатками между ними. На периферии ведущего диска рабочего колеса на его наружной поверхности расположены трехсторонние ячейки, открытые с внешней стороны диска и образующие вихревой лопаточный венец (Патент РФ №2138691 C1, F 04 D 13/10, 1/06, 31/00, 27.09.1999). Наличие такого венца способствует дополнительной передаче энергии через вихревой процесс потоку жидкости на его пути с выхода центробежного колеса на вход в каналы направляющего аппарата. В результате и обеспечивается повышение напора по сравнению с обычной центробежной ступенью.

Недостаток конструкции - невысокий КПД ступени и гистерезис напорной кривой вследствие “всплытия” рабочего колеса.

Настоящее изобретение решает задачу создания ступени погружного многоступенчатого насоса с повышенным напором и КПД ступеней, предотвращающей “всплытие” рабочего колеса в широком диапазоне подач и улучшающей работу насоса при откачке газожидкостной смеси в тех же радиальных и осевых габаритах, что и прототип.

Указанный технический результат достигается тем, что в ступени погружного многоступенчатого насоса, состоящей из установленного на валу закрытого центробежного рабочего колеса, имеющего ведущий и ведомый диски с размещенными между ними лопастями, и направляющего аппарата с корпусом, крышкой и обратными лопатками, установленными между ними с образованием неподвижных каналов, согласно изобретению в пространстве между выходом потока из рабочего колеса, внутренней поверхностью корпуса направляющего аппарата и входом на обратные лопатки последнего размещены дополнительные осевые лопатки в виде вращающегося осевого лопаточного венца, при этом дополнительные лопатки расположены с возможностью дробления пузырьков газа при перекачке газожидкостных смесей за счет взаимодействия близко расположенных выходных кромок дополнительных лопаток и входных кромок лопаток направляющего аппарата.

Дополнительные лопатки могут быть закреплены как на ведущем диске рабочего колеса, так и на отдельном диске, установленном на валу.

Предлагаемая ступень отличается также тем, что осевой венец выполнен с числом осевых лопаток, кратным числу лопастей рабочего колеса, причем часть лопаток, равная числу лопастей рабочего колеса, сопряжена со стороны их входа с торцевыми поверхностями выходных концов лопастей рабочего колеса или расположена напротив выходных кромок лопастей рабочего колеса с образованием осевых каналов, являющихся продолжением лопастных каналов рабочего колеса. Лопатки осевого венца могут быть выполнены прямыми на всей их длине либо профилированными с изгибом в одной или двух плоскостях, причем прямые лопатки либо входные части профилированных установлены по окружности осевого венца под углом к плоскости вращения центробежного колеса 10°-80° при отсчете последнего от направления, противоположного вращению. Следует отметить, что боковые поверхности осевых лопаток выполнены по радиальному направлению или параллельно радиусу либо с наклоном в сторону вращения колеса на угол до 45° по всей длине осевой лопатки или только на части ее, примыкающей к выходу.

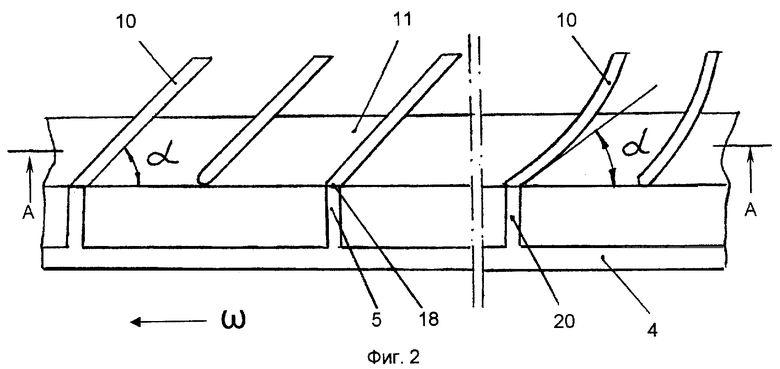

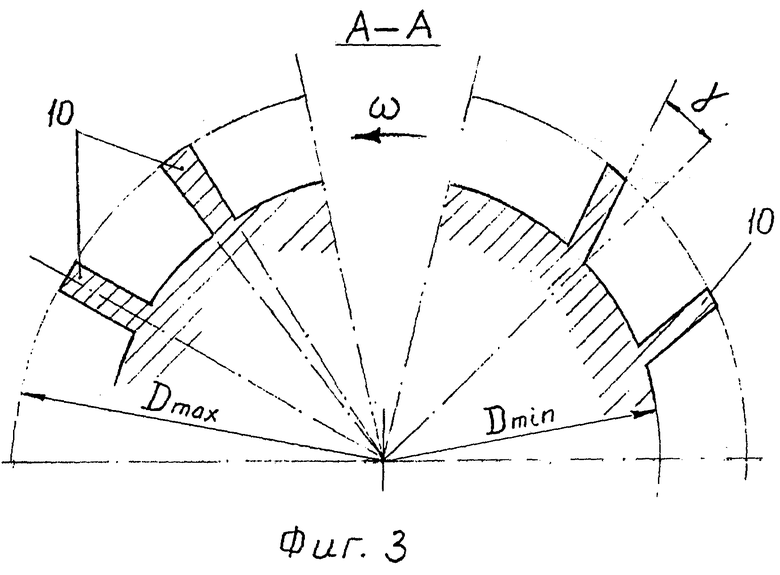

Сущность изобретения поясняется чертежами, где на фиг.1 представлена ступень погружного многоступенчатого насоса в разрезе, на фиг.2 - цилиндрическая развертка по наружному диаметру колеса ступени, на фиг.3 - сечение А-А на фиг.2 по осевому венцу в плоскости вращения рабочего колеса с вариантами расположения лопаток.

Ступень погружного многоступенчатого насоса (фиг.1) состоит из центробежного рабочего колеса 1, установленного на валу 2 и имеющего ведущий диск 3, ведомый диск 4 и размещенные между дисками лопасти 5, и направляющего аппарата 6, содержащего цилиндрический корпус 7, крышку 8 и обратные лопатки 9. На периферийной части ведущего диска 3 рабочего колеса 1 под углом α установлены дополнительные прямые (фиг.2, слева) или профилированные (фиг.2, справа) осевые лопатки 10, образующие осевой лопаточный венец 11. По технологическим соображениям лопаточный венец 11 может быть размещен на отдельном диске, установленном на валу 2 на ведущем диске 3 с возможностью вращения (на чертеже не показано). Лопатки 10 размещены в пространстве между выходом потока из образованных дисками 3, 4 и лопастями 5 каналов рабочего колеса 1, боковой цилиндрической поверхностью 13 направляющего аппарата 6 и плоской стенкой 12 корпуса 7. Осевые лопатки 10 открыты по всей длине со стороны боковой цилиндрической поверхности 13 направляющего аппарата 6 и образуют с ней радиальный зазор, достаточный для свободного, без задевания, вращения колеса 1. На части длины, выходящей за пределы рабочего колеса 1, от наружной поверхности 14 крышки до плоской стенки 12 корпуса 7 осевые лопатки 10 со всех сторон, в том числе и в сторону оси вращения, открыты, и их выходные кромки 15 непосредственно примыкают к входным кромкам 16 обратных лопаток 9 направляющего аппарата 6 с образованием минимально необходимого для вращения колеса технологического зазора между ними (фиг.1). В зависимости от формы входных кромок 16 лопаток 9 концы выходных кромок 15 осевых лопаток 10 могут достигать плоскости внутренней поверхности 17 крышки 8 или находиться в промежутке между крышкой 8 и стенкой 12 направляющего аппарата 6.

Варьирование угла установки осевых лопаток α в пределах от 10 до 80о (фиг.2) позволяет при необходимости оптимизировать ступень в целом или по одному из параметров: напору, КПД, силе прижатия колеса к упору во избежание его “всплытия”. Так, увеличение этого угла приводит к росту напора, но одновременно увеличиваются и потери при переходе потока из рабочего колеса 1 в каналы осевого венца 11 из-за большего угла поворота потока, происходит и изменение силы прижатия колеса к упору.

Торцевые поверхности 18 выходных концов лопастей 5 колеса 1 сопряжены с входными концами 19 осевых лопаток 10 таким образом, что стенки осевого канала становятся продолжением лопастного канала рабочего колеса 1 (фиг.2). Остальные осевые лопатки 10 (на чертеже показана только одна) равномерно распределены по окружности. В случае, когда диаметр ведомого диска 3 меньше или равен диаметру ведущего диска 4, выступающие входные концы 19 осевых лопаток 10 размещают напротив выходных кромок 20 лопастей 5.

При этом боковые поверхности осевых лопаток 10, как показано на фиг.3, могут быть ориентированы по радиальному направлению (вторая лопатка слева), параллельно ему (первая лопатка слева) либо с наклоном в сторону вращения (ω) на угол γ (правый сектор). Наклон лопаток 10 до 45о дает возможность через изменение условий входа потока в каналы направляющего аппарата 6 и потери на этом участке заметным образом влиять на КПД и расположение режима оптимального КПД по подаче, смещая его в ту или иную сторону. Диаметр D2 ведомого диска 4 рабочего колеса 1 может быть равным максимальному диаметру Dmax осевого венца 11 или меньше наименьшего диаметра Dmin в осевые каналы.

Ступень работает следующим образом. При вращении вала 2 насоса поток жидкости проходит через каналы рабочего колеса 1, образованные дисками 3, 4 и лопастями 5, и перемешается на вход в каналы направляющего аппарата 6 в осевом направлении, проходя через лопаточный венец 11, содержащий лопатки 10 и вращающийся вместе с колесом 1. Благодаря взаимодействию лопаток 10 с этим потоком жидкости передается дополнительная энергия и обеспечивается прирост напора.

Расположение лопаток 10 под углом α одновременно с приростом напора способствует появлению осевого усилия, прижимающего рабочее колесо 1 к упору направляющего аппарата 6. Таким образом, предотвращается “всплытие” рабочего колеса и удается избежать гистерезиса напорной кривой в широком диапазоне подач.

Направленный подвод жидкости через вращающиеся осевые каналы непосредственно в неподвижные каналы направляющего аппарата 6, образованные внутренней поверхностью 17 крышки 8, плоской стенкой 12 корпуса 7 и боковыми сторонами обратных лопаток 9, снижает гидравлические потери. Дополнительную направленность потоку придает наклон лопаток 10 осевого венца на угол γ в сторону вращения колеса. Все это приводит к заметному повышению КПД.

Наличие осевого венца 11 обеспечивает большую стабильность работы ступени при перекачке газожидкостных смесей.

Расположение выходных кромок лопаток 15 осевого венца 11 и входных кромок 16 лопаток 9 направляющего аппарата 6 на достаточно близком расстоянии обеспечивает благодаря их взаимодействию возможность дробления пузырьков газа при перекачке газожидкостной смеси во время перехода потока из вращающихся осевых каналов в обратные каналы направляющего аппарата 6. В результате чего смесь становится более мелкодисперсной, что, в конечном итоге, повышает стабильность работы ступени.

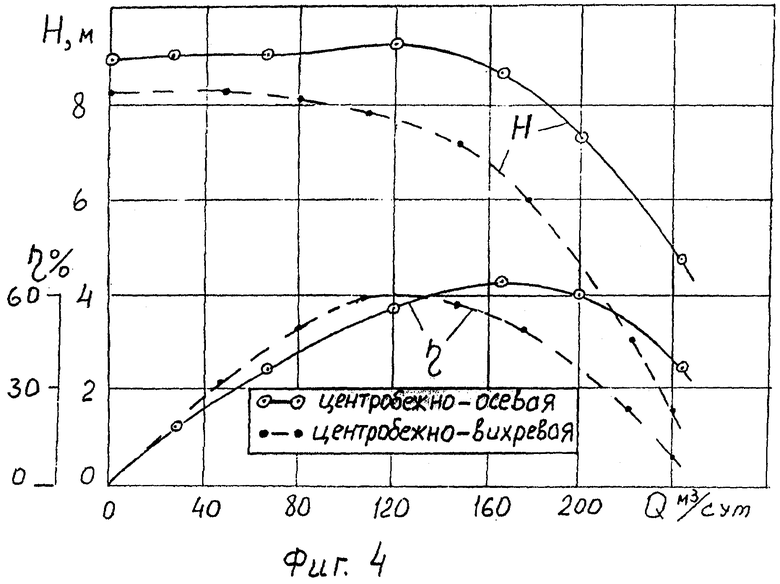

На фиг.4 представлены кривые зависимости напора и КПД от подачи для центробежно-вихревой ступени насоса 2ВННП5А-124 (Закрытое Акционерное Общество “Новомет-Пермь”, Каталог продукции, 2003; www.novomet.ru) и для центробежно-осевой ступени той же конструкции, выполненной в соответствии с предлагаемым решением, при использовании такого же центробежного колеса и такого же направляющего аппарата. Из графика видно, что режим оптимального КПД для заявляемой ступени сместился вправо, значительно повысился напор и на 2-3% поднялся КПД. Аналогичные результаты получены при экспериментальной проверке и на ступенях с другими параметрами. Гистерезис напорной кривой во всех случаях отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2003 |

|

RU2246044C1 |

| СТУПЕНЬ ЦЕНТРОБЕЖНО-ВИХРЕВОГО НАСОСА | 2002 |

|

RU2232297C2 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 1997 |

|

RU2138691C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2218482C1 |

| РАБОЧЕЕ КОЛЕСО СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2008 |

|

RU2376500C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ НАСОС | 1997 |

|

RU2133878C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2269032C2 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2010 |

|

RU2449176C2 |

| Способ работы установки погружного многоступенчатого центробежного насоса с полимерными рабочими колесами и установка для его реализации | 2023 |

|

RU2810186C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2014 |

|

RU2564742C1 |

Изобретение относится к нефтяному машиностроению, в частности к ступеням многоступенчатых погружных насосов для добычи нефти. Ступень состоит из установленного на валу закрытого центробежного рабочего колеса, имеющего ведущий и ведомый диски с размещенными между ними лопастями, и направляющего аппарата (НА), выполненного в виде обратных лопаток, установленных между корпусом и крышкой с образованием неподвижных каналов. В пространстве между выходом потока из рабочего колеса, внутренней поверхностью корпуса НА и входом на обратные лопатки последнего размещены дополнительные осевые лопатки в виде вращающегося осевого лопаточного венца. Дополнительные лопатки расположены с возможностью дробления пузырьков газа при перекачке газожидкостных смесей за счет взаимодействия близко расположенных выходных кромок дополнительных лопаток и входных кромок лопаток НА. Такое выполнение ступени позволяет существенно повысить напор, предотвратить явление “всплытия” рабочего колеса в широком диапазоне подач, заметно повысить КПД и улучшить работу ступени на газожидкостной смеси. 5 з. п. ф-лы, 4 ил.

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 1997 |

|

RU2138691C1 |

| Прямоточный насос | 1981 |

|

SU1078137A1 |

| МОДУЛЬ-СЕКЦИЯ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2000 |

|

RU2186251C2 |

| US 4278399 A, 14.07.1981 | |||

| Способ измерения коэффициента затухания ультразвуковых колебаний в нитях | 1982 |

|

SU1107039A1 |

Авторы

Даты

2005-06-10—Публикация

2003-08-25—Подача