Предпосылки создания изобретения

1. Область техники, к которой относится изобретение

Изобретение касается, в общем, системы и способа производства пара для использования в усовершенствованных процессах добычи нефти. Более конкретно, данное изобретение касается системы и способа производства пароводяной смеси из питательной воды, имеющей высокое содержание общего количества растворенных твердых веществ.

2. Описание уровня техники

В нефтедобывающей промышленности используется нагнетание пара, чтобы способствовать отделению потока высоковязкой, необработанной нефти или жидких углеводородов от битуминозного песка. Поскольку питательная вода для котлов в месторождениях нефти обычно имеет низкое качество, обладая очень высоким относительным содержанием общего количества растворенных твердых веществ (ОКРТВ), в котлах для таких применений обычно используется однотрубный поток по всему узлу. Очень высокое относительное содержание общего количества растворенных твердых веществ (ОКРТВ) в этом применении означает количество свыше приблизительно 2000 ppm (число частей на миллион, м.д.), главным образом, свыше приблизительно 5000 м.д. Качество произведенного пара, то есть отношение массового расхода газовой фазы к полному массовому расходу, обычно ограничено величиной, не превышающей приблизительно 80% пара. Посредством сохранения, по меньшей мере, этого уровня остаточной воды по всему пути прохождения потока и использования высокой скорости потока по пути прохождения потока, соли и другие растворенные твердые вещества сохраняются в растворе с целью предотвращения их осаждения внутри труб котла.

Типичные котлы, используемые для применений усовершенствованной добычи нефти, являются небольшими прямоточными котлами, растапливаемыми нефтью или газом. Обычно одна труба большого диаметра или несколько параллельных труб сконфигурированы в спиралевидном или змеевидном устройстве, формируя корпус печи или топочной камеры. Эти трубы затем проходят в область регенерации тепла канала отработавшего газа для дальнейшего охлаждения топочного газа и завершения производства пара с паросодержанием 80%.

Котел с естественной циркуляцией и с пароподогревателем также используется для применения в усовершенствованной добыче нефти. Насыщенный пар, покидая пароподогреватель, смешивается с выпускаемой из барабана водой, обеспечивая пар с паросодержанием 40%. Поскольку образуется пар, концентрация ОКРТВ воды в котле увеличивается. При питательной воде с высоким ОКРТВ может стать серьезной тенденция пенообразования, которое может вызвать проблемы регулирования уровня барабана, а также увеличить потенциальный отказ для трубы из-за динамической неустойчивости и/или кризис высыхания. Поэтому к котловой воде требуется добавлять антипенные химические вещества, чтобы снижать до минимума пенообразование.

Для больших котлов, то есть, когда требуется производить пароводяной смеси больше, чем приблизительно 100 тонн в час, механически трудно конструировать корпус печи, чтобы он имел прямоточную конфигурацию. При котле барабанного типа упрощается конфигурация, но не устраняются отмеченные выше проблемы относительно питательной воды с высоким ОКРТВ.

Краткое изложение сущности изобретения

Данное изобретение обеспечивает улучшенную систему парообразования и способ, подходящий для использования в связи с усовершенствованными процессами добычи нефти. Изобретение особенно подходит для производства пароводяной смеси из воды, имеющей высокое общее количество растворенных твердых веществ, то есть количество свыше приблизительно 2000 м.д., особенно свыше приблизительно 5000 м.д.

В одном аспекте изобретение касается системы прямоточного котла для использования в соединении с топочной камерой. Система включает в себя впускное отверстие для воды, через которое подается вода, имеющая высокое общее количество растворенных твердых веществ, по меньшей мере, одну трубчатую поверхность предварительного нагрева для предварительного нагрева воды, когда вода протекает по поверхности предварительного нагрева и, по меньшей мере, одну трубчатую испарительную поверхность для дополнительного нагревания воды, протекающей по ней, с целью производства пароводяной смеси. Поверхность предварительного нагрева расположена ниже по потоку относительно впускного отверстия и закрывает, по меньшей мере, часть топочной камеры. Между тем, испарительная поверхность расположена внутри топочной камеры, ниже по потоку относительно поверхности предварительного нагрева.

Таким образом, такая система котла отличается от обычных систем, в которых топочная камера закрыта, по меньшей мере частично, одной или более поверхностями предварительного нагрева, вместо испарительных поверхностей. Преимущество использования воды для охлаждения корпуса топочной камеры - в противоположность пароводяной смеси - заключается в том, что для формирования корпуса можно использовать трубы относительно маленького диаметра, таким образом обеспечивая более эффективное охлаждение корпуса, в то же время снижая вероятность наращиваний отложений внутри труб. В предпочтительном варианте осуществления, например, топочная камера закрыта, по меньшей мере частично, множеством трубчатых поверхностей предварительного нагрева, и каждая из поверхностей предварительного нагрева содержит трубную панель, имеющую множество отдельных труб. Каждая из отдельных труб предпочтительно имеет наружный диаметр меньше, чем приблизительно 50 мм, более предпочтительно, меньше, чем приблизительно 40 мм.

Множество поверхностей предварительного нагрева предпочтительно расположены в многоходовой конфигурации. То есть поверхности предварительного нагрева расположены так, что вода многократно проходит через корпус топочной камеры перед переходом к следующему каскаду. Многоходовая конфигурация позволяет поддерживать относительно высокую скорость потока через трубы предварительного нагрева, которая дополнительно понижает вероятность наращиваний отложений внутри труб. Многоходовая конфигурация также ограничивает подъем температуры за проход так, что температурные рассогласования снижаются до минимума. Полное смешивание между проходами дополнительно снижает до минимума любые рассогласования. Массовая скорость воды, протекающей по трубам предварительного нагрева, предпочтительно составляет, по меньшей мере, приблизительно 1000 кг/м2с, более предпочтительно, по меньшей мере, приблизительно 1300 кг/м2с.

Между тем, испарительная поверхность внутри топочной камеры предпочтительно содержит панель откосного крыла стенки, включающую в себя множество отдельных труб. Каждая из отдельных труб предпочтительно имеет наружный диаметр, составляющий, по меньшей мере, приблизительно 70 мм, более предпочтительно, по меньшей мере, приблизительно 90 мм. Массовая скорость воды, протекающей по трубам панели откосного крыла стенки, предпочтительно составляет, по меньшей мере, приблизительно 1000 кг/м2с, более предпочтительно, по меньшей мере, приблизительно 1300 кг/м2с.

Система далее предпочтительно содержит, по меньшей мере, одну дополнительную трубчатую поверхность предварительного нагрева, которая закрывает, по меньшей мере, часть области регенерации тепла выпускного канала, через которую отработавшие газы выпускаются из топочной камеры. Эта поверхность предварительного нагрева предпочтительно расположена ниже по потоку относительно одной или больше поверхностей предварительного нагрева, которые закрывают, по меньшей мере, часть топочной камеры, но выше по потоку относительно одной или больше испарительных поверхностей внутри топочной камеры. По меньшей мере, часть области регенерации тепла предпочтительно закрыта множеством трубчатых поверхностей предварительного нагрева, которые расположены в многоходовой конфигурации.

При необходимости система может, кроме того, содержать, по меньшей мере, еще одну дополнительную трубчатую поверхность предварительного нагрева, расположенную внутри области регенерации тепла. Эта поверхность предварительного нагрева может содержать, например, опорную трубу типа стрингера, экономайзер или аналогичное устройство.

Система предпочтительно также содержит, по меньшей мере, одну дополнительную трубчатую испарительную поверхность, расположенную внутри области регенерации тепла, ниже по потоку относительно испарительной поверхности внутри топочной камеры. В особенно предпочтительном варианте осуществления испарительная поверхность внутри топочной камеры включает в себя выпускной коллектор, который разделен на одну или более выпускные секции, а испарительная поверхность внутри области регенерации тепла содержит соответствующее количество отдельных труб, причем каждая труба находится в связи по потоку с отличающейся одной из выпускных секций. Эти отдельные трубы предпочтительно не связаны друг с другом, таким образом снижая риск неравномерного распределения потока по отдельным трубам этой испарительной поверхности.

В другом аспекте изобретение касается способа производства пароводяной смеси из воды, имеющей высокое общее количество растворенных твердых веществ, используя систему прямоточного котла, обеспеченную в соединении с топочной камерой. Способ включает в себя этапы (i) подачи воды, имеющей высокое общее количество растворенных твердых веществ, в систему котла, (ii) предварительного нагрева воды, посредством направления воды, по меньшей мере, по одной трубчатой поверхности предварительного нагрева, которая закрывает, по меньшей мере, часть топочной камеры, и (iii) дополнительного нагрева воды, с целью производства пароводяной смеси, посредством направления предварительно нагретой воды, по меньшей мере, по одной трубчатой испарительной поверхности, расположенной внутри топочной камеры.

Таким образом, изобретение позволяет конструировать крупный прямоточный котел, который способен надежно удовлетворять требованиям для усовершенствованной добычи нефти эффективным и экономным способом. Однако эта концепция также является применимой к котлам небольшого размера. Изобретение можно применять к котлам с воспламеняемой суспензией или котлам с циркулирующим псевдоожиженным слоем, использующим множество видов дешевых топлив и сырья для промышленности. По сравнению с обычными котлами, имеющими конструкцию барабанного типа с естественной циркуляцией, изобретение устраняет потребность в нескольких напорных компонентах, делая систему экономически значительно более эффективной. Помимо этого, система котла, сконструированная в соответствии с изобретением, простая, практичная и удобная для ремонта и эксплуатации.

Краткое описание чертежей

Приведенное выше краткое описание, так же, как дополнительные особенности и преимущества изобретения, можно более полно оценить относительно последующего подробного описания предпочтительного в настоящее время, но просто иллюстративного варианта осуществления изобретения, приведенного со ссылкой на прилагаемые чертежи, на которых:

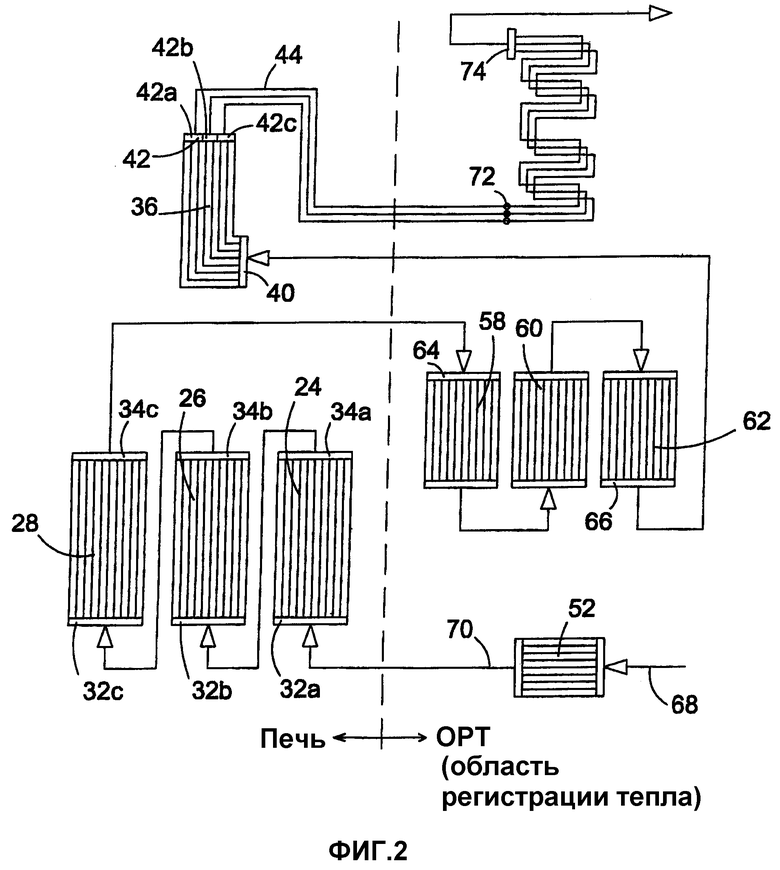

фиг.1 изображает схематическое расположение котельной установки согласно предпочтительному варианту осуществления изобретения; и

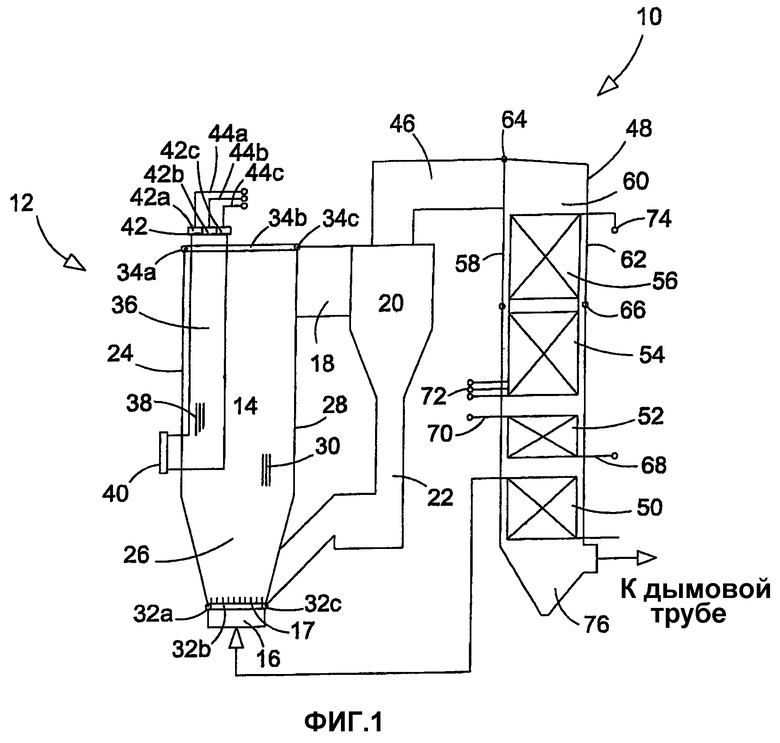

фиг.2 схематично иллюстрирует предпочтительный путь прохождения пароводяного потока через котельную установку, показанную на фиг.1.

Кроме тех случаев, которые раскрыты здесь, различные компоненты, показанные в форме схем или блоков на чертежах, известны по отдельности, и их внутренняя конструкция и действие не являются решающими либо для создания, либо для использования этого изобретения или для описания лучшего варианта осуществления изобретения.

Описание предпочтительного варианта осуществления

На фиг.1 изображено схематическое расположение котельной установки 10 в соответствии с предпочтительным вариантом осуществления изобретения. Ссылочная позиция 12 в общем обозначает топочную камеру 12 с циркулирующим псевдоожиженным слоем (ЦПС), в которой топливо, материал слоя и, возможно, также материал сорбента, разжижается в печи (то есть в топочной камере) 14 с использованием ожижающего воздуха, вводимого в печь 14 общепринятым способом введения воздуха для горения, который обычно включает в себя воздушную камеру 16 и форсунки 17 ожижающего воздуха. Воздух для горения обычно вводится в печь 14 на различных уровнях, но для ясности фиг.1 изображает средство введения воздуха только в основании печи 14.

Отработавшие газы, образующиеся в печи 14, и захватываемые ими частицы выпускаются через канал 18, проходящий от верхней части печи 14 к сепаратору 20 твердых частиц, который предпочтительно является обычным сепаратором циклонного типа. В сепараторе 20 твердых частиц большая часть захваченных частиц отделяется от отработавших газов и возвращается в печь 14 через обратный трубопровод 22.

Печь 14 закрыта, по меньшей мере частично, одной или более трубчатыми поверхностями предварительного нагрева. В предпочтительном варианте осуществления, показанном на фиг.1, печь 14 закрыта передней стенкой 24, двумя боковыми стенками 26 (из которых на фиг.1 видна только одна) и задней стенкой 28, которые образованы из обычных трубных панелей. Когда питательная вода протекает через трубные панели, которые формируют корпус печи, теплота изнутри печи предварительно нагревает питательную воду. Трубные панели предпочтительно образованы из вертикальных труб 30, сваренных вместе ребрами и расположенных параллельно между впускными коллекторами 32a, 32b и 32c трубных панелей передней стенки 24, боковых стенок 26 и задней стенки 28, соответственно, и соответствующими выпускными коллекторами 34a, 34b и 34c.

Трубные панели передней стенки 24, боковых стенок 26 и задней стенки 28 предпочтительно соединены в многоходовой конфигурации. То есть трубные панели соединены последовательно так, чтобы питательная вода, вводимая во впускной коллектор 32a трубной панели передней стенки 24, протекала через эту трубную панель и выходила из выпускного коллектора 34a. Затем питательная вода протекает из выпускного коллектора 34a во впускные коллекторы 32b трубных панелей двух боковых стенок 26. После протекания по трубным панелям двух боковых стенок 26 питательная вода выходит из выпускных коллекторов 34b и протекает во впускной коллектор 32c трубной панели задней стенки 28. После протекания через трубную панель задней стенки 28 нагретая (но не испарившаяся) питательная вода выходит из выпускного коллектора 34c и направляется к следующему каскаду теплопередачи, описанному ниже.

Поскольку только вода - в противоположность пароводяной смеси - протекает через трубы 30, которые закрывают печь 14, для формирования корпуса печи можно использовать сравнительно маленькие трубы, имеющие наружный диаметр предпочтительно меньше, чем приблизительно 50 мм, более предпочтительно, меньше, чем приблизительно 40 мм. Благодаря многоходовой конфигурации, такие трубы способны достигать заданного массового расхода для охлаждения стенок печи, в то же время также предотвращая осаждение растворенных твердых веществ внутри труб 30. Массовая скорость в трубах 30 предварительного нагрева предпочтительно составляет, по меньшей мере, приблизительно 1000 кг/м2с, наиболее предпочтительно, по меньшей мере, приблизительно 1300 кг/м2с. Ширину и глубину печи предпочтительно выбирают так, чтобы для каждого прохода использовалось равное количество труб.

Внутри корпуса печи обеспечен первый набор трубчатых испарительных поверхностей. В предпочтительном варианте осуществления, показанном на фиг.1, эти внутренние испарительные поверхности сформированы как одна или более панелей 36 откосного крыла стенки, то есть трубные панели, подвешенные от свода печи, имеют выпускные коллекторы 42, обеспеченные выше свода печи, и впускные коллекторы 40 предусмотрены снаружи передней стенки 24 печи 14. Каждая панель 36 откосного крыла стенки содержит одну или более испарительные трубы 38, которые могут иметь больший диаметр, чем трубы 30 предварительного нагрева, формирующие корпус печи. Испарительные трубы 38 предпочтительно имеют наружный диаметр, составляющий, по меньшей мере, приблизительно 70 мм, более предпочтительно, по меньшей мере, приблизительно 90 мм. Количество и размер испарительных труб 38 выбирают так, чтобы обеспечить достаточную скорость потока. Массовая скорость в испарительных трубах 38 предпочтительно составляет, по меньшей мере, приблизительно 1000 кг/м2с, наиболее предпочтительно, по меньшей мере, приблизительно 1300 кг/м2с. Благодаря высокой скорости потока и относительно большому размеру труб твердые вещества сохраняются в водном растворе, и осаждение внутри труб 38 по существу предотвращается.

Вода распространяется по испарительным трубам 38 каждой панели 36 откосного крыла стенки с помощью впускного коллектора 40. Между тем, выпускной коллектор 42 каждой панели 36 откосного крыла стенки разделен на секции 42a, 42b и 42c, которые связаны с отводящими трубами 44a, 44b и 44c, соответственно. Каждая испарительная труба 38 находится в связи по потоку только с одной выпускной секцией 42a, 42b или 42c и, следовательно, только с одной отводящей трубой 44a, 44b или 44c. Это понижает шанс, что вода и пар будут распределяться неравномерно между различными отводящими трубами 44a, 44b и 44c. Хотя показанный на фиг.1 выпускной коллектор 42 разделен на три выпускные секции, количество выпускных секций также может отличаться от трех. При использовании узких панелей откосного крыла стенки, например, может быть даже желательно иметь не разделенный на секции выпускной коллектор, соединенный с единственной отводящей трубой.

В качестве альтернативы панелям откосного крыла стенки внутренние испарительные поверхности можно конструировать как полные или частичные разделительные стенки, испарительные колонны труб или другие известные конструкции испарительных труб внутри печи 14.

Отработавшие газы направляются от сепаратора 20 твердых частиц через выпускной канал 46, включающий в себя область регенерации тепла (ОРТ) 48, в которой обеспечены воздухоподогреватель 50, экономайзер 52 и второй набор трубчатых испарительных поверхностей, содержащий первый и второй пучки 54 и 56 труб. Первый и второй пучки 54 и 56 труб предпочтительно последовательно подсоединены в канал прохождения потока пароводяной смеси и ниже по потоку относительно панелей 36 откосного крыла стенки. Они предпочтительно устроены как змеевидные подобные катушке конструкции внутри ОРТ 48. Охлажденные отработавшие газы направляются от находящегося ниже по потоку конца 76 ОРТ 48 через обычное средство снижения количества пыли и выбросов загрязняющих веществ (не показанное) к дымовой трубе (не показанной), откуда отработавшие газы выпускаются в окружающую среду.

По меньшей мере, часть ОРТ 48 предпочтительно закрыта одной или более трубчатыми поверхностями предварительного нагрева. В предпочтительном варианте осуществления, показанном на фиг.1, ОРТ 48 закрыта передней стенкой 58, боковыми стенками 60 (из которых на фиг.1 видна только одна) и задней стенкой 62, которые сформированы из трубных панелей, содержащих вертикальные трубы, подсоединенные параллельно между впускным и выпускным коллекторами 64 и 66. Трубные панели, которые формируют стенки 58, 60 и 62 корпуса ОРТ, предпочтительно связаны последовательно, то есть в многоходовой конфигурации, аналогичной трубным панелям, которые формируют стенки 24, 26 и 28 корпуса печи.

В предпочтительном варианте осуществления, показанном на фиг.1, питательная вода попадает в систему через впускное отверстие 68 экономайзера, после чего проходит через экономайзер 52 и из выпускного отверстия 70 экономайзера. Выпускное отверстие 70, в свою очередь, находится в связи по потоку с впускным коллектором 32a трубной панели, которая формирует переднюю стенку 24 печи 14, то есть первой из многоходовых поверхностей предварительного нагрева, которые формируют корпус печи. После протекания по каждой из поверхностей предварительного нагрева печи нагретая (но не испарившаяся) вода направляется от выпускного коллектора 34c к впускному отверстию 64 многоходовых поверхностей предварительного нагрева, которые формируют корпус ОРТ. Расположение поверхностей предварительного нагрева печи выше по течению относительно поверхностей предварительного нагрева ОРТ обеспечивает возможность вводить относительно холодную воду в трубы 30 печи 14, таким образом способствуя эффективному охлаждению печи 14.

После протекания по каждой из поверхностей предварительного нагрева ОРТ дополнительно нагретая (но все еще не испарившаяся) вода направляется от выпускного коллектора 66 к впускным коллекторам 40 панелей 36 откосного крыла стенки. Факультативно для обеспечения дополнительного предварительного нагрева, а также для опоры пучка 54 и 56 труб, например, между выпускным коллектором 66 и впускными коллекторами 40 можно обеспечить одну или более опорные трубы типа стрингера (не показанные). Вода достигает впускного отверстия 40 панелей 36 откосного крыла стенки в нагретом, но не испарившемся состоянии. Это обеспечивает возможность равномерно разделять поток воды между параллельными испарительными трубами 38.

Вода начинает испаряться одновременно внутри панелей 36 откосного крыла стенки, таким образом производя смесь воды и пара внутри панелей 36 откосного крыла стенки. Чтобы избегать неравномерного распределения пароводяной смеси, выпускной коллектор 42 каждой панели 36 откосного крыла стенки разделен на секции 42a, 42b и 42c, каждая из которых связана с соответствующей отводящей трубой 44a, 44b или 44c.

Каждая из отводящих труб 44a, 44b и 44c, в свою очередь, находится в связи по потоку с подводящим патрубком 72 испарительной трубы первого пучка 54 труб. Каждая из отводящих труб 44a, 44b и 44c предпочтительно связана с отличающимся одним из подводящих патрубков 72, но в некоторых применениях может быть выгодно подсоединять множество отводящих труб к общему подводящему патрубку. Каждая испарительная труба первого пучка 54 труб предпочтительно связана на взаимно однозначном основании с испарительной трубой второго пучка 56 труб. Однако в некоторых применениях может быть выгодно иметь меньшее количество испарительных труб во втором пучке 56, чем в первом пучке 54. Например, множество испарительных труб первого пучка 54 могут быть связаны с единственной испарительной трубой второго пучка 56. Чтобы избегать разделения потока пароводяной смеси, ни одна из труб первого пучка 54 не должна быть связана с множеством труб второго пучка 56. Также возможно использовать только один пучок труб или больше, чем два пучка труб, когда соответствующие испарительные трубы каждого пучка труб могут быть подсоединены аналогичным образом, предпочтительно на взаимно однозначном основании.

Во втором пучке 56 труб парообразование завершается, так что образуется пар с паросодержанием приблизительно 80%. На находящемся ниже по потоку конце второго пучка 56 труб все испарительные трубы этого пучка связаны с общим выпускным коллектором 74. Пар, покидающий систему через выпускной коллектор 74, можно использовать для добычи нефти усовершенствованными способами. Если желательно, система может содержать несколько выпускных коллекторов 74, чтобы распределять пар во множество местоположений.

В показанном на фиг.1 предпочтительном варианте осуществления многочисленные пути протекания воды между впускными коллекторами 40 откосных стенок крыла 36 и выпускным коллектором 74 второго пучка 56 испарительных труб не разделяются на множество отдельных путей. Таким образом, пароводяная смесь течет от испарительных поверхностей внутри печи 14 по испарительным поверхностям внутри ОРТ во множестве неразделенных, непрерывных потоков. Если, например, первый набор испарительных поверхностей содержит восемь панелей откосного крыла стенки, каждая из которых имеет три выпускных секции, то первый и второй пучки 54 и 56 труб предпочтительно содержат змеевидную катушку из двадцати четырех испарительных труб, проходящих от подводящих патрубков 72 к выпускному коллектору 74.

В предпочтительном варианте осуществления, показанном на фиг.1, используется обычный котел ЦПС с неохлаждаемыми пластинчатыми циклонами, осуществляющими выпуск в обычную ОРТ. Однако котел ЦПС также может принимать другие конфигурации, например, типа охлаждаемого окруженного плоской стенкой циклона, где стенки циклона предпочтительно также используются в качестве дополнительных поверхностей предварительного нагрева. Выпускной канал 46 также может быть направлен по вершине печи 14, а корпус ОРТ может быть образован за одно целое с конструкцией печи. Котел также может иметь тип, отличающийся от котла ЦПС, например, котел с воспламеняемой суспензией.

В примере, в котором в качестве топлива используется нефтяной кокс, чтобы производить 450 тонн пара в час с паросодержанием 80% при давлении 150 бар, приблизительные температуры отработавшего газа в выбранных местоположениях выпускного канала 46 являются следующими: 884°C во впускном отверстии ОРТ; 480°C в выпускном отверстии первого пучка 56 испарительных труб; 400°C в выпускном отверстии второго пучка 54 испарительных труб; 230°C в выпускном отверстии экономайзера 52; и 150°C в выпускном отверстии воздухоподогревателя 50.

Фиг.2 схематично иллюстрирует предпочтительные пути прохождения пароводяного потока через котельную установку 10, показанную на фиг.1. На обеих фиг.1 и 2 используются одинаковые ссылочные позиции для идентификации одних и тех же частей системы. Вертикальная пунктирная линия разделяет части путей прохождения пароводяного потока, расположенные в ОРТ и печи.

Холодная питательная вода сначала входит в систему через впускное отверстие 68 экономайзера. Экономайзер 52, который расположен внутри ОРТ, может либо охлаждать топочные газы до температуры дымовой трубы, либо выпускать топочные газы в воздухоподогреватель (обозначенный ссылочной позицией 50 на фиг.1) для дополнительного охлаждения. Питательная вода выходит из экономайзера 52 через выпускное отверстие 70 экономайзера.

Затем питательная вода течет к поверхностям предварительного нагрева, которые формируют корпус печи, для дополнительного предварительного нагрева. Там все еще относительно холодная вода нагревается, когда протекает через ряд трубных панелей, которые формируют различные стенки 24, 26 и 28 печи. Согласно предпочтительному варианту осуществления настоящего изобретения, впускной коллектор 32a направляет поток воды в параллельные трубы на передней стенке 24 печи. Вода нагревается, когда течет вверх по этим трубам и после достижения выпускного коллектора 34a предпочтительно объединяется обратно в два потока, которые направляются к впускным коллекторам 32b на нижнем краю этих двух боковых стенок 26 (на фиг.2 показанных как одна) печи. Там вода дополнительно разделяется на множество потоков, которые направляются вверх по трубам боковых стенок, где вода дополнительно нагревается. После достижения выпускных коллекторов 34b многочисленные потоки предпочтительно объединяются обратно в единый поток, который направляется к впускному коллектору 32c на нижнем краю задней стенки 28 печи. Вода снова разделяется на множество потоков, которые направляются вверх по трубам задней стенки для дополнительного нагревания.

На фиг.2 показан предпочтительный путь прохождения многоходового потока, но порядок проходов и направление протекания воды могут отличаться от показанных на фиг.2. Многоходовая конфигурация обеспечивает эффективное охлаждение труб и высокие массовые расходы, которые вносят вклад в снижение осаждения растворенных твердых веществ на внутренней части труб. Многоходовая конфигурация также ограничивает подъем температуры за проход так, чтобы температурные рассогласования снизить до минимума. Полное смешивание между проходами дополнительно минимизирует любые рассогласования. После выхода из выпускного коллектора 34c задней стенки 28 печи недогретая питательная вода направляется к поверхностям предварительного нагрева, которые формируют корпус ОРТ, для дополнительного предварительного нагрева. Путь прохождения потока воды через различные трубные панели корпуса ОРТ подобен путям многоходового прохождения потока через трубные панели печи, за исключением того, что в показанном предпочтительном варианте осуществления вода протекает вниз через трубные панели, которые формируют переднюю и заднюю стенки 58 и 62 корпуса ОРТ. Однако специалистам в данной области техники должно быть понятно, что направление протекания воды и порядок прохождений могут быть различными.

Недогретая питательная вода направляется от последнего выпускного коллектора 66 трубных панелей ОРТ к испарительным поверхностям внутри печи, которые, в этом предпочтительном варианте осуществления, содержат панели 36 откосного крыла стенки или другие соответствующие испарительные конструкции. По желанию, одна или более опорные трубы типа стрингера (на фиг.2 не показанные) могут быть вставлены вдоль пути прохождения потока между выпускным коллектором 66 и панелями 36 откосного крыла стенки.

Каждая панель 36 откосного крыла стенки предпочтительно содержит множество параллельных испарительных труб, подсоединенных между впускным и выпускным коллекторами 40 и 42, соответственно. Именно внутри панелей 36 откосного крыла стенки питательная вода достигает температуры насыщения, и начинается формирование пара. Одна или более труб 44 связаны с каждым выпускным коллектором 42 откосного крыла стенки, чтобы направлять пароводяную смесь снова назад в ОРТ. Если используется больше, чем одна отводящая труба на панель откосного крыла стенки, выпускной коллектор разделяется на отдельные выпускные секции 42a, 42b и 42c, равные количеству отводящих труб 44. Каждая из выпускных секций 42a, 42b и 42c коллектора связана с отличающейся одной из отводящих труб 44 так, чтобы двуместная пароводяная смесь, производимая внутри конкретной испарительной трубы панели 36 откосного крыла стенки, не распределялась во множество отводящих труб.

Пароводяная смесь, входящая в каждую трубу 44, остается без разделения в одном или более последовательных испарительных, подобных змеевику пучков труб внутри ОРТ, где пароводяная смесь дополнительно нагревается до достижения смеси заданного парового качества, например 80%. Количество труб, проходящих от каждой панели 36 откосного крыла стенки, выбирается так, чтобы обеспечить необходимый массовый расход потока внутри близкого к горизонтальному пучка (пучков) труб ОРТ. Отдельные трубы внутри пучка (пучков) труб ОРТ предпочтительно являются наклонными для целей дренажа.

Система сконфигурирована так, чтобы гарантировать, что двухфазная пароводяная смесь не попадет в панели 36 откосного крыла стенки. Далее, отдельные трубы внутри панелей откосного крыла стенки сгруппированы так, чтобы поток, входящий в конкретную выпускную секцию 42a, 42b или 42c коллектора, поступал только в одну отводящую трубу 44 и испарительную трубу пучка труб внутри ОРТ. Таким образом, количество отводящих труб 44 от испарительных панелей 36 откосного крыла стенки равно количеству труб, которые формируют пучки труб 54 и 56 в ОРТ. Таким образом, пароводяная смесь не должна распределяться в ее двухфазном состоянии среди множества труб.

Все трубные панели и пучки труб предпочтительно являются дренируемыми. Поэтому предпочтительно, чтобы выпускные коллекторы 42a, 42b и 42c каждой панели 36 откосного крыла стенки были подняты относительно подводящих патрубков 72 к пучкам труб ОРТ. В низкой точке в трубопроводе между выпускными коллекторами 42a, 42b и 42c и подводящими патрубками в отводящих трубах 44 предусмотрены дренажи.

Хотя изобретение описано здесь посредством примеров в связи с тем, что является в настоящее время, как считает заявитель, наиболее предпочтительными вариантами осуществления, должно быть понято, что изобретение не ограничено раскрытыми вариантами осуществления, но предназначено, чтобы охватить различные комбинации или видоизменения его особенностей и нескольких других применений, включенных в объем изобретения, как определено в прилагаемой формуле изобретения.

Изобретение относится к области производства пара при добыче нефти с использованием воды с высоким содержанием растворенных твердых веществ. Обеспечивает упрощение устройства и повышение эффективности способа. Сущность изобретения: система прямоточного котла в соединении с топочной камерой включает в себя впускное отверстие для воды. Система имеет, по меньшей мере, одну трубчатую поверхность предварительного нагрева воды и, по меньшей мере, одну трубчатую испарительную поверхность для дополнительного нагревания воды для производства пароводяной смеси. Поверхность предварительного нагрева расположена ниже по потоку относительно впускного отверстия и закрывает, по меньшей мере, часть топочной камеры. Испарительная поверхность расположена внутри топочной камеры ниже по потоку относительно поверхности предварительного нагрева. Способ производства пароводяной смеси из воды включает этапы подачи воды в систему котла и систему предварительного нагрева воды посредством направления воды, по меньшей мере, по одной трубчатой поверхности предварительного нагрева. Она закрывает, по меньшей мере, часть топочной камеры и средства дополнительного нагревания воды путем направления предварительно нагретой воды, по меньшей мере, по одной трубчатой испарительной поверхности, расположенной внутри топочной камеры. 2 н. и 27 з.п. ф-лы, 2 ил.

| US 4566947 A, 28.01.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ И РЕАЛИЗАЦИИ ПАРА НА НЕФТЕ-, ИЛИ ГАЗО-, ИЛИ НЕФТЕГАЗОПЕРЕРАБАТЫВАЮЩЕМ ПРЕДПРИЯТИИ | 1999 |

|

RU2150587C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ И УГЛЕВОДОРОДНОГО ГАЗООБРАЗНОГО ТОПЛИВА В РАБОТУ И ПРОДУКТЫ КОНВЕРСИИ | 1992 |

|

RU2090769C1 |

| СПОСОБ ПОЛУЧЕНИЯ И РЕАЛИЗАЦИИ ПАРА НА НЕФТЕ-, ИЛИ ГАЗО-, ИЛИ НЕФТЕГАЗОДОБЫВАЮЩЕМ ПРЕДПРИЯТИИ | 1999 |

|

RU2149266C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ И ПЕРЕРАБОТКИ НЕФТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133335C1 |

| US 4566278 A, 28.01.1986 | |||

| US 4402795 A, 06.09.1983 | |||

| СПОСОБ ХЛОРИРОВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО НИОБИЙ-ТАНТАЛСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2331680C2 |

Авторы

Даты

2005-06-20—Публикация

2003-08-21—Подача