Изобретение относится к теплоэнергетике, а также может быть использовано в газовой и химической промышленности.

Известен способ преобразования тепловой энергии и углеводородного газообразного топлива в работу и продукты конверсии [1] В нем тепло каталитического процесса конверсии используется для генерации водяного пара, а полезная мощность паровой турбины для привода технологического компрессора синтезгаза. Привод других технологических компрессоров и насосов осуществляется с помощью паровых турбин, работающих на паре, отбираемом из основной магистрали технологического пара.

К недостаткам этого способа следует отнести значительные расходы тепловой энергии, химически очищенной и оборотной воды, повышенную токсичность и отрицательное тепловое воздействие на окружающую среду.

В качестве прототипа выбран способ [1] заключающийся в последовательном нагреве углеводородного газообразного топлива, его очистке от примесей, смещении с водяным паром в смесителе, нагреве образовавшейся смеси в конверторе продуктам сгорания части углеводородного топлива в окислителе с получением промежуточного продукта конверсии углеводородного топлива, расширении в газовой турбине газовой смеси и подаче отработавшей смеси в котел-утилизатор для получения пара для паровой турбины.

Прототипу присущи недостаточно высокая экономичность, повышенная токсичность и отрицательное тепловое воздействие на окружающую среду.

Для устранения отмеченных недостатков дополнительно после очистки от примесей углеводородное газообразное топливо расширяют в дополнительной турбине и снижают в компрессоре, в качестве рабочей среды, расширяющейся в газовой турбине, используют промежуточный продукт конверсии углеводородного топлива, часть паровой турбины отбирают для подачи в смеситель и дополнительный конвертор, полученный продукт конверсии от двуокиси углерода и часть ее направляют в смеситель, причем нагрев образовавшейся смеси в конвекторе продуктами сгорания приводят посредством их смещения, а нагрев углеводородного топлива посредством теплообмена с отработавшим в паровой турбине паром.

В предлагаемом способе могут быть реализованы процессы высокотемпературной и каталитической конверсии. В зависимости от состава конечного продукта конверсии в качестве окислителя используют кислород или воздух.

Повышение экономичности, снижения токсичности и уменьшение отрицательного теплового воздействия на окружающую среду достигается эффективным преобразованием тепловой энергии реакции конверсии в работу, отсутствием дымовых газов и снижением расхода химически очищенной воды.

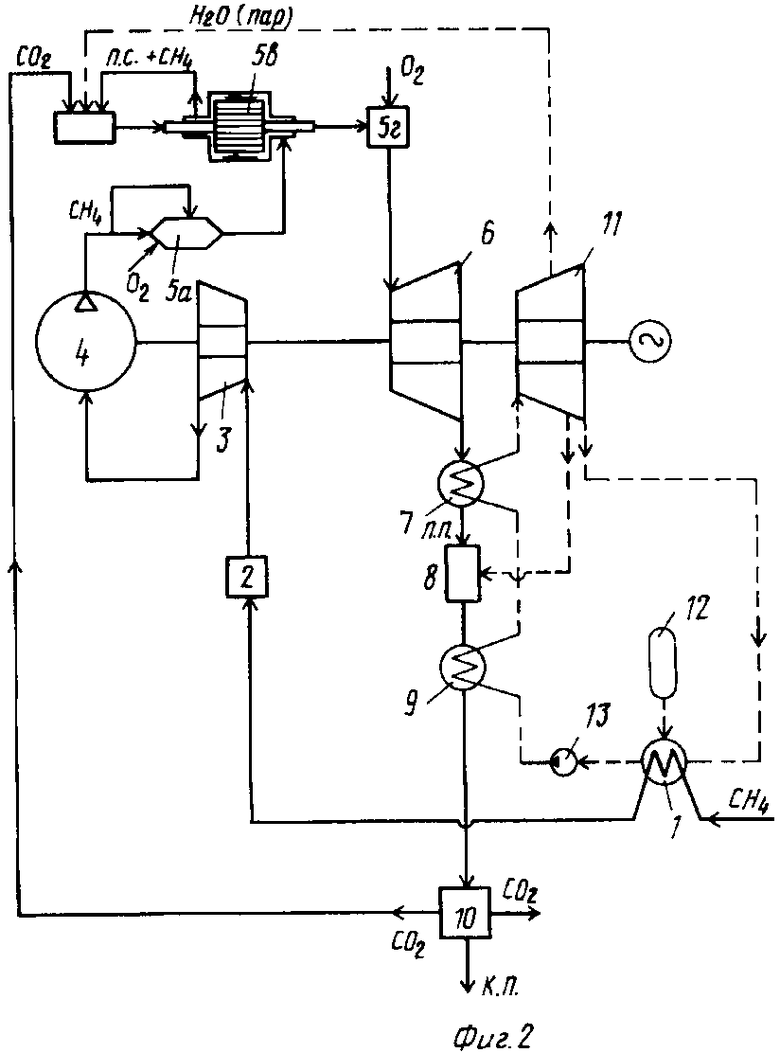

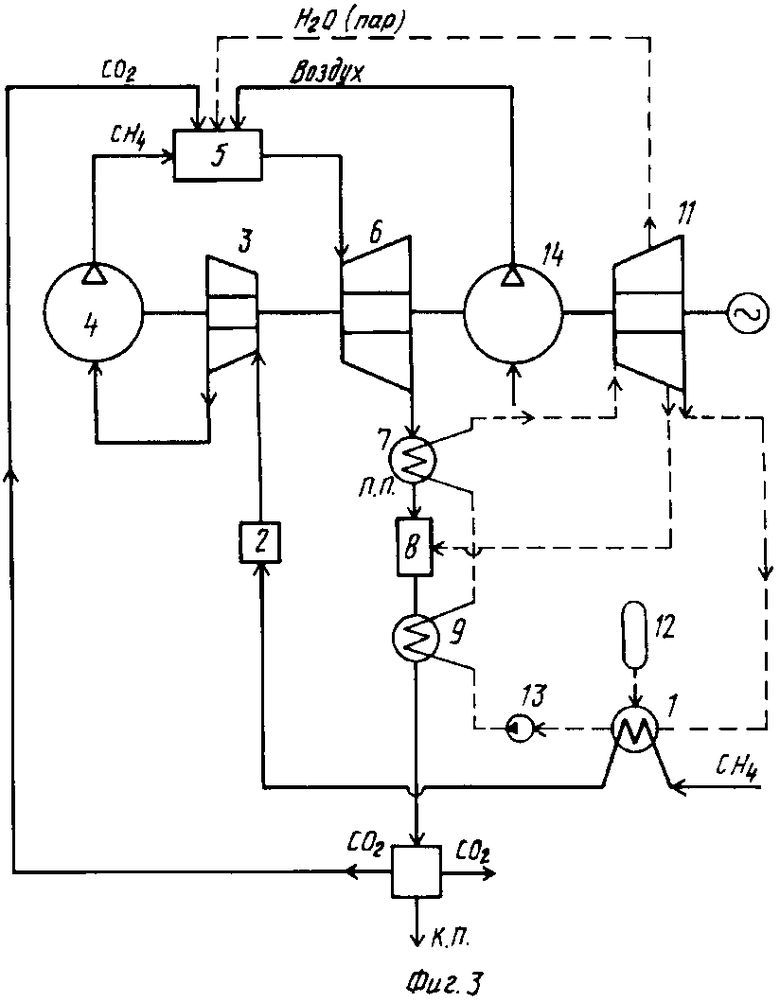

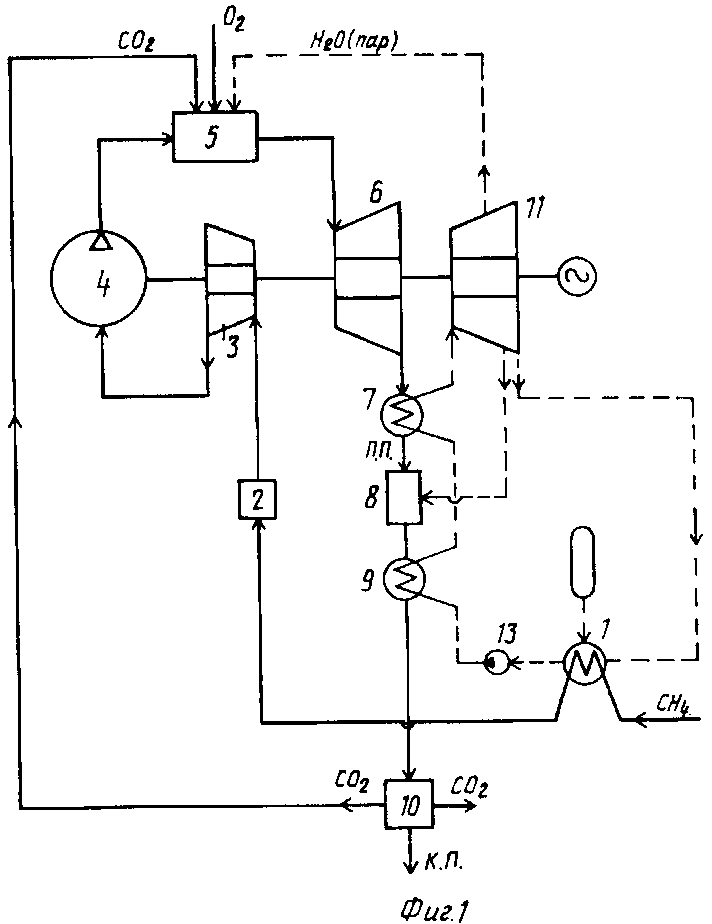

На фиг. 1 и 2 изображены схемы энерготехнологических установок соответственно с высокотемпературным и каталитическим процессами конверсии с использованием в качестве окислителя кислорода. На фиг.3 приведена схема установки, в качестве окислителя используется воздух.

Изобретение осуществляется следующим образом. Газообразное углеводородное топливо нагревают в конденсаторе 1, очищают в блоке очистки 2 от примесей, расширяют в дополнительной турбине 3, сжимают в компрессоре 4 и смешивают в смесителе (в общем случае) с водяным паром и двуокисью углерода. Полученную смесь в конверторе 5, используя необходимое количество кислорода, преобразуют в промежуточный продукт конверсии, которой затем расширяют в газовой турбине 6 и охлаждают в котле-утилизаторе 7. В дополнительном конвекторе 8 после подачи туда водяного пара производят преобразование промежуточного продукта в конечный продукт конверсии, котором после этого охлаждают в газоводяном подогревателе 9 с конденсацией и возвращением в установку воды. В блоке очистки 10 конечный продукт конверсии очищают от двуокиси углерода и часть ее направляют в смеситель. Водяной пар, полученный в котле-утилизаторе 7 расширяют в паровой турбине 11 с отборами пара в смеситель конвектора 5 и дополнительный конвертор 8. Необходимое количество воды восполняют путем ее подачи из блока химической очистки воды 12. С помощью насоса 13 повышают давление воды в паровом контуре до необходимого уровня. При осуществлении каталитического процесса конверсии (см. фиг. 2) часть углеводородного топлива сжигают в камере сгорания 5а, смесь продуктов сгорания с углеводородом топливом смешивают в смесителе 5б с водяным паром и двуокисью углерода, полученную смесь пропускают через реакционные трубы 5в и направляют во вторую ступень конвертора 5г.

При использовании в качестве окислителя воздуха (см. фиг.3) его сжимают в компрессоре 14 и подают в конвертор 5.

Энерготехнологическая установка (см. фиг. 1), реализующая способ с высокотемпературным процессом конверсии, содержит конденсатор 1, блок очистки 2 от примесей, дополнительную турбину 3, компрессор 4, конвертор 5, газовую турбину 6, котел-утилизатор 7, дополнительный конвертор 8, газоводяной подогреватель 9, блок очистки 10 от двуокиси углерода, паровую турбину 11, блок химической очистки воды 12 и насос 13.

В установке, осуществляющей способ с каталитическим процессом конверсии (см. фиг.2),конвертор содержит камеру сгорания 5а, смеситель 5б, реакционные трубы 5в и вторую ступень конверторе 5г.

Энерготехнологическая установка, использующая в качестве окислителя воздух (см. фиг. 3), дополнительно включает компрессор 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ГАЗОПАРОВОЙ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ УСТАНОВКИ | 2001 |

|

RU2195560C2 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В РАБОТУ | 1992 |

|

RU2078970C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1993 |

|

RU2050443C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ТОПЛИВНЫХ ГАЗОВ | 2002 |

|

RU2206494C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2015 |

|

RU2588313C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2015 |

|

RU2626291C2 |

| СПОСОБ КОМБИНИРОВАННОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 1990 |

|

SU1752163A3 |

| УСТРОЙСТВА И СПОСОБЫ ОБРАБОТКИ ВОДОРОДА И МОНООКСИДА УГЛЕРОДА | 2009 |

|

RU2495914C2 |

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

Использование: в теплоэнергетике, газовой и химической промышленности. Сущность изобретения: осуществляют нагрев очищенного углеводородного газообразного топлива, его очистку от примесей, смешение с водяным паром в системе, нагрев образовавшейся смеси в конверторе продуктами сгорания части углеводородного топлива в системе с получением промежуточного продукта конверсий углеводородного топлива. Очищенное углеводородное газообразное топливо также расширяют в дополнительной турбине, а в газовой турбине расширяют промежуточный продукт конверсии углеводородного топлива. 3 ил.

Способ преобразования тепловой энергии и углеводородного газообразного топлива в работу и продукты конверсии, заключающийся в последовательном нагреве углеводородного газообразного топлива, его очистке от примесей, смешении с водяным паром в смесителе, нагреве образовавшейся смеси в конверторе продуктами сгорания части углеводородного топлива в окислителе с получением промежуточного продукта конверсии углеводородного топлива, расширении в газовой турбине газовой смеси и подаче отработавшей смеси в котел-утилизатор для получения пара для паровой турбины, отличающийся тем, что дополнительно после очистки от примесей углеводородное газообразное топливо расширяют в дополнительной турбине и сжимают в компрессоре, в качестве рабочей среды, расширяющейся в газовой турбине, используют промежуточный продукт конверсии углеводородного топлива, часть пара из паровой турбины отбирают для подачи в смеситель и дополнительный конвертор, полученный конечный продукт конверсии очищают от двуокиси углерода и часть ее направляют в смеситель, причем нагрев образовавшейся смеси в конверторе продуктами сгорания производят посредством их смешения, а нагрев углеводородного топлива посредством теплообмена с отработавшим в паровой турбине паром.

| Арсеньев Л.В., Тарышкин В.Г | |||

| Комбинированные установки с газовыми турбинами | |||

| -Л.: Машиностроение, 1982, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1997-09-20—Публикация

1992-11-02—Подача