Изобретение относится к области энергетики и может использоваться в теплогенераторах для отопления жилых помещений и для горячего водоснабжения.

Известна конструкция теплогенератора (А.с. 1028972, кл. F 25 В, 11/00, опуб. 15.07.1983 г.), содержащая корпус, ведущий вал, рабочее колесо, электродвигатель, трубопроводы.

Недостатком данного устройства является то, что для работы необходимо два вида энергоисточников - пар низкого давления и электроэнергия, причем нагрев рабочей жидкости осуществляется только за счет конденсации подводимого пара, что в совокупности делает конструкцию малоэффективной.

Наиболее близким аналогом является конструкция устройства для получения тепловой энергии, состоящая из емкости, корпуса, электродвигателя, рабочей среды, насоса высокого давления, трубопровода высокого давления, имеющего форму цилиндрического змеевика, продольная ось которого коаксиальна с продольной осью корпуса (см., например, заявку RU 94019359, опубл. 27.12.1995, кл. F 25 В 29/00).

Недостатком наиболее близкого аналога является большой расход электроэнергии на работу насоса и малая эффективность получения тепла.

Целью изобретения является повышение эффективности нагрева рабочей среды (теплоносителя) и снижение энергозатрат на работу теплогенератора.

Указанная цель достигается за счет того, что в конструкции устройства для получения тепловой энергии, состоящей из емкости, корпуса, электродвигателя, рабочей среды, насоса высокого давления, гидродвигателя, предохранительного устройства, трубопровода высокого давления, диффузора резонансных колебаний, распылителя, магнитострикционного излучателя, насос высокого давления, гидродвигатель и предохранительное устройство расположены в емкости ниже уровня рабочей среды, нагнетательная полость насоса высокого давления через трубопровод высокого давления, имеющий форму цилиндрического змеевика, продольная ось которого коаксиальна с продольными осями корпуса, диффузора резонансных колебаний, кольца, имеющего форму усеченного конуса, соединена с подводящим каналом гидродвигателя, а отводящий канал гидродвигателя через трубопровод соединен с распылителем, продольная ось которого коаксиальна с осью рассекателя, осью головки, продольной осью диффузора, продольной осью кольца и продольной осью магнитострикционного излучателя.

При этом между уровнем рабочей среды в емкости и нижней частью диффузора находятся микромаслогазовоздушная среда и гидротурбина, монокулачок оси гидротурбины кинематически соединен с двухплечим рычагом ударного механизма, в котором плечо, контактирующее через плоскость скольжения с монокулачком, имеет длину, в десять-двадцать раз превышающую длину плеча между торцом пружины и шарниром опоры двухплечего рычага, причем данное плечо, в свою очередь, имеет длину, которая в десять-двадцать раз превышает длину плеча, расположенного между шарниром опоры и молотком. Работа устройства основана на создании давления в нагнетательной полости насоса высокого давления от одной атмосферы до одной тысячи атмосфер и нагрева циркулирующей рабочей среды до температуры, значение которой на двадцать процентов ниже (меньше) температуры вспышки рабочей среды, причем увеличение температуры нагрева рабочей среды осуществляется поэтапно и синхронно в следующей очередности: первый этап - в нагнетательной полости насоса высокого давления; второй этап - в гидродвигателе; третий этап - в диффузоре резонансных колебаний; четвертый этап - от электроэнергии моноблока ударных механизмов; пятый этап - от магнитострикционого излучателя ультразвуковых волн.

Технический результат устройства для получения тепловой энергии достигается за счет:

- нагрева рабочей среды в насосе высокого давления с последующим использованием давления рабочей среды из нагнетательной полости насоса высокого давления на привод гидродвигателя, электрогенератора, работу диффузора резонансных колебаний;

- использования кинетической энергии свободно движущегося потока рабочей среды через микромаслогазовоздушную среду на привод (вращение) кулачков моноблока ударных механизмов;

- использования двухплечих рычагов с различной длиной плеч относительно их шарнирных опор, увеличивающих усилие удара по пьезоэлементу;

- дополнительно вырабатываемой электроэнергии для работы ультразвукового генератора и нагрева ультразвуковыми волнами рабочей среды;

- расположения внутри емкости, заполненной рабочей средой, насоса высокого давления, гидродвигателя и предохранительного устройства.

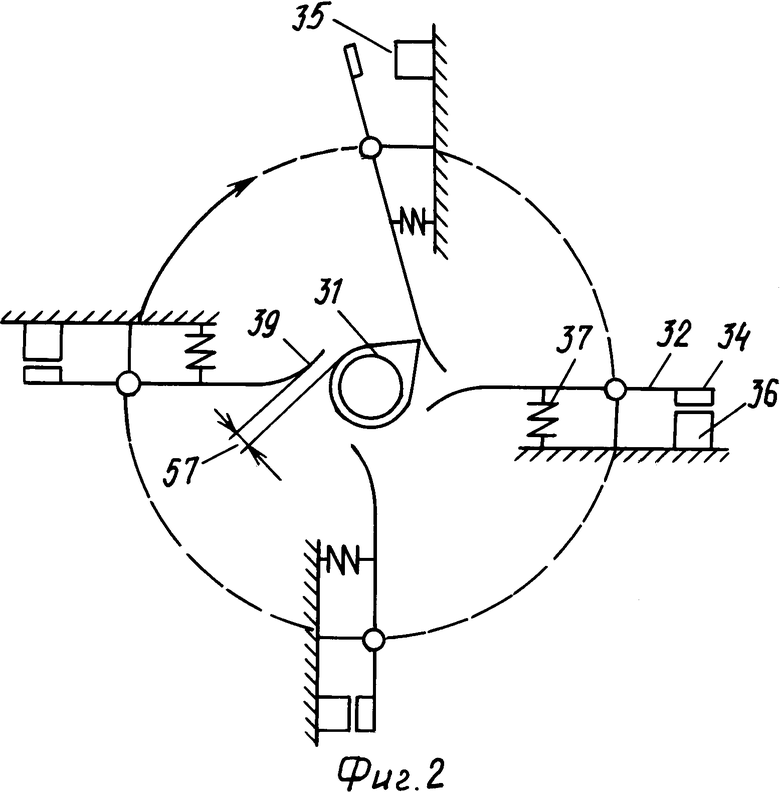

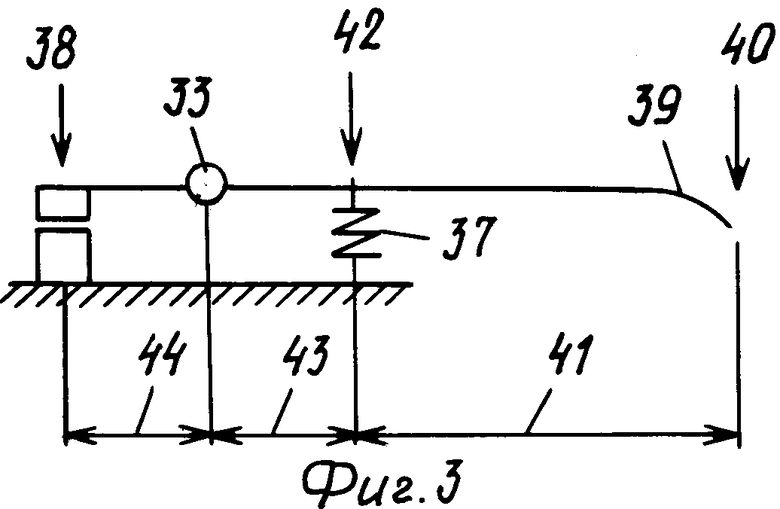

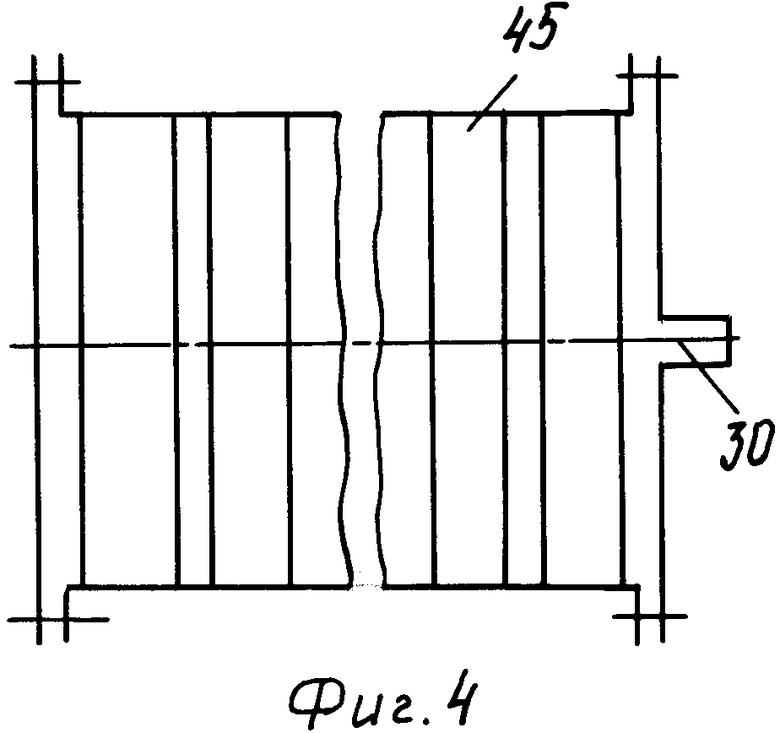

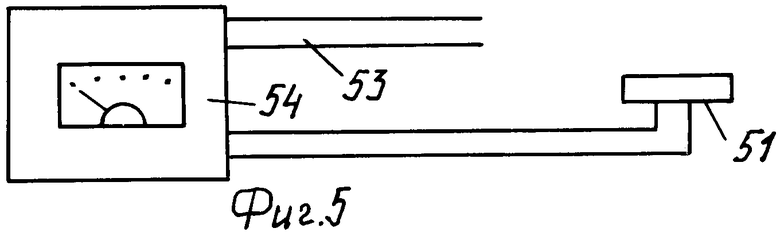

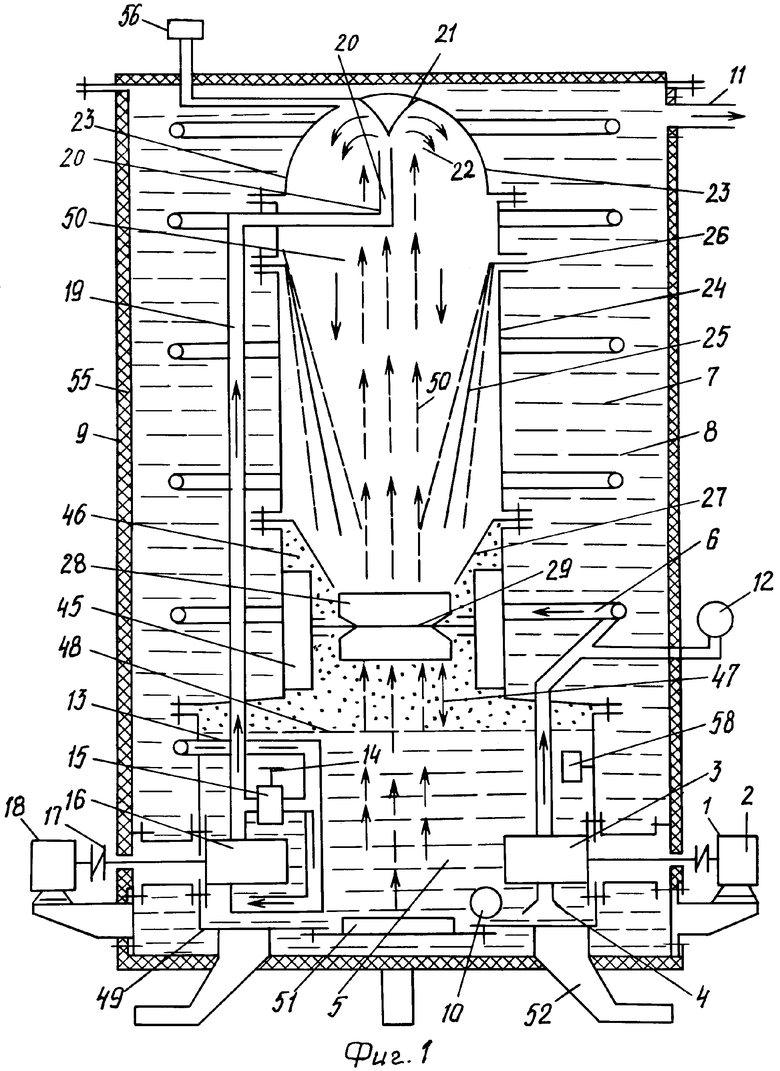

На фиг.1 представлена схема устройства теплового гидромеханического резонансно-ультразвукового генератора. Фиг.2 - кинематическая схема привода ударного механизма. Фиг.3 - схема устройства двухплечего рычага. Фиг.4 - схема моноблока ударных механизмов. Фиг.5 - схема подключения ультразвукового генератора к источнику питания и к магнитоструктору (излучателю ультразвуковых волн).

Описываемое устройство состоит из электродвигателя 1 для привода через соединительную муфту 2 насоса 3 высокого давления с маслоприемником 4 для создания в нагнетательной полости давления от нуля до одной тысячи атмосфер и нагрева подаваемой им рабочей среды 5 (например, моторного масла для автотракторных дизельных двигателей внутреннего сгорания, компрессорных масел и других жидкостей) до температуры, значения которой на двадцать процентов меньше (ниже) температуры их вспышки.

Кроме того, устройство включает дроссельный узел, предназначенный для нагрева рабочей среды и состоящий из трубопровода 6 высокого давления, имеющего различную форму (например, форму цилиндрического змеевика) и предназначенного для передачи тепла от рабочей среды жидкости 7 (например, вода, тосол, нефть и т.д.), находящейся в рубашке 8, теплообменник 9, соединенный через подводящий 10 и отводящий 11 трубопроводы, например, с батареями отопления жилых домов, технологическими линиями и т.д., манометр 12 для контроля давления рабочей среды в нагнетательной полости насоса высокого давления, трубопровод 13 высокого давления; ручной привод 14 для регулировки начался открытия клапана в предохранительном устройстве 15 и установления, по показанию манометра наперед заданного давления рабочей среды в нагнетательной полости насоса высокого давления, а следовательно, и нагрева ее до температуры, значения которой ниже на двадцать процентов температуры вспышки.

Например, если рабочей средой является моторное масло М8Г2, имеющее температуру вспышки, равную двести пять градусов Цельсия (Лышко Т.П. Топливо, смазочные материалы и технические жидкости». Кишинев, 1997, стр.215, табл.36), то давление (по манометру) должно быть таким, чтобы обеспечивался нагрев рабочей среды не более чем до температуры сто шестьдесят четыре градуса Цельсия. Если в качестве рабочей жидкости используется компрессорное масло К-28, имеющее температуру вспышки двести семьдесят пять градусов (Школьников В.М. Топливо, смазочные материалы, технические жидкости. М.: Химия, 1989, стр.204. табл.4.8), давление должно быть таким, чтобы обеспечить нагрев не более чем до температуры двести двадцать градусов, и т.д.

Устройство также включает гидродвигатель 16 для привода через муфту 17 электрогенератора 18, трубопровод 19, распылитель 20, рассекатель 21 для изменения направления движения рабочей среды внутри головки 23, имеющей форму шара, обеспечивающей максимальный контакт наружной поверхности с жидкостью в рубашке теплообменника, корпус 24, диффузор 25, предназначенный для снижения сопротивления движению рабочей среды, имеющий цилиндрическую форму усеченного конуса и состоящий из множества стальных лепестков (пластин), один конец которых в совокупности образует фланец 26, жестко закрепленный в корпусе, а продольная ось диффузора коаксиальна с продольной осью корпуса, кольцо 27, имеющее форму усеченного конуса, ось которого коаксиальна с осью диффузора, предназначенное для направления потока рабочей среды, гидротурбину 28 для преобразования кинетической энергии свободнопадающего потока рабочей среды в механическую энергию, моноблок ударных механизмов, содержащий гидротурбину 28 с осью 29, имеющей форму кулачкового вала, состоящего из опорных шеек 30, монокулачков 31 для привода пвухплечих рычагов 32, шарнирных опор 33 двухплечих рычагов, молотка 34 для удара после ликвидации зазора 35 по пьезоэлементу 36, вырабатывающему электроэнергию и смонтированному в защитном теплогидроизоляционном кожухе с выведенными гидроизоляционными электроприводами, пружины 37 для создания усилия 38 (с которым удаляет молоток по пьезоэлементу), плоскости 39 скольжения конца двухплечего рычага по профилю кулачка, усилия 40, сжимающего через плечо 41, имеющее длину, во много раз, например в десять-двадцать раз, превышающую длину каждого в отдельности плеча 43 и 44, пружину 37, которая в сжатом состоянии имеет усилие 42, во много раз превышающее (например, в десять, двадцать раз) усилие 40 плеч 43 и 44 для передачи усилия пружины молотку, который в момент удара развивает усилие 38 моноблока 45 ударных механизмов, расположенных с двух концов оси гидротурбины.

Устройство также включает микромасловоздушную среду 46, указатель 50 распространения ультразвуковых волн, магнитострикционный излучатель 51 для излучения ультразвуковых волн в рабочую среду, опору 52, электропроводы 53, ультразвуковой генератор 54, теплошумоизоляции 55, предохранительный клапан 56, который срабатывает (открывается) при давлении больше, чем давление открытия клапана предохранительного устройства 15, предотвращающего взрыв, зазор 57 для свободного возвращения двухплечего рычага 32 в исходное положение, термореле 58 с предварительной ручной настройкой температуры нагрева рабочей среды 5 до значения, меньшего на двадцать процентов от температуры вспышки (например, если рабочая среда - масло М8Г2 к термореле настраивают на 164°C, предназначенного для автоматического отключения электродвигателя 1 от электросети, а при снижении данной температуры (например, до 163°C) для автоматического включения электродвигателя 1 в электросеть.

Перед началом работы устройства теплового гидромеханического резонансно-ультразвукового генератора весь объем рабочей среды 5 (например, масла М8Г2 к) находится в емкости 49.

Уровень 48 рабочей среды 5 находится на расстоянии 47 от гидротурбины 28. Термореле 58 настроено на температуру сто шестьдесят четыре градуса (то есть на двадцать процентов меньше, чем температура вспышки для масла М8Г2к), ручка привода 14 находится в положении, соответствующем открытию клапана предохранительного устройства 15 при давлении в трубопроводе 6, равном одной атмосфере.

При подаче электроэнергии от внешней электросети работает электродвигатель 1. В насос высокого давления 3 через маслоприемник 4 всасывается из емкости 49 рабочая среда 5. Синхронно ручным приводом 14 устанавливают по показанию манометра 12 величину давления рабочей среды 5 в нагнетательной полости насоса 3, от которого зависит процесс нагрева рабочей среды.

Это первый этап нагрева рабочей среды 5 из-за создаваемого противодавления в нагнетательной полости насоса 3 высокого давления.

Из насоса 3 нагретая рабочая среда 5 подается в трубопровод 6, где через стенки тепло от рабочей среды 5 передается жидкости 7, а затем поступает в гидродвигатель 16, который приводит через муфту 17 электрогенератор 18, электроэнергия которого расходуется на питание ультразвукового генератора 54. Уже дополнительно нагретая в гидродвигателе 16 (это второй этап нагрева) рабочая среда 5 по отводящему трубопроводу 19 подается в распылитель 20, выходя из которого под избыточным давлением, ударяется в рассекатель 21, от которого в направлении движения 22 соприкасается стенками головки 23. Отдав часть тепла, рабочая среда 5 поступает в корпус 24 и далее мимо фланца 26 - во внутрь диффузора 25.

Рабочая среда 5, интенсивно перемещаясь в направлении 22 под избыточным давлением, способствует возникновению в диффузоре резонансных колебаний, которые увеличивают нагрев рабочей среды 5 (это третий этап нагрева) и снижают сопротивление перемещения рабочей среды 5 в диффузоре 25, а следовательно, увеличивают скорость движения рабочей среды 5.

Пройдя через отверстие кольца 27, рабочая среда 5 поступает (уже в виде свободнопадающего потока, обладающего запасом кинетической энергии) в гидротурбину 28, пройдя через которую и преодолев расстояние 47, где находится микрогазовоздушная среда 46, возвращается в емкость 49.

Ось 29, вращаясь в опорах 30, через кулачки 31 передает движение множеству ударных механизмов, которые в совокупности образуют моноблок 45. Так, монокулачок 31 приводит в движение через плоскость 39 скольжения двухплечий рычаг 32. В связи с тем что длина плеча 41 во много раз (например, десять, двадцать и т.д.) превышает длину плеча 43, предоставляется возможность усилием 40 сжать пружину 37, которая в сжатом состоянии имеет усилие 42, во много раз превышающие (например, в десять и более раз) усилие 40, создаваемое вращающимся кулачком 31 в месте контакта с плоскостью скольжения 39.

Дальнейшее вращение оси 29, а следовательно, и кулачка 31 приводит к разрыву контакта поверхности его профиля плоскостью 39. Мгновенно образуется зазор 57, вследствие чего пружина 37 с большой скоростью разжимается и через плечо 43 (которое по длине во много раз больше плеча 44) приводит в движение молоток 34, сообщая ему усилие 38 удара, во много раз большее, чем усилие 42 пружины 37.

Молоток 34 совершает удар по пьезоэлементу 36, выработка электроэнергии в котором зависит от усилия удара 38. Электроэнергия, выработанная всеми пьезоэлементами 36 моноблока 45 ударных механизмов, подается по электропроводам 53 (в виде дополнительного источника электроэнергии) для питания ультразвукового генератора 54 (это четвертый этап нагрева).

С этого момента под воздействием пружины 37 двухплечий рычаг 32 вновь занимает исходное положение до тех пор, пока профиль вращающегося кулачка 31 снова начнет контактировать с плоскостью 39 скольжения. Вследствие этого образуется зазор 35, а затем процесс повторяется.

Синхронно ультразвуковой генератор 54 через магнитострикционный излучатель 51, в направлении указателя 50, начнет излучать ультразвуковые волны, проходящие через рабочую жидкость 5, находящуюся в емкости 49, микрогазовоздушную среду 46, рабочую среду движущегося потока в направлении 22 в диффузоре 25, находящуюся рабочую среду 5 в головке 23, таким образом нагревая рабочую среду (это пятый этап нагрева), и синхронно предотвращает проникновение воздушных пузырьков через уровень 48 в маслоприемник 4 вместе с всасываемой рабочей средой 5. Жидкость (вода, например) 7, находящаяся в рубашке 8 теплообменника 9, соприкасаясь с наружными поверхностями емкости 49, корпуса 24, головки 23, трубопроводов 6 и 19, интенсивно (за счет увеличения площади контакта, например ребер) нагревается. По отводному трубопроводу 11 подается к потребителям: на отопление жилых и производственных зданий, горячего водоснабжения, на технологические процессы различных производств.

При отключении электродвигателя 1 от электросети работа теплового гидромеханического резонансно-ультразвукового генератора прекращается. Рабочая среда 5 стекает самотеком в емкость 49.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОГЕНЕРАТОР | 2006 |

|

RU2319081C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА РАБОЧЕЙ ЖИДКОСТИ | 2006 |

|

RU2357157C2 |

| УСТРОЙСТВО ДЛЯ РЕКУПЕРАЦИИ КИНЕТИЧЕСКОЙ ЭНЕРГИИ ТОРМОЖЕНИЯ ДВИЖУЩЕГОСЯ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2355591C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2006 |

|

RU2331824C2 |

| ГЕНЕРАТОР МЕХАНИЧЕСКОЙ ЭНЕРГИИ | 2006 |

|

RU2331788C2 |

| УСТРОЙСТВО ДЛЯ ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ ОДНОЭТАЖНЫХ ЗДАНИЙ | 2008 |

|

RU2382950C1 |

| УСТРОЙСТВО ЧЕТЫРЕХТАКТНОГО БЕСШАТУННОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩЕГО НА ПЫЛЕВИДНОМ ТОПЛИВЕ | 2010 |

|

RU2450136C2 |

| УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ЭНЕРГИИ МОРСКИХ ВОЛН | 2008 |

|

RU2446984C2 |

| УСТРОЙСТВО РЕЧНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2440913C2 |

| СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2024774C1 |

Изобретение относится к области энергетики и может быть использовано для отопления жилых помещений и горячего водоснабжения. Сущность изобретения заключается в том, что в устройстве для получения тепловой энергии насос высокого давления, гидродвигатель и предохранительное устройство расположены в емкости ниже уровня рабочей среды, а нагнетательная полость насоса высокого давления через трубопровод высокого давления, имеющий форму цилиндрического змеевика, продольная ось которого коаксиальна с продольными осями корпуса, диффузора резонансных колебаний и кольца, имеющего форму усеченного конуса, соединена с подводящим каналом гидродвигателя, отводящий канал гидродвигателя через трубопровод соединен с распылителем, продольная ось которого коаксиальна с осью рассекателя, осью головки, продольной осью диффузора, продольной осью кольца и продольной осью магнитострикционного излучателя. Такое выполнение устройства повышает эффективность устройства за счет снижения энергозатрат на работу теплогенератора. 5 ил.

Конструкция устройства для получения тепловой энергии, состоящая из емкости, корпуса, электродвигателя, рабочей среды, насоса высокого давления, гидродвигателя, предохранительного устройства, трубопровода высокого давления, диффузора резонансных колебаний, распылителя, магнитострикционного излучателя, отличающаяся тем, что насос высокого давления, гидродвигатель и предохранительное устройство расположены в емкости ниже уровня рабочей среды, нагнетательная полость насоса высокого давления через трубопровод высокого давления, имеющий форму цилиндрического змеевика, продольная ось которого коаксиальна с продольными осями корпуса, диффузора резонансных колебаний, кольца, имеющего форму усеченного конуса, соединена с подводящим каналом гидродвигателя, а отводящий канал гидродвигателя через трубопровод соединен с распылителем, продольная ось которого коаксиальна с осью рассекателя, осью головки, продольной осью диффузора, продольной осью кольца и продольной осью магнитострикционного излучателя.

| RU 94019359 A1, 27.12.1995 | |||

| НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 1997 |

|

RU2096695C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 1997 |

|

RU2132025C1 |

| УСТАНОВКА ДЛЯ НАГРЕВА ЖИДКОСТИ И ТЕПЛОГЕНЕРАТОР | 1997 |

|

RU2135903C1 |

| ТЕПЛОГЕНЕРАТОР И УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 1997 |

|

RU2132517C1 |

| Гидропривод | 1984 |

|

SU1143891A1 |

| US 4389858 A, 28.06.1983. | |||

Авторы

Даты

2005-06-20—Публикация

2002-07-08—Подача