Изобретение относится к области очистки жидкостей от механических примесей и может быть использовано в качестве фильтра в различных областях техники, в частности в гидравлических системах металлургического оборудования.

В настоящее время в различных областях техники используются самые разнообразные фильтрующие элементы на бумажной основе.

Известен фильтр, содержащий фильтрующую часть, выполненную в виде цилиндра из гофрированной в продольном направлении крепированной бумаги, охватывающего каркас в виде цилиндрической пружины, и соединительные узлы, установленные на торцах указанного цилиндра из гофрированной бумаги и каркаса в виде цилиндрической пружины [1].

Фильтр данной конструкции проигрывает по техническим параметрам, в частности в связи с невозможностью его регенерации, а также использования в высокотемпературных и агрессивных средах.

Использование фильтров с фильтрующей частью из бумаги приводит к вымыванию частиц бумаги под давлением рабочей жидкости и попаданию их в гидравлическую систему, что в конечном итоге загрязняет ее. Вместе с тем, по мере вымывания частиц бумаги отверстия (поры) фильтрующей части увеличиваются в размерах, фильтр не обеспечивает указанную тонкость фильтрации, что приводит к выходу его из строя.

Кроме того, использование одноразовых фильтров при отсутствии должной утилизации приводит к непоправимому загрязнению окружающей среды.

Наиболее близким к предлагаемому изобретению является взятый в качестве прототипа фильтр, содержащий фильтрующую часть, выполненную в виде, по крайней мере, одного цилиндра из гофрированной в продольном направлении металлической сетки, охватывающего цилиндрический перфорированный каркас, и соединительные узлы, установленные на торцах указанных цилиндра из металлической сетки и цилиндрического каркаса [2].

Срок службы такого фильтра на несколько порядков превосходит срок службы фильтров на бумажной основе, а его регенерация и утилизация осуществляется с помощью простейших малоотходных технологий.

Недостатком такого фильтра является пониженная способность к регенерации фильтрующей части за счет отсутствия оптимизации геометрических параметров цилиндра из гофрированной металлической сетки, в частности плотности укладки гофр.

А именно, необходимо учитывать, что изменение площади фильтрующей поверхности за счет плотности укладки гофр в пределах одного и того же объема однозначно не определяет ресурс фильтра. С одной стороны, это связано с тем, что при увеличении плотности укладки гофр возрастает составляющая гидравлического сопротивления фильтра вследствие трения в каналах гофр, но уменьшается составляющая указанного сопротивления, обусловленная фильтрацией через поры металлической сетки. Вместе с тем, увеличение фильтрующей поверхности приводит к росту ресурса фильтра за счет повышения его грязеемкости. С другой стороны, увеличение плотности укладки гофр приводит к уменьшению зазора между гофрами, в результате чего затрудняется, а чаще всего становится невозможной эффективная очистка фильтрующей поверхности любыми известными способами, в частности ультразвуковая очистка в жидкостной ванне. Это приводит к снижению срока службы фильтра.

Технической задачей изобретения является создание фильтра, обеспечивающего повышение способности к регенерации фильтрующей части за счет оптимизации геометрических параметров цилиндра из гофрированной металлической сетки при сохранении в допустимых пределах фильтрующей способности фильтра, и, как следствие, увеличение срока службы фильтра.

Для достижения указанной технической задачи в известном фильтре, содержащем фильтрующую часть, выполненную в виде, по крайней мере, одного цилиндра из гофрированной в продольном направлении металлической сетки, охватывающего цилиндрический перфорированный каркас, и соединительные узлы, установленные на торцах цилиндра из металлической сетки и цилиндрического перфорированного каркаса, согласно изобретению оптимальное по ресурсу количество гофр цилиндра из металлической сетки определяется соотношением:

nопт=π /4d/δ (1+k1·D/d)· k2, где

nопт - оптимальное количество гофр цилиндра из металлической сетки,

d, D - диаметры окружностей соответственно охватываемой и охватывающей вершины гофр цилиндра из металлической сетки,

δ - суммарная толщина металлических сеток фильтрующей части,

k1 - коэффициент плотности укладки гофр, принимаемый равным k1=0,1÷ 0,3,

k2 - коэффициент эффективности регенерации фильтра, принимаемый равным k2=0,5÷ 1.

Указанное соотношение содержит эмпирические коэффициенты.

Экспериментально найдено оптимальное значение коэффициента плотности гофрирования, с точки зрения обеспечения минимального гидравлического сопротивления фильтрующей поверхности фильтра, определяемое соотношением k1=0,1÷ 0,3. При выходе значения k1 за крайние пределы указанного соотношения ресурс фильтра при прочих равных условиях снижается.

Вместе с тем экспериментально установлен коэффициент, учитывающий эффективность регенерации фильтра, определяемый соотношением k2=0,5÷ 1.

Значение k2=0,5 определяется при прочих равных условиях минимально допустимым значением ресурса фильтра, обусловленного его исходными гидравлическими свойствами. Соответственно при k2<0,5 ресурс фильтра становится недопустимо минимальным.

Значение k2=1 определяется при прочих равных условиях предельно допустимым уровнем снижения эффективности очистки и, в конечном счете, минимально допустимым значением ресурса фильтра в процессе его последующей эксплуатации. При k2>1 снижается ниже допустимого уровня эффективность очистки и возрастает уровень непроизводительных затрат, связанных со стоимостью и сложностью очистки.

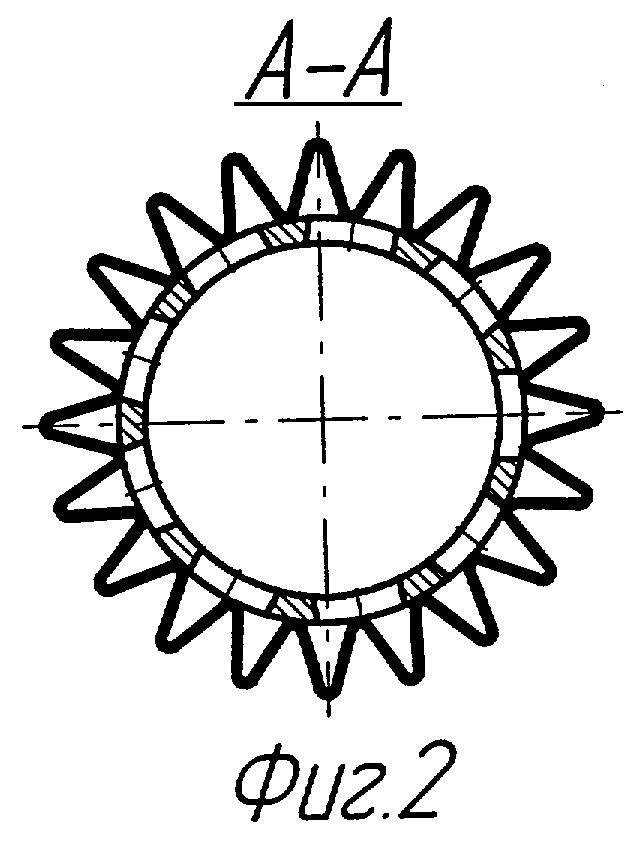

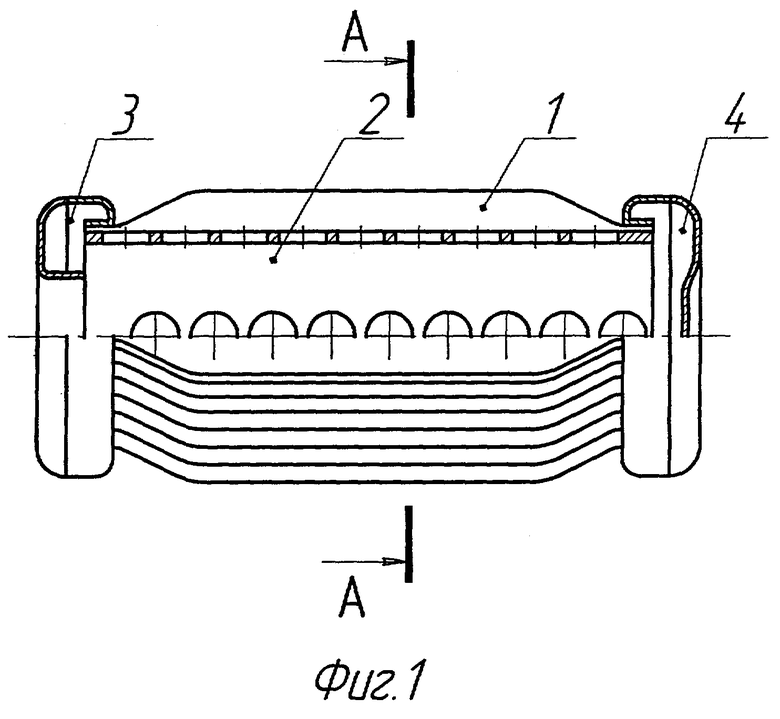

Сущность изобретения поясняется чертежами, где на фиг.1 показан продольный разрез фильтра, на фиг.2 - сечение по А-А на фиг 1.

Фильтр содержит фильтрующую часть, выполненную в виде, по крайней мере, одного цилиндра 1 из гофрированной в продольном направлении металлической сетки (на чертеже показана конструкция с одним цилиндром). Количество цилиндров 1 фильтрующей части и размеры ячеек металлической сетки каждого из них, а также конструктивная форма подбирается в зависимости от задачи и технологических условий процесса очистки. Если фильтрующая часть содержит несколько цилиндров, они монтируются в виде единого блока. Цилиндр 1 охватывает цилиндрический перфорированный несущий каркас 2 и укреплен на его концах в процессе холодного обжатия с помощью оснастки. На торцах цилиндра 1 из металлической сетки и цилиндрического каркаса 2 установлены соединительные узлы 3, 4, стягивающие фильтрующую часть и прикрепляющие ее к каркасу 2. Конкретное выполнение соединительных узлов 3, 4 определяется областью применения фильтрующего элемента, в частности, диапазоном давления, длительностью силовых и тепловых нагрузок. В зависимости от требований по надежности и герметизации они могут быть выполнены в виде крышек, присоединенных к торцам фильтра и залитых маслостойким компаундом, либо присоединенных через прокладки, клеевое соединение или соединение на основе синтетических смол, а также в виде стягивающих металлических элементов со сварными или штампованными соединениями.

Оптимальное по ресурсу количество гофр цилиндра 1 из металлической сетки определяется соотношением:

nопт=π /4d/δ (1+k1·D/d)· k2, где

nопт - оптимальное количество гофр цилиндра из металлической сетки,

d, D - диаметры окружностей соответственно охватываемой и охватывающей вершины гофр цилиндра из металлической сетки,

δ - суммарная толщина металлических сеток фильтрующей части,

k1 - коэффициент плотности укладки гофр, принимаемый равным k1=0,1÷ 0,3,

k2 - коэффициент эффективности регенерации фильтра, принимаемый равным k2=0,5÷ 1.

Работает предлагаемый фильтр аналогично известным, а именно, фильтруемый поток жидкости подводится снаружи, а профильтрованный поток отводится из внутренней полости.

Особенность фильтра заключается в том, что за счет оптимизации количества гофр цилиндра 1 из металлической сетки обеспечивается повышение способности к регенерации фильтрующей части при сохранении в допустимых пределах фильтрующей способности фильтра, и, как следствие, увеличивается срок службы фильтра. А именно, при значении коэффициента, учитывающего эффективность регенерации фильтра, в диапазоне k2=0,5÷ 1 и при оптимальном, с точки зрения обеспечения минимального гидравлического сопротивления фильтрующей поверхности фильтра коэффициенте плотности укладки гофр k1=0,1÷ 0,3, найденное соотношение позволяет определить оптимальное количество гофр цилиндра 1 из металлической сетки в зависимости от области его применения для тех или других условий.

Поскольку при прочих равных условиях ресурс фильтра многоразового использования определяется возможностью восстановления его работоспособности после каждого очередного рабочего цикла путем очистки, например, в ультразвуковом поле в среде моющего раствора, то качество очистки, обуславливающее последующий срок службы фильтра, является определяющим фактором для достижения предусмотренного технического результата.

При одних и тех же условиях регенерации фильтра, обусловленных, в частности, технологией и характеристиками установки ультразвуковой очистки, характеризуемых для ультразвуковой станции очистки типа УЗС.04-5/06 значением коэффициента k2≈0,6, и последующей проверке качества очистки посредством прибора типа ПКФ, предназначенного для замера времени заполнения фильтров жидкостью, сравнительный анализ качества очистки фильтров показал, что фильтры с количеством гофр, рассчитанным по установленному соотношению, и с большим количеством гофр имеют существенную разницу по времени заполнения, с худшими показателями у последних.

При этом фильтры с меньшим, чем рассчитанное по установленному соотношению, количеством гофр, при меньшем времени заполнения имеют, однако, недопустимо малый срок службы в течение одного рабочего цикла, накладывая ограничения на технологический цикл работы оборудования, особенно, при необходимости замены других фильтров-аналогов.

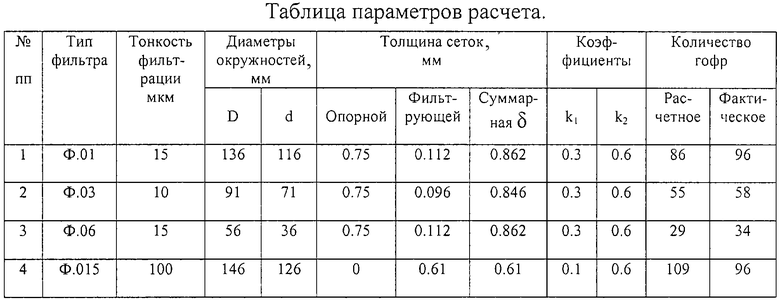

Результаты испытаний представлены в таблице.

Таким образом, предлагаемый фильтр обладает высокой способностью к регенерации, повышенным ресурсом и сроком службы и может быть использован для эффективной очистки жидкостей в различных областях техники.

Источники информации

1. Каталог “Фильтры и агрегаты”. Уфимское агрегатное предприятие “Гидравлика”: Уфимское издательство “Слово”, 1995, с.67.

2. RU 2193912 C1, 28.06.2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА | 2013 |

|

RU2521580C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 1994 |

|

RU2108845C1 |

| ФИЛЬТРОЭЛЕМЕНТ И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2785721C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2001 |

|

RU2193912C1 |

| ЗАПОРНЫЙ КЛАПАН | 1999 |

|

RU2163318C1 |

| ОТОПИТЕЛЬНО-ВАРОЧНОЕ УСТРОЙСТВО С ВЕРТИКАЛЬНОЙ КЛАДКОЙ ТВЕРДОГО ТОПЛИВА ПЛОТНЫМ СЛОЕМ | 2009 |

|

RU2393384C1 |

| ОТОПИТЕЛЬНОЕ УСТРОЙСТВО С ГОРИЗОНТАЛЬНОЙ КЛАДКОЙ ТВЕРДОГО ТОПЛИВА ПЛОТНЫМ СЛОЕМ | 2009 |

|

RU2393383C1 |

| ФИЛЬТР | 1991 |

|

RU2060784C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2043782C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 2000 |

|

RU2183751C1 |

Изобретение предназначено для очистки жидкостей от механических примесей. Фильтр содержит фильтрующую часть, выполненную в виде цилиндра из гофрированной в продольном направлении металлической сетки. Цилиндр охватывает цилиндрический перфорированный несущий каркас и укреплен на его концах в процессе холодного обжатия с помощью оснастки. На торцах цилиндра из металлической сетки и цилиндрического каркаса установлены соединительные узлы, стягивающие фильтрующую часть и прикрепляющие ее к каркасу. Соединительные узлы выполнены в виде крышек, присоединенных к торцам фильтра и залитых маслостойким компаундом. Оптимальное по ресурсу количество гофр цилиндра из металлической сетки определяется соотношением: nопт=π /4d/δ (1+k1·D/d)· k2, где nопт - оптимальное количество гофр цилиндра из металлической сетки, d, D - диаметры окружностей соответственно охватываемой и охватывающей вершины гофр цилиндра из металлической сетки, δ - суммарная толщина металлических сеток фильтрующей части, k1 - коэффициент плотности укладки гофр, принимаемый равным k1=0,1-0,3, k2 - коэффициент эффективности регенерации фильтра, принимаемый равным k2=0,5-1. Технический результат: повышение способности к регенерации фильтрующей части и, как следствие, увеличение срока службы фильтра. 2 ил., 1 табл.

Фильтр, содержащий фильтрующую часть, выполненную в виде, по крайней мере, одного цилиндра из гофрированной в продольном направлении металлической сетки, охватывающего цилиндрический перфорированный каркас, и соединительные узлы, установленные на торцах цилиндра из металлической сетки и цилиндрического перфорированного каркаса, отличающийся тем, что оптимальное по ресурсу количество гофр цилиндра из металлической сетки определяется соотношением

nопт=π/4d/δ(1+k1*D/d)*k2,

где nопт - оптимальное количество гофр цилиндра из металлической сетки;

d, D - диаметры окружностей соответственно охватываемой и охватывающей вершин гофр цилиндра из металлической сетки;

δ - суммарная толщина металлических сеток фильтрующей части;

k1 - коэффициент плотности укладки гофр, принимаемый равным k1=0,1÷0,3;

k2 - коэффициент эффективности регенерации фильтра, принимаемый равным k2=0,5÷1.

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2001 |

|

RU2193912C1 |

| Фильтрующий элемент | 1969 |

|

SU436668A1 |

| US 5824232 А, 20.10.1998 | |||

| DE 10135080 А1, 30.01.2003. | |||

Авторы

Даты

2005-06-27—Публикация

2004-03-09—Подача