Изобретение относится к металлургии, в частности к фильтрующим элементам для очистки расплавленных металлов и сплавов от неметаллических и газовых включений.

Известен фильтрующий элемент для очистки расплавленных металлов и сплавов, выполненный в виде набора пластин с отверстиями, изготовленных из керамического материала адсорбента и установленных с зазором относительно друг друга с образованием лабиринтного тракта для прохождения расплава. При фильтровании расплав соприкасается с керамической поверхностью охлажденных пластин и примеси в виде шлаковых включений адсорбируются на их поверхности. По мере "зарастания" промежутков между пластинами их извлекают, очищают от осажденных примесей и используют снова [1]

Недостатки известного фильтрующего элемента заключаются в следующем. Для обеспечения эффективного фильтрования необходимо иметь пластины с возможно большей поверхностью или увеличивать их количество. В первом случае, возникают сложности дистанционирования пластин, возможно их хрупкое разрушение. Во втором случае, возрастают гидравлические потери из-за сопротивления многоходового лабиринтного тракта и производительность фильтрования снижается. Кроме того, из-за неравномерного "зарастания" промежутков по высоте фильтрующего элемента эффективность и производительность фильтрования также снижаются

Известен фильтрующий элемент для очистки расплавленных металлов и сплавов, выполненный в виде блока из пенокерамического ячеистого материала, имеющего на боковой поверхности, параллельной фильтрации, слой непроницаемого для расплава огнеупорного покрытия толщиной 0,5-3,0 мм. Кроме того, на кромки стенок ячеек входного и выходного торца блока нанесено защитное покрытие, уменьшающее эрозионный износ блока при фильтровании расплавов, падающих на фильтрующий элемент с большой высоты или проходящих через него под высоким давлением [2]

Недостатки известного фильтрующего элемента заключаются в невысокой механической прочности пенокерамики, а также в, наличии тупиковых и замкнутых пор в ее объеме, которые при фильтрации заполняются расплавом, что ведет к увеличению гидравлического сопротивления фильтрующего элемента, исключает возможность его регенерации, вызывает разрушающие напряжения при его циклическом охлаждении и нагреве вследствие объемных изменений металла в названных порах.

Наиболее близким к заявляемому фильтрующему элементу по решаемой технической задаче (прототипом) является фильтрующий элемент, выполненный в виде сотового тела цилиндрической формы с рядами параллельных сквозных каналов, тонкие стенки между которыми образованы спеченными агломератами из зерен Al2O3, имеющих кристаллическую форму с острыми углами и разделенных друг от друга широкими поверхностями. Агломераты содержат более 98 мас. Al2O3 и свободные зерна окиси алюминия в качестве ингибитора роста зерен Al2O3. Объемная пористость спеченного материала тонких стенок не превышает 14% а открытая пористость не более 5% Характерные размеры сотовой структуры составляют: поперечный размер (эквивалентный диаметр) сквозного канала 1-1,8 мм, толщина стенки между соседними каналами 120-330 мкм, количество каналов 20-78 шт. /см2 торцевой рабочей поверхности блока. При фильтровании расплава через сквозные каналы обеспечивается его распределение на множество ламинарных струй, что увеличивает площадь поверхности соприкосновения с расплавом, снижает гидравлическое сопротивление фильтрующего элемента и повышает степень очистки расплава от неметаллических включений [3]

Недостатки известного фильтрующего элемента заключаются в следующем. Спеченная двуокись алюминия имеет достаточно высокий коэффициент термического расширения, увеличивающийся с ростом температуры (от нормальной до температуры расплава), и низкий коэффициент теплопроводности, уменьшающийся с ростом температуры. Поэтому при работе фильтрующего блока в нем возникают термомеханические напряжения, способные вызвать разрушение тонких стенок между сквозными каналами и закупорку последних. Повышение термопрочности фильтрующего элемента за счет введения в исходную шихту ингибиторов роста зерен Al2O3 усложняет и удорожает технологию его изготовления, особенно при увеличении его габаритов, когда из-за существенных температурных градиентов при спекании многоканальной заготовки она может разрушаться. Сложная технология изготовления фильтрующего элемента путем экструзии шликерной массы и низкая механическая прочность сотовой керамики при растяжении и изгибе затрудняют увеличение площади фильтрующего элемента и его использование в высокопроизводительном литейном производстве.

Анализ уровня техники в области сотовых керамических фильтрующих элементов (пенокерамических и многоканальных), используемых для очистки расплавов металлов и сплавов от неметаллических и газовых включений, показывает что известные конструкции фильтрующих элементов имеют недостаточную эксплуатационную надежность, особенно при увеличении их габаритов и площади фильтрования.

Целью изобретения является повышение эксплуатационной надежности фильтрующего элемента.

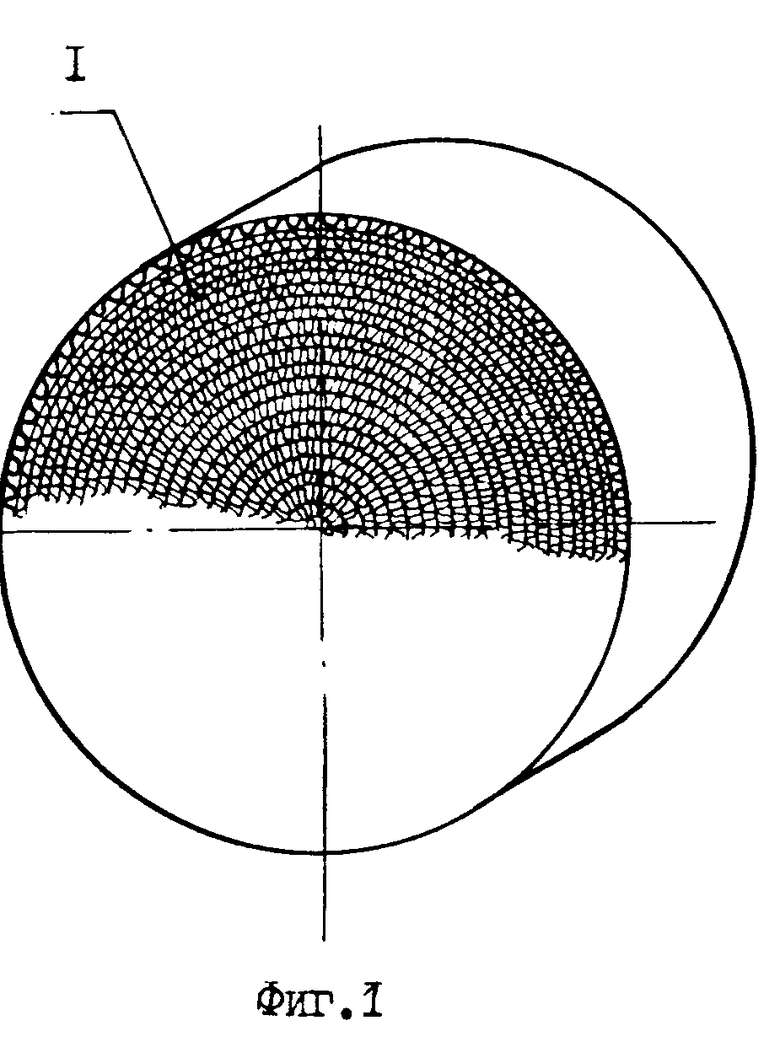

Для решения поставленной задачи и достижения цели изобретения предлагается фильтрующий элемент для очистки расплавленных металлов и сплавов, выполненный в виде сотового тела с рядами сквозных каналов, в котором сотовое тело, выполнено с каркасом в виде пакета из металлической ленты или сетки, на поверхностях которых, формирующих каналы, образован слой покрытия из толуольного раствора полиметилфенилсилоксана (ПМФС) с флогопитом и огнеупорным наполнителем при следующем соотношении компонентов, мас. толуольный раствор ПМФС 15-38, флогопит 4-35, огнеупорный наполнитель остальное. В качестве огнеупорного наполнителя могут быть использованы: оксидный керамический материал, например оксид алюминия; карбидный керамический материал, например карбид кремния; смесь оксидного и/или карбидного материалов со стеклофриттой при массовом соотношении 8-1,5:1. В качестве стеклофритты может быть использовано бесщелочное алюмосиликатное стекло.

Выполнение сотового тела фильтрующего элемента с каркасом в виде пакета из металлической ленты (фольги) или сетки придает сотовой структуре высокую механическую прочность и теплопроводность, исключает хрупкое разрушение фильтрующего элемента. Высокая теплопроводность металлического каркаса обеспечивает быстрый прогрев фильтрующего элемента и выравнивание температуры в его объеме, что важно не только для снижения действующих в стенках термонапряжений, но и для поддержания изотермичности струй расплава как в поперечном сечении, так и по высоте фильтрующего элемента. Объемная изотермичность снижает опасность переохлаждения расплава и повышает эффективность его очистки от неметаллических и газовых включений, создает условия для более равномерного образования шлакового слоя на входном торце фильтрующего элемента, предотвращая тем самым преждевременную закупорку отдельных сквозных каналов. Слой покрытия, получаемого из толуольного раствора полиметилфенилсилоксана (ПМФС) с флогопитом и огнеупорным наполнителем, придает фильтрующему элементу высокую жаростойкость и предотвращает взаимодействие расплава с тонкостенным металлическим каркасом сотового тела. Толщина покрытия составляет 30-50 мкм, что в несколько раз меньше толщины керамических стенок в известных фильтрующих элементах канального типа, и обеспечивает быструю теплопередачу к металлическому каркасу при малых потерях тепла из расплава. Наличие в сформированном после термообработки слое покрытия продуктов термодеструкции ПМФС типа Si-O-Si, слюды-флогопита состава KMg3[AlSiO3O10](OH,F) и огнеупорного наполнителя: оксидной керамики (Al2O3, ZrO2, SiO2, MgO и др.) или карбидной керамики (SiC, TiC, ZrC, NbC и др.) или их смеси, например, в виде карборунда SiC-SiO2) со стеклофриттой стеклом состава (SiO2-ZnO-Al2O3-BaO-CaO) обеспечивает высокую адгезионную прочность сцепления покрытия с металлическим каркасом, выполненным из ленты (фольги) или сетки из нержавеющих сталей, никель-хромовых и алюминиевых сплавов, никеля, молибдена и др. Как показали исследования, данное покрытие имеет высокую удельную поверхность (до 20 м2/г при 1000оС), что обусловливает его высокую адсорбционную активность к неметаллическим включениям и растворенным примесям в расплавах цветных металлов и сплавов, фильтруемых при температуре до 1000оС. Для сравнения, в прототипе удельная поверхность составляет около 0,1 м2/г.

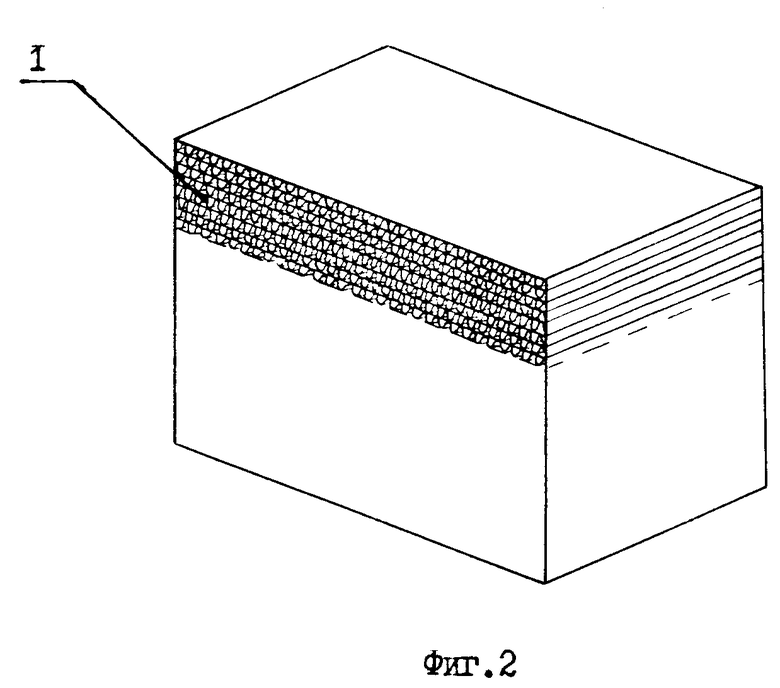

При соотношении компонентов покрытия, выходящих за указанные в формуле изобретения пределы, его адгезионная прочность сцепления с металлическим каркасом резко снижается. Наблюдаются отслоения и нарушения целостности покрытия. Состав покрытия также позволяет варьировать тип огнеупорного наполнителя исходя из его химического сродства с компонентами расплава, смачиваемости, легирующего влияния и др. Существенной особенностью заявляемого решения является обеспечение высокой адгезионной прочности сцепления покрытия, содержащего широкий класс огнеупорных наполнителей с различными металлическими материалами каркаса.

Наиболее предпочтительная технология изготовления заявляемого фильтрующего элемента включает следующие операции: формирование гофрированной ленты из фольги или мелкоячеистой сетки, нанесение методами лакокрасочной технологии (пульверизацией, окунанием, намазыванием) суспензии на поверхности гладкой и гофрированной лент, сушка покрытых ленточных заготовок, сворачивание покрытых лент в бобины, термообработка бобин. Также может использоваться технология сборки сотового каркаса фильтрующего элемента в виде прямоугольного пакета путем укладки друг на друга покрытых гладких и гофрированных лент. Названные технологии не требуют применения специального формовочного и экструзионного оборудования со сложными фильерами, что позволяет достаточно просто изготавливать заявляемый фильтрующий элемент в промышленных масштабах. В отличие от приведенных керамических аналогов заявляемый фильтрующий элемент представляет собой металлокерамическую конструкцию, сохраняющую высокую термомеханическую прочность в условиях резких теплосмен, изгибающих и растягивающих нагрузок, действующих на него со стороны массы расплава.

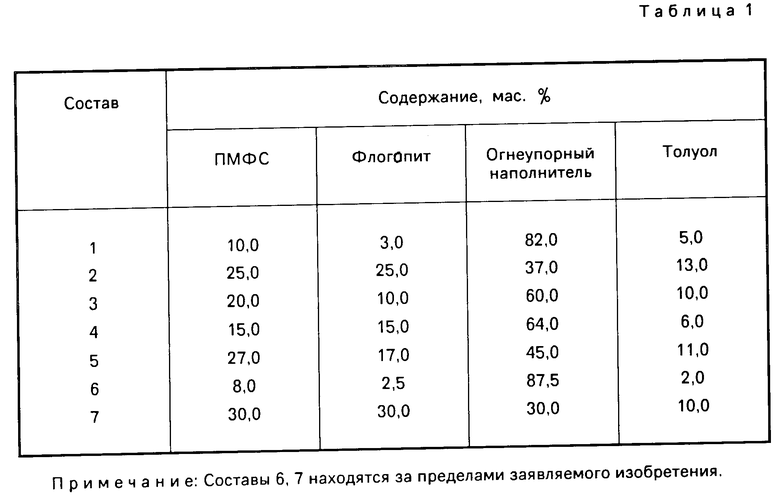

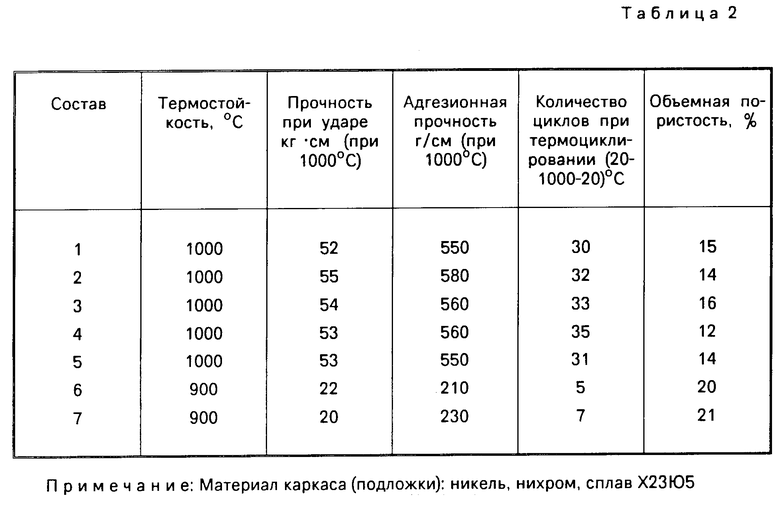

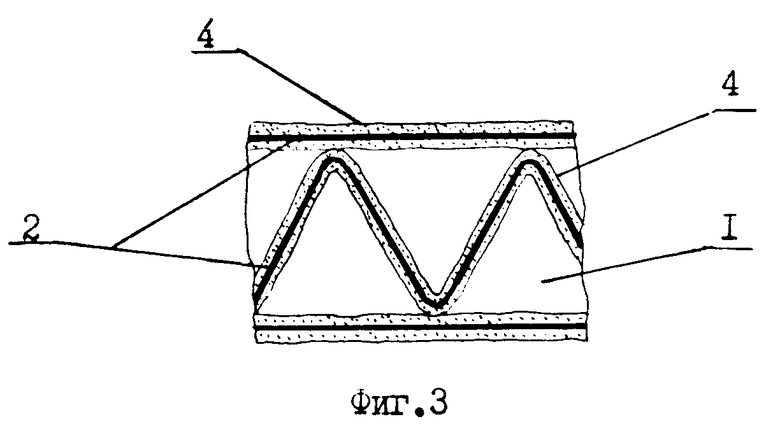

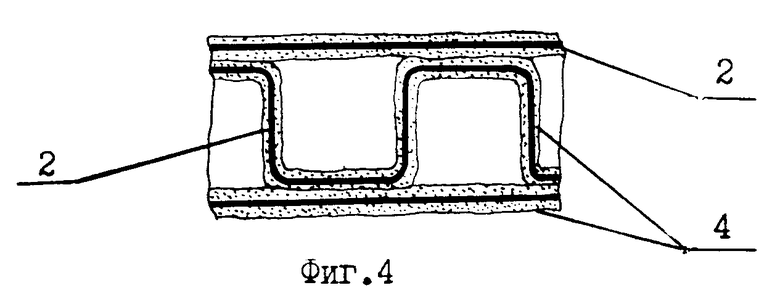

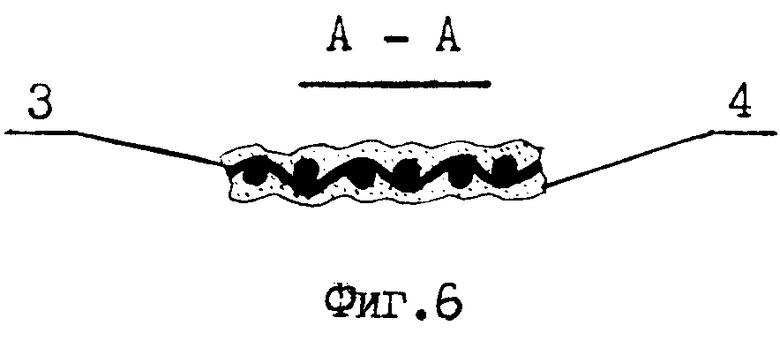

На фиг. 1 изображен фильтрующий элемент в виде цилиндрической бобины, общий вид; на фиг.2 фильтрующий элемент в виде прямоугольного пакета, общий вид; на фиг.3, 4 сотовые каналы треугольной и прямоугольной формы (увеличено); на фиг.5 металлическая сетка с покрытием, вид сверху (увеличено); на фиг.6 сечение А-А на фиг.5.

Фильтрующий элемент выполнен в виде сотового тела требуемой формы (цилиндрической, прямоугольной, овальной и др.) с рядами сквозных каналов 1, образованных каркасом из металлической ленты 2 или сетки 3, на поверхностях которых образовано керамическое покрытие 4.

Фильтрующий элемент работает следующим образом.

Фильтрующий элемент устанавливается, например, вертикально в литниковой чаше литейной формы. Расплавленный металл или сплав поступает на торцевую поверхность фильтрующего элемента и проливается через сквозные сотовые ячейки-каналы 1 в виде множества струй, очищаясь от неметаллических включений. Включения с размерами, превышающими размер ячейки, оседают на торце фильтрующего элемента. Включения меньшего размера оседают на керамических стенках 4 каналов по механизму глубинной фильтрации за счет адгезии включений к стенкам каналов. Покрытие толщиной 30-55 мкм обеспечивает эффективную защиту металлического каркаса и теплопередачу к нему, высокая теплопроводность которого в свою очередь обеспечивает быстрый прогрев всего фильтрующего элемента. В результате процесс фильтрования осуществляется в изотермических условиях, исключающих термомеханическое разрушение фильтрующего элемента и переохлаждение расплава. Пpи этом снижаются затраты энергии на предварительный перегрев расплава и/или подогрев фильтрующего элемента.

П р и м е р 1. Фильтрующий элемент в виде бобины (фиг.1) изготавливается путем навивки плоской и гофрированной ленточной фольги из жаростойкого сплава Х23Ю5. Толщина ленты 50 мкм, ширина 90 мм, гофры высотой и шагом по 1 мм. Данный сплав используется обычно для изготовления промышленных нагревателей с рабочей температурой на воздухе до 1400оС. На поверхности плоской и гофрированной лент наносят слой композиции с флогопитом и наполнителем из смеси порошков Al2O3. ZrO2 и стеклофритты толщиной ≈ 50 мкм методом пульверизации на воздухе и сушат при температуре 250оС в течение 2 ч. Затем двухслойную ленточную заготовку, состоящую из плоской и гофрированной лент, наматывают в бобину диаметром 150 мм и проводят окончательную высокотемпературную обработку бобины на воздухе, получая слой керамического покрытия на всех ее поверхностях. В изготовленном фильтрующем элементе толщина стенки между соседними каналами составляет ≈150 мкм, число каналов ≈ 70 шт./см2 торцевой поверхности бобины. Фильтрующий элемент используется при литье алюминиевого сплава АК8 с температурой 720-740оС. Как показано в табл.2, покрытие выдерживает многократное термоциклирование без нарушения его целостности (состав 3), что придает фильтрующему элементу высокую эффективность и ресурс.

П р и м е р 2. Фильтрующий элемент в виде прямоугольного пакета (фиг.2) изготавливается путем укладки друг на друга плоских и гофрированных сеток из стали 12Х18Н9Т. Ширина сетки 150 мм, толщина 200 мкм, ячейки размером 40 х 40 мкм, гофры высотой 1,5 мм, шириной 2 мм. На сетки предварительно наносят слой композиции толщиной ≈ 40 мкм с каждой стороны сетки с наполнителем из флогопита в смеси порошков Al2O3, MgO, обеспечивая заполнение ячеек, и сушат на воздухе при температуре 280оС в течение 2 ч. Затем укладывают ленты в пакет с размерами 150 х 200 х 100 мм и проводят его окончательную высокотемпературную обработку на воздухе. Толщина стенки между соседними каналами в пакете составляет ≈ 280 мкм, число каналов ≈30 шт./см2 торцевой поверхности пакета. Фильтрующий элемент используется при литье магниевого сплава МЛ6 с температурой 770-790оС (состав 5).

П р и м е р 3. Фильтрующий элемент с каркасом из никелевой фольги изготовлен с размерами по примеру 1. В качестве огнеупорного наполнителя использован мелкодисперсный порошок карбида кремния крупностью 5 мкм. Фильтрующий элемент используется при очистке расплавов медных сплавов (состав 4).

В случае одноразового использования заявляемого фильтрующего элемента его каркас может изготавливаться из того же металла, который подвергается очистке, например из алюминиевой ленты, при очистке алюминиевых сплавов или из металла, являющегося одним из компонентов расплава, например из никелевой ленты, или сетки при очистке расплава стали. В конце процессе такие фильтрующие элементы могут быть расплавлены без опасения существенного загрязнения расплава. При этом материал покрытия уходит в шлак.

Составы, используемые для получения покрытия в заявляемом фильтрующем элементе, приведены в табл.1. Основные физико-механические свойства покрытия приведены в табл.2. Покрытие с огнеупорным наполнителем из оксидных керамических материалов имеет коэффициент теплопроводности в диапазоне 2-3 Вт/м.К, а с карбидными материалами до 5-7 Вт/м˙К. Общий объем пор в покрытии не превышает 0,15 см3/г, преимущественный диаметр пор находится в диапазоне 0,8-1,2 мкм.

Использование заявляемого решения в сравнении с прототипом обеспечивает высокую эксплуатационную надежность фильтрующих элементов за счет исключения их разрушения при воздействии термических и механических нагрузок со стороны расплава.

Кроме того, упрощается изготовление фильтрующих элементов с большой поверхностью фильтрования за счет использования высокопроизводительных методов намотки ленточных и сеточных металлических материалов в бобины, укладки их в пакеты и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2032463C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ТЕПЛОВОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2194184C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2029108C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008446C1 |

| Способ изготовления фильтрующей пенокерамики для обработки алюминиевых расплавов | 2018 |

|

RU2684628C1 |

| ФИЛЬТР | 2016 |

|

RU2635802C1 |

| Способ металлизации поверхностииздЕлий | 1979 |

|

SU823359A1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР | 2000 |

|

RU2177363C2 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

Существом изобретения является конструкция фильтрующего элемента для очистки расплавленных металлов и сплавов, предусматривающая выполнение его в виде каркаса из пакета металлической фольги или сетки с формирующими сквозные каналы поверхностями, имеющими слой покрытия из толуольного раствора полиметилфенилсилоксана 15-38 мас. с флогопитом 3-25 мас. и огнеупорным наполнителем. В качестве огнеупорного наполнителя использован оксидный или карбидный керамический материал, например оксид алюминия или карбид кремния. Огнеупорный наполнитель может быть использован в виде смеси со стеклофриттой при массовом соотношении 8-1,5: 1, а в качестве стеклофритты используется бесщелочное алюмосиликатное стекло. 4 з.п. ф-лы, 2 табл. 6 ил.

ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ, выполненный в виде сотового тела с рядами сквозных каналов, отличающийся тем, что сотовое тело выполнено в виде каркаса из пакета металлической фольги или сетки с формирующими каналы поверхностями, имеющими слой покрытия из толуольного раствора полиметилфенилсилоксана (ПМФС) с флогопитом и огнеупорным наполнителем при следующем соотношении компонентов, мас.

Толуольный раствор ПМФС 15 38

Флогопит 3 25

Огнеупорный наполнитель Остальное

2. Элемент по п.1, отличающийся тем, что в качестве огнеупорного наполнителя покрытия использован оксидный керамический материал, например оксид алюминия.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 4591383, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-20—Публикация

1993-12-28—Подача